Роботы в автомобилестроении доклад

Обновлено: 07.07.2024

Роботы обеспечивают преимущества в автомобилестроении.

Увеличьте гибкость и безопасность линии производства автомобилей с использованием коллаборативных роботов компании Universal Robots. Манипуляторы компании Universal Robots способны создавать дополнительную ценность на многих этапах производства в автомобилестроении и авиакосмической промышленности.

- Манипулятор компании Universal Robots дает вам конкурентное преимущество благодаря уменьшению времени выполнения операций на сборочной линии.

- Манипулятор отличается малой массой и компактностью. Кроме того, его легко интегрировать в несколько производственных участков, не внося изменений в общую технологическую схему предприятия.

- Согласно отзывам наших заказчиков настройка оборудования занимает в среднем полдня. Это выводит гибкость производства в автомобилестроении на новый уровень.

- Процесс производства автомобилей требует больших затрат времени и средств. Коботы для автомобилестроения дают все преимущества современной роботизации, не внося дополнительных затрат, характерных для традиционных роботов. Манипуляторы Universal Robots имеют самый быстрый срок окупаемости в отрасли.

Области применения роботов в автомобилестроении

Три модели коллаборативных манипуляторов легко интегрируются в имеющиеся производственные процессы в автомобилестроении и производстве автокомпонентов. Манипуляторы компании Universal Robots можно интегрировать в роботизированные автосборочные линии, подобно другим промышленным и специализированным роботам. Их можно использовать на опасных участках, где высокое качество и точность имеют критическое значение. Речь идет о литье двигателей, лазерной резке, формовочных прессах, литьевых машинах, линиях упаковки и штабелирования.

Кроме того, манипуляторы Universal Robots могут выполнять заворачивание винтов, сборку, маркировку, перемещение, контроль качества. Ознакомьтесь с перечисленными ниже примерами использования или свяжитесь с региональным дистрибьютором для получения дополнительной информации и помощи в выборе подходящего робота для автоматизации ваших задач.

Со времен изобретения автомобилей, люди пытаются оптимизировать все процессы в производстве машин. Ведь чем быстрей и проще автомобиль будет собран и выпущен на рынок, тем быстрей производитель получит свой Доллар/Рубль/Евро.

Роботы внедряются в производство постепенно и обдуманно. Они имеют большое преимущество перед любым человеком в силе и постоянстве, могут работать 3 смены без остановки на выходные, обеденный перерыв или отпуск. Что очень важно для беспрерывного производства.

Многие уже видели видео о том как два робота крутят в разные стороны телевизоры. Именно такие роботы широко применяются на линиях сборки автомобилей.

На каких же этапах роботы помогают быстрей выпустить авто с конвейера? Сегодня я хотел бы описать первый этап производства автомобилей и участия в нем промышленных роботов.

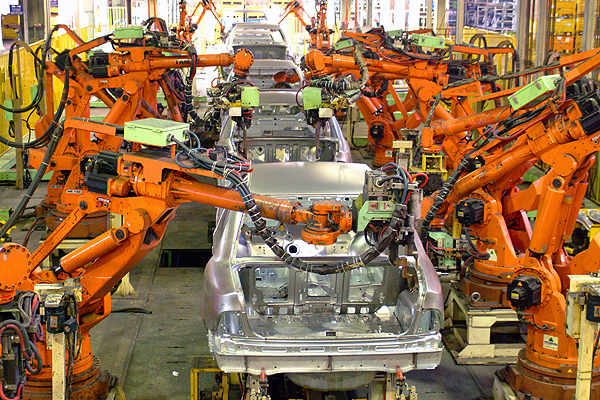

ЭТАП 1: СБОРКА И СВАРКА КУЗОВА

Процесс производства автомобиля начинается с изготовления и сборки кузова. Практически все остальные составляющие автомобиля производят компании-поставщики и присылают их на сборочную линию.

На заводе-изготовителе все начинается со штамповки деталей с последующей их сборкой, сваркой и склейкой.

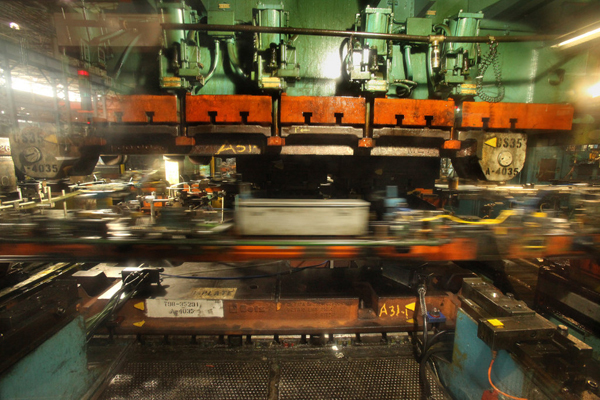

Штамповка/изготовление кузовных деталей

Линии с автоматической передачей деталей

Чтобы снизить травмоопасность, или же расходы на персонал, на заводах начали устанавливать автоматические линии на этапе штамповки деталей.

Задачи довольно простые, но из-за громоздкости прессов и миниатюрности деталей реализовать изначально замену людей было сложно и громоздко.

Роботы

При штамповке преимущество робота в том, что он не бросит заготовку, а очень точно ее положит. Вовремя уберет руку, т.к. синхронизирован со штампом.

Сборка и сварка

Сварка — очень опасный и вредный для здоровья процесс, поэтому имеет смысл поставить на место человека робота, который будет держать ровно сварочный шов и не перерасходует сварочного материала. На заводе зоны сборки и сварки очень ограниченны и люди не имеют свободного доступа на эти территории.

На этапе проверки качества деталей стоят люди. Лично меня радует тот факт, что без людей обойтись пока невозможно.

К сожалению, или скорее к счастью на этом этапе Людей заменили очень давно. Я даже не нашел подходящей картинки. Нашел только для сборки. Как видно на видео, люди делали сварку во много маленьких этапов, чтобы ускорить процесс изготовления деталей.

Приспособления и Роботы

Роботы делают свою работу совместно с приспособлениями, которые например подставляют нужные детали, держат вместе всю конструкцию и отодвигают сваренный корпус автомобиля. Вся такая работа синхронизирована.

Изготовление комплектующих из углепластика

Совсем недавно BMW запустили в продажу автомобили серий i3 и i8. В скором времени будут i1 и i5. Особенности автомобилей в том, что они частично, или полностью электрические и их кузова изготовлены из углепластика. Технология производства таких деталей нова, поэтому люди в основном выполняют контроль процессов и качества.

Изготовление деталей из углепластика.

Склека и пайка кузова

Заключение:

В чем же заключается развитие?

Самое главное это то, что роботов уже очень давно внедрили в производство и все время совершенствуют под разные задачи. Робот может залезть в достаточно (деликатные) узкие места с тяжелым грузом, при этом не задеть обшивку и не удариться головой.

Автомобильная промышленность славится тем, что является исторической колыбелью автоматизации: прошло всего несколько десятилетий между изобретением Генри Фордом сборочной линии и появлением первых сварочных и покрасочных роботов. В 1969 году сочлененные роботы совершили свое грандиозное появление в автомобильной промышленности. С тех пор автоматизация развивалась семимильными шагами, и краеугольным камнем этого процесса стало объединение автоматизированных процессов и управления воедино, что способствовало переходу от жестких линий к более гибким решениям. Новые применения робототехники, с высокой добавленной стоимостью, постепенно присоединились к давно устоявшимся секторам сварки и окраски.

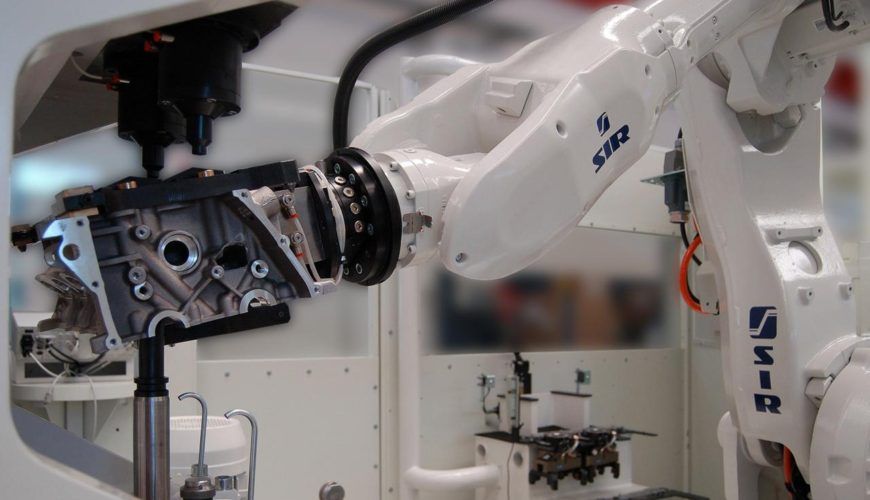

Партнер компании Пумори-северо-запад итальянский производитель решений по автоматизации компания Soluzioni Industriali Robotizzate (SIR) была одним из первых интеграторов, которые поняли потенциал новой робототехники на всех этапах изготовления, внимательно следя за изменениями с целью возможности гибкого применения. Во многих областях производства основных компонентов автомобилей и мотоциклов ноу-хау компания SIR достигла вершины международного совершенства.

СВАРКА ШАССИ И СБОРКА.

Компания SIR построила автоматизированные системы для сварки и сборки алюминиевых корпусов спортивных автомобилей, где умелое сочетание различных технологий принесло отличные результаты.

Эти линии оснащены большим количеством параллельных роботов для сварки сборочных узлов, включая переднюю и заднюю части шасси, боковые компоненты и центральный тоннель. Сборка центрального тоннеля требует очень сложных операций, поскольку сварка сочетается с использованием клеев для крепления алюминиевых деталей и роботизированной закруткой винтов Ejot. После того, как сборочные узлы завершены, приходит в движение центральная система, которая перемещает оборудование вместе с шасси на следующие станции.

- Первым шагом является остановка в полимеризационной печи для сушки клея. Система перемещения передает шасси в рабочую ячейку с 6 роботами, которые сваривают боковые и передние элементы.

- Затем шасси собирается роботом, настоящим “оперативником” линии, который помещает шасси в автоматический измерительный блок, где выявляются любые размерные дефекты.

- Затем шасси передаются к другой рабочей ячейке, также с 4 параллельными роботами, где устанавливаются и свариваются задняя часть и соединительная траверса.

- Линия заканчивается двумя станциями ручной обработки, где оператор может сделать несколько завершающих штрихов.

|  |

ГОЛОВКА ЦИЛИНДРА

- Первая фаза осуществляется системой, использующей 5 роботов для снятия заусенцев с контуров головки с помощью неподвижных пневматических инструментов, полировки впускных и выпускных каналов, проверки размеров с помощью механических или оптических датчиков, а также уход за обрабатывающими центрами и промывочными узлами.

- Затем роботы нагревают головки в специальных печах и охлаждают седла клапанов и направляющие в жидком азоте (-196°).

- После загрузки головки в специальный пресс роботы подгоняют седла и направляющие по приводному методу, основанному на расширении и сжатии металлов при их нагреве и охлаждении.

- Через несколько секунд, когда температура возвращается к норме, компоненты надежно фиксируются на месте в головке.

|  |

РОБОТОТЕХНИКА В СБОРКЕ ТРАНСМИССИИ

- В первых двух рабочих комплексах, установленных параллельно, манипулятор выгружает заготовки из блока литья под давлением, производящим автомобильные редукторы. Робот занимается обработкой литья, помещенного на механический блок для осмотра заливочных каналов и профилей экстрактора.

- Затем робот загружает / выгружает заглушающий блок и извлекает проверенные элементы. Деталь удерживается роботом на весу, а торцевая поверхность маховика фрезеруется с помощью шпинделя или режущего диска.

- После проверки размеров и проверки по коду DataMatrix, коробка передач помещается на выходные конвейеры пройдено/отбраковано в зависимости от результатов проведенных испытаний. Робот также устанавливает вставки в пресс; вставки могут различаться одна от другой, так как система способна обрабатывать 8 типов автоматических коробок передач как для бензиновых, так и для дизельных двигателей.

- 2 робота во внешней зоне имеют тонкую вырубку и блок фрезерования торцевой поверхности коробки передач.

- Затем они передают коробку на столы, где они обмениваются с огороженной зоной.

- Оказавшись внутри, коробки передач очищаются от заусенцев 3 роботами, оснащенными воздушными шпинделями и опиловочными инструментами. Все контуры и окна в заготовке обрабатываются механически, она загружается сначала на сверлильный, а затем на расточный агрегат.

- Четвертый робот пескоструйно очищает элемент перед его возвращением во внешнюю зону.

- Теперь роботы проводят измерение геометрии коробки передач с использованием технического зрения и испытание на промывку, в ходе которого каналы проверяются на пропускную способность.

- После испытания герметичности гелием роботы наносят на коробку бирку с чипом, где записывается история каждого компонента.

- После маркировки DataMatrix коробка передач окончательно готова к помещению на конвейер годных / бракованных изделий. Общее время цикла составляет 45 секунд.

ПОТЕНЦИАЛ РЕШЕНИЙ

Результаты, полученные в описанных выше применениях, доказывают, что роботизация является ответом современных производителей на требования и вызовы сегодняшних сложных экономических условий. Интеграция различных технологий позволила реализовать комплексы, которые уже не создаются для одной цели, а становятся способными автоматизировать целые технологические цепочки. Эти приложения не являются автономными островами: это реальные производственные линии, где разделение на фазы обеспечивает необходимую гибкость производства.

История робототехники в автомобильной промышленности. Часто говорят, что промышленные роботы сделали свой самый большой след в автомобильном мире, но им потребовались многие десятилетия усовершенствования, чтобы добраться туда. Сколько времени прошло с тех пор, как роботы начали? Самые основные идеи берут свое начало во времена Леонардо!

Современная идея робота впервые появилась в пьесе в 1921 году. В этом спектакле роботы были механиками, которые помогали людям, но в конце концов они восстали и захватили мир.

Вторая мировая война дает толчок промышленной автоматизации

Во время Второй мировой войны происходит скачок в области технологий. Американские автопроизводители имели высокие квоты и постоянно искали способы улучшить производство. Конфликт ускорил развитие таких технологий, как первый компьютер. В 1970 году, когда появилась первая интегральная схема, началась гонка автоматизации.

У ранних промышленных роботов не было внешних датчиков. Тем не менее, они все еще могли выполнять основные задачи, такие как выбор и размещение. Это сделало автомобильные заводы намного безопаснее для своих сотрудников.

Автомобильные боны автоматизации в 1970-х

Промышленные роботы-прототипы были развернуты на объектах General Motors еще в 1961 году. Эти первые роботы в основном выполняли точечную сварку. Их успех вскоре привлек внимание со стороны Ford.

В 1969 году был разработан Stanford Arm

. С шестью степенями свободы, он был способен выполнять задачи, которые не могли выполнить более ранние роботы.

В 1974 году за ним последовала Серебряная рука из Массачусетского технологического института. Используя встроенные чувствительные к давлению датчики и микропроцессор, этот новый рычаг был гораздо более универсальным. Это открыло путь для многолетнего роботизированного бума с 30% -ным ростом в годовом исчислении.

К 1980-м годам компании по всему миру тратили миллиарды долларов на автоматизацию основных задач на своих сборочных предприятиях. Хотя развертывание системы автоматизации в 1990-х годах не увенчалось успехом, инновационные технологии привели к ее восстановлению.

Автомобильная автоматизация сегодня

Сегодня роботы являются неотъемлемой частью конкурентоспособности автомобильных заводов. Учитывая интерес к строительству заводов по всему Китаю, ожидается, что запас промышленных роботов в этой стране будет быстро расти. В последние годы более половины закупок промышленных роботов в Северной Америке были сделаны автопроизводителями.

Сегодняшние роботы гораздо сложнее, чем их предшественники. Многие являются полуавтономными, с системами машинного зрения, взаимодействующими в изменяющейся среде. Некоторые могут даже работать бок о бок с людьми. Все признаки указывают на то, что мы находимся в середине нового бума промышленного робота!

Читайте также: