Резина и эбонит доклад

Обновлено: 04.07.2024

Каучук, добываемый в природе, не всегда подходит для изготовления деталей. Это вызвано тем, что его природная эластичность очень низка, и очень зависит от внешней температуры. При температурах близких к 0, каучук становится твердым или при дальнейшем понижении он становится хрупким. При температуре порядка + 30 градусов каучук начинает размягчаться и при дальнейшем нагреве переходит в состояние расплава. При обратном охлаждении своих изначальных свойств он не восстанавливает.

Каучук и резина Мягкая резина и твердая резина из каучука Виды каучука

Кроме того природный каучук может быть с легкостью растворен органическими соединениями.

Для закрепления ряда достоинств каучука и устранения его недостатков применяют такой технический прием как вулканизация каучука.

Вулканизация

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Процесс вулканизации

Процесс вулканизации каучука можно разделить на холодный и горячий. Первый, может быть разделен на два типа. Первый подразумевает использование полухлористой серы. Механизм вулканизации с применением этого вещества выглядит таким образом. Заготовку, выполненную из натурального каучука, размещают в парах этого вещества (S2Cl2) или в ее растворе, выполненный на основе какого-либо растворителя. Растворитель должен отвечать двум требованиям:

- Он не должен вступать в реакцию с полухлористой серой.

- Он должен растворять каучук.

Как правило, в качестве растворителя можно использовать сероуглерод, бензин и ряд других. Наличие полухлористой серы в жидкости не дает каучуку растворяться. Суть этого процесса заключается в насыщении каучука этим химикатом.

Чарльз Гудьир изобрел процесс вулканизации каучука

Длительность процесса вулканизации с участием S2Cl2 в результате определяет технические характеристики готового изделия, в том числе эластичность и прочность.

Время вулканизации в 2% — м растворе может составлять несколько секунд или минут. Если процесс будет затянут по времени, то может произойти так называемая перевулканизация, то есть заготовки теряют пластичность и становятся очень хрупкими. Опыт говорит о том, что при толщине изделия порядка одного миллиметра операцию вулканизации можно проводить несколько секунд.

Эта технология вулканизации является оптимальным решением для обработки деталей с тонкой стенкой – трубки, перчатки и пр. Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

По окончании операции вулканизации, полученные детали необходимо промыть или водой, или щелочным раствором.

Существует и второй способ холодной вулканизации. Каучуковые заготовки с тонкой стенкой, помещают в атмосферу, насыщенную SO2. Через определенное время, заготовки перемещают в камеру, где закачан H2S (сероводород). Время выдержки заготовок в таких камерах составляет 15 – 25 минут. Этого времени достаточно для завершения вулканизации. Эту технологию с успехом применяют для обработки клееных швов, что придает им высокую прочность.

Специальные каучуки обрабатывают с применением синтетических смол, вулканизация с их использованием не отличается от той, что описана выше.

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Резина как продукт вулканизации каучука

Техническая резина – это композиционный материал, содержащий в своем составе до 20 компонентов, обеспечивающих различные свойства этого материала. Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Главное отличие резины от множества других материалов тем, что она обладает способностью к эластичным деформациям, которые могут происходить при разных температурах, начиная от комнатной и заканчивая куда более низкими. Резина значительно превышает каучук по ряду характеристик, например, ее отличает эластичность и прочность, стойкость к температурным перепадам, воздействию агрессивных сред и многое другое.

Цемент для вулканизации

Цемент для вулканизации используют для операции самовулканизации, она может начинаться с 18 градусов и для горячей вулканизации до 150 градусов. Этот цемент не включает в свой состав углеводороды. Существует также цемент типа ОТР, используемый для нанесения на шероховатые поверхности внутри шин, а также на Тип Топ RAD- и PN-пластыри серии OTR с увеличенным временем высыхания. Применение такого цемента позволяет достичь длительных сроков эксплуатации восстановленных шин, применяемых на специальной строительной технике с большим пробегом.

Технология горячей вулканизации шин своими руками

Для выполнения горячей вулканизации покрышки или камеры понадобится пресс. Реакция сварки каучука и детали происходит за определенный период времени. Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Температура, необходимая для проведения горячей вулканизации лежит в пределах от 140 до 150 градусов Цельсия. Для достижения такой температуры нет необходимости в использовании промышленного оборудования. Для самостоятельного ремонта шин вполне допустимо применение домашних электробытовых приборов, к примеру, утюга.

Устранение дефектов автомобильной покрышки или камеры при помощи устройства для вулканизации – это довольно трудоемкая операция. У него существует множество тонкостей и деталей, и поэтому рассмотрим основные этапы ремонта.

- Для обеспечения доступа к месту повреждения необходимо покрышку снять с колеса.

- Зачистить рядом с местом повреждения резину. Ее поверхность должна стать шероховатой.

- С применением сжатого воздуха обдуть обработанное место. Корд, появившийся наружу необходимо удалить, его можно откусить кусачками. Резина должна быть обработана специальным составом для обезжиривания. Обработка должна быть проведена с двух сторон, снаружи и изнутри.

- С внутренней стороны, на место повреждения должна быть уложена заранее подготовленная в размер заплатка. Укладку начинают со стороны борта покрышки в сторону центра.

- С наружной стороны на место повреждения необходимо положить куски сырой резины, нарезанные на кусочки по 10 – 15 мм, предварительно их необходимо прогреть на плите.

- Уложенный каучук надо прижать и разровнять по поверхности шины. При этом надо следить за тем, что бы слой сырой резины был выше рабочей поверхности камеры на 3 – 5 мм.

- Через несколько минут, с использование УШМ (угловая шлифмашина), необходимо снять слой наложенной сырой резины. В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

- Для точного расположения шины на прессе имеет смысл пометить центр дефектного места мелом. Для предотвращения прилипания нагретых пластин к резине, между ними надо проложить плотную бумагу.

Вулканизатор своими руками

Любое устройство для горячей вулканизации должно содержать два компонента:

Для самостоятельного изготовления вулканизатора могут потребоваться:

- утюг;

- электрическая плитка;

- поршень от ДВС.

Вулканизатор, который изготовлен своими руками, необходимо оснастить его регулятором, который сможет его выключить по достижении рабочей температуры (140-150 градусов Цельсия). Для эффективного прижима можно использовать обыкновенную струбцину.

Каучук и каучуковые материалы: резина, эбонит, гуттаперча, балата

Каучук — общее имя, под которым продается продукт коагуляции млечного сока, выделяемого некоторыми тропическими растениями. К числу этих растений относится Бразильская гевея (Hevea brasiliensis) и родственные ей виды. Из гевей как дико растущих, так и плантационных получается около 9/10 мировой добычи каучука.

Плантационный каучук выше по своим качествам, нежели дико растущий. Продажный каучук носит различные названия, наиболее ценный сорт "пара-каучук". В химическом отношении главной составной частью каучука является углеводород состава ( С10 H16 ) n. В настоящее в больших объемах выпускается искусственный каучука, путем полимеризации изопрена (C5 H8 ) . Каучук растворим в бензине, бензоле, сероуглероде и др.

Еще до открытия Бразилии местные индейцы имели "резиновые мячики", бутылки из небьющегося материала и пользовались для освещения на праздниках факелами, которые долго горели, но выделили много сажи и имели резкий запах. Они изготовлялись из молочно-белых "слез" дерева кауучу.

Пробы этого материала в виде каучуковых сухих лепешек привез на родину французский исследователь и ученый Шарль Мари де ла Кондамин в 1744 году во время английской морской блокады против Франции. Но промышленное значение каучук получил только после того, как американскому химику Чарльзу Нельсону Гудьиру в 1839 году удалось превратить каучук с серой под действием тепла из пластичного в эластичное состояние (резину).

В результате процесса вулканизации и изготовления эбонита, в 1848 году он стал основателем современной резиновой промышленности. В 1898 году в Акране (Огайо) была основана компания "Goodyear Tire & Rubber". Еще сегодня она относится к самым крупным производителям изделий из каучука и синтетической резины в мире.

Обработка каучука

В чистом виде каучук не применяется, а предварительно смешивается с различными веществами, из которых главную роль играет сера. Полученная смесь формуется и подвергается вулканизации. Смешение происходит путем перетирания каучука на вальцах, с постепенной подсыпкой того или иного вещества.

В состав каучуковой массы могут входить следующие вещества:

суррогаты каучука (регенерат — старый каучук и фактисы — жирные масла, вулканизированные серой);

наполнители (окись цинка, мел, као л ин и т. п.);

смягчители, прибавляемые при большом проценте наполнителей (парафин, церезин, асфальт и пр.);

В электротехнике применяется мягкий каучук, с большим содержанием наполнителей (до 60% и выше), но с малым содержанием серы, и твердый каучук — роговой каучук, эбонит, с большим содержанием серы.

Резина — смесь каучука с серой, обработанная при повышенной температуре. Чрезвычайно гибкий, эластичный, совершенно водонепроницаемый материал, обладающий высокими изоляционными свойствами. Изготовляется в виде листов различной толщины и широко используется для изоляции проводов. Отрицательные качества — малые теплостойкость и маслостойкость.

Вулканизаци я

Для электротехнических изделий применяется исключительно горячая вулканизация. Температура вулканизации 160 - 170° С для твердого каучука и 125 - 145° С для мягкого. Время вулканизации зависит от рода изделий и их размера.

Для ускорения процесса вулканизации в с месь прибавляют особые вещества органического и неорганического происхождения - ускорители. К таким веществам принадлежат окиси некоторых металлов, а также некоторые сложные органические соединения. У скорители н е только сокращают время вулканизации в 4 - 6 раз, но и дают продукт более однородный и во всех отношениях лучших качеств.

Свойства мятого каучука

Свойства каучука зависят от его сорта, рода наполнителей, количества серы, времени вулканизации и т. д. Увеличение содержания серы увеличивает диэл ектричсекую постоянную и угол потерь. Из примесей наиболее вредно влияет на электрические свойства сажа, наименее — молотый кварц.

Уд ельное об ъ емное сопротивление в среднем составляет 10 14 - 10 16 Ом х с м . Диэл ектричская постоянная от 2,5 до 3. Эл ектрическая прочность составляет для сырого каучука - 24 кВ/мм , для каучука вулканизированного - 38,7 кВ/мм . Тангенс угла потерь для вулканизированного каучука 0,005 - 0 ,02. Уд ельный вес чистого каучука 0,93 - 0,97, каучуковой смеси - 1,7 - 2. Временное сопр отивление пр и растяжении хорошего каучука - 120 кг/см 2 , при чем при разрыве каучук удлиняется в 7 раз.

Мягкий каучук идет, главным образом, н а изоляцию проводников, на выделку трубок, лент, перчаток и т. д. При электромонтажных работах широко применяется изоляционная лента, представляющая собой обычную миткалевую ленту, покрытую с одной стороны каучуковой клейкой массой.

Иначе называется твердым каучуком. Лучшие сорта эбонита содержат 75% чистого каучука и 25% серы. Некоторые сорта содержат, кроме того, регенерат и наполнители. Впрочем, наполнители иногда прибавляются для изменения свойств эбонита в желаемом направлении, напр имер , для увеличения его теплостойкости.

Уд ельное об ъ емное сопротивление лучших сортов эбонита доходит до 10 16 - 10 1 7 Ом х с м. Поверхностное удельное сопротивление до 10 1 5 Ом . Однако, поверхностное сопротивление при длительном действии световых лучей значительно уменьшается. Для уменьшения этого эффекта поверхность эбонита должна быть хорошо полирована.

Старение происходит вследствие выделения из эбонита свободной серы, которая, соединяясь с кислородом воздуха и влагой, дает серную кислоту. Для восстановления поверхности,. эбонит промывается сначала нашатырным спиртом, а затем, многократно, дистиллированной водой.

Электрическая прочность эбоинта составляет от 8 до 10 кВ/мм при толщинах порядка 5 - 10 мм . Временное сопротивление при изгибе от 400 до 1 000 кг /c м 2 . Временное сопротивл е ние при ударном изгибе 5 - 20 (кг х см)/см 2 . Теплостойкость 45 - 55° С.

Предприятия , вырабатывающие эбонит, обычно выпускают несколько сортов его. Чем ниже сорт, тем больше в нем суррогатов каучука и наполнителей. Эбонит имеет весьма широкое применение в электротехнике . Эбонит продается в листах, прутках и трубах.

К специальным сортам эбонита принадлежат а сбестонит и вулкан-асбест. Производство их несколько отличается от производства эбонита,а именно: так как асбестовое волокно совершенно размалывается вальцами, то каучук растворяют в бензияе и затем уже смешивают с асбестом и прочими наполнителями. Такие смеси могут содержать очень мало каучука, до 10%, вследствие чего теплостойкость этих изделий может быть поднята до 160° С.

Эбонитовый порошок используют для изготовления пластмассы, из которой прессуют различные изоляционные детали.

Синтетический искусственный каучук

В современной кабельной промышленности отдается предпочтение не натуральному каучуку, а его синтетическим видам и смесям. Эти смеси придают специфические свойства изолировочному слою и оболочке готовых продуктов (жилы, провода и кабеля). К смесям добавляют присадки, ускоряющие реакцию сшивания, а также цветные пигменты и присадки, защищающие готовый продукт от старения.

Существует несколько видов синтетического каучука - карбоксилатные, полисульфидные, этиленпропимновые и др. Электрические свойства синтетического каучука близки к свойствам естественного, но механические ниже.

Гуттаперча представляет продукт коагуляции млечного сока некоторых растений, произрастающих на островах Малайского архипелага.

Гуттаперча содержит 20 - 30% смол и 70 - 80% каучука с углеводородом и по химическому составу приближается к природному каучуку. Но, так как родственники не всегда похожи друг на друга, гуттаперча тоже ведет себя по-иному, чем натуральный каучук. При температуре 50 - 70 о С гуттаперча становится пластичной, но не эластичной, как каучук, и затвердевает при воздействии холода.

Гуттаперча не вулканизируется. Начинает размягчаться при 37° С, при 60° С становится совершенно пластичной и при 130° С расплавляется. Уд ельное объемное сопротивление 10 14 - 10 16 Ом х с м .

Это один из самых древних электроизоляционных материалов. С 1845 года гуттаперчей изолировались телеграфные провода в Великобритании, в т.ч. для изоляции подводных линий.

Подводный телеграфный кабель 1864 года

В семидесятых годах XIX века появляются первые кабельные заводы за границей и в России. Эти заводы изготовливали главным образом изолированную проволоку для телеграфа и немногие из них — изолированный гуттаперчей подводный телеграфный кабель.

За применение новых сырьевых материалов, как, резины, гуттаперчи, балаты ратовал родившийся в Кельне Франц Клоут (1838 - 1910 гг.), ставший новатором и важнейшим основателем резиновой промышленности в Германии.

С гуттаперчей, как изоляционной облицовкой, эксперименты проводились и Вернером фон Сименсом, который хотел применить ее для подземного кабеля. При проведении трехлетних испытаний по поручению немецкого правительства оказалось, что гуттаперча разрушается натуральными агрессивными веществами земли и теряет через короткое время свои изоляционные качества в грунтовых водах.

В качестве изолятора жил силового кабеля гуттаперча продержалась сравнительно короткое время, так как изоляция на холоде становилась твердой, а под действием тепла мягкой, была дорогостоящей, а поэтому не могла стать идеальной (смотрите - Какие бывают кабельные изделия).

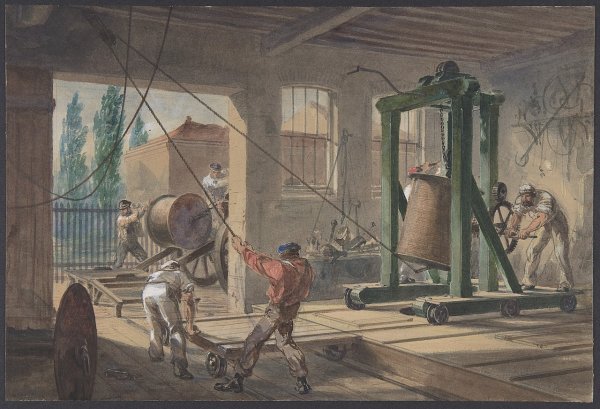

Покрытие кабеля гуттаперчей. Гринвич, 1865-66 годы. Картина Р. Ч. Дадли

Жилы в то время укладывались в трубах из железа и свинца и были обмотаны лентами из хлопка, льна или джута. А в 1882 году появилась идея применения этих материалов для изоляции. Для этого на базе вазелина с добавлением природных смол для сгущения были созданы средства пропитки.

Употребляемый тогда гуттаперчевый пресс превратился в гидравлический свинцовый пресс, с помощью которого непосредственно на жилу накладывалась свинцовая облицовка и отпала необходимость применять железные трубы.

От коррозии облицовка защищалась джутом, пропитанным битумом, который обматывался вокруг кабеля. В качестве механической защиты применялись два оцинкованных железных листа, пропитанных битумом и уложенных внахлестку. Для полной защиты от коррозии их еще раз покрывали джутом, пропитанным битумом.

Битум относится к продуктам, оставлявшим на руках монтеров-прокладчиков подземного кабеля еще многие десятилетия черные следы. Поскольку он, известный как "земная смола" или "горная смола", добывался как "природный асфальт", а сегодня выделяется в основном при перегонке нефти в вакууме, применялся еще за 2500 лет до н.э. под названием "асфальта" жителями Мессопотамии для уплотнений между досками палубы их судов. Применялся он и как предшественник линолеума для изоляции полов от проникновения влаги.

Балата — продукт, родственный каучуку и гуттаперче, добывается в Венесуэле. По свойствам близка к гуттаперче и применяется, как прибавка к ней и к каучуку. Балата содержит больше природных смол, чем каучук и гуттаперча и в отличие от резины не вулканизируется. В большом количестве она применяется в виде пропитки при изготовлении приводных ремней и конвейерных лент.

При 200°С и выше понемногу обугливается, не плавясь. Кислород воздуха и свет на эбонит менее действуют, чем на мягкую резину; по отношению к кислотам и щелочам стоек, поэтому пригоден для хранения серной кислоты до 50° Вѐ, азотной - до 16° Вѐ, соляной кислоты любой крепости, фтористоводородной, фосфорной, уксусной, а также едких щелочей; набухает в сероуглероде и нефтепродуктах; в парафине растворяется при температуре выше 300°С с выделением сероводорода. Изоляционные свойства эбонита понижаются при выставлении на свет вследствие окисления. От времени свойства эбонита мало изменяются; старение эбонитовых изделий мало заметно. Допускаемые сроки хранения без ущерба для качества обычно 5 лет, для эбонитовых баков и сепараторов 2 года, для полутвердых трубок 1 год.

Применяемый для изготовления эбонита каучук д. б. совершенно чист от загрязнений, ведущих к образованию пузырей и пористости, понижающих электроизоляционные свойства, затрудняющих механическую обработку (обточку, шлифовку, полировку). Каучук пригоден как растительный, так и синтетический. Самые ценные сорта эбонита (например, для электроизоляционных пластин толщиной в 0,3—0,4 мм для тока в 20 kV и больше) содержат только каучук и серу (приблизительно 66 ч. каучука и 34 ч. серы). Обычно же эбонит содержит ряд примесей, необходимых для придания эбониту особых свойств в зависимости от назначения изделий, для облегчения процессов изготовления (вальцевания, каландрирования, шприцевания, формовки, вулканизации и дальнейшей механической обработки), а также для удешевления изделий. Примеси (ингредиенты) также д. б. тщательно очищены, а порошкообразные - тщательно измельчены. Ингредиенты в эбоните имеют вообще то же значение, что и в мягкой резине, но выбор их и количество зависят от свойств, которые нужно придать эбониту. В значительных количествах (в особенности в формовых изделиях) применяется эбонитовая пыль , получающаяся или из старого использованного эбонита или из регенерата, довулканизованного с прибавлением серы путем раздробления, отделения металлических примесей и помола на вальцах (для высших сортов эбонитовой пыли) или жерновах (для низших, т. к. от жерновов может получиться примесь песка). Более полное извлечение металла из эбонитовой пыли производится электромагнитом. Эбонитовая пыль высших сортов содержит 65—70% каучука; в низших содержание каучука спускается до 55%. Стандартная тонкость помола определяется ситом в 120 меш. Эбонитовая пыль склонна к самовозгоранию при помоле, а также при хранении большими кучами и может т. о. быть причиной пожаров и взрывов. Признаками начинающегося самовозгорания эбонитовой пыли являются почернение и сбивание в комки. Опасность пожара заметно уменьшается, если пыль находится в атмосфере не воздуха, а инертных газов; по опытным данным достаточно содержания в атмосфере 7% углекислоты, чтобы избежать взрыва. Вулканизация обычно длительнее, чем мягкой резины, и применение органических ускорителей особенно эффективно. Обычно применяют альдегид аммиаки, гуанидины (дифенил-, дитолил-, трифенил гуанидин) и др. Мягчители имеют целью не только облегчить крашение (смешивание) и предохранить от трещин, но также придать эбониту после механической обработки более гладкий, блестящий полированный вид и кроме того облегчить самую обработку. В качестве мягчителей применяют темный фактис, робберакс (подчас заменяющий почти полностью каучук), олифу, лаковое масло, смолы, церезин воски, нефтяные масла и т. п. В эбонит для кислото- и щелочеупорных изделий идут барит, тальк, кизельгур, пемза, асбест. Тальк вместе с тем предохраняет эбонитовые изделия (аккумуляторные баки и т. и.) от деформации, но при большом содержании талька эбонит с трудом поддается полировке. Для изоляционных целей полезно применять каолин; каолин, содержащий эбонит, хорошо полируется. Каолин идет в эбонит для изготовления магнето, изоляционных трубок. Окись магния является не только ускорителем вулканизации, но она также предохраняет от пузырей, реагируя с газами, выделяющимися в результате окисления серы, содержащейся в эбоните; т. о. окись магния защищает также от понижения электроизоляционных качеств эбонита. Для окрашивания эбонита служат: цинковые белила - для светлого денталита, киноварь, сернистая сурьма - для красного, и др. Обычно же эбонит черного цвета.

Легкость механической обработки, химическая индифферентность, изоляционные свойства, возможность чистки и дезинфекции определяют сферу применения эбонита как ценного материала для изделий электротехнической, радиотехнической, хирургической, химической и других отраслей промышленности. В последнее время, с развитием производства дешевых искусственных смол, пластических масс и т. п., эбонит хотя и вытесняется ими, все же для многих изделий он остается незаменимым и находит новые области применения. Основными эбонитовыми изделиями являются пластины, палки, трубки и формовые изделия. Пластины получаются путем каландрирования и дублирования (толщины - более 0,8 мм) тонких пластин. Вулканизация эбонитовых пластин производится в оловянной фольге (или в алюминиевой) в горячей воде или в прессе (пластины толще 15 мм); вулканизация в фольге дает пластину гладкую, блестящую, не нуждающуюся в полировании; вулканизация в металлических рамках в прессе дает пластину матовую, подлежащую механической обработке. Оловянную фольгу можно применять несколько раз, но лучше после каждой вулканизации ее переплавлять и перекрашивать заново. Эбонитовые палки и трубки формуются путем шприцевания при температуре более высокой, чем для мягкой резины. Вулканизация палок и трубок проводится в тальковой пудре в закрытых металлических ящиках, вставляемых в вулканизационный котел. Тонкие трубки надеваются для вулканизации на стержни (дорны), предварительно смоченные раствором соды или жидкого стекла. Трубки большого диаметра можно также вулканизовать в формах (металлических трубах), наполнив их затем сжатым газом (воздухом или др.), или острым паром. Формовые эбонитовые изделия (гарнитуры и т. д.) изготовляют также путем прессования эбонитовой смеси в металлических формах либо же предварительным склеиванием вручную вырезанных по шаблонам частей и закладкой их в формы. Эбонит хорошо пристает к металлу, поэтому употребляется для обкладки цистерн, баков, предназначенных для хранения кислот (при невысокой температуре), в качестве промежуточного слоя для вязи металла с мягкой резиной (в плотных массивных шинах), и т. д.

Химический анализ эбонита, по существу не отличается от применяемого для мягкой резины. Физико-механические испытания применяются отчасти те же, что для мягкой резины, но для эбонита важны и другие испытания, как определение электроизоляционной способности, твердости (по способу Бринелля), деформации при нагревании (проба Мартенса), склеиваемости с металлом и др. Кроме общих методов испытания для особых видов изделий применяются специальные методы (так, аккумуляторные баки проверяются на кислотопроницаемость, на целость швов и т. п.).

натуральный латекс и каучук из него Что такое каучук

Кроме сложных веществ наподобие полиэтиленов, представляющих из себя высокомолекулярные полимеры, существует класс химических веществ, который образован сопряжёнными диенами.

После процесса полимеризации диенов образуются новые химические вещества, имеющие высокомолекулярную структуру, называемые каучуками.

Что касается европейцев, то о каучуке узнали впервые только в момент открытия Америки. Именно Кристофор Колумб первым узнал о его свойствах и получении. В Европе каучук долгое время не мог найти себе применение. В 1823 г в первые было предложено использование этого материала для изготовления водонепроницаемых плащей и одежды. Каучуком и органическим растворителем пропитывали ткань, таким образом, ткань приобретала водостойкие свойства. Но, конечно же, был замечен и недостаток, который заключался в том, что ткань, пропитанная каучуком, прилипала в жаркую погоду к коже, а при морозе – растрескивалась.

Отличие каучука и резины

изопрен (2-метилбутадиен-1,3 (изопрен)) бутадиен-1,3 Натуральный изопреновый каучук Синтетический бутадиеновый каучук

Через 10 лет после первого применения натурального каучука и более детального изучения его химических физических свойств было предложено вводить каучук в оксиды кальция и магния. А ещё через 5 лет после изучения свойств нагретой смеси оксидов свинца и серы с каучуком научились получать резину. Сам процесс превращения каучука в резину назвали вулканизацией.

В начале 20 века, когда появился первый автомобиль, спрос на резину значительно возрос. В то же время возрос спрос и на натуральный каучук, так как на тот момент вся резина изготавливалась из сока тропических деревьев. Например, чтобы получить тонну резины, необходимо было обработать почти 3 тонны тропических деревьев, при этом работой было занято одновременно более 5 тысяч человек, причём такую массу резины могли получить только через год.

Поэтому, резина и натуральный каучук считались достаточно дорогим материалом.

Только в конце 20х годов русским учёным Лебедевым С.В. при химической реакции - полимеризации бутадиена-1,3 на натриевом катализаторе были получены образцы первого натрий-бутадиенового синтетического каучука.

Одним из достаточно дешёвых способов получения бутадиена-1,3, является его получение из этилового спирта. Но только в 30-х годах было налажено промышленное производство каучука в России.

реакция получения бутадиена

В середине 30-х годов 20 века научились производить сополимеры, представляющие полимеризованный 1,3-бутадиен. Химическая реакция производилась в присутствии стирола или некоторых других химических веществ. Вскоре получаемые сополимеры начали с большими темпами вытеснять каучуки, которые ранее широко использовались для производства шин. Каучук бутадиен-стирольный получил широкое применение для производства шин легковых автомобилей, но для тяжёлого транспорта - грузовых автомобилей и самолётов, использовался натуральный каучук (или изопреновый синтетический).

В середине 20 века после получения нового катализатора Циглера — Натты был получен синтетический каучук , который по своим свойствам эластичности и прочности значительно выше, чем все ранее известные каучуки, - был получен полибутадиен и полиизопрен. Но как оказалось, к общему удивлению полученный синтетический каучук по своим свойствам и строению подобен натуральному каучуку! А к концу 20 века натуральный каучук был почти полностью вытеснен синтетическим.

Свойства каучука

Все хорошо знают, что при нагревании материалы способны расширяться. В физике даже имеются коэффициенты температурного расширения, для каждого взятого материала этот коэффициент свой. Расширению поддаются твёрдые тела, газы, жидкости. Но что, если температура увеличилась на несколько десятков градусов?! Для твёрдых тел изменений мы не почувствуем (хотя они есть!). Что касается высокомолекулярных соединений, например полимеров, их изменение сразу становится заметным, особенно если речь идёт об эластичных полимерах, способных хорошо тянуться. Заметным, да ещё к тому же с совсем обратным эффектом!

Ещё в начале 19 века английские учёные обнаружили, что растянутый жгут из нескольких полосок натурального каучука при нагревании уменьшался (сжимался), а вот при охлаждении - растягивался. Опыт был подтверждён в середине 19 века.

Вы сами с лёгкостью можете повторить этот опыт, подвесив на резиновую ленту грузик. Она растянется под его весом. Потом обдуйте её феном - увидите, как она сожмётся от температуры!

Почему так происходит?! К этому эффекту можно применить принцип Ле Шателье, который гласит, что если воздействовать на систему , находящуюся в равновесии, то это приведёт к изменению равновесия самой системы, а это изменение будет противодействовать внешним силовым факторам. То есть если на растянуть под действием груза жгуты каучука (система в равновесии) подействовать феном (внешнее воздействие), то система выйдет из равновесия (жгут будет сжиматься), причём сжатие - действие направлено в обратную сторону от силы тяжести груза!

При очень резком и сильном растяжении жгута он нагреется (нагрев может на ощупь быть и незаметным), после растяжения система будет стремиться принять равновесное состояние и постепенно охладится до окружающей температуры. Если жгуты каучука также резко сжать - охладится, далее будет нагреваться до равновесной температуры.

Что происходит при деформации каучука?

При проведённых исследованиях оказалось, что с точки зрения термодинамики, никакого изменения внутренней энергии при различных положениях (изгибах) этих каучуковых жгутов не происходит. А вот если растянуть - то внутренняя энергия увеличивается из-за возрастания скорости движения молекул внутри материала. Из курса физики и термодинамики известно, что изменение скорости движения молекул материала (тот же каучук) отражается на температуре самого материала.

дальнейшем, растянутые жгуты каучука будут постепенно охлаждаться, так как движущиеся молекулы будут отдавать свою энергию, например, рукам и другим молекулам, то есть произойдёт постепенное выравнивание энергии внутри материала между молекулами (энтропия будет близка к нулю).

И вот теперь, когда наш жгут каучука принял температуру окружающей среды, можно снять нагрузку. Что при этом происходит?! В момент снятия нагрузки молекулы каучука ещё имеют низкий уровень внутренней энергии (они же ей поделились при растяжении!). Каучук сжался - с точки зрения физики была совершена работы за счёт собственной энергии, то есть своя внутренняя энергия (тепловая) была затрачена на возврат в исходное положение. Естественно ожидать, что температура должна понизится, - что и происходит на самом деле!

Резина - как уже говорилось, высокоэластичный полимер. Её структура состоит из хаотично расположенных длинных углеродным цепочек. Крепление таких цепочек между собой осуществлено с помощью атомов серы. Углеродные цепочки в нормальном состоянии находятся в скрученном виде, но если резину растянуть, то углеродные цепочки будут раскручиваться.

Можно провести интересный опыт с резиновыми жгутами и колесом. Вместо велосипедных спиц в велосипедном колесе использовать резиновые жгуты. Такое колесо подвесить, чтобы оно могло свободно вращаться. В случае, если все жгуты одинаково растянуты, то втулка в центре колеса будет расположена строго по его оси. А теперь попробуем нагреть горячим воздухом какой-нибудь участок колеса. Мы увидим, что та часть жгутов, которая нагрелась - сожмётся и сместит втулку в свою сторону. При этом произойдёт смещение центра тяжести колеса и соответственно колесо развернётся. После его смещения действию горячего воздуха подвергнутся следующие жгуты, что в свою очередь приведёт к их нагреванию и снова - к повороту колеса. Таким образом, колесо может непрерывно вращаться!

Это опыт подтверждает факт того, что при нагревании каучук и резина будут сжиматься, а при охлаждении - растянутся!

Перейти на английский

Rubber and caoutchouc

Читайте также: