Производство электростали в россии доклад

Обновлено: 16.05.2024

Зарубежные контракты остановили угасание легендарного машиностроительного предприятия. Однако масштабная модернизация завода возможна лишь на деньги от массовых заказов отечественных металлургов, которые пока держат инвестиционную паузу

На прошлой неделе подмосковную Электросталь посетила делегация промышленников из Ирана. Представители крупной металлургической компании Isfahan Alloy Steel Complex приехали на приемку сделанного по их заказу стана холодной прокатки труб (ХПТ). Труба нефтяного сортамента диаметром от 160 до 280 мм будет использоваться при добыче нефти в Персидском заливе.

После приемки стан будет разобран, упакован и отправлен по железной дороге в Астрахань, а оттуда через Каспий в Иран. Там из порта Анзали на 63 автоплатформах его доставят в Исфахан. Собирать, монтировать и запускать стан также будут подмосковные машиностроители.

С иранской стороны проект курировали министерство нефти и газа и министерство промышленности Исламской Республики. И неспроста. Это первый ХПТ-стан в Иране (да и на всем Ближнем Востоке). Его запуск позволит иранцам приступить к реализации непростой задачи размывания монополии импортных труб на домашнем рынке. Иран ежегодно тратит около 2 млрд долларов на закупку труб для нефтедобычи за рубежом. Среди поставщиков доминирует японская Sumitomo.

Изготовитель, Электростальский завод тяжелого машиностроения (ЭЗТМ), добился этого заказа больше двух лет назад, когда о снятии антииранских санкций со стороны ЕС и США еще не было и речи. Два последних кризиса серьезно сузили внутренний спрос на основную продукцию ЭЗТМ, и экспортные контракты стали для него средством выживания. Если в 2008 году доля экспорта в выручке завода была около 30%, то сегодня на него приходится уже почти две трети продаж.

Искусство правильного трения

Несмотря на внешнюю простоту конструкции — одна втулка вращается в другой, между ними слой масла, — мало кто в мире способен освоить производство таких изделий. Ноу-хау состоит в очень точной геометрии, составе материалов для трущихся покрытий и, наконец, конфигурации пазух отверстий, через которые подается масло. Нужный эффект достигается благодаря сверхточной финишной обработке. Шлифовка и суперфиниш наружного и внутреннего диаметра втулок ПЖТ выполняются на специальных станках японской фирмы Shibaura. На них с точностью до десятков микрон обрабатывают втулки размером с человека. Аккуратность обработки достигается за счет точности изготовления деталей самого станка. Принцип таков: точность изготовления станка должна быть выше точности изделий, на обработку которых они рассчитаны.

Роскошь полного цикла

Но именно крупные заказы, прежде всего прокатные станы, формируют весь финансовый результат завода. Так, последний иранский контракт на общую сумму около 10 млн долларов тянет почти на четверть годовой выручки предприятия. Отдельной задачей было провести платежи из страны, находившейся под санкциями. Детали расчетной схемы электростальцы просили нас не раскрывать. Можем лишь сказать, что в платежной цепочке фигурировали Дубай и Латвия.

Конечно, территория явно избыточна — ЭЗТМ активно использует лишь чуть менее половины площади. Северная площадка завода размером 35 га могла бы быть полностью оптимизирована, но на падающем рынке производственных мощностей и земли трудно найти покупателей.

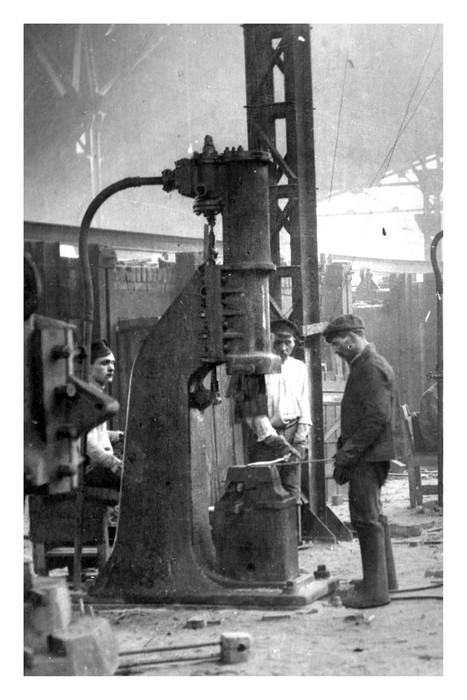

В кузнечно-прессовом цехе завода работает раритет. Гидравлический пресс-трехтысячник (усилием 3000 тонна-сил) имеет основу американской компании United 80-летней давности, прошедший глубокую модернизацию по чешской технологии. Этот уникальный пресс заменил собой все менее мощные прессы на 800 и 1500 тонн, в результате модернизация кузнечно-прессового цеха фактически себя уже окупила.

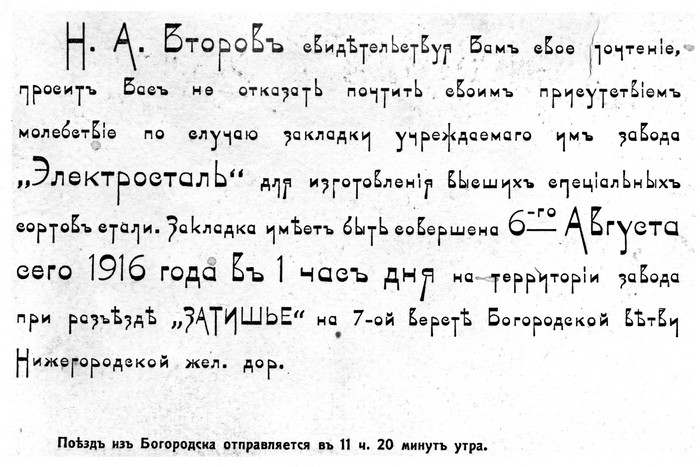

Первопроходцы

Пионером на иранском рынке ЭЗТМ стал во многом благодаря предпринимательскому чутью Нури Фалегари, президента иранской консультационной компании Nour I Shahab Commercial and Industrial Company. Получивший два высших технических образования, в Нидерландах и в Швейцарии, он некоторое время работал на металлургических заводах в Европе и Иране. Однако потом осознал, что инженерная карьера все же слишком тесна для его амбиций. Пятьдесят лет назад г-н Нури основал компанию, профиль деятельности которой можно охарактеризовать как бизнес-посредничество. Пользуясь обширными международными связями, он держит в голове сотни проектов, постоянно придумывает новые, сводит предпринимателей друг с другом.

От чистого коммивояжера его выгодно отличает мощный технократический бэкграунд. Так, подбирая поставщиков оборудования для завода в Исфахане, Нури Фалегари лично объезжал действующие станы холодной прокатки труб в разных странах и придирчиво вникал в детали. В КНР он проводил экспертизу стана ЭЗТМ и получил самые высокие оценки качества его эксплуатации. Не ограничившись этим, г-н Нури не поленился съездить в Челябинск и Екатеринбург, где работают аналогичные станы. И там эксплуатанты не смогли найти серьезных претензий к оборудованию ЭЗТМ более чем за пятнадцать лет их использования. Лишь после этого, три года назад, г-н Нури совершил первый визит в Электросталь, который вылился в плотное сотрудничество.

Структура сделки выглядит непривычно для нашего рынка. Иранский завод-покупатель открывает счет в российском Промсвязьбанке, получает от него кредит на 30 млн долларов на семь лет с трехлетним льготным периодом под стопроцентную страховку ЭКСАР и гарантии материнской компании покупателя, а дальше иранцы постепенно рассчитываются уже с ЭЗТМ — часть аванс, часть за документацию, часть после отгрузки, часть после монтажа, часть после сдачи в эксплуатацию.

Эту схему экспортного финансирования ЭКСАР теоретически предлагал российским компаниям с момента начала своей работы в 2012 году, но фактически ЭЗТМ станет одним из первопроходцев. Компания уже работала с ЭКСАР по коротким простым контрактам — поставкам доменного оборудования и ПЖТ в Казахстан, Алжир и Индию. И вот теперь тестирует более сложную схему.

Дождемся нового цикла?

Возобновляются после долгой паузы контакты с Синарским трубным заводом (группа ТМК) по строительству и пуску в эксплуатацию трубопрокатного агрегата. Так что полностью переключаться на внешние рынки электростальцы не намерены.

Наверх цепочки

Рассуждая умозрительно, можно было бы высказать гипотезу, что качественный рывок в работе ЭЗТМ способен принести стратегический альянс с кем-то из сильных отраслевых игроков. Это позволило бы принципиально увеличить масштабы деятельности, расширить число компетенций. Однако трезвый анализ показывает, что это не так.

Для производства качественной электростали служат дуговые и индукционные электрические печи. Индукционные печи широкого применения для выплавки стали не получили, так как они менее экономичны, чем дуговые. [2]

При производстве электростали основными источниками экономии энергетических ресурсов являются: рационализация технологии и улучшение организации производства; увеличение мощности электропечей; улучшение изоляции; рационализация электрического режима; внедрение автоматизации и новых технических решений. [3]

Для, производства качественной электростали служат дуговые и индукционные электрические печи. Однако индукционные печи широкого применения для выплавки стали не получили, так как они менее экономичны, чем дуговые. [5]

Резкое увеличение производства электростали началось с 60 - х годов, когда достижения в области электротехники ( оснащение дуговых печей мощными трансформаторами) позволило значительно повысить их производительность. Первые сверхмощные дуговые печи с удельной мощностью более 0 7 МВ-А / т стали появились в начале 70 - х годов. Интенсивное развитие электросталеплавильного производства обусловлено, прежде всего, тем, что оно требует меньших капиталовложений ( 100 - 150 долл. Гкал / т ( 328 6 кг у.т.) против 5 5 Гкал / т ( 785 7 кг у.т.), характеризуется меньшими издержками производства, расходом сырьевых материалов, выбросами в окружающую среду, быстрее реагирует на изменение потребностей по сортаменту и качеству проката, определяемых рынком потребителей. [6]

За годы Советской власти производство электростали и ферросплавов в СССР выросло в новую отрасль промышленности - электрометаллургию. [7]

Использование новой технологии при производстве электростали позволяет повысить производительность печей на 30 - 70 %, уменьшить расход электроэнергии на 30 - 50 кВт - ч / т, снизить расход электродов на 0 5 - 1 кг / т и угар металла на 2 %, существенно повысить качество металла, что в денежном выражении может составить 130 - 145 руб. в расчете на 1 т стали. [8]

Наша основная трудность в увеличении производства электростали заключается в том, что мы до сих пор не имеем крупных современных электропечей. Емкость наших действующих электропечей не превышает 40 тонн, а за границей уже работают печи емкостью до 180 тонн. [9]

В нашей стране во вновь строящихся цехах организовывается производство электростали дуплекс-процессом в конвертерах и электропечах. При нем электросталь выплавляется в электропечах из жидкого полуфабриката, который изготовляется в конвертере с кислородным дутьем. Расход электроэнергии при таком дуплекс-процессе на 1 т выплавляемой стали уменьшается вдвое, резко сокращается расход электродов и повышается производительность электропечи. [10]

Развитие отечественной электрометаллургии неразрывно связано с электрификацией страны, и производство электростали непрерывно возрастает. [11]

Причины такого развития бескоксовой металлургии очевидны: уменьшение запасов коксующихся углей и рост их стоимости; увеличение производства высококачественных электросталей ; все более обостряющийся дефицит качественного металлолома; ужесточение требований экологической безопасности производства металла. [12]

К числу наиболее важных изделий из углеграфито-вых материалов относятся электроды для электротермических и электрохимических производств, особенно для производства электростали и алюминия, щетки для электрических машин, угольные блоки и другие виды изделий для ядерных реакторов, графитированные блоки для футеровки доменных печей и химической аппаратуры, теплообменники, осветительные, элементные и спектральные угли, аноды для выпрямителей, конструкционные детали, работающие в условиях высоких температур, антифрикционные детали, электроды топливных элементов, нагреватели, наполнители для пластмасс. Этот далеко не полный перечень изделий позволяет считать, что уровень их производства достаточно объективно определяет промышленный потенциал любой страны. [13]

Предусматривается доведение к концу пятилетия удельного веса выплавки стали в кислородных конверторах не менее чем до 30 % общего объема ее производства, повышение производства электростали и увеличение объема непрерывной разливки стали; увеличение выпуска алюминия на 50 - 60 %, меди на 35 - 40 %; улучшение комплексного использования сырья; широкое внедрение замкнутых технологических схем с полной переработкой полупродуктов. [14]

В электросталеплавильных печах выплавляют высококачественные легированные стали. Основными шихтовыми материалами при производстве электростали являются стальной лом, губчатое железо, передельный чугун, окислители, раскислитель, шлакообразующие ( известняк и др.) и легирующие составляющие. В сталеплавильном производстве применяются дуговой и индукционный способы. [15]

На сегодняшний день в России можно наблюдать за созданием металлургических заводов малого размера. С начала 21 века появилось более десяти новых предприятий, и в результате увеличилась мощность по выплавке стали с использованием электропечей на 5 миллионов тонн. Продукция такого рода заводов используется в строительной отрасли в экономических зонах их расположения.

В начале этого тысячелетия на юге России образовалось два небольших производителя заготовок: в городе Фролово (Волгоградская область) и в Новороссийске (Краснодарский край). Первая плавка на Ростовском электрометаллургическом заводе произошла в 2007 году. Основной пик ввода в эксплуатацию металлургических мини-заводов пришелся на 2013 год. Именно тогда были запущены Тюменский, Волжский и Калужский электрометаллургические заводы и вторая линия Абинского завода. На 2014 год пришелся запуск производства на Северстали – электрометаллургического завода в городе Балаково (Саратовская область) и в Ставропольском крае на СтавСтали.

В этом году в плане построить собственные электросталеплавильные цеха СтавСтали и Волжского электрометаллургического завода, это приведет к увеличению мощности производства на 500 тысяч тонн.

Современные российские мини-заводы располагаются возле рынков сбыта строительных заготовок и проката. Таким образом, самое удачное расположение у производителей на юге страны – Абинского, Новоросметалла и Ростовского электрометаллургических заводов. Благодаря близкому расположению к Черному морю имеется возможность экспортировать готовую продукцию на традиционные для России рынки в страны Ближнего Востока, Турцию и Иран. Географическое расположение этих заводов выгодно еще и тем, что они конкурируют с украинскими производителями аналогичной продукции, и таким образом способствуют импортозамещению.

Следует отметить, что вклад в рост мощности по выплавке электростали сделали и крупные изготовители труб. В 2008 году был введен в эксплуатацию Литейно-прокатный комплекс (ЛПК) ОМК, который расположен недалеко от Выксунского металлургического завода. На ЛПК налажено производство горячекатаного проката для труб среднего и малого диаметра, а также освоен выпуск стали трубных марок. В 2013 году благодаря запуску электропечи на Тагмете стало возможным отказаться от применения мартеновского производства для выпуска трубных заготовок.

В России на фоне закрытия мартеновского производства увеличивается мощность производства электростали. В течение последних 15 лет российское изготовление электростали возросло более чем в два раза. Эти показатели превысили данные Германии и сравнялись с японскими показателями. В прошлом году во второй раз в металлургической истории России было выпущено более 20 миллионов тонн электростали.

В городе Кольчугино, который расположен во Владимирской области, не так давно было освоено производство уникального продукта для энергетики. Данная жила обладает средним .

Мировые запасы черной и цветной металлургии составляют, в общей своей массе, металлургический комплекс. Необходимо заметить, что данные сферы направлены на все технологические .

Черная металлургия по праву считается едва ли не самым перспективным направлением в развитии отечественной промышленности и это, пожалуй, один из тех секторов, который может .

Черная металлургия – одна из немногих промышленных отраслей России, которая задала огромный темп для экономического роста государства на протяжении всего XXI века. Отрасль черной .

НЛМК стал поставщиком толстых низколегированных листов стали марки Кьюард предприятиям-лидерам, занятым горнодобывающим делом в Российской Федерации. Именно такой марки сталь .

Чугунолитейные изделия известны широкому кругу с давних времен и поэтому в наше время, трудно встретить такого человека, который бы не знал, не слышал или не сталкивался с этим сплавом в своей .

Довольно часто в домашнем хозяйстве возникает необходимость получить согнутый под определенным углом лист металла, если у вас имеется представление о том, как произвести подобное, то особых .

Скандинавская SSAB расширяет свое присутствие на российском рынке

Энергоэффективность конвертерного цеха в ЕВРАЗ НТМК растет

Дата публикации: 30 ноября 2015 .

Развитие новых отраслей промышленности, строительство инструментальных, станкостроительных, авиационных, автомобильных предприятий увеличивало потребность в высококачественном металле. В 1923 году выплавлена первая в стране нержавеющая сталь, в 1924 году освоено производство магнитной стали, в 1926 году – производство шарикоподшипниковой стали, в 1932 году получены первые партии нихрома. В эти же годы успешно осваивается ковка и прокатка легированной стали, производство серебрянки различных марок.

За эти годы завод превратился в самого крупного в стране поставщика высококачественного металла ответственного назначения.

В марте 1945 года за выдающиеся заслуги в обеспечении страны высококачественным металлом и выполнение специальных заданий Г.К.О. завод награжден Орденом Ленина.

В 1948 году коллектив завода выполнил ответственное задание по созданию технологии выплавки и организации промышленного производства жаропрочных сплавов.

В 1949-1953гг., совместно с учеными был решен вопрос создания в нашей стране производства прецизионных сплавов. За короткое время были созданы и внедрены мощности для производства листа и ленты.

В 1971 году за выполнение плана по выпуску качественного металла, освоение производства и внедрение в промышленность новых марок специальных сталей и сплавов завод награжден орденом Октябрьской Революции.

При очередной реконструкции завода внедрены современные методы выплавки, переплава и деформации высоколегированных сталей и сплавов. Это электрошлаковый, вакуумно-дуговой, электронно-лучевой переплавы, непрерывная разливка сложнолегированных сплавов, экструзия и деформация на радиально-ковочной машине, совмещенный процесс литья и планерной прокатки.

В связи с этим с 1964г. по 1984 г. введены в эксплуатацию сталеплавильные цеха №4,6, кузнечно-прессовый цех №2, прокатные цеха №3,4, где нашли практическое воплощение новейшие технологические решения.

В сортаменте завода – более 2000 марок сталей и сплавов. Накопленный опыт и квалификация специалистов позволяют в кратчайшие сроки внедрять в производство новые виды продукции.

На заводе внедрена и сертифицирована система менеджмента качества по стандартам серии ISO 9000, получены международные сертификаты практически на всю выпускаемую продукцию. В настоящее время идёт подготовка к внедрению и сертификации системы экологического менеджмента в соответствии с ISO 14000.

Основные потребители продукции завода – предприятия, составляющие основу экономики России. Среди них предприятия авиакосмического комплекса, предприятия энергетического комплекса, автомобилестроения, машино- и приборостроительные заводы.

Сохранению позиций завода среди предприятий отечественной спецметаллургии способствует реализуемая программа развития и технического перевооружения предприятия (2005 - 2020 г.г.), предусматривающая модернизацию процессов специальной металлургии, замену устаревшего и установку новейшего оборудования, в том числе адьюстажного, современные печи для переплавных процессов, модернизацию энергетического хозяйства, решение задач по экологии, улучшению условий труда.

Задачи и цели, которые поставило перед собой предприятие, без преувеличения, имеют федеральное значение, являются беспрецедентными для нынешнего этапа развития отрасли и весьма масштабными. Основные пункты этой программы уже выполнены, что позволило существенно расширить технические и производственные возможности предприятия, в том числе экспортный потенциал, и обеспечить комплексные поставки высокотехнологичной продукции высокого качества. Полная реализация программы технического перевооружения обеспечит устойчивое положение предприятия на рынке и динамичное его развитие на долгосрочную перспективу.

В настоящее время выплавку стали производят в дуговых и индукционных электропечах, причем преимущественное распространение имеют дуговые электропечи.

В электропечах можно получать более высокие температуры по сравнению с другими печами (до 2000°).

В процессе плавки отсутствует непосредственное соприкосновение, жидкого металла с печными газами. Эти особенности электроплавки дают возможность:

получать более высококачественный металл, содержащий меньше вредных примесей — кислорода, серы и фосфора, а также неметаллических включений;

выплавлять любые сорта стали с содержанием заданного количества различных элементов, таких, как хром, никель, ванадий, и даже таких тугоплавких, как вольфрам и молибден.

Электросталь обладает наилучшими свойствами по сравнению со сталью, получаемой другими способами (мартеновской, бессемеровской, томасовской).

Все возрастающая потребность в высококачественном металле для инструментов и деталей вызвала быстрое развитие производства электростали.

В Директивах XX съезда КПСС предусматривалась организация производства электростали дуплекс-процессом в конвертерах и электропечах, обеспечивающих высокое качество стали и уменьшение расхода электроэнергии.

Дуговые электропечи

Дуговые электропечи применяют в настоящее время также для выплавки ферросплавов (феррохрома, ферровольфрама, феррованадия, ферромолибдена и др.), т. е. сплавов, богатых хромом, вольфрамом, ванадием, молибденом и т.д.

Ферросплавы добавляют в шихту при выплавке различных сортов стали сложного состава.

Дуговая электропечь представляет собой железный кожух, выложенный внутри огнеупорным материалом. Электроды угольные или графитовые проходят через свод печи. С помощью специального приспособления печь может поворачиваться на определенный угол. Это облегчает удаление из нее шлака и разливку стали. Емкость современных дуговых электропечей доходит до 80—100 т.

Рабочее напряжение печи 95—220 с. Расход электроэнергии при работе на твердой шихте составляет 600—1000 квт-ч на 1 т готовой стали.

В зависимости от состава футеровки электропечи могут быть кислыми — с динасовой футеровкой и основными — с доломитовой футеровкой. Основные печи наиболее распространены.

В электропечах экономически целесообразно производить выплавку стали из стального лома с добавкой небольшого количества чугуна.

Обычно (кроме случая переплавки отходов легированной стали) при плавке в основной электропечи различают те же пять периодов, что и в мартеновской печи:

Во время периода кипения окисление углерода и других примесей происходит в основном за счет кислорода железной руды, добавляемой в печь.

Значительное количество серы и фосфора удаляется из печи вместе со шлаком.

Раскисление и доводка (или рафинирование) производится под шлаком, который чаще всего состоит из извести, плавикового шпата и кокса.

Введение в сталь легирующих элементов для получения нужного химического состава производится во время обработки ее шлаком.

Когда сталь приобретает заданный состав, ее выпускают из печи в ковш.

Читайте также: