Очистка нефти и нефтепродуктов от серы доклад

Обновлено: 25.06.2024

Очистка нефтепродуктов от серы связана с постоянным повышением требований к качеству моторных и печных топлив и с решением вопросов охраны окружающей среды. Дистилляты, получаемые в процессах переработки нефти, отличаются между собой количеством и составом сернистых соединений. Так, групповой состав органических соединений серы, выделенных из средних фракций арланской нефти, показал, что меркаптаны в них практически отсутствуют, и 85-95% соединений представлены циклическими насыщенными сульфидами, а также полиалкилзамещенными и циклоалкилзамещенными тиофенами, диалкилсульфидами, бензтиофенами, тиаинданами и алкилциклоалкилсульфидами, суммарное содержание которых не превышает 15%. В дизельной фракции ромашкинской нефти преобладают би-, три-, политиацикланы и ароматические сульфиды [2], поэтому методы и условия их очистки различны.

Легкие фракции (бензино-лигроиновые) содержат преимущественно низкомолекулярные сернистые соединения, часть из которых представлена сероводородом и легкими меркаптанами. Сероводород и меркаптаны, а также часть остальных сернистых соединений можно удалить сравнительно простыми по технологическому оформлению химическими методами (например, щелочной очисткой).

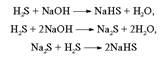

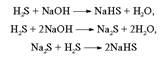

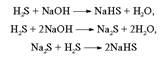

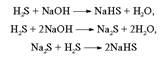

При щелочной очистке сероводород реагирует с образованием кислых и средних солей:

Меркаптаны дают при взаимодействии со щелочью меркаптиды:

К недостаткам щелочной очистки следует отнести безвозвратную потерю дорогого реагента и образование трудноутилизируемых сернисто-щелочных стоков.

Более тяжелые фракции (керосиновые, фракции дизельного топлива, вакуумный газойль) содержат в основном циклические и полициклические высокомолекулярные сернистые соединения, для удаления которых требуется глубокая и сложная очистка.

В общем случае методы очистки нефти и нефтяных дистиллятов от серасодержащих примесей можно разделить на две группы:

1) способы, связанные с разрушением сераорганических соединений и удалением их из топлив;

2) способы селективного извлечения органических соединений серы с одновременной очисткой нефтяных фракций.

Первая группа методов включает:

· адсорбционно-каталитическое обессеривание нефтяных фракций в присутствии адсорбентов и катализаторов;

· обессеривание нефти и нефтепродуктов с помощью микроорганизмов.

Вторая группа методов включает:

- экстракционные методы;

- способы окислительного десульфирования.

Очистка нефтепродуктов от серы связана с постоянным повышением требований к качеству моторных и печных топлив и с решением вопросов охраны окружающей среды. Дистилляты, получаемые в процессах переработки нефти, отличаются между собой количеством и составом сернистых соединений. Так, групповой состав органических соединений серы, выделенных из средних фракций арланской нефти, показал, что меркаптаны в них практически отсутствуют, и 85-95% соединений представлены циклическими насыщенными сульфидами, а также полиалкилзамещенными и циклоалкилзамещенными тиофенами, диалкилсульфидами, бензтиофенами, тиаинданами и алкилциклоалкилсульфидами, суммарное содержание которых не превышает 15%. В дизельной фракции ромашкинской нефти преобладают би-, три-, политиацикланы и ароматические сульфиды [2], поэтому методы и условия их очистки различны.

Легкие фракции (бензино-лигроиновые) содержат преимущественно низкомолекулярные сернистые соединения, часть из которых представлена сероводородом и легкими меркаптанами. Сероводород и меркаптаны, а также часть остальных сернистых соединений можно удалить сравнительно простыми по технологическому оформлению химическими методами (например, щелочной очисткой).

При щелочной очистке сероводород реагирует с образованием кислых и средних солей:

Меркаптаны дают при взаимодействии со щелочью меркаптиды:

К недостаткам щелочной очистки следует отнести безвозвратную потерю дорогого реагента и образование трудноутилизируемых сернисто-щелочных стоков.

Более тяжелые фракции (керосиновые, фракции дизельного топлива, вакуумный газойль) содержат в основном циклические и полициклические высокомолекулярные сернистые соединения, для удаления которых требуется глубокая и сложная очистка.

В общем случае методы очистки нефти и нефтяных дистиллятов от серасодержащих примесей можно разделить на две группы:

1) способы, связанные с разрушением сераорганических соединений и удалением их из топлив;

2) способы селективного извлечения органических соединений серы с одновременной очисткой нефтяных фракций.

Первая группа методов включает:

· адсорбционно-каталитическое обессеривание нефтяных фракций в присутствии адсорбентов и катализаторов;

Переработка сырой нефти в конечные продукты требует обессеривания нефти. Технические требования к топливу, регулирующие транспортировку топлива, с годами становятся все более жесткими в отношении содержания серы. Многие нефтехимические продукты также производятся почти без содержания серы. Удаление серы из нефти является одним из основных требований на большинстве нефтеперерабатывающих заводов, и цена (и стоимость переработки) сырой нефти зависит от содержания в ней серы.

Распределение серы в нефти

Концентрация и природа серосодержащих соединений изменяются в диапазоне кипения конкретной фракции. Количество серы во фракции увеличивается с увеличением диапазона кипения, причем наиболее тяжелая фракция содержит наибольшее количество серы.

Сернистые соединения становятся более трудно извлекаемыми с увеличением температуры кипения, поскольку доминирующий класс соединений изменяется от тиолов, сульфидов и тиофена в нафте до замещенных бензотиофеновых соединений в дистиллятных фракциях.

В вакуумном газойле и гудроне сера содержится в основном в соединениях семейства дибензотиофенов. Химическая природа серы имеет непосредственное отношение к ее удалению. Обессеривание соединений, содержащих алифатическую серу, т. е. тиолы и сульфиды, происходит легче, чем из соединений, содержащих ароматическую серу, т. е. тиофены.

Распределение соединений серы в диапазоне перегонки сырой нефти с общим содержанием серы 1,2%

| Диапазон кипения (°C) | Содержание серы (%) | Распределение серы (%) | |||

| Тиолы | Сульфиды | Тиофены | Другое | ||

| 70–180 (нафта) | 0,02 | 50 | 50 | следы | – |

| 160–240 (керосин) | 0,2 | 25 | 25 | 35 | 15 |

| 230–350 (дистилляты) | 0,9 | 15 | 15 | 35 | 35 |

| 350–550 (вак. газойль) | 1,80 | 5 | 5 | 30 | 60 |

| >550 (гудрон) | 2,9 | следы | следы | 10 | 90 |

Физические свойства серосодержащих соединений

| Соединение | Нормальная Т кипения (°C) | Т плавления (°C) | Плотность 20 °C (кг/м3) |

| 1-этантиол (этилмеркаптан) | 35 | −144,4 | 839,1 |

| Диметилсульфид | 37,3 | −98,3 | 848,3 |

| 1-пропантиол (пропилмеркаптан) | 67 | −113,3 | 841,1 |

| Тиофен | 84,2 | −38,2 | 1064,9 |

| Диэтилсульфид | 92,1 | −103,8 | 836,2 |

| 1-бутантиол (бутилмеркаптан) | 98,4 | −115,7 | 833,7 |

| Диметилдисульфид | 109,7 | −84,7 | 1062,5 |

| Тетрагидротиофен (тиолан) | 121,1 | −96,2 | 998,7 |

| Дипропилсульфид | 142,4 | −102,5 | 837,7 |

| Тиофенол | 168,7 | −14,8 | 1076,6 |

| Дибутилсульфид | 185 | −79,7 | 838,6 |

| Бензотиофен (тионафтен) | 221 | 32 | 1148,4 |

| Дибутилдисульфид | 226 | − | 938,3 |

| Дибензотиофен | 332 | 99 | − |

Гидрообессеривание в сочетании с технологиями удаления углерода, такими как коксование и каталитический крекинг (FCC), являются основными технологиями, промышленно используемыми для обессеривания тяжелых остатков. Хотя эти технологии вполне способны обессерить тяжелые остатки, их выбросы углерода весьма существенны.

Все эти технологии, включая производство водорода, необходимого для установок гидрообессеривания, представляют из себя высокотемпературную переработку. Стоимость переработки (финансовая и экологическая) возрастает по мере переработки более тяжелых и богатых серой сырых нефтей. Поэтому представляют интерес альтернативные пути обессеривания.

Методы обессеривания

Обсуждаемые методы обессеривания, включая их вариации:

- гидрообессеривание,

- экстрактивное обессеривание,

- окислительное обессеривание,

- биообессеривание

- обессеривание путем алкилирования,

- обессеривание путем хлоринолиза

- обессеривание с использованием сверхкритической воды.

Лишь немногие из этих методов являются жизнеспособными и/или эффективными для обессеривания тяжелых остатков. Это связано со свойствами тяжелой нефти, такими как высокое содержание серы, высокая вязкость, высокая температура кипения и сложная природа соединений серы.

Наиболее вероятным подходом, ведущим к прорыву в обессеривании тяжелых остатков, является автоокисление с последующим термическим разложением окисленных тяжелых остатков. Существуют также возможности для синергического использования автоокисления в сочетании с биообессериванием и гидрообессериванием.

Технология гидрообессеривания

Гидрообессеривание является наиболее часто используемым методом в нефтяной промышленности для снижения содержания серы в сырой нефти. В большинстве случаев она осуществляется путем совместной подачи сырья и водорода в реактор с неподвижным слоем, заполненный соответствующим катализатором.

Выбор катализатора

Стандартными катализаторами гидрообессеривания являются никель-молебденовые и кобальт-молибденовые катализаторы, нанесенные на оксид алюминия, но есть еще много доступных типов. В процессе гидрообессеривания сера в сероорганических соединениях преобразуется в Н2Ѕ.

Выбор одного типа катализатора по сравнению с другим зависит от применения. Вообще говоря, Ni-Mo-катализаторы лучше применять в гидрировании, а Co-Mo-катализаторы лучше для гидрогенолиза. Таким образом, Co-Mo-катализаторы предпочтительны для гидрообессеривания потоков ненасыщенных углеводородов, например, для продуктов каталитического крекинга, в то время как Ni-Mo-катализаторы предпочтительны для фракций, требующих экстремального гидрирования.

Следовательно, катализаторы Ni-Mo более эффективны для гидрообессеривания от сложных соединений серы, таких как например 4,6-диметилдибензотиофен. Когда поток водорода не ограничен, но время контакта ограничено, как это часто бывает в проточных реакторах, предпочтительны Ni-Mo-катализаторы, в то время как Co-Mo-катализаторы иногда более эффективны в реакторах периодического действия. Рабочие условия процесса гидрообессеривания обычно находятся в пределах температур от 200 до 425 °С и давлении от 1 до 18 МПа, причем конкретные условия зависят от требуемой степени обессеривания и природы сернистых соединений в сырье.

Технологическая схема

Принципиальная технологическая схема процесса гидрообессеривания мазута

Предварительный подогрев сырья

Сырье поступает в печь нагрева, куда также подается водяной пар (для предотвращения процесса закоксовывания), где нагревается до температуры ниже 371 C.

Подогретый циркулирующий водород смешивается с сырьем и вместе они вводятся в защитный обеззоливающий реактор который содержит катализатор гидрирования подобный катализатору в основном реакторе, но обычно дешевле. Катализатор должен иметь широкие поры в своей структуре, чтобы избежать их закупоривания и, как следствие, потери активности из-за осаждения металлов.

В реакторе металлоорганические соединения гидрируются, а металлы осаждаются. Соли из нефтяных электродегидраторов также удаляются здесь. Из-за быстрой деактивации этого катализатора, как правило, используют два реактора и катализатор меняется в одном из них, в то время как другой реактор работает. Катализатор в системе защитного реактора составляет 8% от общего количества катализатора, используемого в процессе. Реакции обессеривания, деазотирования и гидродеметаллизации требуют жестких рабочих условий. Обычно используют 3-4 реактора с различными комбинациями катализаторов для достижения заданных целей. На некоторых производствах есть положение о замене катализатора в защитном реакторе на рабочем режиме.

Реакторы обессеривания и деазотирования

Фракционирование

Технологическая схема также содержит сепараторы высокого и низкого давления, рециркулирущий поток водорода и блок аминовой очистки. Жидкий поток из сепараторов направляют на фракционирование для получения нафты, дизельного топлива и низкоуглеродистого остатка – мазута (НСО).

Материальный баланс

Материальный баланс типичной установки гидрообессеривания мазута, а также распределение серы в сырье и продуктах установки представлены в таблицах.

Сера как наиболее распространенный гетероатом в нефти. Рассмотрение основных способов и методов очистки серосодержащих компонентов нефти и нефтепродуктов. Знакомство с ключевыми особенностями обеспечения рентабельной переработки высокосернистой нефти.

| Рубрика | Геология, гидрология и геодезия |

| Вид | статья |

| Язык | русский |

| Дата добавления | 20.08.2018 |

| Размер файла | 19,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Технологии обессеривания высокосернистых нефтей: проблемы и перспективы

Самым распространенным гетероатомом в нефти является сера, её содержание может составлять от нескольких сотен долей, до нескольких процентов. С увеличением спроса на высококачественные нефтепродукты все более актуальным становится вопрос, связанный с обессериванием нефти - удалением и дальнейшим использованием серы и серосодержащих продуктов в других областях промышленности. В данной работе мы постарались осветить основные способы очистки серосодержащих компонентов нефти и нефтепродуктов.

Большую часть нефти, которая добывается на территории нашей страны, можно отнести к сернистой или даже высокосернистой. Присутствие сероводорода, меркаптанов, а также сульфидов и дисульфидов может привести к быстрому разрушению нефтепромыслового оборудования и нефтепроводов, вследствие протекающих корозионных процессов, что в свою очередь может стать причиной увеличения аварийных случаев разлива нефти [2]. Высокие показатели содержания серы в российской нефти также являются основной причиной снижения ее конкурентоспособности. Для сохранения экспортного потенциала нашей страны необходимо обеспечить рентабельную переработку высокосернистой нефти и реализацию побочного продукта -- серы. Востребованность на рынке серосодержащих продуктов обусловлена применением их в сельском хозяйстве, гражданском и дорожном строительстве [4,6]. Опыт многих развитых стран доказывает, что бизнес на серосодержащих продуктах является высоко-прибыльным. Качественные нефтепродукты имеют настолько высокую цену, что это во многом покрывает расходы на их переработку. Все это говорит в пользу высокотехнологичной переработки нефти, а именно извлечения серосодержащих продуктов из неё и продажа высококачественных нефтепродуктов.

Очистка от серосодержащих продуктов начинается еще на промыслах. По существующей технологии удаление сероводорода обычно производится вместе с газом при сепарации. В случае, если остаточное содержание сероводорода, после сепарации, превышает установленные нормативы, необходима дополнительная очистка нефти от сероводорода и легких меркаптанов [1].

Дальнейшая сероочистка производится с применением методов, которые можно разделить на две групы:

1) методы, основанные на разрушении сераорганических соединений и удалении их из топлив:

- адсорбционно-каталитическое обессеривание нефтяных фракций в присутствии адсорбентов и катализаторов;

- обессеривание нефти и нефтепродуктов с помощью микроорганизмов.

2) методы селективного извлечения органических соединений серы с одновременной очисткой нефтяных фракций:

- способы окислительного десульфирования.

На сегодняшний день наиболее распространены методы, связанные с разрушением сераорганических соединений и удалением их из топлив.

В промышленности широко распространена гидроочистка нефти и нефтяных фракций. В результате очистки образуется сероводород, побочно происходит насыщение непредельных углеводородов, снижение содержания смол, кислородсодержащих соединений, а также гидрокрекинг молекул углеводородов [1]. Процесс гидроочистки весьма эффективен для очистки легких и средних дистиллятов, однако в случае с тяжелыми фракциями и остатками нефти возникают сложности. Успешное применение гидроочистки тяжелого сырья стало возможным благодаря применению катализторов в процессе каталитической гидроочистки [10].

Каталитическая гидроочистка представляет собой процесс, основанный на селективном гидрогенолизе С-S-связей. В результате происходит образование сероводорода и углеводородов. Такой метод позволяет существенно снизить содержание серы (до 97%). В качестве катализаторов процесса используются устойчивые к отравлению различными ядами - оксиды и сульфиды Ni, Со, Мо на оксиде алюминия. Большую популярность сегодня приобрели алюмокобальтмолибденовые или алюмо-никельмолибденовые катализаторы, позволяющие повысить степень очистки тяжелого, высокоароматизированного сырья, парафинов и масел от серы. Применение каталитической гидроочистки позволяет повысить стабильность нефти и увеличить концентрацию насыщенных предельных углеводородов.

Микробная десульфуризация или биодесульфуризация нефти подразумевает использование различных групп микроорганизмов. Процесс сопровождается накоплением углекислого газа, водорода и низкомолекулярных органических килот. После попадения их в анаэробную зону с помощью метанобразующих бактерий компоненты превращаются в метан. Данный метод применяется для увеличения нефтеотдачи пластов и добычи нефти [5].

К наиболее применимым в промышленности методам можно отнести очистку нефти путем окисления сераорганических соединений гидропероксидами. Этот метод позволяет проводить выборочную очистку при высокой скорости процесса. В результате полученная сера подлежит последующей обработке, а выделение её проиходит в щелочной среде.

Очистка от серосодержащих соединений может осуществляться, также с помощью окисления. В качестве окислителей используются серная кислота, азотная кислота, персульфат калия, окислы азота, гипохлориты, надкислоты, гидропероксиды, пероксид водорода, озон и молекулярный кислород. Метод основан на модификации функциональных серасодержащих груп с образованием кислородсодержащих соединений, которые можно легко отделить от нефтепродукта. Перспективность такого метода обусловлена возможность дальнейшего использования сульфоксидов и сульфонов.

Получение сульфоксидов и сульфонов может осуществляться либо после предварительной экстракции растворителем нефтяного сырья с получением концентрата сульфидов и дальнейшим его окислением, либо окислением непосредственно в нефтяной фракции с последующей жидкостной экстракцией. Наиболее применимым на производстве является процесс окисления с участием перекиси и гидропероксидов в присутствие катализаторов, в качестве которых могут выступать соединения переходных металлов [8]. Данный способ позволяет обеспечивать высокую селективность, скорость процесса, а также простую технологию по получению и выделению сульфоксидов.

Все вышеупомянутые методы обессеривания нефти весьма эффективны и позволяют существенно снизить общее содержание серы, однако они имеют ряд недостатков.

Так при экстракционном обессеривании важную роль играет растворитель, и в ряде случаев требуется подбирать экстрагент, который подходит конкретно для данного нефтепродукта, к тому же уровень очистки обычно составляет 50 %.

В случае с адсорбционной сераочисткой, для высокой степени очистки необходима цикличность процесса, а используемый для регенерации адсорбента газ обычно сжигается, что ведет к безвозвратным потерям газа, к тому же происходит сильное загрязнение атмосферы.

Весьма эффективно окислительное обессеривание весьма эффективно, однако применяемые окислители отличаются высокой стоимостью.

Анализ современного состояния данной отрасли показал, что высокую сераочистку возможно провести лишь комбинацией различных методов, позволяющей исключить недостатки, сконцентрировавшись на достоинствах.

нефть рентабельный очистка

Список литературы

1.Ахметов С.А. Технология глубокой переработки нефти и газа. - Уфа: Гилем, 2002. - 669с.

2.Кундик А.А. Обеспечение надежности трубопроводных систем. Метод диагностики внутреннего антикоррозионного покрытия трубопроводов // Нефть. Профессионально о нефти. 2017. Вып. 1. С. 74-76.

3.Подшивалин А.В. Современная технология производства элементарной серы //

Нефтегазовое дело. 2006. Т. 4. № 1. С .231 - 234.

4.Сангалов Ю.А., Дмитриев Ю.К., Маталинов В.И., Лакеев С.Н., Майданова И.О., Карчевский С.Г. Элементная сера: от сырья к новым веществам и материалам // Вестник Башкирского университета. 2004. № 2. С. 31-34.

5.Сираева И.Н. Особенности переработки сернистых нефтей // Нефтегазовое дело. 2011. №.

6.Фомин А.Ю., Хозин В.Г. Применение серы в производстве дорожно строительных материалов // Строительные материалы. 2009. № 11. С. 20-22.

7.Ali M.F., Al-Malki A., El-Ali B., Martinie G., Siddiqui M. Deep desulphurization of gasoline and diesel fuels using non-hydrogen consuming techniques. Fuel 2006,85:1354-1363.

8.Asghar M., Mohammad A.S., Mohammad A.N. Oxidative desulfurization of non-hydrotreated kerosene using hydrogen peroxide and acetic acid // Chinese Journal of Chemical Engineering. 2009. V.

Подобные документы

Общие сведения о нефтяной промышленности, как в мире, так и в России. Мировые запасы нефти, ее добыча и потребление. Рассмотрение территориальной организации добычи и переработки нефти в Российской Федерации. Основные проблемы развития отрасли в стране.

курсовая работа [715,1 K], добавлен 21.08.2015

Залежи нефти в недрах Земли. Нефтеразведка с помощью геологических, геофизических, геохимических и буровых работ. Этапы и способы процесса добычи нефти. Химические элементы и соединения в нефти, ее физические свойства. Продукты из нефти и их применение.

реферат [16,9 K], добавлен 25.02.2010

Состав, свойства и фракции нефти. Ее нахождение в природе, добыча посредством буровых скважин. Понятие ректификации, ее применение, принцип осуществления в ректификационных колоннах. Способы переработки нефтепродуктов: пиролиз, риформинг, крекинг.

презентация [1,2 M], добавлен 18.12.2013

Способы разрушения нефтяных эмульсий. Обезвоживание и обессоливание нефти. Электрические методы разрушения водонефтяных эмульсий. Способы очистки нефти от механических и агрессивных примесей. Гидраты природных газов. Стабилизация, дегазация нефти.

реферат [986,1 K], добавлен 12.12.2011

Исторические сведения о нефти. Геология нефти и газа, физические свойства. Элементный состав нефти и газа. Применение и экономическое значение нефти. Неорганическая теория происхождения углеводородов. Органическая теория происхождения нефти и газа.

Рентгеновские лучи, открытые в 1895 г. В. Рентгеном – это электромагнитные колебания весьма малой длины волны, сравнимой с атомными размерами, возникающими при воздействии на вещество быстрыми электронами.

Рентгеновские лучи широко используются в науке и технике.

Их волновая природа установлена в 1912 г. немецкими физиками М.Лауэ, В.Фридрихом и П.Книппингом, открывшими явление дифракции рентгеновских лучей на атомной решётке кристаллов. Направив узкий пучок рентгеновских лучей на неподвижный кристалл, они зарегистрировали на помещённой за кристаллом фотопластинке дифракционную картину, которая состояла из большого числа закономерно расположенных пятен. Каждое пятно - след дифракционного луча, рассеянного кристаллом. Рентгенограмма, полученная таким методом носит название лауэграммы. Это открытие явилось основой рентгеноструктурного анализа.

Длины волн рентгеновских лучей, используемых в практических целях, лежат в пределах от нескольких ангстрем до долей ангстрема (Å), что соответствует энергии электронов, вызывающих рентгеновское излучение от 10³ до 10 5 эв.

РЕНТГЕНОСТРУКТУРНЫЙ АНАЛИЗ

Рентгеноструктурный анализ это метод исследования строения тел, использующий явление дифракции рентгеновских лучей, метод исследования структуры вещества по распределению в пространстве и интенсивностям рассеянного на анализируемом объекте рентгеновского излучения. Дифракционная картина зависит от длины волны используемых рентгеновских лучей и строения объекта. Для исследования атомной структуры применяют излучение с длиной волны 1Å, т.е. порядка размеров атома.

Методами рентгеноструктурного анализа изучают металлы, сплавы, минералы, неорганические и органические соединения, полимеры, аморфные материалы, жидкости и газы, молекулы белков, нуклеиновых кислот и т.д. Рентгеноструктурный анализ является основным методом определения структуры кристаллов. При исследовании кристаллов он даёт наибольшую информацию. Это обусловлено тем, что кристаллы обладают строгой периодичностью строения и представляют собой созданною самой природой дифракционную решётку для рентгеновских лучей. Однако он доставляет ценные сведения и при исследовании тел с менее упорядоченной структурой, таких, как жидкости, аморфные тела, жидкие кристаллы, полимеры и другие. На основе многочисленных уже расшифрованных атомных структур может быть решена и обратная задача: по рентгенограмме поликристаллического вещества, например легированной стали, сплава, руды, лунного грунта, может быть установлен кристаллический состав этого вещества, то есть выполнен фазовый анализ.

В ходе рентгеноструктурного анализа исследуемый образец помещают на пути рентгеновских лучей и регистрируют дифракционную картину, возникающую в результате взаимодействия лучей с веществом. На следующем этапе исследования анализируют дифракционную картину и расчётным путём устанавливают взаимное расположение частиц в пространстве, вызвавшее появление данной картины.

Рентгеноструктурный анализ кристаллических веществ распадается на два этапа.

1)Определение размеров элементарной ячейки кристалла, числа частиц (атомов, молекул) в элементарной ячейке и симметрии расположения частиц (так называемой пространственной группы). Эти данные получают путём анализа геометрии расположения дифракционных максимумов.

2)Расчёт электронной плотности внутри элементарной ячейки и определение координат атомов, которые отождествляются с положением максимумов электронной плотности. Эти данные получают анализом интенсивности дифракционных максимумов.

Методы рентгеновской съёмки кристаллов.

Существуют различные экспериментальные методы получения и регистрации дифракционной картины. В любом случае имеется источник рентгеновского излучения, система для выделения узкого пучка рентгеновских лучей, устройство для закрепления и ориентирования образца в пучке и приёмник рассеянного образцом излучения. Приёмником служит фотоплёнка, либо ионизационные или сцинтилляционные счётчики рентгеновских квантов. Метод регистрации с помощью счётчиков (дифрактометрический) обеспечивает значительно более высокую точность определения интенсивности регистрируемого излучения.

Из условия Вульфа – Брэгга непосредственно следует, что при регистрации дифракционной картины один из двух входящих в него параметров -длина волны или -угол падения, должен быть переменным.

Основными рентгеновской съёмки кристаллов являются: метод Лауэ, метод порошка (метод дебаеграмм), метод вращения и его разновидность – метод качания и различные методы рентгенгониометра.

Рис. 4. а – Схема метода рентгеновской съёмки по Лауэ: 1- пучок рентгеновских лучей, падающих на монокристаллический образец; 2 – коллиматор; 3 – образец; 4 – дифрагированные лучи; 5 – плоская фотоплёнка;

б – типичная лауэграмма.

Важное свойство лауэграммы состоит в том, что при соответствующей ориентировке кристалла симметрия расположения этих кривых отражает симметрию кристалла. По характеру пятен на лауэграммах можно выявить внутренние напряжения и некоторые другие дефекты кристаллической структуры. Индицирование же отдельных пятен лауэграммы весьма затруднительно. Поэтому метод Лауэ применяют исключительно для нахождения нужной ориентировки кристалла и определения его элементов симметрии. Этим методом проверяют качество моно кристаллов при выборе образца для более полного структурного исследования.

В методе порошка (рис 5.а), так же как и во всех остальных описываемых ниже методах рентгеновской съёмки, используется монохроматическое излучение. Переменным параметром является угол падения так как в поликристаллическом порошковом образце всегда присутствуют кристаллики любой ориентации по отношению к направлению первичного пучка.

б – типичная порошковая рентгенограмма (дибаеграмма).

Метод порошка наиболее прост и удобен с точки зрения техники экспермента, однако единственная поставляемая им информация – выбор межплоскостных расстояний – позволяет расшифровывать самые простые структуры.

В методе вращения (рис. 6.а) переменным параметром является угол .

Съёмка производится на цилиндрическую фотоплёнку. В течение всего времени экспозиции кристалл равномерно вращается вокруг свей оси, совпадающей с каким-либо важным кристаллографическим направлением и с осью образуемого планкой цилиндра. Дифракционные лучи идут по образующим конусов, которые при пересечении с плёнкой дают линии, состоящие из пятен (так называемые слоевые линии (рис. 6.б).

Метод вращения даёт экспериментатору более богатую информацию, чем метод порошка. По расстояниям между слоевыми линиями можно рассчитать период решётки в направлении оси вращения кристалла.

Рис. 6.а – схема рентгеновской съёмки по методу вращения: 1 – первичный пучок;

2 – образец (вращается по стрелке); 3 – фотоплёнка цилиндрической формы;

б – типичная рентгенограмма вращения.

В рассматриваемом методе упрощается индицирование пятен рентгенограммы. Так если кристалл вращается вокруг оси с решётки, то все пятна на линии, проходящей через след первичного луча, имеют индексы (h,k,0), на соседних с ней слоевых линиях – соответственно (h,k,1) и (h,k,1 ¯ ) и так далее. Однако и метод вращения не даёт всей возможной информации, так никогда неизвестно, при каком угле поворота кристалла вокруг оси вращения образовалось то или иное дифракционное пятно.

Рис. 7. Принципиальная схема рентгенгониометра Вайссенберга: 1 – неподвижная ширма, пропускающая только один дифракционный конус; 2 – кристалл, поворачивающийся вокруг оси Х – Х; 3 – цилиндрическая фотоплёнка, двигающаяся поступательно вдоль оси Х – Х синхронно с вращением кристалла 2; 4 – дифракционный конус, пропущенный ширмой; 5 – первичный пучок.

Применение рентгеноструктурного анализа.

Рентгеноструктурный анализ позволяет объективно устанавливать структуру кристаллических веществ, в том числе таких сложных, как витамины, антибиотики, координационные соединения и т.д. Полное структурное исследование кристалла часто позволяет решить и чисто химические задачи, например установление или уточнение химической формулы, типа связи, молекулярного веса при известной плотности или плотности при известном молекулярном весе, симметрии и конфигурации молекул и молекулярных ионов.

Рентгеноструктурный анализ с успехом применяется для изучения кристаллического состояния полимеров. Ценные сведения даёт рентгеноструктурный анализ и при исследовании аморфных и жидких тел. Рентгенограммы таких тел содержат несколько размытых дифракционных колец, интенсивность которых быстро падает с увеличением . По ширине, форме и интенсивности этих колец можно делать заключения об особенностях ближнего порядка в той или иной конкретной жидкой или аморфной структуре.

Методу рентгеноструктурного анализа свойственны и серьёзные ограничения. Для проведения полного рентгеноструктурного анализа необходимо, чтобы вещество хорошо кристаллизовалось и давало достаточно устойчивые кристаллы. Иногда необходимо проводить исследование при высоких или низких температурах. Это сильно затрудняет проведение эксперимента. Полное исследование очень трудоёмко, длительно и сопряжено с большим объёмом вычислительной работы.

Для установления атомной структуры средней сложности (50- 100 атомов в элементарной ячейке) необходимо измерять интенсивности нескольких сотен и даже тысяч дифракционных отражений. Эту весьма трудоёмкую и кропотливую работу выполняют автоматические микроденситомеры и дифрактометры, управляемые ЭВМ, иногда в течение нескольких недель и даже месяцев (например, при анализе структур белков, когда число отражений возрастает до сотен тысяч). В связи с этим в последние годы для решения задач рентгеноструктурного анализа получили широкое применение быстродействующие ЭВМ. Однако даже с применением ЭВМ определение структуры остаётся сложной и трудоёмкой работой. Применение в дифрактометре нескольких счётчиков, которые могут параллельно регистрировать отражения, время эксперимента удаётся сократить. Дифрактометрические измерения превосходят фоторегистрацию по чувствительности и точности.

Позволяя объективно определить структуру молекул и общий характер взаимодействия молекул в кристалле, исследование методом рентгеноструктурного анализа не всегда даёт возможность с нужной степенью достоверности судить о различиях в характере химических связей внутри молекулы, так как точность определения длин связей и валентных углов часто оказывается недостаточной для этой цели. Серьёзным ограничением метода является также трудность определения положений лёгких атомов и особенно атомов водорода.

Жданов Г.С. Физика твёрдого тела, М., 1962.

Блохин М.А., Физика рентгеновских лучей, 2 изд., М., 1957.

Блохин М.А., Методы рентгеноспектральных исследований, М., 1959.

Ванштейн Э.Е., Рентгеновские спектры атомов в молекулах химических соединений и в сплавах, М.-Л., 1950.

Очистка нефтепродуктов от серы связана с постоянным повышением требований к качеству моторных и печных топлив и с решением вопросов охраны окружающей среды. Дистилляты, получаемые в процессах переработки нефти, отличаются между собой количеством и составом сернистых соединений. Так, групповой состав органических соединений серы, выделенных из средних фракций арланской нефти, показал, что меркаптаны в них практически отсутствуют, и 85-95% соединений представлены циклическими насыщенными сульфидами, а также полиалкилзамещенными и циклоалкилзамещенными тиофенами, диалкилсульфидами, бензтиофенами, тиаинданами и алкилциклоалкилсульфидами, суммарное содержание которых не превышает 15%. В дизельной фракции ромашкинской нефти преобладают би-, три-, политиацикланы и ароматические сульфиды [2], поэтому методы и условия их очистки различны.

Легкие фракции (бензино-лигроиновые) содержат преимущественно низкомолекулярные сернистые соединения, часть из которых представлена сероводородом и легкими меркаптанами. Сероводород и меркаптаны, а также часть остальных сернистых соединений можно удалить сравнительно простыми по технологическому оформлению химическими методами (например, щелочной очисткой).

При щелочной очистке сероводород реагирует с образованием кислых и средних солей:

Меркаптаны дают при взаимодействии со щелочью меркаптиды:

К недостаткам щелочной очистки следует отнести безвозвратную потерю дорогого реагента и образование трудноутилизируемых сернисто-щелочных стоков.

Более тяжелые фракции (керосиновые, фракции дизельного топлива, вакуумный газойль) содержат в основном циклические и полициклические высокомолекулярные сернистые соединения, для удаления которых требуется глубокая и сложная очистка.

В общем случае методы очистки нефти и нефтяных дистиллятов от серасодержащих примесей можно разделить на две группы:

1) способы, связанные с разрушением сераорганических соединений и удалением их из топлив;

2) способы селективного извлечения органических соединений серы с одновременной очисткой нефтяных фракций.

Первая группа методов включает:

· адсорбционно-каталитическое обессеривание нефтяных фракций в присутствии адсорбентов и катализаторов;

· обессеривание нефти и нефтепродуктов с помощью микроорганизмов.

Вторая группа методов включает:

- экстракционные методы;

- способы окислительного десульфирования.

Очистка нефтепродуктов от серы связана с постоянным повышением требований к качеству моторных и печных топлив и с решением вопросов охраны окружающей среды. Дистилляты, получаемые в процессах переработки нефти, отличаются между собой количеством и составом сернистых соединений. Так, групповой состав органических соединений серы, выделенных из средних фракций арланской нефти, показал, что меркаптаны в них практически отсутствуют, и 85-95% соединений представлены циклическими насыщенными сульфидами, а также полиалкилзамещенными и циклоалкилзамещенными тиофенами, диалкилсульфидами, бензтиофенами, тиаинданами и алкилциклоалкилсульфидами, суммарное содержание которых не превышает 15%. В дизельной фракции ромашкинской нефти преобладают би-, три-, политиацикланы и ароматические сульфиды [2], поэтому методы и условия их очистки различны.

Легкие фракции (бензино-лигроиновые) содержат преимущественно низкомолекулярные сернистые соединения, часть из которых представлена сероводородом и легкими меркаптанами. Сероводород и меркаптаны, а также часть остальных сернистых соединений можно удалить сравнительно простыми по технологическому оформлению химическими методами (например, щелочной очисткой).

При щелочной очистке сероводород реагирует с образованием кислых и средних солей:

Меркаптаны дают при взаимодействии со щелочью меркаптиды:

К недостаткам щелочной очистки следует отнести безвозвратную потерю дорогого реагента и образование трудноутилизируемых сернисто-щелочных стоков.

Более тяжелые фракции (керосиновые, фракции дизельного топлива, вакуумный газойль) содержат в основном циклические и полициклические высокомолекулярные сернистые соединения, для удаления которых требуется глубокая и сложная очистка.

В общем случае методы очистки нефти и нефтяных дистиллятов от серасодержащих примесей можно разделить на две группы:

1) способы, связанные с разрушением сераорганических соединений и удалением их из топлив;

2) способы селективного извлечения органических соединений серы с одновременной очисткой нефтяных фракций.

Первая группа методов включает:

· адсорбционно-каталитическое обессеривание нефтяных фракций в присутствии адсорбентов и катализаторов;

Читайте также: