Оборудование для автоматической сварки доклад

Обновлено: 05.07.2024

Автоматической дуговой сваркой называют механизированный процесс дуговой сварки, в котором управление дугой и подачу присадочного материала производят специальными механизмами.

При ручной сварке максимальная доля стоимости работы приходится на рабочую силу и сравнительно небольшую часть составляют расходы на электроды и электроэнергию. Кроме того, что ручная сварка дорога, она не может давать такого однородного и высокого по качеству шва, как автоматическая. Наконец, автоматическая сварка в 2—3 раза производительнее ручной.

Преимущества механизации процесса дуговой сварки были понятны и изобретателям ее —- Бенардосу и Славянову, и ими были построены первые образцы электросварочных автоматов.

Автоматическую сварку применяют при массовом или крупносерийном производстве однородных сварочных работ.

Сварка металлическим электродом. Увеличение производительности при механизированной сварке достигается: 1) отсутствием необходимости смены электродов, так как электродный материал подается в виде проволоки, поступающей с мотка; 2) возможностью значительно повышать силу сварочного тока, что увеличивает скорость наплавки присадочного материала.

Возможность увеличения силы тока здесь достигается тем, что при ручной сварке ток подключают к электроду в верхней его части (примерно на расстоянии 300 мм от дуги), а при автоматической — на расстоянии около 100 мм и менее от дуги. Подключение тока у конца электрода вызывает сильный нагрев всего электрода и ограничивает возможность увеличения тока. В случае подвода тока вблизи дуги это обстоятельство исключается.

Агрегат для автоматической сварки составляют: 1) мотор-генератор или трансформатор; 2) автоматическая сварочная головка, снабженная механизмом для автоматического регулирования длины дуги и подачи присадочного материала; 3) каретка и механизм передвижения сварочной головки или изделия (при неподвижной головке).

Для защиты металла от атмосферного воздуха при автоматической сварке металлическими электродами применяют флюсы или обмазки.

Флюсы подаются из бункера в виде гранулированной массы, насыпаемой на шов одновременно с подачей проволоки. Расплавленный флюс окружает место сварки, концентрируя в нем тепло, вследствие чего увеличивается количество расплавляемого основного металла, приходящегося на единицу веса присадочного.

Простейший способ нанесения ионизирующих обмазок на электродную проволоку состоит в погружении мотка ее в 10—15%-ный водный раствор ионизатора (например, поташа) с последующей просушкой. Небольшое количество остающегося на проволоке ионизатора оказывается достаточным для получения устойчивой дуги на переменном токе. Для нанесения больших количеств обмазки проволоке можно придавать, например, крестообразное сечение; проволоку такого сечения пропускают через резервуар с обмазочной пастой, заполняющей углубления в профиле проволоки.

На фиг. 379 показана схема устройства сварочной головки для металлического электрода. Присадочная проволока наматывается на барабан 1 и пропускается в приемную трубку 2; ролики 3 служат для подачи проволоки к изделию 7 через бронзовый мундштук 4, к которому подключается ток: механизм коробки передач 5 получает движение от электродвигателя 6.

В настоящее время такие автоматы в России почти не применяют в связи с переходом на автоматическую сварку под слоем флюса.

Скоростная автоматическая сварка под слоем флюса. Академией наук под руководством акад. Е. О. Патона разработан способ дуговой сварки голым электродом под гранулированным флюсом, позволяющий увеличить производительность дуговой сварки в производственных условиях в 5—10 раз по сравнению с ручной.

Другими существенными преимуществами автосварки под флюсом являются:

а) более однородное и высокое качество наплавленного металла по сравнению с ручной сваркой;

б) экономия в электродной проволоке вследствие отсутствия угара и разбрызгивания металла проволоки во время сварки, а также огарков электродов (кусков электрода, остающихся в электрододержателе при ручной сварке после расплавления каждого электрода);

в) экономия электроэнергии вследствие лучшего использования тепла дуги;

г) отсутствие надобности в защитных приспособлениях для глаз сварщиков (дуга горит под слоем флюса) и специальной вентиляции, необходимой при ручной сварке качественными электродами;

д) возможность замены квалифицированных сварщиков ручной сварки менее квалифицированными, так как основные операции выполняет автомат.

Для автоматической сварки под флюсом требуется более тщательная сборка свариваемых изделий, чем при ручной сварке, и правильная настройка всей аппаратуры.

Автоматическая сварка нашла в России широкое применение не только при изготовлении изделий, имеющих сварные швы большой протяженности (сварные балки, резервуары, судовые конструкции и т. п.), но и при сварке мелких швов, например, при обварке связей котлов, шпилек, электрозаклепок и т. п. На фиг. 380 показана схема автоматической дуговой сварки под слоем флюса. Так как дуга образуется под слоем гранулированного флюса, окисления и азотирования наплавленного металла воздухом не происходит. Вследствие большой концентрации тепла под слоем флюса и повышенной силы тока, применяемого при автоматической сварке, разделка шва под автоматическую сварку отличается от обычной: для листов толщиной до 8 мм вместо скоса кромок дают зазор в 2—2,5 мм, при больших толщинах дается скос в 30—45° и зазор около 1 мм.

Полуавтоматическая сварка лежачим электродом. Промежуточным способом между ручной и автоматической дуговой сваркой является сварка лежачим электродом. Сущность этого способа заключается в следующем: в разделку шва укладывают толстообмазанный электрод, присоединенный к одному сварочному проводу; другой провод присоединяют к основному металлу; дуга между лежачим электродом и основным металлом возбуждается угольным или металлическим стержнем. Зажженная дуга перемещается вдоль шва по мере расплавления лежачего электрода. Такой способ не требует сложного оборудования и дает однородный, хорошего качества шов. На фиг. 381, а представлена схема этого способа сварки, на фиг. 381, б показано положение лежачего электрода при стыковом и тавровом соединении деталей.

Толщина обмазки электродов, применяемых при таком способе сварки, должна быть несколько большей, чем при обычных способах, и изготовление более тщательным в части эксцентричности нанесения слоя покрытия. К недостаткам этого способа следует отнести недостаточно глубокий провар корня шва, трудность осуществления криволинейных швов, трудность сварки по прихваткам и невозможность регулирования сечения шва при данном диаметре электрода.

Автоматическая сварка угольным электродом. Сварку можно производить открытой дугой и под слоем флюса. Автоматы, работающие на угольных электродах, отличаются от работающих на металлических только в отношении подачи электрода. Угольный электрод расходуется гораздо медленнее металлического, и горение угольной дуги по сравнению с горением металлической весьма устойчиво даже при значительном изменении ее длины, поэтому при работе с угольным электродом условия механизации процесса легче, чем при работе с металлическим.

Защита наплавленного металла при сварке открытой дугой производится посредством обмазочной пасты, которой покрывают основной металл, или при помощи подаваемого в дугу бумажного шнура, пропитанного квасцами в смеси с 25%-ным раствором поташа.

Угольные автоматы можно применять при сварке стальных листов толщиной от 1 до 10 мм. Скорость сварки листов малых толщин может достигать 80 м/час. Автоматическую дуговую сварку угольным электродом обычно ведут или без присадочного материала, или с присадочным материалом, предварительно заложенным в разделку шва.

Вследствие того, что горение угольной дуги очень устойчиво, для обслуживания двух-трех автоматов иногда достаточно одного рабочего.

Наиболее эффективной является сварка угольным электродом при соединении деталей из тонкой малоуглеродистой стали без присадочного металла на постоянном токе прямой полярности.

В процессе сварки применяются два вида автоматического оборудования: подвесные (неподвижные и самоходные) головки и сварочные тракторы (таб. 23). Они производят следующие операции: возбуждение дуги, непрерывную подачу в зону дуги электродной проволоки флюса в процессе сварки, перемещение сварочной дуги вдоль свариваемого шва, гашение дуги в конце сварки.

Важным условием, обеспечивающим нормальный устойчивый процесс автоматической сварки, является равенство скорости подачи электродной проволоки и скорости ее плавления. Это условие в процессе сварки может нарушаться различными факторами: изменениями напряжения в сети, нечеткой работой подающего механизма, неровностями поверхностей свариваемых кромок, при которых изменяется дуговой промежуток, и др. Чтобы процесс сварки протекал устойчиво, а длина дуги сохранялась постоянной, применяют автоматы, сконструированные по двум основным принципам: автоматы с переменной скоростью подачи электронной проволоки, зависящей от изменения дугового промежутка, и автоматы с постоянной скоростью подачи электронной проволоки. Автоматы с переменной скоростью подачи электродной проволоки имеют относительно сложную электрическую схему и поэтому получили ограниченное применение (при низких напряжениях и малых сварочных токах). Более широкое применение получили автоматы с постоянной скоростью подачи электродной проволоки.

Электродвигатель, обеспечивающий через редуктор и подающие ролики подачу электродной проволоки, питается непосредственно от сети. Поэтому скорость вращения электродвигателя будет постоянна, независимо от длины (следовательно, и напряжения) дуги. Саморегулирование осуществляется так.

Если в процессе сварки длина дуги уменьшится (например, из-за неровностей на поверхности свариваемых кромок), то напряжение на дуге понизится. Так как внешняя характеристика источника питания дуги падающая, то уменьшение напряжения приведет к возрастанию сварочного тока и тем самым к увеличению скорости плавления электродной проволоки (скорость плавления проволоки почти пропорциональна сварочному току). Повышение скорости плавления проволоки при постоянной скорости ее подачи приведет к удлинению дуги, то есть к восстановлению установленного режима сварки. Если же длина дуги увеличится, то напряжение возрастет, и в соответствии с внешней характеристикой источника тока сварочный ток понизится. Следовательно, скорость плавления электродной проволоки уменьшится, что при постоянной скорости ее подачи приведет к сокращению дугового промежутка.

Технические характеристики сварочных тракторов

Процесс саморегулирования осуществляется нормально при питании дуги постоянным током. При переменном токе для устойчивой работы автомата колебания напряжения в сети не должны превышать 6–8 %.

Автоматические головки АБС состоят из трех узлов (рис. 83). Первый узел – сварочная головка – включает электродвигатель, механизм подачи проволоки с правильным механизмом, токоподводящий мундштук, корректировочный механизм для направления головки по шву и трехкнопочный пульт управления. Набор сменных шестерен механизма подачи позволяет изменять скорость подачи электродной проволоки в пределах от 28,5 до 225 м/ч.

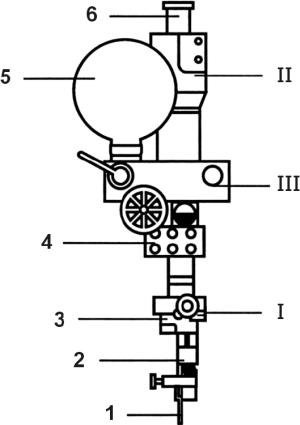

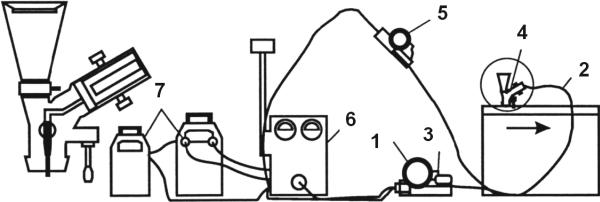

Рис. 83. Сварочный аппарат типа АБС:

I узел: 1 – мундштук; 2 – правильное устройство; 3 – подающий механизм; 4 – пульт управления; II узел: 5 – катушка; 6 – флюсоаппарат; III узел – самоходная тележка

Второй узел – подвесной механизм – состоит из подъемного механизма для подвески и вертикального подъема сварочной головки, флюсоаппарата для подачи флюса в зону дуги и отсасывания неиспользованного флюса обратно в бункер и кассеты с электродной проволокой.

Третий узел представляет собой самоходную тележку, состоящую из электродвигателя, от которого движение через фрикционное устройство, червячные передачи и одну сменную пару шестерен передается ведущим бегунам тележки. Сменные шестерни позволяют изменять скорость перемещения тележки, то есть скорость сварки, в пределах 13,5–112 м/ч.

Головка АБС предназначена для сварки стыковых, угловых и нахлесточных швов. При этом узлы, входящие в головку АБС, позволяют использовать ее как подвесную неподвижную и как самоходную.

Сварочный трактор является более эффективным и маневренным сварочным аппаратом. Он представляет собой автоматическую головку, установленную на самоходной тележке, которая перемещается с помощью электродвигателя по свариваемому изделию или по направляющему рельсовому пути вдоль свариваемого шва. Трактор ТС–17М (рис. 84) применяется при изготовлении и монтаже различных строительных конструкций (ферм, мачт, балок), при сварке под флюсом наружных и внутренних кольцевых швов, при сварке труб и резервуаров диаметром более 800 мм (тракторы других марок незначительно отличаются от ТС–17М – рис. 85). Им можно производить сварку всех видов швов в нижнем положении.

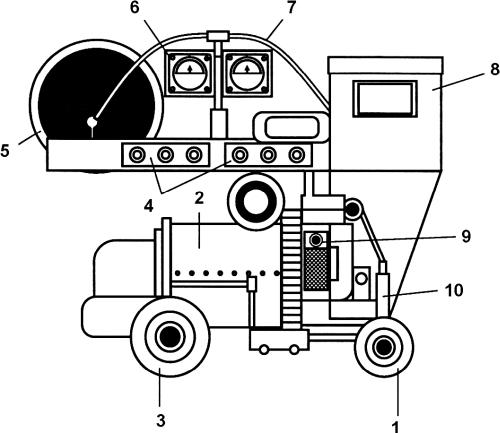

Рис. 84. Сварочный трактор ТС–17М:

1 – направляющие колеса; 2 – электродвигатель для подачи электродной проволоки и передвижения трактора; 3 – ведущие колеса; 4 – пульт с кнопками управления; 5 – кассета с электродной проволокой; 6 – электроизмерительные приборы; 7 – электродная проволока; 8 – бункер для флюса; 9 – механизм подачи проволоки; 10 – мундштук

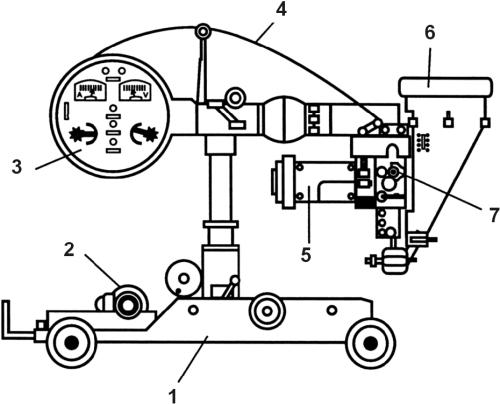

Рис. 85. Сварочный трактор АДС–100–2:

1 – самоходная каретка; 2 – электродвигатель; 3 – пульт управления с кассетой для проволоки; 4 – электродная проволока; 5 – электродвигатель механизма подачи проволоки; 6 – бункер для флюса; 7 – механизм подачи проволоки

Трактор имеет один электродвигатель трехфазного тока, который приводит в движение механизм подачи электродной проволки и механизм передвижения трактора вдоль свариваемого шва. Подающий механизм состоит из понижающего редуктора и двух роликов (ведущего и прижимного), между которыми протаскивается электродная проволока. Механизм передвижения трактора состоит из редуктора и двух ведущих бегунов, вал которых соединен с редуктором фрикционной муфтой. Наличие сменных шестерен позволяет в широких пределах изменять скорость подачи электродной проволоки и скорость передвижения трактора в соответствии с режимом сварки. В комплекте трактора имеется два токопроводящих мундштука. Для электродной проволоки диаметром 1,6–2,0 мм применяют трубчатый мундштук с бронзовым наконечником, смещенным к оси трубки, который обеспечивает хороший электрический контакт с электродной проволокой. Для электродной проволоки большего диаметра применяют мундштук с двумя бронзовыми контактами, между которыми перемещается проволока. Правка электродной проволоки осуществляется специальным правильным механизмом.

Трактор снабжен двумя бункерами для флюса: один бункер применяют при сварке вертикальным электродом, а второй – при сварке наклонным электродом. Толщина насыпаемого слоя флюса устанавливается вертикальным перемещением патрубка, по которому подается флюс в разделку кромок. Если сваривают стыковой шов без разделки кромок, то трактор направляется вручную.

Если сваривают шов с разделкой кромок, то на одну из штанг подвески устанавливают копир, состоящий из двух последовательно расположенных роликов, которые при сварке катятся по разделке кромок и тем самым направляют трактор вдоль свариваемого шва.

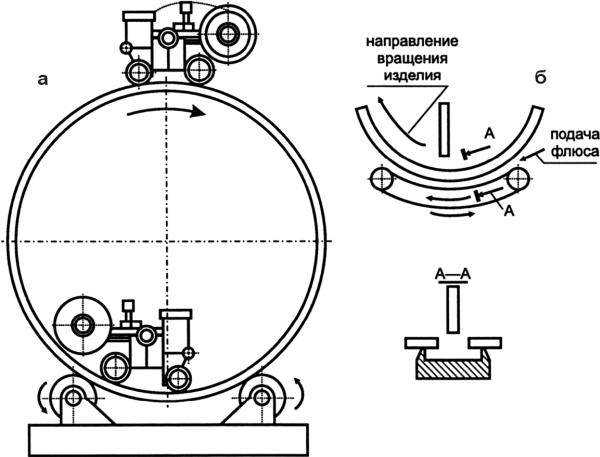

Трактор имеет трехкнопочный пульт управления. Кроме того, есть дополнительный пульт управления, используемый при сварке кольцевых швов на цилиндрических изделиях (котлы, цистерны, резервуары), для управления электродвигателем стенда. На стенде вращается свариваемое изделие (рис. 86).

Рис. 86. Стенд сварки швов (а) и флюсоременная подушка (б)

Рассмотрим и шланговый полуавтомат (рис. 87).

Рис. 87. Схема поста полуавтоматической сварки под флюсом:

1 – кассета подающего механизма; 2 – гибкий шланг для подачи электродной проволоки и электрического тока; 3 – ролики подающего механизма; 4 – держатель; 5 – подающий механизм; 6 – аппаратный ящик с электрооборудованием полуавтомата; 7 – сварочный трансформатор

Он сочетает универсальность и маневренность ручной сварки с преимуществами автоматической сварки под флюсом. Полуавтоматическая установка производит только подачу электродной проволоки в зону дуги, а перемещение дуги вдоль свариваемого шва осуществляет сварщик с помощью специального электрододержателя. Сварка производится при повышенных плотностях тока до 200 А/мм 2 , что позволяет применять электродную проволоку диаметром 1,2–2,5 мм. Высокие плотности тока повышают температурный режим сварки, коэффициент плавления и глубину провара шва. Вследствие этого допускается некоторое уменьшение разделки кромок, уменьшается необходимый расход электродной проволоки на единицу длины разделки кромок. При этом не только повышается производительность процесса сварки, но и значительно сокращается расход электроэнергии.

В сварочном производстве получили большое распространение шланговые полуавтоматы типов ПШ–5, ПШ–54.

Шланговый полуавтомат типа ПШ–54 состоит из источника тока, шкафа управления, кассеты с электродной проволокой, механизма подачи проволоки, гибкого шланга, который заканчивается держателем. Бухта электродной проволоки заправляется в кассету после тщательной очистки от грязи, масла и ржавчины. Подача электродной проволоки осуществляется с помощью электродвигателя трехфазного тока мощностью 100 Вт, который через редуктор вращает ведущий ролик механизма подачи. Между ведущим и поджимным роликами протаскивается электродная проволока. Переключением шестерен коробки скоростей можно изменять скорость подачи электродной проволоки в пределах 78–600 м/ч. Шланговый провод длиной 3,5 м и диаметром 27 мм служит для подачи электродной проволоки по центральному каналу в зону дуги. В шланг вмонтированы провод для подвода сварочного тока и провода управления пуском и выключением электродвигателя механизма подачи, включением и выключением сварочного тока. Держатель представляет собой трубчатый мундштук с ручкой и специальной воронкой для флюса. Воронка вмещает 1,5 кг флюса и снабжена пластинчатой заслонкой. Шкаф управления содержит контрольные приборы (амперметр и вольтметр) и устройства для включения и выключения системы управления.

Включение электродвигателя для подачи электродной проволоки и тока сварочной цепи у полуавтомата типа ПШ–54 производится замыканием сварочной проволоки на изделие, а прекращение процесса сварки достигается удалением держателя от поверхности свариваемого изделия, т. е. обрывом сварочной дуги. В полуавтоматах типа ПШ–5 включение и выключение электродвигателя механизма подачи электродной проволоки и тока сварочной цепи производят пусковой кнопкой на рукоятке.

Шланговый полуавтомат типа ПДШ–500 имеет по сравнению с полуавтоматами ПШ–5 две существенные особенности. Полуавтомат работает по принципу зависимости скорости подачи электродной проволоки от напряжения дуги, и поэтому электрическая схема саморегулирования режима сварки сходна со схемой автоматической головки АДС–1000.

Второй особенностью является принудительная подача флюса сжатым воздухом по шлангу через держатель в зону сварки. Подающий механизм, смонтированный на подвижной тележке, работает от электродвигателя постоянного тока через понижающий редуктор. Ведущий и нажимной ролики подают электродную проволоку из кассеты по шлангу в зону сварки.

Скорость подачи электродной проволоки устанавливают реостатом, включенным в цепь обмотки электродвигателя. На тележке укреплен бункер с устройством для пневматической подачи флюса в зону сварки. Воздух используется от заводской воздушной сети или от компрессора. На специальной панели тележки установлены измерительные приборы и устройства управления.

Полуавтомат типа А–1197 служит для сварки под флюсом и в среде углекислого газа как сплошной, так и порошковой проволокой. Полуавтомат имеет модификации: А–1197С – подающий механизм с асинхронным электродвигателем, а регулирование скорости подачи осуществляется сменными зубчатыми шестернями; А–1197П – подающий механизм с электродвигателем постоянного тока, обеспечивающий плавное регулирование скорости подачи электродной проволоки. Номинальный сварочный ток – 500 А. Диаметр электродной проволоки 1,6–3,5 мм. Скорость подачи электродной проволоки 90–900 м/ч. Шланговые автоматы отличаются от полуавтоматов тем, что вместо держателя для ручного перемещения сварочной дуги применяется самоходная сварочная головка легкого типа с электродвигателем и устройством для перемещения ее по свариваемому изделию вдоль шва.

Техническая характеристика шланговых полуавтоматов

Шланговый автомат типа АДШ–500 имеет два типа самоходных головок: ГСА–1–2 и ГСА–2–2. Головка типа ГСА–1–2 предназначена для приварки к горизонтальной плоскости различных полос, ребер или других профильных элементов высотой 50–160 мм. Головку типа ГСА–2–2 применяют для тех же работ, но при высоте привариваемых элементов более 160 мм. Она прижимается к свариваемому изделию электромагнитами, полюсами которых служат катки тележки. Сварочный ток устанавливается в пределах 150–600 А. Для включения и выключения сварочного тока автомат оборудован дистанционным кнопочным устройством.

Автомат позволяет производить сварку со скоростью 10–65 м/ч. Флюс подается в зону сварки пневматически. Контрольные приборы – амперметр и вольтметр, а также маховичок потенциометра для плавного регулирования скорости сварки – смонтированы на корпусе механизма подачи электродной проволоки. Вес самоходной головки составляет 10–12 кг.

Разработан способ шланговой многоэлектродной сварки. Он предусматривает подачу в зону дуги с одинаковой скоростью одновременно трех электродных проволок диаметром 1,6–2,0 мм. Это позволяет применять сварочные токи до 800–1000 А и тем самым значительно повышать производительность сварки. Важным преимуществом этого способа является также возможность легирования металла свариваемого шва. Для этой цели применяется легированная сварочная проволока.

Установки и приспособления, служащие для механизации вспомогательных работ, могут быть разбиты на две основные группы: универсальные и специализированные.

Универсальные установки и приспособления применяют при разнообразных сварочных работах. К ним относятся устройства и приспособления общего назначения: стенды и кантователи различной конструкции, струбцины, винтовые стяжки, правильные скобы, хомуты, домкраты и др. Специализированные установки и приспособления разрабатывают и применяют при серийном и массовом производствах. Они представляют собой стенды и установки с неподвижными и подвижными фиксаторами, имеющими зажимные устройства с механическим, пневматическим, гидравлическим или электрическим приводами. Такие устройства позволяют быстро и с достаточной точностью фиксировать взаимное расположение элементов свариваемой конструкции, значительно сокращая объем работ по разметке и проверке сборки свариваемого изделия.

Виды и способы сварки

При автоматической сварке оборудование самостоятельно обеспечивает устойчивое горение дуги, непрерывную подачу проволоки. Сварщик не подвергается влиянию опасных факторов. Приборы способны функционировать без длительного перерыва. Процесс контролируется программным обеспечением, что позволяет получать однородные сварные соединения.

.jpg)

Сварка автомат: что это

Процесс формирования шва автоматическим способом сводится к следующим операциям:

- постоянному обновлению плавящегося электрода;

- поддержанию необходимых для получения качественного шва условий (подаче защитного газа или флюса в сварочную ванну);

- равномерному перемещению дуги по рабочей зоне с заданной скоростью;

- формированию сварного соединения.

Отличие от полуавтоматической

Разница между технологиями минимальна. Процессы различаются степенью механизации операций. Полуавтоматические аппараты имеют более простое строение. Они снабжены устройствами подачи расходного материала на держатель. Сварщик отвечает за перемещение дуги, направляет ее в нужную сторону.

Технология, при которой проволока подается оборудованием, а электрод ведется мастером, называется полуавтоматической.

При автоматической сварке все процессы контролируются оборудованием.

Инвертор и автомат

Автомат от инвертора отличается тем, что при его использовании не нужно осуществлять операции вручную. Сварщик выполняет роль настройщика, выставляя нужный режим. Инвертор использует те же расходные материалы, однако технология сварки с его использованием отличается от автоматической. Агрегат требует ручной настройки силы тока, напряжения, скорости подачи проволоки.

Принцип работы

Автоматический аппарат регулирует:

- расстояние между свариваемыми заготовками и электродом;

- силу тока;

- скорость движения стержня;

- глубину прогрева свариваемых деталей.

Главным параметром является напряжение дуги, зависящее от длины. При использовании плавящегося электрода автомат обеспечивает равномерную подачу проволоки. Это помогает поддерживать стабильную длину дуги. Нарушение равенства параметров наблюдается при скачках напряжения, неправильной обработке свариваемых деталей, влиянии магнитного поля. Сварочный автомат нивелирует эти нарушения, восстанавливая нужную длину дуги. При программировании оборудования применяют 2 принципа регулировки:

- самостоятельный, срабатывающий при постоянной скорости выведения проволоки;

- принудительный, при котором характер подачи проволоки зависит от напряжения дуги.

Принцип саморегулирования лежит в основе ряда простых сварочных аппаратов, подающих проволоку с постоянной скоростью. При использовании агрегатов с принудительной регулировкой при увеличении длины дуги возрастает ее напряжение.

Двигатель подающего механизма вращается быстрее, скорость выведения расходного материала повышается.

Конструкция автоматического оборудования

Сварочные аппараты состоят из следующих элементов:

- Подающего механизма. При использовании двигателей, работающих от переменного тока, устанавливаются регулируемые редукторы. В остальных случаях применяются нерегулируемые блоки.

- Подающих роликов. Элементы располагаются на выходах редуктора. Ролики предназначены для равномерной подачи расходного материала.

- Токопроводящий мундштук. Устройство помогает направлять проволоку, поддерживать электрический контакт. Мундштук должен минимизировать смещение конца электрода относительно обрабатываемой области заготовки.

- Подвески сварочной головки. Механизм должен обеспечивать возможность перемещения в разных направлениях.

- Тележки, предназначенной для автоматического ведения головки вдоль соединения. На корпусе располагаются проволочная кассета, управляющий блок. Тележка обеспечивает плавный ход головки при разных скоростях сварки.

- Дополнительных компонентов. Сварочные агрегаты могут снабжаться механизмами подачи флюса или защитного газа, устройствами для заключительной обработки шва.

Автоматы, работающие в среде защитных газов, вместо мундштука оснащаются горелками.

Разновидности автоматических аппаратов

С учетом конструктивных особенностей агрегаты делятся на:

- тракторные аппараты, работающие в среде защитного газа или под флюсом;

- подвесные устройства;

- многодуговые агрегаты.

Тракторный тип

Прибор создан для формирования длинных сварных соединений. Электрический двигатель приводит в движение ходовой и подающий механизмы. Все элементы заключены в единый корпус, являющийся основанием трактора. Электрод установлен возле вертикальной оси, пролегающей через центр тяжести.

Эта особенность помогает вести сварку в емкостях и трубах большого диаметра. Низкое расположение центра тяжести делает аппарат более устойчивым.

Подвесная конструкция

Оборудование состоит из таких компонентов:

- подающего блока;

- приводного суппорта;

- вертикального передвижного механизма;

- флюсового контейнера;

- проволочного барабана;

- управляющего блока.

Подвесные приборы бывают самоходными или стационарными. Последние отличаются невозможностью перемещения. Они применяются для сварки труб. Самоходные агрегаты снабжаются тележкой для передвижения по рабочей зоне. Их используют для формирования протяженных сварных швов.

Сфера применения

Универсальный метод используется для:

- установки сложных металлоконструкций;

- соединении деталей с большими площадями сцепления;

- сварки любых металлов и сплавов, в том числе разнородных заготовок;

- формирования сложных вертикальных соединений;

- сварки труб разного диаметра;

- формирования кольцевых соединений со сложным технологическим процессом.

.jpg)

Особенности автоматической технологии

Главный элемент агрегата – головка. Она подает проволоку и электрический заряд, необходимый для горения дуги. Присадочный материал наматывается на катушку или бобину. Роликовая система задает скорость и направление подачи проволоки. Перед выходом в сварочную ванну присадка выпрямляется, после чего попадает в мундштук. Дуга при автоматизированной сварке разжигается так же, как при ручной.

Площадь сварочной ванны зависит от типа оборудования. Металл или электрод при корректной настройке агрегата не перегревается. Риск залипания электрода отсутствует, присадка стабильно подается в шов. При снижении напряжения дуги электрод подается назад. Увеличивается расстояние между концом стержня и заготовкой, что помогает стабилизировать электроразряд.

Выполнить подобные действия вручную практически невозможно.

Виды сварки автоматом

Способ выбирают с учетом характеристик соединяемых материалов, типа оборудования, требований к качеству швов.

В газовой среде

Автоматическая дуговая сварка в аргоне ведется с использованием неплавящегося вольфрамового электрода. Между стержнем и заготовкой появляется дуга. Незадолго до этого начинается подача инертного газа, предотвращающего контакт сварочной ванны с воздухом. Это помогает получить прочный однородный шов. Аргонодуговая сварка чаще всего ведется с помощью стационарной головки. Заготовка автоматически проворачивается под этим элементом, что помогает получить равномерное соединение. Реже сварка выполняется с использованием движущейся головки.

.jpg)

С использованием флюса

При сварке под флюсом плавящийся стержень подается в сварочную ванну с помощью роликов. Напряжение на конце проволоки способствует формированию дуги. Флюс защищает обрабатываемые области от попадания посторонних включений. После сварки таким способом шов требует дополнительной механической обработки. При отказе от чистки соединение становится менее прочным.

Плазменная сварка

Метод применяется для быстрого соединения стальных деталей. Особенностью плазменной сварки считается то, что:

- дуга образуется между электродами, установленными в головке горелки;

- в процессе сварки в обрабатываемую область подается гелиевая или аргоновая смесь, находящаяся под высоким давлением (это обеспечивает ионизацию пламени, повышает температуру дуги);

- используемое для плазменной сварки оборудование устанавливается на поворотные кронштейны;

- расстояние от головки до центральной области меняется, что позволяет использовать оборудование при создании кольцевых швов;

- с учетом толщины металла и нужной глубины шва оборудование может снабжаться механизмом подачи присадочной проволоки.

Как варить автоматической сваркой

Процесс состоит из нескольких этапов, первым из которых является подготовка оборудования и свариваемых деталей.

Инструменты и необходимое оборудование

Помимо сварочного агрегата, придется приобретать:

Режимы автоматической сварки

Чтобы шов получился прочным и однородным, нужно правильно настроить аппарат. При выборе режима учитывают такие факторы:

- толщину свариваемых деталей;

- геометрическую форму соединения;

- протяженность шва;

- глубину плавления кромок деталей.

Для подбора режима используют прилагаемые к инструкции таблицы.

Пошаговая инструкция

Автоматизированную электродуговую сварку ведут так:

- Осматривают оборудование. При обнаружении неисправностей к сварке металла приступают только после их устранения. При необходимости аппаратуру очищают от загрязнений. Сварку не выполняют в слишком маленьких, слабо освещенных или запыленных помещениях.

- Проверяют соответствие диаметра сопла горелки толщине проволоки. От сечения присадки зависит и выбор наконечника. При наличии брызг в сопле его тщательно очищают.

- Проверяют правильность подключения кабелей, осматривают роликовые механизмы. Эти детали не должны иметь следов грязи или ржавчины.

- Проверяют наличие флюса в бункере.

- Подготавливают детали, тщательно зачищая кромки шлифовальным кругом. Заправляют аппарат расходными материалами, устанавливают нужный режим.

- Запускают процесс сварки. Выполняют заключительную обработку шва.

Преимущества и недостатки автоматической сварки

К достоинствам автоматизации процесса относятся:

- Отсутствие необходимости длительной настройки и регулировки устройства. Использование специальных программ облегчает процесс подготовки оборудования.

- Высокая производительность. Агрегат не делает перерывов, качество его работы не зависит от профессионализма мастера.

- Уменьшение объема отходов. Количество забракованных заготовок зависит не от человеческого фактора, а от правильности настройки агрегата.

- Ровность и прочность шва. Автомат формирует однородное сварное соединение одинаковой высоты. Наплывы или прожоги появляются крайне редко.

- Экономичный расход проволоки, газа, электрической энергии.

- Возможность сварки в труднодоступных местах, замкнутых емкостях, опасных условиях (при высокой температуре или загазованности).

Недостатками автоматического оборудования считают низкую маневренность, необходимость дополнительной настройки при смене операций, высокую стоимость.

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

1. Виды сварки. Виды сварочных аппаратов.

1.1 Трансформаторы сварочные.

1.2 Выпрямители сварочные.

1.3 Инверторные сварочные аппараты.

2 Устройство трансформатора.

3. Расчет электросварочного трансформатора.

В настоящее время не существует такой промышленной отрасли, в которой не применялась бы сварка. Особенно широко сварочные работы применяются в строительстве. Существует множество моделей сварочных аппаратов и каждый из них предназначен для определённого вида сварки металла, но в основе любой конструкции сварочного устройства лежит принцип преобразования характеристик ЭДС с помощью трансформатора.

Актуальность данной работы заключается в том, что изучение электро-технического устройства сварочного трансформатора позволяет закрепить практически полученные теоретические знания.

Целю данной работы, является изучение устройства строительного электрооборудования.

Задачей данной работы является изучение электротехнического устройства сварочного трансформатора.

Объектом работы является строительное электрооборудование.

Предметом работы является сварочный трансформатор.

Метод данной работы – изучение учебной литературы.

1. Виды сварки. Виды сварочных аппаратов.

В настоящее время существует большое количество видов и типов сварки, вот только некоторые из них:

- ручная электродуговая с

- аргонодуговая сварка

- полуавтоматическая сварка

- плазменная сварка

- точечная сварка

- газовая сварка

- контактная сварка (сопротивлением)

- электронно-лучевая сварка

- лазерная сварка

- термическая сварка варка

Каждому виду соответствует своё специальное оборудование. Но в данной работе нас интересуют устройства, производящие сварку с помощью электрического тока. Электродуговой сварочный аппарат, как правило, представляет собой источник питания постоянного или переменного тока, сварочная цепь которого гальванически развязана от сети электропитания, выполняющий функцию дуговой сварки плавлением, контактной сварки, сварки давлением. Он может представлять собой простой трансформатор, а так же сложный высокотехнологический агрегат В течение последних 100 лет для того, чтобы получить источник питания для сварки, использовалось большинство из доступных электрических и электронных технологий: от обыкновенного трансформатора до инверторов, обеспечивающих резонанс на частоте переключения более 100 кГц, от селеновых диодов до 32-разрядных микропроцессоров.

На данный момент существует три основных вида сварочных аппаратов для дуговой сварки:

- трансформаторы (наиболее просты по устройству и эксплуатации) - выпрямители (более высокого уровня по сравнению с трансформаторами)

- инвертор ( достижение в разработке сварочных аппаратов, уменьшение веса и энергозатрат).

1.1 Трансформаторы сварочные (источники питания переменным током).

Это специальные виды однофазных и трехфазных трансформаторов, а также электромашинные генераторы повышенной частоты (400—500 Гц). Существуют два основных принципа построения сварочных трансформаторов: с нормальным магнитным рассеянием и дополнительным индуктивным сопротивлением — дросселем и с искусственно увеличенным магнитным рассеянием.

Трансформаторы первой группы бывают двух основных типов:

а) в двухкорпусном исполнении с отдельным дросселем а между обмотками трансформатора и дросселя имеется только электрическая связь, а величина сварочного тока изменяется путем изменения воздушного зазора в магпитопроводе дросселя.

б) в однокорпусном исполнении между обмотками трансформатора и дросселя существует как электрическая, так и магнитная связь; трансформаторы этого типа экономичнее и удобнее в эксплуатации.

В трансформаторах второй группы (в однокорпусном исполнении) необходимые внешние характеристики создаются за счет изменения реактивного сопротивления трансформатора. Это достигается за счет принудительного изменения расстояния между первичной и вторичной обмотками за счет изменения величины рассеяния магнитосиловых линий при помощи магнитного подвижного шунта , вводимого в зазор между удаленными друг от друга обмотками.

1.2 Выпрямители сварочные однопостовые (источники питания постоянным током).

Этот сварочный аппарат состоит из трансформатора и блока вентилей. Иногда в комплект выпрямителя входит также дроссель, включенный в цепь постоянного тока для получения нормального переноса электродного металла в дуге. В основном применяют многофазные выпрямители. В выпрямителях с полого-падающей характеристикой используют трансформаторы с малым сопротивлением короткого замыкания. Для получения падающей характеристики необходимы трансформаторы с дросселями или с развитым магнитным рассеянием, аналогичные ранее описанным. В современных выпрямителях применяют преимущественно кремниевые вентили, а в ряде случаев селеновые. Селеновые выпрямители обладают большой перегрузочной способностью и необходимы для сварочных аппаратов с падающей или жесткой характеристиками.

Кремниевые выпрямители применяют главным образом в источниках с падающими характеристиками. Они отличаются малым размером и, как следствие, очень напряженным тепловым режимом работы.

1.3 Инверторные сварочные аппараты.

Это последнее слово техники в сварочном производстве. Инвертор является блоком питания и генератором сварочного тока, и имеет габариты в 10 раз меньше габаритов выпрямителей и трансформаторов с теми же характеристиками, а главное инверторный аппарат имеет КПД около 90%.. Основным принципом работы сварочного аппарата инвертора является многократное поэтапное преобразование электрической энергии. Можно выделить основные этапы преобразования тока в сварочном инверторе:

• выпрямление переменного сетевого напряжения частотой 50 Гц в первичном выпрямителе, собранном из силовых диодов по мостовой схеме;

• преобразование полученного выпрямленного напряжения с повышенными пульсациями в переменное напряжение высокой частоты с помощью инвертирующего преобразователя;

• понижение переменного напряжения высокой частоты импульсным высокочастотным трансформатором до значения, соответствующего напряжению сварки, с формированием необходимого вида вольтамперной характеристики;

• преобразование вторичным выпрямителем переменного напряжения высокой частоты, имеющего величину сварочного напряжения, в постоянное напряжение со сглаживанием пульсаций тока.

2 Устройство трансформатора.

. Трансформатор — устройство, которое позволяет как повышать, так и понижать напряжение.

Трансформатор состоит из замкнутого железного сердечника, который изготовляют в основном из тонких пластин специальной стали. Это сделано для того, чтобы не терять энергии при преобразовании напряжения. В листовом материале вихревые токи будут играть меньшую роль, чем в сплошном.

Действие трансформатора основано на явлении электромагнитной индукции. При прохождении переменного тока по первичной обмотке в железном сердечнике появляется переменный магнитный поток, который возбуждает э.д.с. индукции в каждой обмотке. Причем мгновенное значение э.д.с. индукции е в любом витке первичной или вторичной обмотки согласно закону Фарадея определяется формулой

е = - ? Ф/ ? t.

Если Ф = Ф0 соs?t, то

е = ? Ф0 sin?t, или

е = E0 sin?t ,

где E0= ? Ф0 - амплитуда э.д.с. в одном витке.

В первичной обмотке, имеющей п1 витков, полная э.д.с. индукции e1 равна п1е.

Во вторичной обмотке полная э.д.с. е2 равна п2

е, где п2 - число витков этой обмотки.

Отсюда следует, что

e1/ е2 = п1/ п2. (1)

Сумма напряжения u1, приложенного к первичной обмотке, и

э.д.с. e1 должна равняться падению напряжения в первичной

u1 + e1 = i1 R1, где

R1 - активное сопротивление обмотки, а i1 -

сила тока в ней. Данное уравнение непосредственно вытекает из общего

уравнения. Обычно активное сопротивление обмотки мало и членом i1

R1 можно пренебречь. Поэтому

При разомкнутой вторичной обмотке трансформатора ток в ней не течет, и имеет

Так как мгновенные значения э.д.с. e1 и e2

изменяются синфазно, то их отношение в формуле (1) можно заменить отношением

действующих значений E1 и E2 этих э.д.с. или,

учитывая равенства (2) и (3), отношением действующих значений напряжений U

Величина k называется коэффициентом трансформации. Если k>1,

то трансформатор является понижающим, при k 0). При активно-емкостной нагрузке (сварочный инвертор) cos опережающий и с ростом потребляемого тока напряжение возрастает тем сильнее, чем меньше cos (рис 2, X 0,015*Р (где Р - в ваттах). Для магнитопроводов отличных от тороидального следует увеличить сечение в 1,3. 1,5 раза. Затем вычисляют диаметр в мм. провода первичной обмотки: di >= 1,13 . Диаметр в мм провода вторичной обмотки вычисляют по формуле: dii>=1,13 , где i - плотность тока в А/мм2. При токе I, меньшем 100 А, принимают i равной 10 А/мм2; при токе менее 150 А - 8 А/мм2, при токе менее 200 А - 6 А/мм2. Если используют некруглый провод, его сечение должно быть равным сечению круглого. В расчете принято, что среднее суммарное время горения дуги не превышает 20 % от среднего суммарного времени пауз между периодами горения дуги.

Теперь обычным порядком рассчитывают условия заполнения обмотками окна магнитопровода. Соотношения здесь не даны; напомним лишь о необходимости внимательно отнестись к расчету, не забыть учесть толщину слоев изоляции.

В качестве примера можно рассмотреть следующий вариант сварочного трансформатора.. Первичная обмотка сконструирована так, чтобы возможно было варьировать число витков, включенных в сеть. Намоточные характеристики трансформатора представлены в таблице.

1. Краткий обзор состояния рынка сварочного оборудования в РФ и созданных для российских производителей условиях.

За последние 15 лет производство сварочного оборудования в России неуклонно снижалось. Согласно исследованию российского рынка сварочного оборудования, проведенного ООО "Маркетинговое агентство", доля отечественного оборудования на российском рынке в денежном выражении составляла в 2007 году - 29%, в 2008г. - 25%, в 2009 - 21%. Условия для производства сварочного оборудования в России благоприятными никак не назовешь. Помимо высокого курса рубля, что является отрицательным фактором для всех российских производителей, таможенная политика Минэкономразвития приводит к дополнительному росту себестоимости отечественного сварочного оборудования. Российские производители платят госпошлину 10%, за импортные комплектующие, не производящиеся в России, например: электронные компоненты и малолитражные двигатели, а импортное сварочное оборудование поступает на наш рынок без пошлин.

.jpg)

Велика и аттестационная нагрузка. Заводские и сертификационные испытания на соответствие ГОСТ - необходимы, а вся последующая цепочка аттестаций, является серьезным дополнительным грузом, требующим немало временных, трудовых и материальных затрат.

.jpg)

2. Новые сварочные генераторы и агрегаты.

Несколько слов о преимуществах сварочных агрегатов над системой электростанция + источники. В агрегате 2 звена – дизель и сварочный генератор, во втором случае – 3 (дизель, сварочный генератор + источники). Из этого вытекают следующие преимущества агрегатов:

1) меньшая стоимость (примерно в 2 раза);

2) значительно меньше массогабаритные параметры;

3) КПД агрегата примерно 75%, электростанции 80-82%, тиристорных источников 74%, суммарный КПД системы электростанция + источники - примерно 60%, следовательно, для получения той же мощности на сварочной дуге дизель электростанции должен быть мощнее на 25-30% и расход топлива у него будет соответственно больше.

.jpg)

.jpg)

.jpg)

На базе новых генераторов развернуто производство новых агрегатов на номинальные токи 170, 260, 400А и двухпостовый: 2х250А. Агрегаты имеют полный набор функций, которые требуют нормативные документы Газпрома. В качестве приводных двигателей используются дизельные - Deutz (Германия, воздушно-масляное охлаждение), Lister Petter (Англия, жидкостное охлаждение) и бензиновые - Honda (Япония, воздушное охлаждение).

В агрегатах предусмотрена защита двигателей от перегрева и снижения давления масла. Они намного легче АДД прежней конструкции, могут перевозиться на автомобилях типа УАЗ (например: Урал-170 весит 95кг).

Готовятся к серийному производству, созданные на базе сварочного генератора нового поколения, двухпостовые сварочные агрегаты АДД-2х3101 Урал с двигателем Deutz.

3. Источники, полуавтоматы и автоматы

Известные тиристорные универсальные выпрямители ВДУ-306МТ в прошлом году получили новый, более надежные блок управления, улучшилось зажигание, в дистанционный регулятор тока на магнитах устанавливается водонепроницаемый резистор.

Большим спросом у Потребителей пользуется модернизированный высокочастотный регулятор ЧПР-315 Урал, обладающий высокими сварочными свойствами, безопасным напряжением холостого хода и набором дополнительных полезных функций.

Автоматический комплекс ПОЛИСВАР позволяет производить сварку заполняющих и облицовочных слоев шва труб диаметром от 159мм до 1420мм, а также сварку продольных швов (что может быть актуально при выполнении ремонтов трещин труб).

Угол наклона горелки может вручную меняться в двух плоскостях, что позволяет сваривать также разнотолщинные соединения. Сварочная головка может работать при уклоне трубы до 30 градусов. Все работы по установке головки на трубу и сварке производятся одним оператором.

Отличительной особенностью комплекса ПОЛИСВАР от других установок автоматической сварки является возможность запрограммировать блок управления головкой на ведение процесса сварки в полностью автоматическом режиме. С помощью специального программного обеспечения оператор создает программу сварки, учитывающую пространственное положение головки относительно точки начала сварки и автоматически изменяющую параметры сварочного режима (такие как линейную скорость сварки, скорость подачи проволоки, напряжение на дуге, амплитуду и частоту поперечных колебаний головки, время задержки на кромках) по мере движения сварочной головки по направляющему поясу. Оператору во время сварки остается только следить за процессом и, при необходимости, с помощью пульта управления вносить необходимые корректировки.

Читайте также:

- Доклад директора департамента полиции лопухина министру внутренних дел о событиях 9 го января

- Ящерицы из красной книги россии фото и описание для детей 2 класса доклад

- Доклад на тему настроение по рубинштейну

- Доклад биологическая роль кальция

- Технические средства реабилитации для инвалидов с нарушением зрения доклад