Доклад проектирование печатных плат

Обновлено: 02.07.2024

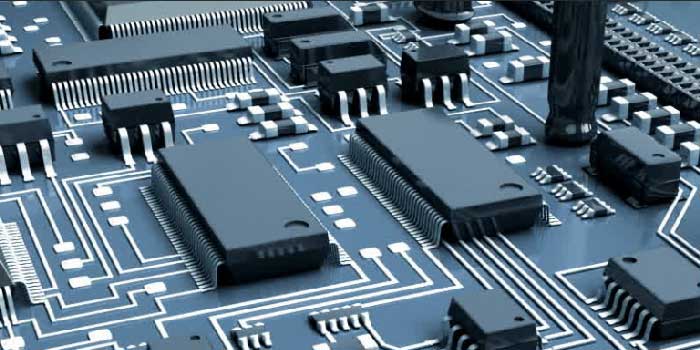

Настоящая инструкция устанавливает требования к печатным платам, предназначенным для автоматического монтажа поверхностно-монтируемых компонентов, которые должны быть соблюдены при их проектировании и изготовлении.

Конструирование печатных плат производится в специализированных программах автоматизированного проектирования, наиболее известная P-CAD.

Для заказа печатных плат изготовителю файл платы в формате P-CAD переводится в формат Gerber, принимаемый большинством изготовителей как входной формат, управляющий технологическим оборудованием: сверлильными станками, фотоплоттерами, станками для скрайбирования и т. п.

1 Область применения

Настоящая инструкция применяется специалистами отдела главного конструктора и бюро подготовки производства и технологий цеха при проектировании конструкции печатной платы изделия и мультиплицировании печатной платы для автоматического монтажа поверхностно-монтируемых компонентов на линиях поверхностного монтажа.

Ответственность за выполнение требований настоящей инструкции при проектировании единичных плат несет главный конструктор, мультимодульных плат — начальник цеха.

2 Нормативные ссылки

При проектировании топологии печатных плат необходимо руководствоваться требованиями и рекомендациями следующих национальных стандартов Российской Федерации и международных стандартов IPC:

3 Термины и определения

- Топология печатной платы — это рисунок проводящего слоя печатной платы.

- Скрайбирование — v-scoring — нанесение линейных надрезов заданной глубины на поверхность технологической заготовки c обеих сторон, c целью упрощения производства печатных плат и облегчения последующего разделения мультимодульной платы на единичные.

- Мультимодульная печатная плата — групповая заготовка единичных печатных плат, разделенных между собой скрайбами или фрезерованными пазами.

- Панель — мультимодульная плата прямоугольной или квадратной формы.

- Datasheet — спецификация технических характеристик электронного компонента.

4 Обозначения и сокращения

- IPC — The Institute for Interconnecting fnd Packaging Electronic Circuits международная ассоциация компаний — производителей электроники. Область деятельности: конструирование, производство, стандартизация, сертификация в электронной отрасли промышленности.

- SMD — компонент — Surface Mount Device — компонент, монтируемый на поверхность печатной платы

- ПП — печатная плата

- КД — конструкторская документация

- КП — контактная площадка

5 Требования и рекомендации к проекту печатной платы

5.1 Специальные требования к образам ЭМО-компонентов в программах разводки топологии печатных плат:

Все образы ЭМО-компонентов должны иметь точку привязки для автоматического монтажа (Pick and Place). Данная точка вводится по центру тяжести элемента в редакторе корпусов компонентов (P-CAD Pattern Editor) по команде Place — Pick Point. При этом точки привязки для автоматического монтажа (Pick Point) и привязки компонента (Ref Point) могут не совпадать.

Образы ЗМО-компонентов должны иметь соответствующие действительности значения атрибутов Туре, Value, Ref Des.

5.2 Требования к отверстиям:

Диаметры монтажных, переходных металлизированных и неметаллизированных отверстий должны быть выбраны из ряда, указанного в разделе 5.3

ГОСТ Р 53429-2009. Предельные отклонения диаметра отверстия в зависимости от класса точности печатной платы должны быть выбраны из таблицы 1.

Диаметры переходных отверстий должны выбираться, основываясь на толщине платы и минимальном диаметре металлизированного отверстия. При выборе диаметра отверстия необходимо учитывать толщину слоя основной металлизации и финишного покрытия.

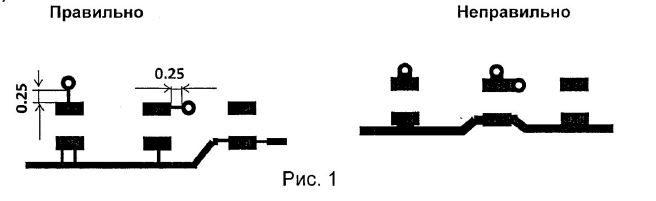

Рекомендуемое расположение переходных отверстий и контактных площадок (Рис. 1):

Центры отверстий рекомендуется располагать в узлах координатной сетки.

Не допускается располагать сквозные отверстия диаметром более 10 мм и/или металлизированные отверстия диаметром более 1,5 мм в точке с координатами (х=17 мм; y=73 мм), так как точка с этими координатами используется для позиционирования мультимодульной платы в технологическом оборудовании (отсчет координат вести от нулевой точки платы в левую сторону).

Не допускается располагать переходные отверстия на контактных площадках компонента.

Оптимальный зазор между выводом компонента, монтируемого в монтажные отверстия платы, и стенкой монтажного отверстия должен составлять (0,2-0,3)мм. При меньшем зазоре припой плохо затекает в отверстие, появляются пустоты и непропаи. С увеличением зазора возрастает расход припоя, появляются усадочные раковины в припое, перемычки припоя на стороне платы, противоположной пайке.

На платах, которые планируется монтировать на установках пайки волной припоя, во избежание попадания припоя на верхнюю поверхность платы, не рекомендуется располагать сквозные отверстия диаметром более 6 мм.

Вокруг крепежных отверстий необходимо разместить запрещенные зоны.

5.3 Требования к проводникам:

Наименьшие номинальные размеры проводящего рисунка в зависимости от класса точности печатной платы должны быть выбраны из таблицы 2 ГОСТ Р 53429-2009.

Параметры проводящего рисунка:

- ширина проводника,

- расстояние между проводниками;

- гарантийный поясок контактной площадки.

Оптимальные величины зазоров между проводниками печатной платы (равно как и минимальные размеры самих проводников) в каждом случае должны выбираться, исходя из требований к изделию дополнительным 50% запасом.

При объективной невозможности обеспечить требуемый по предыдущему пункту запас надежности, размеры отельных зазоров (а также размеры отдельных проводников) должны указываться на чертежах печатных плат в качестве ключевых параметров.

В слое металлизации при трассировке проводников необходимо избегать острых углов.

Для предотвращения оттока тепла от контактных площадок при пайке необходимо использовать узкие проводники, соединяющие непосредственно контактную площадку и широкий проводник.

Проводники, расположенные под ЭМО-компонентами, должны быть закрыты защитной маской.

Расстояние от контура единичной печатной платы до контактных площадок или проводников должно быть не менее 0,5 мм.

Печатные проводники следует выполнять максимально короткими.

Заземляющие проводники следует выполнять максимально широкими.

Прокладывание рядом проводников входных и выходных цепей нежелательно во избежание паразитных наводок.

Проводники наиболее высокочастотных цепей прокладываются в первую очередь, благодаря этому они могут иметь наиболее короткую длину.

5.4 Рекомендации по размещению контактных площадок и компонентов:

Каждый типоразмер корпуса ЭМО-компонента должен иметь свою конфигурацию монтажного поля на печатной плате, форму и размеры контактных площадок. Размеры площадок должны соответствовать данным, рекомендуемым для данного типоразмера корпуса разработчиками компонентов.

При проектировании контактных площадок следует руководствоваться стандартами IPC-SM-782A и IPC-7351, OCT 4.42.02-93, рекомендациями разработчиков компонентов в Datasheet.

Ha единичных платах следует заранее предусматривать специальные площадки для работы контрольного оборудования — тестовые площадки для внутрисхемного и функционального тестирования.

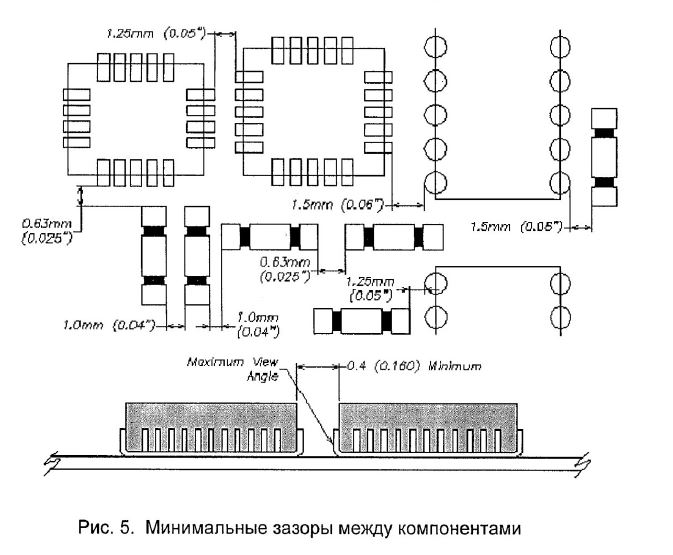

Минимальное расстояние между контактными площадками соседних SMD-компонентов должно быть не менее 1 мм, а между ЭМО-компонентами и компонентами со штырьковыми выводами — не менее 1,5 мм.

Недопустимо размещение контактных площадок непосредственно в полигонах (большой теплоотвод делает невозможной качественную пайку), они должны быть отделены от полигона тепловыми барьерами и электрически соединяться с ним только проводником номинальной ширины (рис. 2)

Выполнение полигонов в виде сетки уменьшает теплоемкость и коробление платы во время пайки.

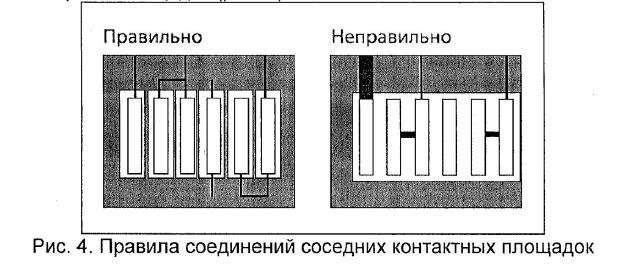

Контактные площадки отверстий и контактные площадки для монтажа компонентов должны соединяться (при необходимости) проводниками номинальной ширины (правильно) и не выполняться в виде общего массива (не сливаться).

Расстояние между контактной площадкой монтажного отверстия и контактной площадкой для CHIP или МЕLF-компонентов, перекрытое паяльной маской, должно быть не менее половины высоты компонента, но более 0,5 мм.

Минимальная ширина контактной площадки при шаге выводов компонента, равном 0,5 мм, должна составлять 0,27 мм.

Для компонентов с шагом выводов до 0,5 мм включительно должно быть указано наличие защитной паяльной маски между контактными площадками.

Соединения между соседними выводами микросхем должны выполняться за пределами монтажного поля, так как после пайки перемычка между соседними площадками может выглядеть как спайка. Соединительный проводник должен подходить соосно к торцу контактной площадки, а его ширина должна быть не более ширины площадки (рис. 4).

Для точной установки ВGА-компонентов и микросхем с шагом менее 0,625 мм рекомендуется делать два локальных реперных знака, расположенных по диагонали на периметре монтажного поля микросхем.

Прямоугольные компоненты, например, керамические ЧИП-компоненты, при размещении по краям печатных плат должны располагаться параллельно краю платы.

Тяжелые навесные компоненты должны располагаться ближе к центру платы, либо уравновешивать друг друга на плате, во избежание проблемы с переворачиванием платы при прохождении в оборудовании.

Для монтажа недоступны зоны, находящиеся на расстоянии менее 5 мм от края платы по ширине, поэтому компоненты, попадающие в эти зоны целиком или даже только выводами, устанавливаться при монтаже не будут.

Зазоры между компонентами должны быть не менее указанных на рис. 5.

5.5 Рекомендации по мультиплицированию платы:

5.5.1 Платы малого размера рекомендуется выполнять в виде мультиплицированной заготовки. Заготовка должна иметь прямоугольную форму. Габариты мультиплицированных заготовок (панелей) рекомендуется выбирать из стандартного ряда размеров.

Длина платы (мультиплаты) — L — от 150 до 350 мм.

Ширина мультиплаты — W — от 80 до 250 мм.

Толщина платы от 1 до 3 мм.

Максимальный размер стороны печатной платы не должен превышать 500 мм.

Это ограничение определяется требованиями прочности и плотности монтажа.

Соотношения размеров сторон мультимодульной платы рекомендуются следующие: 1:1, 2:1, 3:1, 4:1, 3:2, 5:2.

По краям мультимодульной платы следует предусматривать технологические поля шириной (91-1,5) см, Размещение печатных проводников в этой зоне не допускается.

5.5.2 При мультиплицировании плат прямоугольной или квадратной формы, необходимо располагать линии разделения единичных плат – линии скрайбирования, которые должны пересекать всю заготовку, не прерываясь, и располагаться параллельно ее краям. Круглые, овальные, многоугольные и т.п. платы можно выполнить только путем фрезерования.

Скрайбированные платы остаются соединенными тонким перешейком, имеющим название веб (web). Толщина веба — основная задаваемая характеристика операции скрайбирования. Остаточная толщина платы в месте скрайбирования должна быть максимально близкой к 1/3 толщины самой платы.

Линии скрайбирования должны быть прямыми и проходить от одного края панели к другому через всю панель. Допуск на обработку контура при скрайбировании: +/- 0,1 мм.

Расхождение между линиями скрайбирования с разных сторон платы – не более 0,1 мм.

По краям платы для каждой линии скрайбирования должны обеспечиваться технологические заходы для режущего инструмента — вырубки сторонами 2,1мм х 2,1 мм, углом между ними 90° и шириной паза 3,0 мм (см. эскиз в Приложении А).

Если по краю единичных плат располагаются угловые разъемы или другие радиоэлементы, у которых корпус выступает за пределы платы, необходимо спроектировать дополнительное технологическое поле. Вдоль данной стороны мультимодульной платы на дополнительном технологическом поле спроектировать линии скрайбирования и несколько узких прямоугольных отверстий для облегчения операции ручного отделения единичных плат.

5.6 Требования к реперным знакам:

На мультимодульной плате проектируется не менее 3 реперных знаков диаметром 2мм

Вокруг реперного знака должна быть обеспечена зона (2) 5 мм, свободная от защитного фоторезистивного слоя. Минимальное расстояние от центра реперного знака до края платы — 7 мм.

Расположение (несимметричное) реперных знаков на мультимодульной плате должно обеспечивать возможность автоматического обнаружения поворота платы на 180°.

Расположение реперных знаков на разных сторонах печатной платы (групповой заготовки) с двусторонним расположением SMD – компонентов должно обеспечивать возможность автоматического обнаружения переворота платы.

Расположение реперных знаков должно обеспечивать возможность автоматического обнаружения печатных плат разной топологии при одинаковых размерах (достигается дополнительным смещением одного из знаков на 10 мм для каждого из вариантов топологии плат).

5.7 Требования к маркировочным меткам

На плате необходимо размещать зоны для идентификационной маркировки (Приложение А). Зоны маркировки должны быть выполнены в слое шелкографии (в слое Silk) белым цветом. Если ЭМО-компоненты расположены с обеих сторон ПП, то зоны маркировки проектировать как на верхней (Тор), так и нижней (Bot) сторонах ПП.

В зоне маркировочной метки не должно быть никаких отверстий (переходных, крепежных, фиксирующих, монтажных). Под маркировочной меткой предпочтительно иметь однородную гладкую поверхность (слой сплошной металлизации предпочтительнее материала ПП).

При мультиплицировании плат предпочтительно проектировать маркировочные метки на каждой единичной плате, при отсутствии свободного места для размещения метки допускается проектировать одну общую метку на технологическом поле мультимодульной платы. При этом маркировочная метка должна быть расположена вдоль короткой стороны единичной платы (мультимодульной платы).

Оптимальный размер маркировочной метки 5мм x 30 мм (при необходимости по согласованию с изготовителем допускаются другие размеры). Минимальное расстояние от края длинной стороны ПП до края маркировочной метки должно быть не менее 3 мм.

При наличии достаточного места для увеличения информационного поля идентификации модуля необходимо размещать на ПП две маркировочные метки (например, для маркировки № запуска и № платы).

6 Требования к качеству изготовления печатных плат

Печатные платы должны соответствовать требованиям:

Согласно IPC-A-600G платы, предназначенные для электронных изделий автомобилей, относятся к 3 классу аппаратуры.

Вы можете изучить и скачать доклад-презентацию на тему Последовательность проектирования печатных плат. Презентация на заданную тему содержит 16 слайдов. Для просмотра воспользуйтесь проигрывателем, если материал оказался полезным для Вас - поделитесь им с друзьями с помощью социальных кнопок и добавьте наш сайт презентаций в закладки!

Задачи проектирования: Задача процесса проектирования печатных плат — это разработка межсоединений в соответствии с принципиальной электрической схемой, включающая конструирование всех ее активных цепей, которые будут функционировать должным образом в пределах любых допустимых изменений характеристик компонентов, их быстродействия, допусков на материалы, допустимых диапазонов температур, напряжения питания и производственных допусков.

Хорошо проработанный проект должен предусматривать реальные возможности производства, выбор подходящих материалов и компонентов, которые могли бы удовлетворить требования, предъявляемые к конечному продукту. Не рекомендуется создавать проект, рассчитывая на предельные возможности производства. Лучше отступить на шаг назад в проектных нормах и обеспечить себе гарантии выполнения заказа без проблем, чем поставить под угрозу срыва сроки выполнения заказа. Хорошо проработанный проект должен предусматривать реальные возможности производства, выбор подходящих материалов и компонентов, которые могли бы удовлетворить требования, предъявляемые к конечному продукту. Не рекомендуется создавать проект, рассчитывая на предельные возможности производства. Лучше отступить на шаг назад в проектных нормах и обеспечить себе гарантии выполнения заказа без проблем, чем поставить под угрозу срыва сроки выполнения заказа.

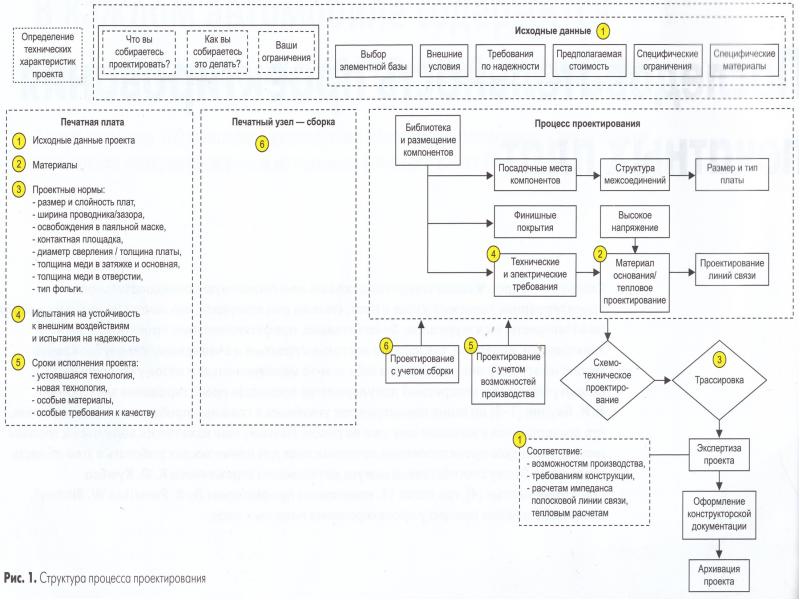

Последовательность проектирования На рис. 1 представлена блок-схема основных шагов полного проектирования печатной платы

Технические характеристики системы • Перечень функций, которые должны быть обеспечены в результате выполнения проекта. • Условия, при которых он будет выполняться. • Предполагаемые затраты на реализацию проекта. Затраты на освоение проекта. • График выполнения проектных работ. • Регламент наладочных работ. • Степень новизны используемых для него технологий. • Массу и габариты проектируемого изделия. • Другие требования (при необходимости).

Средства проектирования Процесс начинается концепцией и заканчивается сборкой и тестированием. Средства автоматизированного проектирования используются для автоматизации или увеличения скорости и точности каждого шага этого процесса. Эти средства можно разделить на три основные группы, основываясь на том, где они применяются: средства автоматизированного конструирования (computer-aided engineering, CAE); средства автоматизированного проектирования (computer-aided design, CAD); автоматизированные средства подготовки производства (computer-aided manufacturing, САМ). Названия этих средств говорят о том, что они используются для проектирования схем, физического конструирования печатной платы и изготовления плат без монтажа и плат с монтажом.

Средства инженерного проектирования Средствами инженерного проектирования (CAE) обычно обозначают автоматизированные средства и системы, которые используют на стадиях проектирования до этапа физического конструирования или для анализа и оценки электрических характеристик окончательной физической трассировки. Они включают в себя следующее:

Системы ввода описания электрической схемы Системы ввода описания электрической схемы эти средства применяются инженером-конструктором для проектирования принципиальной электрической схемы Синтезаторы Синтезаторами являются специализированные средства CAE, которые позволяют конструктору определить логические функции, выполняемые в форме логических операций Имитаторы Имитаторы — это средства программирования, с помощью которых создаются автоматизированные модели цепи и которые запускают с входными тестовыми схемами цепи для проверки того, будет ли схема выполнять предназначенную ей функцию при ее использовании в аппаратных средствах

Эмуляторы Эмуляторы Эмуляторы, или эмуляторы схем, являются коллекцией программируемых логических элементов, таких как PLA (programmable 1о arrays, программируемые логические матрицы), которые можно скомпоновать так, чтобы представлять практически любой вид логической схемы Анализаторы схем Анализаторы схем — это средства проверки, которые нужны подтверждения, что схемы будут функционировать надлежащим разом в диапазоне временных вариаций и допусках на характеристики компонентов, с которыми можно столкнуться в обычном процессе производства

Прогнозирование волнового сопротивления Прогнозирование волнового сопротивления Средства, используемые для проверки поперечных сечений, размеров трасс и свойств материалов печатающей платы, предназначены для того, чтобы результирующее волновое сопротивление линии связи находилось в допустимых пределах, или для итеративной настройки этих параметров для достижения требуемого конечного значения волнового сопротивления

Средства CAD Средства автоматизированного проектирования (computer-aided design, CAD) применяются для преобразования электрической цепи, описанной принципиальной схемой, в физическую компоновку связей или печатную плату

Трассировщики Трассировщики Трассировщики являются частью системы CAD; они осуществляют физические соединения между компонентами, как это определено списками межсоединений Трассировщик с сеткой Этот тип трассировщика размещает проводники на предварительно заданной координатной сетке. Все рабочее поле, предназначенное под разводку, делится на регулярную сетку, которая обеспечивает должный зазор между проводниками, когда проводники проходят по каждой из линии сетки

Трассировщик без сетки Трассировщик без сетки Расположение проводников в этой разновидности программы трассировки не зависит от координатной сетки. Вместо нее программа размещает как можно больше проводников в имеющемся пространстве при соблюдении правил резервирования свободных промежутков, устанавливаемых инженером-конструктором для обеспечения надлежащих электрических характеристик Трассировка с учетом формы Этот тип трассировщика распознает формы уже установленных на монтажной поверхности элементов и прокладывает проводники в обход

Средства проверки Средства проверки С помощью этих инструментов выполняется проверка соответствия трассировки печатной платы правилам резервирования свободного пространства между трассами и между отверстиями и трассами путем сравнения фактических промежутков с теми, которые установлены правилами конструктора плат Генераторы выходных файлов После трассировки печатной платы и проверки точности всех соединений система CAD удерживает эту информацию в нейтральной форме, которая определяется используемой операционной системой

Библиотеки Каждый из инструментов CAE и CAD пользуется наборами библиотек, содержащих информацию, описывающую каждый из компонентов, которым можно пользоваться при проектировании. Эти описания варьируются от простого описания физической конфигурации посадочных мест до полной логической модели, которую можно использовать в имитаторе. Обычно библиотеки не поставляются как часть системы. Их следует приобретать отдельно или разрабатывать по одной части одновременно усилиями пользователей. Библиотеки в работоспособных системах могут быть достаточно большими, и чтобы их разработать, нужно много времени. К сожалению, библиотеки зачастую уникальны для данного инструмента, и новый выбранный инструмент не может их легко заимствовать.

Я обещал пользователю KSVl и некоторым другим читателям, статью с базовыми принципами проектирования печатных плат (ПП), так же приглашаю к ознакомлению всех любителей попаять за чашечкой кофе!

Пролог

Все описанные в статье правила, являются самыми базовыми и ориентированы исключительно на совсем начинающих разработчиков для которых электроника просто хобби. Сразу хочу отметить, что данная статья не претендует на абсолютную истину и все объяснения даны в вольной форме.

Источники информации на которых базируются описанные в статье правила:

Правило №1 — Ширина проводника

Ошибка — очень часто начинающие разработчики используют ту ширину проводников (дорожек), которая стоит по умолчанию в используемой САПР. В упомянутой ранее статье, автор использовал EasyEDA и там базовое значение ширины стоит 6 mils, то есть около 0.15 мм. Данная ширина проводников использована практически везде и это плохо, ибо ведет к ряду проблем.

Проблема №1 — падение напряжения. Все мы помни закон Ома из которого следует, что чем меньше площадь сечения проводника, тем больше его сопротивление. Чем больше сопротивление проводника, тем больше на нем упадет напряжение.

Проблема №2 — нагрев проводника. Тут все тот же закон Ома, мощность выделяемая на проводнике пропорциональна его сопротивлению, то есть чем больше сопротивление, тем больше тепла выделится на проводнике. Дорогу 0.15 мм ток в 5-10А легко испарит.

Проблема №4 — низкая механическая прочность. Думаю не надо объяснять, что дорожка шириной 2 мм более прочно прикреплена к текстолитовой основе, чем дорожка 0.15 мм. Ради интереса возьмите заводскую ненужную плату и поковыряйте ее.

Решение — используйте максимально возможную ширину проводников. Если проводник можно провести с шириной 0.6 мм, то это лучше, чем провести его шириной 0.15 мм.

1) Плохо

2) Хорошо

Правило №2 — Подключение к выводам

Под выводами подразумевается контактная площадка компонента (pad), переходные отверстия (via) и прочие объекты, которые на плате мы соединяем с помощью проводников (дорожек).

Ошибка — бывают две крайности. В одной, разработчик совершает ошибку из правила №1 и подключает дорожку 0.15 мм к выводу smd резистора 1206. В другом случае наоборот, использует проводник ширина которого равна ширине контактной площадки. Оба варианта плохие.

Проблема №1 — низкая механическая прочность. При нескольких попытках перепайки компонента, площадка или дорожка просто отслоятся от текстолитовой основы печатной платы.

Проблема №2 — технологические проблемы с монтажом платы. Хотя это станет проблемой, если вы начнете заказывать в Китае не только платы, но и сборку. Вам конечно соберут, но % брака вырастает.

Решение — ширина проводника, подключаемого к контактной площадке, должна составлять примерно 80% от ширины этой площадки.

Размер площадки конденсатора 1206 в данном случае составляет 1.6 х 1 мм. Соответственно для подведения сигнала снизу используется дорожка равная 80% от ширины площадки, то есть 0.8 мм (80% от 1 мм). Для подведения сигнала справа используется дорожка толщиной 1.2 мм (примерно 80% от 1.6 мм). Ширина площадки у микросхемы в корпусе SOIC-8 равна 0.6 мм, поэтому подводить нужно сигнал с помощью дорожки около 0.5 мм.

Стоит понимать, что данный вариант является идеальным. Переход из 1.2 мм в 0.5 мм вам наверняка не понравится — лишняя возня. Его можно избежать. Для этого обычно принимают ширину дорожки относительно минимального pad-а (площадки), то есть в данном случае можно сделать вот так:

Как видите, я выбрал ширину проводника по минимальной площадке, то есть по площадке вывода микросхемы в корпусе SOIC-8. Такой упрощение допустимо, но его стоит применять с умом.

Правило №3 — Цепи питания

Теперь рассмотрим случай, когда упрощение в отношение правила №2 просто недопустимо, а именно — проектирование цепей питания. Данной правило опирается на два предыдущих и является частным, но пожалуй самым критичным случаем.

Ошибка — пренебрежение правилами №1 и №2 при проектирование цепей питания.

Проблема №1 — на выходе вашего стабилизатора напряжения строго +3.3В. Вы включаете устройство и наблюдаете, что микросхема ведет себя неадекватно, АЦП измеряет не точно и периодически выключается. Вы измеряете напряжение на ногах потребителя (микросхемы) и обнаруживаете вместо +3.3В всего лишь +2.6В.

Проблема №2 — ваш DC-DC преобразователь не запускается, либо на выходе имеет большие пульсации.

Проблема №3 — в попытках найти неисправность, вы ставите щуп осциллографа на линию +3.3В и обнаруживаете там вместо постоянного напряжения какие-то страшные пульсации и помехи.

Решение — соблюдаем особо строго и фанатично правила №1 и №2. Дорожки максимально широкие. Питание должно приходить на микросхему через керамический конденсатор, который по возможности ставят ближе к выводу этой микросхемы.

Что я сделал чтобы стало хорошо:

1) Дорожка питания VCC3V3 теперь подходит не в обход конденсатора, а через него. То есть сначала на конденсатор, а затем уже на вывод микросхемы

2) Переходное отверстие (via) я использовал размером 1.2/0.6 мм. Да, согласно требованиям для 4 класса точности (стандартного), я могу использовать переходное отверстие размером 0.7/0.3 мм, но делать этого не стал и применил более габаритный переход. Это позволило уменьшить его сопротивление и пропустить больший ток

3) Шина питания, которая приходит от стабилизатора у меня теперь не 0.3 мм, а 2 мм! Не бойтесь делать широкие проводники. Такой подход минимизирует падение напряжения в цепи и уменьшит индуктивность проводника

Правило №4 — Земля

О влияние качества проектирование земляной шины (GND) можно говорить вечно, но любой разговор сводится к простой сути: стабильно и работоспособность устройства в наибольшей степени зависит именно от проектирование земли. Данная проблема очень объемная и требует глубокого изучения, поэтому я дам самые базовые рекомендации.

Ошибка — трассировка цепи GND (земли) обычным проводником, да еще и минимальной ширины. Это просто к-к-к-комбо!

Проблема №1 — нестабильность работы устройства и сильные помехи в цепях, особенно в цепях питания.

Проблема №2 — нагрев и часто обрыв тонкого проводника, т.к. в нем действует большой ток.

Решение — использовать полигон для разводки цепи GND, а в идеале отдельный слой, который полностью выделен для данной цепи, например, нижний слой.

Как видите, вместо обычного проводника я применил заливку сплошным полигоном. Такое решение обеспечило мне огромную площадь сечения, ведь полигон это просто очень большой проводник. Только иногда такое решение имеет недостаток, например, когда плотность монтажа высокая и другие проводники разрывают сплошной полигон, как тут цепи LED1..3 разрывают кратчайший путь между выводом микросхемы и конденсатора (GND):

Тут нам поможет, упомянутый ранее, отдельный слой GND. В двухслойной плате в идеале под него выделить нижний слой, а в многослойной плате — один из внутренних слоев:

Таким образом мы восстановили кратчайший путь для тока по цепи GND, а помог в данном случае нижний слой (синий цвет), который из себя полностью представляет земляной полигон. Переходные отверстия (via) около контактных площадок обеспечили для них максимально короткое соединение с нижним слоем земли.

Правило №5 — Ширина зазора

Минимальное значение зазора между медными проводниками на печатной плате, нам диктуют технологические требования. Для 4-го (стандартного) класса значение составляет 0.15/0.15 мм или 6/6 mils. Максимальная ширина ограничена лишь вашей фантазией, габаритами платы и здравым смыслом.

Ошибка — зазор недостаточно большой, обычно оставляют значение по умолчанию около 0.15 мм.

Проблема №1 — электрический пробой. Короткое замыкание возникает, когда 2 проводника с разным потенциалом замыкают, например, металлическим предметом и ток резко возрастает. К сожалению идеальных диэлектрических материалов не бывает и в какой-то момент любой материал начинает проводить ток. Пример тому — изоляторы на ЛЭП, иногда и их пробивает. Данное явление происходит, когда превышено значение критического напряжения пробоя. По этой же причине и стеклотекстолит, являющийся основной большинства печатных плат, в какой-то момент может начать пропускать ток.

Решение — увеличение расстояния между проводниками. Напряжение пробоя зависит от типа материала и от толщины/ширины изолятора. В случае печатных плат — расстояние (зазор) между проводниками как раз является тем параметром, который влияет на критического значение напряжения пробоя. Чем больше расстояние между проводниками, тем большее напряжение необходимо чтобы пробить его.

Так же хочется сказать, что пробой по стеклотекстолиту не всегда самая актуальная проблема. Воздух, который окружает плату, тоже является диэлектриком, но при определенных условиях становится проводником, вспомните грозу. Воздушный электрический пробой большая проблема в электронике, особенно если учитывать, что воздух может быть сухой, а может и иметь влажность 90-100%, например, в тропиках или на Севере.

Условимся, что в данном примере есть 3 проводника: выпрямленное сетевое напряжение +310В, низковольтная линия питания для микроконтроллера +3.3В и шина земли (GND).

Почему 0.3 мм плохо, а 0.8 мм уже хорошо спросите вы и в качестве ответа приведу вам 2 источника:

2) Стандарт IPC-2221, ссылку на который я давал в начале. Интересует нас таблица 6-1, которая выглядит вот так:

Правило №6 — Гальванический зазор

Ошибка — приравнивание диэлектрического зазора к гальваническому. По сути они очень похожи, но по требованиям все строже, когда дело доходит до гальванической развязки. Ярким случаем является развязка схемы управления и силовой части с помощью реле или оптрона, когда зазор между развязанными сторонами выбирается так же 0.8 или 1,5 мм.

Проблема №1 — пробой изоляции, выход из строя системы управления и прочего дорогого оборудования.

Решение — увеличение порога электрического пробоя. Стандартными значениями обычно являются напряжения 1,5 кВ, 2,5 кВ и 4 кВ. Если ваше устройство работает с сетевым напряжением, но человек напрямую с ним не взаимодействует, то напряжение развязки в 1,5 кВ будет достаточным. Если предполагается взаимодействие человека с устройством, например, через кнопки и прочие органы управления, то рекомендую применить изоляцию с напряжением 2,5 кВ и более.

Что было сделано для улучшения ситуации:

а) Появилась четкая граница между низковольтной и высоковольтной частью. Теперь проводник +3.3В не проходит в высоковольтной области +310В, полигон GND не выходит за границу низковольтной часть, соответственно и пробоя не будет. Так же в зоне/границе гальванической развязки не должно быть вообще ничего.

б) Изолирующая зона освобождена от паяльной маски. Маска — тоже слабое место и в зависимости от качества ее пробьет раньше, чем стеклотекстолит. Это делать не обязательно в общем случае, но если с устройством взаимодействуют люди, то настоятельно рекомендую.

в) Как я выше писал, слабое место — расстояние между управляющими и силовыми выводами реле. Везде я смог сделать изолирующую зону 4 мм, а тут только 2.5 мм. От маски мы очистили, от проводников тоже и единственное через что может произойти пробой по плате — стеклотекстолит. Поэтому убираем и его, я сделал вырез под реле шириной 2.5 мм и убрал весть текстолит между выводами. Данная операция тоже не обязательна, но существенно повышает надежность и безопасность вашего устройства.

Правило №7 — Переходные отверстия

Ошибка — очень часто наблюдаю картину, когда на 2-х слойной печатной плате для того, чтобы соединить 2 контактные площадки, использую 3..4… или даже 5 переходных отверстий.

Проблема №1 — переходных отверстий (via) становится слишком много на плате и это ограничивает место под проводники, что приводит к удлинению цепей, а следовательно и к увеличению их сопротивления. Уменьшает устойчивость цепей и сигналов к помехам.

Решение — используйте минимальное количество переходных отверстий: если вам нужно соединить 2 контакта на разных слоях, то не используйте более 1-го переходного отверстия. Если 2 контакта находятся на одном слое и вы не можете соединить их напрямую, то используйте максимум 2 переходных отверстия. Если вам нужно больше переходов для соединения, то что-то вы делаете не так — тренируйте логику и переразводите участок платы, который привел к проблеме.

Для соединения использовано минимальное количество переходных отверстий (via), что дает больше свободного места для других проводников и обеспечивает минимальные паразитные параметры проводника.

Несколько общих советов

Заключение

Надеюсь данная статья станет полезной для начинающих электронщиков и избавит их хотя бы от самых простых ошибок. Думаю не мало людей в данных правилах увидят и свои недочеты, но не стоит от этого правила слепо копировать. Всегда думайте головой и ищите лучший вариант, иногда и 4 переходных отверстия для 1-й цепи допустимы, если это позволяет вам улучшить конечный результат.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

Проектирование печатных плат

4.1.3 ТОПОЛОГИЧЕСКИЕ НОРМЫ ПРОЕКТИРОВАНИЯ

ПЕЧАТНЫХ ПЛАТ С МОНТАЖОМ НА ПОВЕРХНОСТЬ

4.1.3.1. Проектирование контактных площадок, печатных проводников

4.1.3.2. Допустимые расстояния между компонентами

4.1.3.3. Элементы тест-контроля и внешнего подключения на печатных платах с монтажом на поверхность

4.1.3.4. Рекомендации по проектированию трафаретов

4.1.3.1. Проектирование контактных площадок, печатных проводников

Одним из основных моментов при разработке топологии является проектирование контактных площадок. Выбор размеров и формы контактных площадок, не отвечающих определенным требованиям, может привести к различным дефектам.

Нормативные требования к контактным площадкам наиболее подробно изложены в международных стандартах

IPC-SM-782A. Контактные площадки при поверхностном монтаже (Конфигурация и правила конструирования)

IPC-7351. Общие требования по конструированию контактных площадок и печатных плат с применением технологии поверхностного монтажа.

К сожалению, отечественная нормативная база в этом направлении представлена руководящими указаниями отдельных предприятий. Наиболее значимыми являются материалы, подготовленные фирмой ОСТЕК:

• Рекомендации по конструированию печатных узлов. – М.: ЗАО Предприятие ОСТЕК, 2008. – 276 с.

• Введение в технологию поверхностного монтажа. – М.: ЗАО Предприятие ОСТЕК, 2008. – 286 с.

Комитеты по стандартизации

IPC - Institute for Interconnecting and Packaging Electronic Circuits - Институт печатного монтажа (США)

ГОСТ - Государственные общероссийские стандарты (Россия)

EIA - Electronic Industries Association - Ассоциация электронной промышленности (США)

J-STD - Joint Industry Standards - Совместные промышленные стандарты EIA и IPC

JEDEC - Joint Electron Devices Engineering Council of the EIA - Объединенный технический совет по электронным приборам EIA (США)

MIL - Military - Военные стандарты (США)

DoD - Department of Defense - Стандарты министерства обороны (США)

Основными стандартами на изготовление и контроль печатных плат и электронных блоков считаются международные стандарты IPC. В настоящее время IPC выпускает свыше 300 руководств и стандартов.

О стандартах IPC

IPC (The Institute for Interconnecting and Packaging Electronic Circuits) – международная ассоциация производителей электроники, созданная в 1957 г. В настоящее время IPC объединяет свыше 2200 предприятий из 49 стран, занимающихся проектированием, изготовлением и сборкой печатных плат, производством оборудования, материалов и компонентов. Российская сторона представлена в ассоциации ЗАО Предприятие ОСТЕК.

Стандарты постоянно обновляются и совершенствуются. Большинство из них дает исчерпывающий ответ на освещаемый вопрос благодаря наличию большого количества иллюстраций, в том числе и цветных. Так, стандарт IPC-A-610D "Критерии качества электронных сборок" изложен на 400-х страницах и содержит 732 цветных фотографии и иллюстрации.

Стандарты IPC носят рекомендательный характер. В соответствии со статьей №184-Ф3 от 27.12.02 "О техническом регулировании" стандартизация осуществляется в соответствии с принципами добровольного применения стандартов. Данный закон не запрещает применение международных стандартов и одновременно рекомендует их применение в качестве основы для разработки национальных стандартов и СТП.

Имеющиеся на кафедре КиПР стандарты:

IPC-A-610D "Критерии качества электронных сборок

IPC-782A “Проектирование контактных площадок для поверхностно-монтируемых компонентов"

Карта выбора стандартов IPC

Основные международные стандарты

по конструированию ПП

IPC/EIA J-STD-0O1D Требования к пайке электрических и электронных сборок

IPC/EIA J-STD-012 Конструкция и технология применения компонентов в корпусах Flip

Chip и Chip Scale

IPC/EIA J-STD-013 Конструкция и технология применения компонентов BGA и в других

корпусах с высокой плотностью размещения выводов

IPC/EIA J-STD-O26 Стандарт по конструированию полупроводниковых Flip Chip

компонентов

IPC/EIA J-STD-027 Стандарт. Основные положения по механическим характеристикам

Flip Chip и CSPкомпонентов

IPC/EIA J-STD-028 Стандарт по конструкции выводов для Flip Chip и Chip Scale

компонентов

IPC/EIA J-STD-032 Стандарт по конструкции шариковых выводов для компонентов BGA

IPC/E1A/JEDEC J- Тесты на паяемость выводов компонентов, контактных поверхностей и

проводов STD-002B

IРС/ЕIA/J E D EC J - Тесты на паяемость печатных плат STD-003A

IPC/JEDEC J-STD- Классификация чувствительности к влажности / пайке для

негерметичных твердотельных компонентов поверхностного монтажа

Термины и определения по монтажу и конструированию электронных сборок, соответствующие международному стандарту IPC-T-50

Базовое отверстие, фиксирующее отверстие — элемент конструкции печатной платы, который обеспечивает необходимую точность позиционирования печатной платы на технологическом оборудовании.

Вывод ИЭТ (англ. pin) — элемент конструкции корпуса ИЭТ, предназначенный для соединения соответствующего электрода с внешней электрической цепью.

Групповая заготовка, мультиплицированная плата (англ. multiboard, panel) — мультиплата, панель, проектируемая для удобства автоматизированной сборки ПУ и состоящая из нескольких единичных ПП, разграниченных между собой линиями скрайбирования и/или перфорацией. Принципиальное отличие групповой заготовки и мультиплицированной платы заключается в том, что мультиплицированная плата состоит из нескольких однотипных ПП, а групповая заготовка может объединять разные по конструкции типы ПП.

Изделие электронной техники, ИЭТ, электрорадиоэлемент, ЭРЭ (англ. component) — комплектующее изделие, представляющее собой функциональный прибор или устройство, изменяющее электрические параметры цепи и предназначенное для применения в качестве элемента электрической схемы электронного устройства.

Изделие электронной техники монтируемые в отверстия, ИМО, выводной, навесной, штырьковый, штыревой компонент (англ. through-hole component) — выводное ИЭТ, конструкция которого обеспечивает установку в монтажные отверстия печатной платы.

Термины и определения по монтажу и конструированию электронных сборок, соответствующие международному стандарту IPC-T-50

Контактная площадка, (КП) — площадка на печатной плате, использующаяся для присоединения ПМИ или ИМО.

Контактная поверхность корпуса, (ПМИ) (англ. terminal, termination) — металлизированная часть корпуса безвыводных ПМИ (чип-компонентов), предназначенная для соединения соответствующего электрода с внешней электрической цепью.

Координатная сетка — это ортогональная сетка, состоящая из параллельных равноудаленных линий, предназначенных для размещения соединений на ПП.

Малый шаг выводов ЭРЭ (англ. fine pitch) — шаг выводов ПМИ меньше, чем 0,6 мм (например, 0,5 мм или 0,4 мм).

Место монтажа (англ. land pattern) — группа контактных площадок с единым геометрическим центром установки, предназначенных для электрического соединения выводов или контактных поверхностей одного ПМИ. Паяльная маска (англ. solder mask) — защитное покрытие печатной платы, предназначенное для защиты печатных проводников от попадания припоя во время пайки.

Печатный модуль — совокупность нескольких ПУ, входящих в состав не разделенной групповой заготовки.

Печатная плата, (ПП) (англ. printed circuit board, РСВ) — диэлектрическая подложка для монтажа ЭРЭ с нанесёнными на ней определённым образом рисунком печатных проводников и контактными площадками, а также маркировкой, реперными знаками, переходными и/или монтажными отверстиями, покрытая или не покрытая паяльной маской.

Проектирование печатных плат и рекомендации по правилам компоновки электронных элементов на печатной плате. При проектировании электронной схемы на печатной плате важно, прежде чем приступить к разводке печатной платы, чтобы у вас был четкий план и подробная инструкция того, что можно и чего нельзя делать.

Проектирование печатных плат | Начальные шаги

Понимание схемы имеет решающее значение для проектирования, например, нужно знать максимальный ток и напряжение, которые будут проходить в цепи каждого проводника. Зная эти значения, вам будет проще определить ширину дорожки и тип печатной платы, которая будет использоваться.

Разница напряжений между каждой дорожкой определяет необходимый зазор между каждым проводником. Если зазора недостаточно, есть вероятность, что электрический потенциал между каждой дорожкой вызовет искрение и короткое замыкание печатной платы. Поэтому очень важно соблюдать некоторые из этих основных требований, прежде чем приступить к проектированию печатных плат.

Если вы не учитываете важные аспекты, когда выполняете проектирование печатных плат компоновку электронных элементов, вы можете в конечном итоге получить конструкцию, которая будет плохо работать. Неадекватная разводка может привести к таким проблемам, как электромагнитные помехи, конфликты компонентов по обе стороны от платы, ограниченная функциональность схемы и даже выход ее из строя.

Кроме того, если разводка не получится с первого раза, ее придется переделывать, что может привести к задержкам в изготовлении и дополнительным расходам.

Рекомендации по компоновке печатной платы

Итак, какие правила и принципы при проектировании печатных плат нужно учитывать? Давайте посмотрим на этапы проектирования и компоновки элементов на плату и определим некоторые из основных правил для каждого этапа. Конечно, есть и другие варианты, но здесь мы постараемся представить вам наиболее важные моменты, когда вам потребуется проектирование печатных плат и компоновку деталей, о которых вы должны знать.

Проектирование печатных плат — основные этапы

Разводка печатной платы играет значительную роль на каждом этапе процесса изготовления печатной платы с момента, когда вы только задумали проект, до конечного результата. При этом, вы должны знать, что базовый процесс проектирования включает в себя шесть шагов.

1. Общее представление о проектировании ПП

Этот начальный этап включает в себя определение функций, которые будет выполнять печатная плата. Также следует учесть примерный диапазон температур, в котором будет работать плата, и любые другие экологические проблемы.

2. Схема

Следующим этапом является построение принципиальной схемы на основе окончательной концепции. Эта конструкция включает всю информацию, необходимую для правильного функционирования электрических компонентов платы, а также такие детали, как названия компонентов, стоимость, номинальные характеристики и номера деталей производителя.

Пока вы создаете свою схему, одновременно формируется список материалов, которые вам потребуются. Эта спецификация будет содержать информацию обо всех компонентах, необходимых для вашей печатной платы. Всегда обновляйте эти два документа.

3. Блок-схема платы

Проектирование печатных плат, также включает в себя еще один важный момент, где вы указываете блок-схеме окончательные размеры печатной платы. Отметьте области, предназначенные для каждого блока, части компонентов, которые связаны по электрическим причинам или из-за ограничений. Сохранение связанных компонентов вместе позволит вам сократить время трассировки.

4. Размещение компонентов

Следующим шагом является размещение компонентов, которое определяет, где вы разместите каждый элемент на плате. В основном предпринимается несколько этапов, чтобы полностью доработать размещение компонентов.

5. Маршрутизация первого прохода

Затем определите маршрутизацию и приоритет маршрутизации для канала.

6. Тестирование

После того, как вы закончите разводку платы, вы должны провести серию тестов, чтобы убедиться, что ваша проделанная работа соответствует всем вашим потребностям. Если да, то проектирование печатных плат завершено. В противном случае вам нужно вернуться к этапам, на которых вам необходимо внести коррективы.

Проектная документация

По мере того, как вы выполняете проектирование печатных плат, вы попутно разрабатываете множество документов. Эти документы включают:

- Габаритные чертежи оборудования: описывает размер пустой платы.

- Схема: отображает электрические характеристики платы.

- Спецификация материалов: описывает компоненты, необходимые для проекта.

- Файл макета: описывает базовую компоновку печатной платы.

- Файл размещения компонентов: описывает расположение отдельных компонентов.

- Сборочные чертежи и инструкции: объясняет, как собрать плату.

- Руководства пользователя: хотя они и не требуются, они полезны для предоставления пользователю дополнительной информации.

- Набор файлов Gerber: комплект выходных файлов макета, который производитель печатной платы будет использовать для ее создания.

Рекомендации по компоновке и дизайну печатной платы

В процессе разводки и проектирования печатных плат необходимо учитывать многие нюансы. Некоторые соображения относятся ко всему процессу, а некоторые — к отдельным этапам. Вот семь важных факторов, о которых следует помнить.

Ограничения платы

Первые ограничения, на которые вы должны обратить внимание, связаны с еще не заполненной платой. Некоторые из этих основных ограничений включают в себя размер и форму самой платы.

Вам нужно будет сразу убедиться, что у вас достаточно места на плате для схемы. Размер конечного продукта, функциональность, которую должна обеспечивать плата, и другие факторы определяют, насколько большой она должна быть.

Перед тем, как приступить к проектированию, прикиньте примерный размер платы. Если у вас недостаточно места для всех функций, требуемых при более простой конструкции, вам может потребоваться использовать многослойный стеклотекстолит или метод межсоединений высокой плотности (HDI).

Стандартная печатная плата имеет прямоугольную форму. В подавляющем большинстве случаев она остается наиболее распространенной формой печатных плат. Однако можно создавать платы и других форм. Чаще всего разработчики делают это из-за ограничений по размерам или для использования элементов неправильной формы.

Еще одним важным моментом является количество необходимых слоев, которое определяется уровнем мощности и сложностью конструкции. Лучше всего выяснить, сколько слоев вам нужно, на ранних этапах проектирования макета.

Добавление большего количества слоев может увеличить производственные затраты, но позволит вам включить больше дорожек. Это может потребоваться для более сложных плат с расширенными функциональными возможностями.

Для всех сильноточных дорожек используйте не менее двух отверстий для перехода между слоями. Использование нескольких отверстий при переходе на другие слои повышает надежность, улучшает теплопроводность и снижает индуктивные и резистивные потери.

Производственные процессы

Вам также следует взять во внимание производственные процессы, которые вы хотели бы использовать для изготовления платы. Различные методы имеют разные ограничения и трудности. Вам нужно будет использовать опорные отверстия или точки, которые будут нужны во время изготовления платы.

Также не забывайте о методе монтажа платы. Различные подходы могут потребовать оставить открытыми разные участки платы. Использование нескольких типов технологий, таких как сквозные отверстия и компоненты для поверхностного монтажа, может увеличить стоимость ваших плат, но в некоторых случаях может быть необходимым.

Всегда уточняйте у изготовителя, есть ли у него возможность изготовить нужный вам тип платы. Некоторые из них, например, могут не иметь возможности выполнить ваш заказ с большим количеством слоев или платы, использующие гибкую конструкцию.

Материалы и компоненты

На этапе макетирования продумайте, какие материалы и компоненты вы планируете использовать для своей платы. Прежде всего, необходимо убедиться, что нужные элементы доступны. Некоторые материалы и детали трудно найти, а другие настолько дороги, что не позволяют этого сделать.

Порядок размещения компонентов

Одно из самых основных правил проектирования печатных плат включает в себя порядок размещения компонентов на плате. Рекомендуемый порядок: разъемы, затем силовые цепи, затем точные цепи, потом критические цепи и дальше остальные элементы. Уровни мощности, восприимчивость к шумам, генерация и возможность маршрутизации, также влияют на приоритет трассировки схемы.

Ориентация

При размещении компонентов старайтесь ориентировать их в одном направлении в основном те, которые похожи друг на друга. Это сделает процесс пайки более эффективным и поможет избежать ошибок во время него.

Размещение

Старайтесь не размещать на паяемой стороне печатной платы детали, которые будут находиться за покрытыми сквозными отверстиями участках.

Формирование

Логическое формирование компонентов может сократить количество необходимых этапов сборки, повысить эффективность и снизить затраты. Старайтесь размещать все компоненты для поверхностного монтажа на одной стороне платы, а все компоненты для установки в сквозные отверстия — на верхней стороне.

Автоматическая установка микросхем

Читайте также: