Доклад на тему предприятия россии которые занимаются порошковыми изделиями

Обновлено: 05.07.2024

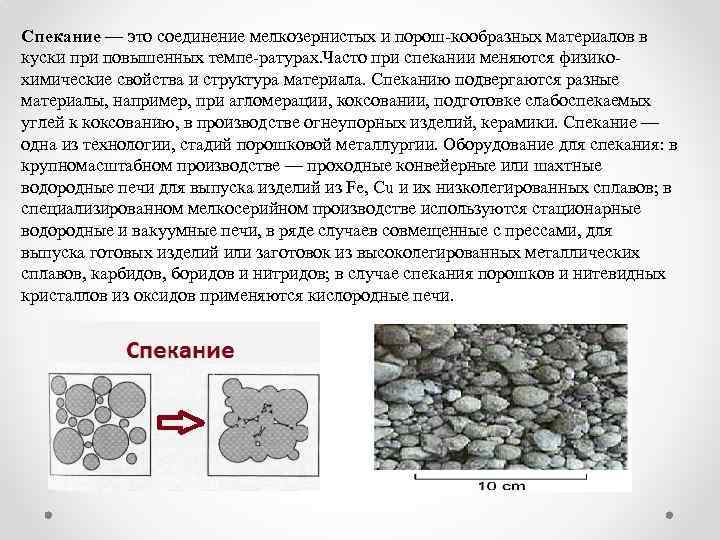

Порошковыми считаются те виды материалов, которые получают спеканием и последующим формованием из гранулированных порошков. Порошковые материалы фактически представляют собой псевдосплавы с пористостью, более высокой (на 15…30%), чем продукция со схожим химическим составом, которая получается металлургическим путём.

Материалы, изготавливаемые из мелкодисперсного порошка, освобождают конструкторов от иногда длительных и трудоёмких цепочек типовых процессов обработки давлением или литьём. В то время как большинство технологий формования металлов адаптированы преимущественно под круглые цилиндрические заготовки, порошковые материалы открывают для проектировщика широкий спектр вариантов своей конфигурации, притом без риска увеличенных производственных затрат.

Основные характеристики и свойства порошковых материалов

По некоторым оценкам, до 70% всех деталей, изготовленных из металлического порошка, представляют собой чугун с наличием меди и углерода. Во время спекания железо и углерод объединяются, образуя феррит, микроструктура которого весьма схожа с ферритом в сталях.

Медь участвует двояко. В процессе спекания она, как более легкоплавкий компонент, плавится, заполняя поры (хотя в то же время оставляет некоторые пустоты), а, с другой стороны, способствует ускоренному затвердеванию феррита. Добавление других легирующих элементов может повысить прочность или пластичность, улучшить износостойкость и изменить способ чистовой обработки спечённого изделия. Наличие легирующих добавок улучшает следующие характеристики детали:

- обрабатываемость;

- формуемость;

- свариваемость.

Установлено, что, во многих случаях весьма небольшое применение порошковых материалов (по весу) в качестве легирующих элементов может вызывать существенное изменение свойств готовой детали. Это положительно сказывается на себестоимости получения 1 кг продукции, изготовленной из порошковых заготовок.

К другим распространенным материалам, которые получаются из порошков чёрных металлов, относятся нержавеющая сталь (увеличивает коррозионную стойкость и прочность при повышенных температурах) и низколегированная сталь, позволяющая во многих случаях обходиться без термической обработки.

Спекание и закалку порошковых заготовок можно производить за одну операцию, что положительно сказывается на размерной точности готовых изделий.

Многие магнитомягкие материалы, которые используются для изготовления датчиков скорости, соленоидов и прочей электротехнической продукции цепей постоянного тока также получают методами спекания. Из металлопорошков производят магнитно-мягкие детали двигателей и высокочастотных трансформаторов.

Характерные особенности продукции:

- Повышенная прочность, позволяющая инженеру-конструктору уменьшить размеры детали, сэкономив вес и пространство.

- Более высокая твёрдость, снижающая износ и увеличивающая срок службы детали.

- Пористость, что может снизить потребность в специальных покрытиях или смазке.

- Лучшая обрабатываемость, положительно сказывающаяся на трудоёмкости финишной обработки.

- Улучшенная свариваемость, которая может устранить необходимость в крепежных деталях.

Данные преимущества имеют значение при массовом применении порошковых материалов, поскольку их себестоимость пока ещё остаётся высокой.

Виды порошковых материалов в зависимости от сферы применения

Применяемость и свойства порошковых материалов определяются способом их получения. В отличие от традиционной металлургии здесь значительно меньше отходов и более высокая экологическая степень чистоты производства, поскольку чаще всего удаётся избежать вторичной обработки продукта. Притом отработанные изделия можно переработать и превратить в новый порошок.

Процесс состоит из нескольких этапов. Вначале выбираются основные компоненты металлопорошка, среди которых преобладают железо, медь, латунь, бронза, легированные стали, алюминий, цинк, олово, кадмий, хром и магний. Некоторые сплавы могут быть предварительно смешаны механическим путём, чтобы добиться желаемого сочетания механических или магнитных свойств.

Способы изготовления металлического порошка:

- твердотельное восстановление;

- распыление;

- электролиз;

- химическая обработка;

- центробежное распыление.

При восстановлении последовательно происходит измельчение и смешивание соответствующей руды с углеродом. После составления смеси её спекают в печи, удаляя излишки углерода и кислорода. Металлическая руда измельчается, а затем смешивается с другим материалом, обычно углеродом. После того, как процесс будет завершён, смесь пропускают через печь, чтобы вызвать термохимическую реакцию, которая уменьшает содержание кислорода и углерода в порошке. Полное восстановление происходит в течение 2…3 смен, в результате получается материал с высокой степенью химической чистоты.

При методе распыления в качестве исходного сырья используется металлолом. Расплавленная мелкодисперсная струя выходит из потока воды или газа. Мелкие капли такой струи затвердевают ранее, чем вступят контакт с поверхностью или друг с другом. Способ эффективен для всех типов металлических расплавов.

При использовании технологии электролиза порошков задаются значениями состава и концентрации электролита, его плотностью и температурой. Способ достаточно дорогой, зато гарантирует наивысшую степень чистоты и плотности порошка. Используется для получения порошков редких металлов, а также меди, где требуется высокая электропроводность изделий.

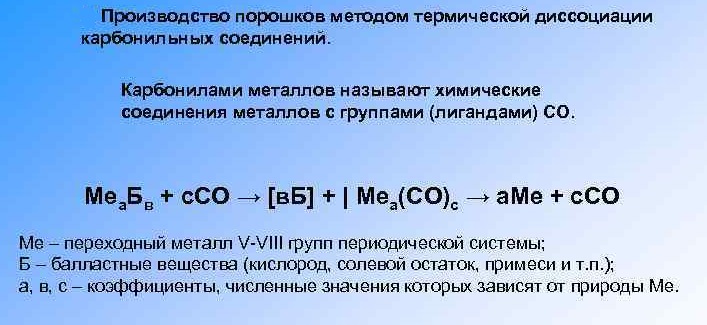

Химические методы получения используют термическое разложение исходного сырья, а также восстановление из оксидов или растворов. В результате можно производить металлические порошки с очень специфическими качествами. Например, термическое разложение используется в основном для обработки карбонилов, а осаждение из раствора обеспечивает получение порошков высокой чистоты с узким гранулометрическим составом.

Для центробежного распыления расплава используется центрифуги, включающие перфорированный контейнер. Там происходит разделение жидкого металла на капли определенного размера. Скорость центрифугирования можно изменять в зависимости от требующихся результатов.

Конструкционные

Есть еще порошковые композиционные материалы, которые должны отвечать критериям минимальной пористости, наибольшей прочности при различных типах нагрузок, а также характеризоваться хорошей обрабатываемостью. Метод получения таких материалов – любой из описанных ранее.

Технология использования металлопорошков конструкционного направления включает в себя нагрев предварительно спечённых материалов до температуры чуть ниже температуры плавления и последующее прессование/экструдирование нагретой массы через специальную форму (фильеру). Таким образом получают заготовки постоянного поперечного сечения. Для изготовления штучной продукции спекание производится в специальных разъёмных формах, которые изготавливаются из огнеупорных материалов. Формы могут быть разового и многократного применения.

Измельченные для конструктивного использования компоненты измельчаются с помощью шаровых мельниц (исключение составляют металлопорошки, которые в измельчённом состоянии обладают повышенной горючестью). Ряд конструкционных металлопорошков могут производиться из легированных смесей. Они кристаллизуются на атомных уровнях, образуя соединения с равномерно диспергированными частицами, обеспечивающими высокую прочность конечного продукта.

Пористые

Не всегда пористость материала является недостатком. Например, при помощи пористых фильтров производится удаление нежелательных частиц, находящихся в фильтруемой жидкости.

При плотности спеченного металлопорошка в 4…5 г/см3 он считается высокопористым. В этом случае пористость становится балансирующим фактором, определяя оптимальное соотношение между показателями плотности и пористости. Например, деталь с большим количеством крошечных отверстий структурно слабее, чем деталь с небольшим количеством пор. Однако имеются определённые области применения, где потребность в пористости может оказаться решающей.

Приведём несколько примеров:

- Пористая нержавеющая сталь – оптимальный выбор, когда фильтруемый материал может вызывать коррозию других, менее прочных металлов.

- Самосмазывающиеся подшипники. Наличие пор позволяет смазке проникать внутрь детали, в результате никакой внешнего смазочного вещества не требуется.

- Медь считается достаточно инертной по отношению к многим средам и элементам. Вместе с тем в определённых приложениях медные пористые порошки облегчают эксплуатацию конструкций и узлов оборудования.

Однако пористое железо не лишено недостатков. Оно хорошо фильтрует воду, однако такой материал нельзя применять в химически агрессивных средах. Высокую степень пористости имеют детали, спечённые из смеси железа, меди и углерода, однако при эксплуатации возможно образование нежелательных пустот в теле детали, что снизит её прочность. Пористость алюминия, превышающая 50…55 %, повышает риск воспламеняемости изделия при повышенных температурах. Это объясняется пирофорностью данного металла - способностью порошка к самовозгоранию при одновременном выделении большого количества тепловой энергии.

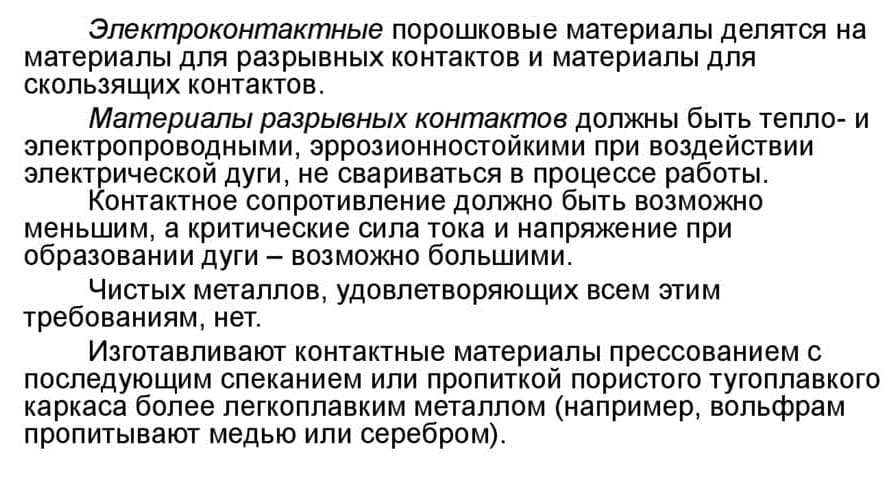

Электротехнические

Электротехнические применения металлопорошков противоречивы и спорны, поскольку одновременно с положительными факторами проявляются и ряд отрицательных. Среди них:

- Увеличение электросопротивления материала с ростом давления его прессования. Для мягких металлов - цинка, свинца, олова и серебра разница меньше, чем для твердых металлов - железа, никеля, вольфрама.

- Электросопротивление спечённых металлопорошков зависит от времени приложения давления. При этом максимум электросопротивления наблюдается в начальный момент прессования, а также при повышении давления.

- Кривые зависимости сопротивления от давления необратимы. При уменьшении давления сопротивление остается близким к своему минимальному значению, полученному для самых высоких давлений, и часто увеличивается, если снизить давление прессования.

- Металлопорошки многих цветных металлов - вольфрама, никеля, серебра, цинка, висмута, железа, меди, сурьмы и платины - обладают меньшим электросопротивлением, чем изготавливаемые выдавливанием из цельного металла. Эффект особенно заметно проявляется при росте твёрдости.

- Увеличение электрического сопротивления зависит от продолжительности давления. Для короткого во времени высокого давления и мягкого металлического порошка кривые зависимости сопротивления от давления, полученные после последующих приложений давления, лежат ниже друг друга.

- Сопротивление прессованного порошка зависит от размера частицы. Оно, как правило, выше, чем мельче частицы.

- Повышение температуры спекания снижает электросопротивление, измеренное при комнатной температуре.

Поэтому порошковые композиционные материалы в электротехнике применяются в ограниченных масштабах.

Для ядерной энергетики

Порошковые материалы в ядерной энергетике используются по двум направлениям – в качестве рабочих деталей атомных реакторов некоторых типов АЭС, а также для эффективной фильтрации отработанной воды в охлаждающих контурах.

Установлено, что для изготовления деталей из металлопорошков целесообразно использовать технологию горячего изостатического прессования. Таким образом можно получать крупные компоненты для атомных электростанций. С технологией горячего изостатического прессования связано множество положительных качеств: снижение затрат на обеспечение безопасности, увеличенный срок службы оборудования и возможность увеличения скорости подачи энергии. Важным ограничением до недавнего времени было повышенное содержание кислорода в порошковом материале, которое может снизить ударную вязкость при ударной нагрузке. Однако в последнее время эта проблема снята, поэтому с помощью порошковой металлургии можно создавать большие детали с чрезвычайно хорошими свойствами материалов для ядерных установок.

Это первый лайнер за более чем полвека, заходя в салон которого, вы будете точно знать, что находитесь именно в МС-21, а не в Аэрбас или Боинг.

И это не шутка. Поверить в это действительно сложно, мы же привыкли думать, что в России плохой сервис, климат и вообще всё.

Вступайте в другие наши группы и добавляйте нас в друзья :)

Это первая в России установка, которая называется газовый атомайзер, для промышленного получения порошков и гранул, в том числе для аддитивных технологий. Металлические порошки российские предприятия пока почти в полном объёме покупают за рубежом. Благодаря реализации проекта этот показатель снизится примерно до 50%.

Производство продукции из металлических порошков отличается меньшей трудоемкостью, материалоемкостью и меньшей себестоимостью — в 2-2,5 раза ниже, чем традиционные методы производства металлоизделий.

Компания приступила к опытно-промышленному выпуску металлических порошков с последующим изготовлением из них металлорежущего инструмента, сферических порошков и сплавов. Завершить испытания и перейти к серийному выпуску порошков планируется в 4 квартале 2019 года. После выхода на полную мощность годовой объем производства составит 2,5 тысячи тонн порошка.

Готовая продукция из порошковых быстрорежущих сталей используется для производства металлообрабатывающего инструмента в авиаракетостроении, атомной энергетике, машиностроении, а также нефтяной и газовой промышленности. Продукция порошковой металлургии также ориентирована на экспорт.

Читайте в Дзене

В Объединённой двигателестроительной корпорации Ростеха смотрят в будущее, и поэтому заговорили о создании гибридной силовой установки (ГСУ).

Эту силовую установку планируют использовать в вертолетах Ансат, VRT-500 и Ка-226Т, где сейчас используются импортные двигатели.

Сахалин даже в XXI веке был изрезан "наследием" японкой оккупации словно шрамами на теле. Эти шрамы можно было видеть на любой карте.

Завод – это промышленное предприятие, которое использует машинный труд для достижения лучших результатов в производстве.

Сейчас фабрики и заводы распространены по всему миру и уже ни у кого не вызывают удивления. Но ещё несколько веков назад их просто не существовало, и люди даже представить себе не могли, что какую-либо работу можно выполнять не вручную. Появление машин стало настоящим чудом.

История появления первых заводов

Первые заводы и фабрики возникли в XVIII веке, в ходе глобального процесса, который сейчас принято называть Промышленным переворотом, или Великой индустриальной революцией. Данные процесс означал внедрение новых технологий в производство и массовый переход от ручного труда к машинному.

Промышленная революция в разных странах проходила по-разному: где-то быстрее, в других местах медленнее. Тем не менее, началом этого процесса принято считать вторую половину восемнадцатого века, когда начали происходить первые изменения в производстве. Продолжалась революция, в общем, до конца XIX столетия. Хотя до сих пор на нашей планете остаются области, где преимущественно пользуются ручным трудом.

Началось всё в Великобритании. После чего промышленная революция приобрела такой огромный размах, что перешла и на другие страны Европы и Америки.

Первой отраслью, в которую постепенно начали внедрять использование машин, стала лёгкая промышленность. Благодаря таким инновациям, как паровой двигатель, прядильный станок и др., лёгкой промышленности удалось довольно быстро перейти к фабричному производству. Так, в начале 1770-х годов в городе Кромфорд была построена первая в мире прядильная фабрика. Вскоре подобные ей начали появляться по всей Великобритании. На каждой подобной фабрике трудилось примерно 700-800 рабочих, помогавших обслуживать машины.

Изобретения

В конце 1760-х годов появились первые машины для прядения нити их хлопка. Их изобретателем был Ричард Аркрайт. Чуть позже в этой области работали два других учёных-изобретателя, которым удалось усовершенствовать созданные им машины. Их звали Джеймс Харгвис и Сэмюэл Кромптон. Новое оборудование также стали применять для производства нитей из льна и шерсти.

В 1775 году человеком по имени Джеймс Уатт был создан паровой двигатель. Поначалу его применяли для откачки воды в шахтах. Но уже в скором времени стали использовать и в работе других механизмов, там где не получалось пользоваться гидроэнергией (энергия воды). Это изобретение стало невероятно популярным, благодаря пользе, которую оно приносило. По данным, уже в 1810 году в Великобритании было больше пяти тысяч паровых машин, и их число продолжало расти.

Появление железных дорог имело огромное значение, потому что существенно ускоряло перемещение людей и ресурсов между разными частями страны. Первый в мире паровоз появился в начале XIX века, в 1804 году. Построил его Ричард Тревитик. В 1825 году была запущена в работу Стоктон-Дарлингтонская железная дорога, которая располагалась на северо-востоке Англии. В длину она достигала около 40 км. И изначально её использовали для перевозки угля из местных угольных шахт. Железная дорога Стоктон-Дарлингтон существует и успешно работает и в наше время.

Таким образом, крупные заводы к концу XIX века появились во многих странах по всему миру: и в Европе, и в Америке, и в Российской империи.

Читайте также: