Доклад на тему определение твердости материала опытным путем опыт бринелля

Обновлено: 17.06.2024

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И еще важно контролировать диаметр отпечатка, который должен находиться в пределах от 0,24D до 0,6D.

Твердость по Бринеллю (НВ) выражается отношением взятой нагрузки Р к площади поверхности отпечатка F: HB=P/F , (1)

Если вычислить поверхность отпечатка, имеющего форму шарового сегмента, то НВ определится формулой HB=2P/(πD*√(D 2 -d 2 ) (2) ,

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10 мм, 5 мм или 2,5 мм.

Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

для стали и чугуна Р = 30D 2 ,

для меди и медных сплавов P= 10D 2 ,

для баббитов и свинцовистых бронз Р = 2,5D 2 .

Более подробные сведения по выбору нагрузки, времени приложения нагрузки для различных материалов приводятся в соответствующей таблице в лаборатории испытания твердости.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2D 2 ;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Типичные значения твёрдости для различных материалов

| Материал | Твёрдость |

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Лабораторная работа № 5

О́тжиг — вид термической обработки металлов, сплавов, заключающийся в нагреве до определённой температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Цели отжига — снижение твёрдости для облегчения механической обработки, улучшение микроструктуры и достижение большей однородности металла, снятие внутренних напряжений.

Метод предложен шведским инженером Юханом Августом Бринеллем (1849—1925) в 1900 году, и стал первым широко используемым и стандартизированным методом определения твёрдости в материаловедении.

В качестве инденторов используются шарики из твердого сплава диаметром 1; 2,5; 5 и 10 мм. Величину нагрузки и диаметр шарика выбирают в зависимости от исследуемого материала, который разделен на 5 основных групп:

1 — сталь, никелевые и титановые сплавы;

2 — чугун;

3 — медь и сплавы меди;

4 — легкие металлы и их сплавы;

5 — свинец, олово.

Кроме этого, вышеприведенные группы могут разделяться на подгруппы в зависимости от твердости образцов. При выборе условий испытаний следят за тем, чтобы толщина образца, как минимум, в 8 раз превышала глубину вдавливания индентора. И еще важно контролировать диаметр отпечатка, который должен находиться в пределах от 0,24D до 0,6D.

Твердость по Бринеллю (НВ) выражается отношением взятой нагрузки Р к площади поверхности отпечатка F: HB=P/F , (1)

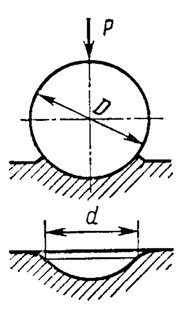

Если вычислить поверхность отпечатка, имеющего форму шарового сегмента, то НВ определится формулой HB=2P/(πD*√(D 2 -d 2 ) (2) ,

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Размер шарика выбирается в зависимости от толщины испытуемого образца: обычно пользуются шариками стандартных размеров диаметрами в 10 мм, 5 мм или 2,5 мм.

Нагрузка на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

для стали и чугуна Р = 30D 2 ,

для меди и медных сплавов P= 10D 2 ,

для баббитов и свинцовистых бронз Р = 2,5D 2 .

Более подробные сведения по выбору нагрузки, времени приложения нагрузки для различных материалов приводятся в соответствующей таблице в лаборатории испытания твердости.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2D 2 ;

HBW — символьное обозначение твердости по Бринеллю;

10 — диаметр шарика в мм;

3000 — приблизительное значение эквивалентной нагрузки в кгс (3000 кгс = 29420 Н);

20 — время действия нагрузки, с.

Типичные значения твёрдости для различных материалов

| Материал | Твёрдость |

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Лабораторная работа № 5

О́тжиг — вид термической обработки металлов, сплавов, заключающийся в нагреве до определённой температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры. При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и гомогенизации. Цели отжига — снижение твёрдости для облегчения механической обработки, улучшение микроструктуры и достижение большей однородности металла, снятие внутренних напряжений.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Лабораторно-практическая работа.

Определение твердости металлов по Бринеллю

Цель работы:

Ознакомиться с методами определения твердости по Бринеллю и Роквеллу .

Научится измерять твердость металлических образцов различными методами.

Ознакомиться с условиями применения того или иного метода определения твердости; подготовкой образцов для измерения твердости.

Проследить зависимость твердости металлов от состава сплава.

1. Оборудование и материалы, используемые при выполнении работы:

Динамический твердомер ТЭМП-2;

Образцы из алюминия, стали, бронзы;

Наждачный круг и абразивная бумага.

2. Порядок выполнения работы .

1. Изучить теоретическую часть работы.

2. Определить твердость образцов из различных материалов с помощью твердомера ТЭМП-2.

3. Определить расчетным путем твердость материалов.

3. Краткая теоретическая часть.

Определение твердости методом Бринелля

Твердость характеризует сопротивление материала большим пластическим деформациям. Наиболее распространенные методы определения твердости связаны с внедрением в испытуемый материал специального тела, называемого индентором, с таким усилием, чтобы произошла пластическая деформация. В материале при этом остается отпечаток индентора, по которому судят о величине твердости. Определение твердости — наиболее распространенный метод исследования свойств материала. Это объясняется рядом причин: определение твердости является неразрушающим методом, так как деталь после такого измерения может быть использована по назначению; испытания на твердость не требуют высокой квалификации; зная твердость, можно судить и о других механических свойствах.

Метод Бринелля. В качестве индентора используется стальной закаленный шарик, который вдавливают в испытуемый образец на специальном прессе (рис.3.8). В результате на поверхности образца образуется отпечаток в виде сферической лунки (рис. 3.9). Диаметр отпечатка измеряют в двух взаимно-перпендикулярных направлениях с помощью микроскопа Бринелля — лупы со шкалой. Число твердости НВ, кгс/м м², — это отношение приложенной нагрузки к площади поверхности отпечатка, его вычисляют по формуле НВ = 2P/D[D — (D2 — d2)]V, где Р — прилагаемая нагрузка; D и d — соответственно диаметр шарика и отпечатка.

На практике пользуются таблицей, в которой указаны значения твердости в зависимости от диаметра отпечатка. Диаметр шарика и нагрузку выбирают так, чтобы соблюдалось соотношение d = (0,25…0,5) D, т.е. для разных материалов эти параметры различны. При диаметре индентора 10 мм, нагрузке 3000 кгс (29430 Н) и времени выдержки под нагрузкой 10 с твердость обозначается только цифрами и латинскими буквами, например 200 НВ. Эти условия приняты для определения твердости сталей и чугунов. При изменении условий испытаний помимо значений твердости указываются диаметр шарика, усилие и время выдержки под нагрузкой. Например, 185 НВ/5/750/20, здесь 5 — диаметр шарика в мм, 750 — нагрузка в кгс (7 350 Н), 20 — время выдержки под нагрузкой в с.

Метод Бринелля не является универсальным. Он не позволяет испытывать материалы с твердостью более 450 НВ (может деформироваться шарик), а также образцы толщиной менее десятикратной глубины отпечатка.

Между твердостью по Бринеллю и пределами прочности и текучести соблюдаются следующие примерные соотношения: для стали НВ/3, НВ/6; для алюминиевых сплавов 0,362 НВ; для медных сплавов 0,26 НВ.

Твёрдость по Бринеллю определяется по формуле, указанной в таблице 1(когда усилие выражено в кгс). При определении твёрдости по Бринеллю за диаметр отпечатка d принимают среднеарифметическое значение результатов измерений.

Обозначается твёрдость по Бринеллю численным значением и символом HB, после которых указывается диаметр шарика и приложенное усилие. Только когда твёрдость по Бринеллю определяется шариком диаметром 10 мм при усилии 3000 кгс и продолжительности выдержки 30 секунд, обозначение результата представляет собой лишь числовое значение и HB, например 285 HB.

Метод Роквелла — твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Твёрдость, определённая по этому методу, является безразмерной и обозначается HR, HRB, HRC и HRA; твёрдость вычисляется по формуле HR = 100 (130) − kd , где d — глубина вдавливания наконечника после снятия основной нагрузки, а k — коэффициент. Таким образом, максимальная твёрдость по Роквеллу по шкалам A и C составляет 100 единиц, а по шкале B — 130 единиц.

Таблица некоторых (с точностью до 0,1) значений твёрдости по Бринеллю,

диаметр шарика 10 мм; d (mm) - диаметр отпечатка шарика

Метод Бриннеля — один из основных методов определения твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения.

,

где — приложенная нагрузка, H;

— диаметр шарика, мм;

— диаметр отпечатка, мм,

,

где — глубина внедрения индентора.

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм. В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ISO и ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в кгс/мм². Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

Типичные значения твёрдости для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик. Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

- Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

При выборе паркета покупатель сталкивается со множеством характеристик, ранее ему не знакомых. Одной из них является Твердость по Бринеллю , которая чаще всего используется для оценки твердости полов из разных пород древесины. Иногда в тех же целях применяются и другие методы, например, шкала Янка (широко используется в США).

Автор метода — шведский ученый Юхан Андерс Бринелль, предложивший в 1900 году измерять твердость металлов с помощью вдавливания с определенной силой в их поверхность металлического шарика. Позже метод был применен для определения твердости древесины. По диаметру оставленного шариком отпечатка оценивают степень твердости образца.

В качестве индентора используется шарик из твердого сплава диаметром от 1 до 10 мм, в зависимости от материала исследуемого образца. От него же зависит и степень прилагаемой нагрузки. Для образцов из древесины используется нагрузка в 100 кг и шарик диаметром 10 мм.

Твердость по Бринеллю обозначают HB (BHN, HBS, HBW). Она рассчитывается по формуле:

Где F — приложенная сила;

S — площадь квадрата, в который вписана окружность полученного отпечатка.

Ниже приведены породы древесины и их показатели HB (чем выше число, тем тверже древесина):

Нетрудно заметить, что у хвойных и быстрорастущих лиственных пород твердость гораздо ниже, чем у медленно растущих лиственных пород, например, дуба. Кроме того, показатель твердости древесины зависит от климатических условий, в которых дерево росло, так что у одной и той же породы твердость может варьироваться. К примеру:

- Вишня – от 3,0 до 3,2

- Ясень – от 3,3 до 4,1

- Клен – от 3,2 до 4,2

- Дуб – от 2,9 до 3,7

- Бук – от 2,7 до 4,0

- Береза - от 2,2 до 2,7

- Сосна – от 1,3 до 1,8

Почему нужно знать твердость древесины по Бринеллю?

Эта информация важна, т. к. позволяет судить о прочности и потенциальной износостойкости конкретного продукта, будь то массивная доска, штучный паркет или инженерные конструкции. Чем мягче слой износа паркета, тем легче он будет повреждаться от твердых предметов (например, ножек мебели, каблуков и т. п.) и быстрее изнашиваться с годами.

Особенно это актуально для мест высокой проходимости: прихожих, детских, кухонь. В таких помещениях рекомендуют укладывать паркет, сделанный из пород высокой и средней твердости. Например, бамбуковый паркет для детской.

Обычно производители широко применяют в изготовлении паркета древесину пород средней твердости (дуб, ясень), реже – древесину сверхтвердых пород (ятоба, сукупира, ярра, венге и др.). При этом стоимость массивной доски тем выше, чем тверже древесина, из которой она сделана. Исключение – паркет из бамбука, сверхпрочный, но при этом доступный по цене. Пример: массивная доска из Бамбука от Amigo.

Для паркетной доски твердость древесины тоже имеет значение, однако нужно иметь в виду, что чем тоньше слой ценной древесины, тем меньшую нагрузку принимает он на себя. Поэтому при производстве шпонированной паркетной доски (ценный слой – 0,5-1,5 мм) в качестве промежуточного слоя используется сверхтвердая HDF-плита, выдерживающая высокие нагрузки.

Кто предложил впервые метод?

Метод Бринелля впервые предложил шведский инженер Юхан Август Бринелль в 1900 году, и стал широко применяемым и эталонным методом измерении твердости.

Какие твердомеры применяют для измерения твердости по методу Бринелля?

Для измерения твердости по Бринеллю применяют стационарные и переносные твердомеры.

В чем сущность измерения твердости по методу Бринелля?

Сущность метода Бринелля заключается в постепенном внедрении индентора со строгими геометрическими размерами в исследуемый образец с определенной нагрузкой, и последующим определением твердости по диаметру отпечатка.

Какой индентор применяют для определения твердости по Бринеллю?

Для определения твердости по Бринеллю используют стальные или твердосплавные шарики с диаметрами 2,5 мм; 5 мм и 10 мм (также для определения твердости пластиков и твердых полимерных материалов используются шарики диаметрами 7,5 и 12 мм).

Как обозначается твердость по методу Бринелля?

Для металлов с твердостью менее 450 единиц используют стальные закаленные шарики (общепринятое обозначение HB).

Для металлов с твердостью от 450 до 650 единиц используют твердосплавный шарик (общепринятое обозначение HBW).

Для металлов с твердостью более 650 HBW метод Бринелля не используется.

Сводная таблица для выбора методики проведения испытания.

Традиционно для выбора методики проведения испытания по методу Бринелля применяются сводные таблицы, одна из которых представлена ниже.

Условия испытания металлов на твердость по Бринеллю.

Чем измеряют диаметр отпечатка по Бринеллю?

После окончания испытания измеряют диаметр отпечатка с помощью микроскопа с общим увеличением 20х, 40х или 50х, оснащенного окуляром с измерительной визирной шкалой или окулярным микрометром.

Затем по размеру отпечатка и таблицам с эмпирическими данными определяют твердость по Бринеллю.

Твердость определяют методом вдавливания с достаточно большой нагрузкой. Методы Роквелла и Бринелля.

Сущность процессов, происходящих в металле при определении твердости методом вдавливания.

Преимущества измерений твердости по сравнению с другими способами определения механических свойств.

Измерение твердости проводится быстро. Например, при вдавливании по методу Роквелла за 30-60 секунд, а по методу Бринелля за 1-3 минуты.

Твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях, не превышающих (для некоторых способов измерения) десятых долей миллиметра, например, в поверхностных слоях цементированной, азотированной или закаленной стали.

Какие свойства металлов (механические и технологические) можно определить по значениям твердости?

МетодБринелля. Что называется твердостью по Бринеллю и как она обозначается? Применяемые наконечники и нагрузки. Порядок замера твердости по Бринеллю. Преимущества и недостатки метода. Область применения.

Для замера твердости испытуемый образец ставят на столик, расположенный на подъемном винте. Подъемным винтом при помощи маховика поднимают стол с образцом до соприкосновения образца с шариком и поджимают образец до отказа к шарику, создавая этим предварительную нагрузку. Основная нагрузка на образец через шарик прилагается при помощи рычажной системы, работающей от электромотора. На длинном плече рычага имеется подвеска, на которой

Для подачи на шарик основной нагрузки включить электромотор, нажав на кнопку на корпусе прибора.

После автоматического отключения электромотора опустить столик вращением маховика.

Замерить с помощью лупы Бринелля диаметр отпечатка по схеме, приведенной на рис.2. На рис. 1 dопт = 3,5 мм.

По найденному диаметру отпечатка, пользуясь таблицей (см. приложение) или формулой (2), найти число твердости по Бринеллю (НВ) в кг/мм2.

На прессе Бринелля нельзя испытывать твердость тонкого материала, поскольку стальной шарик продавливает этот слой. Толщина испытуемого должна быть не меньше 10-кратной глубины отпечатка.

Невозможность производить испытания металлов, имеющих твердость более 450 ед. по Бринеллю, так как при этом деформируется сам шарик, и результаты испытания будут неточными.

Преимущества метода Бринелля

Преимуществами этого метода являются: простота, достаточная точность, минимальные требования к чистоте поверхности по сравнению с другими методами, а также наличие устойчивой связи НВ с величиной σв.

Прибор для замера твердости по Роквеллу. Как обозначается твердость по Роквеллу? Применяемые наконечники и нагрузки, правило выбора. Порядок измерения твердости. Шкалы, по которым производится отсчет. Преимущества и недостатки прибора Роквелла.

О твердости материала судят не по диаметру отпечатка, а по глубине лунки, образующейся после вдавливания конуса или шарика, величина которой определяется в ходе испытаний по разности глубин вдавливания индентора под действием двух последовательно приложенных нагрузок (предварительной и основной). Эта разность характеризует твердость испытуемого материала по Роквеллу (HR).

Для численной характеристики твердости введена условная шкала с цифрами, нанесенными в порядке, обратном перемещению индентора в момент приложения нагрузки, причем внедрение наконечника на 0,002 мм соответствует перемещению стрелки индикаторной головки на одно деление. Число твердости по Роквеллу есть отвлеченное число. Оно сопровождается буквами HRC, HRB или HRA в зависимости от условий испытания (используемого индентора и общей нагрузки). Числа твердости по Роквеллу, выраженные в условных единицах, связываются с углублением конуса или шарика формулами (3), (4).

HRC = 100 - ((h-h0)/0,002) (3)

HRB = 130 - ((h-ho)/0,002) (4), где

h0 - глубина внедрения наконечника в испытуемый образец под действием предварительной нагрузки;

h - глубина внедрения наконечника под действие общей нагрузки.

На циферблате индикатора (рис.1) имеются две шкалы - красная внутренняя и черная наружная.

Рис. 1. Индикатор

Красной шкалой пользуются при испытаниях на твердость шариком: она смещена относительно нулевого положения черной шкалы на 30 делений. Необходимость смещения вызвана тем, что глубина вдавливания при стандартных нагрузках на шарик получается более 0,2 мм, т.е. стрелка при вдавливании делает поворот более чем на 100 делений.

Черной шкалой пользуются при испытании на твердость алмазным наконечником: ее нулевое положение совпадает с начальным положением стрелки.

При вдавливании стального шарика нагрузка составляет 100 кг, отсчет ведут по красной шкале. Твердость обозначают HRB.

При вдавливании алмазного конуса нагрузка составляет 150 кг, отсчет ведут по черной шкале. Твердость обозначают HRC.

При вдавливании алмазного конуса при нагрузке 60 кг и замере твердости алмазным конусом отсчет ведут по черной шкале, а твердость обозначают HRA.

Измерения алмазным конусом с нагрузкой 150 кг (HRC) проводят:

а) для материалов с твердостью более НВ 450;

б) для материалов средней твердости более НВ 230, как более быстрым способом определения, оставляющим, кроме того, меньший след на измеряемой поверхности, чем при испытаниях по Бринеллю;

в) для определения твердости тонких поверхностных слоев (не менее 0,5 мм).

Измерения алмазным конусом с нагрузкой 60 кг (HRA) применяют для очень твердых металлов (более НВ 700), например, твердых сплавов, когда вдавливание алмазного конуса с большой нагрузкой может вызвать выкрашивание алмаза, а также для измерения твердых поверхностных слоев толщиной 0,3-0,5 мм.

Визуально проверить соответствие индентора и нагрузки, установленных на приборе:

Установить образец на столик, расположенный на подъемном винте.

Дать предварительную нагрузку, поднимая столик с образцом поворотом маховика и следя за движением стрелок (большой и маленькой) на шкале прибора. Предварительную нагрузку контролировать по маленькой стрелке прибора: она должна встать вертикально и указывать на красную точку.

Поворотом шкалы совместить нуль черной шкалы с концом большой стрелки (для любого варианта: HRC, HRB, HRA).

Подать на индентор основную нагрузку ручным нажатием на педаль прибора и дождаться окончания выдержки (прибор с электромотором, длительность выдержки контролируется автоматически).

После снятия основной нагрузки при сохранении предварительного поджатая по показаниям большой стрелки записать результат измерения HRC (по черной шкале) или HRB (по красной шкале).

Разгрузить образец поворотом маховичка.

Преимущества метода Роквелла

Метод Роквелла получил широкое применение в лабораторной и производственной практике. Он позволяет замерять твердость на готовых деталях, так как на поверхности остается отпечаток очень малой величины, который не влияет на работу детали.

Этим методом можно проверять металлы очень мягкие и очень твердые, а также измерять твердость очень тонких деталей и поверхностных слоев. Данный метод отличается высокой производительностью.

Недостатки метода Роквелла

Недостатками этого метода являются необходимость соблюдения параллельности проверяемых поверхностей, относительно низкая точность измерений по сравнению с другими методами и необходимость более тщательной подготовки поверхностей.

Как определить предел прочности материалов, твердость которых измерена на приборе Бринелля или Роквелла. Для каких материалов можно произвести такое определение?

Для стали с НВ = 125-175 σв = 0,343 × НВ

Для стали при НВ более 175 σв = 0,362 × НВ

Для алюминиевого литья σв = 0,26 × НВ

Для бронзы и латуни отожженной σв = 0,55 × НВ

Для бронзы и латуни наклепанной σв = 0,40 × НВ

Для серого чугуна σв = 1/6 × (НВ-40)

Для цинкового сплава σв = 0,09 × НВ

Для вычисления предела прочности исследуемого материала необходимо выбрать расчетную формулу в зависимости от марки этого материала и произвести расчет, подставив в формулу значение твердости НВ.

Полученное значение σв выражается в кг/мм 2 . Для перевода этого значения в МПа необходимо его умножить на 9,8. Так 100 кг/мм 2 = 980 МПа.

Читайте также: