В каком случае детали из древесины соединяют на болтах кратко

Обновлено: 03.07.2024

Немаловажное значение при строительстве крыш имеют применяемые в работе материалы и крепёж.

Что необходимо знать при подборе и покупке крепежа.

Нагелями называют гибкие стержни, препятствующие взаимному сдвигу соединяемых элементов и работающие в основном на изгиб.

К стальным цилиндрическим нагелям относятся:

- болты, шпильки, глухари;

- гладкие цилиндрические стержни (штыри);

- гвозди, саморезы, шурупы и т.п.

Для крепления изделий из дерева также используется крепёж, изготовленный из стали, который либо сам по себе, либо в комплекте с гвоздями представляет собой прочные и легко устанавливаемые соединения.

1.1. Соединение на болтах

Болты — это цилиндрические стальные стержни, как правило, с гайкой и резьбой, пронизывающие соединяемые деревянные элементы перпендикулярно их поверхности.

Силовые болтовые соединения должны иметь не менее двух болтов диаметром не менее 12 мм и не более 24 мм (рис.2).

В целях уменьшения смятия древесины под гайкой ставится шайба из листовой стали, сторона которой определяется из условий работы её на изгиб и смятия древесины под шайбой.

Практически сторона квадратной шайбы принимается равной 4,5d (где d- диаметр болта).

Размеры квадратных шайб принимаются по диаметру болтов согласно табл.3 (рис.2).

Таблица 3: Сортамент болтов

| п/п | Диаметр болтов (мм) | Площадь сечения (см²) | Вес, кг | Размеры квадратных шайб болтов (мм) | |||||||

| по стер-жню, dбр | по наре-зке, dнт | по стер-жню, Fбр | по наре-зке, Fнт | 1 пог.м болта | одной гайки | рабочих болтов | стяжных болтов | ||||

| шести-гран-ной | квад-рат-ной | разме-ры, мм | вес 1 шайбы, кг | разме-ры, мм | вес 1 шайбы, кг | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | 6 | 4,701 | 0,283 | 0,173 | 0,22 | 0,004 | 0,004 | 30х30х3 | 0,01 | — | — |

| 2 | 8 | 6,377 | 0,505 | 0,316 | 0,39 | 0,008 | 0,007 | 40х40х4 | 0,048 | — | — |

| 3 | 10 | 8,051 | 0,785 | 0,509 | 0,62 | 0,014 | 0,014 | 50х50х5 | 0,095 | — | — |

| 4 | 12 | 9,727 | 1,13 | 0,744 | 0,89 | 0,020 | 0,021 | 60х60х6 | 0,164 | 45х45х4 | 0,06 |

| 5 | 16 | 13,4 | 2,01 | 1,408 | 1,58 | 0,052 | 0,053 | 80х80х8 | 0,386 | 55х55х4 | 0,088 |

| 6 | 20 | 16,75 | 3,14 | 2,182 | 2,47 | 0,093 | 0,095 | 100х100 х10 | 0,760 | 70х70х5 | 0,18 |

| 7 | 24 | 20,1 | 4,521 | 3,165 | 3,55 | 0,141 | 0,144 | 120х120 х12 | 1,341 | 90х90х7 | 0,42 |

| 8 | 27 | 23,1 | 5,722 | 4,18 | 4,49 | 0,182 | 0,187 | 140х140 х14 | 2,091 | 100х10 х8 | 0,591 |

| 9 | 30 | 25,45 | 7,065 | 5,06 | 5,55 | 0,291 | 0,297 | 160х160 х15 | 2,93 | — | — |

| 10 | 36 | 30,80 | 10,17 | 7,44 | 7,99 | 0,496 | 0,506 | 190х190 х18 | 4,957 | — | — |

Минимальные расстояния между болтами и минимальные удаления от кромок дерева устанавливаются с учётом допустимых напряжений скалывания древесины. О чём более подробно будет рассказано в следующих разделах сайта.

В капитальном строительстве, когда требуется надёжность и устойчивость конструкции, болты могут применяться только в том случае, когда с помощью специальных средств (например, скоб) будет предотвращено возникновение сдвига в швах контакта (узел 33).

Например, могут быть использованы калиброванные отверстия, т.е. такие, когда диаметр отверстия равен диаметру болта, или же проведено последующее заполнение промежутка между стержнем болта и краями отверстия.

Болты применяются в конструкциях, работающих на растяжение при подвеске строительных элементов (рис.3) и как ненесущие соединения в виде зажимных болтов.

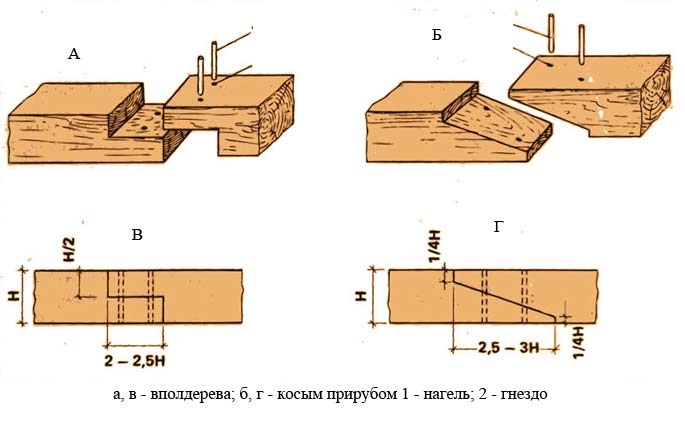

1.2. Соединение на стержневых нагелях

Стержневые нагели — это цилиндрические стальные стержни, как правило, без гайки и резьбы которые вгоняются в просверленные отверстия уменьшенного на 0,2…0,5 мм диаметра (рис.3 поз.6).

У стягивающих болтов (рис.3 поз.1) под головкой (рис.3 поз.2) и гайкой (рис.3 поз.3) устанавливаются шайбы (рис.3 поз.5).

Рекомендуется устанавливать по обе стороны большие и толстые шайбы.

Применение стержневых нагелей имеет большое значение для несущих соединений, т.к. при нём можно не опасаться деформаций из-за выборки зазоров в отверстиях и ползучести конструкций.

Соединения с помощью стержневых нагелей позволяют добиться высоких показателей: при небольшой площади они могут воспринимать сравнительно большие нагрузки.

Их лучше всего применять для пакетов досок, а также для соединения со стальными элементами, находящимися внутри конструкции (узел — 35).

На рисунке узла -34 приведен вариант крепления конькового узла стропильной фермы. Брусчатые раскосы прикреплены к верхнему поясу четырьмя нагелями. В середине — стяжные болты. Верхние пояса стропил скреплены с коньковой подбалкой болтами.

На эскизе узла 35 приведён вариант крепления двухветвевой стойки с одинарным ригелем. Такое крепление даёт практически жёсткое соединение двухветвевой стойки с одинарным ригелем с помощью расположенных по кольцу нагелей.

Стяжные болты обеспечивают плотность соединения и используются при монтаже стропильной системы и стеновых перегородок.

В выше рассмотренных соединениях следует использовать не более 4-х стержней на соединение.

Минимальный диаметр стержневого нагеля 8 мм.

Глухие стальные цилиндрические нагели следует заглублять в древесину не менее, чем на 5 диаметров.

При использовании нагелей большого диаметра возможно появление трещин на концах соединяемых элементов, вызванное скалыванием древесины вдоль волокон.

Поэтому концевые расстояния принимают несколько больше, чем промежуточные.

2. Соединение деревянных конструкций на гвоздях

Тот факт, что гвозди имеют широкое применение, объясняется простотой их использования, достигаемой, в первую очередь, благодаря изобретению пневматического пистолета, с помощью которого может осуществляться автоматический забой гвоздей различной длины, вплоть до 120 мм.

Гвозди большего диаметра могут забиваться пневматическим способом после предварительной посадки.

Соединение на гвоздях имеет специфические особенности. В месте забивки гвоздя древесина сминается, образуя проволочные трещины, отщепы под гвоздём.

Частично эти недостатки устраняются применением гвоздей крестообразного профиля, для которых можно не сверлить отверстия даже при диаметре более 6 мм.

Их, как и обычные гвозди, забивают в древесину без предварительного рассверливания гнёзд.

Для гвоздей диаметром более 6 мм (а для древесины из ольхи — более 5 мм) требуется высверливать отверстия, равные 0,9 диаметра гвоздя.

Если же крепление конструкций гвоздями должно учитывать нагрузки на выдёргивание (повышенные ветровые нагрузки), то высверливание отверстий НЕДОПУСТИМО.

Ниже приведены некоторые виды гвоздей наиболее используемые в монтаже стропильной системы крыши.

2.1. Соединение на проволочных круглых гвоздях

Гвоздь круглый проволочный — наиболее часто встречающийся тип крепежа для деревянных соединений. У гвоздя ровная или потайная шляпка и гладкая ножка. В поперечном разрезе ножка представляет собой заострённый стержень в сечении круглый или квадратный с закруглёнными углами.

Толщина проволочных гвоздей колеблется в пределах d=0,8…8 мм. Длина проволочных гвоздей колеблется в пределах 8…250 мм.

Где 5 мм — диаметр (d) гвоздя, а 120 мм — длина (L) стержня гвоздя.

Сортамент гвоздей приведён в табл.4.

Таблица 4: Гвозди строительные проволочные круглые

При выполнении каркасных работ наиболее часто применяют гвозди длиной — 60, 75 и 100 мм. При облицовочных работах используются более короткие гвозди.

Гвоздь может быть оцинкованным и не оцинкованным. При гальванической оцинковке толщина образующегося защитного слоя цинка толще, поэтому такой гвоздь более устойчив к ржавчине. Поверхность у обычного гвоздя остаётся шершавой, благодаря чему трение между гвоздём и древесиной больше, чем у гвоздя с гальванической, оцинковкой.

В облицовочных (отделочных) работах используют оцинкованные или другим образом обработанные гвозди для того, чтобы руки работников всегда оставались чистыми и не пачкали облицовку.

2.2. Соединение на рифлёных зубчатых гвоздях

Гвоздь рифлёный (зубчатый). У такого гвоздя потайная (утапливаемая) шляпка и рифлёная ножка. В поперечном разрезе ножка представляет собой круглый стержень с закруглённым острым углом.

Толщина зубчатых гвоздей колеблется в пределах d=3…10 мм. Длина рифлёных гвоздей колеблется в пределах 25…100 мм.

Прочность на вытяжение из дерева у зубчатых гвоздей примерно в пять раз больше, чем у обычных гвоздей соответствующих размеров.

Поэтому их применение предпочтительно в тех соединениях, где требуется повышенная прочность на выдёргивание (повышенную ветровую нагрузку).

2.3. Соединение на резьбовых гвоздях

Гвоздь резьбовой (винтовой). У гвоздя потайная (утапливаемая) шляпка и ножка с пологой резьбой. Толщина резьбовых гвоздей колеблется в пределах d=1…10 мм. Длина проволочных гвоздей колеблется в пределах 8…150 мм.

Гвоздь может быть оцинкованным и не оцинкованным.

Они применяются в тех местах, где соединение может оказаться под воздействием переменных нагрузок.

Деревянный пол и наружную обшивку обивают резьбовыми гвоздями.

2.4. Соединение на шурупах

Как правило, соединения с помощью шурупов бывают односрезными и работают по восприятию усилий, действующих под прямым углом в направлении стержня.

.

Для винтов (шурупов) диаметр высверленных отверстий должен быть на 2…3 мм меньше диаметра самого винта (шурупа).

Если же крепление конструкций винтами (шурупами) должно учитывать нагрузки на выдёргивание (на повышенные ветровые нагрузки), то высверливание отверстий НЕДОПУСТИМО.

Рекомендуемый сортамент шурупов с потайной и полукруглой головкой приведён в табл.5.

Таблица 5: Сортамент шурупов

| п/п | Наименование | Диаметр, мм | Длина, мм | Примечание |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Шурупы с потайной и полукруглой головкой | 2 | 7, 10, 13 | х |

| 2 | 3 | 10, 13, 16, 20, 25, 30 | х | |

| 3 | 4 | 13, 16, 20, 25, 30, …60 | с градацией через 5 мм | |

| 4 | 5 | 13, 16, 20, 25, 30, …70 | с градацией через 5 мм | |

| 5 | 6 | 20, 25, 30 …100 | с градацией через 5 мм | |

| 6 | 8 | 50, 55, 60, …100 | с градацией через 5 мм | |

| 7 | 10 | 80, 90, 100 | х |

Рекомендуемый сортамент глухарей (винтов для дерева) приведён в табл.6.

Таблица 6: Сортамент глухарей (винтов для дерева)

| п/п | Наименование | Диаметр, мм | Длина, мм | Примечание |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Глухари (винты для дерева) | 6 | 35, 40, 50, 65 | х |

| 2 | 8 | 40, 50, 65, 80 | х | |

| 3 | 10 | 40, 50, 65, 80, 100, 120 | х | |

| 4 | 12 | 65, 80, 100, 120, 140, 160, 180 | с градацией через 10 мм | |

| 5 | 16 | 80, 100, 120, 140, 160, 180 | с градацией через 20 мм | |

| 6 | 20 | 120, 140, 160, 180, 200, 225, 250 | х |

Несущая способность шурупов и глухарей (винтов) определяется по правилам расчёта для стальных цилиндрических нагелей с диаметром d, равным диаметру ненарезной части винта, кроме случая, когда заглубление гладкой части винта в древесину менее 2d.

В этом случае расчёт следует вести по внутреннему диаметру ослабленного резьбой сечения. О чем более подробно будет рассказано в следующих разделах сайта.

3. Соединение на скобах, хомутах и анкерах

Вспомогательные стальные крепёжные детали (скобы, хомуты, анкера и др.) ставят чаще всего в узлах для соединения деревянных элементов в период сборки и монтажа, для соблюдения проектных размеров конструкций и при их работе на незначительные усилия.

Стальные скобы ставят в узлах конструкций из брусьев или брёвен. В зависимости от размеров сечений элементов и длины скоб диаметр их бывает 8…18 мм.

Забивают скобы в древесину без просверливания отверстий с таким расчётом, чтобы место забивки не совпадало с сердцевинной частью деревянных элементов.

А расстояния от вершины угла скобы до центра заглубления скобы в конструкцию должны быть одинаковыми.

Расстояние от центра забивки скобы до торца элемента (S1) принимают такое же, как и для нагелей (см. раздел по установке нагелей).

Таблица 7: Стальные крепления для деревянных конструкций

| п/п | Наименование | Эскиз | Ед-ца измер. | Размеры, мм | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Скобы строительные прямые | l/h | 150/70 | 200/80 | 250/90 | 300/100 | |||||

| 2 | d, мм | 8 | 10 | 8 | 10 | 8 | 10 | 10 | 12 | ||

| 3 | Масса, кг | 0,1 | 0,15 | 0,12 | 0,18 | 0,14 | 0,22 | 0,26 | 0,38 | ||

| 4 | Скобы строительные игловые | l/h | 350/110 | 400/120 | 450/130 | 500/140 | |||||

| 5 | d, мм | 10 | 12 | 12 | 16 | 12 | 16 | 16 | 18 | ||

| 6 | Масса, кг | 0,3 | 0,48 | 0,49 | 0,86 | 0,54 | 0,96 | 1,06 | 1,34 | ||

Таблица 8: Хомуты для подвески балок

| п/п | Наименование | Эскиз | Ед-ца измер. | Размеры, мм | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Хомуты для подвески балок | b, мм | 50 | 50 | 60 | 60 | 60 | 70 | 70 | 70 | |

| 2 | h, мм | 150 | 180 | 180 | 200 | 220 | 200 | 220 | 240 | ||

| 3 | Масса, кг | 2,2 | 2,35 | 2,37 | 2,46 | 2,55 | 2,48 | 2,58 | 2,67 | ||

Развёртка хомута для раскроя металла показана на рисунке ниже (рис.5).

Для крепления свесов кровли и стыка балок применяют Т-образные анкеры массой 2,19 кг.

Все вспомогательные стальные крепёжные детали (скобы, хомуты, анкера и др.) защищают от коррозии. Выступающие металлические части защищают деревянными элементами.

Качественные виды столярных соединений обеспечивают конструкции необходимую прочность, привлекательный внешний вид и плотность стыков. Любая разновидность пиломатериала подвергается стандартной распилке. В некоторых случаях такие элементы доставляют массу неудобств при возведении разных типов строений.

Все элементы конструкции усиливают при помощи железных скобок, клейкой массы. Благодаря этим дополнениям стыки не деформируются в ходе эксплуатации и способны выдержать различные типы нагрузок.

Содержание

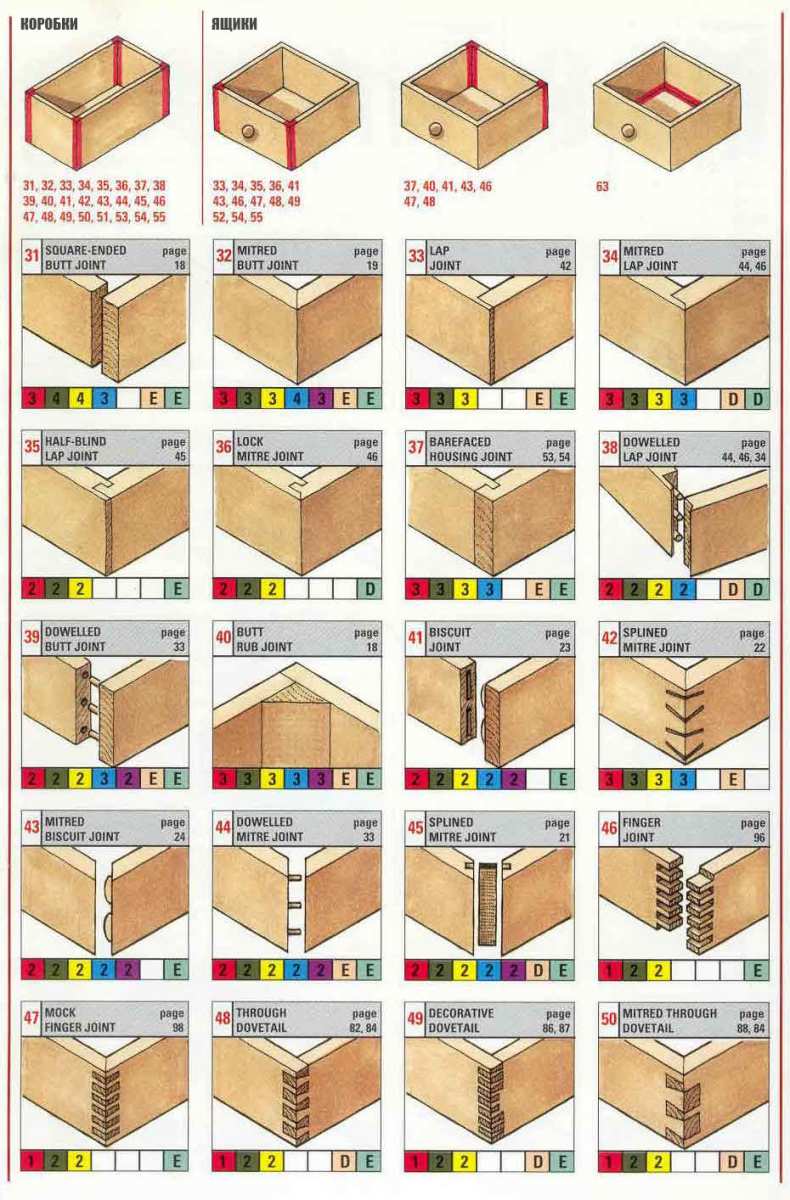

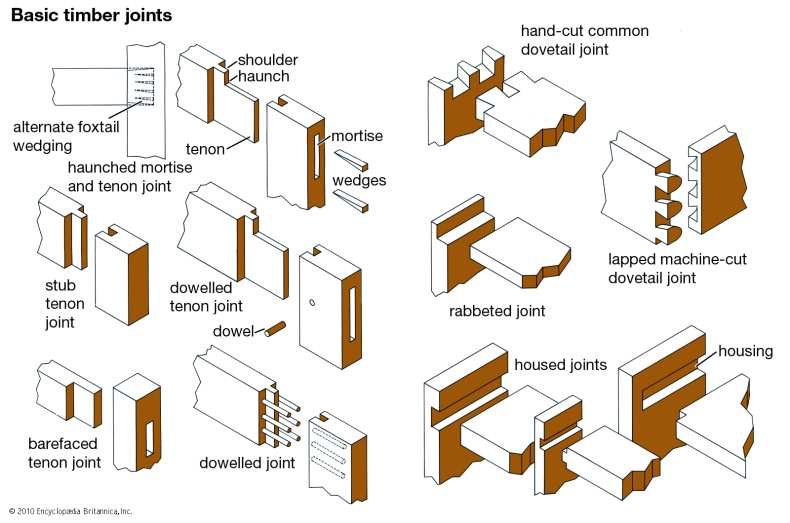

Разновидности столярных соединений

Профессиональные столяры выделяют несколько разновидностей соединений, которые чаще всего используются в работе.

Они делятся по нескольким признакам:

- Длина. Соединение древесных элементов осуществляется в зоне торцевых частей. Провести стыковку материала можно при использовании методики наращивания или наоборот сращивания деталей.

- Кромки. В данном случае осуществляют необычную стыковку нескольких элементов. Таким образом удается быстро нарастить необходимую ширину для всей конструкции.

- Угловые. Данная методика осуществляется при помощи соединения элемента под разным углом. Таким образом удается сформировать большое разнообразие необходимых компонентов, применяемых для возведения строительных конструкций и мебельных каркасов.

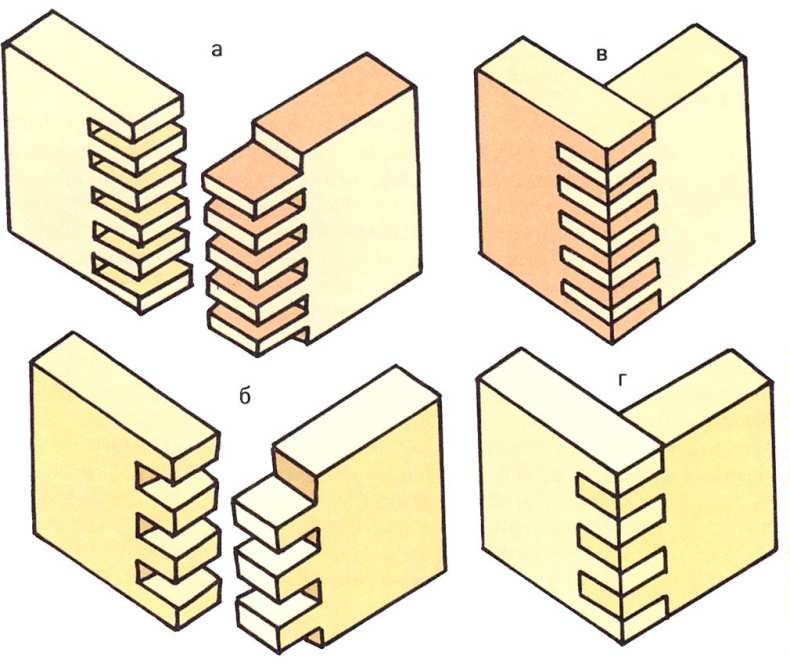

- Ящично — угловые. Этот тип выбирают в процессе вязки больших досок. Деревянные крепежи осуществляются без использования гвоздей.

Соединение разъемного и неразъемного типа

Благодаря такому типу соединений удаётся собрать и быстро разобрать деревянную конструкцию без нарушения ее целостности. Детали не деформируются.

При осуществлении разъемной сборки применяют варианты с резьбовой конструкцией.

Они делятся на несколько видов:

- Болтовое. В этом случае прибегают к использованию гайки, шайб и болтов;

- Шпилечное. Такая методика основывается на правильности стыковки деревянных деталей при помощи аккуратного ввинчивания винта в текстуру 1 элемента из дерева;

- Винтовое. Здесь осуществляют стыковку элементов при помощи винтов;

- Комбинированные. Такие способы крепежей деревянных элементов включают в себя чередование нескольких типов соединений.

Что же касается неразъемных видов, то они делятся на следующие виды:

- Применение клейкой массы. В данном случае соединение осуществляется при помощи нанесения небольшого количества клейкого состава на поверхность деревянных элементов. Преимуществом такого типа считают возможность получения прочной конструкции;

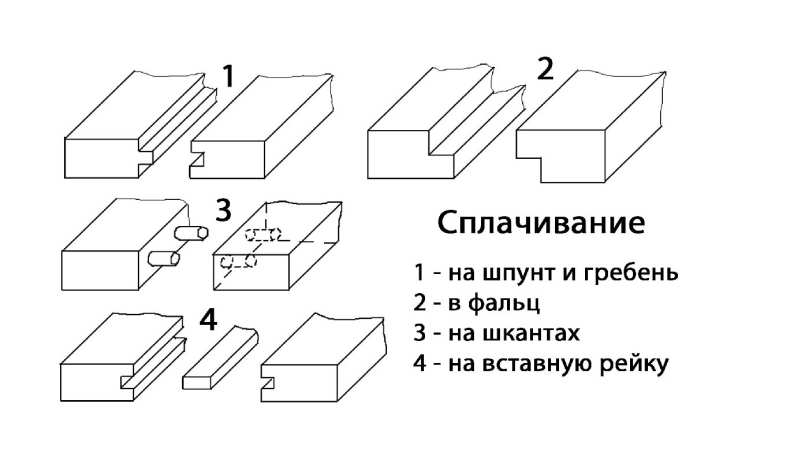

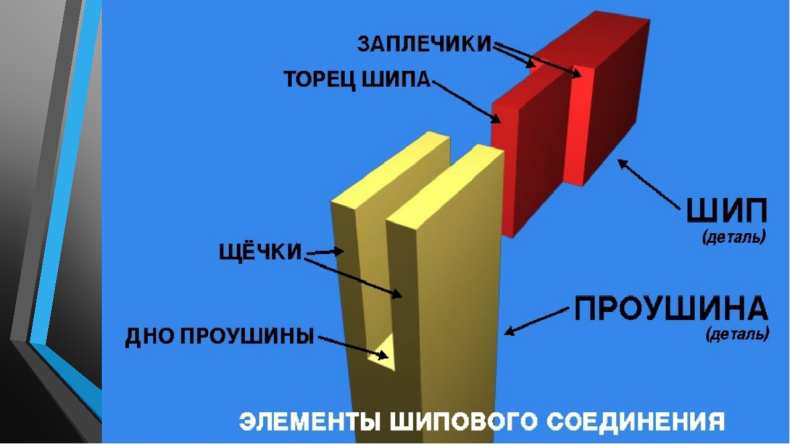

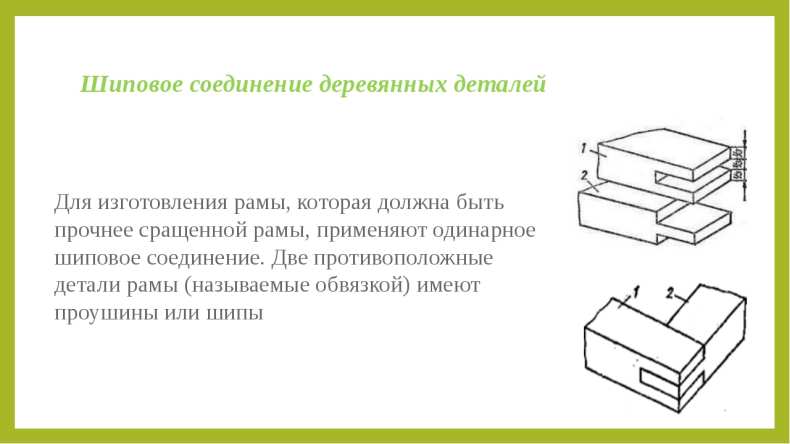

- Шиповые соединения. К этой категории относятся определенные типы крепежей, которые называют шпунт, гребень или шип;

- Соединение на ус. Такая разновидность соединения применяется в сложных конструкциях, которые нуждаются в правильном вуалировании торцевых частей. Угловые соединения считаются самыми прочными и выносливыми;

- Фолдинг. Подобную методику считают востребованной на этапах конструирования. Технология изготовления включает в себя формирование куба из плоских досок с клинообразным пазом. Элементы крепят в радиальном направлении друг другу. На внешней стороне под пазом фиксируют целлофан.

- Перед началом формирования готового короба фальцы покрывают тонким слоем клея. Благодаря целлофану конструкция становится более надежной и эластичной в зоне сгибов;

- Гвозди и крепежные скобы. Данный тип относят к быстровыполнимой технике крепежей. Благодаря стойкости конструкция способна выдержать разные типы нагрузок. Древесная структура обеспечивает плотное прилегание железной основы к твердым волокнам.

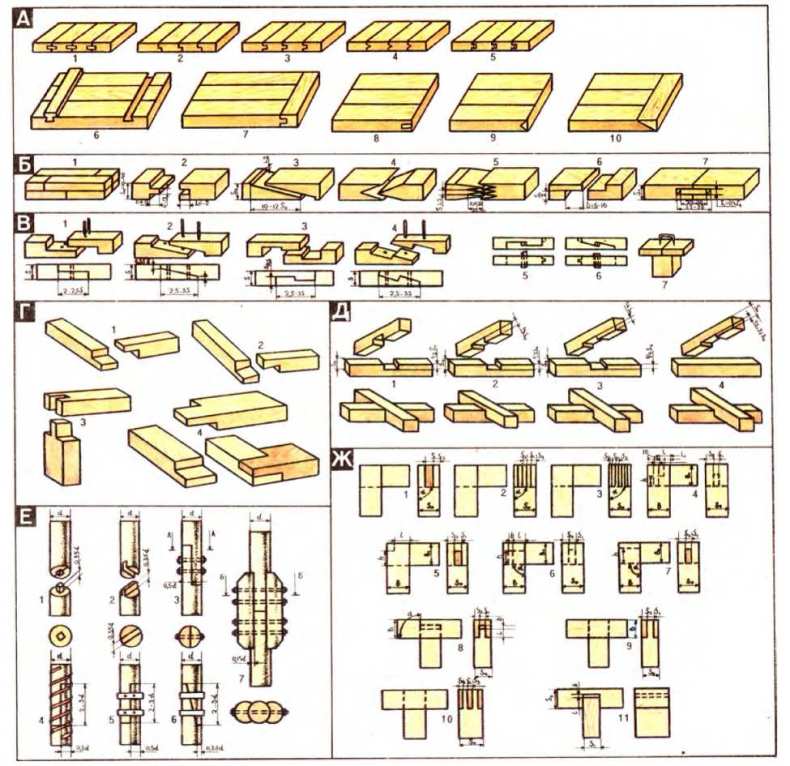

Как сплачивают доски

Деревянные ящики состоят из нескольких отдельных элементов пиломатериалов. Для создания подобных конструкций прибегают к методике сращивания, сплачивания и связки.

- Сплачивание представляет собой правильную стыковку деревянных деталей в соответствии с их параметрами. В данном случае учитывая толщину, ширину и расположение древесных волокон. Такой метод столярных соединений применяют для конструирования и создания объёмных композиций.

- При работе с цельными заготовками прибегают к использованию гвоздей, шурупов, специального клея. Метод сплачивания разъемных деталей нуждается в использовании шин и клиньев.

- Такой приём выбирают при соединении объемных элементов, которые схлестываются кромками. Тонкие доски при использовании технологии сплачивания могут деформироваться.

При выборе технологии сплачивания досок важно учитывать положение годичных колец на поверхности древесины. Если лесозаготовки соединяются кромками, то заготовки будут плотно прилегать друг другу.

Разъемные конструкции требуют правильного положения годичных приростов. Выпуклые элементы должны находиться в зоне плоскости разъема. При сооружении небольших конструкций их размещают в обратном направлении.

Такую разновидность столярного соединения рекомендуют применять для изготовления конструкций, которые будут применяться в условиях с высокой влажностью.

Выделяют несколько видов такого соединения. Они подразделяются на следующие группы:

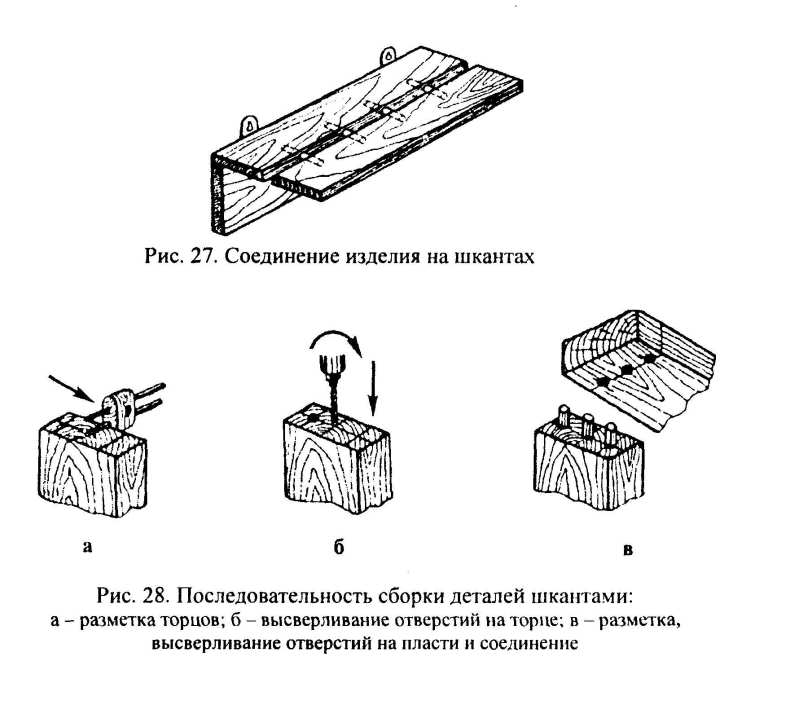

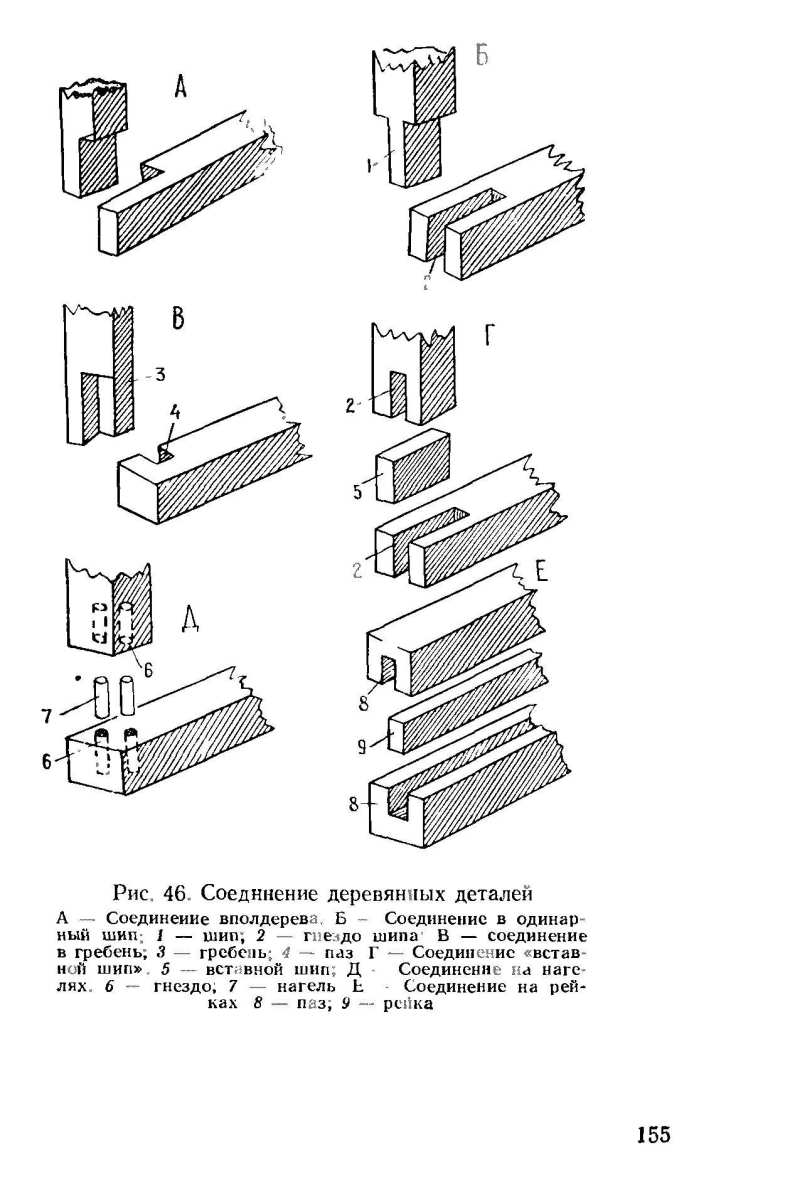

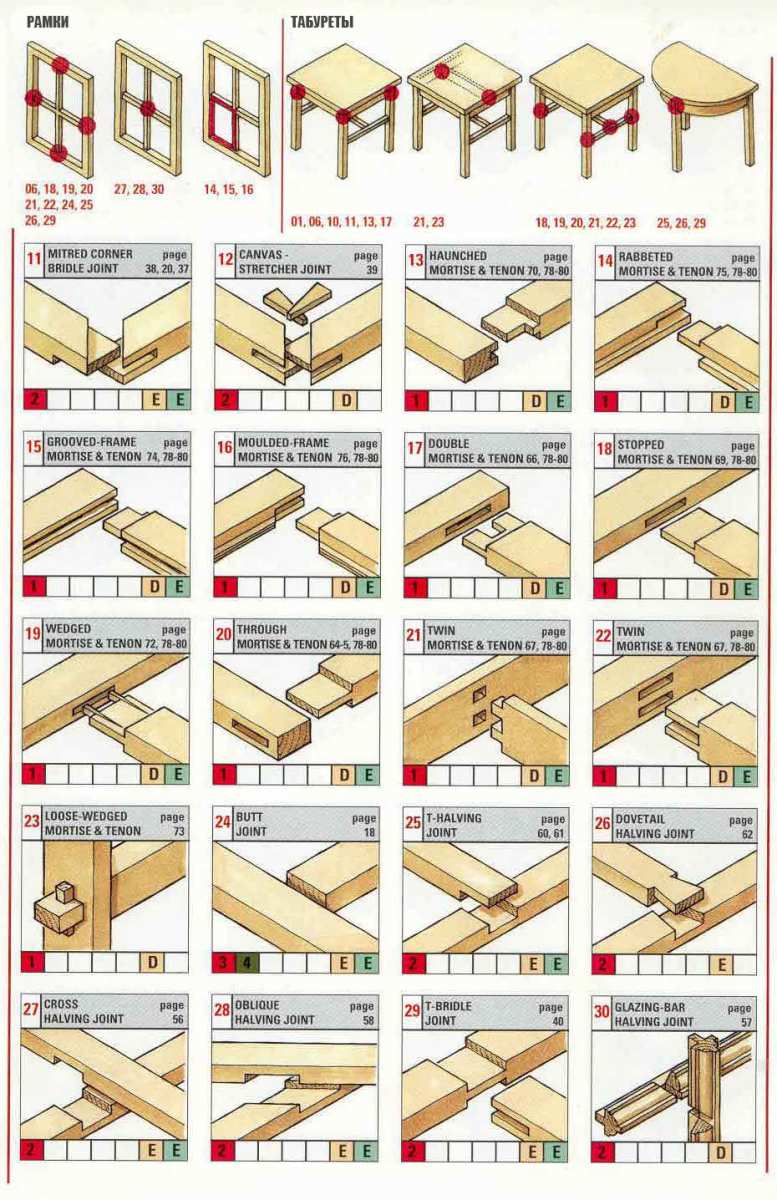

Начинающим домашним мастерам будет полезно узнать о методах соединения деревянных деталей. Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений и сплачиваний с использованием клея, гвоздей, саморезов или шкантов, либо вовсе без них.

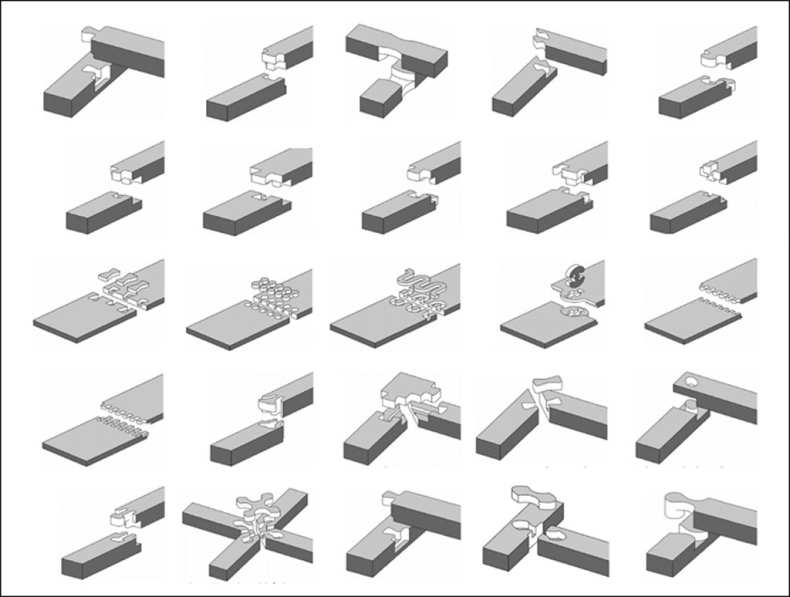

Правила выбора соединения в зависимости от типа нагрузки

1 — прямая накладка вполдерева; 2 — косая накладка; 3 — прямая накладка со ступенчатым стыком; 4 — накладка вполдерева с косым стыком; 5 — косой накладной замок; 6 — соединение вполдерева с косым шипом

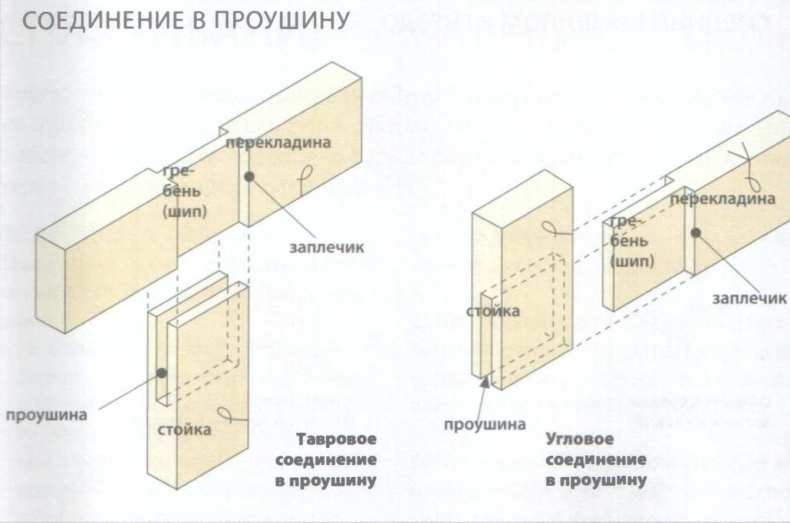

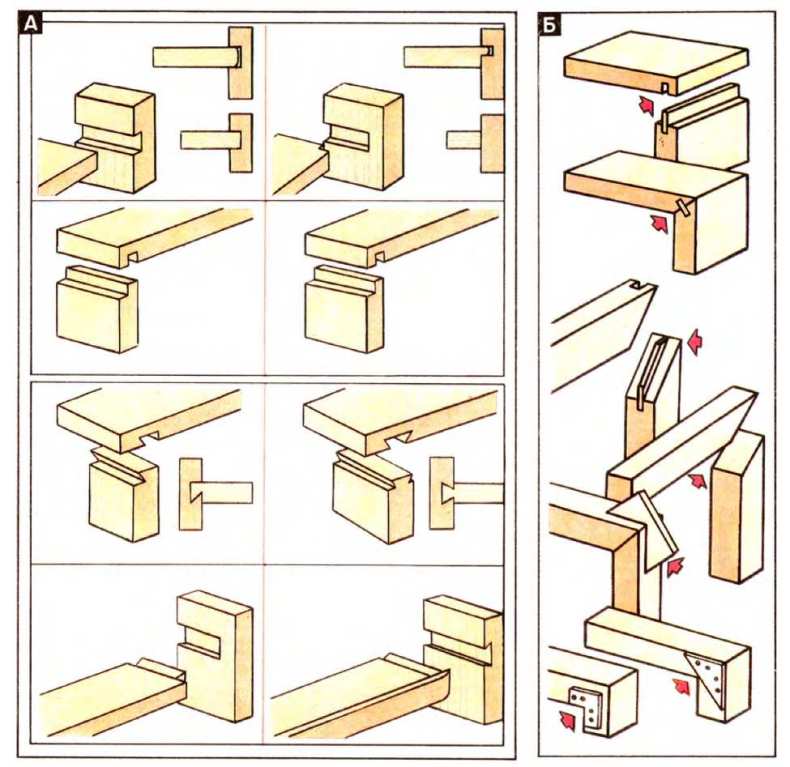

Угловые и боковые соединения применяются для соединения прямых деталей в ферму или каркас. Обычно эта часть конструкции опорная, поэтому основные нагрузки приходятся на смещение и сжатие. Если конструкция испытывает статичную предусмотренную нагрузку, на одной из деталей нарезают прямоугольный шип, а на другой — паз или проушину соответствующих размеров. Если возможно действие на разрыв конструкции, шип и паз нарезают в форме трапеции.

Угловые соединения: 1 — с открытым сквозным шипом; 2 — с глухим закрытым шипом; 3 — со сквозным косым шипом

Накладные крестовые и Т-образные соединения используют, как правило, для дополнительных связей между ответственными деталями конструкции. Основная нагрузка в них — на сжатие, смещение и разрыв. Первые два типа нагрузки устраняются подрубкой в полдерева или меньше с последующим совмещением деталей. Плечи зарубок принимают основную нагрузку на себя, остается лишь закрепить соединение шурупами или накладными скобами. В ряде случаев для укрепления связи используют шкант или вырубают шип с клином.

1 — крестовое соединение накладкой вполдерева; 2 — крестовое соединение с посадкой в одно гнездо; 3 — Т-образное соединение с потайным косым шипом; 4 — Т-образное соединение с прямой ступенчатой накладкой

Отдельный тип соединений — ящичные. Предназначены они для соединения досок под прямым углом. Обычно для ящичного соединения на каждой доске нарезают зубья, ширина которых равна расстоянию между ними. На разных досках зубья нарезаны со смещением, поэтому при соединении угол из досок выглядит как одно целое. Зубья также могут иметь клиновидную форму, препятствующую разрыву угла в одном направлении, либо скрепляются дополнительно клеем или гвоздями.

Ящичные угловые соединения: 1 — с прямыми сквозными шипами; 2 — с косыми сквозными шипами

Как сделать шиповое соединение

Для изготовления шипового соединения нужно обвести обе детали линией разметки по всем граням на расстоянии от торца, равном ширине соединения. На двух противоположных сторонах и торце линиями отмечается тело шипа, разметка на обеих деталях полностью идентична.

Шип подрезают с боков ножовкой для поперечного реза и скалывают древесину с помощью стамески. Ширину шипа делают на 2–3 мм больше для последующей точной обработки ножом или долотом. Паз вырезают ножовкой для продольного реза и скалывают стамеской, также оставляя небольшой припуск на обработку. Далее следует подгонка, в процессе которой детали совмещают и добиваются максимально плотного прилегания.

При Т-образном шиповом соединении на одной из деталей нарезают центральный шип или паз, а на другой выдалбливают проушину или делают две боковые подрезки в зависимости от типа первой детали. Для изготовления проушины используют стамеску, обращая наклонную часть лезвия внутрь отверстия. Если проушина не сплошная, шип делаю на 8–10 мм больше глубины и обрезают его конец в форме развернутого клина. Так при забивании шип сам себя разопрет, и деталь будет прочно посажена.

Для соединения широких деталей можно использовать ящичное соединение, нарезая несколько шипов и пазов. Самый простой способ скрепить шиповое соединение — просверлить его насквозь поперек шипов и забить в отверстие деревянный шкант (оконное угловое соединение).

Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера.

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3–5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

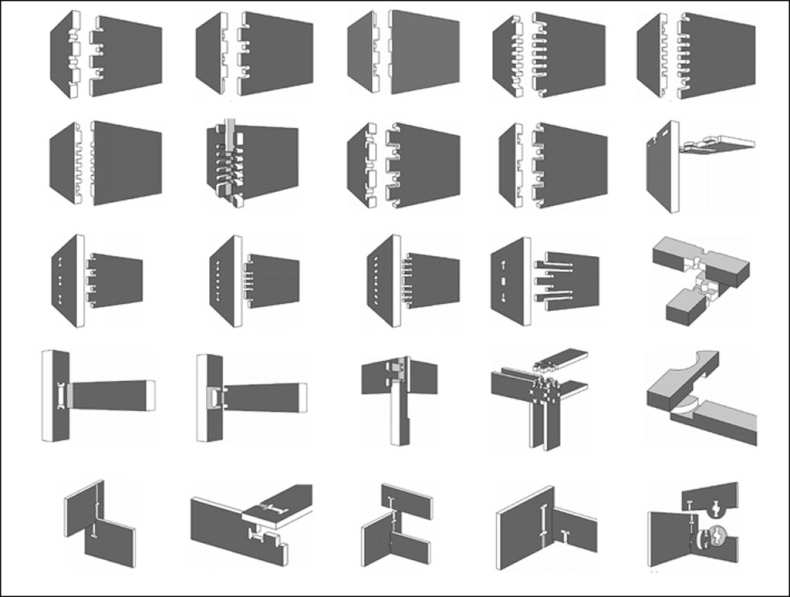

Как сплачивать элементы несущих конструкций

Для несущих конструкций используют два вида соединений — наращивание и сочленение. Самый простой способ срастить две детали — выполнить надрез ножовкой на половину толщины на одинаковом расстоянии от торцов, а затем сколоть топором лишнюю древесину. После сопоставления двух деталей соединение обычно скрепляют двумя накладными планками, прибитыми сбоку от разреза. Склеивание тоже возможно, но только при плотной подгонке деталей.

Надрезанные в полдерева торцы можно свести практически под любым углом, это основной метод соединения кровельных ферм. Для скрепления деталей необходима дополнительная стягивающая связь: брус прикладывают к соединенным деталям сбоку на расстоянии в 30–50 см от угла и подрубают в половину толщины по местам соприкасания, а затем скрепляют конструкцию гвоздями.

Часто вертикальные и наклонные конструкции нуждаются в опоре, например при соединении стропильной системы с балками перекрытия. В этом случае выполняется зарубка посадочных гнезд на горизонтальной балке, в которые будут вставлены стойки. Очень важно соблюдать угол наклона и делать подрубку не более чем на треть толщины бруса.

Соединения со специальными связями

Практически все столярные соединения выполняются с дополнительными укрепляющими связями. В самом простом примере роль таких выполняют гвозди или саморезы.

При наращивании деталей узел может укрепляться сквозным болтовым соединением, хомутами, скобами и глухарями, либо его просто обматывают холоднокатаной проволокой. Сращенные вертикальные опоры достаточно скрепить двумя накладными планками — деревянными или металлическими.

Угловые соединения чаще всего скрепляют скобами, накладными пластинами или уголками. В случаях, когда надо сохранить небольшую подвижность соединения, используют один сквозной болт, который либо прошивает поперек место накладки деталей, либо стягивает их в продольном направлении с минимальным отступом от накладки.

Место крепления специальной связи должно быть удалено от края не менее чем на 10 диаметров крепежного элемента и не иметь пороков. Важно помнить, что часто связи не обеспечивают общую прочность соединения, а только компенсируют неучтенную нагрузку.

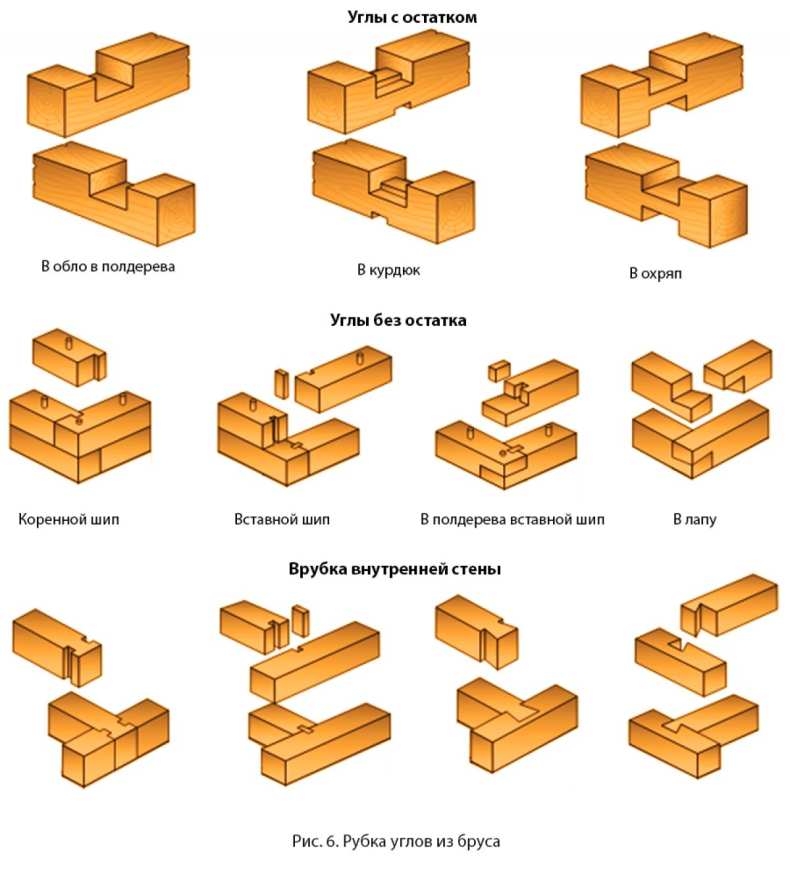

С древних времён, после освоения орудий труда, человек приступил к строительству жилища из дерева. Пройдя эволюцию, человек тысячелетиями продолжает улучшать строительство своего жилища. Конечно современные технологии упростили строительство, дали широкую возможность для фантазии, но основные знания о свойствах деревянных конструкций переходят из поколения в поколонее. Рассмотрим способы соединения деревянных деталей.

Содержание

Рассмотрим способы соединения деревянных деталей, с которыми сталкиваются начинающие мастера. В основном это плотничные соединения, передаваемые из поколения в поколение, эти навыки применяются уже не одно столетие. Прежде чем приступить к соединению древесины, мы подразумеваем, что древесина уже обработана и готова к употреблению.

Первое основное правило, которое следует выполнять при соединении деревянных деталей - тонкую деталь крепят к более толстой.

Наиболее часто встречающиеся способы соединения древесины, которое понадобится при строительстве приусадебных построек бывает нескольких видов.

Соединение в торец

Это один из самых простых способов соединения (сплачивание). При этом способе необходимо как можно более плотно подогнать поверхности двух соединяемых элементов. Детали плотно прижимают друг к другу и скрепляют при помощи гвоздей или шурупов.

Способ простой, но для получения качества изделия необходимо выполнить несколько условий:

-длина гвоздей должна быть такая, что бы они пройдя через всю толщину первой заготовки, зашли своим острым концом в основу другой детали на глубину равную не менее ⅓ длины гвоздя;

-гвозди не должны располагаться на одной линии, а количество их должно быть не менее двух. То есть один из гвоздей смещают от осевой линии вверх, а второй наоборот вниз;

-толщина гвоздей должна быть такова, чтобы при их забивании в древесине не появилась трещина. Избежать появление трещины в древесине поможет предварительное сверление отверстий, причём диаметр сверла должен быть равный 0,7 диаметра гвоздей;

-для получения лучшего качества соединения, соединяемые поверхности предварительно хорошо смазать клеем, причем лучше применять влагостойкий клей, например эпоксидный.

Соединение в наклад

При этом методе, две детали накладываются одна на другую и скрепляются при помощи гвоздей, шурупов или болтов. Деревянные заготовки, при этом способе соединения, могут размещаться по одной линии или смещаться под определенным углом друг относительно друга. Для того что бы угол соединения заготовок был жестким, необходимо скрепить детали не менее, чем четырьмя гвоздями или шурупами двумя рядами по две штуки в ряду.

Если вы крепите при помощи только двух гвоздей, шурупов или болтов, то располагать их следует по диагонали. Если гвозди будут иметь сквозной выход через обе детали, с последующим загибанием выступающих концов - этот способ соединения значительно увеличит прочность. Соединение в наклад не требует высокой квалификации мастера.

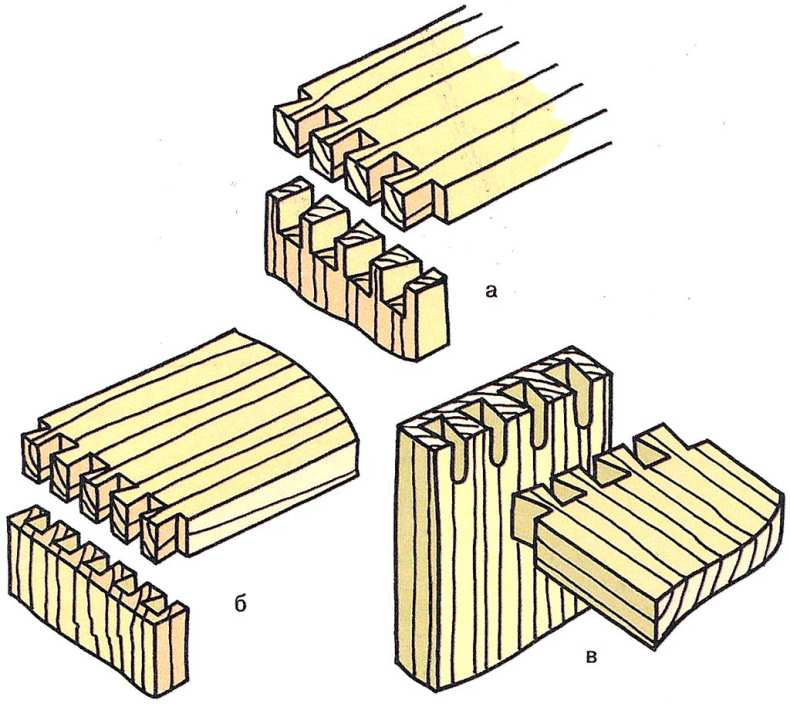

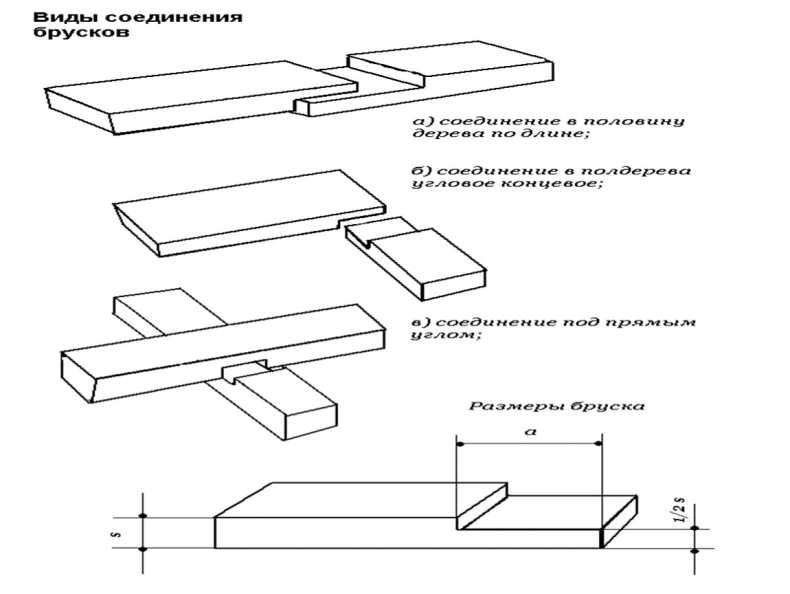

Соединение в полдерева

Этот способ более сложный, он требует уже определенных навыков и более скрупулезного подхода к работе. Для такого соединения, в обеих деревянных заготовках делают выборку древесины на глубину равной половине их толщины, и шириной, равной ширине соединяемых деталей.

Соединять детали в полдерева можно под различными углами.

Важно соблюдать следующее правило:

-чтобы угол выборки на обеих деталях был равным, а ширина обеих выборок строго соответствовала ширине детали. При соблюдении этих условий, детали плотно прилегают к друг другу, а их кромки разместятся в одной плоскости. Скрепляют соединение гвоздями, шурупами или болтами, а для усиления прочности все так же используют клей. В случае необходимости, такое соединение может быть и частичное. То есть, конец одной из заготовок срезают под определенным углом, а в другой детали выполняют соответствующую выборку. Такое соединение применяется при угловом сплачивание. Оба шипа (выборки) в данном случае подрезают под углом 45 градусов, а стык между ними располагается по диагонали.

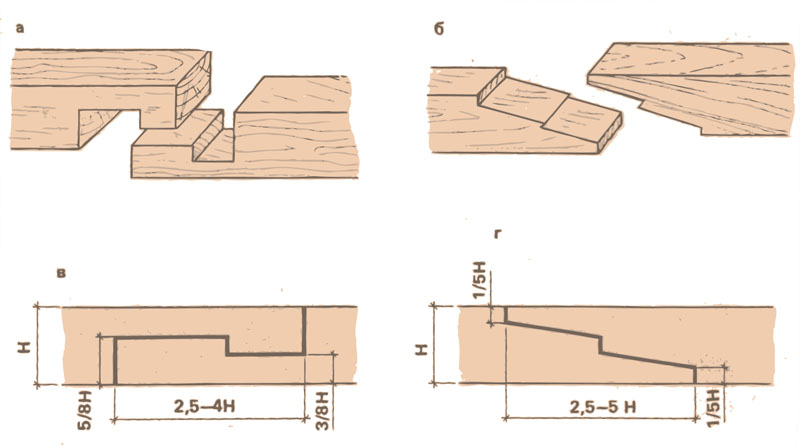

Сращивание по длине

Такое сращивание брусков и балок по длине имеет свои особенности.

На примет для вертикальных опор сращивание является простым.

Но совсем другое дело, когда балка или брус в месте сращивания подвержены нагрузкам на изгиб или кручение, в таком случае простым креплением гвоздями или шурупами не обойдёшься.

Сращиваемые детали срезают под углом (в косую накладку) и сжимают болтами. Количество болтов зависит от прилагаемых нагрузок, но их должно быть не менее двух.

Иногда устанавливают дополнительные накладки, например, металлические пластины, лучше с обеих сторон, сверху и снизу, для прочности можно дополнительно скрепить проволокой.

Соединение в шпунт

Такое соединение применяют при настилке пола или для досок обшивки. Для этого в грани одной доски выполняют шип , а в другой - паз.

При таком сращивании исключаются щели между досками, а сама обшивка приобретает красивый вид . Обработанная соответствующим образом пиломатериалы, поступают в торговую сеть, где их можно приобрести в готовом виде.

Примером таких материалов могут служить половая доска или вагонка.

Соединение “гнездо-шип”

Это одно из самых распространенных соединений деревянных деталей.

Такое соединение обеспечит прочное, жесткое и аккуратное сплачивание.

Само собой разумеется, что оно требует от исполнителя определенных навыков и аккуратности в работе.

При выполнении этого соединения, нужно помнить, что не качественное шиповое соединение не добавит надежности и не будет иметь красивый вид.

Шиповое соединение состоит из паза, выдолбленного или высверленного в одной из деревянных деталей, а так же шипа, выполненного на конце другого, прикрепляемого элемента.

Детали должны иметь одинаковую толщину, но если толщина разная, то гнездо изготавливается в той части, которая более толще, а шип изготавливается во второй, более тонкой части. Соединение выполняют на клею с дополнительным скреплением гвоздями, шурупами. При ввинчивании шурупа нужно помнить, что предварительное сверление облегчит этот процесс. Головку шурупа лучше утаивать, а направляющее отверстие должно составлять ⅔ диаметра шурупа и быть на 6 мм меньше его длины.

Одним из очень важных условий, является одинаковая влажность соединяемых деталей. Если соединяемые элементы имеют различную влажность, то при высыхании шип уменьшится в размере, что приведет к разрушению всего соединения. Именно поэтому соединяемые детали должны иметь одинаковую влажность, близкую к условиям эксплуатации . Для наружных конструкций влажность должна находится в пределах 30-25%.

Использование древесины для украшения построек.

Выбор древесины.

В резьбе для выполнения больших поделок с крупными элементами нередко используют древесину хвойных пород, как основную. Они доступны, а полосатая текстура может быть обыграна в орнаментах.

В качестве фона для накладной и прорезной резьбы , используется пихта.

Ценным материалом является кедр, его мягкая, с красивой текстурой и приятным желто-розовым или светло-розовым цветом ядра древесина. Древесина легко режется, мало растрескивается при усушке и устойчива к гниению.

Древесина груши используется для высокохудожественных деталей резьбы, так как она прочна и мало коробится от атмосферных воздействий.

Тополь, древесина очень мягкая и легкая - используется для изготовления резной декоративной колонны или фоновых щитов для крепления накладной резьбы.

Для изготовления цепочек из круглых колец хорошо использовать древесину яблони. Эту древесину используют в небольших поделках, в накладной резьбе. При этом используются пружинистые свойства яблони.

Так же используется древесина липы. Очень легкая, хорошо строгается, отлично сверлится и шлифуется.

Резьба из дуба трудоемка в изготовлении из-за его твердости.

Но дуб не боится влаги, не коробится. Изделия из натуральной древесины очень красивы, но бъют по карману. Для снижения стоимости изделия применяется шпонирование. Например, двери шпонированные выполняются , по заказу клиента, "под дуб". Получаем красивые двери, внешне схожи с натуральными, но по цене намного ниже.

Читайте также:

- Как сделать красивые ручки для школы своими руками

- Что такое обитель кратко

- Какие права человека связаны с его потребностями кратко

- По каким траекториям движутся космические аппараты к луне к планетам ответ кратко

- Как дошли до нашего времени народные песни которые были сочинены в древности ответ кратко