В чем различие процессов изготовления проволоки волочением и прокаткой кратко

Обновлено: 05.07.2024

Процессы обработки металлов давлением включают в себя прокатку, волочение, прессование, ковку, объемную и листовую штамповку.

Прокатка — процесс, при котором заготовка под действием сил трения втягивается в зазор между вращающимися валками и пластически деформируется ими.

Основными видами прокатки являются продольная, поперечная и поперечно-винтовая:

1. При продольной прокатке валки вращаются в разные стороны;

заготовка, получая поступательное движение, обжимается ими с уменьшением площади поперечного сечения и увеличением длины.

Этим способом изготовляют около 90% всей катаной продукции — заготовки, сортовой прокат, листы, полосы и ленты.

2. При поперечной прокатке валки вращаются в одну сторону. Прокатываемая между ними заготовка, получая вращательное движение, деформируется в поперечном направлении.

Этим способом получают, например, цилиндрические шестерни с накатанными зубьями, фасонные профили и другие изделия.

3. При поперечно-винтовой прокатке валки расположены под углом друг к другу и вращаются в одну сторону. Прокатываемая между ними заготовка, получая одновременно вращательное и поступательное движения, втягивается в зазор между валками и деформируется ими.

Этот способ применяют в производстве бесшовных труб, когда заготовка прошивается прошивнем на неподвижной оправке, и периодических профилей, т. е. профилей с меняющимся по длине сечением.

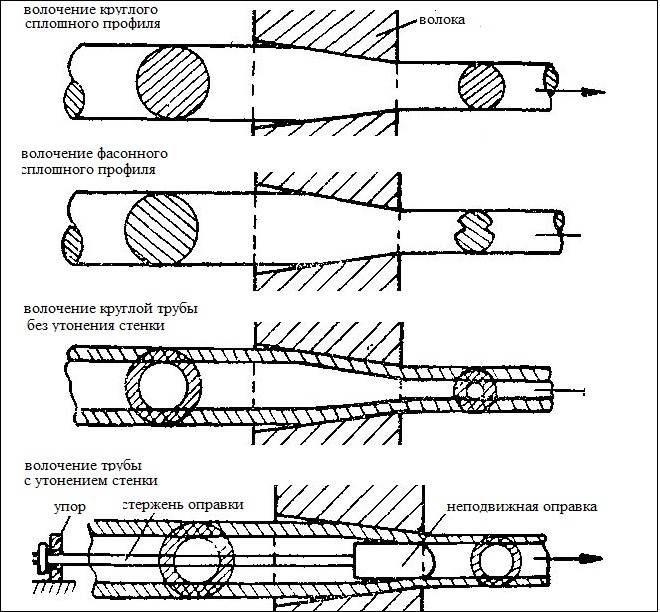

Волочение - процесс протягивания катаного или прессованного прутка (или трубы) через постепенно сужающееся отверстие в инструменте, называемом волочильной матрицей. Волочение обеспечивает точные размеры по сечению, высокую чистоту поверхности, увеличивает прочность материала. Этим способом получают проволоку, тонкостенные трубы, фасонные профили и т. п.

Прессование - процесс выдавливания металла заготовки из замкнутой полости контейнера через матрицу, площадь отверстия которой меньше площади поперечного сечения исходной заготовки. Прессованием получают изделия с разнообразными формами поперечного сечения.

1. При прессовании прутка заготовку укладывают в полость, контейнера. Давление пресса передается на заготовку пуансоном через пресс-шайбу.

При этом металл заготовки выдавливается в отверстие матрицы, укрепленной в матрицедержателе.

2. При прессовании трубы пуансон с пресс-шайбой выдавливает металл заготовки из контейнера в зазор, образованный матрицей, укрепленной в матрицедержателе, и иглой, т. е. толщина стенки трубы соответствует величине зазора.

При прессовании металл подвергается всестороннему сжатию и поэтому имеет весьма высокую пластичность, что позволяет обрабатывать низко-пластичные металлы и сплавы.

Ковка - процесс горячей обработки металлов давлением с помощью бойков или универсального подкладного инструмента. При ковке заготовка постепенно меняет форму за счет неоднократных ударов молота (ходов пресса) при кантовке, подаче, повороте заготовки.

Объемная штамповка - придание заготовке заданной формы и размеров путем принудительного заполнения материалом рабочей полости штампа, называемой ручьем. Различают горячую и холодную объемную штамповку.

Холодная высадка металлов - один из распространенных способов изготовления многих видов изделий, в том числе винтов, шурупов, болтов, гаек, шариков и т.п.

В процессе холодной высадки матрица воспринимает значительные ударные, растягивающие и изгибаюшие нагрузки. Контактные поверхности матриц подвергаются также существенному истирающему воздействию. Износ контактных поверхностей происходит главным образом по причине истирания этих поверхностей от трения заготовки в процессе ее пластической деформации. Поэтому основным фактором, определяющим время работы такого инструмента, является износоустойчивость и прочность материала, из которого изготовлен инструмент.

Наиболее эффективным способом увеличения стойкости холодновысадочного инструмента является оснащение его твердосплавными вставками. Твердосплавными вставками оснащаются матрицы, пуансоны, ножи и отрезные втулки автоматов для холодной высадки болтов, винтов и других метизов с диаметром высаживаемого стержня до 30 мм. Применение твердосплавных вставок в инструменте холодной высадки позволяет:

*увеличить производительность холодновысадочных автоматов;

*увеличить срок службы инструмента без переналадки;

*обеспечить высокое качество поверхности обрабатываемого металла;

*повысить точность размеров высаживаемых изделий:

*значительно снизить количество отходов обрабатываемого металла.

Высокая работоспособность твердосплавных матриц обеспечивается как применением специальных марок твердых сплавов, так и решением комплекса конструкторско-технологических мероприятий, которые сводятся, в основном, к повышению жесткости матрицы, надежному креплению твердосплавных вставок в обойме с учетом физико-механических свойств твердых сплавов.

Осадка металла – операция обработки металлов давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок (рисунок, позиция а). Осадку применяют для получения формы поковки, с целью уменьшения глубины прошивки, для обеспечения соответствующего расположения волокон в будущей детали (при изготовлении шестерней обеспечивается повышенная прочность зубьев в результате радиального расположения волокон), как контрольную операцию (из-за значительной деформации по периметру на боковой поверхности вскрываются дефекты)

При выполнении осадки требуется, чтобы инструмент перекрывал заготовку. Вследствие трения боковая поверхность осаживаемой заготовки приобретает бочкообразную форму, это характеризует неравномерность деформации. Повторяя осадку несколько раз с разных сторон, можно привести заготовку к первоначальной форме или близкой к ней, получив при этом более высокое качество металла и одинаковые его свойства по всем направлениям.

Прокатка - вид обработки металлов давлением, при котором металл, проходя между вращающимися валками, изменяет форму и размеры. Прокатка - непрерывный процесс, т.е. профиль прокатываемого металла изменяется по всей длине проката (профиль проката - поперечное сечение прокатанного металла).

Вальцовка - это местная прокатка, т.е. прокатка ограниченного участка слитка или другого вида заготовки.

В производстве ювелирных изделий применяется только холодная листовая и профильная прокатка. В условиях ювелирных заводов, фабрик и мастерских используют двухвалковые прокатные вальцы с электрическим и ручным приводом, рассчитанные на сравнительно небольшие заготовки.

Прокатка, вальцовка и волочение это ряд операций, которые подвергают металл различным деформациям.

При деформации металла происходят многочисленные взаимосвязанные процессы изменения структуры и свойств металла. Общие явления деформации - изменение формы отдельных зерен и блока связанных между собой кристаллитов - нагляднее всего можно проследить на примере процесса прокатки.

Упругая деформация. Она характеризуется тем, что образец при растяжении удлиняется в направлении действия силы, а при сжатии укорачивается в направлении приложенной силы; при снятии нагрузки образец принимает свою первоначальную форму. На практике это выглядит следующим образом: во время упругой деформации металлической заготовки наибольшая часть кристаллов подвергается только упругой деформации, но при этом некоторые кристаллиты подвержены и небольшой пластической деформации; наоборот, при отчетливо наблюдаемой пластической деформации всей заготовки только ее отдельные кристаллиты испытывают упругую деформацию.

Пластическая деформация. Каждой пластической деформации предшествует упругая. Но в то время как при упругой деформации после снятия нагрузки изменение формы прекращается, и структура приобретает исходную форму, при пластической деформации изменение формы сохраняется и после прекращения действия нагрузки.

В целях повышения пластичности слитков драгоценных металлов перед прокаткой их подвергают ковке, причем золотые и серебряные сплавы в холодном состоянии, платиновые - в горячем. Небольшие слитки проковывают вручную (молотком на наковальне), а слитки больших размеров - на ковочных прессах. После этого слитки отжигают. На вальцах с ручным приводом вальцуют и прокатывают мелкие заготовки при индивидуальном изготовлении ювелирных изделий.

Вид выходящей заготовки зависит от формы валков. Валки цилиндрические с гладкой поверхностью служат для прокатки листов, слитков в листы (ленты), прутков, проволоки на плоскость (расплющивание).

Валки профильные представляют собой цилиндры с проточками (желобками) разных профилей по окружности валка. Каждая проточка на валке носит название ручей. Каждая пара профильных валков образует систему калибров. Калибром называют просвет, образованный двумя ручьями совмещенных валков. Правила последовательного расположения калибров на валках называют калибровкой валков. В производстве ювелирных украшений нашли применение два вида калибров: квадратный и сегментный. Квадратный калибр образован двумя прямоугольными равнобедренными треугольниками (при совмещении валков). Квадратная калибровка валков обеспечивает прокатку слитков до проволоки нужного сечения. Сегментный калибр образован профильным валком с ручьями овального профиля (разных радиусов) и гладким валком (без ручьев). Сегментная калибровка позволяет получить заготовку для обручальных колец различной ширины и заготовку для деталей других колец.

Слиток прокатывают для уменьшения его толщины и увеличения длины; ширина слитка при этом почти не изменяется. Между вращающимися валками слиток обжимается по высоте и, вследствие трения между валками и поверхностью слитка, продвигается вперед. Эти два основных процесса лежат в основе прокатки.

При отливке металл получает первоначальную форму, которая в дальнейшем изменяется обработкой давлением для получения листа, проволоки и т.п. Вначале слиток протравливают и тщательным образом удаляют с его поверхности остатки буры и частицы шлака. Затем слиток подвергают интенсивной предварительной ковке. Только после того, как металл хорошо прокован и подготовлен, можно после промежуточного отжига приступить к его прокатке.

Прокатка листов.

Направление прокатки (по отношению к оси заготовки) можно менять только после промежуточного отжига, так, например, если необходимо получить квадратную пластину, то слиток сначала прокатывают в продольном направлении, затем отжигают и только после этого прокатывают в направлении, перпендикулярном к предыдущему. При прокатке материала, особенно на ручных вальцах, не следует давать большое обжатие. Это обеспечит меньший износ станка, меньшую затрату усилий, а также плавность процесса прокатки в одном направлении.

Дефекты проката

| Вид дефекта | Причина появления | Способы устранения |

| о о | ||

| Лист заклинился | Неравномерный захват заготовки валками (их середина изношена) | Отжечь и проковать среднюю часть листа, которая находилась под слишком малым давлением. Произвести правку валков |

| То же | Изменено направление проката без промежуточного отжига | Отжечь и проковать те части листа, которые находились под слишком малым давлением |

Принципиально процессы прокатки листового металла и проволоки являются сходными, но в то же время каждый из них имеет и свои особенности. В отличие от прокатки листов, выполняемой между гладкими валками, прокатку проволоки производят в ручьевых валках, снабженных "ручьями", соответствующими по сечению форме профиля прокатываемой проволоки. В то время как при прокатке листового металла на него действует только вертикальное давление, при прокатке проволоки заготовка испытывает и боковое давление. Прокатываемый лист может, хотя и незначительно, уширяться в стороны, в то время как при прокатке приволоки такая деформация недопустима. Так же как и перед прокаткой листа, слиток при изготовлении проволоки нужно предварительно ковать и отжигать. Заготовку прокатывают вначале до получения шестигранного профиля и в последующих ручьях доводят ее сечение до квадратного или круглого. При прокатке проволоки нельзя давать большие усилия обжатия. После каждого хода проката проволоку поворачивают на 90° (кантуют) и немного уменьшают расстояние между валками.

Если установить валки слишком близко, то металл выдавливается в виде заусенцев на гранях проволоки. Появления этого дефекта следует опасаться. Если не обращать на него внимания и продолжать прокатку дальше, то после кантовки заусенцы закатываются в металл, не свариваясь с ним, и нарушается профиль проволоки. Поэтому, как только замечены первые признаки появления заусенцев, нужно немедленно прервать процесс- вальцовки, вынуть проволоку и опилить эти заусенцы. Для предотвращения образования новых заусенцев на металле нужно увеличить расстояние между валками. К прокатке в следующем ручье переходят только после полного использования предыдущего.

Вальцовку осуществляют только на вальцах с ручным приводом. Кстати, в ювелирной практике нет резкого разграничения между процессами прокатки и вальцовки, и все операции, производимые на- вальцах с ручным приводом, называют вальцовкой.

Для уменьшения диаметра проволоки ее протягивают через коническое отверстие инструмента, называемого матрицей, или фильером, изготовленного из твердого материала.

Процесс волочения. Обычно исходная заготовка вначале прокатывается в ручьевых прокатных валках. В то время как при прокатке рабочее давление металлу передается валками, которые своим движением передвигают дальше обрабатываемую заготовку, при волочении сама проволока передает усилие деформации, преодолевающее сопротивление металла и прение, возникающие в протяжном конусе фильера. Поэтому здесь сила натяжения может быть только такой величины, которую может выдержать сама проволока.

Особенно ограничена величина рабочего усилия при протягивании тонкой проволоки.

При прохождении через фильер поперечное сечение проволоки уменьшается до площади сечения цилиндрической части протяжного отверстия.

Вследствие контактного трения в деформируемом металле при прохождении фильера образуются такие же конусы текучести, как и при прокатке. Если проволоку протягивают через отверстие волочильной доски, то трением в протяжном конусе удерживаются наружные слои материала, в то время как осевая зона почти не затрагивается, и металл здесь течет интенсивнее в направлении вытяжки проволоки.

Инструменты для волочения. Наиболее распространенным инструментом для волочения проволоки является волочильная доска. Она представляет собой пластину, изготовленную из высококачественной инструментальной стали, в которой на равных расстояниях просверлены волочильные отверстия (глазки), размеры которых последовательно уменьшаются от одного к другому.

Основным видом такого инструмента является волочильная доска с круглыми отверстиями для изготовления круглой проволоки, однако наряду с этим имеются волочильные доски с отверстиями других профилей: квадратного, треугольного, прямоугольного, ножевидного и многочисленных фасонных форм для специальных целей. От состояния глазков волочильной доски зависит качество проволоки. Если стенки отверстия не абсолютно гладкие, то поверхность проволоки будет иметь дефекты: риски, царапины, задиры. Уход за волочильной доской начинается с ее хранения.

Если ее небрежно бросают в ящик вместе с твердыми и мягкими инструментами, то она может оказаться серьезно поврежденной.

Всегда целесообразно иметь в ящике специальную подставку, куда можно было бы ее ставить.

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

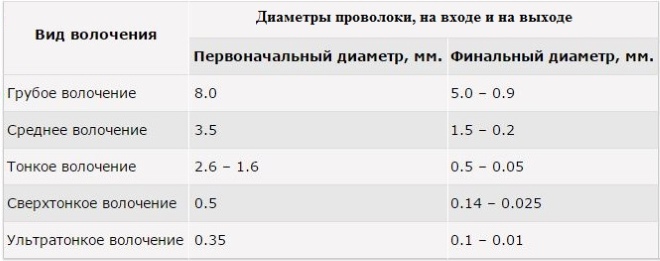

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

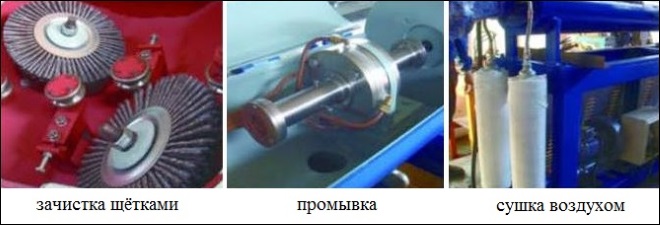

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

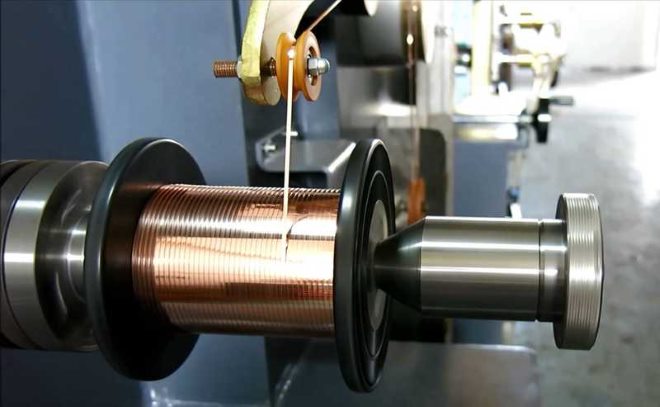

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Проволока — это длинная металлическая нить, которая может быть разной толщины.

5 класс. § 13 . Приёмы работы с проволокой

Автор: учитель технологии

Проволока — это длинная металлическая нить, которая может быть разной толщины .

Проволока изготавливается из стали , алюминия , меди и других металлов.

Проволоку используют в быту, в различных отраслях промышленности, для производства струн музыкальных инструментов и художественных изделий.

Производство проволоки было известно ещё в Древнем Египте и Риме.

Один из методов её производства, который применяется и сейчас, — волочение — появился примерно в VI в., изобретение его приписывают викингам. В наше время проволоку изготавливают двумя основными способами: прокаткой и волочением.

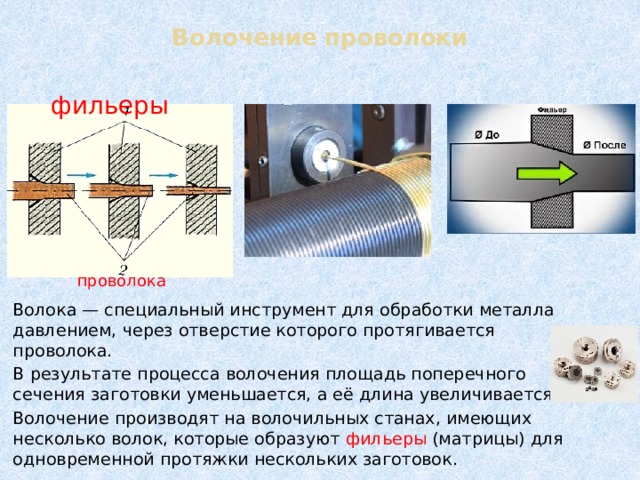

Волочение проволоки

Волочение— обработка металла давлением (в холодном или горячем состоянии), при котором заготовки круглого или фасонного профиля протягиваются через постепенно суживающееся отверстие волоки.

Волочение проволоки

Волока — специальный инструмент для обработки металла давлением, через отверстие которого протягивается проволока.

В результате процесса волочения площадь поперечного сечения заготовки уменьшается, а её длина увеличивается.

Волочение производят на волочильных станах, имеющих несколько волок, которые образуют фильеры (матрицы) для одновременной протяжки нескольких заготовок.

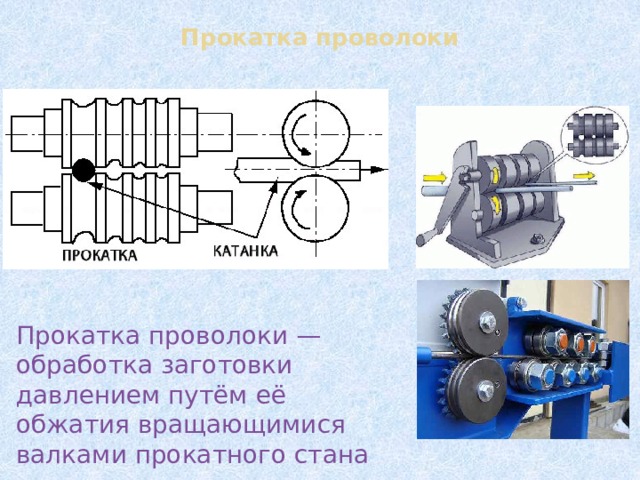

Прокатка проволоки

Прокатка проволоки — обработка заготовки давлением путём её обжатия вращающимися валками прокатного стана

Для удобства применения и обработки проволока выпускается и транспортируется в виде мотков и прутков

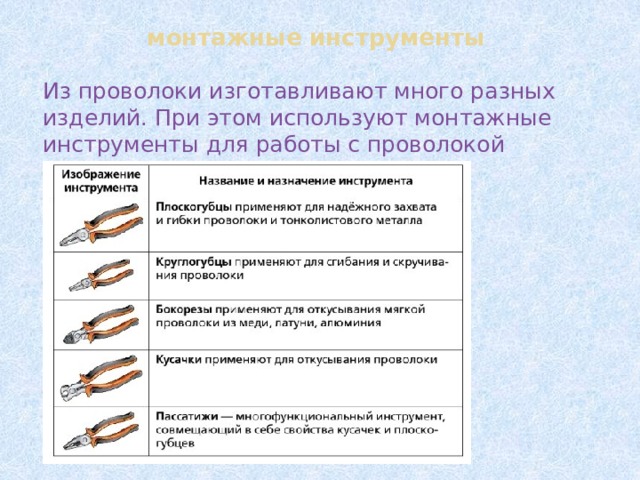

монтажные инструменты

Из проволоки изготавливают много разных изделий. При этом используют монтажные инструменты для работы с проволокой

Правка проволоки

Правка проволоки — это слесарная операция, при которой проволоке придают прямолинейную форму.

При выборе способа правки необходимо учесть размер и назначение будущего изделия, вид проволоки, ее толщину и длину.

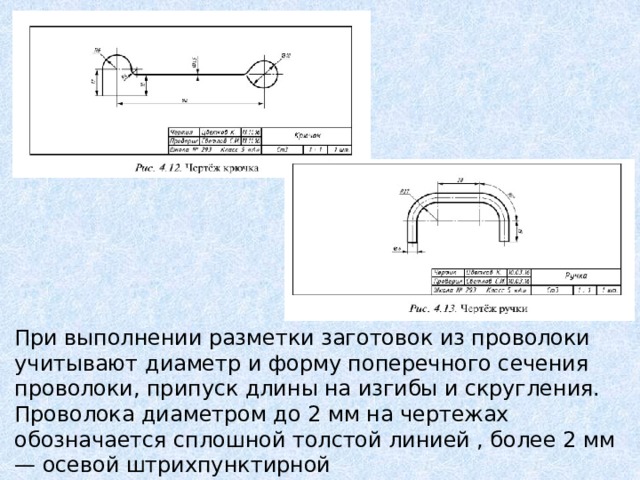

При выполнении разметки заготовок из проволоки учитывают диаметр и форму поперечного сечения проволоки, припуск длины на изгибы и скругления. Проволока диаметром до 2 мм на чертежах обозначается сплошной толстой линией , более 2 мм — осевой штрихпунктирной

Сгибание проволоки

Свойства проволоки зависят от вида металла, из которого она сделана.

Например, стальная проволока — упругая, медная и алюминиевая проволока вязкая и пластичная. Эти свойства определяют то, каким образом выполняют гибку проволоки.

Сгибание проволоки в слесарных тисках производят с помощью оправок слесарным молотком.

Для сгибания изделий из мягкой проволоки диаметром до 3 мм используют пассатижи, плоскогубцы, круглогубцы .

Кроме этого, при гибке проволоки используют специальные приспособления

Откусывание мягкой проволоки диаметром до 3 мм выполняют с помощью бокорезов, кусачек, пассатижей . Стальную проволоку диаметром свыше 3 мм распиливают слесарной ножовкой .

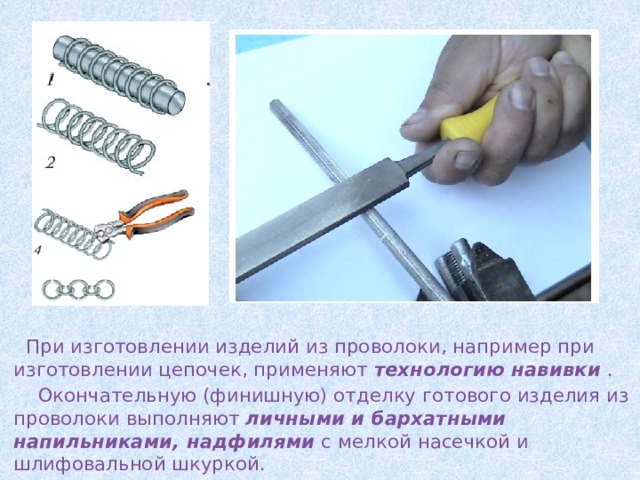

При изготовлении изделий из проволоки, например при изготовлении цепочек, применяют технологию навивки .

Окончательную (финишную) отделку готового изделия из проволоки выполняют личными и бархатными напильниками, надфилями с мелкой насечкой и шлифовальной шкуркой.

Правила безопасной работы с проволокой

1. Работу необходимо выполнять хорошо подготовленным и исправным инструментом.

2. При откусывании проволоки ту часть заготовки, которая находится вне рук, следует направлять вниз.

3. При работе со стальной проволокой нужно быть особенно внимательными и осторожными.

4. Приспособления и оправки следует прочно закреплять в слесарных тисках.

Основные понятия и термины:

проволока, волочение, волока, волочильная доска, волочильный стан, прокатка, прокатный стан, правка и гибка проволоки, пассатижи, бокорезы, плоскогубцы, круглогубцы, кусачки.

Вопросы и задания

1. В чём различие процессов изготовления проволоки волочением и прокаткой?

2. Перечислите основные технологические операции, выполняемые при изготовлении изделий из проволоки.

3. Какими инструментами и приспособлениями можно изготовить из алюминиевой проволоки куб?

Читайте также: