С помощью чего перемещаются промышленные роботы ответить кратко

Обновлено: 02.07.2024

Промышленные роботы все чаще применяются на заводах и предприятиях. Их используют для осуществления функций управления, перемещения и движения в различных производственных процессах. Главная их особенность в том, что они не устают. Роботы могут работать круглосуточно без какого-либо участия человека, ведь для их функционирования нужна только заложенная программа, по которой они будут действовать. Они могут выполнять только определенные действия, но чаще всего их используют в автоматизированных производственных системах.

Благодаря использованию роботов удается создать полный цикл производства, который обеспечивает производительность и точность на весьма высоком уровне. Кроме того, практически полностью исключаются ошибки в производстве, которые так свойственны людям. Промышленная робототехника заявила о себе в 1961 году. Именно тогда был получен первый патент на робота. Однако первое серийное производство роботов началось в далеком в 1956 году. Основное развитие роботы для промышленности получили в 60-70-ых годах двадцатого века. Именно в этот период был создан прототип современного робота, который напоминал человеческую руку и имел шесть степеней свободы.

На текущий момент промышленные роботы условно можно поделить на три категории, в которых также можно выделить свои подвиды:

- Автоматические устройства . В эту категорию входят программные, адаптивные и биотехнические роботы:

— Программные представляют самую простейшую разновидность роботов, которые управляются автоматически. Эта разновидность широко применяется вследствие их не дороговизны. Они находят широкое применение на предприятиях для совершения простых операций по запланированной технологии. В большей части случаев у таких устройств нет сенсоров. При этом все действия производятся по циклической программе, которая заранее закладывается в блок памяти.

— Адаптивные. В отличие от первой разновидности такие роботы имеют сенсоры, а также ряд сопутствующих программ. Благодаря сигналам, которые идут к управляющей системе от всевозможных датчиков, происходит анализ окружающей обстановки. В результате полученных данных, робот может принимать решение, как ему действовать дальше. К примеру, он может начать выполнять другую операцию, если невозможно выполнить первую.

— Обучаемые. Подобные роботы способны учиться, то есть они выполняют действия согласно предыдущему обучению. К примеру, люди создают порядок действий, которые закладываются в блок управления робота.

— Интеллектуальные. Данные роботы имеют зачатки искусственного интеллекта, то есть они при помощи сенсорных датчиков могут без помощи людей воспринимать окружающую обстановку. То есть они создают виртуальное пространство, в котором могут ориентироваться и принимать решения о последующих действиях. То есть они могут обучаться по мере поступления опыта.

Биотехнические устройства . В эту категорию входят командные, копирующие и полуавтоматические роботы.

— Командные. Это своего рода манипуляторы, которые дистанционно управляются оператором. Оператор подает команды на движение каждому его сочленению. Если говорить прямо, то это роботы только наполовину.

— Копирующие. Это манипуляторы, которые производят копирование действия, совершаемые оператором в заданный момент времени. К примеру, человек надевает перчатку и двигает пальцами, то и копирующий робот также будет двигать своими железными пальцами.

— Полуавтоматические. Для их управления оператору необходимо лишь задавать перемещение органа манипулятора. При этом система управления устройства сама согласует все необходимые движения и при необходимости выполнит их корректировку.

- Интерактивные промышленные роботы . В эту категорию входят автоматизированные, супервизорные и диалоговые роботы.

— Автоматизированные. Это роботы, где чередуются режимы автоматического управленческого процесса с биотехническими.

— Супервизорные. Это роботы, которые выполняют работу автоматически по заданному циклу, однако перемещение от одного этапа к следующему осуществляется по командам оператора.

— Диалоговые. Это автоматические роботы различного действия, которые могут взаимодействовать с оператором, применяя язык определенного уровня. К примеру, с помощью команд голосом.

Устройство

Промышленные роботы могут иметь различное устройство, что во многом определяется задачами, которые стоят перед ними. Однако на данный момент наиболее распространенными видами подобных устройств являются роботизированные манипуляторы.

Стандартный манипулятор выполнен из семи сегментов, которые соединяются с помощью шести суставов. Каждый сегмент выполнен из металлического корпуса и проводов. В каждом сегменте присутствуют шаговые двигатели, которые заставляют суставы двигаться. Управление суставами и роботом в целом осуществляется с помощью компьютера, который заставляет вращаться конкретные шаговые двигатели. В некоторых манипуляторах вместо двигателей могут применяться пневматические или гидравлические элементы.

Главная особенность шаговых двигателей в том, что они могут обеспечивать очень точные движения. Если компьютер даст команду суставу передвинуться ровно на 15 мм, то двигатель сделает то, что от него попросят. При этом движение будет точным каждый раз при совершении одного и того же действия.

Чтобы контролировать, правильно ли робот выполняет необходимые действия, применяются датчики движения. Если происходит малейшее отклонение от заданной программы, то происходит корреляция движения. Если же наблюдается значительное отклонение и невозможность его исправления, то сигнал подается на главный компьютер. В результате робот может быть остановлен, чтобы его можно было отремонтировать.

Манипулятор также имеет устройства захвата, которые выполнены в виде человеческой руки с механическими пальцами. При необходимости захвата плоского предмета вместо механических пальцев может применяться пневматическая присоска. В случае необходимости захвата множества деталей может быть задействована конструкция в виде приспособления, специально разработанная для этого. К тому же вместо захватного устройства могут применяться и иные рабочие инструменты, к примеру, пульверизатор, отвертка и так далее.

Промышленные роботы также могут перемещаться по колее, выполненной на полу в виде монорельсов. В случае необходимости движения по неровной поверхности, используются другие конструкции, к примеру, пневматические присоски и тому подобное. Для питания роботов может использоваться аккумулятор, но чаще всего применяется промышленная электрическая сеть. Для управления используется компьютер, который командует роботом через провода или беспроводную связь. Также в самих роботах может быть установлен блок памяти, куда записывается необходимая программа.

Принцип действия

Промышленные роботы, которые имеют 6 суставов, внешне напоминают человеческую руку (плечо, локоть и запястье). В большинстве случаев плечо монтируется на неподвижной основе. В результате такой робот может иметь 6 степеней свободы, а это значит, что он способен двигаться по 6 различным направлениям.

Подобно человеческой руке манипулятор также перемещает концевой эффектор с одного места на другое. При оснащении концевого эффектора различными устройствами, у робота появляется возможность выполнять определенные технологические операции. Одним из наиболее распространенных вариантов является подобие руки, которая позволяет роботу хватать и перемещать объекты с места на место.

Довольно часто манипуляторы имеют встроенные датчики давления, благодаря чему они могут контролировать силу захвата и не ломать все подряд. К примеру, в задачу робота может входить перемещение лампочки с одного места на другое, чтобы проверить работает ли она. Если сила будет высока, то лампочка просто лопнет. Контролирование силы сжатия гарантирует, что лампочка не пострадает. При помощи других конечных эффекторов могут использоваться распылители порошка, различные дрели и так далее.

Управление такими роботами может быть выполнено:

- С помощью программы.

- Адаптивного управления. В этом случае используются сенсорные устройства. Получаемые сигналы анализируются, после чего уже выполняется необходимое действие.

- Управление осуществляется людьми, но на расстоянии.

- Своеобразным искусственным интеллектом.

Применение

Промышленные роботы могут применяться практически повсеместно. Уровень автоматизации сегодня достиг таких высот, что они могут полностью заменить человека. При этом один робот способен заменить усилия нескольких и даже десятков специалистов. Робот не будет знать отдыха и покоя, ему не нужна зарплата и отчисления в многочисленные социальные фонды, ему не нужно спать и есть. Ему не знакомы человеческие ошибки, приводящие к браку или поломке дорогостоящего инструмента и оборудования. Именно поэтому сегодня многие производства стараются автоматизировать.

Несмотря на кажущееся различие человека и промышленного робота, у них есть немало общего. Первое очевидное сходство – это суставы, места соединений костей человека и звеньев у робота, которые придают им подвижность. В основе промышленного робота лежит человеческая рука. Посмотрите на нее: кости и суставы в плече, локте и запястье, благодаря которым рука может свободно сгибаться и двигаться. По этому же принципу работает и робот, только вместо костей - звенья. Кроме того человека и робота объединяет и принцип передачи энергии звеньев к суставам для их движения.

Плечевой и локтевой суставы, кости – это звенья.

Роботы условно подразделяются на два типа в зависимости от расположения звеньев: 1) последовательно соединенные звенья и 2) независимые, параллельно соединенные звенья. Примером последовательного соединения (сочленения) является человеческая рука, поскольку ее суставы и звенья - плечо, предплечье и кисть - соединены последовательно друг за другом плечевым, локтевым и запястным суставами.

Существуют и более расширенные классификации промышленных роботов, которые рассматривают типы соединения и движение звеньев. Более подробно с видами промышленных роботов можно познакомиться в нашей статье

Рассмотрим принципы движения и внутреннюю структуру промышленных роботов.

2. Сравнение движения робота и человека

Рассмотрим механику движений робота шарнирного типа с последовательным соединением звеньев, который конструктивно схож с рукой человека.

Промышленный вертикальный шарнирный робот с последовательным соединением звеньев содержит, как правило, 6 суставов (осей).

На следующем изображении наглядно показано сравнение движений робота и человека.

Оси с 1 по 3 — это туловище и рука человека, а с 4 по 6 оси — запястье и кисть. Первые три оси перемещают кисть в пространстве, а следующие три оси двигают ей. Шестиосевая конструкция дает роботам свободу движения, даже большую, чем человеческой руке.

Предлагаем наглядно это посмотреть на видео.

3. Что нужно для движений робота? Структура робота

Далее мы рассмотрим внутреннее строение промышленного робота.

На рисунке ниже показана схема универсального шарнирного робота Kawasaki серии R малой и средней грузоподъёмности. Роботы серии R применяются для широкого спектра задач, от сборки электронных устройств до дуговой сварки. У роботов этой серии предусмотрено размещение кабелей и пневмотрубок внутри корпуса, благодаря чему удалось избежать возможных помех при работе дополнительного оборудования. Но, несмотря на это, роботы этой серии отличаются компактностью и высокой скоростью движений всех звеньев. Этот робот незаменим там, где нужен короткий цикл операций, в чем можно убедиться, симулировав работу робота в виртуальной среде, при офф-лайн программировании.

На рисунке выше наглядно видно, из чего состоит робот. Это металлическое основание робота, корпуса 1го, 2го, 3го звеньев, запястье, моторы, оборудованные энкодерами, редукторы и ременные передачи. Остановимся подробней на этих элементах робота.

I. Звенья

Корпус промышленного робота – сложносоставной и состоит из отдельных звеньев. Самое нижнее, нулевое звено – это основание робота. К нему через редуктор первой оси крепится, корпус первого звена, а к корпусу первого звена, через редуктор второй оси, корпус второго звена. Третье звено при помощи редуктора третьей оси, крепится к корпусу второго звена. Четвертое, пятое и шестое звенья образуют модуль называемый запястье. Запястье крепится к корпусу третьего звена через редуктор четвёртой оси.

II. Редукторы

Каждый сустав (или ось) робота состоит из мотора и редуктора. Этот узел принято называть приводом. Физически функцию сустава (сочленения), соединяющего два соседних звена робота, несут редукторы. Они представляют собой, как правило, законченное механическое устройство, с корпусом в виде составного цилиндра. С одной стороны редуктор крепится к звену N, где установлен мотор, с другой стороны к редуктору крепится корпус звена N+1.

Редукторы нижних осей (с первой по третью) обычно имеют полую середину для того чтобы сквозь них можно было провести электрические провода и пневматические трубки для следующих осей и исполнительного органа (инструмента) робота. Однако, основной задачей редуктора является увеличение силы вращения мотора, за счет снижения скорости вращения. Внутри редуктора находится множество механических передач разного рода, устроенных таким образом, чтобы вращение вала двигателя преобразовывалось в более мощное вращение на выходе из редуктора, но с меньшей скоростью. Таким образом, уменьшая вращение мотора в 10 раз, можно достичь десятикратного увеличения мощности привода. Подобный принцип используется в велосипедной системе переключения передач. Велосипеды имеют разные размеры передних и задних звёздочек. Переключение передачи происходит переставлением цепи на звездочки разных размеров на заднем колесе.

Когда выбрана высокая передача и число оборотов колес минимизировано, усилий для вращения педалей требуется меньше, но необходимо увеличить интенсивность их вращения, но ехать по крутым склонам становиться намного проще. Таким образом итоговая мощность увеличивается, при меньшей работе приводов, в данном примере, работе ног на педалях.

В видео описан принцип работы современного редуктора используемый в роботах.

III. Моторы

Звенья сочленённые посредством редукторов приводятся в движение, и удерживаются в определенном положении при помощи сервомоторов (серводвигателей)

Привод, функционирующий в суставе робота, позволяет перемещать руку вверх, вниз или вращать ею, преобразуя электроэнергию в механическое движение. Чаще всего в приводах роботов Kawasaki используются сервомоторы. Расположение серводвигателей в роботах серии R отмечено красными кружками на изображении ниже.

Сервомоторы - это высокопроизводительные моторы, способные точно контролировать положение и скорость, но не каждый тип сервомотора подойдет для современного промышленного робота, так как есть ряд строгих требований, например, точность перемещения до 0,01мм.

Как правило, самым распространенным источником энергии для приводов является электричество, но в некоторых моделях роботов встречается использование гидравлической или пневматической тяги. Некоторые гидравлические приводы уникальны тем, что они могут генерировать большую мощность, сохраняя высокую степень надежности.

Кстати, во роботах Kawasaki для тяжелой нагрузки используются высокопроизводительные сервомоторы переменного тока.

IV. Энкодер

Энкодер — это устройство, которое указывает положение (угол) вала вращения двигателя. При наличии энкодера, можно получить четкие данные о том, как и в каком направлении движется робот.

Самый простой – оптический энкодер, который представляет из себя диск с отверстиями, расположенными по окружности на одинаковом расстоянии друг от друга, и прикрепленный к вращающемуся валу двигателя. Перпендикулярно к двигателю расположены с одной стороны два светодиода, а с обратной стороны – фотодиод для считывания интенсивности света от светодиодов.

Когда двигатель вращается вместе с диском энкодера, свет от диодов проходит через щели или блокируется, поэтому угол и скорость вращения можно определить путем считывания сигналов с фотодиода. Это позволяет сервомоторам точно контролировать положение и скорость.

В роботах Kawasaki установлены высокоточные многооборотные абсолютные энкодеры с 32 битным разрешениям кодовых дисков. Даже при выключенном питании от контроллера, такой энкодер всегда будет фиксировать поворот в том числе более 360° так, как будет питаться от батарейки в руке робота. Поэтому при случайном сдвиге, при транспортировке или монтаже, не потребуется дополнительно настраивать изначальное положение звеньев робота.

V. Трансмиссия, ременная передача

Трансмиссия или ременная передача — является компонентом, который передает крутящий момент, вырабатываемый приводами и редукторами и преобразует его в движение робота. Трансмиссия также способна изменять направление и величину мощности привода. Рассматривая велосипед в качестве примера. Цепь, которая соединяет переднюю звезду с задним колесом, является трансмиссией. Так велосипеды и передвигаются, начиная с вращения педалей и передавая вращательную энергию на заднее колесо с помощью трансмиссии.

Этот принцип также применяется внутри промышленного робота. Двигатель, используемый в роботах, обычно размещается рядом с суставами, но его также можно разместить вдали от суставов, используя трансмиссионные механизмы, такие как ремни и шестерни. Такая схема применяется в запястье роботов серии R от Kawasaki, что позволило сделать запястье более компактным.

4. Инструмент робота (EOAT)

В западной литераторе можно встретить термин End of arm tooling (EOAT), что дословно переводится как инструмент на конце руки.

Люди могут выполнять различные задачи, используя инструменты, роботы недалеко ушли. Касательно промышленных роботов, как правило они производятся без основного инструмента, который должен крепиться к концу запястья робота. Это может быть захват, сварочная горелка или покрасочный распылитель и многое другое оборудование. В соответствии с задачей и технологией производства инженер на стороне поставщика или на стороне будущего владельца, дополнительно комплектуют робота необходимым оборудованием.

Если нужна универсальность, то можно установить устройство смены инструмента, и робот сможет выполнять несколько задач в рамках одного комплекса. Подробнее с инструментами, роботами и их применениями в производстве вы сможете узнать на страницах нашего сайта.

В видео ниже в качестве инструмента используется нож для надрезов будущего багета

Мы подробно рассмотрели самые важные составляющие промышленного робота, но кто управляет всем этим?

5. Мозг промышленного робота — контроллер

По определению робот это автономное устройство, способное выполнять операции в автоматическом режиме. Поэтому нужно чтобы кто-то или что-то управляло всеми компонентами робота. Этим управляющим устройством является контроллер промышленного робота.

К контроллеру подключается пульт обучения робота, с помощью которого можно запрограммировать траектории его движения и создать управляющую программу по выполнению определенной последовательности действий роботом. К контроллеру промышленного робота можно подключить датчики, инструменты или других роботов и синхронизировать их действия между собой или их взаимодействие с другим оборудованием или оператором.

6. Заключение

В этой статье мы рассмотрели базовую структуру промышленных роботов. Теперь вы имеете представления какие компоненты составляют основу робота и где они расположены. Многие могут подумать, что нет необходимости знать как робот устроен, при рассмотрении вопроса внедрения роботов на свое производство. Тем не менее, эти общие знания помогут определить какой именно робот вам нужен, с каким потенциалом движений, точностью, количеством осей и каким инструментом оснастить для решения ваших производственных задач.

В нашем каталоге вы найдете подробные спецификации по роботам, а также информацию по их возможностям.

Чтобы выполнить вашу производственную задачу наиболее эффективным способом потребуется наиболее подходящий робот. Наши сотрудники всегда рады будут помочь в подборе робота и инструмента для него.

Рассказывает Рамиль Шаймарданов — инженер-программист систем управления и навигации роботов Promobot , прослушал курс по линейным системам контроля в Duke University (Северная Каролина, США).

Навигация в робототехнике — это одновременно простой и сложный вопрос. Простой — потому что задача, казалось бы, очевидная: мы находимся в точке А и хотим попасть в точку B, давайте повернёмся в направлении точки В и включим питание на наши колеса.

Но сложной она становится, когда мы добавляем переменные в среду, в которой обитает робот. Так, например, если вокруг робота есть люди, то есть он находится в общественном месте, то нужно учитывать их позицию и скорость. И как-то предсказывать, куда они будут перемещаться.

Сенсоры

Навигация начинается с поиска положения робота, это осуществляется при помощи сенсоров. Один из самых фундаментальных сенсоров — это IMU , который измеряет ускорение в каждом направлении и нашу ориентацию — таким образом мы получаем положение. Есть другие датчики, как, например, в подводной навигации — это DVL , Doppler Velocity Log, который измеряет изменение частоты импульса, чтобы определить скорость в определённом направлении. Есть датчики GPS и прочие.

Почему используется так много датчиков? Причина очень простая: у каждого датчика есть свои преимущества и свои недостатки. Некоторые датчики хороши в кратковременные сроки, где они очень точно измеряют какие-то изменения в системе. Например, IMU может измерить наше ускорение в любую секунду, но при этом он делает это не идеально точно, со временем ошибки накапливаются, и полагаться в длительном сроке на его показания мы не можем. Есть другие датчики, такие как GPS, которые знают нашу глобальную позицию и не смещаются, но в то же самое время они определяют позицию не очень точно — поэтому всегда используется комбинация датчиков.

Эмуляция среды

Следующая задача при навигации — это эмуляция среды. Чтобы робот мог объезжать препятствия, нам нужно их куда-то добавить, и поэтому обычно создается карта, на которую добавляются препятствия: статические и динамические.

Построение пути

Следующая задача — это построить путь от точки А к точке В. Нам нужно сделать это для того, чтобы, во-первых, не столкнуться с препятствиями, а во-вторых, сделать это за минимальное количество времени или, может быть, с минимальным потреблением ресурсов, то есть каким-то образом минимизировать наши затраты при перемещении.

Существует несколько алгоритмов. В роботах Promobot мы используем ROS, который имеет встроенные структуры, которые позволяют это делать. И в ROS эта задача разделена на две части: глобальное и локальное планирование. Глобальное планирование заключается в том, чтобы построить общий путь, не учитывая кинематику робота, как добраться из точки А в точку В. Обычно это делается при помощи популярного алгоритма A* , который пытается ехать в направлении от точки А до точки В, и если у него это не получается, допустим, он наехал на препятствие, то он едет немного в другом направлении и в конце концов находит какой-то оптимальный путь.

И вторая задача — это локальное планирование: как роботу, находясь в каком-то определенном положении (то есть при данном развороте, скорости и позиции), ехать дальше, чтобы следовать этому глобальному пути.

Для этого используется очень много разных алгоритмов, но тот, который используем мы, называется TEB , Timed-elastic-band. Он пытается минимизировать отклонение от заданного глобального пути, но при этом учитывает кинематику робота так, чтобы он мог разворачиваться. То есть если мы находимся здесь, нам нужно ехать немного дальше, и робот повёрнут, то он сначала попытается развернуться и уже потом поехать. И тут алгоритмы будут зависеть от кинематики робота. Например, самое простое — это два обычных колеса, робот может вращать обоими колёсами и куда-то ехать, это называется дифференциальный робот, и им действительно просто управлять. Если колеса уже три, то нужно учитывать, как третье колесо будет влиять на результат движения.

Управление колёсами

И вот мы построили путь, у нас есть карта, мы хотим ехать. Тут включается более низкоуровневая часть — это собственно управление колёсами. Для того, чтобы управлять колёсами, используется контроллер, в котором, как правило, встроены системы контроля. Не будем в это углубляться, но идея простая: чем больше разница между тем, где мы находимся и где мы хотим быть, тем быстрее мы хотим ехать. Чем быстрее мы приближаемся к цели, тем больше мы хотим замедляться, и если мы едем с какой-то скоростью, но не достигаем нашего конечного результата, то тогда мы хотим ускоряться.

Есть три фактора, которые влияют на конечный результат, это называется PID . Этого достаточно для того, чтобы робот мог ездить в относительно простых помещениях, чтобы он мог перемещаться просто из точки А в точку В, объезжая препятствия. Но дальше можно улучшать эти алгоритмы до бесконечности.

Например, одно из простых улучшений — это детекция людей. По данным с LiDAR, который я упоминал ранее, мы можем найти, допустим, ноги людей, по ногам определить их позицию и узнать их скорость. И тогда мы знаем, что если человек идёт в одну сторону, то мы можем считать, что он будет продолжать идти в эту сторону. И в таком случае, может быть, стоит объезжать его не спереди, а сзади.

Можно использовать алгоритм визуальной одометрии . Визуальная одометрия заключается в том, что мы берём камеру, одну или две — в зависимости от того, как мы хотим её использовать — и измеряем изменения нашей позиции одним из многих-многих способов. Да, мы измеряем изменение изображения на камере для того, чтобы понять, как изменилась позиция самой камеры.

Также можно попытаться, зная как выглядят разного типа объекты, понять, где этот объект находится, на каком расстоянии, и также избежать столкновений. Это популярно в более сложных системах, потому что чаще всего для визуальной одометрии используются всё-таки машинное обучение. А для того, чтобы использовать машинное обучение, нужны дорогостоящие компьютеры.

В последние несколько лет становятся популярны социальные роботы — это роботы, которые живут в человеческой среде и как-то им ассистируют. Некоторые из них работают как консультанты, ассистенты, некоторые помогают людям с ограниченными возможностями перемещаться, некоторые разносят по офису документы. Они очень важны, они уменьшают стоимость труда, что позволяет освободить ресурсы для других более важных вещей, они ускоряют деловые процессы и помогают людям.

Для того, чтобы такие роботы стали повсеместными, необходимо, чтобы эти алгоритмы передвижения работали очень чётко, без сбоев, ни в коем случае не наезжая на людей, но при этом не застревали. Потому что если для робота требуется очень часто поддержка и какая-то помощь, вмешательство людей, то он не может быть полностью автономным. Поэтому многие компании, которые занимаются робототехникой и вкладывают значительные ресурсы в развитие таких систем, пытаются сделать их менее ресурсоёмкими, более стабильными и независимыми.

Промышленный робот - это автономное устройство, состоящее из механического манипулятора и программируемой системы управления. Робот применяется при необходимости перемещения объектов в пространстве и выполнения различных производственных функций.

Промышленные роботы играют важную роль в автоматизированных гибких производственных системам (ГПС), позволяющих увеличить производительность труда, а также позволяющие переходить с одного вида продукции на другой с минимальными затратами времени и труда.

История появления первых промышленных роботов

С чего всё начиналось - первые промышленные роботы

На фото: Юнимэйт - первый

промышленный робот

На фото: Первый робот "Versatran",

предназначенный для практического

промышленного использования

Появление в 70-х гг. микропроцессорных систем управления и замена специализированных устройств управления на программируемые контроллеры позволили снизить стоимость роботов в три раза, сделав рентабельным их массовое внедрение в промышленности. Этому способствовали объективные предпосылки развития промышленного производства.

Функциональные особенности промышленного робота

Робот состоит механической части и системы управления этой механической частью. Система управления в свою очередь получает сигналы от сенсорной части. Механическая часть робота подразделяется на манипуляционную систему и систему передвижения.

Манипуляторы

Манипулятор — это механизм для управления пространственным положением орудий и объектов труда.

- Звенья, обеспечивающие поступательные движения.

- Звенья, обеспечивающие угловые перемещения.

Система передвижения

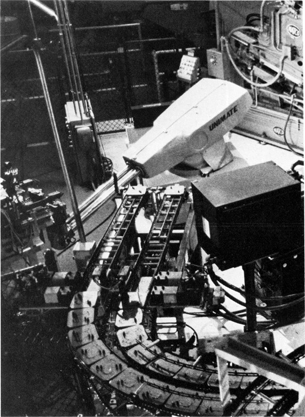

Внутри промышленных объектов для передвижения промышленных роботов используются передвижения вдоль монорельс, по напольной колее и т.д.

Управление промышленными роботами

- Программное управление — самый простой и часто употребляемый тип системы управления, используемый для управления манипуляторами на промышленных объектах. При таком типе управления в роботах отсутствует сенсорная часть, все действия жёстко фиксированы и регулярно повторяются. Для программирования таких роботов могут применяться среды программирования типа VxWorks/Eclipse или языки программирования например Forth, Оберон, Компонентный Паскаль, Си. В качестве аппаратного обеспечения обычно используются промышленные компьютеры в мобильном исполнении PC/104 реже MicroPC. Может происходить с помощью ПК или программируемого логического контроллера.

- Адаптивное управление — в отличии от программного способа управления в случае роботы с адаптивной системой управления оснащены сенсорной частью. Сигналы, которые передаются датчиками, анализируются и в зависимости от результатов принимается решение о дальнейших действиях, переходе к следующей стадии действий и т. д.

- Основанное на методах искусственного интеллекта.

- Управление человеком (например, дистанционное управление).

Принципы управления

Современные промышленные роботы функционируют на основе принципов обратной связи, подчинённого управления и иерархичности системы управления роботом.

Иерархия системы управления роботом подразумевает деление системы управления на горизонтальные слои, управляющие общим поведением робота, расчётом необходимой траектории движения манипулятора, поведением отдельных его приводов, и слои, непосредственно осуществляющие управление двигателями приводов.

Читайте также:

- Из каких стадий состоит процесс переоценки кадастровой стоимости кратко охарактеризуйте

- 1 все ли знания изучаемые в школе должны быть усвоены

- В чем заключались противоречия между странами антанты на парижской конференции кратко

- Анализ обеспеченности предприятия материальными ресурсами кратко

- Экологическая тематика школьных проектов как фактор повышения мотивации к обучению