Для чего сверлят отверстия при изготовлении плоских изделий криволинейной формы кратко

Обновлено: 05.07.2024

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

План-конспект открытого урока по технологии

Тема урока: Изготовление плоских изделий криволинейной формы.

Цели урока:

обучающая : навыки пиления ручным лобзиком

коррекционная: коррекция двигательной сферы (моторика, двигательная сноровка, стимулирование двуручной деятельности )

развивающая: стимулирование сенсорного развития (глазомер, величина, форма, цвет, ориентировка в пространстве)

воспитательная: трудолюбие, аккуратность, осторожность, толерантность, взаимопомощь, умение работать в паре.

Изделие: разделочная доска.

Время проведения: 45 минут.

1. Организационный момент (2 мин)

- Проверка явки учащихся по журналу.

- Проверка готовности к уроку (наличие учебных пособий и письменных принадлежностей).

- Проверка внешнего вида (спецодежды).

3. Повторение пройденного материала.

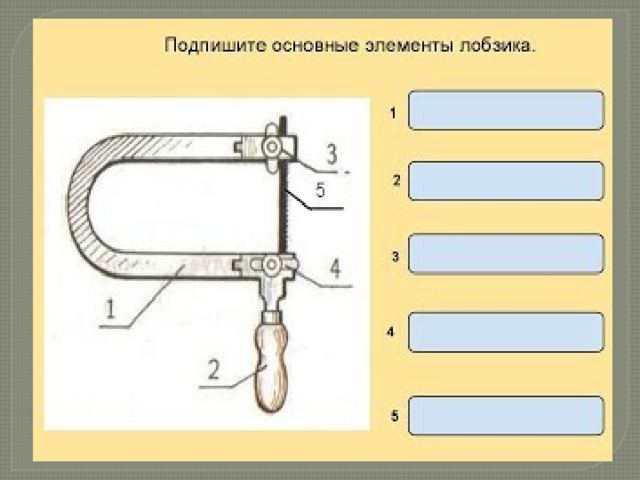

- Много красивых изделий можно изготовить из фанеры, если научиться работать лобзиком — инструментом для выпиливания криволинейных контуров (рис. 1). Рабочая часть лобзика — тонкая и узкая пилка. (показываю на лобзике)

- Перед выпиливанием лобзик надо наладить, т. е. подготовить к работе. Сначала пилку закрепляют в рамке нижним зажимным винтом так, чтобы зубья были направлены остриями к ручке. Затем слегка сжимают рамку и закрепляют пилку верхним зажимным винтом. Для этого используют приспособления (рис. 2).

4. Объяснение нового материла.

Размечают заготовку по рисунку через копировальную бумагу или по шаблону. При пилении лобзиком также используют специальное приспособление — выпиловочный столик (рис. 3), который закрепляют в заднем зажиме верстака. Сидеть и стоять во время выпиливания надо прямо, не нагибаясь, вполоборота к верстаку, заготовка должна находиться на уровне груди (рис. 3).

Сначала выпиливают фигуру по внутреннему контуру, а затем — по внешнему, чтобы удобнее было держать заготовку. При выпиливании по внутреннему контуру рядом с разметочной линией шилом прокалывают отверстие. Затем в него вставляют пилку и закрепляют ее в рамке. Пиление по внешнему контуру начинают от края фанеры и постепенно переходят на линию разметки.

Лобзик надо перемещать плавно и без перекосов, так как пилка легко ломается. В местах поворота линий рисунка заготовку надо медленно поворачивать, не прекращая вертикального движения лобзика. Через каждые 3. 5 минут работы следует делать небольшой перерыв, чтобы пилка остывала. Можно также охладить ее влажной тряпочкой.

После выпиливания деталь зачищают надфилями и шлифовальной шкуркой. Надфиль — это напильник небольшого размера. Он представляет собой металлический стержень, один конец которого служит ручкой, а на другом конце выполнена насечка (рис. 4). Неровности срезают движением вперед.

На деревообрабатывающих предприятиях выпиливание фигурных деталей выполняют станочники – распиловщики на специальных лобзиковых станках. Они должны хорошо знать свойства древесины, устройство станков, способы выпиливания, быть точными и аккуратными в работе.

Физминутка.

При работе лобзиком возникает усталость рук, плеч, спины и глаз. Полезно выполнить следующие упражнения:

Гимнастика для рук:

Первое упражнение: Положите руки на стол вместе и раздвигайте пальцы парами.

Второе упражнение: Скрестите выпрямленные пальцы обеих рук так, чтобы они были направлены вверх, а запястья вниз. Энергично выгибайте пальцы вниз так, чтобы запястья выгнулись вверх.

Третье упражнение: Руки резко сожмите в кулак и резко распрямите.

Четвертое упражнение: На большой палец поочередно нажимайте остальными пальцами той же руки.

5. Правила безопасной работы с инструментом(5 мин.):

Прочно закреплять выпиловочный столик.

Работать лобзиком и шилом с хорошо насаженными и исправными (без трещин) ручками.

Надежно закреплять пилку в рамке.

Не делать резких движений лобзиком и надфилем, не наклоняться низко над заготовкой.

Не сдувать опилки, а убирать их щеткой-сметкой.

6. Практическая работа и текущий инструктаж (25 мин.)

Сегодня вы будете заниматься выпиливанием разделочных досок, на прошлом уроке мы подготовили фанеру и нанесли разметку на заготовки, сегодня будем выпиливать.

- Расстановка учащихся по рабочим местам.

- Выдача задания и контроль работы.

- Проведение целевых обходов рабочих мест.

Физминутка.

Гимнастика для плеч:

Медленно поднимите плечи, одновременно втягивая голову, затем вернитесь в исходное положение.

Гимнастика для глаз:

Сядьте прямо и расслабьтесь. Прикройте глаза ладонями. Ладони должны лежать мягко, не нужно с силой прижимать их к лицу. Пальцы рук могут перекрещиваться на лбу, могут располагаться рядом — как вам удобнее. Необходимо, чтобы ладони закрывали ваши глаза полностью, не оставляя просветов через которые можно смотреть.

Локти положите на стол и подумайте о хорошем.

8 . Рефлексия.

На уроке мы научились производить выпиливание лобзиком по разметке, научились безопасному использованию ручного лобзика, закрепили знания по подготовке лобзика к работе.

9. Уборка рабочих мест (2 мин)

- Осуществление проверки п h оведения уборки на рабочих местах учащихся.

Презентации к учебнику по Технологии. Технический труд для 7 класса, программа: Казакевич В.М., Молева Г.А., Афонин И.В. / Под ред. Казакевича В.М.

Выпиливание лобзиком - один из распространённых видов художественно-прикладной обработки древесины. Он заключается в том, что изделиям из тонкой древесины или фанеры с помощью ручного лобзика придают необходимые криволинейные формы.

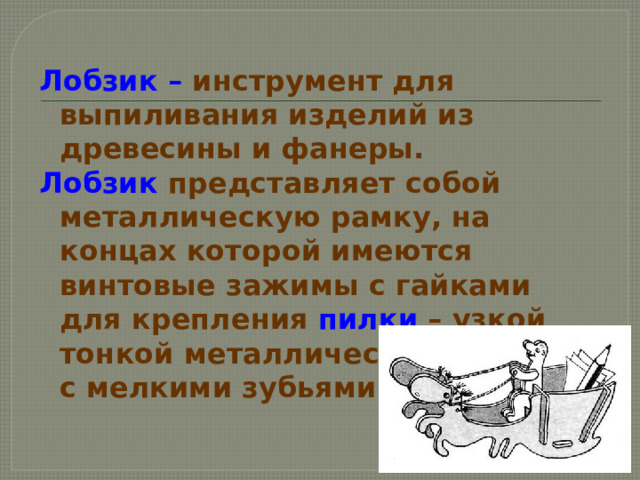

Лобзик – инструмент для выпиливания изделий из древесины и фанеры.

Лобзик представляет собой металлическую рамку, на концах которой имеются винтовые зажимы с гайками для крепления пилки – узкой тонкой металлической полоски с мелкими зубьями.

Устройство лобзика

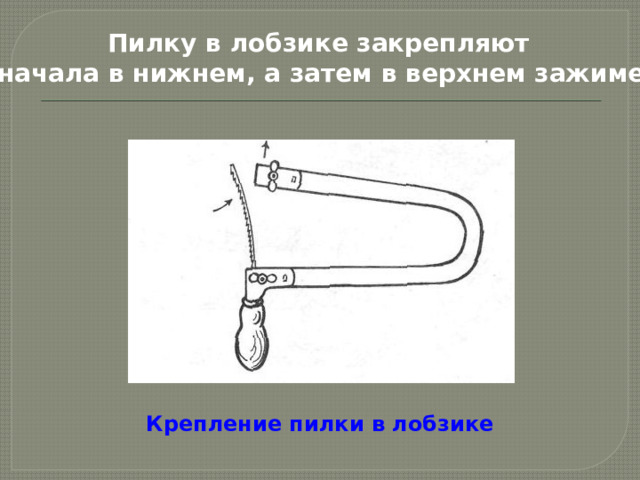

Перед выпиливанием лобзик надо наладить, т. е. подготовить к работе. Сначала пилку закрепляют в рамке нижним зажимным винтом так, чтобы зубья были направлены остриями к ручке. Затем слегка сжимают рамку и закрепляют пилку верхним зажимным винтом.

Настройка лобзика

Пилку в лобзике закрепляют

с наклоном зубьев в сторону ручки.

Неправильно

Неправильно

Положение пилки в лобзике

Пилку в лобзике закрепляют

сначала в нижнем, а затем в верхнем зажиме.

Крепление пилки в лобзике

Пилка в лобзик вставляется зубьями вниз. Она должна быть натянута туго.

Для выпиливания лобзиком применяют

выпиловочный столик, который крепят

в крышке верстака струбциной.

1 – ласточкин хвост; 2 – струбцина

Рабочие позы при выпиливании

сидя и стоя

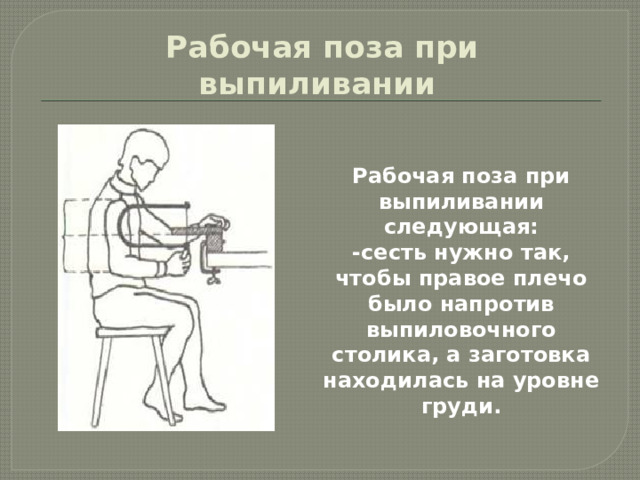

Рабочая поза при выпиливании

Рабочая поза при выпиливании следующая:

-сесть нужно так, чтобы правое плечо было напротив выпиловочного столика, а заготовка находилась на уровне груди.

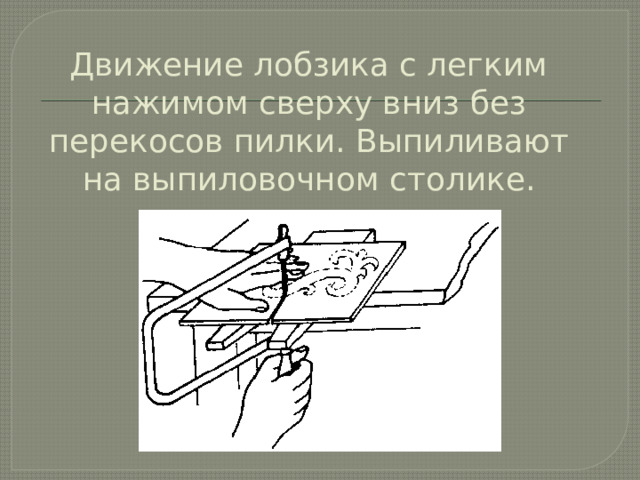

Движение лобзика при работе

Движение лобзика с легким нажимом сверху вниз без перекосов пилки. Выпиливают на выпиловочном столике.

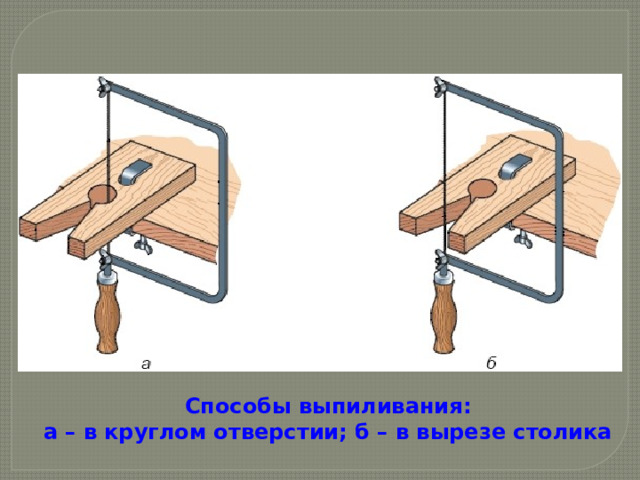

Способы выпиливания:

а – в круглом отверстии; б – в вырезе столика

Прием работы лобзиком

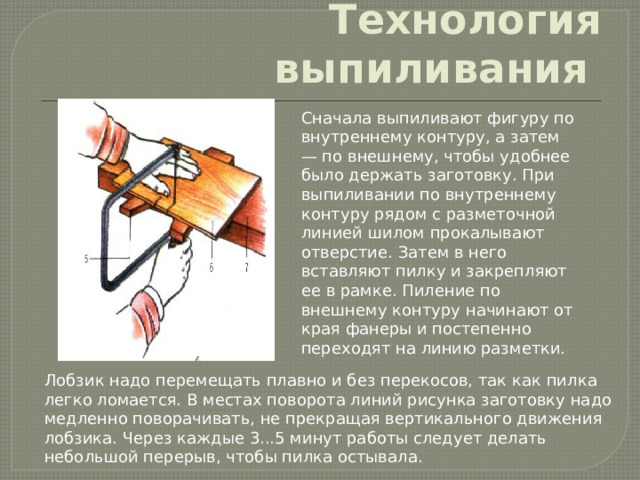

Лобзик надо перемещать плавно и без перекосов, так как пилка легко ломается. В местах поворота линий рисунка заготовку надо медленно поворачивать, не прекращая вертикального движения лобзика. Через каждые 3. 5 минут работы следует делать небольшой перерыв, чтобы пилка остывала.

Технология выпиливания

Сначала выпиливают фигуру по внутреннему контуру, а затем — по внешнему, чтобы удобнее было держать заготовку. При выпиливании по внутреннему контуру рядом с разметочной линией шилом прокалывают отверстие. Затем в него вставляют пилку и закрепляют ее в рамке. Пиление по внешнему контуру начинают от края фанеры и постепенно переходят на линию разметки.

Выпиливание острых углов:

а – внутренних, б – внешних.

Выпиливание: а – по внутреннему контуру;

б – по внешнему контуру.

Правила безопасной работы при выпиливании

- Работать лобзиком и шилом с надёжно закреплёнными ручками.

- Надёжно крепить выпиловочный столик к верстаку.

- Надежно закрепляйте пилку в рамке лобзика.

- Выступающий из верхнего зажима конец пилки следует обломить .

- Не делайте резких движений лобзиком при выпиливании, не наклоняйтесь низко над заготовкой.

- Во время выпиливания нельзя держать левую руку близко к полотну пилки.

- При выпиливании не делать рывков лобзиком и не допускать изгибов пилки.

- Запрещается работать инструментом, имеющим повреждения на ручке.

Инструменты и материал

Для работы необходимо:

- лобзик и пилочки,

• Перенести на фанеру с помощью копировальной бумаги контур выбранного предмета.

• Рассмотреть разметку, в местах поворота пилки сделать проколы шилом или высверлить отверстия.

• Подготовить выпиловочный столик и закрепить пилку в лобзике.

• Выпилить контур изделия.

• Зачистить изделие шлифовальной шкуркой.

Варианты контуров салфетниц

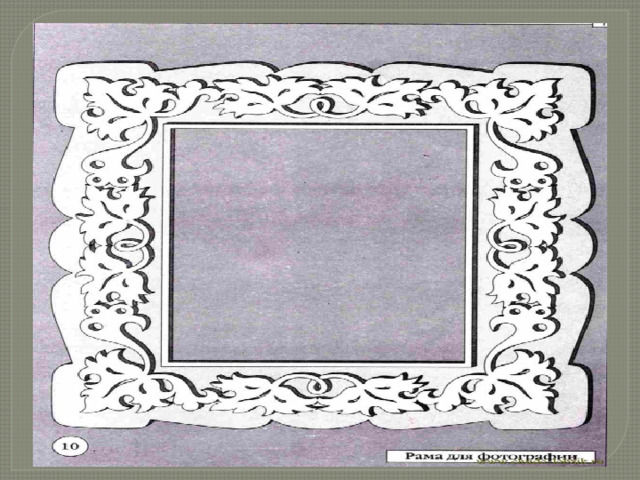

Варианты контуров рамок для фотографий

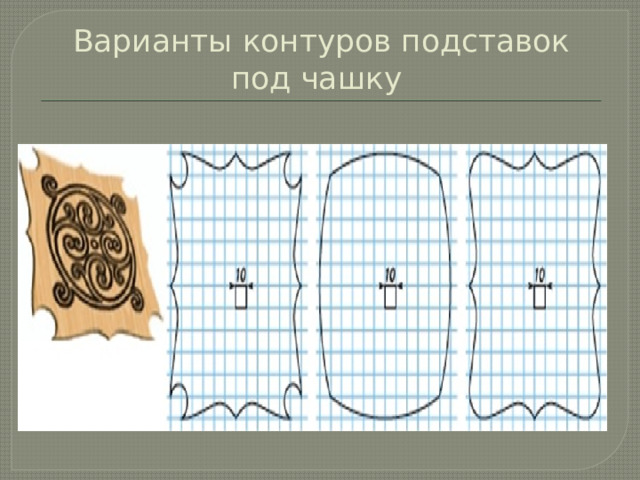

Варианты контуров подставок под чашку

Работы мастеров

Предметы быта

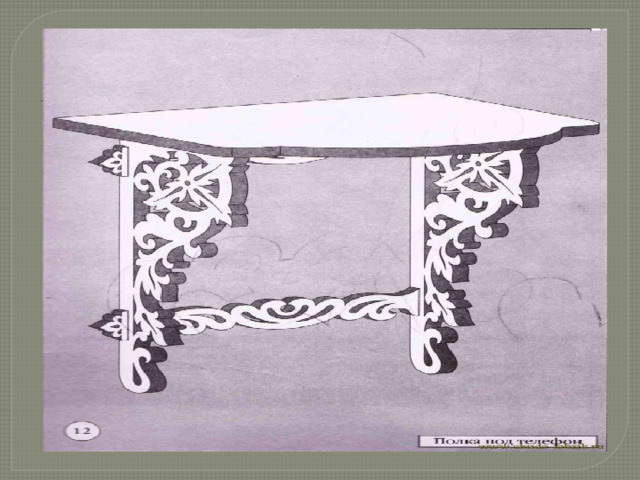

Подставка для кухонных ножей

Подставка под горячее блюдо

Домашнее задание

Найти в Интернете информацию об электрических лобзиках,

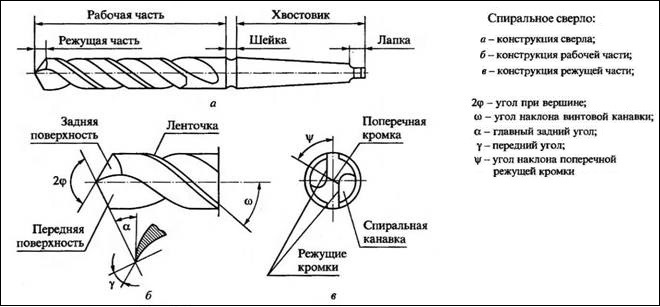

Производство многих деталей из металла предполагает создание в конструкции различного вида отверстий. Они могут быть сквозными или глухими. Сверление отверстий осуществляется при проведении слесарных работ. Эти операции позволяют получить отверстия различного диаметра и необходимой глубины. Технология сверления отверстий в металле приводится в соответствие с технологической картой. На чертеже указывают размеры отверстия, величину допуска, конструктивные особенности (например, постоянный или изменяемый диаметр, снятие фаски с одного или обоих краёв и так далее).

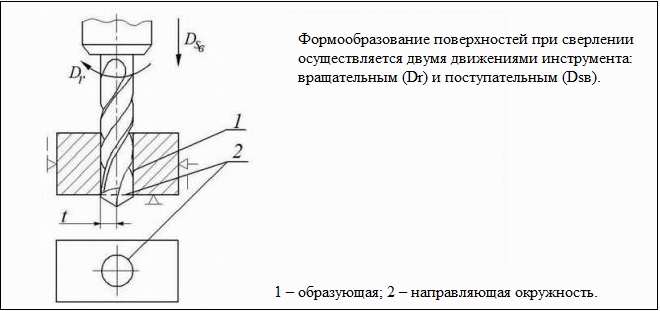

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Сам процесс производится в различных режимах: с применением ручного инструмента (дрели или другого инструмента), специальных сверлильных или металлорежущих станках.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Типы отверстий и методы их сверления

В теории металлообработки все отверстия делятся по следующим признакам:

- назначению;

- геометрическим размерам и глубине;

- степени обработки.

По назначению их подразделяют: для крепления двух и более элементов, последующего нарезания резьбы, вставки отдельных элементов конструкции.

По второму признаку рассматривают следующие виды:

- сквозные;

- глухие (в том числе глубокие);

- половинчатые;

- большого диаметра.

Особое место занимают отверстия, которые подготавливают для нарезания внутренней резьбы. В этом случае сверление и рассверливание отверстий производиться с учётом будущего диаметра вкручиваемого элемента, обладающего наружной резьбой. Для каждого из отверстий выбирают свои способы сверления.

Так как сверление это процесс механического резания металла, поэтому для получения желаемого результата следует выбрать необходимые методы обработки. Для производства сквозных отверстий в деталях необходимо продумать систему их крепления, которая не позволит повредить поверхность, находящуюся за деталью. Наиболее целесообразно применять тиски или струбцины.

Для изготовления глухих или половинчатых отверстий следует предусмотреть точную остановку сверла, которое обеспечит необходимый размер. Сверление больших отверстий предполагает применение специального оборудования. При необходимости получения отверстий разного диаметра следует подобрать требуемый набор свёрл или применять станки с числовым программным управлением. Они позволят автоматически производить замену сверла на инструмент с заданным диаметром.

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

Для получения отверстий на токарном станке в шпинделе передней бабки закрепляют сверло, а в задней бабке крепят заготовку.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Советы мастеров

При проведении работ профессионалы советую обратить внимание на следующие особенности. Их делят на три категории:

- предварительный (подготовительный) этап;

- этап проведения работ;

- соблюдение техники безопасности.

На первом этапе необходимо:

- выбрать необходимое оборудование (станок, электрическую или ручную дрель), в зависимости от существующих возможностей;

- на основании стандартов и сплавочной литературы определить режимы резания и допустимые виды свёрл для проведения будущей операции;

- выбрать инструмент для разметки (если такого нет в наличии, изготовить самому);

- подобрать устройство фиксации дрели.

Предварительный этап должен заканчиваться проверкой надёжности крепления сверла и заготовки. Если применяется фиксатор дрели, следует проверить его надёжность.

Работы по сверлению отверстий должны производиться в строгой последовательности с составленной технологической картой или техническим процессом. Особое внимание следует обратить:

- сверло к месту будущего отверстия необходимо подводить только после того, как оно набрало заданную скорость вращения;

- извлекать сверло следует только в процессе его вращения (желательно на минимальных оборотах, если существует возможность изменения скорости вращения);

- следить за процессом резания (например, если режущая кромка не выполняет операцию сверления, следовательно, материал сверла мягче материала заготовки);

- для сверления не сквозных отверстий необходимо предусмотреть фиксатор или метку, позволяющую определить глубину прохода в материале;

- при работе на станках, оснащёнными ЧПУ, необходимо осуществлять контроль над последовательностью проводимых операций.

Важным элементом при проведении сверлильных работ является соблюдение техники безопасности. Она предполагает соблюдение следующих правил:

- обеспечение надёжности крепления всех элементов конструкции;

- организацию условий отведения образовавшейся стружки;

- соблюдение температурного режима (не допущения перегрева сверла и заготовки);

- применение специальной одежды и средств защиты (рук, глаз, открытых участков тела);

- на одежде не должно быть свободно свисающих элементов;

- длинные волосы должны быть заправлены в головной убор (это предотвратит возможность их наматывания на вращающиеся элементы станка).

Применения советов профессионалов позволит качественно выполнить операцию сверления и получить отверстия высокой степени точности на местах, указанных в конструкторской документации.

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

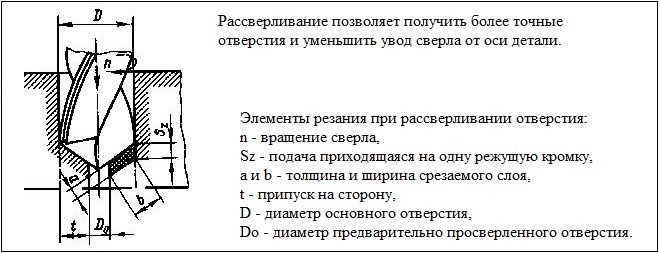

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

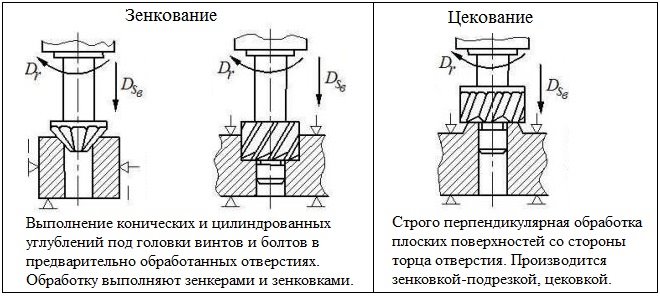

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Читайте также: