Что такое разъемное соединение кратко

Обновлено: 05.07.2024

Агрегаты, обслуживающие их системы, а также узлы машин представляют собой совокупность различных деталей, которые взаимодействуют между собой определенным образом. В результате формируется единый, выполняющий возложенные на него функции, механизм. Например, в состав крупного станка карусельного типа входит порядка 20 тысяч деталей, а легковой автомобиль состоит из примерно 16 тысяч деталей.

Основные разновидности соединений

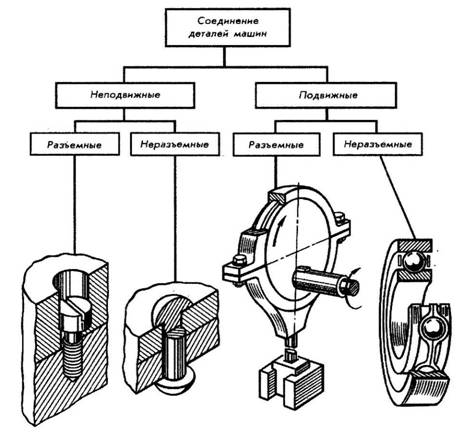

Все соединения принято подразделять на следующие два основных вида:

неподвижное. В данном случае детали соединяются так, чтобы в процессе работы их взаимное пространственное расположение не изменялось. Самый наглядный пример – это сварные соединения;

подвижное. Соединение этого вида предусматривает возможность перемещения деталей относительно друг друга при работе. За примерами тоже далеко ходить не надо – лучше всего соответствует данному определению соединение зубчатое.

Соединения этих видов подразделяются в свою очередь на две большие группы:

разъемные. Предоставляют возможность проведения многократной сборки, а также разборки конструкции без нарушения целостности ее компонентов. Например, резьбовые соединения и пр.;

неразъемные. В данном случае разборка соединения сопровождается разрушением входящих в него деталей.

Неподвижные неразъемные соединения выполняются:

прессовым давлением – запрессовка;

расплющиванием наконечника крепежной детали – расклепывание;

отклонением края соединительного элемента – загибка;

формированием точечных углублений – кернение;

обжатием шляпок заклепок и кромок металлических пластин – чеканка;

С использованием сцепления, проявляемого на физико-химическом уровне:

сплавлением заготовок путем их нагрева – сварка;

введение между скрепляемыми деталями металлического расплава – пайка;

соединение посредством клеящего состава – склеивание;

Погружением заготовок в расплав:

специальной форме для литья под давлением – пресс-форма.

Сборка подвижных разъемных соединений осуществляется:

металлургической операцией, в результате которой увеличивается длина заготовки и уменьшается площадь поперечного сечения – свободная обжимка;

приданием заготовке определенного профиля пропусканием ее через вальцы – развальцовка.

Разъемные соединения

Соединения данного типа широко применяются там, где возникает необходимость периодической замены деталей. Причины для проведения данной операции бывают совершенно разными, начиная с регламентного обслуживания, и заканчивая сменой износившегося рабочего компонента агрегата.

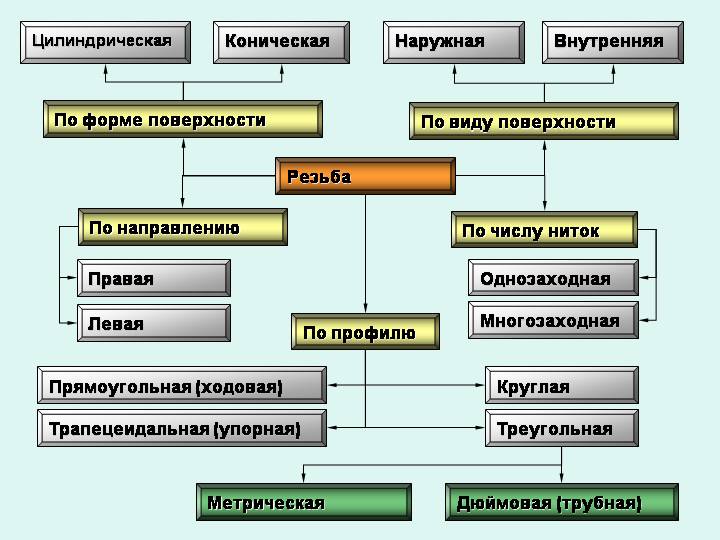

Соединения резьбовые

Резьба бывает метрической (в крепеже используется чаще всего) и дюймовой (применяется при реализации трубных соединений). По иным критериям она подразделяется на:

цилиндрическую. Место ее формирования – боковая поверхность правильного кругового цилиндра;

коническую. Наносится резьбовая нить на стальной стержень либо трубу, характеризующиеся конусообразной конфигурацией;

трапецеидальную. Подвид резьбы метрической. Отличается профилем витков в виде равнобедренной трапеции;

круглую. Профиль сформирован дугами, объединенными прямолинейными участками. Стороны образуют угол, равный 30°;

упорную. Сечение витков выглядит как неравнобокая трапеция. Уклон одной стороны к вертикали составляет те же 30°, а другой – рабочей – 3°.

По количеству нитей резьба бывает одно- и многозаходной.

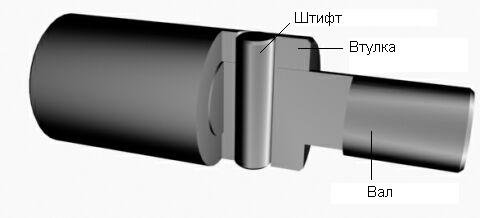

Штифтовые соединения

Формирование данного соединения выполняется путем совместного просверливания скрепляемых элементов конструкции с последующей установкой в созданные отверстия специальных деталей, называемых штифтами. Последняя операция должна осуществляться с натягом.

Производство цилиндрических штифтов регламентируют положения четырех Государственных стандартов. Чертежи установленных ими исполнений данных фиксаторов представлены ниже.

Исполнение штифтов по ГОСТу10774-80 Исполнение штифтов по ГОСТу 12207-79

Размерные характеристики

Сегодня производятся также конические штифты. По сравнению с вышеописанными цилиндрическими они обеспечивают фиксацию с большей точностью. При этом значение данной характеристики остается, практически, неизменным после многочисленных переборок. Также не влияет на него износ штифта. Эта деталь просто погружается на большую глубину, поэтому плотность ее посадки восстанавливается.

Нормируют производство конических штифтов положения трех Государственных стандартов. Ниже представлены утвержденные ими чертежи исполнений фиксаторов данного типа.

Размерные характеристики

Ниже для конкретики представлены пределы изменения размеров штифтов конических, утвержденных ГОСТом 9465-79. Особенностью этих метизов является наличие на одной из частей стержня резьбовой накатки.

Соединения шпоночные

Сфера предназначения этих соединений – передача момента вращающего усилия. Их используют для закрепления на валах вентиляторов, муфт, шестерней, шкивов и т.д. В качестве сырья для изготовления шпонок служат, как правило, среднеуглеродистые стали. Создание шпоночных пазов на валу осуществляется посредством концевых либо дисковых фрез, а на ступицах – технологиями протягивания или долбления.

Разновидности

Шпоночные соединения бывают двух видов.

Степень соосности, обеспечиваемая напряженными соединениями, не столь высокая по сравнению с ненапряженными. При использовании первых в ходе забивания клиньев возможен перекос ступицы. Поэтому на применение напряженных шпоночных соединений накладываются ограничения.

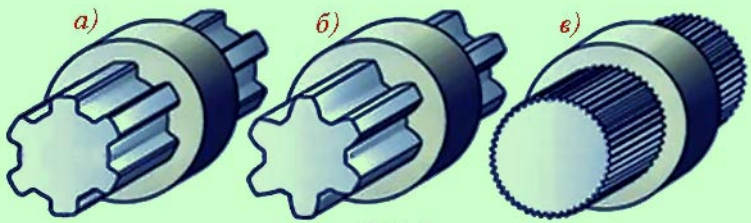

Шлицевые соединения

Используются данные соединения для передачи значительных моментов. По сравнению со шпоночными они ослабляют вал меньше. Шлицы выполняются технологиями накатки, долбления либо фрезерования. Что же касается пазов в ступицах, то при крупносерийном производстве их получают протягиванием, а при производстве мелкими партиями – долблением.

Шлицы отличаются формой профиля.

Нормативные документы

Технические характеристики шлицевых соединений установлены Государственными стандартами под номерами:

1139-58 – шлицы прямобочные;

6033-80 – шлицы эвольвентные.

Рабочие параметры шлицевых соединений с треугольным профилем прописаны в Отраслевом стандарте 1.00092, принятом в 1973 году.

Неразъемные соединения

В современном промышленном производстве применяются, преимущественно, три вида неразъемных соединений. Коротко рассмотрим их.

Прессованные соединения

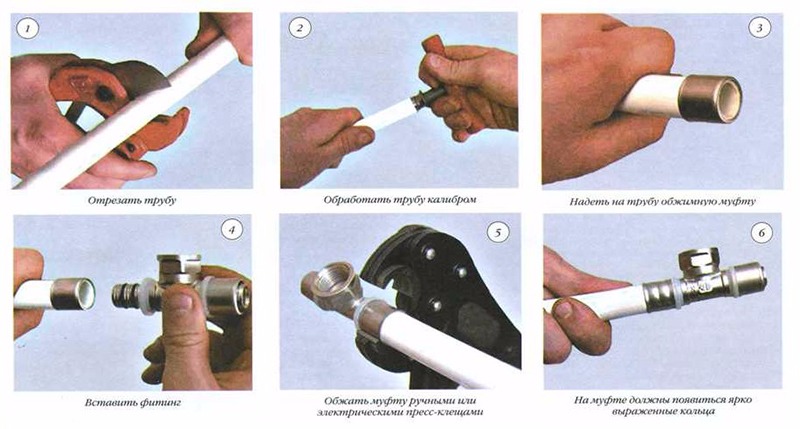

Наибольшее распространение для реализации соединений данного типа получили прессовые фитинги. Посредством этих фасонных деталей осуществляется обвязка радиаторов, котлов, водопроводных смесителей и прочего сантехнического оборудования. Монтаж пресс-фитингов осуществляется с использованием специального обжимного инструментария – ручными либо электрическими пресс-клещами. Последовательность действий представлена ниже в картинках.

Использование пресс-фитинга обеспечивает герметичность неразъемного соединения. Наибольшее распространение получили такие детали, изготовленные из меди (элемент Сu) и медьсодержащих сплавов. Предъявляемые к ним технические требования утверждены ГОСТом 32591-2013. Номинальный диаметр пресс-фитингов (обозначение d) изменяется в диапазоне 6,0 мм≤d≤267,0 мм. Они соединяют трубы с минимальной толщиной стенки от 0,6 мм до 3,0 мм.

Сварные соединения

Из соединений неразъемного типа наиболее совершенными являются именно сварные. Здесь действуют силы на межатомном уровне. Кромки скрепляемых элементов конструкции расплавляются, а прочный сварной шов образуется после их остывания. Такая операция чаще всего выполняется посредством электродуговой либо газовой сварки.

Нормативные документы

Создание сварного соединения регламентируют Государственные стандарты под номерами:

5264-80. Содержит требования к ручной электродуговой сварке;

8713-79. Здесь прописаны правила проведения автоматической, а также полуавтоматической сварки с применением/без применения подварочного шва (предотвращает прожоги при последующих сварочных работах), флюсоудерживающих приспособлений и подкладок;

1533-75. Нормирует автоматическую и полуавтоматическую сварку под защитным слоем флюса. В обоих случаях предусматривается ручная подварка;

15164-78. Содержит требования к сварке электрошлакового типа с применением проволочного электрода;

14771-76. Утверждает технические условия проведения электродуговой сварки в газах, препятствующих проникновению в зону расплава вредных соединений из атмосферного воздуха. В частности, в инертных негорючих газах, например, в гелии (Не) и аргоне (Аr); в газе с формулой СО 2 , известным под названием углекислый.

В первом случае должны использоваться неплавящиеся электроды, а во втором – плавящиеся;

14806-80. В этом ГОСТе указаны правила проведения электродуговой сварки в инертных защитных газах деталей, произведенных из алюминия (элемент Аl) и сплавов, в которых он содержится;

16310-80. Прописаны требования к сварным соединениям таких полимерных материалов, как полиэтилен (формула (С 2 Н 4 ) n ); полипропилен (формула (С 3 Н 6 ) n ); винипласт – пластическая масса, созданная на основе перхлорвиниловой смолы (общепринятое сокращение – ХПВХ) и поливинилхлорида (формула (С 2 Н 3 Сl) n ).

Клепаные соединения

Клепаным называется соединение элементов конструкции, созданное с использованием заклепок, а само место сопряжения принято именовать клепаным швом. Обычно используется данная технология по отношению к промышленно-гражданским объектам, подвергающимся высоким вибрационным нагрузкам. В частности, без заклепок не обходится процесс возведения пролетов мостовых сооружений.

Нормативные документы

Единого Государственного стандарта, устанавливающего допустимые к реализации разновидности клепаных соединений, на территории нашей страны нет. Однако при их создании нужно руководствоваться положениями OCTа 1 00872-77, описывающими методы испытаний объектов, в которых применялись заклепки:

на статический срез этих метизов;

на усталость, когда соединение работает в условиях, вызывающих срез заклепок.

Иное дело с нормативными документами, регламентирующими производство самих крепежных деталей всех типов. Речь идет о Государственных стандартах под номерами:

10299-80, 10300-80, 10301-80, 10302-80, 10303-80. В них прописаны технические условия на заклепки нормальной и грубой точности с полусферической, потайной, полупотайной, полусферической низкой и плоской закладной головкой, соответственно;

10304-80. Содержит общие технические условия на производство заклепок нормальной и грубой точности;

12644-80. Здесь прописаны общие технические условия производства пустотелого и полупустотелого заклепочного крепежа;

Заключение

В качестве сырья для изготовления стандартного крепежа используются средне- и малоуглеродистые стали Cт45, 30, 20, 15, 10, Cт3кп. Ответственные соединения создаются с помощью деталей, произведенных из легированных сплавов: 40XHMA, 35XГCA, 30XГCA, 38XA, 40X. Для обеспечения устойчивости к воздействию коррозии и улучшения прочностных характеристик крепеж подвергают термообработке либо механическому упрочнению.

Автор видеоурока: к.пед.н., доцент кафедры ИГиСАПР Кайгородцева Н.В.

РАЗЪЕМНЫЕ И НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ

Все существующие соединения деталей можно разделить на разъемные и неразъемные.

Разборка неразъемных соединений может быть осуществлена только такими средствами, которые приводят к частичному разрушению деталей, входящих в соединение.

К неразъемным соединениям относятся: клепаные, сварные, полученные пайкой, склеиванием, сшиванием, а также соединения, полученные путем запрессовки деталей с натягом. На чертежах используют условные изображения швов сварных соединений по ГОСТ 2.312—73 и соединений, получаемых клепкой, пайкой, склеиванием, сшиванием и т. д., по ГОСТ 2.313—82 (СТ СЭВ 138—81).

Разъемное соединение позволяет многократно выполнять его разборку и последующую сборку, при этом целостность деталей, входящих в соединение, не нарушается.

К неразъемным соединениям относятся: резьбовые соединения с помощью штифтов, клиньев и шпонок, а также зубчатые (шлицевые) соединения.

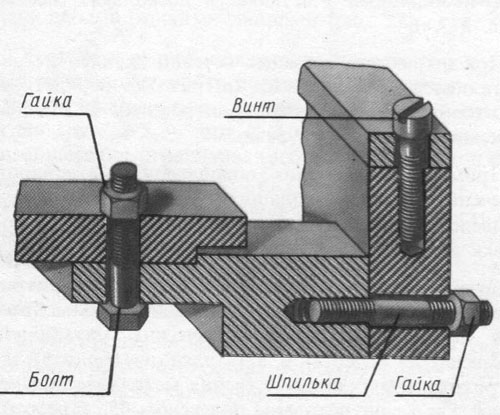

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ

Помимо резьбовых соединений, осуществляемых при помощи стандартных крепежных деталей (болтов, шпилек и винтов), находят широкое применение резьбовые соединения, в которых резьба выполняется непосредственно на деталях, входящих в соединение. Это соединение получается навинчиванием одной детали на другую.

На рис. 379 представлено соединение трубы 1 со штуцером 2, осуществляемое при помощи накидной гайки 3 и втулки 4, прижимающей коническую развальцованную часть трубы к штуцеру.

СОЕДИНЕНИЕ КЛИНОМ

Соединение клином применяется в случаях необходимости быстрой разборки и сборки соединяемых деталей машин, а также для стягивания деталей с регулированием соответствующих зазоров между ними.

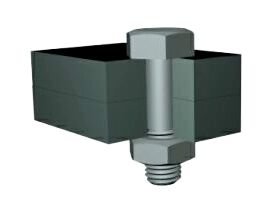

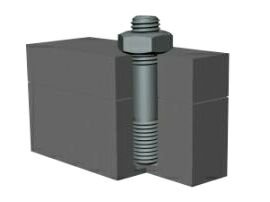

Изображенное на рис. 380 соединение клином служит для стягивания и регулирования зазоров вкладыша головки шатуна в его корпусе. Клин 1 совместно с пластиной 3 плотно вставляется в пазы корпуса и стяжного хомута 5 и затем закрепляется там при помощи упорного винта 2 с квадратной головкой. Для предупреждения самоотвинчивания винта ставится контргайка 4.

Клин 1, выполненный из стали, представляет собой брусок, имеющий с одной стороны скос с определенным уклоном. По краям и торцам клин скругляется.

СОЕДИНЕНИЕ С ПРИМЕНЕНИЕМ ШТИФТОВ

Одним из видов разъемного соединения деталей является соединение их с помощью штифтов. По форме штифты разделяются на цилиндрические и конические (рис. 381), имеются штифты и другой формы. Применяются штифты для взаимной установки деталей (установочные штифты), а также в качестве соединительных и предохранительных деталей.

Цилиндрические штифты выполняются по ГОСТ 3128—70 (СТ СЭВ 238—75, СТ СЭВ 239—75).

Размеры и параметры конических штифтов устанавливает ГОСТ 3129—70 (СТ СЭВ 238—75, СТ СЭВ 240—75).

Конические штифты выполняются с конусностью 1:50.

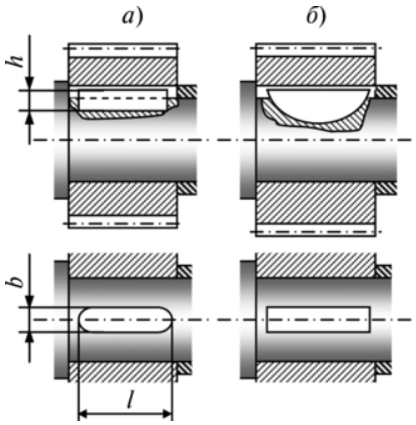

ШПОНОЧНОЕ СОЕДИНЕНИЕ

Шпоночное соединение бывает двух видов: неподвижное и подвижное. Наиболее распространено неподвижное соединение шпонками валов с насаженными на них деталями, например, маховиками, шкивами, зубчатыми колесами, муфтами, звездочками цепных передач, кулачками. Эти соединения просты по выполнению, компактны, легко разбираются и собираются.

В таком соединении часть шпонки входит в паз вала, а часть — в паз ступицы колеса (рис. 382).

Форма и размеры шпонок стандартизованы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Большинство стандартных шпонок представляют собой деталь призматической, сегментной или клиновидной формы с прямоугольным поперечным сечением. Шпонки в продольном разрезе показываются нерассеченными независимо от их формы и размеров

Наибольшее распространение имеют призматические шпонки (рис. 383, а), которые, располагаясь в пазу вала, несколько выступают из него и входят в паз, выполненный во втулке (ступице) детали, соединяемой с валом. Передача вращения от вала к втулке (или наоборот) производится рабочими боковыми гранями шпонки.

После сборки шпоночного соединения (рис. 383, а) между пазом втулки и верхней гранью шпонки должен быть небольшой зазор; размеры пазов на валу и во втул А выбирают по ГОСТ 23360—78 (СТ СЭВ 189— 79).

Призматические шпонки по ГОСТ 23360—78 изготовляют в трех исполнениях (рис. 384).

Размеры сечений призматических шпонок и соответствующих им пазов определяются диаметром вала, на котором устанавливается шпонка (табл. 37). Например, шпонка для вала диаметром d=45 мм должна иметь ширину сечения 6=14 мм и высоту 9 мм. Размеры пазов для выбранной шпонки (см. табл. 37) характеризуются величинами t1=5,5 мм — для вала и t2= 3,8 мм — для втулки (см. рис. 384). На чертеже вала обычно наносят размер а на чертеже втулки колеса всегда d+t2 (см. рис. 384). Необходимая длина шпонки в зависимости от условий работы и действующих на шпоночное соединение сил выбирается по ГОСТ 23360—78.

Условное обозначение шпонки исполнения 1 с вышеуказанными размерами (b= 18, h = 11 и l=65 мм) имеет вид: Шпонка 18x11x65

При тех же размерах шпонка исполнения 2 имеет условное обозначение: Шпонка 2—8x7x45

Сегментные шпонки применяются для соединения с валом деталей, имеющих сравнительно короткие втулки (рис. 383, б). Размеры сегментных шпонок и пазов устанавливает ГОСТ 24071—80 (СТ СЭВ 647—77). Условное обозначение сегментной шпонки толщиной b=6 мм и высотой h=13 мм:

Шпонка 6x13 ГОСТ24071—80.

Значительно реже применяются клиновые шпонки, ГОСТ 24068—80 (СТ СЭВ 645—77) (см. рис. 383, г).

Условное обозначение: Шпонка 2—8x7x45

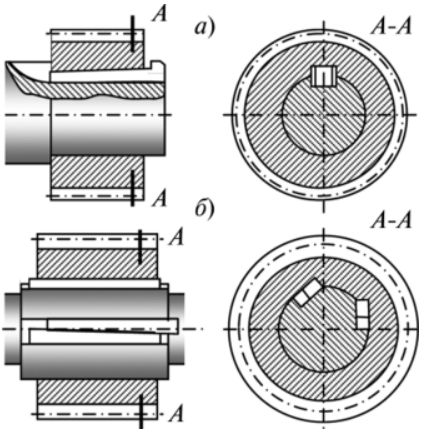

ЗУБЧАТОЕ (ШЛИЦЕВОЕ) СОЕДИНЕНИЕ

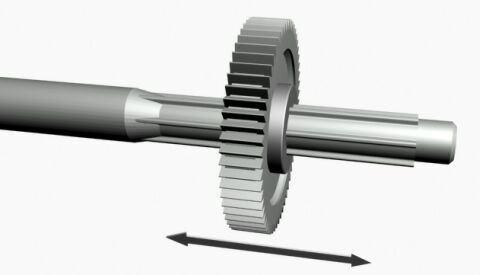

Зубчатое, или шлицевое, соединение какой-либо детали с валом образуется выступами, имеющимися на валу, и впадинами такого же профиля во втулке или ступице (рис. 385, а). Это соединение аналогично шпоночному, но так как выступов несколько, то это соединение по сравнению со шпоночным имеет значительное преимущество. Оно способно передавать большие крутящие моменты, легко осуществлять общее центрирование втулки и вала и их осевое перемещение. Поэтому его применяют в ответственных конструкциях машиностроения.

По форме поперечного сечения выступов зубчатые соединения делятся на: соединения прямобочного профиля — ГОСТ 1139—80 (СТ СЭВ 187—75, СТ СЭВ 188—75), (рис. 386, а) и эвольвентного профиля — ГОСТ 6033—80 (СТ СЭВ 259—76, СТ СЭВ 268—76, СТ СЭВ 269—76, СТ СЭВ 517—77) (рис. 386, б).

На рис. 387 представлены примеры условных изображений шлицевых соединений на чертежах. Эти условности преследуют цель сделать чертеж более простым, наглядным и легко выполнимым.

В машиностроении широко применяются зубчатые соединения прямобочного профиля, выполняемые по ГОСТ 1139—80, который устанавливает размеры элементов соединения, их предельные отклонения и условные обозначения.

Соединения прямобочного профиля характеризуются числом зубьев z, диаметрами d и D, шириной зуба b. ГОСТ 1139—80 предусматривает различные сочетания z, d и D, каждому из которых соответствует определенное значение b. Эти сочетания образуют три серии: легкую, среднюю и тяжелую.

Центрирование втулки (ступицы) на валу может осуществляться:

а) по окружности диаметра D (наиболее технологичное) (рис. 388, а), зазор по диаметру ;

б) по окружности диаметра d (рис. 388, б), зазор по диаметру D;

в) по размеру b (по боковым сторонам зубьев) (рис. 388, в), зазоры по диаметрам d и D.

В общем случае условное обозначение шлицевых валов, отверстий и их соединений содержит: поверхность центрирования (d, D или число зубьев, внутренний диаметр, наружный диаметр, ширину зуба, посадки.

Пример условного обозначения втулки с числом зубьев z=8, внутренним диаметром 36 мм, наружным диаметром D=40 мм, шириной зубьев b=1 мм с центрированием по внутреннему диаметру, с посадками по диаметру центрирования — H7, по диаметру D — Н12:

ГОСТ 2.409—74 (СТ СЭВ 650—77) устанавливает условные изображения зубчатых (шлицевых) валов, отверстий и их соединений, а также правила выполнения элементов соединений на чертежах зубчатых валов и отверстий.

Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия показывают сплошными тонкими линиями (см. рис. 387, а), при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски. На разрезах образующие поверхности впадин и отверстия показывают сплошными основными линиями (см. рис. 387).

На продольных разрезах и сечениях зубья валов и впадины отверстия ступиц совмещают с плоскостью чертежа, при этом зубья показывают нерассеченными, а образующие, соответствующие диаметрам и D, показывают сплошными толстыми линиями (см. рис. 387, а и б).

На проекциях вала, перпендикулярных его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями.

Делительные окружности и образующие делительных поверхностей показывают штрихпунктирной тонкой линией.

На изображениях перпендикулярных оси вала или отверстия изображают профиль одного зуба и двух впадин. Сплошной толстой — основной линией проводятся окружности, соответствующие диаметру D (для вала) и диаметру d (для отверстия ступицы). Сплошной тонкой линией проводятся окружности, соответствующие диаметру d (для вала) и диаметру D (для отверстия).

На рабочих чертежах зубчатых валов указывают длину зубьев полного профиля l1 до сбега (рис. 389, а), а на полке линии-выноски, заканчивающейся стрелкой, условное обозначение соединения.

Допускается указывать полную длину зубьев наибольший радиус инструмента (фрезы) Rmax и длину сбега l2. Остальные размеры назначаются конструктивно.

На рис. 390 показаны примеры условного изображения шлицевых соединений прямобочного профиля.

СВАРНЫЕ СОЕДИНЕНИЯ

Сварные соединения широко применяются в технике, особенно в машиностроении.

При помощи сварки соединяются детали машин, металлоконструкции мостов и т. п.

На рис. 391 показано соединение деталей, выполненное при помощи сварки. На чертеже при изображении разреза сварной конструкции свариваемые детали должны быть заштрихованы тонкими линиями в разных направлениях (рис. 391, б).

Заклепочное соединение применяется в соединениях деталей из металлов, в основом плохо поддающихся сварке, при соединениях металлических изделий с неметаллическими. Эти соединения применяются в конструкциях, работающих под действием ударных и вибрационных нагрузок. Например, при изготовлении металлоконструкций мостов кроме сварного соединения в некоторых случаях применяют заклепочное соединение (рис. 392).

Заклепка представляет собой стержень круглого сечения, имеющий с одного конца головку, форма головки бывает различной.

На рис. 393, а показано соединение двух деталей при помощи заклепок с полукруглой (сферической) головкой. В соединяемых деталях выполняются отверстия, диаметр которых несколько больше диаметра непоставленной заклепки.. Заклепка вставляется в отверстия в деталях, и ее свободный конец расклепывается обжимками клепального молотка или машины. Длина стержня заклепки L выбирается так, чтобы выступающая из детали часть была достаточной для придания ей в процессе расклепки необходимой формы. При расклепке происходит осаживание стержня, который заполняет отверстия, выполненные в соединяемых деталях. В зависимости от диаметра заклепки она расклепывается в холодном или предварительно нагретом состоянии. Заклепки со сплошным стержнем в продольном разрезе изображаются нерассеченными (рис. 393, б и в). Заклепочные швы выполняются внахлестку (рис. 393, б) или встык с накладками (рис. 393,в).

По расположению заклепок в соединениях различают однорядные (рис. 393, б) и многорядные (рис. 393, в) заклепочные швы. Расположение заклепок в рядах может быть шахматное и параллельное.

Шагом размещения заклепок называется расстояние между осями двух соседних заклепок, измеренное параллельно кромке шва (рис. 393, в).

Заклепки нормальной точности с полукруглой (сферической) головкой, получившие широкое распространение, выполняются по ГОСТ 10299—80 (СТ СЭВ 1019—78).

Условное обозначение заклепки диаметра стержня d=6 мм и длиной L= 24 мм: Заклепка 6x24 ГОСТ 10299—80

Помимо заклепок с полукруглой головкой находят применение заклепки с потайной [ГОСТ 10300—80 (СТ СЭВ 1020—78)], полупотайной [ГОСТ 10301—80 (СТ СЭВ 1022—78)] и с плоской головкой (ГОСТ 10303— 80).

Соединения деталей из мягких материалов (кожи, картона, полимеров — пластмасс и т. п.), не требующие повышенной точности, могут выполняться с помощью пустотелых (трубчатых) заклепок, изображенных на рис. 393, г. Размеры и параметры таких заклепок приведены в ГОСТ 12638—-80 — ГОСТ 12644—80.

В проекции на плоскость, перпендикулярную оси, заклепки должны изображаться небольшими крестиками, нанесенными тонкими линиями.

Если изделие, изображенное на сборочном чертеже, имеет многорядное клепаное соединение, то одну или две заклепки в сечении или на виде надо показывать условным символом, остальные — центровыми или осевыми линиями (рис. 394, а).

Когда на чертеже имеется несколько групп заклепок, различных по типам и размерам, рекомендуется одинаковые заклепки обозначать условными знаками (рис. 394, б) или одинаковыми буквами (рис. 394, в).

СОЕДИНЕНИЯ ПАЙКОЙ И СКЛЕИВАНИЕМ

При соединении пайкой в отличие от сварки место спайки нагревается лишь до температуры плавления припоя, которая намного ниже температуры плавления материала соединяемых деталей. Соединение деталей получается благодаря заполнению зазора между ними расплавленным припоем (рис. 395).

Швы неразъемных соединений, получаемые пайкой и склеиванием, изображают условно по ГОСТ 2.313— 82 (СТ СЭВ 138—81).

Припой или клей в разрезах и на видах изображают линией в два раза толще основной сплошной линии (рис. 396). Для обозначения пайки (рис. 396, или склеивания (рис. 396, г, д и е) применяют условные знаки, которые наносят на линии-выноске от сплошной основной линии. Швы, выполненные пайкой или склеиванием по периметру, обозначаются линией-выноской, заканчивающейся окружностью диаметром 3. 5 мм (рис. 396, б и в). Швы, ограниченные определенным участком, следует обозначать, как показано на рис. 396, в и е. На изображении паяного соединения при необходимости указывают требования к качеству шва в технических требованиях. Ссылку на номер пункта помещают на полке линии-выноски, проведенной от изображения шва.

На полке линии-выноски ставится номер пункта технических требований, где указана марка припоя или клея.

СОЕДИНЕНИЕ ЗАФОРМОВКОЙ И ОПРЕССОВКОЙ

Изделия, изготовляемые путем опрессовки и заформовки (рис. 397), широко применяются в машиностроении. Армированные изделия повышают качество изделия. Методом прессования из пластмасс можно получить в массовом производстве изделия с высокими параметрами шероховатости.

При изготовлении деталей применяют наплавки и заливки металлом, полимером (пластмассой), резиной и т. п. Это защищает соединяемые элементы от коррозии и химического воздействия, а иногда является изоляцией одних токонесущих деталей от других.

Резьбовые соединения

Резьбовым называют разъёмное соединение составных частей изделия с применением детали, имеющей резьбу.

Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии. Телом вращения может быть цилиндр или круглое отверстие - цилиндрические резьбы. Иногда используется коническая резьба. Профиль резьбы соответствует определённому стандарту. Подробно классификацию резьб и изображение резьб на чертежах можно посмотреть здесь, а основные параметры различных резьб посмотреть здесь .

Виды резьбовых соединений

| Название | Изображение | Примечание |

| Болтовое соединение |  | Используется для скрепления деталей небольшой толщины. При обрыве резьбы легко заменяется. |

| Винтовое соединение |  | Винт может иметь любую головку. Резьба нарезается непосредственно в корпусе детали. Недостаток - резьба в корпусе может быть повреждена, что приводит к замене всего корпуса. |

| Соединение шпилькой |  | Затяжка осуществляется гайкой. Шпилька закручена в корпус. При обрыве резьбы в корпусе, нарезается новая резьба большего диаметра или, если это невозможно, то заменяется весь корпус. |

| Соединение шпилькой |  | Затяжка производится двумя гайками. При обрыве резьбы легко заменяется. |

Основные конструктивные формы головок болтов и винтов

а) Шестигранная головка для затяжки гаечным ключом; б) Круглая головка со шлицом для затяжки отвёрткой; в) Потайная головка со шлицом для затяжки отвёрткой.

Крепежно-уплотняющие резьбы. Их используют в резьбовых изделиях, предназначенных как для скрепления деталей, так и для создания герметичности. К ним относятся резьбы: трубная цилиндрическая, трубная коническая, коническая дюймовая, круглая дюймовая.

Обычно, такие резьбовые соединения используются для герметичного соединения металлических труб.

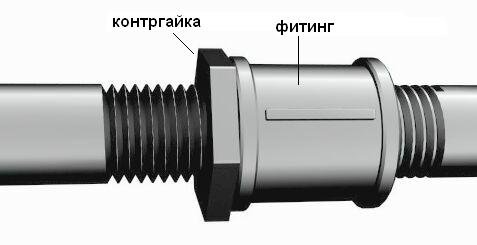

Две трубы соединяются при помощи цилиндрической муфты (фитинга). Муфта, в отверстии, имеет сквозную резьбу соответствующую резьбе на трубах. На одну трубу накручивается контргайка, а затем муфта. Затем в муфту вкручивается вторая труба, и наконец, муфта поджимается контргайкой. Для надёжного герметичного соединения труб, перед сборкой, следует витки резьбы обмотать паклей или специальной синтетической нитью. Можно для герметизации воспользоваться жидким герметиком, который застывает в резьбе, но такое соединение, в случае ремонта, разобрать будет очень сложно.

Трубы большого диаметра соединяются при помощи фланцев.

Фланцы труб стягиваются между собой с помощью болтовых соединений.

Установочные винты и соединения.

Установочные винты применяют для фиксации положения деталей и предотвращения их сдвига.

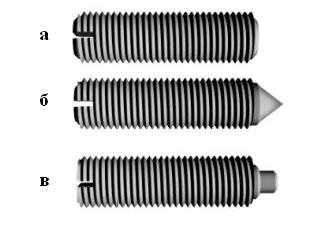

а) С плоским торцом, используется для фиксации при малой толщине детали. б) Конический хвостовик. в) Ступенчатый хвостовик. Ступенчатый и конический хвостовики используются для крепления деталей имеющих предварительное засверливание.

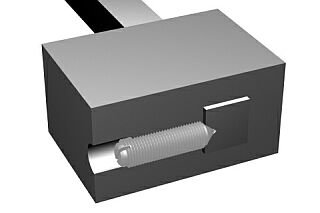

Пример использования установочного винта с коническим хвостовиком.

Болты и соединения специального назначения.

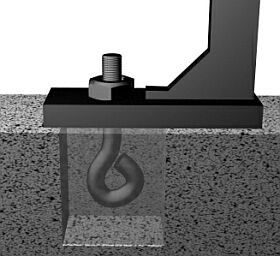

| Фундаментные болты. Специальные крепёжные элементы, изготовленные в виде стержня с резьбой. Они служат в основном для крепления различного оборудования и строительных конструкций. Их применяют в местах, где необходимо прочное и надёжное крепление конструкций в бетонном, кирпичном, каменном или другом основании. Болт помещается в основание и заливается бетоном. ГОСТ 24379.1-80 |  |

| Рым-болт (болт нагруженный) - предназначен для захвата и перемещения машин и деталей при монтаже, разработке, погрузке и тому подобное. ГОСТ 4751-73 |  |

| Крюк с болтом нагруженным - предназначен для зацепления и перемещения различных грузов. |  |

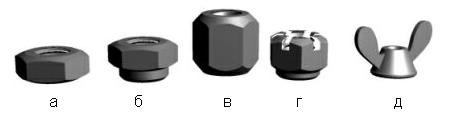

В разъёмных резьбовых соединениях болты и шпильки снабжены гайками. Гайки, в отверстиях имеют ту же резьбу, что и болты (тип, диаметр, шаг). Резьбовое отверстие в гайках определяется из таблиц. Для метрических резьб диаметр отверстия вычисляется по формуле D = d - p, где d - диаметр наружной резьбы (болта); p - шаг резьбы. Например, для гайки М14 с шагом 2 диаметр отверстия будет D = 14 - 2 = 12 мм. Наиболее распространены шестигранные гайки, которые затягиваются гаечными ключами.

а) Гайка с фаской;

б) Проточная гайка;

в) Гайки для нагруженных соединений;

г) Прорезные гайки;

д) Гайки для закручивания с небольшой силой затяжки без ключа.

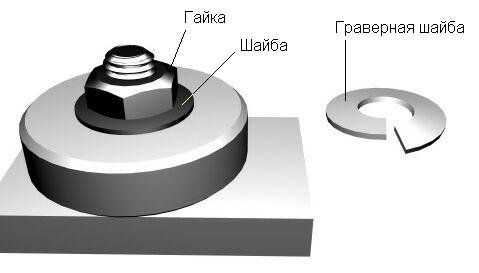

Шайбы предназначены для увеличения опорной поверхности и предохранение деталей от задиров. Шайбы обычно имеют форму диска с отверстием в середине. Диаметр отверстия должен соответствовать диаметру болта.

Шайба подкладывается под головку болта, в случае затяжки болтом или под гайку, в случае затяжки гайкой. В вибронагруженных механизмах, для предотвращения самоотворачивания резьбовых соединений используются пружинистые разрезные шайбы (граверные шайбы).

Для расчёта нагрузок и выбора резьбы для нагруженных болтов удобно воспользоваться на сайте "Метизы".

Шпоночные соединения

Шпоночные соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала к ступице детали или, наоборот, от ступицы к валу.

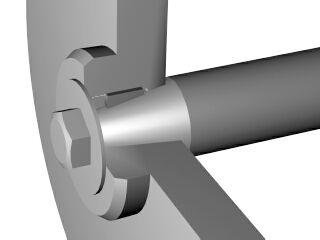

Конструктивно, на валу делается паз, в который закладывается шпонка и затем на эту конструкцию надевается колесо, которое так же имеет шпоночный паз.

В зависимости от назначения шпоночного соединения существуют шпонки разной формы:

а) Призматическая шпонка с плоским торцом;

б) Призматическая шпонка с плоским торцом и отверстиями для крепежных винтов;

в) Шпонка со скруглённым торцом;

г) Шпонка со скруглённым торцом и отверстиями для крепежных винтов;

д) Сегментная шпонка;

е) Клиновая шпонка;

ж) Клиновая шпонка с упором.

Пример установки сегментной шпонки

Сегментные шпонки, так же как и призматические работают боковыми гранями, то есть предотвращают проворачивание колеса на валу, но из за конструктивных особенностей их используют при небольших вращающих моментах и часто применяют для конических концов валов.

Пример использования клиновой шпонки с головкой

Клиновые шпонки имеют форму односкосных самотормозящих клиньев с уклоном 1:100. Такой же уклон имеют и пазы в ступицах. Головка служит для выбивания шпонки из паза.

Для расчёта нагрузок и материалов шпоночных соединений удобно воспользоваться на сайте "Метизы".

Шлицевые соединения

Шлицевые соединения используют для соединения валов и колёс за счёт выступов на валу и в падинах в отверстии колеса.

- лучшее центрирование деталей на валу;

- передают больший вращающий момент;

- высокая надёжность и износостойкость.

В зависимости от профиля зубьев различают три основных типа соединений:

а) Прямобочные зубья (число зубьев Z = 6, 8, 10, 12), ГОСТ 1139-80;

б) Эвольвентные зубья (число зубьев Z = 12, 16 и более), ГОСТ 6033-80;

в) Треугольные зубья (число зубьев Z = 24, 36 и более).

Широкое распространение шлицевые соединения получили в механизмах, где нужно перемещать колесо вдоль оси вала, например в переключателях скоростей автомобилей.

Шлицевые соединения надежны, но не технологичны, поэтому их применение ограничено из за высокой стоимости изготовления.

Технические характеристики и прочностные расчёты шлицевых соединений можно посмотреть на сайте

Клиновые соединения

Клиновые соединения деталей осуществляется клиньями - деталями с двумя рабочими гранями в виде наклонных плоскостей. Клинья вводятся в паз, который разжимаясь, удерживает деталь на основании.

Пример крепления клином при сборке молотка:

Грани клиньев имеют уклон от 1/20 до 1/100, что обеспечивает самоторможение клина. При больших уклонах требуются устройства (винты и шплинты), предохраняющие клин от самопроизвольного выдвижения.

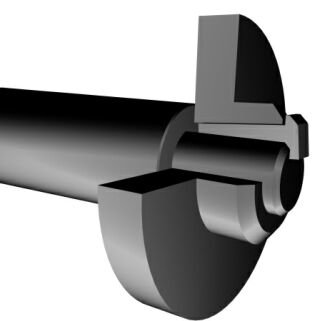

Так же, клиновые соединения могут осуществляться не за счёт разжимания паза, а за счёт удержания клина в пазу, например соединения стержень - втулка:

При соединениях стержень - втулка толщина клина, как правило, составляет от 0,25 до 0,5 диаметра стержня, а высота от 1,1 до 1,2 диаметра втулки.

Штифтовые соединения

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов. Штифты представляют собой цилиндрические или конические валики.

Для штифтов и отверстий в деталях выбираются посадки с натягом.

За долгие века своего развития человечество придумало множество способов соединения деталей. Деталью договоримся называть некий материальный объект, входящий в соединение, который не может быть разделен на более мелкие объекты. Соединение нескольких деталей условимся называть узлом, а совокупность узлов, способных при соединении выполнять определенные действия – механизмом.

Принято различать соединения деталей подвижные и неподвижные, В подвижных соединениях детали движутся друг относительно друга, а в неподвижных жестко скреплены друг с другом. Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные.

Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, профильные, клеммовые.

Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.)

Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично.

Резьбовые соединения деталей являются наиболее распространенным видом разъемных соединений. Резьба – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии. Несмотря на кажущуюся простоту резьбовые соединения весьма разнообразны. Поэтому в рамках текущего курса мы рассмотрим те из них, которые широко встречаются в нашем ассортименте. Но сперва дадим общую классификацию.

Р езьбы, допуски и посадки

По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для уплотняющихся и герметичных соединений труб, масленок, пробок и т.п.

По профилю резьбы различают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы.

По направлению винтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба.

Резьбу получают (формируют) несколькими способами:

- лезвийная обработка;

- накатывание;

- абразивная обработка;

- выдавливание прессованием;

- литьё;

- электрофизическая и электрохимическая обработка.

Наиболее распространённым и универсальным способом получения резьб является лезвийная обработка. К ней относятся:

нарезание наружных резьб плашками

нарезание внутренних резьб метчиками

точение наружных и внутренних резьб специальными резцами и гребенками

резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами

нарезание наружных и внутренних резьб резьбонарезными головками

Накатывание является наиболее производительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей

накатывание наружных и внутренних резьб резьбонакатными головками

накатывание наружных резьб плоскими плашками;

накатывание наружных резьб инструментом ролик-сегмент

накатывание (выдавливание) внутренних резьб бесстружечными метчиками

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литьё (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная, электрогидравлическая) применяется для получения резьб на деталях из материалов с высокой твердостью и хрупких материалов, например твёрдых сплавов, керамики и т. п.

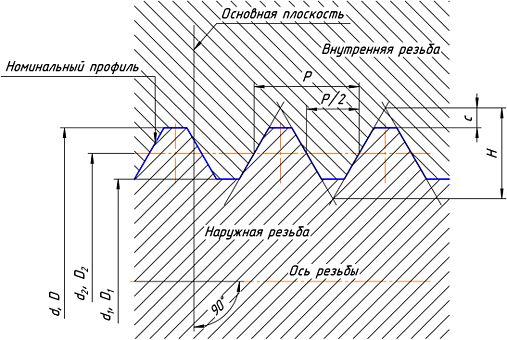

Рассмотрим теперь основные геометрические параметры цилиндрических резьб. Они включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α.

Метрическая резьба ISO – основной вид резьбы крепежных деталей с углом профиля α = 600. Широко употребима в Европе и Азии. Профиль – равносторонний треугольник со срезанными вершинами. Размеры указываются в миллиметрах.

Читайте также: