Анализ видов и последствий отказов кратко

Обновлено: 02.07.2024

Основной целью плана технического обслуживания оборудования (Equipment Maintenance Plan — EMP) на производственном предприятии является минимизация влияния незапланированных событий на безопасность, окружающую среду и рентабельность бизнеса. Инструментом повышения безотказности, который лучше всего подходит для достижения и поддержания целей EMP, является анализ видов и последствий отказов (Failure Modes and Effects Analysis — FMEA). Оптимальная долгосрочная стоимость владения, как правило, является результатом тщательно реализованного и эффективно проводимого анализа FMEA.

Первый шаг, закладывающий основы совершенствования безотказности на базе FMEA, — определить оборудование кандидата для анализа. Предпочтительным методом для этого является анализ критичности — инструмент, используемый для оценки влияния отказов оборудования на производительность организации, с тем чтобы систематически ранжировать ее активы для расстановки приоритетов работ, классификации материалов, разработки превентивного и предиктивного технического обслуживания и инициатив совершенствования безотказности.

Анализ критичности – это совместная работа, требующая вклада отделов эксплуатации, технического обслуживания, проектирования и снабжения, а также представительства со стороны отделов окружающей среды и техники безопасности. Эта команда определит список оборудования с приоритетами для разработки плана EMP.

Далее убедитесь, что критерии проектирования оборудования (технические условия), существующие задачи технического обслуживания, стратегии эксплуатации и прошлый опыт доступны для ввода в последующий анализ FMEA.

После определения оборудования-кандидата для анализа и сбора входных данных разработайте положение о проекте FMEA, которое четко определит следующее:

- определение целей и задач,

- предлагаемые преимущества,

- объем и рамки,

- члены команды (роли и обязанности),

- результаты,

- график реализации проекта.

Выполнение анализа FMEA

Анализы FMEA выполняются не в вакууме — их обычно проводит неоднородная команда с различными опытом и взглядами на исследуемое оборудование и процессы. Обязательно включите в команду непосредственных эксплуатантов, операторов и специалистов технического обслуживания, а также владельца процесса в качестве специально привлекаемого члена.

Первый шаг в проведении FMEA — это построение функциональной блок-схемы (Functional Block Diagram — FBD), описывающей взаимодействие компонентов оборудования и их функции. Блок-схема FBD отображает основные компоненты в виде блоков, соединенных линиями, указывающими их взаимосвязи; на основании этой структуры может быть выполнен анализ FMEA. Блоксхема FBD всегда должна быть включена в анализ видов и последствий отказов.

Далее вычислите базовую общую эффективность оборудования (Overall Equipment Effectiveness — OEE) и связанные с ней финансовые последствия для оборудования, которое необходимо усовершенствовать. Три года исторических данных для расчета — это идеально, но в принципе достаточно данных за один год. В положение о проекте вносится базовое (начальное) и целевое значение OEE, а также предлагаемые преимущества. При вычислении OEE учитываются следующие факторы:

- OEE = Готовность х Производительность х Качество(OEE = Availability x Performance x Quality);

- Готовность = Наработка (время работы, факт) ÷ Плановое время производства (Availability = Operating Time ÷ Planned Production Time);

- Производительность = Общее число произведенных единиц ÷ Наработка ÷ Идеальная норма выработки (Performance = Total Pieces ÷ Operating Time ÷ Ideal Run Rate);

- Качество = Количество произведенных качественных единиц ÷ Общее количество (Quality = Good Pieces ÷ Total Pieces).

Анализ FMEA. Этап 1. Определение и идентификация

Как только команда проекта определила функции оборудования и оценила базовую безотказность, она может перейти к первому этапу анализа FMEA. Элементы первого этапа анализа определяются с точки зрения функции оборудования и функционального отказа, что подробно описано в блок-схеме FBD, наряду с видами отказа каждого компонента, первопричинами, последствиями отказа и средствами управления текущим состоянием оборудования.

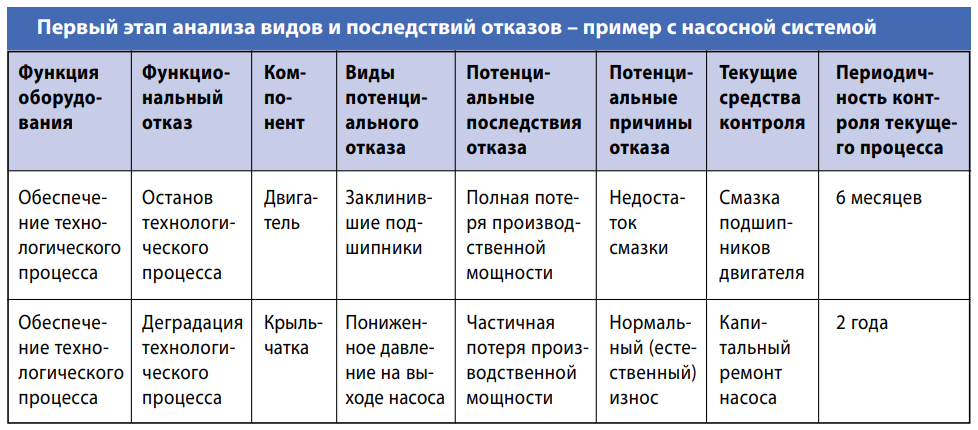

Существует множество типов и различных версий анализа FMEA, но мы будем использовать анализ FMEA для насосной системы (см. табл. 1).

Таблица 1. Пример первого этапа анализа FMEA

- Функция оборудования — список функций изучаемого оборудования.

- Функциональный отказ — список ситуаций, при которых функции будут считаться утраченными. Большинство функций будут иметь более одного условия потери.

- Компонент — группировка частей в некоторый идентифицируемый блок, который будет выполнять по меньшей мере одну важную функцию. Как правило, этот блок идентифицирован в функциональной блок-схеме FBD.

- Виды потенциального отказа — способ, которым наблюдается возможный отказ; он обычно описывает, как происходит отказ, или его наблюдаемые характеристики.

- Потенциальные последствия отказа — описание того, что случится, если отказ произойдет.

- Потенциальные причины отказа — попробуйте определить причину описанного вида отказа.

- Средства контроля и управления — что мы сейчас делаем для предотвращения, минимизации или обнаружения указанной ранее причины.

- Периодичность контроля и управления текущим процессом — как часто выполняется контроль текущего процесса.

Этот шаг обычно включает некоторые формы контроля состояния или системы сигнализации для предупреждения оператора на ранних стадиях отказа. Виды потенциальных отказов, первопричины, влияние отказов и возможность их обнаружения могут быть исследованы далее с помощью различных дополнительных инструментов совершенствования безотказности:

Анализ FMEA. Этап 2. Количественная оценка, определение приоритетов и минимизация рисков

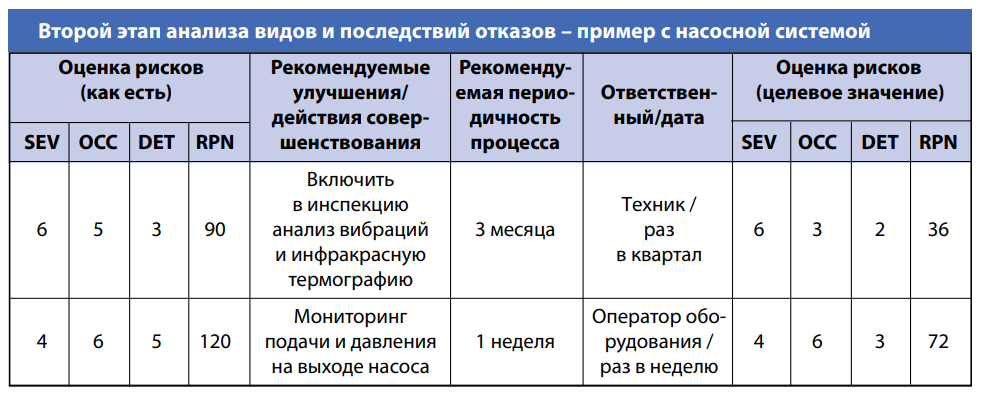

Чтобы начать второй этап анализа, команда проекта количественно оценивает риск каждого вида отказа в рамках текущего контроля процесса. Риск оценивается с использованием номера приоритета риска (Risk Priority Number — RPN), который является производной следующих факторов: тяжести риска, вероятности его возникновения и возможности выявления. Присвоение номеров RPN позволяет команде проекта FMEA определить приоритетные области, которым необходимо уделять внимание в первую очередь, а также помогает в оценке возможностей совершенствования.

Для каждого идентифицированного вида отказа (см. табл. 2) команда проекта должна ответить на следующие вопросы и присвоить соответствующую оценку:

RPN = SEV x OCC x DET

Таблица 2. Пример второго этапа анализа FMEA

Не существует значения, выше которого для вида отказа обязательно необходимо предпринимать какие-либо воздействия и ниже которого можно не предпринимать никаких действий. Однако начните с 20% верхних значений RPN и установите приоритеты, используя следующие рекомендации:

- тяжести последствий (SEV) при оценке рисков придается наибольший вес;

- затем рассматривается комбинация тяжести и вероятности возникновения (SEV x OCC).

Следующим шагом второго этапа анализа FMEA является минимизация рисков путем нахождения в процессе коллективного обсуждения способов снижения тяжести последствий, вероятности возникновения или возможностей обнаружения отказа. Привлеките владельца процесса к разработке улучшений, так как это будет иметь неоценимое значение при обсуждении препятствий для их реализации.

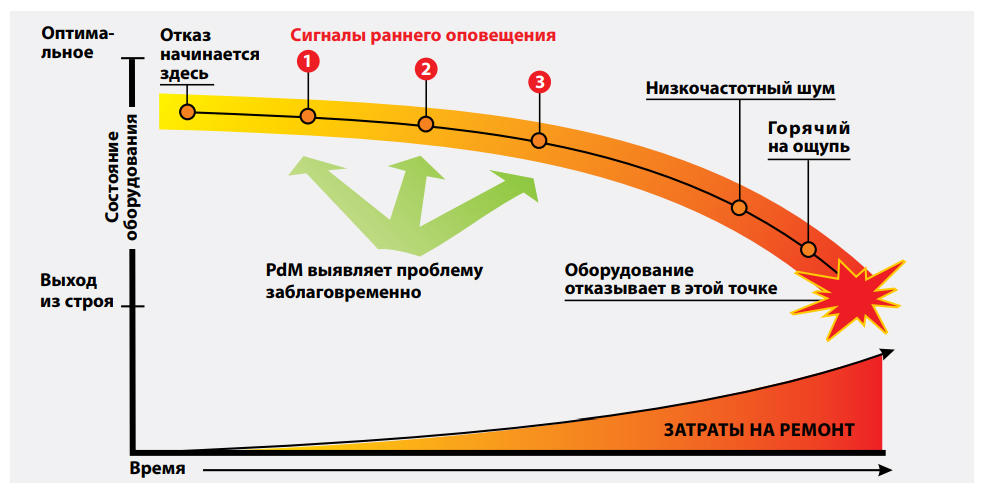

Определите задачи снижения рисков и соответствующую периодичность их выполнения для верхних 20% номеров RPN и установите приоритеты реализации этих задач, обеспечивающих максимальную ценность либо путем обнаружения отказа в начале кривой потенциального отказа (PF) (см. рис. 1), либо путем предотвращения отказа в первую очередь с помощью усилий по модернизации оборудования.

Рис. 1. Кривая PF потенциального отказа

Возможные задачи снижения рисков, периодичность, потенциальная ценность могут быть исследованы далее с помощью различных дополнительных инструментов совершенствования безотказности:

Выделенным задачам назначается ответственность за соответствующие функции, включая детальные обязанности и сроки. Новые значения RPN вычисляются на основе расчетной тяжести последствий, вероятности возникновения или факторов возможности обнаружения, и они добавляются в FMEA.

Реализация решений

При плохой реализации даже лучшие решения обречены на провал, так что отнеситесь к этой стадии проекта очень и очень серьезно. Ниже приведены несколько основных шагов, необходимых для эффективной реализации решений:

- заручитесь поддержкой владельцев процессов;

- достигните соглашения с лицом, которому поручены намеченные мероприятия;

- четко определите задачи, включая ответственность и сроки исполнения;

- следуйте процессу контроля за изменениями (Management of Change — MOC);

- внесите намеченные мероприятия в систему отслеживания вашей организации;

- контролируйте эффективность реализации намеченных мероприятий;

- обновите данные FME.

Через год после завершения реализации проекта пересчитайте общую эффективность оборудования OEE и оцените результаты, полученные в итоге внедрения плана технического обслуживания оборудования EMP, а затем оперативно сообщите об успехах ключевым заинтересованным сторонам.

Техника достаточно проста. Виды отказов каждого компонента той или иной системы перечисляются в специальной таблице и документируются – вместе с предполагаемыми последствиями. Метод систематический, эффективный и детальный, хотя иногда и считается затратным по времени, а также, склонным к повторяющимся действиям. Причина эффективности метода в том, что изучается каждый вид отказа каждого отдельного компонента. Ниже приведен пример таблицы, описанный в одном из исходных руководств по применению этого метода, а именно, в MIL-HNBK-1629.

В колонке №1 содержится название исследуемого компонента, в колонке №2 – идентификационный номер компонента (серийный номер или код). Вместе первые две колонки должны уникально идентифицировать исследуемый компонент. Колонка №3 описывает функцию компонента, а колонка №4 – возможные виды отказов. Для каждого вида отказа, как правило, используется одна строчка. Колонка №5 используется для записи причины отказа, в случае, когда это применимо. В колонке №6 описываются последствия каждого отказа. Остальные колонки могут отличаться в зависимости от того, какие версии FMEA применяются.

FMEA позволяет находить проблемы

Применение в различных отраслях

Несколько вариантов техники FMEA используются в различных отраслях. В частности, FMEA используется для определения опасностей, которые необходимо учитывать во время проектирования нефтехимических предприятий. Эта техника отлично согласуется с другой хорошо известной техникой – Анализом опасностей и работоспособности (от англ.: Hazard and Operability Study или HAZOP). По сути, обе техники практически одинаковы, и являются вариациями списков компонентов системы в табличной форме. Основная разница между FMEA и HAZOP состоит в том, что HAZOP использует ключевые слова, чтобы помогать сотрудникам идентифицировать отклонения от нормы, в то время как FMEA основан на известных видах отказа оборудования.

Вариантом техники FMEA, используемой для анализа систем управления, является техника Анализа опасностей и работоспособности систем управления (англ.: Control Hazards and Operability Analysis или CHAZOP). В списке приведены известные виды отказов компонентов систем управления, таких как системы управления базовыми процессами, комбинации клапанов и приводов или различные преобразователи, а также записаны последствия этих отказов. Кроме того, приводятся описания корректирующих действий, в случае если отказ ведет к серьезным проблемам.

Пример использования FMEA

Вам нравится эта статья? Поставьте нам Like! Спасибо :)

Создатель системы – несложного реактора в нашем случае – может рассмотреть возможность последовательной установки 2 выключателей, чувствительных к температуре. Можно использовать интеллектуальный преобразователь, соответствующий стандарту IEC 61508, и обладающей функцией автоматической диагностики и выходным сигналом. Сертифицированный преобразователь существенно упростит процедуру проверки, необходимую для обнаружения неисправностей. Наряду с одним стоком, можно установить второй, таким образом, засор одного из них не приведет к критическому отказу системы. Уровнемер в резервуаре может сообщить о недостаточном уровне воды. Возможно множество других изменений и усовершенствований в конструкции для предотвращения поломок.

Часть II

Эволюция метода FMEA

Анализ отказов, их последствий и диагностики

Анализ данных по отказам полевого оборудования в FMEDA

Анализ конструкции может использоваться для создания теоретических баз данных отказов. Тем не менее, точную информацию можно получить, только если показатели частоты отказов компонентов, а также, виды отказов, основаны на данных, собранных на основе исследования реального полевого оборудования. Любая необъяснимая разница между частотами отказа компонентов, высчитанными на основе полевых данных, и на основе FMEDA, должна быть изучена. Иногда требует совершенствования процесс сбора полевых данных. Иногда может потребоваться модернизировать базу данных компонентов, дополнив ее новыми видами отказов и типами компонентов.

К счастью, некоторые сертификационные организации по функциональной безопасности изучают данные об отказах полевого оборудования при оценке большинства продуктов, благодаря чему, являются ценным источником данных о реальных отказах. В рамках некоторых проектов также собираются данные о полевых отказах с помощью конечных заказчиков. После более чем 10 млрд. часов (!) работы различного оборудования, давших огромный объем данных о видах и частоте отказов, собранный в рамках десятков исследований, сложно переоценить ценность базы компонентов FMEDA, особенно в аспекте функциональной безопасности. Итоговые данные FMEDA о продукте, как правило, используются для проверочных вычислений уровня целостности безопасности.

Техника FMEDA может использоваться для того, чтобы оценить эффективность проверочных испытаний различных функций безопасности, позволяющих определить, соответствует ли тот или иной дизайн определенному уровню целостности безопасности. Любое конкретное проверочное испытание позволяет определить те или иные потенциально опасные отказы – но не все. FMEDA позволяет определить, какие отказы определяются или не определяются проверочными испытаниями. Это реализуется добавлением другой колонки, где оценивается вероятность обнаружения каждого вида отказа компонента в ходе проверочного тестирования. При использовании этого детализированного, систематического метода становится очевидным, что некоторые потенциально опасные виды отказов не обнаруживаются во время проверочного тестирования.

Оборотная сторона медали

Основная проблема при использовании метода FMEA (или любой его вариации) это большие затраты времени. Многие аналитики жалуются на скучный и долгий процесс. Действительно, нужен строгий и сфокусированный куратор, для того, чтобы процесс анализа двигался вперед. Всегда необходимо помнить, что решение проблемы не является частью анализа. Проблемы решаются после того, как анализ будет закончен. Если следовать этим правилам, результатом станут достаточно быстрые улучшения в безопасности и надежности.

Анализ видов и последствий отказов компонентов технической и функциональной структур проектируемой системы является первым этапом проектного исследования надежности и безопасности. Общепринятой международной аббревиатурой для обозначения анализа видов и последствий отказов является FMEA (failure mode and effect analysis). Этот вид анализа относится к классу предварительного качественного и упрощенного количественного анализа на стадии проектирования. Если проводятся количественные оценки, то употребляется термин FMECA (failure mode, effect and criticality analysis – анализ видов, последствий и критичности отказов). Первые опыты проведения FMEA относятся к аэрокосмическим проектам 60-х годов СССР и США. В 80-х годах процедуры FMEA стали внедряться в автомобильной промышленности США в Ford Motor Company. В настоящее время анализ видов и последствий отказов является обязательным этапом проектной оценки надежности и безопасности объектов космической, авиастроительной, атомной, химико-технологической, газо-нефтеперерабатывающих и др. отраслей. В областях, где этот этап не является обязательным, возникают опасные инциденты, приводящие к большим экономическим и экологическим потерям и угрожающие жизни и здоровью людей. Достаточно вспомнить драматические события обрушения публичных московских зданий, построенных по проектам, где дефект лишь одного элемента несущей конструкции (штифта, колонны) привел к катастрофическим последствиям.

Можно выделить три основные цели проведения FMEA

- выявление потенциально-возможных видов отказов компонентов системы и определение их влияния на систему в целом и возможно окружающую среду

- классификация видов отказов по уровням критичности или по уровням критичности и частоте возникновения (FMECA)

- выдача рекомендаций по пересмотру проектных решений с целью компенсации или устранения опасных видов отказов

FMEA является наиболее стандартизованной областью “надежностных” исследований. Процедура проведения и вид входной/выходной документации регламентируется соответствующими стандартами. Международно признанными являются документы:

· MIL-STD-1629 Style FMECAs -руководство по проведению анализа видов и последствий отказов, оценки критичности, выявлению узких мест конструкций с точки зрения ремонтопригодности и живучести. Первоначально был ориентирован на военные применения.

· SAE J1739, AIG-FMEA3, FORD FMEA –пакет документов, регламентирующих проведение анализа видов и последствий отказов для объектов автомобильной промышленности, включая стадии проектирования и изготовления

· SAE ARP5580 – руководство по проведению FMEA как коммерческих, так и военных проектов, объединяющее положения MIL-STD-1629 и автомобильных стандартов. Введено понятие групп эквивалентных отказов, т.е. отказов, порождающих одинаковые последствиями и требующих проведения одинаковых корректирующих действий.

Общим для всех стандартов является то, что они регламентируют лишь последовательность и взаимосвязь этапов анализа, оставляя проектировщику свободу действий при конкретной реализации каждого этапа. Так, допускается произвольная настройка структуры таблиц FMEA, определение шкал частот возникновения отказов и тяжести последствий, введение дополнительных признаков классификации отказов и пр.

Этапы выполнения FMEA:

· построение и анализ функциональной и/или технической структур объекта

· анализ условий эксплуатации объекта

· анализ механизмов отказов элементов, критериев и видов отказов

· классификация (перечень) возможных последствий отказов

· анализ возможных способов предотвращения (уменьшения частоты) выделенных отказов (последствий отказов)

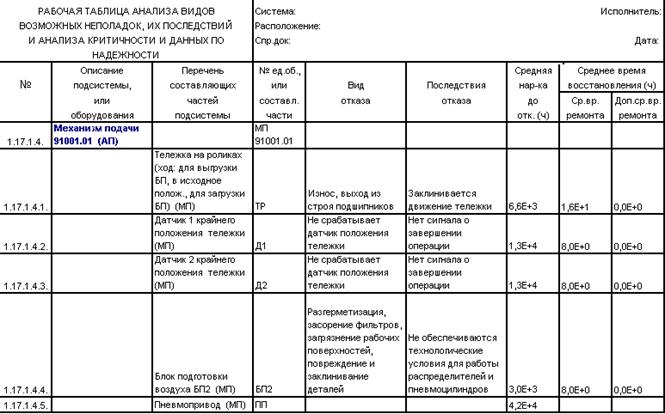

Техническая структура объекта анализа обычно имеет древовидное, иерархическое представление (рис.3). Возможные виды отказов перечисляются для компонентов нижнего уровня (листьев дерева), а их последствия оцениваются с точки зрения влияния на подсистемы следующего уровня (родительские узлы дерева) и объект в целом.

Рис.3. Иерархическое представление объекта анализа

На рис.4. приведен фрагмент таблицы FMEA, содержащий данные анализа видов и последствий отказов оборудования химико-технологического объекта.

Рис.4. Фрагмент таблицы FMEA.

При выполнении количественных оценок проектных решений по FMEA виды отказов компонентов принято характеризовать тремя параметрами: частота возникновения, степень обнаружения, тяжесть последствий. Так как анализ носит предварительный характер, то обычно используют балльные экспертные оценки этих параметров. Например, в ряде документов предлагаются следующие классификации видов отказов по частоте (таблица 2), по степени обнаружения (таблица 3), по тяжести последствий (таблица 4).

Таблица 2. Классификация отказов по частоте.

| Характеристика частоты отказов | интенсивность отказов | B1, баллы |

| Невероятный | 10 -9 – 10 -8 | 1 - 2 |

| Очень редкий | 10 -8 – 10 -7 | 3 - 4 |

| Редкий | 10 -7 – 10 -6 | 5 - 6 |

| Вероятный | 10 -6 – 10 -4 | 7 - 8 |

| Частый | > 10 -4 | 9 – 10 |

Таблица. 3. Классификация отказов по степени обнаружения.

| характеристика возможности обнаружения отказа | B2, баллы |

| Может быть выявлен средствами встроенного контроля | 1 – 2 |

| Может быть обнаружен в процессе изготовления | 3 – 4 |

| Может быть обнаружен при пуске и наладке объекта | 5 -6 |

| Может быть обнаружен во время технических осмотров и ремонтов | 7 – 8 |

| Невозможно обнаружение отказа во время технических осмотров и ремонтов | 9 - 10 |

Таблица. 4. Классификация отказов по тяжести последствий.

| тяжесть последствий | категория отказов | B3, баллы |

| катастрофический | Категория I. Отказ приводит к смерти людей, потере объекта, наносит невосполнимый (в обозримое время) ущерб окружающей среде | 9 – 10 |

| критический | Категория II. Отказ приводит к невыполнению объектом своих функций, что может угрожать жизни людей, приводить к потере объекта, наносить вред окружающей среде | 7 – 8 |

| некритический | Категория III. Отказ приводит к экономическим потерям. | 4 – 6 |

| несущественный | Категория IV. Несущественный отказ с пренебрежимо малыми последствиями, которые не относятся ни к одной из перечисленных категорий. | 1 – 3 |

Критичность отказа i – го компонента Сi определяется по формуле

и затем сравнивается с пороговыми значениями С0 и Скр.

Таблица. 3. Классификация отказов по степени обнаружения.

| характеристика возможности обнаружения отказа | B2, баллы |

| Может быть выявлен средствами встроенного контроля | 1 – 2 |

| Может быть обнаружен в процессе изготовления | 3 – 4 |

| Может быть обнаружен при пуске и наладке объекта | 5 -6 |

| Может быть обнаружен во время технических осмотров и ремонтов | 7 – 8 |

| Невозможно обнаружение отказа во время технических осмотров и ремонтов | 9 - 10 |

Таблица. 4. Классификация отказов по тяжести последствий.

| тяжесть последствий | категория отказов | B3, баллы |

| катастрофический | Категория I. Отказ приводит к смерти людей, потере объекта, наносит невосполнимый (в обозримое время) ущерб окружающей среде | 9 – 10 |

| критический | Категория II. Отказ приводит к невыполнению объектом своих функций, что может угрожать жизни людей, приводить к потере объекта, наносить вред окружающей среде | 7 – 8 |

| некритический | Категория III. Отказ приводит к экономическим потерям. | 4 – 6 |

| несущественный | Категория IV. Несущественный отказ с пренебрежимо малыми последствиями, которые не относятся ни к одной из перечисленных категорий. | 1 – 3 |

Критичность отказа i – го компонента Сi определяется по формуле

и затем сравнивается с пороговыми значениями С0 и Скр.

Если Сi ≥ Cкр , то отказ подлежит обязательному устранению. С0

204 анализ видов и последствий отказов: Качественный метод анализа, основанный на исследовании возможных видов отказов и неисправностей составных частей и их влияния на изделие.

анализ видов и последствий отказов; АВПО (failure mode effects analysis, FMEA): Формализованная, контролируемая процедура качественного анализа проекта, технологии изготовления, правил эксплуатации и хранения, системы технического обслуживания и ремонта изделия, заключающаяся в выделении на некотором уровне разукрупнения его структуры возможных (наблюдаемых) отказов разного вида, в прослеживании причинно-следственных связей, обусловливающих их возникновение, и возможных (наблюдаемых) последствий этих отказов на данном и вышестоящих уровнях, а также в качественной оценке и ранжировании отказов по тяжести их последствий.

204 анализ видов и последствий отказов : Качественный метод анализа, основанный на исследовании возможных видов отказов и неисправностей составных частей и их влияния на изделие.

2. Анализ видов и последствий отказов (АВПО) применяется для качественного анализа опасности рассматриваемой технической системы 1 . Существенной чертой этого метода является рассмотрение каждого аппарата (установки, блока, изделия) или составной части системы (элемента) на предмет того, как он стал неисправным (вид и причина отказа) и какое было бы воздействие отказа на техническую систему.

1 Под технической системой, в зависимости от целей анализа, могут пониматься как совокупность технических устройств, так и отдельные технические устройства или их элементы.

Анализ видов и последствий отказа можно расширить до количественного анализа видов, последствий и критичности отказов (АВПКО). В этом случае каждый вид отказа ранжируется с учетом двух составляющих критичности - вероятности (или частоты) и тяжести последствий отказа. Определение параметров критичности необходимо для выработки рекомендаций и приоритетности мер безопасности.

Результаты анализа представляются в виде таблиц с перечнем оборудования, видов и причин возможных отказов, с частотой, последствиями, критичностью, средствами обнаружения неисправности (сигнализаторы, приборы контроля и т.п.) и рекомендациями по уменьшению опасности.

Систему классификации отказов по критериям вероятности-тяжести последствий следует конкретизировать для каждого объекта или технического устройства с учетом его специфики.

Ниже (табл. 1) в качестве примера приведены показатели (индексы) уровня и критерии критичности по вероятности и тяжести последствий отказа. Для анализа выделены четыре группы, которым может быть нанесен ущерб от отказа: персонал, население, имущество (оборудование, сооружения, здания, продукция и т.п.), окружающая среда.

В табл. 1 применены следующие варианты критериев:

критерии отказов по тяжести последствий: катастрофический отказ - приводит к смерти людей, существенному ущербу имуществу, наносит невосполнимый ущерб окружающей среде; критический (некритический) отказ - угрожает (не угрожает) жизни людей, приводит (не приводит) к существенному ущербу имуществу, окружающей среде; отказ с пренебрежимо малыми последствиями - отказ, не относящийся по своим последствиям ни к одной из первых трех категорий;

категории (критичность) отказов: А - обязателен количественный анализ риска или требуются особые меры обеспечения безопасности; В - желателен количественный анализ риска или требуется принятие определенных мер безопасности; С -рекомендуется проведение качественного анализа опасностей или принятие некоторых мер безопасности; D -анализ и принятие специальных (дополнительных) мер безопасности не требуются.

Смотри также родственные термины:

3.4 анализ видов и последствий отказов (FMEA) [failure modes effects analysis (FMEA)]: Исследование, проводимое на стадии проектирования и разработки машины, для определения возможных последовательностей событий, результатом которых является отказ данного вида, а также оценки влияния такого отказа на машину.

Читайте также: