Общее в сверлении и фрезеровании на станках школьного типа а способ крепления

Обновлено: 05.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

РОСТОВСКОЙ ОБРАСТИ

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ УЧРЕЖДЕНИЕ

на заседании Методического Совета и. о. зам. директора по УМР

Протокол № 3 от 22 октября 2018 г ______И.В.Головатенко

КОНТРОЛЬНЫЕ ВОПРОСЫ

ДЛЯ ПРОВЕДЕНИЯ СРЕЗОВОЙ (КОМПЛЕКСНОЙ) РАБОТЫ

по МДК 02.01.Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

для профессия151902.03 (15.01.25)Станочник (металлообработка)

для проведения срезовой контрольной работы

по МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

профессия151902.03 (15.01.25)Станочник (металлообработка)

Число существенных операций (Р)

МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

Токарные станки

Знатьузлы на револьверной головки токарного станка

Станины и направляющие

Знать типы станин станков и примеры направляющего скольжения.

Уметь по рисунку определять тип станин станков и направляющее скольжение.

Станки и технология обработки на них

Знать виды измерительных инструментов.

Знать фасонные резцы, и по рисунку определить название поверхностей по копиру.

Уметь различать фасонные резцы, и обрабатывать фасонные поверхности.

Уметь пользоваться измерительными инструментами.

Приспособления для установки и закрепления заготовок.

Знать типы и виды приспособлений.

Уметь правильно устанавливать и применять приспособления.

Технология сверления и рассверливания отверстий

Знать существующие приспособления зажима, и способы сверления

Уметь правильно применить зажимные приспособления, и процесс сверления.

Технология токарной обработки и оснастка.

Знать основные виды токарных работ.

Уметь определять видытокарных работ по рисунку.

Технология обработки фасонных поверхностей. Технология отделки поверхностей.

Знать фасонные резцы, и по рисунку определить название поверхностей по копиру.

Уметь различать фасонные резцы, и обрабатывать фасонные поверхности.

Знать технологию отделки, и резьбовые калибры.

Уметь обрабатывать деталь обкатыванием раскатыванием и алмазноевыглаживание, а так же уметь пользоваться резьбовыми калибрами.

Технология обработки цилиндрических отверстий

Технология нарезание резьбы на токарных станках

Знать типы сверл применяемые при сверление на токарных станках.

Уметь устанавливать сверла на токарных станках.

Знать типы инструментов длянарезание резьбы, и левые правые резьбы.

Уметь нарезать и различать резьбы

Контрольные вопросы и задания

для проведения срезовой контрольной работы

по МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

профессия151902.03 (15.01.25)Станочник (металлообработка)

Вариант 1

Назовите узлы на рисунке револьверной головки токарного станка?

1) ….. 2) ….. 3) …… 4) ….. 5) ….. 6) …..

Укажите тип станины:

а)… б)… в)…

Запишите, какими измерительными инструментами делают замеры на рисунках?

Запишите из каких узлов состоит поворотный круглый стол?

…… 2) …… 3) …… 4) ……

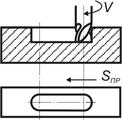

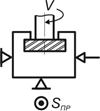

Запишите какие способы сверления на рисунке?

Запишите виды токарных работ на первые шесть рисунков?

Запишите какие фасонные резцы вы видите на рисунке?

Запишите,какие типа сверл применяют при сверлении на токарных станках?

Контрольные вопросы и задания

для проведения срезовой контрольной работы

по МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

профессия151902.03 (15.01.25)Станочник (металлообработка)

Вариант 2

Запишите, какие узлы на рисунке токарно-револьверного станка с наклонным расположением суппортов

1) ……. 2) ……. 3) ……. 4-6) ……. 5) ……. 7) …….

Назовите направляющие

Укажите название фасонных резцов?

Укажите, какие машинные тиски используются на металлорежущих станках?

Запешите профиль резьбы ?

а) ………. б) ………. в) ………. г) ………..

Запишите виды токарных работ?

Запишите, какие технологии отделки поверхностей вы знаете?

для проведения срезовой контрольной работы

по МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

профессия151902.03 (15.01.25)Станочник (металлообработка)

Число сущест-х операций

3) прижимная планка

2) токарного с программным управлением

1) кронштейн для крепления стола на станке

3) шкала отсчета угла поворота

4) рукоятка ручного поворота

а) схема движения сверла

б) сверления по разметки

в) сверление по шаблону

г) сверление по кондуктору

а) обработка наружных цилиндрических поверхностей

б) обработка наружных конических поверхностей

в) обработка торцов и уступов

г) вытачивание пазов и канавок, отрезка заготовки

д) обработка внутренних цилиндрических и конических поверхностей

б) с механическим креплением режущей части

1) перовое сверло

2) спиральные сверла с коническим и цилиндрическим хвостовиком

для проведения срезовой контрольной работы

по МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

профессия151902.03 (15.01.25)Станочник (металлообработка)

Число сущест-х операций

2) шпиндельная бабка

3) верхний суппорт соответственно

4-6) револьверные головки

7) нижний суппорт соответственно

б) с механическим креплением режущей части

б) трапецеидальный симметричный

в) трапецеидальный несимметричный

е) сверление, зенкерование и развертывание отверстий

ж) нарезание наружной резьбы

з) нарезание внутренней резьбы

и) обработка фасонных поверхностей

к) накатывание рифлений

1) обработка обкатыванием

2) обработка раскатыванием

3) алмазное выглаживание

Критерии оценки

для проведения срезовой контрольной работы

по МДК 02. 01. Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

профессия151902.03 (15.01.25)Станочник (металлообработка)

K – коэффициент усвоения;

p – количество существенных операций, набранных обучающимся;

P – общее количество существенных операций

Краткое описание документа:

КОНТРОЛЬНЫЕ ВОПРОСЫ

ДЛЯ ПРОВЕДЕНИЯ СРЕЗОВОЙ (КОМПЛЕКСНОЙ) РАБОТЫ

по МДК 02.01.Обработка деталей на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных, шлифовальных)

в группе № 31 курса 2

для профессия151902.03 (15.01.25)Станочник (металлообработка)

для проведения срезовой контрольной работы

- подготовка к ЕГЭ/ОГЭ и ВПР

- по всем предметам 1-11 классов

Курс повышения квалификации

Охрана труда

Курс профессиональной переподготовки

Охрана труда

Курс профессиональной переподготовки

Библиотечно-библиографические и информационные знания в педагогическом процессе

- Сейчас обучается 354 человека из 64 регионов

- ЗП до 91 000 руб.

- Гибкий график

- Удаленная работа

Дистанционные курсы для педагогов

Свидетельство и скидка на обучение каждому участнику

Найдите материал к любому уроку, указав свой предмет (категорию), класс, учебник и тему:

5 591 468 материалов в базе

Самые массовые международные дистанционные

Школьные Инфоконкурсы 2022

Свидетельство и скидка на обучение каждому участнику

Другие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

- 06.02.2019 846

- DOCX 849.3 кбайт

- 3 скачивания

- Оцените материал:

Настоящий материал опубликован пользователем Уразметова Елена Васильевна. Инфоурок является информационным посредником и предоставляет пользователям возможность размещать на сайте методические материалы. Всю ответственность за опубликованные материалы, содержащиеся в них сведения, а также за соблюдение авторских прав несут пользователи, загрузившие материал на сайт

Если Вы считаете, что материал нарушает авторские права либо по каким-то другим причинам должен быть удален с сайта, Вы можете оставить жалобу на материал.

Автор материала

40%

- Подготовка к ЕГЭ/ОГЭ и ВПР

- Для учеников 1-11 классов

Московский институт профессиональной

переподготовки и повышения

квалификации педагогов

Дистанционные курсы

для педагогов

663 курса от 690 рублей

Выбрать курс со скидкой

Выдаём документы

установленного образца!

Учителя о ЕГЭ: секреты успешной подготовки

Время чтения: 11 минут

В приграничных пунктах Брянской области на день приостановили занятия в школах

Время чтения: 0 минут

Ленобласть распределит в школы прибывающих из Донбасса детей

Время чтения: 1 минута

В Белгородской области отменяют занятия в школах и детсадах на границе с Украиной

Время чтения: 0 минут

В Курганской области дистанционный режим для школьников продлили до конца февраля

Время чтения: 1 минута

Минобрнауки создаст для вузов рекомендации по поддержке молодых семей

Время чтения: 1 минута

Курские власти перевели на дистант школьников в районах на границе с Украиной

Время чтения: 1 минута

Подарочные сертификаты

Ответственность за разрешение любых спорных моментов, касающихся самих материалов и их содержания, берут на себя пользователи, разместившие материал на сайте. Однако администрация сайта готова оказать всяческую поддержку в решении любых вопросов, связанных с работой и содержанием сайта. Если Вы заметили, что на данном сайте незаконно используются материалы, сообщите об этом администрации сайта через форму обратной связи.

Все материалы, размещенные на сайте, созданы авторами сайта либо размещены пользователями сайта и представлены на сайте исключительно для ознакомления. Авторские права на материалы принадлежат их законным авторам. Частичное или полное копирование материалов сайта без письменного разрешения администрации сайта запрещено! Мнение администрации может не совпадать с точкой зрения авторов.

МЕТАЛЛООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ № 12 (57) 2008

ОБРАБОТКА ОТВЕРСТИЙ – СВЕРЛЕНИЕ ИЛИ ФРЕЗЕРОВАНИЕ ?

На современном этапе развития конструкции станков с ЧПУ, режущего инструмента, применения новых износостойких покрытий и методов обработки открываются новые возможности, позволяющие наиболее полно и эффективно использовать металлорежущий инструмент при изготовлении различных изделий.

Зачастую при обработке деталей на станках фрезерной группы требуется изготовление отверстий различного диаметра, основным способом получения которых является сверление. Данный вид обработки требует широкой номенклатуры режущего и вспомогательного инструмента, так как каждое сверло рассчитано на изготовление отверстий определенного диаметра.

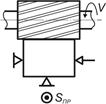

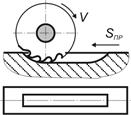

Альтернативой сверлению при обработке неглубоких отверстий является метод фрезерования с винтовой интерполяцией (рис.1), где формирование отверстия происходит за счет совмещения осевого перемещения инструмента со спиральным движением его оси.

Данный способ является более универсальным и позволяет производить обработку отверстий различного диаметра, ступенчатых отверстий и, зачастую, в зависимости от требований чертежа, может заменить операцию растачивания. Все вышеперечисленное в свою очередь ведет к уменьшению номенклатуры используемого инструмента и сокращению общего времени обработки детали.

Примером использования метода винтовой интерполяции может служить серия фрез фирмы DIJET (Япония), специально разработанная для обработки алюминия (рис. 2), позволяющая при наличии данной функции в системе управления станка производить фрезерование отверстий глубиной до 3-х диаметров в диапазоне от 5 до 32 мм.

Оригинальная геометрия и форма заточки режущей части фрезы обеспечивают высокую прочность режущих кромок и эффективный отвод стружки из зоны резания. Специально разработанный твердый сплав JC20015 DLS в сочетании с новым алмазным износостойким покрытием значительно увеличивает производительность и стойкость инструмента, а так же снижает возможность образования нароста на режущих кромках в процессе работы фрезы. На рис. 4 показана фреза фирмы DIJET c новым износостойким покрытием и усовершенствованной геометрией режущей части в сравнении с классической фрезой (рис.3) для обработки алюминия.

В качестве технологического примера рассмотрим обработку детали, изготовленной из алюминиевого сплава, имеющей на одной плоскости три отверстия глубиной 30мм с диаметрами 10, 12,5 и 15 мм.

Полученные данные представим в виде таблицы (табл.1).

Проанализировав полученные результаты, можно сделать вывод, что для обработки отверстий способом сверления необходимоиметь три сверла соответствующего диаметра, три комплекта вспомогательного инструмента и наличие трех свободных гнезд в инструментальном магазине станка. Обработка отверстий при данном способе ведется каждым инструментом в отдельности с последующей сменой инструмента в конце каждого цикла.

Обработка отверстий способом фрезерования с винтовой интерполяцией проводится одной фрезой, не требует смены инструмента и, в ряде случаев, является наиболее целесообразной и рентабельной. Сокращается номенклатура используемого режущего и вспомогательного инструмента, уменьшается общее время обработки детали (сокращение времени на 8,2 сек, что составляет 44% по сравнению со сверлением). В результате снижаются затраты на приобретение дорогостоящего инструмента и изготовление детали в целом.

Комплексной характеристикой инструмента, применяемого при обработке на станках с ЧПУ, является его размерная стойкость, обеспечивающая полный цикл обработки одной или нескольких деталей в пределах установленного поля допуска.

Сравнительные испытания фрез, проведенные в производственных условиях, показали, что шероховатость (рис.5) и геометрия (рис. 6) получаемой поверхности при достаточно жесткой системе СПИД остаются неизменными на протяжении длительного времени.

При назначении режимов резания для обработки деталей методом винтовой интерполяции необходимо учитывать не только материал и состояние заготовок, тип оборудования и жесткость системы СПИД, но и придерживаться рекомендуемых значений диаметра инструмента (рис. 7) и шага винтовой интерполяции.

Шаг винтовой интерполяции определяется исходя из диаметра траектории движения инструмента. Рекомендуемые значения глубины интерполяции представлены в табл. 2.

В заключении хотелось бы отметить, что способ получения отверстий фрезерованием с винтовой интерполяцией создает серьезную конкуренцию сверлению при обработке корпусных деталей. Возможность получения отверстий различного назначения с разными характеристиками делает его более универсальным в применении. Уменьшение номенклатуры режущего и вспомогательного инструмента, сокращение общего времени обработки значительно увеличивает производительность технологического процесса и снижает себестоимость изготовления деталей.

На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий.

Сверление – получение отверстий в деталях с помощью сверла. В зависимости от требуемой точности и величины партии обрабатываемых заготовке отверстия сверлят в кондукторе или по разметке.

Рассверливание – процесс увеличения диаметра ранее просверленного отверстий сверлом большего диаметра. Диаметр отверстия под рассверливание выбирается так, чтобы поперечная режущая кромка в работе не участвовала.

Зенкерование – обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом – зенкером.

Развертывание – окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности.

Зенкерование получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, заклепок и др.

Технологические требования к конструкциям обрабатываемых деталей

Рис. 5. Требования к конструкциям обрабатываемых деталей

Рекомендуется использовать ступенчатые отверстия вместо двух соосных отверстий, что исключает необходимость обработки их за две установки и устраняет погрешности, связанные с взаимным расположением отверстий.

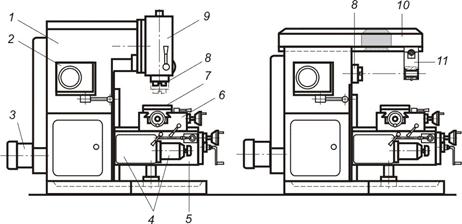

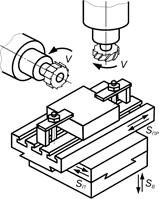

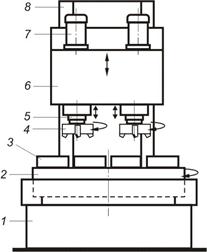

Рис.4.1. Схемы компоновок вертикально-фрезерного (а) и горизонтально-фрезерного (б) станков

В станине 1 (рис.4.1,б) горизонтально-фрезерного станка размещена коробка скоростей 2 и вмонтирован шпиндель 8, в котором закрепляют режущий инструмент. На горизонтально-фрезерных станках в основном используют насадные фрезы (цилиндрические, дисковые, угловые), которые можно закреплять с помощью центровой оправки, вставляемой в коническое отверстие шпинделя. На направляющей хобота 10 станка монтируют подвески 11, поддерживающие правый консольный конец оправки. Фреза со шпинделем совершает главное вращательное движение. Движение на фрезу передается от шпинделя через шпонку. Заготовку устанавливают в приспособлении, которое закрепляется на столе 7. При небольшом объеме производства в качестве приспособления применяют универсальные машинные тиски, прижимные планки и т.п. В массовом производстве используют специальные приспособления с механизированным приводом.

При обработке на горизонтально-фрезерном станке, как правило, используют продольную подачу, которую заготовка совершает вместе со столом при его перемещении по направляющим поперечных салазок 6. Реже используют поперечную и вертикальную подачи. Поперечная подача осуществляется при перемещении поперечных салазок по направляющей консоли 5, а вертикальная – при перемещении консоли по вертикальным направляющим станины. На универсальных горизонтально-фрезерных станках имеется дополнительная поворотная плита, которая позволяет поворачивать стол с заготовкой вокруг вертикальной оси на определенный угол по отношению к направлению продольной подачи.

На рис.4.1,а представлена схема компоновки вертикально-фрезерного станка. По вертикальным направляющим станины 1 станка перемещается консоль 5. Установочное вертикальное положение консоли зависит от габаритных размеров заготовки. Заготовка, установленная на столе станка, может получить движение подачи в трех направлениях: продольном вместе со столом 7; поперечном вместе с салазками 6; вертикальном вместе с консолью. Перемещение поперечных салазок и продольного стола осуществляется шаговыми электродвигателями с гидроусилителями. В консоли размещается привод - коробка подач 4. При обработке на вертикально-фрезерном станке в основном используют продольную и поперечную подачи в зависимости от пространственного расположения обрабатываемой поверхности заготовки. Вертикальную подачу на этом станке используют очень редко.

На вертикально-фрезерных станках шпиндель 8 вмонтирован в поворотную фрезерную головку 9, его можно поворачивать вокруг горизонтальной оси вместе со шпиндельной головкой.

Вертикально-фрезерные станки с ЧПУ, которые проектируются на базе универсальных станков, позволяют осуществлять программированные перемещения салазок, стола, шпинделя и автоматически устанавливать заготовку относительно инструмента по заданным координатам.

Для обработки на фрезерных станках в качестве режущего инструмента используют фрезы различных типов. Тип фрезы для каждого конкретного случая обработки выбирается в зависимости от вида обрабатываемой поверхности заготовки и модели используемого оборудования. Цилиндрические и дисковые односторонние фрезы имеют режущие кромки, расположенные на наружной цилиндрической поверхности. У дисковых двухсторонних, торцовых насадных, угловых, шпоночных и концевых фрез режущие зубья располагаются на наружной цилиндрической и одной торцовой поверхностях. У дисковых трехсторонних фрез зубья расположены на наружной цилиндрической поверхности и двух торцах. Соответственно, такими инструментами можно одновременно обработать одну, две или три плоскости.

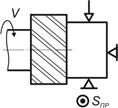

В зависимости от типа режущего инструмента различают:

1) периферийное фрезерованиелезвийным инструментом;

2) торцовое фрезерование лезвийным инструментом;

3) охватывающее фрезерование инструментом, зубья которого расположены на внутренней поверхности его корпуса.

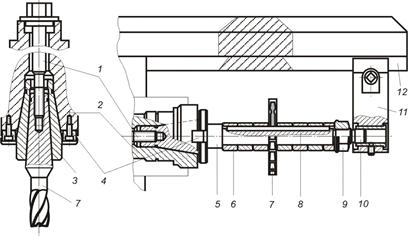

Конструктивно фрезы изготавливаются либо с осевым отверстием (насадные), либо с коническим или цилиндрическим хвостовиком (концевые). Эта конструктивная особенность обусловливает способ крепления инструмента на станке (рис.4.2). Насадные фрезы закрепляют на оправках 5, хвостовые – в отверстие шпинделя напрямую или через переходную втулку 3. При этом инструмент вместе с втулкой жестко крепится к шпинделю 2 специальным длинным резьбовым элементом 1, называемым шомполом.

Рис.4.2. Способы крепления фрез: а – хвостовых; б – насадных: 1 – шомпол; 2 – шпиндель; 3 – втулка; 4 – шпонка торцовая; 5 – оправка; 6 – втулка; 7 – инструмент (фрезы); 8 – шпонка осевая; 9 – гайка; 10 – цапфа оправки; 11 – серьга; 12 – хобот

Некоторые наиболее распространенные схемы фрезерования различных поверхностей на универсальных фрезерных станках показаны на рис.4.3.

|  |  |  |

|  |  | |

|  | ||

|  |  |  |

|  |  |  |

Рис.4.3. Схемы обработки поверхностей на вертикально- и горизонтально-фрезерных станках

Продольно-фрезерные станки предназначены для обработки крупных корпусных деталей в серийном производстве. На продольно-фрезерных станках торцовыми насадными и концевыми фрезами обрабатывают вертикальные, горизонтальные, наклонные плоскости, пазы и уступы.

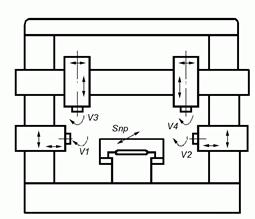

Конструктивно такие станки могут выполняться одно- и двухстоечными. На двухстоечных продольно-фрезерных станках (рис.4.4) одновременно несколькими фрезами производят обработку одной или нескольких заготовок.

Рис.4.4. Схемы компоновки продольно-фрезерного станка (а) и обработки поверхностей на продольно-фрезерном станке (б)

Стол продольно-фрезерного станка вместе с заготовкой (заготовками) обеспечивает продольную подачу, перемещаясь только в продольном направлении по продольным направляющим станины. На двух вертикальных стойках, смонтированных на станине, в ходе предварительной настройки станка устанавливают на нужной высоте левую и правую шпиндельные бабки. По вертикальным направляющим стоек движется траверса, несущая еще две шпиндельные бабки - вертикальные. По мере необходимости для фрезерования наклонных поверхностей некоторые шпиндельные бабки при настройке могут быть повернуты на определенный угол. В процессе работы все шпиндельные бабки зафиксированы в нужном положении и неподвижны. Фрезерные шпиндели при наладке могут перемещаться вдоль своих осей. Конструкция шпиндельных бабок предусматривает возможность работы шпинделей с различными скоростями. Для обеспечения более высокой жесткости станка и, следственно повышения точности обработки, стойки соединены консолью.

На базе универсальных горизонтально-, вертикально- и продольно-фрезерных станков могут быть созданы станки с ЧПУ, которые сочетают широкие технологические возможности базовой конструкции с достоинствами автоматизированного цикла обработки.

4.3 Обработка заготовок на карусельно-

и барабанно-фрезерных станках

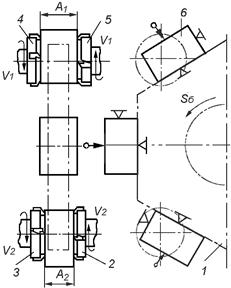

В крупносерийном и массовом производстве для высокопроизводительного непрерывного фрезерования заготовок небольших размеров (рычаги, кронштейны и т.д.) применяют карусельно-фрезерные станки (рис.4.5).

Рис.4.5. Схема компоновки основных узлов

карусельно-фрезерногостанка

На станине 1 карусельно-фрезерного станка смонтирована стойка 8 с вертикальными направляющими, по которым перемещается и закрепляется на необходимой высоте фрезерная головка 6 с двумя шпинделями 5. Поскольку на станках такого типа чаще всего обрабатывают горизонтальные плоскости, то в качестве режущего инструмента используют преимущественно торцовые насадные фрезы 4, которые закрепляют в шпинделях. Станок имеет круглый вращающийся стол 2. Стол смонтирован на салазках, поэтому при настройке станка он вместе с ними может перемещаться вдоль поперечных направляющих станины. В рабочем состоянии стол медленно и непрерывно вращается вокруг вертикальной оси. На столе равномерно по окружности располагаются приспособления 3. Обработка на карусельно-фрезерном станке происходит без остановки станка при непрерывном вращении стола. Заготовки устанавливают в приспособления и снимают на ходу, когда они находятся в загрузочной позиции. Стол, вращаясь, транспортирует заготовку в рабочую зону, где она последовательно проходит черновую и чистовую стадии обработки инструментами, установленными в двух шпинделях фрезерной головки и настроенными на получение определенного размера (предварительно и окончательного) обрабатываемой поверхности. Пройдя полный круг, заготовка вновь попадает в загрузочную зону, где ее снимают с приспособления, и на ее место устанавливают следующую.

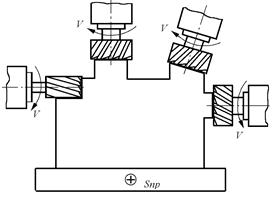

На барабанно-фрезерных станках фрезеруют в основном вертикальные плоскости заготовок. Обработка производится в два этапа – предварительная и окончательная. Движение подачи заготовки при этом, как и на карусельно-фрезерном станке, также является вращательным и осуществляется за счет непрерывного вращения стола (барабана), но ось вращения расположена горизонтально (рис.4.6).

Рис.4.6. Схема компоновки основных узлов

барабанно-фрезерногостанка

Заготовки закрепляются в приспособлениях на гранях барабана. Станок имеет две пары фрезерных головок, в которых устанавливаются торцовые насадные фрезы со вставными резцами. Фрезы, установленные в верхних фрезерных головках, осуществляют черновую обработку поверхностей, а в нижних – чистовую. На барабанно-фрезерных станках обрабатываются довольно крупные заготовки, станки такого типа широко применяют, например, в автотракторной промышленности.

Карусельно- и барабанно-фрезерные станки обеспечивают высокую производительность, в первую очередь, за счет значительного сокращения вспомогательного времени, поэтому они рекомендуются к применению в крупносерийном и массовом производствах.

Читайте также: