Учет технологии изготовления изделия и свойств материала сообщение

Обновлено: 02.07.2024

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

рис. 2.Приборы для определения ударной(а) и статической (б) твердости: 1 – направляющая трубка; б – груз; в – боек; 4 – винт; 5 – испытуемый образец; 6 – штатив; 7 – станина; 8 – рукоятка; 9 – маточная гайка; 10 – стальной наконечник4 11 – испытуемый образец; 12 – столик; 13 – шкала; 14 – стрелка.

Рис. 3.Прибор Роквелла: 1 – вращающийся маховик; 2 – столик; 3 – стальной шарик или алмазный конус; 4 – циферблат; рукоятка

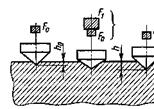

рис. 4.Методы определения твердости: а – по Бринеллю; б – по Роквеллу; в – по Виккерсу.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы Аи С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000, 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной £ „ и диаметром dQ. Образец растягивается под действием приложенной силы Р (рис. 5 ,а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию.

рис. 5. Образец для испытания на растяжение (а) и диаграмма растяжения (б)

рис. 6.Разрывная машина для испытания на растяжение (а) и диаграмма растяжения (б): 1 - коробка скоростей; 2 – электродвигатель; 3 – самозаписыващий прибор; 4 – рычаг; 5 – верхний захват; 6 – нижний захват (между 5 и 6 закрепляется образец); 7 – ходовой винт.

Напряжение σ— это отношение силы Р к площади поперечного сечения F, МПа:

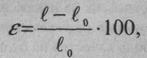

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где: — длина растянутого образца. Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1,6 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости — это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1,6). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести О02 — напряжение, вызывающее пластическую деформацию, равную 0,2%.

Предел прочности (или временное сопротивление) — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

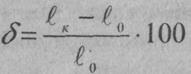

Относительное удлинение после разрыва — отношение приращения длины образца при растяжении к начальной длине 0, %:

где к— длина образца после разрыва.

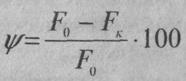

Относительным сужением после разрыва называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Ударная вязкость определяется работой А, затраченной на разрушение образца, отнесенной к площади его поперечного сечения F; Дж/м 2 :

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

рис. 7.Маятниковый копр для испытания на ударную вязкость: 1 – маятник; 2 – образец; 3 – шкала; 4 – стрелка

Технология материалов и технологические свойства

Технология материалов представляет собой совокупность современных знаний о способах производства материалов и средствах их переработки в целях изготовления изделий различного назначения. Металлы и сплавы производят путем выплавки при высоких температурах из различных металлических руд. Отрасль промышленности, занимающаяся производством металлов и сплавов, называется металлургией. Полимеры (пластмассы, резина, синтетические волокна) изготовляются чаще всего с помощью процессов органического синтеза. Исходным сырьем при этом служат нефть, газ, каменный уголь.

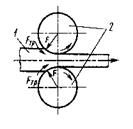

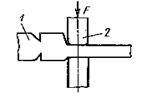

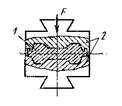

рис. 8.Схема основных способов обработки металлов давлением: прокатка; прессование; волочение; ковка; листовая штамповка; объемная штамповка.

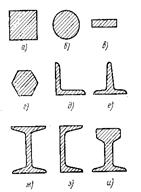

рис. 9.Профили сортовой стали: а – квадрат; б – круг; в – полоса; г – шестигранник; д – неравнополочный угольник; е – тавр; ж – двутавр; з – швеллер; и – рельс.

Таблица 2.1

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.005)

Органолептическая оценка свойств материала. Определение геометрических свойств, поверхностной плотности и характеристик структуры полушерстяной ткани. Определение усадки, драпируемости и жесткости ткани. Составление карты технического уровня качества.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 05.03.2012 |

| Размер файла | 542,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Лабораторные исследования свойств материалов и анализ полученных данных

1.1 Лаборатории по испытанию свойств текстильных материалов для одежды

1.8 «Определение устойчивости тканей к осыпанию нитей

2. Разработка требований к материалу и номенклатуры показателей качества

3. Составление карты технического уровня качества

4. Выбор и обоснование модели швейного изделия

5. Разработка рекомендаций по учету свойств материала при проектировании и изготовлении швейного изделия

Ассортимент тканей постепенно пополняется новыми блузочными, плательными, костюмными и пальтовыми тканями благодаря использованию синтетических волокон и нитей, ассортимент которых улучшается модификацией существующих, и созданию новых структур тканей с использованием крученой гребенной пряжи, фасонных, высокообъемных, металлических нитей и других.

Хотя в существующем разнообразие материалов часть артикулов обновляется, заменяясь новыми, имеются и установившиеся артикулы тканей, вырабатываемые почти без изменения. К таким тканям относятся из хлопчатобумажных - ситец, миткали, бязи, ситцы; из шерсти - бостон, коверкоты, кашемир, бобрик; из шелковых - креповые ткани, полотна и другие.

Выбор ткани для пошива одежды зависит от вида изделия и его назначения, и ввиду этого к материалам предъявляются определенные требования.

Для выполнения данной работы выбрана полушерстяная ткань. Шерстяные ткани пользуются высоким спросом на текстильном рынке и занимают первое место в ассортименте тканей для изготовления зимней и демисезонной одежды, они обладают достаточной устойчивостью к истиранию, действию света и химической чистки, упругостью, гигроскопичностью, высоким тепловым сопротивлением. В ходе данной работы мы проведем исследования наиболее важных свойств для полушерстяной ткани, определим требования и единичные показатели качества ткани и дадим рекомендации по её применению.

1. Лабораторные исследования свойств материалов и анализ полученных данных

1.1 Лаборатории по испытанию свойств текстильных материалов для одежды

Материалы для швейных изделий способны поглощать влагу из воздуха. Изменение их влагосодержания вызывает изменение многих показателей физико-механических свойств (прочности, деформационной способности, массы и т.д.). Для получения достоверных и сопоставимых результатов в лабораториях необходимо создавать и поддерживать постоянные условия испытаний. Такие условия называют нормальными и регламентируют стандартом. Согласно ГОСТ 10681-75 нормальными считаются относительная влажность воздуха 65±2% и температура 20±2°С. Материалы перед испытанием должны определенное время выдерживаться в нормальных климатических условиях. Выдерживание проб материала в течение определенного времени в нормальных климатических условиях называют кондиционированием, или приведением к воздушно-сухому состоянию. В результате кондиционирования влажность материала достигает некоторого постоянного значения (равновесной влажности). Влажность, приобретаемая материалами при длительном выдерживании при нормальных климатических условиях, называется нормальной. Соблюдение нормальных условий обязательно при стандартных испытаниях. Содержание паров влаги в атмосфере характеризуется абсолютной и относительной влажностью воздуха.

В соответствии с ГОСТ 12.4.113 - 82 при проведении лабораторных работ в лаборатории должны быть устранены или доведены до безопасных значений величин действия опасных и вредных факторов: движущиеся машины и механизмы, повышенные запыленность и загазованность воздуха рабочих зон, повышенный уровень шума и вибраций на рабочих местах, ультразвука и инфразвуковых колебаний, повышенный уровень статического электричества, отсутствие или недостаток естественного света, недостаточная освещенность рабочей зоны или повышенная яркость света.

Все проводимые в лаборатории работы следует организовать так, чтобы полностью исключить образование взрывоопасных концентраций газо-, паро- и пылевоздушных смесей в объеме всего помещения и в отдельных рабочих зонах.

Температура поверхности оборудования и технологических трубопроводов, к которым возможны прикосновения людей при проведении лабораторных работ, не должна превышать 45 °С.

Защитные системы и мероприятия по защите от поражения электрическим током в лаборатории должны обеспечивать напряжение прикосновения не выше 42В в помещениях без повышенной опасности и с повышенной опасностью, 12В в особо опасных помещениях.

Питание лабораторного электрооборудования должно осуществляться от сети напряжением не более 380 В при частоте 50 Гц.

Площадь помещения лаборатории на одного инженера должна быть не менее 4,5 м2.

Помещение лаборатории следует оборудовать автоматическим оповещателем системы пожарной сигнализации.

В помещении лаборатории должны быть средства оказания первой медицинской помощи (аптечки, шины, средства дезинфекции и др.).

Планирование помещения и размещение оборудования в лаборатории должны обеспечивать удобство и безопасность выполнения всех видов рабочей деятельности при проведении лабораторных работ, а также освещение рабочих мест инженеров естественным светом.

В лаборатории размещается оборудование специального назначения для определения свойств материала: гибкомер ПТ-2 для определения жесткости, прибор для определения драпируемости, приборы для определения несминаемости, прибор для определения усадки УТ-2, приспособление к разрывной машине для определения осыпаемости нитей в тканях или прибор для определения осыпаемости ПООТ, приспособление к разрывной машине РТ-250 для определния раздвижки нитей тканей вшвах или прибор РТ, релаксометр стойка РТ -6 для определения полной деформации и ее составных частей, стиральная машина СМ-1,5, весы (технические, аналитические, торсионные), гигрограф и термограф, кондиционная камера, круткомер, микроскопы (МБИ и М-10), набор пробирок, колб, стаканчиков, психрометры (простой и аспирационный), разрывные машины (РМ-3, РМ-30, РТ-250), секундомер, сушильный шкаф, ткацкие лупы, толщиномеры ТЭМ, экстракционный аппарат для определения содержания жира, электрические плитки, электрические утюги с терморегулятором.

ткань материал швейный качество

В данной курсовой работе для оценки качества материалов одежды применяли органолептические методы исследования их свойств.

Для исследуемой ткани визуально необходимо оценить художественно-эстетические показатели. Для определения художественно-эстетических свойств устанавливается соответствие исследуемого материала направлению моды по оформлению, стилю, отделки.

По художественно-эстетическим показателям устанавливается, оценка уровня качества, по 40-бальной системе с учетом назначения и сырьевого состава материала:

· художественно-колористическое оформление: (для тонкосуконных тканей максимальное значение 20 баллов);

· структура (для тонкосуконных тканей максимальное значение 8 баллов);

· отделка (для тонкосуконных тканей максимальное значение 12 баллов).

Туше оценивается по восприятию на ощупь по 5-бальной системе по следующим показателям: мягкость, ворсистость, плотность.

Для определения упругих свойств, сминаемости, отрезают от образца пробу размером не менее 100Ч100 мм, одев ее на указательный палец по центру, а затем, освободить пробу из-под пальца, и перекрутить три раза снизу и затем отпустить. После этого пробу расправляют и оставляют лежать на столе 1 час. Внешний вид пробы после данного сжатия оценивают как сильно сминаемый, сминаемый, слабо сминаемый, несминаемый.

Далее определяется сырьевой состав в продольном и поперечном направлении. Определение сырьевого состава органолептическим методом производится путем рассматривания, ощупывания волокон, оценкой их размеров, формы, извитости и т.д. делая приблизительные выводы о принадлежности волокон к той или иной группе.

В случае затруднения определения сырьевого состава материала органолептическим методом применяются качественные методы распознания волокон (микроскопический метод, распознавание с помощью цветных реакций, или методом горения).

Данный метод основан на анализе характерных признаков при горении пробы волокон.

Полученный образец тонкосуконной ткани визуально оценивали по следующим критериям:

Художественно-колористическое оформление (соответствие цвета материала современному направлению моды)

При исследовании моды весна - осень 2010 года показал, что один из востребованных стилей - это классический стиль.

Исследуемому материалу, имеющему черную с вкраплениями серего окраску, по соответствию цвета материала современному направлению моды оценили 13 баллами.

Структура (фактура и вид поверхности). Структуре исследуемого материала присвоили 5 баллов.

Вид отделки, используемый для исследуемого образца ткани - ворсование. Ворс короткий, сглаженный. Такой способ отделки для полушерстяных тканей актуален, так как создает дополнительный объем характерный для этого сезона, однако ворс не полностью скрывает рисунок переплетения, поэтому отделку оценили в 10 баллов.

Следовательно, художественно-эстетические свойства тонкосуконной ткани оценили, сопоставляя данные с направлением моды по оформлению, стилю, отделки как сумму баллов по всем показателям, и составило 28 балл. Оценка тонкосуконной ткани приведена в таблице 1.

Туше оценивали по следующим показателям: мягкость, ворсистость, плотность и оценили в 3 балла, так как исследуемая тонкосуконная ткань по восприятию на ощупь не очень мягкая, ворсистая, но не очень плотная.

Упругие свойства, сминаемость определяли указанным выше способом, и внешний вид пробы после сжатия оценили как слабо сминаемый, а упругие свойства - хорошие.

Сырьевой состав. С помощью органолептического метода установили: ткань имеет вкрапления серого, не большую плотность войлокообразного слоя.

При проведении испытания установили, что нити, взятые для пробы как по основе, так и по утку загорается легко, горит быстро, пламя проходит по всей нити без копоти; имеет запах жженой бумаги и пера. Вне пламени горение продолжается с образованием серого рассыпчатого пепла. Тем самым опыт показал, что волокнистый состав исследованного материала и в продольном и поперечном направлении состоит из смеси волокон шерсти и вискозы.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Урок 4. СВОЙСТВА МАТЕРИАЛОВ

Цели

деятельности

педагога

Познакомить учащихся со свойствами материалов, учить отбирать материалы для изделия в соответствии с его конструкцией и назначением, проводить исследование свойств материалов, делать выводы, развивать умение самостоятельно планировать и выполнять практическую работу, сравнивать, рассуждать, анализировать результаты наблюдений, воспитывать умение работать в коллективе

Постановка и решение учебной задачи

Планируемые

образовательные

результаты

Предметные умения: познакомятся со свойствами различных материалов; научатся соотносить выбор материала для изделия с его конструкцией и назначением, проводить простейшие исследования свойств материалов.

Метапредметные универсальные учебные действия (УУД): регулятивные – научатся планировать, контролировать и оценивать учебные действия в соответствии с поставленной задачей и условиями ее реализации; познавательные – анализировать объекты с выделением их существенных признаков (свойств), наблюдать, сравнивать, делать выводы; коммуникативные – инициативно сотрудничать в поиске информации, строить понятные для партнера высказывания, рассуждать, слушать и слышать учителя и одноклассников; личностные – имеют мотивацию к учебной и творческой деятельности

Методы и формы

обучения

Практическое исследование; групповая, фронтальная

Свойства, поверхность, плотность, эластичность, деформация, прозрачность, гигроскопичность, прочность

Наглядно-демонстрационный материал и оборудование

Учебник, рабочая тетрадь, образцы материалов, емкость с водой, слайды по теме; картон, бумага разных видов, образцы ткани, металла, ветка дерева

Изучением ассортимента различного сырья и его свойств занимается курс материаловедения. Различные свойства используемых материалов предопределяют спектр их применения в технике. Внутреннее строение металла или композитного сплава напрямую влияет на качество продукции.

Основные свойства

Основные материалы

Цели материаловедения

Основы материаловедения обязательны для изучения будущими инженерами. Ведь основной целью включения этой дисциплин в учебный курс является обучение студентов технических специальностей делать правильный выбор материала для сконструированных изделий, чтобы продлить сроки их эксплуатации.

Достижение поставленной цели поможет будущим инженерам решить следующие задачи:

- Правильно оценивать технические свойства того или иного материала, анализируя условия изготовления изделия и срок его эксплуатации.

- Иметь правильно сформированные научные представления о реальных возможностях улучшения каких-либо свойств металла или сплава путем изменения его структуры.

- Знать обо всех способах упрочнения материалов, которые могут обеспечить долговечность и работоспособность инструментов и изделий.

- Иметь современные знания об основных группах используемых материалов, свойствах этих групп и об области применения.

Необходимые знания

Кем работать?

Развитие материаловедения

Как отдельная дисциплина, материаловедение являет собой пример типичной прикладной науки, объясняющей состав, строение и свойства различных металлов и их сплавов при разных условиях.

В Российской империи первые научные труды в области металловедения принадлежали М. В. Ломоносову, который в своем руководстве попытался кратко объяснить сущность различных металлургических процессов.

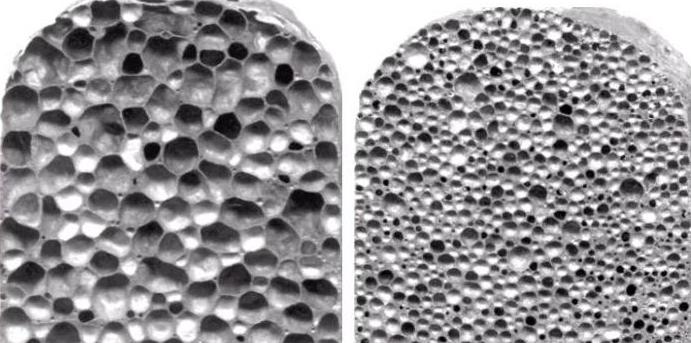

Большой рывок вперед металловедение сделало в начале 19 века, когда были разработаны новые методы исследования различных материалов. В 1831 году труды П. П. Аносова показали возможность исследовать металлы под микроскопом. После этого несколькими учеными из ряда стран были научно доказаны структурные превращения в металлах при их непрерывном охлаждении.

Через сто лет эра оптических микроскопов прекратила свое существование. Технология конструкционных материалов не могла делать новые открытия, пользуясь устаревшими методами. На смену оптике пришло электронное оборудование. Металловедение стало прибегать к электронным методам наблюдения, в частности, нейтронографии и электронографии. С помощью этих новых технологий возможно увеличение срезов металлов и сплавов до 1000 раз, а значит, оснований для научных выводов стало гораздо больше.

Теоретические сведения о строении материалов

В процессе изучения дисциплины студенты получают теоретические знания о внутренней структуре металлов и сплавов. По окончании курса слушателями должны быть получены следующие умения и навыки:

- о внутреннем кристаллическом строении металлов;

- об анизотропии и изотропии. Чем обусловлены эти свойства, и как на них можно воздействовать;

- о различных дефектах строения металлов и сплавов;

- о методах исследования внутренней структуры материала.

Практические занятия по дисциплине материаловедение

Кафедра материаловедения имеется в каждом техническом вузе. В период прохождения заданного курса студент изучает следующие методы и технологии:

- Основы металлургии – история и современные методы получения сплавов металлов. Производство стали и чугуна в современных доменных печах. Разливка стали и чугуна, методы повышения качества продукции металлургического производства. Классификация и маркировка стали, ее технические и физические характеристики. Выплавка цветных металлов и их сплавов, производство алюминия, меди, титана и других цветных металлов. Применяемое при этом оборудование.

- Основы материаловедения включают в себя изучение литейного производства, современного его состояния, общих технологических схем получения отливок.

- Теорию о пластической деформации, чем отличаются деформация холодная и горячая, что такое наклеп, сущность горячей штамповки, способы холодной штамповки, спектр применения штамповочных материалов.

- Ковка: сущность этого процесса и основные операции. Что такое продукция прокатного производства и где она применяется, какое оборудование требуется для проката и волочения. Как получают готовую продукцию по этим технологиям, и где ее применяют. его общая характеристика и перспективы развития, классификация методов сварки различных материалов. Физико-химические процессы получения сварных швов.

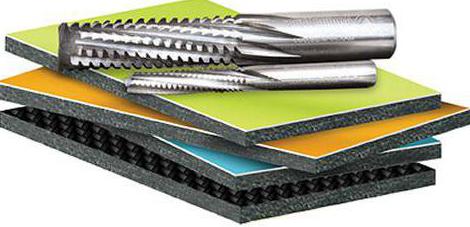

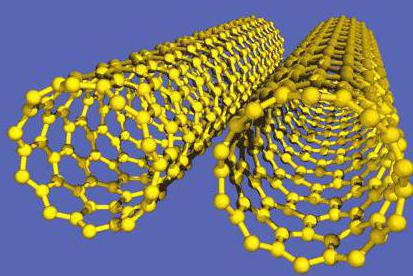

- Композитные материалы. Пластмассы. Способы получения, общие характеристики. Методы работы с композитными материалами. Перспективы применения.

Современное развитие материаловедения

В последнее время материаловедение получило мощный толчок развития. Потребность в новых материалах заставила ученых задуматься о получении чистых и сверхчистых металлов, ведутся работы по созданию различного сырья по изначально просчитанным характеристикам. Современная технология конструкционных материалов предлагает использование новых веществ взамен стандартных металлических. Больше внимания уделяется применению пластмасс, керамики, композиционных материалов, которые имеют параметры прочности, совместимые с металлическими изделиями, но лишены их недостатков.

Читайте также: