Учет и применение сил упругости и трения в работе сварщика сообщение

Обновлено: 05.07.2024

Сущность технологического процесса получения механически неразъемных совмещений, характеризующихся непрерывностью структур. Анализ процесса образования сварного соединения. Преимущества и недостатки сварки трением. Особенности орбитального сваривания.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.09.2016 |

| Размер файла | 106,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Введение.

Получение неразъёмных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании - называется сваркой. Такое определение сварки даёт ГОСТ 2601-84. Получения монолитного соединения при сварке плавлением и давлением имеет существенные различия, что и определяет их выбор при изготовлении сварных конструкций.

В строительных конструкциях и в машиностроении сварка плавлением является основным способом получения неразъемных соединений деталей из сталей всех марок, чугуна, меди, латуни, бронзы, алюминиевых сплавов и пр. В настоящее время данным способом сварки получают примерно 70% сварных соединений. Широкое применения способа сварки плавлением обусловлено рядом преимуществ:

- возможность сварки в монтажных и цеховых условиях;

- разнообразие применяемых типов соединений;

- возможность сварки конструкций больших габаритов;

- возможность сваривать металл в широком диапазоне толщин;

- возможность изменения химического состава наплавленного металла;

- возможность сварки швов в любом пространственном положении.

Сварки плавлением имеет и ряд недостатков:

- кристаллизация металла шва протекает при значительных растягивающих напряжениях, что является причиной образования трещин;

- необходимость защиты сварочной ванны от воздействия атмосферных газов для сохранения механических характеристик наплавленного металла;

- затруднение или даже невозможность сваривания разнородных металлов;

- образование напряжений и деформаций при сварке;

- изменение структуры основного металла под влиянием температуры нагрева.

Методы сварки давлением (термомеханические и механические) имеют определённые преимущества по сравнению с методами сварки плавлением. При различных методах сварки давлением возможно получение неразъёмного соединения металлов, металлов с неметаллическими материалами и неметаллов друг с другом. При этом соединение материалов осуществляется в холодном состоянии в результате деформационного или термодеформационного воздействия в зоне контакта.

При термомеханических методах сварки одновременно с приложением внешнего давления, материал в зоне соединения нагревают для повышения его пластичности. К ним относят: контактную, диффузионную, кузнечную и др.

При механических методах сварки соединение заготовок происходит путём совместной пластической деформации соединяемых деталей за счёт приложения внешних сил. К ним относят сварку трением, взрывом, холодную, ультразвуковую и др.

В зависимости от материала сварной конструкции, её габаритов, толщины свариваемого металла и других особенностей свариваемого изделия предпочтительное применение находит тот или иной метод сварки давлением, одним из которых является сварка трением. Существует несколько видов и подвидов сварки трением, каждый из которых находит применение в современном производстве.

Сущность сварки трением.

Сварка трением является одним из методов сварки давлением. Соединение при сварке трением образуется в процессе совместного пластического деформирования свариваемых деталей под действием сил контактного трения, величина которых зависит от скорости вращения и сжимающего осевого усилия. Основными параметрами при сварке трением являются: скорость относительного вращения или колебательного движения поверхностей трения, осевое усилие сжатия деталей, величина осадки и длительность сварки.

Процесс преобразования механической энергии в тепловую обусловливает возникновение тепловых процессов на соединяемых поверхностях деталей, в результате чего происходит увеличение пластичности материала за счет нагрева деталей до достаточно высоких температур, но ниже температур плавления. То есть сварное соединение образуется в твердой фазе, без расплавления металла свариваемых деталей.

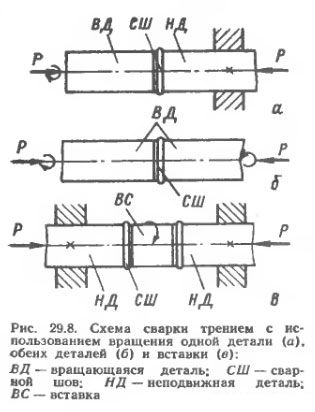

Зажим машины; 2- вращающаяся деталь; 3- неподвижная деталь; - осевое усилие; – усилие осадки; ω – скорость вращения.

Простейшая и наиболее распространенная схема такого процесса показана на рис. 1. Две детали, подлежащие сварке, устанавливают соосно в зажимах машины; одна из них — неподвижна, а другая приводится во вращение вокруг их общей оси c угловой скоростью ω. На сопряженных торцовых поверхностях деталей, прижатых одна к другой осевым усилием , возникают силы трения. Работа, затрачиваемая при относительном вращении свариваемых заготовок на преодоление этих сил трения, преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревает прилегающие к ним тонкие слои металла до температур, необходимых для образования сварного соединения (при сварке, например, черных металлов температуры в стыке достигают 1000—1300° С). Таким образом, в стыке, т. е. именно там, где это требуется для целей сварки, действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объемов металла. Однако в процессе нагрева тепловыделение вдоль радиуса торцов свариваемых заготовок неравномерно, поэтому толщина зоны термического влияния различна. [6]

В процессе трения пластичный металл стыка выдавливается в радиальных направлениях под воздействием осевого усилия и тангенциальных сил, возникающих в стыке при вращении одной детали относительно другой. Выдавленный металл — грат — имеет характерную для сварки трением форму сдвоенного правильного кольца, расположенного по обе стороны плоскости стыка.

При выдавливании пластичного металла из стыка в радиальных направлениях хрупкие окисные пленки, покрывавшие торцовые поверхности соединяемых деталей до начала сварки, разрушаются, а их обломки, а также продукты сгорания адсорбированных жировых пленок и другие инородные включения вместе с металлом удаляются из стыка в грат.

Нагрев прекращается путем быстрого (практически мгновенного) прекращения относительного вращения. При этом в контакт оказываются введенными очищенные торцовые поверхности соединяемых деталей, металл которых доведен до состояния повышенной пластичности. Для получения прочного соединения достаточно такой подготовленный к сварке металл подвергнуть сильному сжатию— проковать. Это достигается с помощью продолжающего еще некоторое время действовать осевого усилия . При сближении поверхностей подлежащих сварке деталей до очень малых расстояний (соизмеримых с междуатомными) между ними образуются металлические связи, по своей природе и по величине аналогичные силам взаимодействия между атомами в сплошном металле.

В общем техпроцесс сварки трением можно разделить на следующие фазы:

- разрушение и удаление окисных пленок силами трения;

- разогрев свариваемых кромок до пластичного состояния, появление временного контакта, его разрушение;

- выдавливание из стыка наиболее пластичных объемов металла;

- прекращение вращения, образование монолитного сварного соединения. [2]

Виды сварки трением.

В настоящее время существует насколько разновидностей сварки трением. Выбор того или иного виде сварки зависит от геометрических параметров или материала свариваемых изделий.

Одной из разновидностей конвенционной сварки трением является сварка двух невращающихся деталей посредством зажатого между ними третьего тела. Данным видом сварки возможно соединение массивных и (или) длинных деталей круглого сечения.

Для соединения неподвижных длинных труб применяется вид сварки с помощью вращения зажатого между ними относительно тонкого диска. После сварки диск срезается по внутреннему диаметру деталей, а внешняя часть диска остаётся между торцами труб.

Вибрационная сварка трением (линейная) осуществляется с помощью колебательных движений в плоскости трения одной из свариваемых деталей относительно другой с небольшой амплитудой и частотой в несколько десятков герц. Данный вид сварки применяется для сварки металлических деталей некруглого сечения и различных пластмасс.

Радиальная сварка применяется для приварки сплошного или разрезанного кольца к трубе (или стержню) по цилиндрической поверхности. Синхронная работа системы кулачков обеспечивает равномерное давление на поверхность трения. Данным способом возможно соединение труб различных длин и диаметров даже в полевых условиях.

Орбитальная сварка трением. Данный вид включает два подвида. При первом подвиде орбитальной сварки одна заготовка неподвижна, а вторая совершает круговые движения с орбитальным радиусом (эксцентриситетом) без вращения вокруг собственной оси. Обе заготовки в процессе орбитального движения прижимаются друг к другу с определённым давлением, и при достижении температуры сварки на соединяемых поверхностях значение орбитального радиуса приводится к нулю. Затем к деталям прикладывается давление проковки, в результате чего образуется неразъёмное соединение.

При втором подвиде орбитальной сварки обе свариваемые детали вращаются вокруг своих осей в одну и ту же сторону и с одинаковой частотой, но при этом оси деталей смещены относительно друг друга на величину орбитального радиуса. При этом на сопряжённых поверхностях вращающихся деталей появляется относительное движение, когда каждая точка на свариваемой поверхности одной детали совершает круговые движения относительно контрточки поверхности другой детали, а радиус этих окружностей равен величине эксцентриситета. По завершении стадии нагрева происходит взаимная соосная ориентация обеих заготовок и осуществляется их проковка.

Штифтовая сварка трениемиспользуется при ремонтных работах. В предварительно просверленное отверстие вводится штифт из того же металла, что и детали. За счет вращения штифта образуется тепло, которое приводит к размягчению свариваемых материалов и образованию прочного соединения.

Сварка трением с перемешиванием является наиболее перспективным и развивающимся видом сварки трением. Процесс сварки происходит следующим образом. Специальный вращающийся инструмент, состоящий из утолщённой части (заплечик) и выступающей части (штырь), вводится в материал заготовок в месте их стыка, таким образом, чтобы штырь внедрился в заготовки а заплечик коснулся их поверхности. В результате трения штыря и заплечика о заготовку выделяется тепло, которое доводит металл вокруг инструмента до пластического состояния. Затем инструменту сообщают поступательное движение со скоростью сварки, и материал заготовок, перемещаясь из зоны нагрева в зону охлаждения, огибает штырь и образует соединение (рис. 2).

Рисунок 2. Схема процесса сварки трением с перемешиванием.

Сварка трением с перемешиванием (СТП) является наиболее эффективным способом получения высококачественных соединений конструкций различной геометрии: листовые материалы; профильные конструкции; трубы. Также может использоваться при ремонтных и восстановительных работах для заварки трещин и литейных дефектов. СТП используется как альтернатива заклёпочным соединениям, контактной, шовной электродуговой, электроннолучевой и лазерной сваркам. СТП становится универсальным видом неразъёмного соединения материалов и имеет большие перспективы в различных отраслях производства, поскольку толщины свариваемых листовых материалов составляют для алюминиевых сплавов 110 мм, а для сталей и никелевых сплавов 45 мм. [5]

Преимущества и недостатки сварки трением.

При сварке трением тепловыделение ограничено тонким приповерхностным слоем деталей, что является главной особенностью этого процесса, и предопределяет его энергетические и технологические преимущества, которыми являются следующие.

Высокая производительность. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей); это определяет высокую производительность процесса сварки трением; конкурировать с нею в этом отношении может лишь электрическая контактная стыковая сварка.

Высокие энергетические показатели процесса. Локальное генерирование тепла и малые объемы нагреваемого при сварке трением металла обусловливают высокий коэффициент полезного действия процесса сварки трением; расход энергии и мощности при сварке трением в 5—10 раз меньше, чем, например, при электрической контактной сварке встык.

Высокое качество сварного соединения. Материал стыка и прилегающих к нему зон теплового влияния обладают прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и зон термического влияния в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших — в несколько сотен атмосфер — давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает равноосную и сильно измельченную структуру.

Стабильность качества сварных соединений. Детали, сваренные трением при одном и том же режиме, отличаются повторяемостью механических свойств; варьирование временного сопротивления, угла изгиба, величины ударной вязкости и других показателей в партии деталей, сваренных на неизменном режиме, не превышает 7—10%.

Это позволяет обоснованно применять выборочный контроль качества партии деталей, что особенно важно при отсутствии в настоящее время простых, надежных и дешевых методов неразрушающего контроля стыковых соединений, пригодных для использования в условиях сварочных цехов.

Независимость качества сварных соединений от чистоты их поверхности. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями. Изучены и освоены в промышленном производстве такие, например, сочетания разноименных материалов, как алюминий со сталью, медь со сталью, титан с алюминием, медь с алюминием и другие.

Гигиеничность процесса. Сварку трением от других видов сварки выгодно отличает гигиеничность процесса: отсутствие ультрафиолетового излучения, вредных газовых выделений и горячих брызг металла.

Простота механизации и автоматизации. Сварку трением выполняют на специальных машинах; основные параметры процесса сравнительно легко программируются, и, как правило, все оборудование представляет собой либо полуавтоматы с минимальным использованием ручного труда, либо автоматы, работа которых протекает без участия человека.

Помимо достаточно существенных преимуществ, сварочному процессу характерны и некоторые недостатки, среди которых можно назвать следующие.

Низкая универсальность процесса. С помощью сварки трением можно сварить пару деталей, из которых хотя бы одна должна являться телом вращения (труба, круглый стержень и т.д.), вторая деталь должна обладать плоскостью, к которой будет привариваться первая. Впрочем, этот недостаток не слишком существенен: как показывает практика, в машиностроении используется до 70% деталей с круглым сечением (от общего количества деталей).

Громоздкость оборудования. Поскольку процесс требует использования достаточно громоздкого оборудования, он осуществим лишь при использовании стационарных машин; приварить же малую деталь к массивной конструкции с помощью переносного оборудования практически невозможно.

Искривление текстурных волокон в зоне сварки. Волокна около стыка располагаются радиально, выходя на наружную поверхность детали. Если деталь работает при динамических нагрузках, в этих местах может появиться очаг усталостного разрушения, при работе в агрессивных средах – очаг коррозии. Чтобы предотвратить появление дефектов, лучше всего сохранять на детали грат. Если из конструктивных соображений необходимо снять грат, то для этого требуется дополнительное время. [2]

Заключение.

Виды сварки трением, являясь одним из способ сварки давлением, значительно расширяют область применения сварки , позволяя сваривать между собой разнородные металлы, соединение которых сваркой плавлением невозможно, например, неметаллические материалы с металлами, и резко повышает производительность в условиях массового производства.

Современное сварочное производство характеризуется ростом уровня механизации и автоматизации сварочных работ и повышением требований к качеству сварных соединений. Кольцевые, швы, соединяющие заготовки валов, oceй и роликов в условиях серийного производства, выполняют сваркой трением, причем область применения сварки трением заметно расширяется. Однако область применения сварки трением пока ограничена возможностями существующих машин трения.

Сварка трением весьма экономичный процесс. Потребление электрической мощности 15-20 вт/мм 2 , а потребление электроэнергии в 7-40 раз меньше, чем при контактной электросварке; нагрузка трехфазной сети, питающей приводной электродвигатель, вполне равномерна. [3]

Многолетний эксплуатационный опыт показывает, что при правильно выбранных режимах сварка трением позволяет получать соединения, равнопрочные основному металлу. Статическая прочность при растяжении и загибе, относительное удлинение, ударная вязкость, усталостная прочность, т. е. почти все основные механические показатели металла стыка, находятся на уровне соответствующих показателей основного металла деталей или близки к ним. Это позволяет использовать сварку трением при промышленном производстве самых различных изделий, в том числе и весьма ответственных.

Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

в автомобилестроении — деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.;

в тракторостроении — деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.;

в электропромышленности — деталей высоковольтной аппаратуры, выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.;

в инструментальном производстве — при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики);

в авиаракетостроении для сварки ответственных конструкций фюзеляжа, баков и конструкций различного назначения;

в судостроении для сварки корпусов маломерных судов.

В настоящее время в Российской Федерации накоплен большой опыт по сварке трением с перемешиванием, который является наиболее перспективным видом сварки трением, но к сожалению в нашей стране не производится оборудование для сварки трением с перемешиванием.

Сварка трением, или фрикционная сварка, была изобретена в 1956 году в СССР. Для нагрева металла используется тепло, выделяемое при интенсивном трении прижатых друг к другу деталей. Метод отличается простотой, экологичностью и малой энергоемкостью. Так можно сваривать даже разнородные металлы и сплавы, не соединяемые другими способами.

Принцип действия

Технология сварки с помощью трения стоит особняком среди прочих методов сварки. Для нагрева свариваемых деталей используется тепло, выделяемое при трении заготовок друг о друга.

Наиболее распространено использование трения вращения, при этом вращается одна из свариваемых заготовок либо вкладка (или накладка) между ними.

Заготовки сильно прижимают друг к другу, постепенно увеличивая силу прижима. В точке контакта деталей и происходит нагрев.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений. Поверхности заготовок притираются одна к другой, разрушаются микро выступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие. Кристаллические связи возникают на короткое время и быстро разрываются за счет движения заготовок друг относительно друга.

Схема сварки трением

Процесс разделяется на следующие этапы:

- Снятие оксидных пленок.

- Нагрев поверхностей до температуры пластичности, создание и разрушение фрагментов кристаллических решеток

- Останов вращения, кристаллизация зоны контакта, образование сварного шва.

После того, как температура плавления достигнута, вращение останавливают и увеличивают силу прижима.

Технологическая схема сварки трением намного проще, чем электродуговая или газовая сварка.

Особенности процесса сварки

К особенностям сварки трением относят:

- Способность к свариванию разнородных материалов, например, сварить сталь алюминий. При этом не требуются присадочные материалы и сложное оборудование.

- Применимость для неразъемного соединения деталей из меди, свинца, титана без деформации заготовок.

- Максимальная эффективность достигается при работе с заготовками от 6 до 100 миллиметров диаметром.

- Незаменимость в создании сложных технологий и выпуске ковано-сварных, штампованно-сварных и сварочно — литых изделий.

- Способность соединять материалы с низко свариваемостью. Этим методом можно сварить заготовки, не свариваемые никакими другими методами, например, алюминиевые и стальные.

Схема производства сварки трением

Нагревание при сварке трением широко используется и для сваривания деталей из термопластичных пластиков.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

Кроме того, сварка трением легко поддается механизации и автоматизации. Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека.

Недостатки сварки трением

Как и у любой реально действующей технологии, фрикционному свариванию присущ и ряд недостатков:

- Применимость к ограниченному набору форм заготовок. Хотя бы одна из них должна иметь форму тела вращения. Способ не подходит для сваривания протяженных прямых и криволинейных швов, оболочек сложной формы, монтажа строительных конструкций, корпусов механизмов и транспортных средств. Однако в машиностроении более 75% деталей имеют круглое сечение или более сложную форму тел вращения.

- Громоздкое оборудование. Универсальный или специализированный станок требует стационарной установки, подведения электропитания. Это делает невозможным применение метода в полевых условиях.

- Ограниченный размер детали. Длина привариваемой детали ограничена вылетом бабки станка, диаметр — вылетом кулачков патрона.

- Радиальная деформация текстуры в зоне шва и в околошовных областях. При сильных динамических нагрузках возможна концентрация усталостных напряжений и возникновение микротрещин и других дефектов. Снижается также и коррозионная стойкость. Чтобы избежать ‘этих явлений, на заготовке оставляют грат. Дополнительная трудоемкость затрачивается на снятие грата по конструктивным требованиям.

Недостатки, ограничивающие использование метода, не позволяют считать фрикционную сварку универсальной технологией. Однако в сфере своей применимости она обладает значительными преимуществами перед другими методами.

Виды сварки трением

За полвека были разработаны и активно применяются несколько разновидностей фрикционного сваривания деталей. Они обладают своими особенностями, делающими их эффективными в своей области использования.

Сварка с перемешиванием

Технология была разработана и начала применяться в конце ХХ века. Суть метода заключается в использовании вращающегося штыря с заплечиками. Штырь изготавливают из тугоплавкого сплава высокой прочности. Вращаясь и нагревая металл, он проникает в него по линии контакта заготовок. За счет вращательного движения, в которое вовлекаются поверхностные слои размягченного нагревом металла заготовок, происходит перемешивание этих слоев. Так обеспечивается равномерность структуры и характеристик шовного материала.

Сварка трением с перемешиванием

Радиальная сварка

Применяется для соединения труб. В месте стыка на трубы с минимальным зазором надевают металлическое кольцо, которое вращается вокруг них. За счет трения вращения происходит нагрев торцов соединяемых труб. Кольцо обычно изготавливают из того же сплава, что и свариваемые трубы.

Радиальная сварка трением

Штифтовая сварка

Технология разработана для проведения ремонтов. В ремонтируемой детали сверлят отверстие, в него вводят стержень из такого же сплава, что и сама деталь. В ходе вращения штифта выделяется большое количество тепла, нагревающего металл. Это один из немногих мобильных способов сварки трением.

Штифтовая сварка трением

Линейная сварка

В отличие от остальных технологий, использующих трение, в этой вращение не применяется. Детали двигаются друг относительно друга прямолинейно, возвратно – поступательно и нагреваются до необходимой температуры. В этот момент движение прекращают и сильно прижимают заготовки друг к другу. Излишки металла в состоянии пластичности частично выдавливается из зоны сварки, образуется сварочный шов. Существует вариант технологии, при котором обе свариваемые детали неподвижны, а зоне шва о них трется инструмент специальной формы.

Линейная сварка трением

Область применения

Технология находит наиболее широкое применение в машиностроении, прежде всего — в инструментальном производстве. Используется она и при сборке внутрикорпусных изделий атомных реакторов. Соединение трением заготовок из алюминиевых и магниевых сплавов популярно в электротехнике, электронике и аэрокосмической отрасли. Используется технология и в транспортном машиностроении. Радиальный метод применяется в производстве техники для добывающих и перерабатывающих отраслей.

Сравнительно недавно фрикционная сварка стала использоваться в кораблестроении и пищевом машиностроении.

Технология демонстрирует эффективность и тенденцию к вытеснению традиционных методов сваривания в таких областях, как:

- для замены паяных и клепаных соединений;

- для замены контактной электросварки;

- для восстановления изделий и сложного инструмента;

- для приваривания заготовок к подготовленным поверхностям.

Сварка трением в декоре Оборудование для линейной сварки Оборудование для сварки перемешиванием

Отдельно следует отметить, что использование технологии дает особые преимущества там, где выдвинуты высокие требования к экологичность производственного процесса. Высокая энергоэффективность, отсутствие брызг расплавленного металла, вредных испарений и продуктов сгорания, ультрафиолетового излучения и минимальная пожароопасность делают метод особенно выгодным.

США

Россия

Украина

Беларусь

Молдова

Сварка трением берет свое начало в 1956 году, в Советском Союзе. С 60-х годов она начала развиваться в других странах и впоследствии получила широкое признание. Сварка трением представляет собой разновидность сварки давлением, при которой нагрев металла происходит путем трения одной из соединяемых частей изделия.

Окончательное соединение происходит в конце процесса, когда применяется проковочное усилие. Этот вид сварки используется в авиастроении, автомобилестроении.

Сварка металла трением

Сварка металла трением — это уникальный процесс соединения двух металлов, при котором механическая энергия трения или вращения одной из заготовок превращается в тепловую, где генерирование теплоты происходит именно в месте нужного соединения. В процессе нагрева детали прижимаются с постоянным давлением или нарастающим. После необходимого нагрева, расплава металла, соединения путем давления сварка завершается осадкой и резким прекращением вращения.

При сварке металла трением в зоне соединения в результате давления происходит разрушение жировых пленок и окислов, которые мешают прочному соединению.

Сильно разогретый металл, до температуры плавления, при сильном сжатии побуждает атомы металлов врастать друг в друга, что вызывает монолитность изделия. Таким образом, сварка металла трением включает в себя процесс:

- прочное закрепление деталей, при котором одна из них подвижная, а другая нет;

- разогрев металла механическим путем до пластичного состояния, плавления;

- процесс разрушения окислов, жировых пленок, мешающих прочности сварного шва;

- кромки горячего металла устанавливают металлические связи на атомном уровне;

- прекращение вращательных движений, давления, режим застывания деталей.

США

Россия

Украина

Беларусь

Молдова

В 1990-е годы был разработан метод сварки трением металлов с перемешиванием. Этим способом варятся стыковые швы листового цветного металла: алюминия, титана, их сплавов, а также стали. Также свариваются все сплавы с температурой плавления до 1800 0 С, можно соединять разнородные металлы. Для этого используют инструмент в форме стержня с наконечником, который углубляется в свариваемую деталь и проходит по всей необходимой длине свариваемой детали. Инструмент вращается с очень большой скоростью, происходит сильное трение, вызывающее нагрев металла до пластичного состояния. Происходит перемешивание расплавленной массы с вращающимся инструментом и его вытеснение в свободное пространство позади инструмента. В результате такого процесса устанавливаются металлические связи и происходит соединение металлов. По окончании работы инструмент выводят за пределы заготовки. Ключевые критерии сварки трением металлов с перемешиванием:

- скорость сварки;

- частота вращательных движений;

- сила прижимания инструмента, его перемещение, с учетом свариваемого металла, его толщины;

- размеры такого инструмента и угол его наклона.

Достоинства такой сварки:

- не нужна большая мощность;

- локальная зона разогрева, точность разогрева;

- быстрота сварки;

- точность соединения;

- отсутствие брызг.

Сварка трением оборудование

Сварка трением оборудование предназначено для выполнения высокоточной задачи по соединению двух металлов. Одним из передовых станков является ПСТ-80. Он оборудован гидравлическими зажимами, сенсорным экраном для контроля, управления и программирования цикла сварки, гидростанцией и станцией смазки. Может сваривать металл из жаропрочной стали, конструкционной, шов сечения состоит из мелкозернистой структуры. Сварка трением оборудование модели МАСТ-10 предназначена для стыковой сварки черных металлов, цветных, их сплавов. Машина полуавтоматическая, автоматизированные операции, кроме загрузки деталей. Модели ПСТ-12, ПСТ-20, ПСТ-50 замечательно выполняют свою работу сваривания, образуют качественный шов, быстрота работы.

Читайте также: