Типы калибров для контроля внутренних деталей сообщение

Обновлено: 02.07.2024

Термины и определения

Gauges. Terms and definitions

МКС 01.040.17

17.040.30

ОКСТУ 3901

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.04.87 N 1269

3. Стандарт в части пп.1-7, 10-22, 24-27, 29-36 соответствует СТ СЭВ 5617-86

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт устанавливает термины и определения основных понятий в области калибров.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу действия стандартизации или использующих результаты этой деятельности.

Стандарт содержит все требования СТ СЭВ 5617-86.

В стандарт дополнительно включены требования (см. приложение обязательное о соответствии требований настоящего стандарта требованиям стандарта СТ СЭВ 5617-86).

Настоящий стандарт должен применяться совместно с ГОСТ 25346 и ГОСТ 25548.

Для каждого понятия установлен один стандартизованный термин.

Применение терминов - синонимов стандартизованного термина не допускается.

Приведенные определения можно, при необходимости, изменять, вводя в них производные признаки, раскрывая значение используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

В случаях, когда в термине содержатся все необходимые и достаточные признаки понятия, определение не приведено и в графе "Определение" поставлен прочерк.

В стандарте приведен алфавитный указатель содержащихся в нем терминов.

Стандартизованные термины набраны полужирным шрифтом.

Средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам.

1. Под элементом изделия понимается конструктивно законченная часть изделия, например отверстие, паз, выступ и т.д.

2. Под геометрическими параметрами элементов изделия понимаются линейные и угловые величины элемента изделия, форма его поверхности и взаимное расположение поверхностей элемента изделия.

2. Предельный калибр

Калибр, воспроизводящий проходной и (или) непроходной пределы геометрических параметров элементов изделия

3. Нормальный калибр

Калибр, воспроизводящий заданный линейный или угловой размер и форму сопрягаемой с ним поверхности контролируемого элемента изделия

4. Рабочая поверхность калибра

Поверхность калибра, контактирующая с контролируемым элементом изделия

5. Контрольная плоскость конусного калибра

Плоскость, перпендикулярная к оси конической поверхности калибра, относительно которой определяется положение основной или базовой плоскости конического элемента изделия

ТИПЫ КАЛИБРОВ ПО ФОРМЕ РАБОЧИХ ПОВЕРХНОСТЕЙ

6. Гладкий калибр

Калибр с гладкой рабочей поверхностью

Примечание. Гладкие калибры могут быть с цилиндрической, сферической, конической и плоской рабочей поверхностью

7. Конусный калибр

Гладкий калибр с конической рабочей поверхностью

8. Резьбовой калибр

Калибр с резьбовой рабочей поверхностью

9. Цилиндрический резьбовой калибр

Резьбовой калибр с цилиндрической рабочей поверхностью

10. Конусный резьбовой калибр

Резьбовой калибр с конической рабочей поверхностью

11. Шпоночный калибр

12. Шлицевый калибр

13. Профильный калибр

Калибр, воспроизводящий профиль изделия и контролирующий линейные или угловые размеры или форму криволинейных профилей

ТИПЫ КАЛИБРОВ ПО НАЗНАЧЕНИЮ

14. Проходной калибр

Предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими максимально допустимому количеству материала изделия

15. Непроходной калибр

Предельный калибр с геометрическими параметрами контролируемого элемента изделия, соответствующими минимально допустимому количеству материала изделия

16. Поэлементный калибр

Калибр для контроля линейного или углового размера и формы одного элемента изделия

17. Комплексный калибр

Проходной калибр для контроля линейного или углового размера, формы и взаимного расположения двух и более элементов изделия

18. Рабочий калибр

Калибр для контроля изделий при их изготовлении

19. Приемный калибр

Калибр для контроля изделий заказчиком

20. Контрольный калибр

Калибр для контроля рабочих калибров

21. Установочный калибр

Калибр для установки регулируемых калибров и измерительных приборов

22. Сортировочный калибр

Калибр для контроля изделий при их сортировке на группы

23. Калибр глубины (высоты) уступа

Калибр, имеющий две или более рабочие поверхности с проходным и непроходным пределом и одну или две базовые поверхности, для контроля глубины (высоты уступа элемента изделия)

24. Калибр расположения

Калибр для контроля взаимного расположения двух или более элементов изделия

ТИПЫ КАЛИБРОВ ПО КОНСТРУКТИВНЫМ ПРИЗНАКАМ

25. Калибр-пробка

Калибр с наружной цилиндрической или конической поверхностью для контроля отверстий

26. Калибр-скоба

Калибр с рабочими поверхностями, расположенными на внутренней входной части скобы, для контроля валов

27. Калибр-кольцо

Калибр с внутренней цилиндрической или конической поверхностью для контроля валов

28. Калибр-втулка

Калибр с внутренней конической поверхностью, длина которого равна длине контролируемого наружного конуса

29. Нерегулируемый калибр

Калибр, контролирующий один заданный линейный или угловой размер элемента изделия

30. Регулируемый калибр

Калибр, в конструкции которого предусмотрена возможность его регулировки для контроля размеров элемента изделия в определенном интервале.

31. Полный калибр

Калибр, форма рабочей поверхности которого полностью соответствует сопрягаемой с ним контролируемой поверхности элемента изделия

32. Неполный калибр

Калибр, форма рабочей поверхности которого соответствует части сопрягаемой контролируемой поверхности элемента изделия

33. Однопредельный калибр

Калибр, рабочие поверхности которого имеют геометрические параметры, соответствующие проходному или непроходному пределу

34. Двупредельный калибр

Калибр, рабочие поверхности которого имеют геометрические параметры, соответствующие проходному и непроходному пределам

35. Односторонний двупредельный калибр

Двупредельный калибр, у которого рабочие поверхности с геометрическими параметрами, соответствующими проходному и непроходному пределам, расположены последовательно с одной стороны калибра

36. Двусторонний двупредельный калибр

Двупредельный калибр, у которого рабочие поверхности с геометрическими параметрами, соответствующими проходному и непроходному пределам, расположены на противоположных сторонах калибра

При изготовлении деталей механизмов важно, чтобы они точно подходили одна к другой, такую точность обеспечивает калибр. Рассмотрим, что такое калибры, для чего их применяют и их классификацию. Калибр в промышленности считается шаблонным инструментом, который используют при изготовлении сопрягающихся частей одного механизма.

Эти инструменты изготавливают в точности под размеры комплектующих, обеспечивают таким образом быструю сверку параметров и повышают выработку в условиях массовых производств. Каждый калибр предназначается для определенной детали, для сверки форм, фактических размеров, убеждения, что не нарушены допуски, обозначенные в чертежах. Калибры отличаются по видам изготавливаемых деталей, ими:

- осуществляют контроль конусов соединений;

- сверяют соответствия отверстий и линейных расстояний;

- контролируют точность конических резьб;

- обеспечивают точную сопряженность зубчатых соединений.

Назначение калибров заключается в замере правильности форм для точности сборки. Если различные части одного агрегата изготавливают на разных заводах, то важна совместимость всех деталей, а в конечном итоге — создание качественного продукта. То есть, калибры применяют для анализа соответствия деталей.

Калибровочные шаблоны бывают предельными и нормальными. У нормальных — единый размер, который получают на изготавливаемой детали. Изделие будет считаться годным, когда шаблон к нему плотно подходит. Чтобы пользоваться калибрами нормальными, контролерам необходима квалификация.

Калибры применяют чаще в сравнении с нормальными, которыми только контролируют профильные части. Гладкими шаблонами проверяют диаметры, высоту, глубину. Шаблоны-пробки для отверстий и валов выполнены в форме стержня с цилиндрическими концами. С одного края размер наименьший, с другого — наибольший. Меньший край входит в деталь свободно. Если больший конец проходит, значит деталь бракованная.

К предельным видам относятся калибры-скобы, у которых также один конец проходной, другой непроходной; их применяют для контроля валов. Скоба на вал надевается на вал под своим весом. Если надевание происходит непроходной скобы — деталь бракуется.

Размеры калибров, которыми принято пользоваться на производстве, бывают как номинальными, так и фактическими. Это отличие объясняется тем, что шаблоны невозможно изготовить абсолютно точно, к тому же, они со временем изнашиваются. Шаблонами контролируют формы и размеры калибров, они еще называются контркалибрами. Допуски регламентируются Госстандартами.

Назначение калибров, минусы и плюсы

Калибровочные шаблоны используют для контроля, приемки и работы. Рабочим инструментом осуществляют контроль в процессе изготовления. Приемные использует заказчик. Контрольные применяют контролеры ОТК, наладчики оборудования. Ими также пользуются для установления степени износа поверхностей. Контрольные шаблоны имеют минимальные допуски, но несмотря на это, они искажают пределы допусков, поэтому становится целесообразным применять универсальные шаблоны. Это насадки, вставки в калибры-пробки по ГОСТу 5950-2000 или 801-78, изготовленные из стали У12А, У10А. Вставки диаметром больше 12 мм делают из стали 15, 20.

Недостатки калибров обусловлены отсутствием цифровых данных о размерах деталей; неизвестны погрешности измерений, так как они зависят не только от самого инструмента, но и от измеряемых деталей, шероховатости поверхностей, температурных деформаций.

Требования к калибрам

ГОСТом 2015-84 установлены требования к гладкости нерегулируемых калибров, при выборе которых исходят из принципа конструирования — подобия. Его сущность заключается в представлении формы, подобной изготавливаемой детали, которая должна точно сопрягаться с пазами, сечениями и прочими элементами в механизме агрегата. Валы проходят проверки при помощи непроходных скоб или колец, а отверстия — с помощью непроходных и проходных пробок. Отверстия проверяют при помощи пробок:

- конических;

- гладких;

- неполных листовых;

- или же штихмассов или сферических нутромеров.

Допуски существуют в новых калибрах и контркалибрах. Когда в изношенных шаблонах допуски превышены, они бракуются и списываются. Допуски неточностей — это разница самого большого и самого малого размеров. Это значения, в пределах норм. Установленную разность исполнительных размеров изношенных колец или скоб называют допустимым износом калибра.

ГОСТы

ГОСТ 25548 82 — это действующий стандарт на территории РФ. Он определяет понятия по части эксплуатации и хранения калибров. Терминами они описываются в документации и технической литературе по стандартизации для получения положительных результатов.

Стандарт соответствует всем требованиям СТ-СЭВ-5617. Он содержит дополнительные требования относительно особенностей условий на разных производствах. Данный стандарт предписывается применять с ГОСТ25548 и ГОСТ25346 .

Требования СТ-СЭВ-5617 соответствуют ГОСТу 272-84, что отображено в таблице:

В массовом и крупносерийном производствах годность деталей определяют, используя нормальные и предельные калибры. Калибром называют средство контроля, которое воспроизводит геометрию проверяемого изделия по заданным предельным линейным или угловым размерам. С помощью калибров проверяют:

- размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей;

- глубины и высоты уступов;

- форму и расположение поверхностей и т. п.

В статье расскажем, какие бывают виды калибров, как с их помощью проводить измерение деталей и какие нормативные документы регулируют использование этих метрологических инструментов.

Назначение калибров

Калибры — один из первых измерительных инструментов, который применяется при производстве сопрягаемых деталей (вала и втулки, винта и гайки и пр.). Такая область применения стала причиной появления понятия взаимозаменяемости по вхождению. При этом один калибр изготавливался как точная копия детали из пары, а вторая деталь из той же пары подгонялась к нему. Однако такой способ проверки был неточным, поскольку совпадение размеров определяли субъективно, на глаз.

С ростом серийного производства родилось понятие взаимозаменяемости. Оно отражало принцип выпуска деталей, которые при произвольном сочетании в рамках двух пределов образовывали функционирующий узел. Разность двух предельных размеров получила название допуска. При этом размер, соответствующий максимальному, назвали проходным пределом, а второй, соответствующий минимальному, — непроходным.

Введение понятия допуска и расширенной классификации предельных калибров позволили объективно оценивать качество деталей, сортируя их на годные и негодные (брак). Для контроля на производстве были разработаны нормативные документы, которые охватывали широкую номенклатуру предельных калибров и обозначали размеры и точные характеристики их разновидностей (калибров-пробок, калибров-скоб, калибров-втулок), которые использовались для контроля валов, отверстий, конусов и резьбовых соединений.

Со временем калибры были заменены пневматическими, а позднее электронными измерительными приборами и контрольными приспособлениями. Так что в настоящее время предельные калибры используют для проверки только тех деталей, контроль размеров которых затруднен: валов и отверстий малого диаметра, резьбовых деталей и т. п.

Преимущества и недостатки калибров

Благодаря простоте использования определять годность деталей могут рабочие невысокой квалификации.

Калибры – средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах.

Предельный калибр – мера или комплект мер обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали.

По технологическому назначению калибры делятся на рабочие калибры, используемые для контроля изделий в процессе изготовления и приемки готовых изделий и контрольные калибры (контркалибры) для проверки рабочих калибров.

По числу контролируемых элементов различают комплексные калибры, контролирующие одновременно несколько элементов изделия (например, резьбовой проходной калибр) и простые (элементные) калибры, проверяющие один элемент (размер) изделия.

По характеру контакта с изделием различают калибры с поверхностным контактом (пробка), с линейным контактом (скоба) и точечным контактом (нутромер).

По конструктивным признакам различают калибры однопредельные с раздельным выполнением проходного и непроходного калибров, двухпредельные (односторонние и двухсторонние), представляющие конструктивное объединение проходного и непроходного калибров.

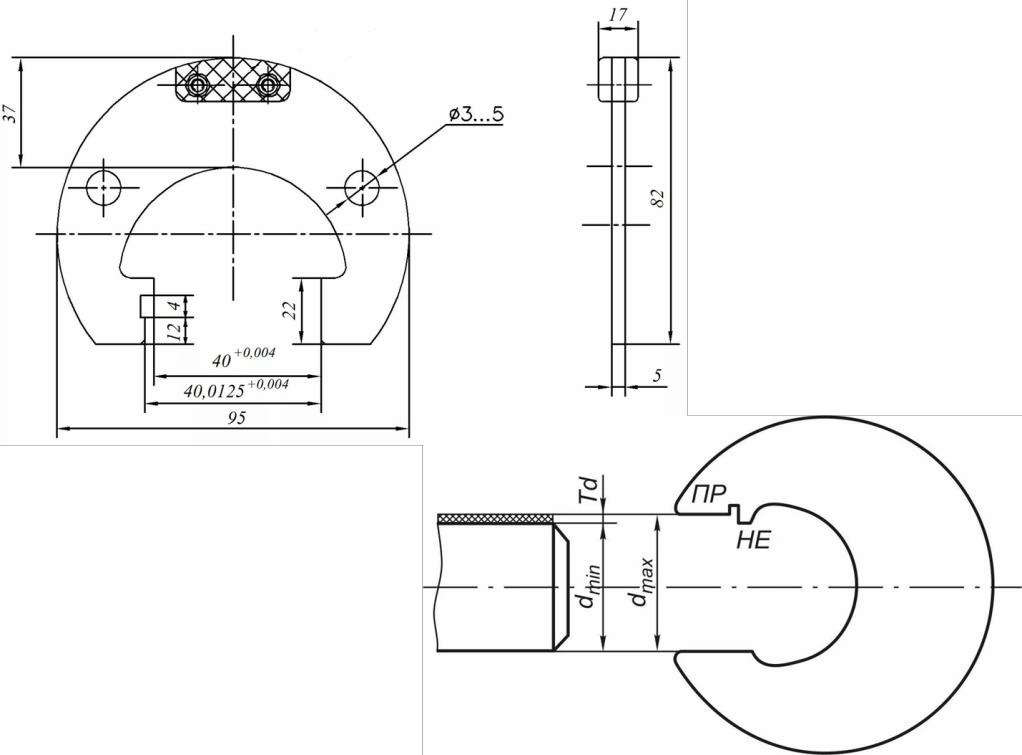

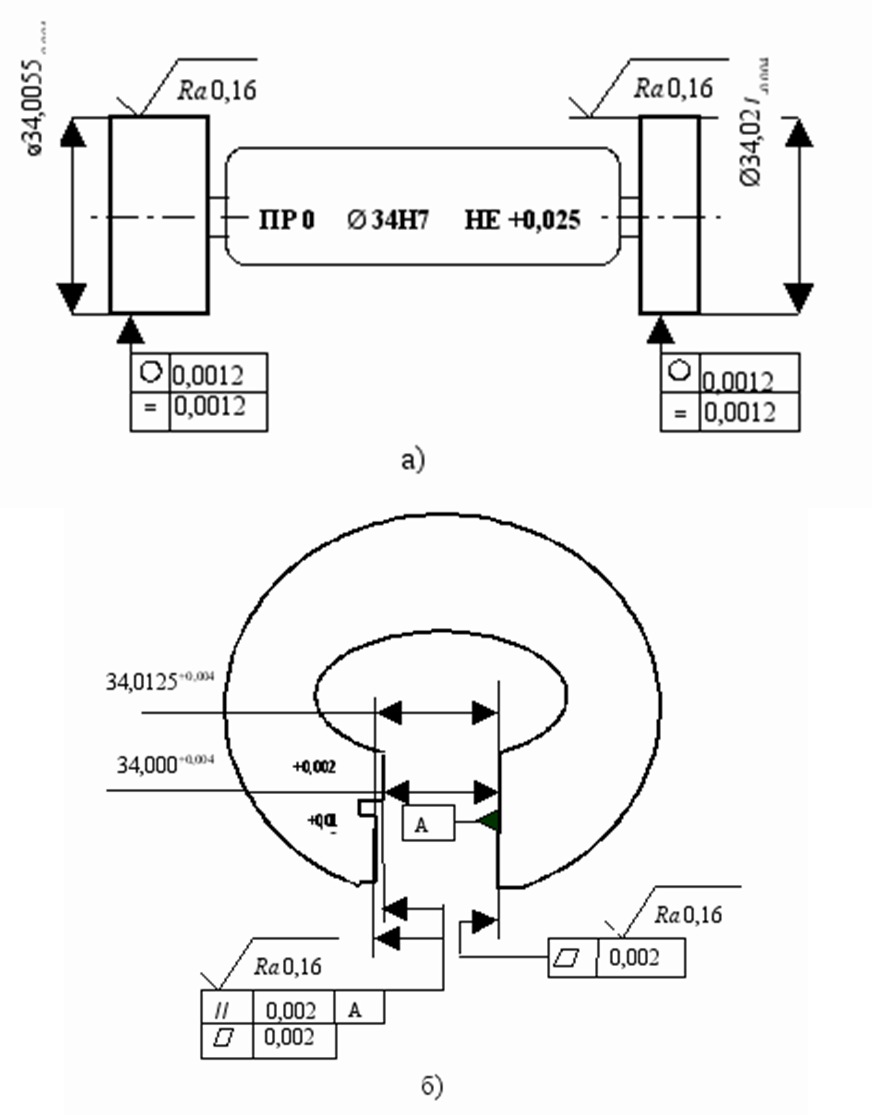

Проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

Непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Калибры для контроля отверстий и валов небольшого диаметра

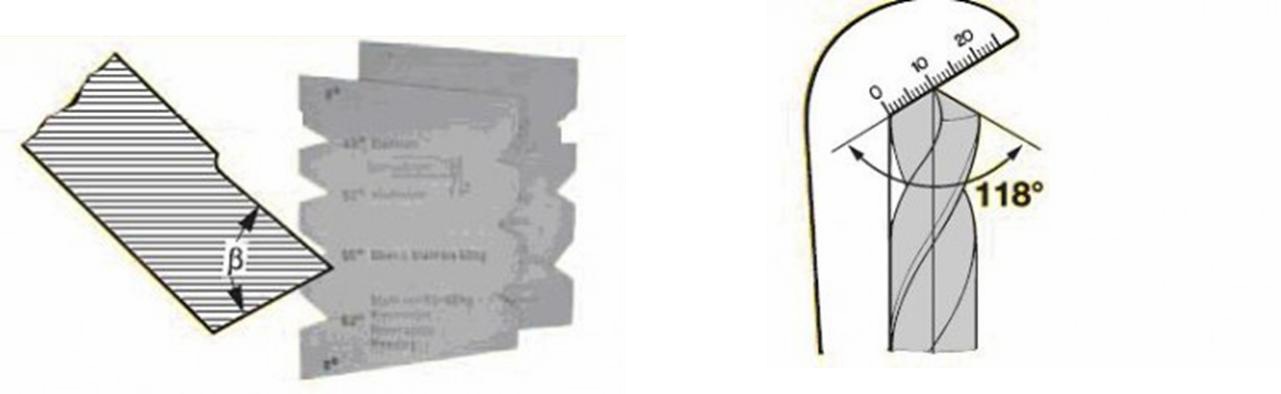

Калибры для контроля конусов

Калибры для контроля резьбы

Шаблоны

В основу конструирования гладких калибров положен принцип Тайлора или принцип подобия, согласно которому проходные калибры должны являться прототипом сопрягаемой детали и контролировать в комплексе все виды погрешностей данной поверхности (проверка диаметра и погрешности формы, включая отклонения от прямолинейности оси отверстий).

Это обеспечивает собираемость соединения. Непроходные калибры должны обеспечивать поэлементный контроль (контроль собственно размеров), следовательно, контакт между рабочими поверхностями калибров и контролируемой поверхностью должен быть точечным.

Полностью отвечающий принципу Тейлора рабочий калибр для контроля отверстия должен иметь проходную сторону в виде цилиндра с длиной, равной длине сопряжения или контролируемой поверхности (полная пробка), и непроходную сторону в виде неполной пробки в виде стержня со сферическими наконечниками. Рабочий калибр для контроля вала должен иметь проходную сторону в виде кольца с длиной, равной длине сопряжения или контролируемой поверхности, и непроходную сторону в виде скобы с ножевыми поверхностями.

Основные требования, предъявляемые к калибрам:

- точность изготовления;

- высокая жёсткость при малом весе;

- износоустойчивость;

- производительность и удобство контроля;

- постоянство рабочих размеров во времени;

- коррозийная стойкость.

2. Стандартизация норм точности калибров

Номинальные размеры калибров должны соответствовать предельным размерам детали. Исполнительными размерами калибров являются предельные размеры, по которым изготавливают новые калибры и проверяют износ калибров, находящихся в эксплуатации.

Для рабочих проходных калибров дополнительно указывают предельный размер изношенного калибра.

Исполнительные размеры калибров определяют путём алгебраического суммирования предельного размера изделия с соответствующим предельным отклонением.

В зависимости от степени износа калибры делятся на:

- новые – рабочие калибры;

- частично изношенные – калибры контролёра;

- изношенные до установленного предела – приёмочные калибры.

Н – допуск на изготовление калибров для отверстия;

Нs – допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

Н1 – допуск на изготовление калибров для вала;

Нр – допуск на изготовление контрольного калибра для скобы.

Y – допустимый выход размера изношенного проходного калибра для отверстия

Y1 – допустимый выход размера изношенного проходного калибра для вала.

3. Конструкция калибров, маркировка. Правила контроля калибрами.

Предельные калибры состоят их проходной и непроходной сторон. Конструктивно могут выполняться регулируемыми и нерегулируемыми.

Могут быть однопредельными и двухпредельными.

На гладкие калибры наносят маркировку, в которой указывают параметры контролируемых деталей:

Читайте также: