Технологии послойного прототипирования сообщение

Обновлено: 05.07.2024

Учитель информатики и технологии

Гипотеза: если использовать технологию послойного прототипирования, то это может помочь большему количеству людей сделать сложную работу за достаточно короткое время.

Возможный результат гипотезы: можно минимизировать риски конструкторских и технологических решений

Актуальность: При проектировании различных изделий и подготовке их производства возникает ряд конструкторских, дизайнерских, технологических и организационных проблем. Чтобы проверить собираемость, разбираемость, ремонтопригодность изделия, значение механических, кинематических, аэродинамических и других характеристик конструкции, требуется провести натурные испытания.

Для простых сборных конструкций возможность сборки, разборки и ремонта можно оценить по чертежу. Сложные изделия, имеющие отверстия, внутренние полости и каналы, криволинейные поверхности, создают большие трудности при чтении чертежей и компьютерных изображений даже для опытных конструкторов и технологов.Это вызывает появление ошибок,увеличение времени подготовки производства и затрат.

Цель: изучить технологию послойного прототипирования, найти возможность её применения в различные сферы деятельности человека.

Цель исследования: определить пользу и эффективность использования технологии послойного прототипирования.

- Найти информацию об технологии послойного прототипирования

- Подробно изучить эту информацию

- Изучить каждый метод технологии послойного прототипирования

- Найти области применения каждого метода в разных сферах жизни человека

- Проанализировать всю информацию об технологии послойного прототипирования и сделать вывод

Метод исследования: определить значимость технологии послойного прототипирования в современном мире при помощи анализа литературы, проведения исследований, наблюдений, обработки полученных экспериментальных данных и теоретического обобщения.

"Если технология не освобождает людей от рутины, чтобы они могли преследовать более высокие цели человечества, тогда весь технический прогресс бессмыслен".

"Распечатать", "отксерить", "снять копию". еще совсем недавно, каких-то 15 лет назад, в конце ХХ века перечисленные выражения поставили бы многих из нас в тупик. Что там говорить, если автор принадлежит к тому поколению студентов, которое переписывало пропущенные лекции от руки обычной шариковой ручкой! Услышав подобное, современные студенты открывают широко глаза и лишь разводят руками, держа смартфоны, планшеты, ноутбуки. Технический прогресс шагает по Земле семимильными шагами, входя практически во все области и сферы деятельности человека. Конечно же, не обделил он своим вниманием и такую область науки, как машиностроение.

Прототипирование:

- это создание полноразмерной физической модели объекта по виртуальной (компьютерной) модели;

- современная уникальная технология, которая дает возможность в сжатые сроки произвести качественный прототип необходимой вам детали.

Прототипирование является обязательным этапом в процессе разработки любого нового изделия. Создание качественного прототипа, максимально похожего на будущее изделие - весьма непростая задача. Приходится решать проблему точного повторения геометрической формы, собираемости, внешнего вида и поиска материалов, максимально похожих на заданные. В последнее время популярными стали технологии быстрого прототипирования (RP - rapid prototyping), то есть послойного синтеза макета по компьютерной модели изделия. Современный прототип позволяет не только оценить внешний вид детали, но и проверить элементы конструкции, провести необходимые испытания, изготовить мастер-модель для последующего литья. Использование RP-технологий в прототипировании способно на 50 - 80% сократить сроки подготовки производства, практически полностью исключить длительный и трудоемкий этап изготовления опытных образцов вручную, или на станках с ЧПУ.

Построение прототипа обычно происходит на основе твердотельной модели из CAD-систем или модели с замкнутыми поверхностными контурами. Эта модель разбивается на тонкие слои в поперечном сечении с помощью специальной программы, причем толщина каждого слоя равна разрешающей способности оборудования по z-координате. Обычно при разбиении дается припуск на механическую обработку. Построение детали происходит послойно тех пор, пока не будет получен физический прототип.

Принципиальная схема всех установок прототипирования одинакова: на рабочий стол, элеватор установки, наносится тонкий слой материала, воспроизводящего первое сечение изделия, затем элеватор смещается вниз на один шаг и наносится следующий слой. Так слой за слоем воспроизводится полный набор сечений модели повторяя форму требуемого изделия. При этом на некотором слое может оказаться, что отдельные элементы "повисают" в воздухе, поскольку они должны крепиться к верхним слоям. Чтобы избежать такой проблемы, 3D модель предварительно подготавливается, в ней строится система поддержек на каждый такой элемент.

Целью данной работы является определить способы изготовления оптических изделий по технологии быстрого прототипирования.

Это достигается с помощью решения следующих задач:

* Сделать обзор видов технологий быстрого прототипирования;

* Определить требования для оптических изделий;

* Выбрать материалы, использующиеся при прототипировании;

* Составить технологии быстрого прототипирования при изготовлении оптических изделий;

Математическое моделирование

Модели изделия в 3D формате могут быть построены с использованием CAD программ или введены в ПК с оригинала при помощи объемного сканера. После сканирования модель должна быть обработана с помощью какой-либо программы, чтобы получить законченный вид. Далее она посылается по двум направлениям: в систему подготовки УП и на прототипирование (при необходимости). Работы первого направления завершаются подготовкой УП для оборудования с ЧПУ, а для прототипирования 3D модель должна быть обработана. Специальные программные модули CAD систем (например, модуль CopyCAD Digitise в системе Power Solution фирмы DELCAM) придает 3D модели сеточный вид и представляет ее в так называемых STL файлах. В этих файлах внешние и внутренние поверхности модели аппроксимируются треугольниками. Качество поверхностей полученной модели во многом зависит от величины допуска на аппроксимацию. Как правило, для обеспечения хорошего качества достаточная величина допуска составляет ∆ = 0,1 мм. Полученное описание поверхности модели записывается в файл.

В CAD системе обычно существует и программный модуль (например, Trifix в системе Power Solution), с помощью которого сеточная 3D модель в STL формате может быть отредактирована и исправлена. После этого возможно получить прототип разработанной 3D модели.

Первый вариант - традиционный. Это механическая обработка деревянной или пластмассовой заготовки (легкий металл) на оборудовании с ЧПУ по имеющимся УП.

Второй - передача 3D модели изделия в STL формате на установку быстрого прототипирования (RP) для синтеза.

В этом видеоуроке мы узнаем, что такое прототипирование, познакомимся с сутью послойного прототипирования. Поговорим о лазерной и масочной стереолитографии. Разберём методы избирательного лазерного спекания и наплавления. Узнаем о ламинировании и методе трёхмерной печати. И поговорим о сферах применения технологий послойного прототипирования.

В данный момент вы не можете посмотреть или раздать видеоурок ученикам

Чтобы получить доступ к этому и другим видеоурокам комплекта, вам нужно добавить его в личный кабинет, приобретя в каталоге.

Получите невероятные возможности

Конспект урока "Технологии послойного прототипирования"

1. Сегодня на уроке мы узнаем о том, что такое прототипирование.

2. Познакомимся с сутью послойного прототипирования.

3. Поговорим о лазерной и масочной стереолитографии.

4. Разберём методы избирательного лазерного спекания и наплавления.

5. Узнаем о ламинировании и методе трёхмерной печати.

6. Узнаем о сферах применения технологий послойного прототипирования.

При проектировании изделия важен не только его внешний вид, но и удобство сборки, ремонтопригодность и ещё множество характеристик конструкции. Всё это требует проведения натурных испытаний. Если изделие достаточно простое, например, полка для книг, то возможность сборки, ремонта и разборки можно определить по чертежу. Однако некоторые детали так просто не проверишь.

Если в изделии есть очень сложные отверстия, каналы и внутренние полости, то чтение чертежей этих деталей вызовет трудности не только у новичка, но даже у опытных конструкторов и технологов. Однако если хорошо не проверить деталь при изготовлении, то могут появиться ошибки, что повлечёт за собой увеличение времени изготовления и затрат.

Если полку для книг вы можете спроектировать и изготовить за несколько часов, то, например, для изготовления блоков цилиндра двигателя или крыла самолёта профессионалам необходимо несколько месяцев. Именно для того, чтобы сократить время изготовления сложных деталей и применяют технологии послойного прототипирования.

Прототипирование – это создание полноразмерной физической модели объекта по виртуальной, то есть компьютерной модели. Другими словами, сначала на компьютере создают объёмную геометрическую модель детали. Затем с помощью специальных программ эту модель разбивают на множество тончайших слоёв. Толщина слоя составляет от одной сотой до трёх десятых миллиметра.

После этого каждый из этих слоёв воспроизводят с помощью различных методов, которые называют технологиями послойного прототипирования.

Перечислим несколько таких методов.

· Это лазерная и масочная стереолитография.

· Метод избирательного лазерного спекания.

· Сюда же относится метод трёхмерной печати.

Теперь познакомимся с каждой из этих технологий поближе.

Начнём с лазерной и масочной стереолитографии.

Эти методы основаны на использовании специальных фоточувствительных полимеров, которые под действием света затвердевают. При лазерной стереолитографии на полимер воздействует свет лазера, а при световой – свет ультрафиолета.

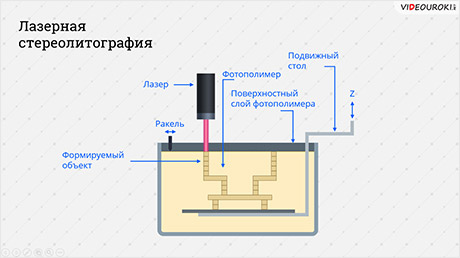

Давайте на примере рассмотрим принцип лазерной стереолитографии.

Начинается лазерная стереолитография с нижнего слоя детали.

Подвижный стол погружают в ванну с полимером на толщину первого слоя. Далее специальным ножом, который называют ракелем, удаляют излишки полимера с детали.

И только после этого начинает работать лазер. Для того, чтобы лазер освещал только те участки сечения, где должен быть материал детали, в сканирующую систему лазера загружают информацию о первом сечении модели.

Под действием света лазера, полимер затвердевает. Те точки сечения деталей, в которых материала нет, не подвергаются воздействию лазерного луча, и отвердевания полимера в них не происходит.

После того, как будет обрисован первый слой, подвижный стол опускается в полимер на толщину второго слоя, и процесс повторяется до тех пор, пока не синтезируются все слои детали. В результате такого процесса получается макет детали, сделанный из полимера.

Масочная стереолитография отличается от лазерной тем, что послойное отверждение полимера происходит при освещении его ультрафиолетовым светом через так называемую фотомаску, то есть трафарет. Фотомаска прозрачна только в тех местах, где должен быть материал детали.

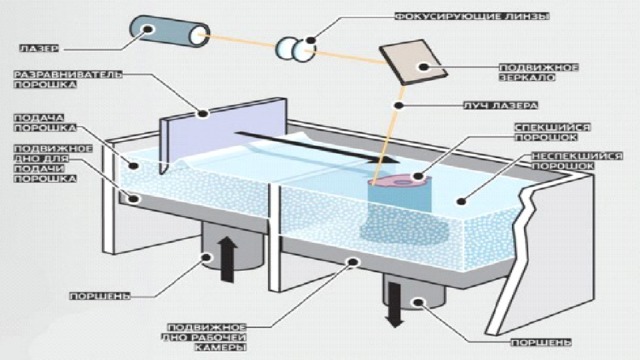

Есть ещё один метод послойного прототипирования, который посредством сканирования лазерным лучом воссоздаёт слои детали. Это метод избирательного лазерного спекания.

От метода литографии его отличает то, что при спекании используют порошок. В результате попадания на него лазерного луча, частицы порошка расплавляются и свариваются между собой.

Для спекания могут использоваться и легкоплавкие порошки полимеров, например, полиамида или полистирола. А можно использовать и порошки металлов.

Достоинством этого метода заключается в том, что можно сразу получить модель из металла, не изготавливая промежуточных полимерных моделей и не выполняя литья и механической обработки.

Поговорим о методе наплавления.

Метод наплавления – это технология послойного прототипирования, при которой каждый слой будущей детали формируется путём выдавливания жидкого термопластичного материала на охлаждаемую основу.

Эта технология напоминает процесс украшения тортов кремом.

Температура выдавливаемого материала ненамного выше температуры его затвердевания.

При ламинировании деталь вырезают из листовых материалов, а затем полученные заготовки спекают или другими словами, ламинируют.

И последняя технология послойного прототипирования, с которой мы познакомимся – это метод трёхмерной печати.

В названии метода присутствует слово печать. Действительно, эта технология очень похожа на работу обычного струйного принтера, только вместо краски используется жидкое связующее вещество.

На платформу наносят слой керамического порошка необходимой толщины. После этого печатают слой. Делают это так: из сканирующей печатной головки в требуемые точки модели поступает жидкое связующее вещество. Оно формирует из частиц порошка жёсткую структуру, которая и образует тело детали.

После того, как последний слой детали будет изготовлен, несклеенные частицы порошка удаляют. Остаётся только проводить тепловую обработку до тех пор, пока деталь полностью не затвердеет.

Где же используются методы послойного прототипирования?

Их широко применяют при изготовлении литейных форм, пресс-форм и литейных моделей, для изменения аэродинамических характеристик изделий и так далее.

Ещё одна сфера использования – это медицина.

С помощью методов послойного прототипирования изготавливают копии человеческих органов или костей, которые используют для моделирования хирургических операций и создания имплантов. На модели хирургу проще отработать операционные действия или изготовить имплант, который будет подходить человеку.

Кроме того, модели изготавливают из материалов, которые по своим свойствам очень близки к тому веществу, из которого изготовлен оригинал. Благодаря этому врачи могут повысить точность хирургических манипуляций и сократить длительность самой операции.

Подведём итоги урока.

Сегодня мы узнали, что такое прототипирование, познакомились с сутью послойного прототипирования.

При проектировании различных изделий и подготовке их производства возникает ряд конструкторских, дизайнерских, технологических и организационных проблем. Чтобы проверить собираемость, разбираемость, ремонтопригодность изделия, значение механических, кинематических, аэродинамических и других характеристик конструкции, требуется провести натурные испытания.

Для простых сборных конструкций возможность сборки, разборки и ремонта можно оценить по чертежу. Сложные изделия, имеющие отверстия, внутренние полости и каналы, криволинейные поверхности, создают большие трудности при чтении чертежей и компьютерных изображений даже для опытных конструкторов и технологов. Это вызывает появление ошибок, увеличение времени подготовки производства и затрат.

Изготовление моделей сложных деталей (блока цилиндров двигателя, крыла самолета и др.) является трудоемким и длительным процессом, который может отнимать несколько месяцев. Сократить эти сроки до нескольких дней позволяют технологии послойного прототипирования.

Прототипирование — это создание полноразмерной физической модели объекта по виртуальной (компьютерной) модели.

Лазерная и масочная стереолитография. Этот метод используют специальные фоточувствительные полимеры, затвердевающие под воздействием света: при лазернойстереолитографии — света лазера, при масочной — ультрафиолетового света.

Синтез детали методом лазерной стереолитографии начинается с нижнего слоя детали (рис. 1). Подвижный стол погружается в ванну на толщину первого слоя. Затем специальный |

| рис.1 |

Масочная стереолитография представляет собой послойное отверждение полимера при экспонировании (освещении) ультрафиолетовым светом через фотомаску (трафарет), прозрачную только в тех местах, где должен быть материал детали.

Метод избирательного лазерного спекания напоминает лазерную литографию, воссоздание слоев детали также происходит при сканировании лазерным лучом. Но в отличие от литографии при спекании используют порошок, частицы которого расплавляются попавшим на них лазерным лучом и свариваются между собой. Для спекания можно использовать как легкоплавкие порошки полимеров (полиамида, полистирола), так и порошки металлов. Данный метод позволяет сразу получить модель из металла, минуя стадии изготовления промежуточных полимерных моделей, литья и механической обработки.

Метод наплавления — это технология послойного прототипирования, при которой каждый слой будущей детали формируется путем выдавливания жидкого термопластичного материала на охлаждаемую основу. Температура выдавливаемого материала незначительно превышает температуру его затвердевания (аналогично созданию надписей на торте шоколадным кремом).

Ламинирование . Деталь изготавливается путем лазерной резки листовых материалов и последующего спекания листов (ламинирования) (рис.2).

Методы послойного прототипирования нашли широкое применение при изготовлении оснастки различных видов для технологических процессов литья (литейных форм, пресс-форм и литейных моделей), а также для измерения аэродинамических характеристик изделий и механических напряжений, возникающих в сложных деталях, и др.

На основе результатов компьютерных исследований пациента методами послойного прототипирования изготовляют копии человеческих органов или костей, которые используются для моделирования хирургических операций и создания имплантата — органа или устройства, вживляемого в организм. Полученная модель позволяет хирургу лучше понять анатомические отклонения и отработать операционные действия, а также изготовить имплантат, идеально подходящий пациенту. Модели изготовляют из материалов, близких по своим свойствам к веществу копируемого объекта. Поэтому хирурги могут отрепетировать свои действия при операции, используя те же инструменты, что и в операционной. Это повышает точность хирургических манипуляций и сокращает длительность операции.

- современная уникальная технология, которая дает возможность в сжатые сроки произвести качественный прототип необходимой вам детали.

Технологии послойного прототипирования

Выполнила ученица 11 класса

Прототипирование

– это послойное создание полноразмерной физической модели объекта по виртуальной модели;

– современная уникальная технология, которая дает возможность в сжатые сроки произвести качественный прототип необходимой вам детали.

В отличие от традиционных методов производства, быстрое прототипирование изделий не предусматривает удаление материала или изменение его формы. Объемное прототипирование изделий выполняется путем послойного наращивания материала, из которого состоит модель, до образования единого целого - готового изделия. Особенность технологии снимает все ограничения на внутреннюю структуру получаемой модели. В процессе её создания все внутренние компоненты, в том числе и подвижные, оказываются размещёнными согласно заданным координатам.

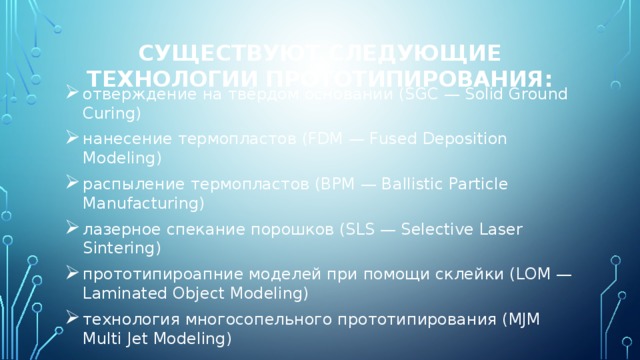

Существуют следующие технологии прототипирования:

Селективное лазерное спекание - SLS

В качестве рабочего органа применяется лазерный луч, последовательно спекающий порошковый материал по контуру каждого слоя. Порошковой основой могут выступать полимеры, керамика или металлический порошок. Тонкий слой порошкового сырья укладывается на рабочую поверхность, а затем луч лазера спекает его в нужных местах. Так происходит формирование твердого макета, соответствующего 3D-модели. Быстрое прототипирование металлических моделей, на сегодняшний день, возможно только этим методом.

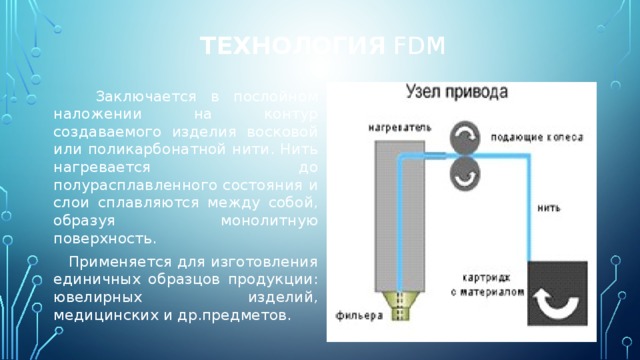

Технология FDM

Заключается в послойном наложении на контур создаваемого изделия восковой или поликарбонатной нити. Нить нагревается до полурасплавленного состояния и слои сплавляются между собой, образуя монолитную поверхность.

Применяется для изготовления единичных образцов продукции: ювелирных изделий, медицинских и др.предметов.

Лазерная и масочная стереолитография

Основаны на способности фоточувствительных полимеров затвердевать под воздействием света: при лазерной стереолитографии источником света является луч лазера, при масочной - ультрафиолетовые или галогенные лампы.

В качестве расходных материалов используются фотополимерные смолы.

Пример модели, распечатанной на принтере 3D Systems V-Flash FTI 230 .

Метод наплавления

- это технология послойного прототипирования, при которой каждый слой будущей детали формируется путём выдавливания жидкого термопластичного материала на охлаждаемую поверхность.

Что такое 3D-принтер?

3D-принтер — это специальное устройство для вывода трёхмерных данных.

В отличие от обычного принтера, который выводит двумерную информацию на лист бумаги, 3D-принтер позволяет выводить трехмерную информацию, т.е. создавать определенные физические объекты.

Читайте также: