Сообщение на тему плазменные технологии

Обновлено: 07.07.2024

В обычном дуговом разряде, который реализуется в довольно плотном газе и при дос-таточно высоком напряжении на электродах, термоэмиссия с катода возникает чаще всего оттго, что катод разогревается падающими на него газовыми ионами. Дуговой разряд, воз-никающий в воздухе между двумя накаленными угольными стержнями, к которым было подведено соответствующее электрическое напряжение, впервые наблюдал… Читать ещё >

Плазменная технология ( реферат , курсовая , диплом , контрольная )

Содержание

- План

- 1. Вступление

- 2. Что такое плазма

- 2. 1. Получение плазмы

- 2. 2. Важнейшие свойства плазмы

- 2. 3. Классификация плазмы

- 3. 1. Степень ионизации

- 3. 2. Плотность

- 3. 3. Квазинейтральность

- 3. 4. Дебаевский радиус экранирования

- 3. 5. Плазменные колебания

- 4. 1. Принцип работы плазматрона косвенного действия

- 4. 2. Принцип работы плазматрона прямого действия

- 5. 1. Плазмохимические реакции (влияние температуры на скорость химических реакций)

- 5. 2. Механизмы плазмохимических реакций (Подвод тепла в зону реакции в плазменных технологиях)

- 5. 3. Плазмохимическая технология

- 5. 4. Плазменный реактор

- 5. 4. Квазиравновесные плазмохимические процессы

- 5. 5. Неравновесные плазмохимические процессы

- 6. 1. Нагрев

- 6. 2. Плавление

- 6. 3. Сварка

- 6. 4. Наплавка

- 6. 5. Напыление

- 6. 6. Резка

Экономику любой страны развивают технологии. В них сосредоточены лучшие идеи и технические решения. Они позволяют получать солидную прибыль. Наукоёмкие высокие технологии это особая гордость человечества. Они впитали все достижения физики, хи-мии, биологии, информатики и робототехники.

Плазменные технологии занимают особое место среди других. Прежде всего, потому, что многие технологи (лазерные, ионно — и электронно-лучевые) родились на основе зна-ний физики плазмы. Правильней сказать, это результат развития общей физики. Физика плазмы связана с дерзкой мечтой управляемым термоядерным синтезом. Решение этой и других задач даёт новые знания как основу для многих оригинальных технологических ре-шений.

Плазма наиболее распространенное состояние вещества во Вселенной. Солнце и другие звезды состоят из полностью ионизованной высокотемпературной плазмы. Холодные туманности и межзвездная среда также находятся в плазменном состоянии. Они представля-ют собой низкотемпературную плазму, ионизация которой происходит, главным образом, путем фотоионизации под действием ультрафиолетового излучения звезд. В околоземном пространстве слабоионизованная плазма находится в радиационных поясах и ионосфере Земли. С процессами, происходящими в этой плазме, связаны такие явления, как магнитные бури, нарушения дальней радиосвязи и полярные сияния.

Низкотемпературная газоразрядная плазма, образующаяся при тлеющем, искровом и дуговом разрядах в газах, широко используется в различных источниках света, в газовых ла-зерах, для сварки, резки, плавки и других видов обработки металлов.

Что такое плазма.

Между газом и плазмой нет резкой границы. Любое вещество, находящееся первона-чально в твердом состоянии, по мере возрастания температуры начинает плавиться, а при дальнейшем нагревании испаряется, т. е. превращается в газ. Если это молекулярный газ (на-пример, водород или азот), то с последующим повышением температуры происходит распад молекул газа на отдельные атомы (диссоциация). При еще более высокой температуре газ ионизуется, в нем появляются положительные ионы и свободные электроны. Свободно дви-жущиеся электроны и ионы могут переносить электрический ток, поэтому одно из определе-ний плазмы гласит: плазма это проводящий газ. Нагревание вещества не является единст-венным способом получения плазмы.

Чтобы перевести газ в состояние плазмы, нужно оторвать хотя бы часть электронов от атомов, превратив эти атомы в ионы. Такой отрыв от атомов называют ионизацией. В при-роде и технике ионизация может производиться различными путями. Самые распространен-ные из них:

Ионизация тепловой энергией

Ионизация электрическим разрядом.

Ионизация лазерным излучением.

Способ создания плазмы путем обычного нагрева вещества не самый распростра-ненный. Чтобы получить термическим путем полную ионизацию плазмы большинства газов, нужно нагреть их до температур в десятки и даже сотни тысяч градусов. Только в парах ще-лочных металлов (таких, например, как калий, натрий или цезий) электрическую проводи-мость газа можно заметить уже при 20 003 000° С. Это связано с тем, что в атомах однова-лентных щелочных металлов электрон внешней оболочки гораздо слабее связан с ядром, чем в атомах других элементов периодической системы элементов, то есть обладает более низкой энергией ионизации. В таких газах при указанных выше температурах число частиц, энергия которых выше порога ионизации, оказывается достаточным для создания слабоионизован-ной плазмы.

Общепринятым способом получения плазмы в лабораторных условиях и технике яв-ляется использование электрического газового разряда. Газовый разряд представляет собой газовый промежуток, к которому приложена разность потенциалов. В промежутке образуют-ся заряженные частицы, которые движутся в электрическом поле, то есть создают ток. Для поддержания тока в плазме нужно, чтобы отрицательный электрод (катод) испускал в плазму электроны. Эмиссию электронов с катода можно обеспечивать различными способами, на-пример нагреванием катода до достаточно высоких температур (термоэмиссия), либо облу-чением катода каким-либо коротковолновым излучением (рентгеновские лучи, излучение), способным выбивать электроны из металла (фотоэффект). Такой разряд, соз-даваемый внешними источниками, называется несамостоятельным.

К самостоятельным разрядам относятся искровой, дуговой и тлеющий разряды, кото-рые принципиально отличаются друг от друга по способам образования электронов у катода или в межэлектродном промежутке. Искровой разряд обычно оказывается прерывистым да-же при постоянном напряжении на электродах. При его развитии возникают тонкие искро-вые каналы (стримеры), пронизывающие разрядный промежуток между электродами и за-полненные плазмой. Пример одного из наиболее мощных искровых разрядов являет собой молния.

В обычном дуговом разряде, который реализуется в довольно плотном газе и при дос-таточно высоком напряжении на электродах, термоэмиссия с катода возникает чаще всего оттго, что катод разогревается падающими на него газовыми ионами. Дуговой разряд, воз-никающий в воздухе между двумя накаленными угольными стержнями, к которым было подведено соответствующее электрическое напряжение, впервые наблюдал в начале 19 в. русский ученый В. В. Петров . Ярко светящийся канал разряда принимает форму дуги благо-даря действию архимедовых сил на сильно нагретый газ. Дуговой разряд возможен и между тугоплавкими металлическими электродами, с этим связаны многочисленные практические применения плазмы дугового разряда в мощных источниках света, в электродуговых печах для плавки высококачественных сталей, при электросварке металлов, а также в генераторах непрерывной плазменной струи так называемых плазмотронах. Температура плазменной струи может достигать при этом 700 010 000 К.

ПЛА́ЗМЕННАЯ ТЕХНОЛО́ГИЯ, технологич. процессы, основанные на использовании низкотемпературной плазмы, генерируемой дуговыми или высокочастотными плазматронами. Применяется для проведения разл. металлургич. процессов (см. Плазменная металлургия ) и термич. обработки – сварки, резки, наплавки металлич. материалов, а также удаления (травления) приповерхностных слоёв твёрдых тел или их упрочнения (путём их ионного легирования или модифицирования) и др.

![]()

Внедрение плазменной обработки в промышленность ознаменовало технологический прорыв и переход на качественно новый уровень производства. Область применения полезных свойств плазмы очень обширна. Прежде всего это производство приборов электроники и полупроводниковых приборов. Без плазмохимического травления свет вряд ли увидели бы современные производительные персональные компьютеры. Но это далеко не все.

![Процесс плазмообразования]()

Ионно-плазменная обработка применяется также в оптике и машиностроении для полировки изделий, нанесения защитных покрытий, диффузионного насыщения поверхности металлов и сплавов, а также для сварки и раскроя листовой стали. В данной работе основное внимание уделяется именно технологиям сварки и резки с использованием плазмы.

Общие положения

Из школьных уроков по физике каждый знает, что вещество может существовать в четырех состояниях: твердое, жидкое, газ, а также плазма. Больше всего вопросов возникает при попытке представить последнее состояние. А на самом деле все не так сложно. Плазма – это тоже газ, только его молекулы, что называется, ионизированы (то есть оторваны от электронов). Такое состояние может быть достигнуто разными способами: в результате воздействия высоких температур, а также как результат бомбардировки электронами атомов газа в вакууме.

![Процесс ионно-плазменного азотирования]()

Такую плазму принято называть низкотемпературной. Такая физика процесса используется при осуществлении плазменного напыления (травления, насыщения) в вакууме. Помещая частицы плазмы в магнитное поле, им можно придавать направленное движение. Как показала практика, такая обработка более эффективна по ряду параметров классических операций в технологии машиностроения (насыщение в порошковых средах, газопламенная резка, поливание при помощи пасты на основе оксида хрома и так далее).

Виды плазменной обработки

В настоящее время плазма активно используется практически во всех отраслях промышленности и народного хозяйства: медицина, машиностроение, приборостроение, строительство, наука и так далее.

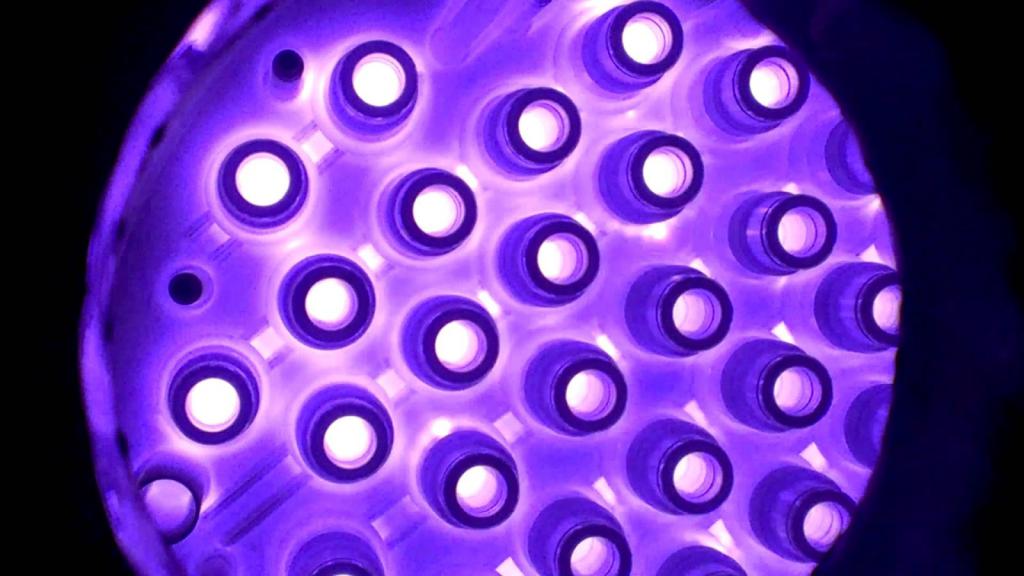

Первопроходцем в применении плазменных технологий было приборостроение. Промышленное применение плазменной обработки началось с использования свойств ионизированного газа для распыления всевозможных материалов и нанесения их на подкладки, а также для травления каналов с целью получения микросхем. В зависимости от некоторых особенностей устройства технологических установок различают плазмохимическое травление, ионно-химическое, а также ионно-лучевое.

![Шестерни после азотирования]()

Освоение плазмы – это невероятно ценный вклад в развитие технологий и улучшение, без преувеличения, качества жизни всего человечества. С течением времени область применения ионов газа расширялась. И сегодня плазменная обработка (в том или ином виде) применяется для создания материалов с особыми свойствами (жаростойкость, твердость поверхности, коррозионная стойкость и так далее), для эффективной резки по металлу, для сваривания, для полирования поверхностей и устранения микронеровностей.

Этим списком не ограничивается применение технологий, основанных на воздействии плазмы на обрабатываемую поверхность. В настоящее время активно развиваются средства и методы плазменного напыления с использованием различных материалов и режимов обработки с целью достижения максимальных показателей механических и физических свойств.

Сущность плазменной сварки

В отличие от установок ионно-плазменного насыщения и напыления, в данном случае плазменная обработка осуществляется с применением высокотемпературной плазмы. Эффективность данного метода более высокая, чем при применении традиционных методов сварки (газопламенная, электродуговая, сварка под флюсом и так далее). В качестве рабочей газовой смеси используется, как правило, обычный атмосферный воздух под давлением. Таким образом, данная методика характеризуется отсутствием затрат на расходные газы.

Преимущества плазменной сварки

По сравнению с традиционными видами сварки использование плазменного сварочного аппарата более безопасно. Причина вполне ясна – применение в качестве рабочего газа атмосферного кислорода под давлением. В настоящее время безопасности на производстве уделяется очень пристальное внимание со стороны владельцев бизнеса, руководителей и надзорных органов.

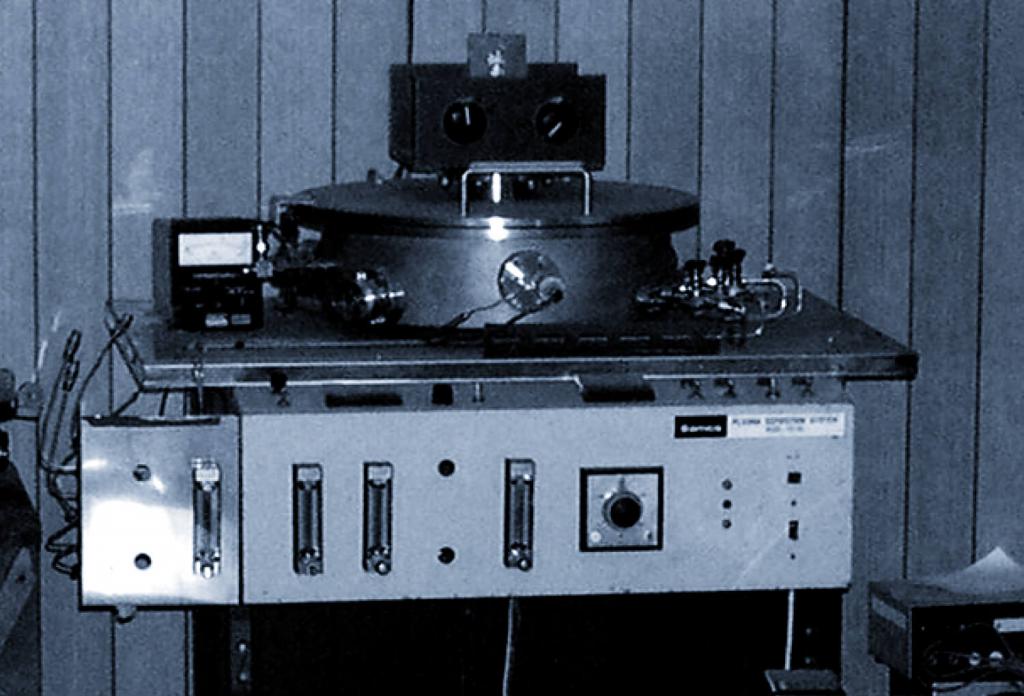

![Один из первых станков]()

Еще одно очень важное преимущество – высокое качество сварного шва (минимум наплывов, непроваров и других дефектов). Хотя для того чтобы научиться умело пользоваться плазменным сварочным аппаратом, необходимы долгие месяцы практики. Только в таком случае сварной шов и соединения в целом будут соответствовать высоким стандартам.

Данная технология имеет целый ряд и других преимуществ. Среди них: высокая скорость процесса сваривания (производительность возрастает), небольшой расход энергоресурсов (электроэнергия), высокая точность соединения, отсутствие деформаций и короблений.

Оборудование для плазменной резки

Сам процесс очень чувствителен к используемым источникам тока. Поэтому допускается применять лишь очень качественные и надежные трансформаторы, демонстрирующие постоянство выдаваемого напряжения. Используются понижающие трансформаторы, которые преобразовывают высокое напряжение на входе в низкое на выходе. Стоимость подобного оборудования в разы меньше стоимости традиционных преобразователей для электродуговой сварки. К тому же они более экономичны.

![Оборудование для плазменной резки]()

Оборудование для плазменной резки характеризуется простотой использования. Поэтому при наличии хотя бы минимального опыта и навыков можно производить все сварочные работы самостоятельно.

Технология плазменной сварки

В зависимости от напряжения питания плазменная сварка подразделяется на микросварку, сварку на среднем и на большом токе. Сам процесс основан на воздействии направленного потока высокотемпературной плазмы на электрон и на свариваемые поверхности. Электрод оплавляется, в результате чего образуется неразъемное сварочное соединение.

Плазменная резка

Плазменной резкой называется процесс, при котором металл разрезается на составные части направленным потоком высокотемпературной плазмы. Данная технология обеспечивает идеально ровную линию разреза. После плазменного резака необходимость в дополнительной обработке контура изделий (будь то листовой материал или трубная продукция) отпадает.

Процесс может осуществляться как при помощи ручного резака, так и с использованием станка плазменной резки для раскроя листового стального проката. Плазма образуется при воздействии на поток рабочего газа электрической дуги. В результате значительного локального нагрева происходит ионизация (отрыв отрицательно заряженных электронов от положительно заряженных атомов).

Область применения плазменной резки

Струя высокотемпературной плазмы обладает очень большой энергией. Температура ее настолько велика, что она с легкостью буквально испаряет многие металлы и сплавы. В основном данная технология используется для нарезания стальных листов, листов из алюминия, бронзы, латуни и даже титана. Причем толщина листа может быть самой разной. На качестве линии среза это не отразится – она будет идеально гладкой и ровной, без потеков.

![Ручной плазменный резак]()

Однако следует учесть, что для получения качественного и ровного среза при работе с толстостенными материалом необходимо использовать станок плазменной резки. Мощности ручного резака будет недостаточно для раскроя металла толщиной от 5 до 30 миллиметров.

Газовая резка или плазменная?

Какому виду резки и раскроя металла отдать предпочтение? Что лучше: кислородно-газовая резка или же технология плазменной резки? Второй вариант, пожалуй, является более универсальным, так как подходит практически для любого материала (даже склонного к окислению при повышенных температурах). Кроме того, плазменная резка осуществляется с использованием обычного атмосферного воздуха, а значит, не требует приобретения дорогостоящих расходных материалов. Да и линия разреза получается идеально ровной и не требует доработки. Все это в комплексе значительно снижает себестоимость изделия и делает продукцию более конкурентоспособной.

Материалы, подвергаемые плазменной резке

Следует учитывать тот факт, что максимально допустимая толщина обрабатываемого металла или сплава зависит от самого материала или его марки. Опираясь на многолетний производственный опыт и опыт лабораторных исследований, специалисты дают следующие рекомендации по толщине обрабатываемых материалов: чугун – не более девяти сантиметров, сталь (вне зависимости от химического состава и наличия легирующих элементов) – не более пяти сантиметров, медь и сплавы на ее основе – не более восьми сантиметров, алюминий и его сплавы – не более 12 сантиметров.

![Вакуумная установка]()

Существующие способы плазменной резки

Все существующие способы плазменной резки можно разделить на струйные и дуговые. Причем совершенно не имеет значения, используется ли ручной резак или же станок плазменной резки и раскроя листового материала с ЧПУ. В первом случае все необходимые условия для ионизации газа реализованы в самом резаке. Такой аппарат может обрабатывать практически любые материалы (металлы и неметаллы). Во втором случае обрабатываемый материал должен обладать электропроводностью (в противном случае не будет возникать электрическая дуга и происходить ионизация газа).

Помимо различий в способе образования плазмы, плазменная обработка может также классифицироваться по технологическим особенностям резания на простую (без использования вспомогательных веществ), на обработку с водой и обработку в среде защитного газа. Последние два способа позволяют значительно увеличить скорость резания и при этом не опасаться окисления металла.

Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

![ТЕХНОЛОГИИ, ИНЖИНИРИНГ, ИННОВАЦИИ]()

![Четыре плазменные технологии, которые приведут нас в послезавтра]()

Плазма составляет бльшую часть видимой Вселенной. Благодаря падающему свету мы видим предметы вокруг себя. Естественный свет, горящая палочка, энергия приливов и ветряных электростанций — все это обеспечивает Солнце, главный поставщик энергии для нашей планеты.

![]()

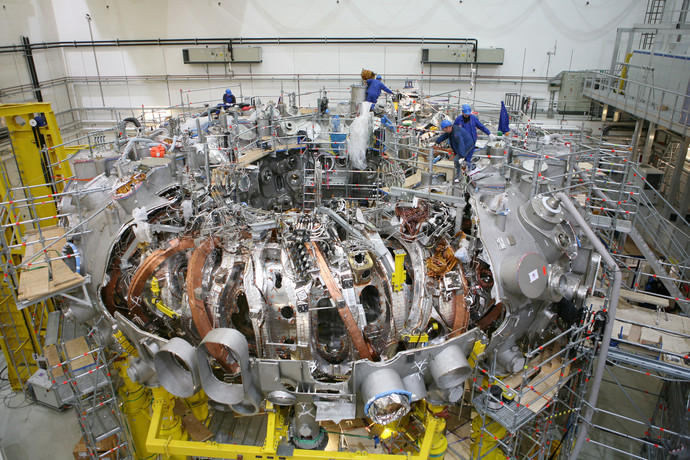

Термоядерный синтез внутри Солнца обусловлен чудовищной гравитацией этой звезды. Чтобы добиться такого же на Земле, нашей планете пришлось бы быть в 300 тыс. раз тяжелее. Однако гравитация является слабым взаимодействием. Электромагнетизм настолько более сильное взаимодействие, что этим без стыда решили воспользоваться педантичные немецкие ученые, которые в очередной раз доказали — лучше быть умным, чем большим.

![]()

Стелларатор воплощает самые передовые технологии и достижения современной науки. Каждое нововведение — результат продолжительной работы ученых. Это огромная система, созданная людьми и разработанная для изменения жизни всех последующих поколений. Если все пойдет удачно, внуки всего лишь отругают нас за выкачанную и сожженную нефть.

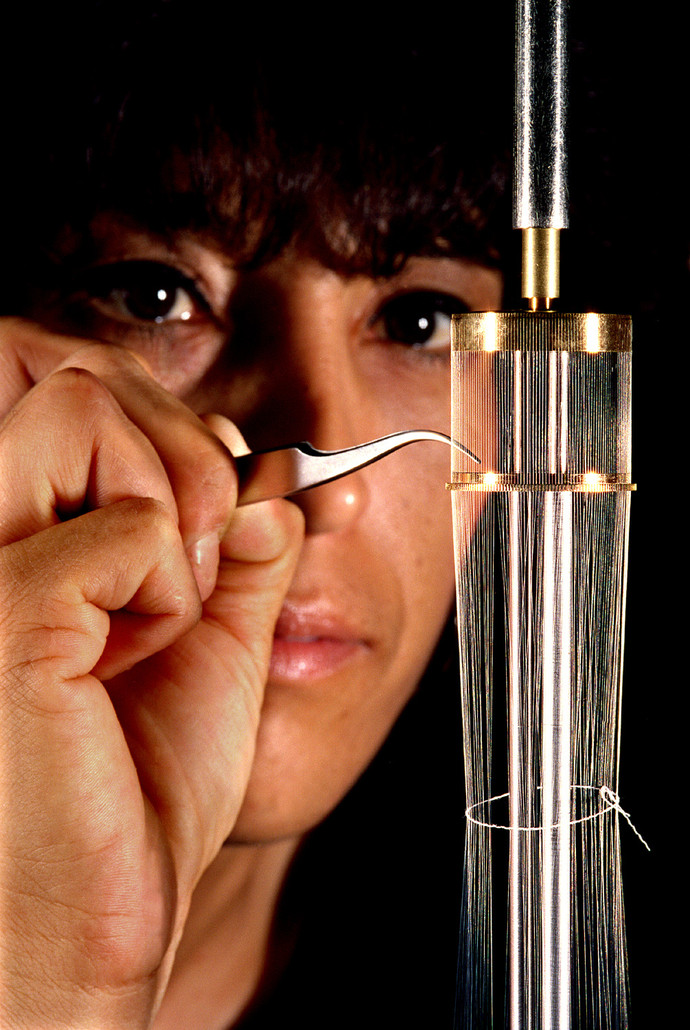

Ионные двигатели

Запуск ракет и космических кораблей — грандиозное событие, которое сопровождается столпотворением фотографов в кепках с козырьками назад, клубами огня и оглушающим рокотом. Но как только двигатель выводит судно в открытый космос, начинаются проблемы. Продолжительные полеты требуют много дорогого топлива. Больше топлива требует еще чуть-чуть топлива, чтобы запустить уже залитое топливо к звездам. С увеличением массы ракеты объем топлива растет экспоненциально, и после определенного момента становится проще превратить всю Австралию в сопло двигателя, залить окислителем и полететь в нужную сторону сразу всей планетой.

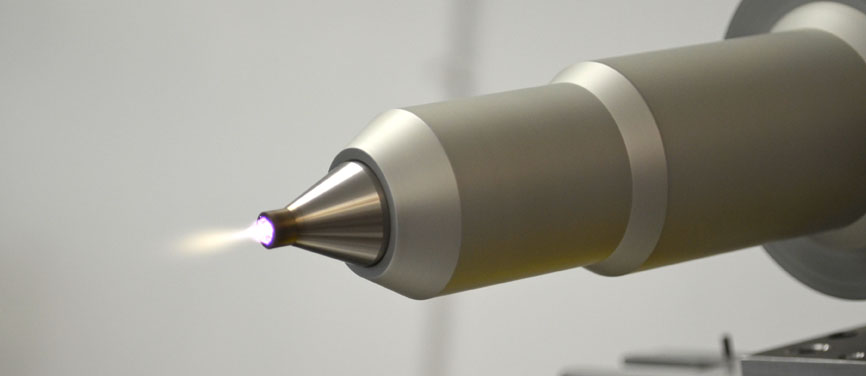

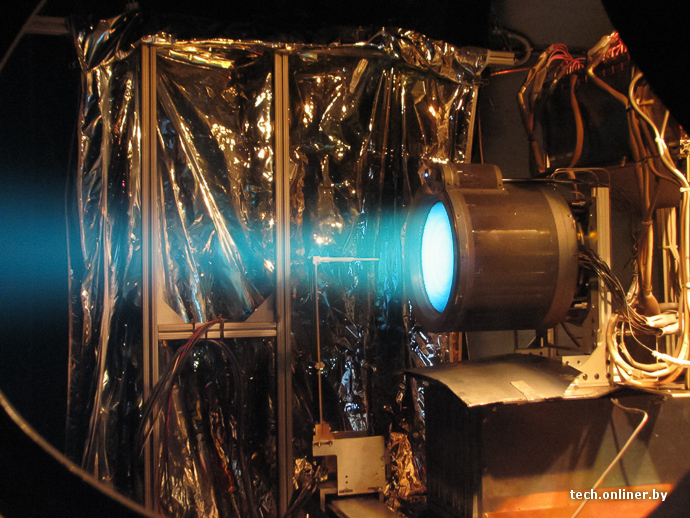

К счастью, есть более изящное решение — ионный двигатель:

![]()

Все двигатели построены по принципу сохранения импульса — что-то должно выталкиваться сзади, чтобы ракета двигалась вперед. Двигатели с химическим топливом достигают этого благодаря горению и взрывам. Ионные двигатели превращают инертный газ в плазму и ускоряют ионы электрическим полем. Они используются в космосе почти 50 лет. Ионные двигатели дают очень слабую тягу и не могут вывести ракету на орбиту.

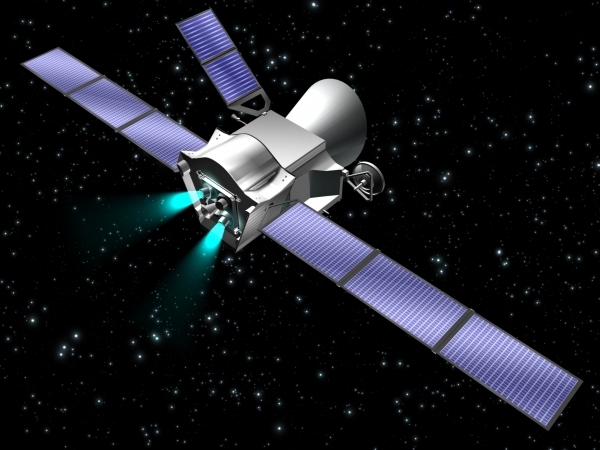

![]()

Но в открытом космосе нет гравитации или сопротивления воздуха, поэтому ракета медленно, но уверенно разгоняется до чудовищных скоростей. В 1998 году солнечной батареи мощностью 2100 ватт (чуть меньше, чем у бытового пылесоса) хватило, чтобы разогнать Deep Space 1 до скорости 16 000 км/ч на килограмм топлива.

![]()

Но за окном уже 2014 год, и человечество строит кое-что в сотни раз более мощное. VASIMR — электромагнитная ракета с измеряемым удельным импульсом, которая разрабатывается с 1979 года и будет использовать радиоволны для формирования высокотемпературной плазмы. Запуск полетной версии двигателя запланирован на 2015 год. Если все пройдет удачно, люди смогут добраться до Марса за 39 дней.

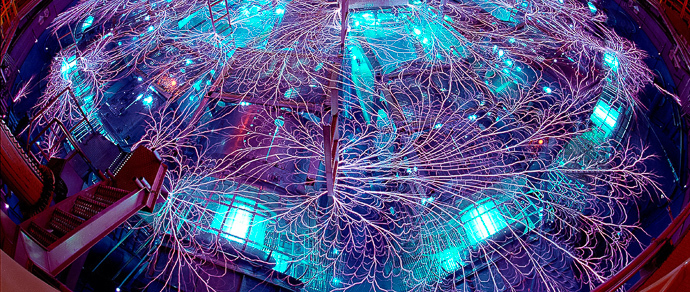

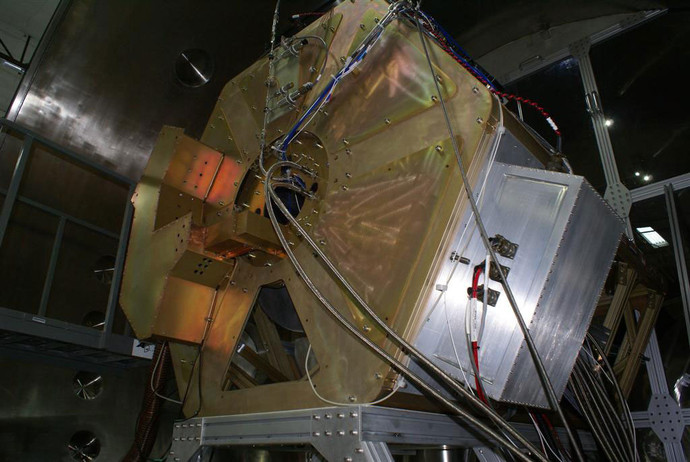

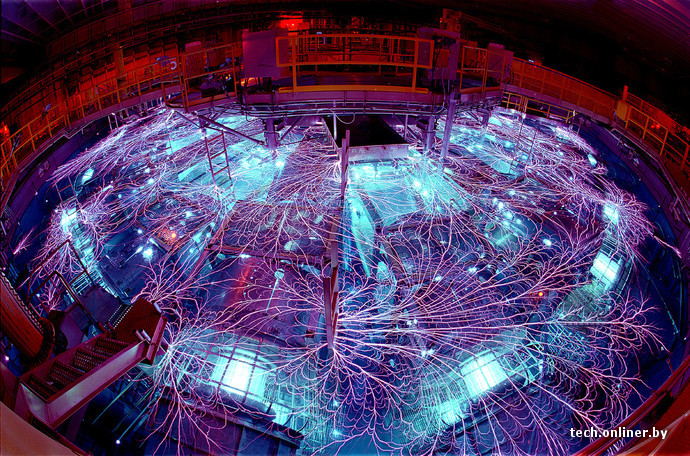

Z-машина

![]()

Установка разряжает кольцо огромных конденсаторов сразу на 300 металлических нитей. В отличие от лампочки, в Z-машине вольфрамовые нити натянуты параллельно. Сокрушительный по силе ток в 25 млн ампер эквивалентен одновременному удару 700 молний — он превращает металл в очень горячую плазму c температурой в 2 млрд градусов по Кельвину.

![]()

Электрический импульс создает в плазме сильное магнитное поле, которое приводит к ее сильному нагреванию и сжиманию, так называемому пинч-эффекту. На пару наносекунд Z-машина в 80 раз превышает потребление энергии на всей планете Земля. Она способна разогнать кусочки фольги до скоростей, которые в 50 раз превышают скорость снайперской пули, а ударная волна с давлением в 15 млн атмосфер способна сразу превращать твердые тела в жидкость.

Демоническое устройство позволяет ученым изучать процессы ядерного синтеза в звездах, понимать физику солнечных вспышек и проводить ядерные испытания без взрыва бомб.

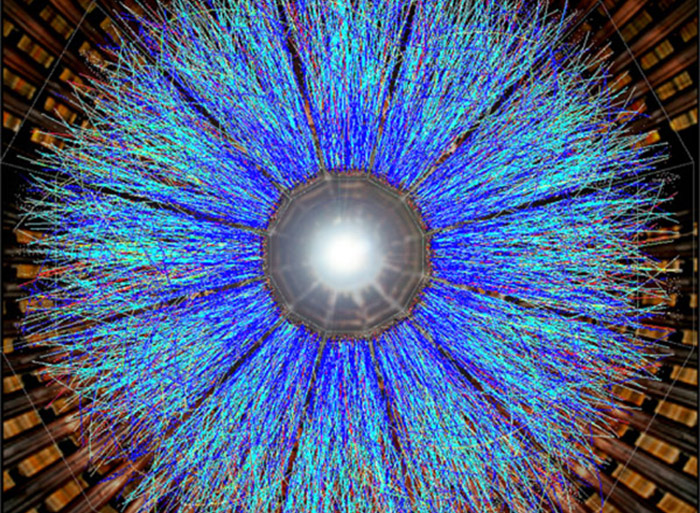

Кварк-глюонная плазма

Физика кварк-глюонной плазмы — ключевая область современной физики, которая объединяет ядерную физику с космологией и элементарными частицами. Именно кварк-глюонная плазма обуславливает свечение звезд на небе. Обычная плазма — всего лишь суп из электронов и атомных ядер. Кварк-глюонная плазма — это когда ядра атомов разбиты, а их кусочки расплавлены. Такое происходит только при очень высоком давлении и температуре. В этой плазме задействована вся материя и вся энергия, ее связывающая. Вселенная прошла через стадию кварк-глюонной плазмы.

![]()

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Читайте также: