Пудлинговая печь для выплавки железа сообщение

Обновлено: 02.07.2024

Думаю изрядная часть моих читателей (и вообще читателей альтернативок) не представляют себе что такое пудлинговый процесс. И в чем его революционность. В рамках своего историко-технического блога постараюсь изложить суть коротко и ясно и объяснить мою любовь к этому металлургическому процессу. (Чтобы ссылаться сюда если что)

Для начала общий план.

Железо продукт переработки руды при помощи угля и флюсов. Энергия для трансформации руды берется при сжигании древесного угля. Древесный уголь практически чист от примесей. Руда имеет разный состав. Есть ценные примеси типа марганца или молибдена, а есть крайне вредные типа серы и фосфора. Флюсы отчасти фосфор и серу удаляют, но лучше всего когда их нет в исходном материале. Такие чистые по примесям руды были в изобилии в Швеции и кое где в России. Там же и лесов было много. Так что древесный уголь был не проблемой.

В Англии руды грязные и древесина скоро кончилась. Что вынудило экономику острова подсесть на импорт железа.

Итак лес кончился (точнее ввели квоты) и нужда заставила англичан шевелить мозгами. Сначала они придумали как плавить чугун на местном каменном угле. Уголь для начала прокаливали и из него при этом удалялось большинство вредных примесей таких как фосфор и сера. Получался кокс. Далее на коксе делали чугун и. Покупали железо за морем. Потому что технологии КРИЧНОГО ПЕРЕДЕЛА предполагали тесный контакт конечного продукта с топливом. Что приводило к переходу всех примесей из топлива в крицу. А топливо - уголь грязное. Зато чугуна в Англии было хоть залейся. И из него научились делать даже мосты!

Поэтому, когда в 1784 г. англичанин Корт изобрел пудлингование и обеспечил получение приличного по качеству железа при помощи обычного угля (не кокса), ДЕШЕВО, то тут то промышленная революция и началась.

Итак в чем суть метода.

Для начала посмотрите крохотный (всего 40 секунд) кусочек видео с процессом. Это единственное видео реального процесса, что мне удалось найти в ютубе. Потом, из описания, станет ясно что там делается.

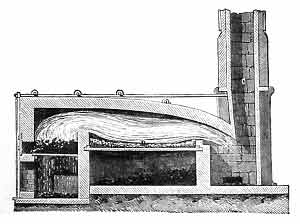

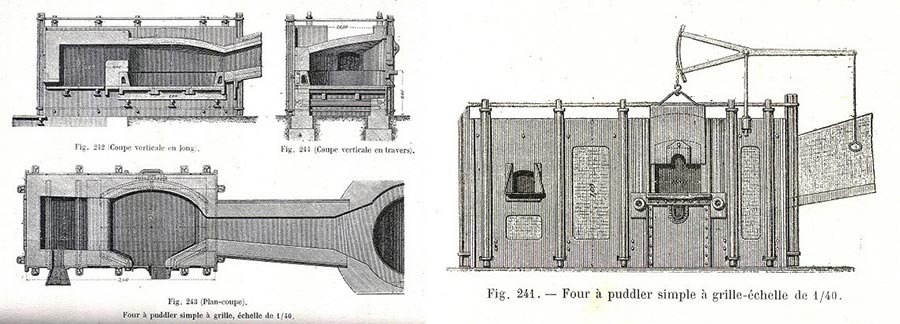

Пудлинговая печь состояла из топочного пространства, где на колосниковой решётке размещался горючий материал, отделённого от ванны металла порогом, рабочего пространства и тру-бы, по которой удалялись отходящие газы.

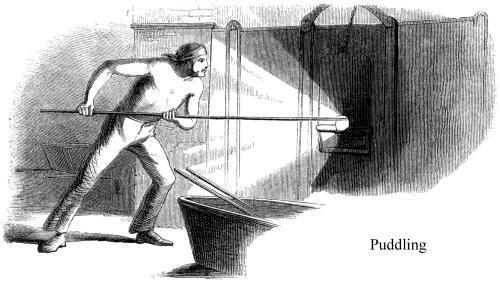

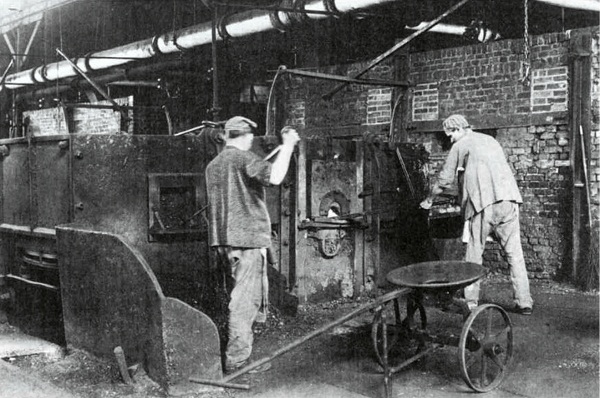

Над ванной металла располагалось рабочее окно, через которое пудлинговщик осуществлял основные операции – загрузку и выгрузку материалов, а также перемешивание металла. На период плавки оно закрывалось металлической заслонкой для снижения жара.

Очень часто при пудлинговой печи за задним порогом устраивали помещение для предварительного прогрева чугуна, за счёт чего сокращалось время его плавления, снижался расход горючего, и увеличивалась производительность. Кроме того, большинство пудлинговых печей имело паровой котёл-утилизатор, отапливаемый отходящими горячими газами; этот пар использовался для приведения в действие обжимочного молота и прокатных вальцов. Устройство печи зависело от вида используемого топлива и его качества. Наиболее распространены были печи с подом длиною около 1,8 м, шириною около 1,2 м и высотою свода около 1,2 м. Садка их составлял 200-250 кг чугуна, однако существовали и небольшие печи на 150 кг чугуна.

Процесс пудлингования делился на несколько периодов:

- плавку;

- промешивание крюком;

- переборку ломом;

- изготовление и обработку крицы.

- холодное пудлингование, при котором в расплавленный чугун при уменьшении температуре добавляли шлак и перемешивали;

- шлаковое пудлингование, при котором большое количеством шлака помещалось в рабочее пространство одновременно с садкой чугуна;

- горячее пудлингование – при нём чугун расплавляли до жидкого состояния и долго подвергали окисляющему действию тяги;

- водяное пудлингование, при котором понижение температуры достигалось не вбрасыванием шлака, а взбрызгиванием воды.

Общая продолжительность пудлингового процесса составляла около 2-х часов. За это время перерабатывалось максимум 250 кг чугуна. Суточная производительность одной печи при непрерывной работе не превышала, таким образом, 2,5 т.

Пудлинговые печи были гениальным изобретением конца XVIII в., действительно открывшим широкие горизонты в то время, когда железо требовалось тоннами. Пудлинговое железо и изготавливаемая из него сталь были основными материалами, используемыми в машиностроении на протяжении почти всего XIX столетия, из него строили мосты и бурно разраставшуюся железнодорожную сеть. Но пудлинговая печь стала тормозом дальнейшего развития, когда железо стало потребляться сотнями и тысячами тонн. Несовершенство производственного агрегата уравновешивалось его количеством и доменные цеха середины XIX века, включавшие до 10 домен, окружали длинные ряды из сотен пудлинговых печей.

Однако при всех достоинствах пудлингования у него был принципиальный недостаток — невозможность получить плотную литую сталь. Для этого нужна более высокая температура, чем могли обеспечить кричные и пудлинговые печи.

Пудлинговая печь конца 18 века: 1 – топка; 2 – каменный порог; 3 – под печи; 4 – рабочее пространство печи; 5 и 6 – трубы.

До конца 18 века передел чугуна в мягкое ковкое железо происходил только в кричных горнах. Этот способ, однако, был неудобен во многих отношениях. Получавшееся в ходе него металл был неоднородным – местами приближался по своим качествам к ковкому железу, местами – к стали. Кроме того работа требовала больших затрат времени и физических сил. Так как топливо (уголь) находилось в непосредственном соприкосновении с железом, к нему предъявлялись очень высокие требования, ведь любые примеси влияли на качество конечного продукта. Расход угля был очень велик (в среднем, на восстановление 1 кг железа уходило до 4 кг угля). В самых крупных горнах можно было за 24 часа получить не более 400 кг железа. Между тем, рынок требовал все больше железа и стали. Для удовлетворения этих запросов необходимо было найти более совершенный способ переделки чугуна.

Значительным шагом вперед на этом пути стал, предложенный в 1784 г. англичанином Кортом, процесс пудлингования в специально созданной для этого печи.

Принципиальное устройство пудлинговой печи состояло в следующем. В топке сжигали топливо. Продукты горения через каменный порог попадали в рабочее пространство печи, где на поду находился загруженный чугун с железистыми шлаками. Шлаки под действием пламени переходили в тестообразное состояние и частично расплавлялись. С повышением температуры чугун начинал плавиться и примеси его выгорали за счет кислорода, заключенного в шлаках. Таким образом чугун обезуглероживался, то есть превращался в крицу губчатого железа. Важное отличие пудлинговой печи от кричного горна заключалось в том, что она допускала использовать в качестве горючего любое топливо, в том числе и дешевый неочищенный каменный уголь, а объем ее был значительно больше. Благодаря пудлинговым печам железо стало дешевле. Вместе с тем, в отличие от кричных горнов, печь Корта не требовала принудительного вдувания. Доступ воздуха и хорошая тяга достигались благодаря высокой трубе. Это была одна из причин, почему пудлинговые печи получили широкое распространение во всем мире. Однако существенным недостатком этих печей было то, что воздух обувал только верхнюю часть чугуна. Для того, чтобы восстановление железа шло равномерно и по всему объему, приходилось периодически открывать печь и перемешивать чугун. Это был тяжелый ручной труд. Кроме того, поскольку силы и возможности рабочего были ограничены, печь не могла быть слишком большой. (Чтобы допустить помешивание Корт предусмотрел две трубы, из которых одна находилась над топкой, а вторая – в конце печи. Ее открывали в тот момент, когда требовалось снизить температуру.)

Спасибо, Константин. Но мне показалось, что здесь опечатка. Труба должна находиться НАД топкой, а не ПОД топкой.

Спасибо, Михаил! Разумеется, НАД.

Портал Проза.ру предоставляет авторам возможность свободной публикации своих литературных произведений в сети Интернет на основании пользовательского договора. Все авторские права на произведения принадлежат авторам и охраняются законом. Перепечатка произведений возможна только с согласия его автора, к которому вы можете обратиться на его авторской странице. Ответственность за тексты произведений авторы несут самостоятельно на основании правил публикации и законодательства Российской Федерации. Данные пользователей обрабатываются на основании Политики обработки персональных данных. Вы также можете посмотреть более подробную информацию о портале и связаться с администрацией.

© Все права принадлежат авторам, 2000-2022. Портал работает под эгидой Российского союза писателей. 18+

Пудлинговая печь состояла из топочного пространства, где на колосниковой решётке размещался горючий материал, отделённого от ванны металла порогом, рабочего пространства и тру-бы, по которой удалялись отходящие газы.

Движение горячих газов в пудлинговой печи

Движение газов происходило, как правило, по действием естественной тяги, однако применялись и конструкции печи с принудительным движением газов под действием вентилятора. Над ванной металла располагалось рабочее окно, через которое пудлинговщик осуществлял основные операции – загрузку и выгрузку материалов, а также перемешивание металла. На период плавки оно закрывалось металлической заслонкой для снижения жара.

В места, подверженные воздействию наиболее высоких температур, вставлялись чугунные элементы, охлаждаемые воздухом или водой. Очень часто при пудлинговой печи за задним порогом устраивали помещение для предварительного прогрева чугуна, за счёт чего сокращалось время его плавления, снижался расход горючего, и увеличивалась производительность. Кроме того, большинство пудлинговых печей имело паровой котёл-утилизатор, отапливаемый отходящими горячими газами; этот пар использовался для приведения в действие обжимочного молота и прокатных вальцов. Устройство печи зависело от вида используемого топлива и его качества. Наиболее распространены были печи с подом длиною около 1,8 м, шириною около 1,2 м и высотою свода около 1,2 м. Садка их составлял 200-250 кг чугуна, однако существовали и небольшие печи на 150 кг чугуна.

Процесс пудлингования делился на несколько периодов:

- плавку;

- промешивание крюком;

- переборку ломом;

- изготовление и обработку крицы.

- холодное пудлингование, при котором в расплавленный чугун при уменьшении температуре добавляли шлак и перемешивали;

- шлаковое пудлингование, при котором большое количеством шлака помещалось в рабочее пространство одновременно с садкой чугуна;

- горячее пудлингование – при нём чугун расплавляли до жидкого состояния и долго подвергали окисляющему действию тяги;

- водяное пудлингование, при котором понижение температуры достигалось не вбрасыванием шлака, а взбрызгиванием воды.

Основные элементы конструкции пудлинговой печи

Внешний вид пудлинговой печи

Общая продолжительность пудлингового процесса составляла около 2-х часов. За это время перерабатывалось максимум 250 кг чугуна. Суточная производительность одной печи при непрерывной работе не превышала, таким образом, 2,5 т.

Основные различия способов фришевания и пудлингования чугуна состоят в следующем:

Пудлинговые печи были гениальным изобретением конца XVIII в., действительно открывшим широкие горизонты в то время, когда железо требовалось тоннами. Пудлинговое железо и изготавливаемая из него сталь были основными материалами, используемыми в машиностроении на протяжении почти всего XIX столетия, из него строили мосты и бурно разраставшуюся железнодорожную сеть. Но пудлинговая печь стала тормозом дальнейшего развития, когда железо стало потребляться сотнями и тысячами тонн. Несовершенство производственного агрегата уравновешивалось его количеством и доменные цеха середины XIX века, включавшие до 10 домен, окружали длинные ряды из сотен пудлинговых печей.

После того как в доменных печах с механическим поддувом начали применять кокс, чугун стал сравнительно дешевым. Получали его теперь вполне достаточно. Но использование чугуна в таком виде ограничивалось его хрупкостью и низкой прочностью на разрыв. Для большинства изделий требовалось более прочное и вязкое сварочное железо, а поскольку ковка требовала больших затрат труда, такое железо оставалось дорогим и дефицитным материалом даже после появления молотов, приводимых в действие водой. И все же основным материалом промышленной революции было железо, так называемое пудлинговое железо. Сталь с ее различными сортами появилась в нужных количествах гораздо позже, и ее социально-экономическое воздействие было менее важным.

По-видимому, пудлингование (по крайней мере в его практических формах) было изобретено Генри Кортом (1740-1800), который запатентовал этот процесс в 1784 году. Корт сконструировал работающую на каменном угле пламенную печь. В мелкую ванну пудлинговой печи заваливали чугун, который, расплавляясь, окислялся кислородом газовой среды печи до образования двойного силиката. Последний стекал под слой шлака, оставшегося от предыдущей плавки, и окалины, специально заброшенной в печь. Для увеличения поверхности соприкосновения металла со шлаком прибегали к перемешиванию (пудлингованию) ванны длинной железной клюшкой, по форме несколько напоминающей мотыгу.

При перемешивании окись железа, содержащаяся в шлаке и окалине, реагировала с углеродом чугуна и образовывался угарный газ, который выходил на поверхность в виде пузырей. Выход газа сопровождался “кипением” металла, при этом из печи удалялась большая часть шлаков. С удалением углерода температура плавления железа увеличивалась, а поскольку температура печи оставалась около 1400° C, железо начинало “успокаиваться” и затвердевало. Из полученного таким образом железа “накатывали” крицы весом около 50 кг каждая. Затем крицы одну за другой извлекали из печи. И хотя пудлингование было очень тяжелой работой, оно позволяло одному человеку выплавить около тонны железа в день, то есть производительность труда при этом процессе была в 10-20 раз выше, чем при производстве сварочного железа. В то же время новый процесс требовал и опыта, и навыков. Так что после наполеоновских войн английские металлурги долго еще зарабатывали на этом в европейских странах.

Вслед за пудлингованием нагретое железо пропускали через валки. За несколько проходов здесь получались плиты или прутки. В процессе прокатки горячая поверхность железа окислялась. Когда железо остывало, окалина отслаивалась, и ее отправляли обратно в печь. Таким образом, химически весь процесс был эквивалентен процессу получения сварочного железа в старые времена, но он был значительно более производительным. В наше время пудлингование практически не применяется, так как даже механизированная пудлинговая печь может дать до сотни тонн металла в день, а производительность бессемеровского конвертера, в котором воздух продувается через расплавленное железо, может доходить до 800 т стали в день. Да и спрос на железо сейчас невелик, потому что сталь и дешевле, и прочнее его.

Решение многих технических проблем зависит от того, какую прочность и вязкость материала можно получить при заданных затратах. Всю промышленную революцию в целом следует рассматривать и оценивать на фоне постепенно падавших цен на железо и малоуглеродистую сталь. Этот процесс очень ярко иллюстрируется историей железных дорог.

Железные дороги начинались с деревянных шахтных рельсовых путей, которые укладывались для того, чтобы облегчить перемещение вагонеток на конной тяге. К концу XVIII века такие деревянные рельсы стали заменять чугунными, более долговечными и с меньшим трением качения для колес. Чугунные рельсы позволили одной лошади тянуть по горизонтальному пути 4-5 груженых вагонеток. Для перевозки породы это считалось вполне удовлетворительным, и, может быть, вскоре дальнейших улучшении и не потребовалось бы, если бы в период наполеоновских войн резко не поднялись цены на корм для лошадей. Пришлось задуматься об использовании для привода вагонеток добываемого в тех же шахтах угля. На шахтах к тому времени уже интенсивно использовались паровые машины для откачки и для привода лебедок, но эти слишком громоздкие и тяжелые (по отношению к их мощности) стационарные машины низкого давления (0,2 ат) для транспортных целей совсем не годились.

Изобретателем локомотива повышенного давления был Ричард Тревитик (1771-1833), гений, умерший в бедности. Стефенсоны в отличие от него оба жили и скончались в почете и богатстве. Первый локомотив с повышенным давлением (3,5 ат) Тревитик построил в 1804 году, второй - в 1805 году (рис. 55). Обе машины были удачными, но обе оказались заброшенными. Корень зла был один - рельсы.

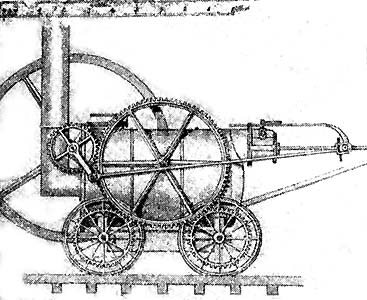

Рис. 55. Локомотив Тревитика (1805 год).

Локомотивы были дороги как в постройке, так и в эксплуатации. Стоимость годовой эксплуатации паровоза, включая амортизацию и т.д., оценивалась почти в 400 фунтов стерлингов. Несмотря на большую разницу цен на сено и уголь, это, конечно, намного превышало стоимость содержания одной лошади, хотя стоимость одной “лошадиной силы” паровой машины была меньше цены на живую лошадь. Локомотив мог быть экономичным лишь тогда, когда он либо тянул свой груз быстрее, либо тянул больший груз. Но увеличить скорость мешали работавшие на тех же линиях лошади, поэтому машина должна была потащить больше вагонеток.

Как известно, получить достаточное сцепление между гладкими металлическими колесами и рельсами, необходимое для того, чтобы тянуть любой заданный груз, не так уж трудно. Для этого на ведущие колеса должен приходиться такой вес, который не позволит им буксовать. Но именно тут и заключалась трудность. Прочность тогдашних чугунных рельсов была небольшой - они надежно выдерживали лишь вес бывшей тогда в ходу трехтонной вагонетки. Паровоз, который сам весил три тонны, естественно, не мог потянуть тридцать вагонеток такого же веса. А более тяжелый паровоз не выдерживали рельсы, так что локомотивы Тревитика пришлось переделать для стационарного использования.

После этого в истории развития железных дорог начинается период поисков такого сцепления колес с полотном, которое не разрушало бы рельсы. Сложность в том, что первые машины не имели рессор - не было достаточно прочной пружинной стали. Следовательно каждый толчок давал перегрузку на рельсы. Паровозы строили с восемью ведущими колесами, так что нагрузка распределялась между ними (рис. 56). Одним из наиболее популярных решений той же задачи были литые рельсы с зубцами, которые сцеплялись с зубьями колес, как это делается на современных горных дорогах (рис. 57). Эти сооружения имели много недостатков и никогда не работали нормально.

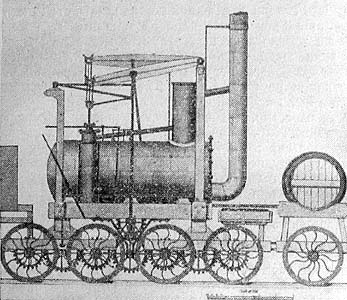

Рис. 56. Локомотив, в котором нагрузка распределялась между восемью связанными между собой колесами. Амортизация обеспечивалась только гибкими спицами.

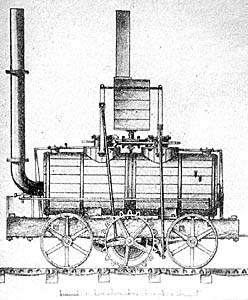

Рис. 57. Паровоз Бленкинсопа.

Джордж Стефенсон обошел отсутствие пружинной стали, снабдив свои машины “паровыми пружинами”: он подвесил оси на поршнях, плавающих в цилиндрах, заполненных острым паром - такая подвеска была очень похожа на подвеску, недавно примененную в автомобилях. Однако как только появились пружинные стали, Стефенсон отказался от таких подвесок из-за трудностей с уплотнением поршня.

В 1821 году Дж. Биркеншоу запатентовал метод получения рельсов двутаврового сечения путем прокатки пудлингового железа. Одним из первых эти рельсы применил Стефенсон, который занимался тогда строительством железнодорожной линии Стоктон-Дарлингтон. В паровозе Стефенсона “Ракета” (1829 год) паклевую набивку заменили поршневые кольца.

Стоимость тонны железных рельсов Биркеншоу была примерно вдвое выше стоимости чугунных. Однако эффективная стоимость на милю пути оказывалась пример- но такой же, потому что железные рельсы были прочнее, что позволяло делать их более легкими. Длина каждого рельса была 4,5 м. (Напомним, что длина кованых прутков, сделанных в Акрагасе в 470 году до н.э., была такой же.)

Некоторое время спустя в Америке ту же проблему решали уже иначе. Правда, американцы, по-видимому, вернулись к системе, использовавшейся на шотландских шахтных линиях что-нибудь в 1785 году. Так, на массивный деревянный рельс они укладывали сверху тонкую полоску сварочного железа. Пути получались довольно хорошими, но из-за того, что полосы железа крепились к дереву гвоздями и костылями, такие крепления, ослабевая, время от времени выходили из строя. В этом случае конец полосы под тяжестью вагонов нередко завивался вверх, пробивая при этом пол идущего над ним вагона (порой с роковыми последствиями для сидящих там пассажиров).

Позже такого типа пути были реконструированы. Комбинированные рельсы заменили обычными железными. Но в Америке еще очень долго они были более легкими, чем в Европе, и опирались на очень часто уложенные шпалы. Это отражало соотношение цен на древесину и железо в Америке.

Примерно к 1860 году появилась дешевая сталь, но, чтобы вытеснить пудлинговое железо, потребовалось почти тридцать лет. В 1883 году примерно 70% доменного чугуна, произведенного в Великобритании, переделывалось на пудлинговое железо, вряд ли на сталь шло более 10%. К 90-м годам сталь и железо, если можно так сказать, поменялись местами. Железо так долго не сходило со сцены, надо думать, потому, что, будучи слабее, а иногда дороже стали, оно не без оснований считалось более надежным.

Первый сенсационный успех новой бессемеровской стали связан с прорывом блокады северян во время гражданской войны в Америке. Стальные пароходы южан (а среди них и знаменитый “Банши”) были построены в начале 60-х годов. Имея скорость около 20-22 узлов, они с почти пренебрежительной легкостью отрывались от флота северян, самые быстроходные суда которых развивали скорость не более 15 узлов. Некоторые из этих стальных пароходов закончили свою службу сравнительно недавно. Но хотя применение стали давало очень большую экономию в весе судов, нередко бывали и катастрофы, поэтому не случайно Британское адмиралтейство не использовало сталь в судовых корпусах примерно до 1880 года.

Первым примером использования стали в действительно больших и ответственных конструкциях следует считать, по-видимому, железнодорожный мост через реку Форт в Шотландии, построенный из мартеновской стали в 1889 году.

Великая индустриальная революция, начавшаяся в XVIII веке, состоялась во многом благодаря прорыву в металлургии. Был найден способ получения качественного и дешевого железа. Из которого и делали поезда, корабли, станки, мосты, фонари, машины, паровые двигатели, железные дороги, пароходы, печи, телеграф, пушки и так далее и так далее. Что же подарили нам металлурги?

Эта статья была опубликована в журнале OYLA №7(35). Оформить подписку на печатную и онлайн-версию можно здесь.

Железо входит в состав гемоглобина — это придаёт крови столь эффектный цвет и попутно обеспечивает все окислительно-восстановительные реакции в организме. Данный факт был установлен по историческим меркам совсем недавно. Ещё во второй половине XIX века обыватели искренне изумлялись, узнав, что у железных метеоритов, компаса Колумба и рабочего-пудлинговщика есть нечто общее! Этим объединяющим началом было железо, которого на Земле вообще немало: оно занимает треть объёма планеты, превосходя другие элементы как по массе, так и по числу атомов. Правда, подавляющая его часть сосредоточена в ядре и порождает такое загадочное явление, как геомагнетизм.

Внимательный читатель наверняка обратил внимание на странную профессию, упомянутую выше: пудлинговщик (или пудлингёр). Её появлению способствовал энергетический кризис, поразивший металлургию в середине XVIII века. Индустриально развитые страны столкнулись с массовым уничтожением лесов, интенсивно пережигаемых на древесный уголь. Дело в том, что каменный уголь для простых сыродутных печей, в которых выплавлялось железо, не подходил, так как содержал большое количество серы, заметно ухудшавшей качество металла.

Вспомним, как получали железо наши предки на протяжении по крайней мере полутора тысяч лет. Железная руда — сложная смесь окисей железа с глиной, кремнезёмом и известняком. Добытую руду первым делом очищали и дробили в порошок. Затем подготовленный концентрат смешивали с древесным углём и закладывали в печь. При высокой температуре углерод из угля захватывает кислород, причём не только атмосферный, но и тот, что связан с атомами железа. Когда уголь выгорал, в печи оставалась крица — комок пористого железа с большой долей вредных шлаков. Эту крицу затем оковывали, устраняя поры и получая в конце концов монолитную кричную болванку. Обычно одна печь выдавала до 40 кг крицы.

Металлургический завод в древнем Папулонии (Тоскана, Италия) © James M. Gurney / National Geographic

Растущая промышленность в целом и металлургия в частности требовали всё больше и больше древесного угля. Своих природных богатств не хватало, поэтому Англия, главная индустриальная держава того времени, превратилась в крупнейшего импортёра леса (три четверти которого немедленно пережигалось на древесный уголь).

Виды угля

Каменный уголь. Это твёрдое полезное ископаемое, образовавшееся из древних растений в условиях высоких давления и температуры в недрах земли. Этот процесс называется карбонизацией. Средняя температура горения каменного угля в бытовых условиях — около 1000°С.

Древесный уголь. В отличие от каменного угля, это не ископаемое, а продукт производства. Его получают в ходе медленного пиролиза — нагрева древесины без доступа кислорода. В результате чего испаряется вода и другие летучие компоненты. Такой уголь горит при больших температурах и меньше дымит.

Каменноугольный кокс. Как и древесный уголь, получают пиролизом, только в качестве исходного сырья используют каменный уголь. Кокс содержит меньше примесей, горит при более высоких температурах.

Превращение Туманного Альбиона в песчаные пустоши остановил Дад Дадли, незаконнорождённый сын лорда Дадли, потомок знаменитого фаворита Елизаветы I графа Лестера.

Путь ко двору бастарду был закрыт, поэтому молодой человек решил заняться чем-нибудь сугубо практическим и перспективным: годы обучения в Оксфорде стали для него ещё и временем овладения нелёгким, но весьма престижным кузнечным ремеслом. Зная проблему изнутри и имея основательную научную подготовку, юноша понял, что в каменном угле есть вредные примеси (сера и фосфор), которые сильно портят выплавляемое железо и которых нет в древесном угле. После ряда экспериментов родовитый кузнец пришёл к выводу: каменный уголь надо пережигать по образцу древесного, без доступа атмосферного кислорода (то есть подвергать пиролизу — термическому разложению). В результате из каменного угля получался кокс. Технология выплавки железа на пережжённом каменном угле (коксе) была запатентована 22 февраля 1622 года.

Впрочем, богачом и железным магнатом Дад Дадли не стал. Лесов в Англии ещё хватало, поэтому об инновации благополучно забыли на сто лет. Только в 1735 году на нескольких заводах кокс занял место основного топлива в плавильных печах — тогда же появилась технология производства передельного чугуна (сплав железа с углеродом со сравнительно низкой температурой плавления, ранее рассматривавшийся как производственный брак). Однако последний шаг к технологической революции сделал не профессиональный металлург, а бывший чиновник морского ведомства Генри Корт.

Ещё будучи на службе и отвечая за поставки металла на британские верфи, Корт обратил внимание на низкое качество английского железа, уступавшего как шведскому, так и русскому. Дело доходило до того, что адмиралтейство запрещало использовать отечественный металл при строительстве кораблей! Выйдя в отставку, Корт заинтересовался проблемой всерьёз — он полагал, что производство конкурентоспособной продукции позволит ему перехватить часть сверхприбылей экспортёров высококачественного ковкого железа. В поисках решения он объездил десятки металлургических заводов по всей Англии, вникая в тонкости выплавки железа,— к тому времени этот процесс уже состоял из двух этапов. Сначала железных дел мастера выплавляли из руды чугун, а затем вторичной плавкой выжигали из него лишний углерод, получая чистое железо с небольшой долей примесей. Выход железа повысился в несколько раз!

Ужаснувшись гигантским объёмам поглощаемого металлургией древесного угля, Корт сделал ставку на кокс и перестроил в 1784 году плавильные печи. Впервые железная руда и уголь были разделены — теперь в топку можно было загружать дешёвый и доступный каменный уголь. Доработка печи заключалась в разделении её объёма на горновой и плавильный отделы, а также обустройстве пода, служившего горновым сводом.

Устройство пудлинговой печи

- Под

- Труба с клапаном для регулирования силы тяги

- Порог, отделяющий металл в рабочем объёме от топлива

- Колосниковая решётка, на которой находится горящее топливо (уголь)

- Боковое окно для пудлинговщика

- Окно для заброса топлива

Под был устроен просто: чугунная доска, на которой утрамбовывался чистый песок, разделяла печь на два независимых объёма, горновой и плавильный. Площадь пода обычно составляла 0,5 м2 на центнер садки: стандартная пудлинговая (от английского puddling — уплотнение, утрамбовывание) печь располагала квадратным подом 1,5 × 1,5 м с высотой свода 0,6–0,8 м. За двухчасовой цикл металлурги обрабатывали до 300 кг передельного чугуна.

Главная особенность пудлингового процесса — вымораживание! Именно вымораживание, хотя, казалось бы, о каком холоде можно говорить при температуре в несколько сотен градусов? Тем не менее, если понимать под вымораживанием процесс кристаллизации (например, превращение переохлаждённого водяного пара в льдинки), аналогия довольно точная, тем более что очищенное железо и чугун имеют разные температуры плавления.

Литейное производство в городе Уй (Франция)

Процесс начинался с подготовки пода (после очистки в него насыпали смесь песка с чугунной крошкой и окалиной) и предварительного прогрева печи. Чугунные чушки общей массой более 3 центнеров укладывали рядами и нагревали до плавления. И когда чугун разливался по поду слоем в дюйм, в дело вступали пудлинговщики. Длинными железными штангами-ломами они перемешивали металл с песком и окалиной до тех пор, пока он не становился тестообразным и не начинал свариваться в комки. Эти комки накатывались в крицы.

Жар от печи, 12‑часовая смена и отсутствие средств защиты делали работу пудлинговщика не только физический тяжёлой, но и опасной

Скульптора пудлинговщика, Константин Менье

Большую часть XIX века пудлинговое железо верой и правдой служило человечеству. Например, строительство и развитие железных дорог было бы просто невозможно без дешёвого высококачественного железа. Усовершенствованная технология быстро и надолго завоевала место под солнцем. К 1840 году ведущие металлургические страны — Франция, Швеция, Австрия и Россия — перешли на пудлинговый процесс и придерживались его вплоть до начала XX века.

Однако при всех достоинствах пудлингования у него был принципиальный недостаток — невозможность получить плотную литую сталь. Для этого нужна более высокая температура, чем могли обеспечить кричные и пудлинговые печи.

Читайте также: