Вспомогательное оборудование тэс реферат

Обновлено: 04.07.2024

Высокие темпы промышленного производства и социального прогресса требуют резкого увеличения выработки тепловой энергии на базе мощного развития топливно-энергетического комплекса страны.

Централизованные системы теплоснабжения от тепловых электрических станций (ТЭС) наиболее эффективны. В настоящее время, централизованное теплоснабжение крупных городов осуществляется на базе мощных атомных станций теплоснабжения.

Для небольших теплопотребителей источником теплоты служат промышленные и отопительные котельные. Удельный вес их в балансе теплоснабжения составляет значительно большую часть. Несмотря на строительство крупных тепловых электростанций, с каждым годом увеличивается выпуск и улучшаются конструкции котлоагрегатов малой и средней мощности, повышаются надежность и экономичность котельного оборудования, снижается металлоемкость на единицу мощности, сокращаются сроки и затраты на производство строительно-монтажных работ.

В качестве топлива для котельных установок используют угли, торф, сланцы, древесные отходы, газ и мазут. Газ и мазут – эффективные источники тепловой энергии. При их применении упрощаются конструкция и компоновка котельных установок, повышается их экономичность, сокращаются затраты на эксплуатацию.

котлы, заполняемые водой и обогреваемые теплом от сжигания.

топки, в которых сжигают топливо и получают нагретые до высоких температур дымовые газы.

Топочное устройство служит для сжигания топлива и превращение его химической энергии в теплоту нагретых газов.

Питательные устройства (насосы, инжекторы) предназначены для подачи воды в котел.

Газоходы, по которым перемещаются дымовые газы и, соприкасаясь со стенками котла, отдают последним свою теплоту;

дымовые трубы, с помощью которых дымовые газы перемещаются по газоходам, а затем после охлаждения удаляются в атмосферу.

Без перечисленных элементов не может работать даже самая простая котельная установка.

устройства топливоотдачи и пылеприготовления;

золоуловители, применяемые при сжигании твердых видов топлива и предназначенные для очистки отходящих дымовых газов и улучшающих состояние атмосферного воздуха вблизи котельной;

дутьевые вентиляторы, необходимые для подачи воздуха в топку котлов;

дымососы-вентиляторы, способствующие усилению тяги и тем самым уменьшению размеров дымовой трубы;

питательные устройства (насосы), необходимые для подачи воды в котлы;

устройства по очистки питательной воды, предотвращающие накипеобразование в котлах и их коррозию.

водяной экономайзер служит для подогрева питательной воды до ее поступления в котел.

воздухоподогреватель предназначен для подогрева воздуха перед его поступлением в топку горячими газами, покидающими котлоагрегат.

приборы теплового контроля и средства автоматизации, обеспечивающие нормальную и бесперебойную работу всех звеньев котельной.

2. Тягодутьевые машины

Дымососы и вентиляторы являются непременными элементами газовоздушных трактов энергетических объектов, использующих органическое топливо - тепловых электрических станций. Технические характеристики тягодутьевых машин в значительной степени определяют энерго- и материалосберегающие показатели, а также показатели эксплуатационной надежности комплектуемых машинами объектов.

Общий вид тягодутьевой машины приведен на рис. 2.1

Рис 2.1 Тягодутьевая машина

Основными узлами дымососов и вентиляторов являются рабочее колесо, улитка, всасывающая воронка, осевой направляющий аппарат и постамент.

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ. Вентилятор состоит из корпуса 1, снабженного входным 1 и выходным 3 патру ком, вала 4 с рабочим колесом 5, содержащим несущий 6 и покрывной 7 диски с зак епленными между ними лопатками 8. Вал, лопатки, несущий и покрывной диски выпол ены полыми. Внутри вала коаксиально расположены подводящий 9 и отводящий 10 ка алы. Лопатки, несущий и покрывной диски снабжены перегородками 11, разделяющими полости дисков и лопаток на сообщающиеся между собой отсеки 12, при этом перв й отсек 13 полости несущего диска сообщен с подводящим каналом, а последний отсек 14 - с отводящим каналом вала. Подводящий и отводящий каналы вращающегося ва а могут быть соединены с подводящим и отводящим неподвижными трубопрово ами-устройствами типа вертлюг.

3. Питательные устройства

Питание котлов может быть групповым с общим для подключения котлов питательным трубопроводом или индивидуальным – только для одного котла.

Включение котлов в одну группу по питанию допускается при условии, что разность рабочих давлений в различных котлах не превышает 15%.

Питательные насосы, которые присоединены к общей магистрали, должны иметь характеристики, допускающие параллельную работу насосов.

Для питания котлов допускается использование:

1. центробежных и поршневых насосов с электроприводом;

2. центробежных и поршневых насосов с паровым приводом;

3. паровых инжекторов;

4. насосов с ручным приводом;

5. водопроводной сети.

Для питания паровых котлов устанавливается не менее двух насосов с электроприводом и один или два насоса с паровым приводом. Суммарная подача насосов с электроприводом должна быть не менее 110%, а с паровым приводом – не менее 50% номинальной производительности всех работающих котлов.

При паропроизводительности не больше 1 т/ч допускается один питательный насос с электроприводом, если Котлоагрегат оборудован автоматикой безопасности, которая исключает возможность снижения уровня воды и повышения давления пара выше нормы.

Для подпитки водонагревательных котлов с естественной циркуляцией необходимо не менее двух подпиточных насосов, а с принудительной – не менее чем по два подпиточных и циркуляционных. Вместо одного подпиточного можно использовать водопровод, если давление в нём превышает сумму статического и динамического напоров в системе не менее чем на 1,5 кгс/см2.

Насосы для водонагревательных котлов теплопроизводительностью 4Гкал/ч (4,65 МВт) и больше должны иметь два независимых источника питания электроэнергией.

Напор, который развивается циркуляционным и подпиточным насосами, должен исключать возможность вскипания воды в котле и системе.

4. Центробежные насосы

В данное время наибольшее распространение получили центробежные насосы благодаря простоте и надёжности в эксплуатации.

Общий вид центробежного насоса приведен на Рис. 4.1

Рис. 4.1 Центробежный насос

При вращении рабочего колеса жидкость, залитая в насос перед его пуском, закручивается лопатками, под действием центробежной силы двигается от центра к его периферии вдоль лопаток и подаётся через спиральную камеру в нагнетательный патрубок. Поэтому на входе в колесо, где всасывающий патрубок присоединённый к корпусу, создаётся разряжение, под действием которого вода подсасывается в насос. Рабочее колесо, которое вращается, подхватывает жидкость и выбрасывает её в нагнетательный патрубок. Таким образом устанавливается непрерывное движение жидкости.

Схема центробежного насоса:

1 - колесо, 2 - вал, 3 - передний диск, 4 - задний диск, 5 - лопасти, 6 - подшипники, 7 и 8 - уплотнения, 9 - подвод, 10 - спиральный отвод, 11 - напорный патрубок.

Техническое состояние источников теплоснабжения, тепловых сетей и др. объектов коммунальной теплоэнергетики на сегодняшний день не отвечает современным требованиям. Необходима техническая реконструкция и модернизация всей системы теплоснабжения и внедрение нового энергоэффективного и экологически чистого теплоэнергетического оборудования.

Работа котельных установок должна быть надежной, экономичной и безопасной для обслуживающего персонала. Для выполнения этих требований котельные установки эксплуатируются в соответствии с правилами устройства и безопасной эксплуатации паровых котлов и рабочими инструкциями, составленными на основе правил Госгортехнадзора с учетом местных условий и особенностей оборудования.

Котел должен быть оборудован необходимым количеством контрольно-измерительных приборов, автоматической системой регулирования важнейших параметров котла, защитными устройствами, блокировкой и сигнализацией.

Режимы работы котла должны соответствовать режимной карте, в которой указываются рекомендуемые технологические и экономические показатели его работы: параметры пара и питательной воды, температура и разрежение по газовому тракту, коэффициент избытка воздуха и т.п.

Большинство современных котельных установок полностью автоматизированы. При нарушении нормальной работы котла вследствие неисправностей, которые могут привести к аварии, он должен быть немедленно остановлен.

Капитальный ремонт котлов производится через каждые два-три года. Котел периодически подвергается техническому освидетельствованию по трем видам:

Место насосов и вентиляторов в тепловой схеме. Основные параметры нагнетателей. Высота всасывания насоса. Конструктивные типы рабочих колес центробежного нагнетателя. Влияние угла рабочих лопастей на создаваемый напор. Регулирование подачи перепуском.

| Рубрика | Физика и энергетика |

| Вид | курс лекций |

| Язык | русский |

| Дата добавления | 22.05.2013 |

| Размер файла | 9,8 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Алматинский институт энергетики и связи

Кафедра тепловых энергетических установок

Вспомогательное оборудование ТЭС. Насосы и вентиляторы

(для студентов всех форм обучения специальностей 220140 - Тепловые электрические станции и 110440 - Ядерные реакторы и энергетические установки и 050717 - Теплоэнергетика)

Составитель: А.И. Соколов

В конспекте лекций рассматриваются насосы и вентиляторы тепловых и атомных электрических станций. Предварительно вводятся основные параметры, справедливые для всех типов нагнетателей. Затем даётся классификация нагнетателей, и кратко характеризуются особенности их конструкций. Подробно рассматривается основной тип нагнетателей, используемых на ТЭС и АЭС - центробежные и осевые насосы и вентиляторы. В заключение приведено несколько примеров конструкций конкретных марок насосов и вентиляторов. Приведенный материал сопровождается иллюстрациями.

Для более глубокого изучения предмета в конце дан список рекомендуемой литературы.

Рецензент: доцент кафедры "Тепловые энергетические установки", кандидат технических наук Тютебаева Галия Муафековна.

Печатается по плану издания Алматинского института энергетики и связи на 2004 г.

Алматинский институт энергетики и связи, 2005 г.

Лекция 1. Место насосов и вентиляторов в тепловой схеме и схеме газовоздушного тракта ТЭС. Характеристики нагнетателей

центробежный нагреватель тепловой насос

Цель лекции: дать общие представления о нагнетателях - насосах и вентиляторах и основных параметрах, которые их характеризуют.

Современные тепловые электростанции представляют собой систему теплообменных аппаратов, в которых потоки воздуха, дымового газа, воды и пара непрерывно обмениваются теплом, турбины, преобразующей поток пара в механическую энергию, и парогенератора, в котором вырабатывается пар за счет сжигания ископаемого органического топлива. В атомных электростанциях источником тепла служит реактор, в котором нагрев воды или другого теплоносителя происходит за счет расщепления ядер атомов урана с выделением большого количества энергии. Парогенератор тепловой электростанции и атомный реактор тоже, по сути, представляют собой теплообменники, в которых в процессе теплообмена с одним из теплоносителей происходит химическое превращение (тепловая электростанция) или физическое превращение (атомная электростанция).

Кроме водяных и пароводяных теплообменников, входящих в основной контур тепловой схемы, существуют еще системы охлаждения подсистем турбины, через которые непрерывно прокачивается охлаждающее масло. Это масло в свою очередь охлаждается водой в соответствующем маслоохладителе. Для нормальной работы всей схемы должна осуществляться непрерывная циркуляция теплоносителей через все теплообменные аппараты и другие точки теплообмена. Такие потоки теплоносителей могут быть весьма существенными. Так, например, через реактор ВВЭР-1000 проходит вода четырьмя потоками по 20000 м3/час (5,6 м3/с) в каждом потоке. Расход пара турбиной К500-240 тепловой электростанции - 450 кг/с, следовательно, такое количество воды необходимо сжать до 35 МПа и подать в парогенератор. Все потоки воды в тепловой схеме турбинной установки осуществляются за счет работы насосов.

На принципиальной тепловой схеме турбины мощностью 300 МВт (рисунок 1) показаны только основные насосы. Подача основного конденсата через подогреватели высокого давления 8 в парогенератор осуществляется питательным турбонасосом 1 и резервным электронасосом 2. К питательным насосам предвключены бустерные насосы 3. Перекачка конденсата из конденсатора через систему подогревателей низкого давления осуществляется группой конденсатных насосов 4. Конденсат пара отборов турбины, образующийся в подогревателях низкого давления 9, перекачивается в трубопровод основного конденсата системой дренажных насосов 5. Техническая вода для охлаждения конденсатора подается циркуляционными насосами 6.

Рисунок 1. Основные насосы энергоблока 300 МВт

Для поддержания устойчивого горения в котле, в него непрерывно должны подаваться топливо и воздух и непрерывно должны удаляться продукты сгорания. Жидкое топливо (мазут) подается с помощью топливных насосов, угольная пыль - с помощью вентиляторных установок. Воздух в котел подается вентиляторами. Удаление продуктов сгорания (дымового газа) из котла, транспортировка его по газовому тракту в дымовую трубу осуществляется дымососами. Вентиляторы и дымососы носят общее название тягодутьевых машин.

Место тягодутьевых машин в газовоздушном тракте показано на рисунке 2. В простейшей схеме (рисунок 2-а) воздух подается в котел 1 через воздухоподогреватель 2 вентилятором 6. Подогретый воздух разделяется на два потока: один поток поступает в качестве вторичного воздуха в горелку 5, а другой поток дросселируется заслонкой 8 и поступает на мельничный вентилятор 4, откуда вместе с угольной пылью подается в горелку 5 в качестве первичного воздуха. Дымовой газ проходит через воздухоподогреватель 2 и направляется в систему очистки газа 3. Дымовой газ транспортируется дымососом 7 и выбрасывается в трубу 10. Дымосос, установленный перед дымовой трубой, обеспечивает разрежение в котле и газоходе. Существуют схемы, в которых тягодутьевая машина устанавливается перед котлом. В этом случае котел и газовый тракт работают под давлением.

Более эффективной является схема, изображенная на рисунке 2-б. В этой схеме воздухоподогреватель разделен по воздуху на две части. Для каждой части установлен вентилятор того давления, которое необходимо для преодоления сопротивления воздушного тракта. В этой схеме отсутствует дросселирование первичного воздуха, следовательно, суммарная мощность вентиляторов 6 и 9 меньше мощности вентилятора 6 на рисунке 2-а.

Рисунок 2. Схемы газовоздушных трактов электростанций, работающих на пылеугольном топливе

1.1 Основные параметры нагнетателей

Количество жидкости или газа, подаваемого в единицу времени, называется подачей. Различают подачу объемную (Q м3/с) и массовую (G кг/с). Объемная и массовая подачи связаны между собой соотношением

где - плотность жидкости или газа, кг/м3.

Для полной характеристики различают номинальную подачу Qном - подачу, указанную в техническом паспорте нагнетателя; оптимальную подачу Qопт - подачу в режиме максимального к.п.д. нагнетателя; минимальную подачу Qмин - минимально допустимую подачу нагнетателя по условиям эксплуатации; максимальную подачу Qмакс - максимально допустимую подачу нагнетателя по условиям эксплуатации. Подачу нагнетателя можно рассчитать, измерив разность давления на различных сужающих устройствах, установленных в трубопроводе после нагнетателя: диафрагме, сопле Вентури, трубе Вентури. В общем виде расход вычисляется по формуле

где с - коэффициент, характеризующий сужающее устройство;

h - перепад давления на сужающем устройстве, который показывает дифференциальный манометр.

Подача нагнетателя определяется его размером, скоростью движения работающего органа, мощностью двигателя и свойствами сети, в которую включен нагнетатель.

1.2 Напор или давление

Напор нагнетателя представляет собой понятие энергетическое. Следовательно, работа, совершаемая рабочим органом нагнетателя, расходуется на изменение кинетической и потенциальной энергии потока перед и после нагнетателя, на преодоление поверхностных сил сопротивления (трение о стенки трубопровода, газохода) и работу сил давления. Работа, совершаемая рабочим органом нагнетателя, равна

где НТ - работа рабочего органа, осуществляемая над единицей веса жидкости, м;

Qt - количество жидкости, прошедшее через нагнетатель за время t, кг.

Эта работа затрачивается на работу по преодолению сил давления

на работу сил трения

на изменение кинетической энергии потока жидкости в нагнетателе (между входом и выходом)

на изменение потенциальной энергии жидкости, прошедшей через нагнетатель

где - площадь поперечного сечения потока, м2;

с - скорость движения потока, м/с;

(р1 - р2) - разность давления на входе и выходе нагнетателя, н/м2;

Q - объемный расход жидкости через нагнетатель, м3/с;

- удельный вес жидкости, н/м3;

hW - работа, совершаемая силами трения в потоке, отнесенная к единице веса перемещаемой жидкости (потери напора), м;

m - масса перемещаемой жидкости, кг;

- плотность жидкости, кг/м3;

z1, z2 - возвышение сечений 1 и 2 потока над плоскостью сравнения, м.

Тогда закон сохранения энергии для потока жидкости через нагнетатель запишется в виде

Обозначая разность НТ - hw = H, выражение (8) можно переписать в виде

Н называется напором насоса и представляет собой энергию, сообщенную единице веса жидкости, прошедшей через насос.

Для вентилятора или дымососа работу, совершаемую рабочим органом, обычно относят к объему газа, прошедшего через нагнетатель. Тогда

Так как для газообразных сред z - величина значительно меньше остальных членов уравнения (Н определяется в единицах давления), то последнее уравнение можно переписать в виде

Давление вентилятора представляет собой энергию, сообщенную единице объема газа, прошедшего через вентилятор.

Мощность определяется работой в единицу времени и имеет размерность Дж/с = Вт. Исходя из этого, полезную мощность потока жидкости, выходящей из насоса, можно представить следующим образом

а полезную мощность потока газа, выходящего из вентилятора

Мощность нагнетателя - мощность, подводимая на вал нагнетателя от двигателя. Очевидно, что N > Nn из-за потерь мощности в самом нагнетателе.

называется коэффициентом полезного действия нагнетателя. Отсюда

Коэффициент полезного действия нагнетателя представляет собой произведение трех коэффициентов, характеризующих отдельные виды потерь в нагнетателе

где г - гидравличенский к.п.д. нагнетателя - отношение полезной мощности к сумме полезной мощности и мощности, затрачиваемой на преодоление гидравлических сопротивлений в нагнетателе

об - объемный к.п.д. насоса - отношение полезной мощности к сумме полезной мощности и мощности, теряемой вследствие внутренних перетечек через зазоры и кольцевые уплотнения

мех - механический к.п.д., характеризующий потери энергии от механического трения в подшипниках и уплотнениях нагнетателя

Обычно мощность характеризуется следующими значениями. Nном - номинальная (паспортная) мощность - мощность в номинальном режиме Qном; Nопт -мощность, развиваемая нагнетателем при максимальном кпд; N0 - мощность при нулевой подаче Q0 = 0. Энергетическая эффективность оценивается кпд установки

где Nэл - мощность на клеммах электродвигателя, Вт.

1.4 Антикавитационный запас

В насосах, перекачивающих жидкость, может возникать кавитация. Кавитация - это образование в жидкости полостей, заполненных газом, паром или их смесью. Кавитационные пузырьки образуются в тех местах, где давление в жидкости становится ниже давления насыщенного пара этой жидкости. Вероятность образования кавитационных пузырьков за счет разрыва жидкости становится заметной при наличии растягивающих усилий. Прочность жидкости на разрыв зависит от многих причин, в том числе от наличия в реальных жидкостях так называемых кавитационных зародышей: микроскопических газовых пузырьков, твердых частиц с трещинами, заполненными газом. Такие пузырьки, попадая в область пониженного давления р 250. Для центробежных насосов с коэффициентом быстроходности ns

Теплоэлектроцентра́ль (ТЭЦ) — разновидность тепловой электростанции, которая не только производит электроэнергию, но и является источником тепловой энергии в централизованных системах теплоснабжения (в виде пара и горячей воды, в том числе и для обеспечения горячего водоснабжения и отопления жилых и промышленных объектов).

Содержание

Основное и вспомогательное оборудование котельных установок

Паровой котел

Топочное устройство

Пароперегреватель

Насосы схемы регенераций

Воздухоподогреватель

Арматура

Тягодутьевые устройства

Водоподготовительные устройства

Топливоподготовительные устройства

Насосы схемы регенераций

Автоматическое регулирование котельных установок

Заключение

Список литературы

Прикрепленные файлы: 1 файл

ербол Практика.docx

содержание

Введение………………………………………………………… …………..

- Основное и вспомогательное оборудование котельных установок

- Паровой котел

- Топочное устройство

- Пароперегреватель

- Насосы схемы регенераций

- Воздухоподогреватель

- Арматура

- Тягодутьевые устройства

- Водоподготовительные устройства

- Топливоподготовительные устройства

- Насосы схемы регенераций

- Автоматическое регулирование котельных установок

- Заключение

- Список литературы

Введение

Теплоэлектроцентра́ль (ТЭЦ) — разновидность тепловой электростанции, которая не только производит электроэнергию, но и является источником тепловой энергии в централизованных системах теплоснабжения (в виде пара и горячей воды, в том числе и для обеспечения горячего водоснабжения и отопления жилы х и промышленных объектов).

Принцип работы

ТЭЦ конструктивно устроена как конденсационная электростанция (КЭС). Главное отличие ТЭЦ от КЭС состоит в возможности отобрать часть тепловой энергии пара, после того, как он выработает электрическую энергию. В зависимости от вида паровой турбины, существуют различные отборы пара, которые позволяют забирать из нее пар с разными параметрами. Турбины ТЭЦ позволяют регулировать количество отбираемого пара. Отобранный пар конденсируется в сетевых подогревателях и передает свою энергию сетевой воде, которая направляется на пиковые водогрейные котельные и тепловые пункты. На ТЭЦ есть возможность перекрывать тепловые отборы пара, в этом случае ТЭЦ становится обычной КЭС. Это дает возможность работать ТЭЦ по двум графикам нагрузки:

тепловому — электрическая нагрузка сильно зависит от тепловой нагрузки (тепловая нагрузка — приоритет)

электрическому — электрическая нагрузка не зависит от тепловой, либо тепловая нагрузка вовсе отсутствует, например, в летний период (приоритет — электрическая нагрузка).

Совмещение функций генерации тепла и электроэнергии (когенерация) выгодно, так как оставшееся тепло, которое не участвует в работе на КЭС, используется в отоплении. Это повышает расчетный КПД в целом (80 % у ТЭЦ и 30 % у КЭС), но не говорит об экономичности ТЭЦ. Основными же показателями экономичности являются: удельная выработка электроэнергии на тепловом потреблении и КПД цикла КЭС.

При строительстве ТЭЦ необходимо учитывать близость потребителей тепла в виде горячей воды и пара, так как передача тепла на большие расстояния экономически нецелесообразна.

Типы ТЭЦ

По типу соединения котлов и турбин теп лоэлектроцентрали могут быть блочные и неблочные (с поперечными связями). На блочных ТЭЦ котлы и турбины соединены попарно (иногда применяется дубль-блочная схема: два котла на одну турбину). Такие блоки имеют, как правило, большую электрическую мощность: 100—300 МВт.

Схема с поперечными связями позволяет перебросить пар от любого котла на любую турбину, что повышает гибкость управления станцией. Однако для этого необходимо установить крупные паропроводы вдоль главного корпуса станции. Кроме того, все котлы и все турбины, объединенные в схему, должны иметь одинаковые номинальные параметры пара (давление, температуру). Если в разные годы на ТЭЦ устанавливалось основное оборудование разных параметров, должно быть несколько схем с поперечными связями. Для принудительного изменения параметров пара может быть использовано редукционно-охладительное устройство (РОУ).

По типу паропроизводящих установок могут быть ТЭЦ с паровыми котлами, с парогазовыми установками, с ядерными реакторами (атомная ТЭЦ). Могут быть ТЭЦ без паропроизводящих установок — с газотурбинными установками. Поскольку ТЭЦ часто строятся, расширяются и реконструируются в течение десятков лет (что связано с постепенным ростом тепловых нагрузок), то на многих станциях имеются установки разных типов. Паровые котлы ТЭЦ различаются также по типу топлива: уголь,мазут, газ.

Технические характеристики

Виды продукции: тепловая и электрическая энергия;

Установленная мощность: тепловая – 964,4 Гкал/час;

электрическая – 238,5 МВт;

Годовая выработка электроэнергии – 1 291 млн. кВт*ч., тепла – 2 902 тыс. Гкал;

Установленное оборудование: 9 котлов от 75 т/ч до 430 т/ч;

7 турбин, мощностью от 4 до 100 МВт;

УК ТЭЦ работает на угле, растопочным топливом является мазут.

Численность персонала – 515 человек

Исполнительный директор – Ж?маділ Ж?нібек ?абдеш?лы

История предприятия

1939 г. – разработан проект Усть- Каменогорской ТЭЦ.

1947 г. – введена во временную эксплуатацию первая очередь мощностью 6 664 кВт.

1951 г. – введена вторая очередь УК ТЭЦ. Затем, в течение восьми лет, введены в эксплуатацию в общей сложности 14 котлоагрегатов и турбогенераторов.

1953 г. – ввод третьей очереди УК ТЭЦ, начало теплоснабжения г. Усть-Каменогорск.

1954 -1959 гг. – ввод четвертой очереди УК ТЭЦ.

1963-1967 гг. – ввод пятой очереди.

1967-1970 гг. – ввод шестой очереди.

1963-1967 гг. – ввод пятой очереди.

1967-1970 гг. – ввод шестой очереди.

Одновременно с введением новых мощностей станция занималась расширением тепловых сетей, результатом чего стало закрытие более сотни мелких котельных города.

1991 г. – ввод котлоагрегата №15, расширение седьмой очереди УК ТЭЦ.

1997 г. – приобретение станции в собственность Корпорацией AES.

1999 г. — введены в эксплуатацию пусковые комплексы 2-го вагоноопрокидывателя и НГВС (насосная станция горячего водоснабжения).

2004 г. — введен новый золоотвал.

2010 год — Комитет Евро-Азиатского сотрудничества государственных метрологических учреждений (КООМЕТ) вручил санитарно-промышленной лаборатории отдела охраны окружающей среды AES Усть-Каменогорской ТЭЦ свидетельство участника международного проекта по разработке стандартных образцов состава воды.

2011 год — Министерство охраны окружающей среды РК вручило благодарственное письмо AES Усть-Каменогорской ТЭЦ за участие в продвижении международных инструментов Орхусской Конвенции – в проекте регистров выбросов и переноса загрязнений в РК.

На Усть-Каменогорской ТЭЦ в 2012 году завершился проект внедрения пылегазоочистных установок (батарейные эмульгаторы) на всех девяти котлоагрегатах. Внедрение данной системы пылегазоочистки позволило сократить удельные выбросы твёрдых частиц в два раза по сравнению с объемами выбросов на момент начала проекта в 2003 году. За этот же период удельные выбросы диоксида серы уменьшились на четверть. Батарейные эмульгаторы входят в Перечень наилучших доступных технологий Республики Казахстан.

Кроме этого, на восьми (из девяти) котлах Усть-Каменогорской ТЭЦ внедрена технология подачи угольной пыли высокой концентрации. В 2013 году аналогичную технологию планируется внедрить и на котле высокого давления № 14. Выполнение этих мероприятий уже позволило снизить удельные выбросы оксидов азота на 20% по сравнению с уровнем 2003 года.

В настоящее время Усть-Каменогорская ТЭЦ работает с применением современных технологий, что способствует снижению воздействия на окружающую среду.

Вспомогательное теплоэнергетическое оборудование это в основном машины, обеспечивающие принудительное перемещение (подачу) текучих сред, которые могут быть в жидком и газообразном состояниях.

Машины для подачи жидкостей называют насосами, а машины для подачи газов называют – вентиляторами.

Конструктивно вентиляторы и насосы представляют собой турбомашины преимущественно с центробежными рабочими органами.

Принципиально центробежная одноступенчатая турбомашина состоит из рабочего колеса 1 с лопастями 2 и обтекателем 3, вала 4, подшипников 5, спирального отвода 6, входного патрубка 7, напорного патрубка 8 и диффузора 9, который применяется только для вентиляторов.

![]()

![]()

При вращении рабочего колеса 1 в направлении, показанном стрелкой, жидкость, находящаяся в межлопастных каналах, под действием лопастей 2 приходит в движение. Перемещаясь вдоль лопастей от входа в колесо к выходу из него, поток жидкости получает приращение полной энергии – суммы потенциальной и кинетической энергии (статического и скоростного напора) и затем поступает в спиральный отвод 6. В постепенно расширяющемся спиральном отводе кинетическая энергий потока частично преобразовывается в потенциальную – в статический напор (давление), который еще больше возрастает в диффузоре. Поток жидкости поступает в рабочее колесо непрерывно, так как в центре колеса при работе турбомашины непрерывно создается разрежение. Обтекатель необходим для безударного подвода жидкости к лопастям.

![]()

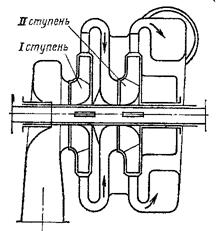

Применяются также многоступенчатые (многоколесные) турбомашины с несколькими рабочими колесами, закрепленными на одном валу. Для увеличения напора (давления) служат турбомашины с последовательным соединением нескольких колес, при котором жидкость последовательно проходит через все рабочие колеса 1 и расположенные между ними направляющие лопаточные отводы 2, где скоростной напор частично преобразовывается в статический.

Основными рабочими параметрами вентиляторов и насосов являются подача, напор и мощность.

Подача (производительность) Q – количество жидкости транспортируемой в единицу времени (м 3 /c, м 3 /мин, м 3 /ч, кг/c). Термин подача применим только по отношению к насосам.

Напор (давление) H, p – приращение полной удельной энергии, полученной жидкостью в турбомашине. Единица измерения напора - м. водяного столба; давления - Па.

Давление связано с напором соотношением

где ρ – плотность воды кг/м 3 .

Мощность полезная – это приращение энергии потока в единицу времени, которое определяется соотношением:

Nп = pQ/1000 = ρgH/1000, кВт

Мощность общая – это энергия, потребляемая приводным двигателем, которая зависит от КПД турбоагрегата η

Насосы

Применительно к использованию в теплоэнергетике все центробежные насосы могут быть разделены на следующие группы:

– насосы для чистой воды: циркуляционные и сетевые;

– насосы для кислых сред;

– насосы для подачи смесей жидкостей и твердых частиц.

Рассмотрим характерные черты указанных групп насосов. Насосы для чистой воды применяются для хозяйственного, технического и противопожарного водоснабжения электрических станций и промышленных предприятий. Они бывают одноколёсными и многоколёсными.

Конденсатные насосы применяются для удаления конденсата, а также как горячие дренажные насосы бойлерных установок. Они предназначены для перекачивания конденсата и дренажа при температуре до 393 К.

Питательные насосы применяются для подачи питательной воды в паровые котлы. В большинстве случаев это центробежные многоступенчатые насосы высокого давления, приспособленные к подаче воды с высокой температурой. В качестве приводов этих насосов кроме электродвигателей используются и паровые турбины.

Насосы для кислых сред изготовляются из специальных нержавеющих сталей.

Насосы для подачи смесей жидкостей и твердых частиц специфичны. Поток жидкости содержащей твердые частицы, проходя с большой скоростью через проточную часть, истирает внутренние поверхности насоса.

В теплоэнергетике такие насосы употребляются для перекачки золосмесей и шлакосмесей в системах гидрозолоудаления, а также при производстве работ по очистке гидротехнических сооружений станции (каналов, колодцев).

Вентиляторы

Вентиляторами называют машины для перемещения чистых газов и смесей газовс мелкими твердыми материалами, имеющие степень повышения давления не более 1,15 при плотности потока 1,2 кг/м 3 .

Вентиляторы теплоэнергетического назначения (тягодутьевые машины) обеспечивают непрерывную подачу в топку котла воздуха, необходимого для горения топлива, и удаления в атмосферу продуктов горения после их охлаждения. Вентиляторы на теплоэнергетических предприятиях работают на внешние сети, характерной особенностью которых является наличие дымовых труб.

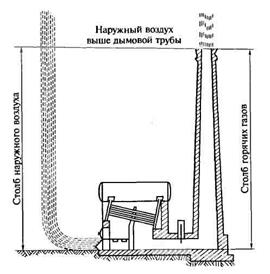

![]()

Внешняя сила, которая принуждает воздух поступать в топку, а газообразные продукты горения двигаться по газоходам и дымовой трубе в атмосферу, называется тягой. Различают естественную и искусственную тягу. Естественная тяга обеспечивается дымовой трубой, а искусственная создается дымососом.

Естественная тяга возникает из-за разности давлений вследствие различия плотностей наружного холодного воздуха и горячих дымовых газов в трубе, в результате которой возникает движение потока дымовых газов по газоходам котла.

Дымовые трубы выполняются стальными при высоте до 35 м, кирпичными − до 100 м, железобетонными − более 100 м.

Для котлов тепловых электрических станций промышленностью выпускаетсяоколо 50 типоразмеров вентиляторов и дымососов с подачами 4,5÷900 тыс. м 3 /ч и давлениями более 10 кПа. Вентиляторы ТЭС подразделяются по их назначению на следующие группы: дутьевые; мельничные; горяче−дутьевые; дымососы.

Дутьевые вентиляторы (ВД) работают на воздухе с Т ≤ 293 К, подавая его через систему воздухопроводов и воздухоподогреватель в топочную камеру. Этот воздух называют первичным в отличие от вторичного, подаваемого непосредственно с топливом.

Вентиляторы горячего дутья (Г) работают на воздухе, подогретом до 473−673 К.

Мельничные вентиляторы (М) применяются в системах пылеприготовления и подают смесь горячего вторичного воздуха с угольной пылью через горелки в топочную камеру.

Давление, развиваемое дутьевыми и мельничными вентиляторами, определяется сопротивлениями воздушного и пылевоздушного трактов и необходимым давлением в топочной камере.

Дымососы транспортируют дымовые газы по газоходам котла и дымовой трубе и совместно с последней преодолевают сопротивления этого тракта и системы золоулавливания.

Компрессоры

Назначение компрессоров состоит в сжатии газов и перемещении их к потребителям по трубопроводным системам.

Основными параметрами, характеризующими работу компрессора, являются объемная подача , которая исчисляется обычно при условиях всасывания, начальное и конечное давления или степень повышения давления и мощность N на валу компрессора.

Компрессоры соответственно способу действия можно разделить на три основные группы: объемные, лопастные и струйные.

При классификации по конструктивному признаку объемные компрессоры подразделяются на поршневые и роторные, а лопастные – на центробежные и осевые.

В промышленном производстве наибольшее распространение имеют лопастные компрессоры и главным образом центробежные. Они широко применяются на горно-металлургических, химических и других предприятиях в качестве: дутьевых машин ( p 3,0 МПа).

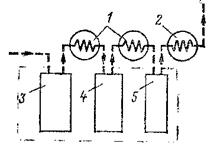

![]()

Центробежный компрессор действует аналогично центробежному многоколёсному насосу. Вал центробежного компрессора соединяется с валом приводного двигателя или непосредственно, или через механическую передачу, повышающую частоту вращения вала компрессора, чем достигается уменьшение размеров компрессора, снижается его масса и стоимость.

Давления, создаваемые компрессорами, работающими в технологических схемах производств, достигают больших значений. Однако получение высокого давления в одной ступени компрессора затруднительно.. В компрессорах лопастных (центробежных и осевых) причина кроется в недопустимости таких скоростей рабочих лопастей, выполненных из материала с определенной прочностью, которые обеспечили бы требуемое высокое давление. Поэтому следует, во-первых, применять возможно более интенсивное охлаждение газа в процессе сжатия его и, во-вторых, производить сжатие в последовательно соединенных ступенях, осуществляя понижение температуры газа в охладителях, включенных в поток между ступенями.

![]()

Общая схема компрессора с трёхступенчатым сжатием и охлаждением представлена на рисунке. Здесь компрессор разделён на три последовательные ступени 3,4,5, между которыми помещены два промежуточных охладителя 1, а на выходе воздуха во внешнюю сеть – концевой охладитель 2.

Применение ступенчатого сжатия с охлаждением газа в охладителях между ступенями дает большую экономию в энергии, расходуемой на привод компрессора.

1.Теплоэнергетика металлургических заводов / Ю.И. Розенгарт, З.А. Мурадова, Б.З. Теверовский и др. – М.: Металлургия, 1985. – 303 с.

2. Хейфец Р.Г., Куваев Г.Н. Теплоэнергетика металлургических заводов. – Уч. пособ. – Д.:НМетАУ, 2000. – 66 с.

Читайте также: