Виды обработки материалов реферат

Обновлено: 02.07.2024

Основными технологическими операциями, связанными с обработкой отверстий, являются сверление, зенкерование, рассверливание, нарезание резьбы и т. д. Все эти операции производят на станках сверлами, зенкерами, развертками, метчиками. Однако при сверлении отверстие получается небольшой точности, с шероховатой поверхностью. Поэтому предварительно просверленные отверстия обрабатывают зенкером… Читать ещё >

Механическая обработка материалов, основные виды. Способы обработки резанием: точение, сверление, фрезерование и другие ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. Механическая обработка материалов, основные виды обработки

- 2. Классификация и маркировка металлорежущего оборудования. Общее устройство станков

- 2. 1. Станки с числовым программным управлением

- 2. 2. Режущий инструмент

- 3. 1. Обработки заготовок на токарных станках

- 3. 2. Обработка заготовок на фрезерных станках

- 3. 3. Обработка заготовок на долбежных станках

- 3. 4. Обработка заготовок на строгальных станках

- 3. 5. Обработка заготовок на протяжных станках

- 3. 6. Обработка заготовок на шлифовальных станках

- 3. 7. Обработка заготовок на сверлильных и расточных станках

Обработка заготовок на шлифовальных станках Шлифование — процесс обработки заготовок резанием при помощи шлифовального круга — инструмента, имеющего форму тела вращения и состоящего из абразивных зерен и связующего их материала. При вращении круга наиболее выступающие из связки зерна, контактируя с заготовкой, снимают с её поверхности тонкие стружки. Большинство из них, сгорая, образуют пучок искр.

Шлифование осуществляется при больших скоростях резания (70 м/с и выше) снятием стружки с малой площадью сечения. В связи с этим температура в рабочей зоне достигает 1500 ºС.

Обработка шлифованием в большинстве случаев является чистовой и отделочной операцией, обеспечивающей высокое качество обработанной поверхности и точность обработки. В некоторых случаях шлифование применяется для предварительной обработки заготовок, обдирки при снятии слоя до 6 мм.

Процесс шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратно-поступательного перемещения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью.

Суперфиниширование применяется для окончательной обработки наружных и внутренних цилиндрических, конических и сферических поверхностей деталей абразивными и алмазными брусками с целью уменьшения высоты микронеровностей и, в отдельных случаях, исправления геометрической формы поверхностей.

Абразивные бруски для суперфиниширования изготовляют из микропорошков преимущественно на керамической связке. Прессованные бруски зернистостью М40-М14 применяют для предварительной обработки; литые бруски, имеющие склонность к повышенному износу и самозатачиванию, применяют для окончательной обработки. Алмазные бруски применяют для суперфиниширования стали высокой твердости, твердых сплавов и керамики.

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий (от 2 мм) путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Позволяет получить отверстие с отклонением от цилиндричности до 5 мкм и шероховатостью поверхности Ra=0.63÷0.

Хонингование наружных поверхностей осуществляется на специализированных станках (горизонтально-хонинговальных) или модернизированных (шлифовальных, горизонтально-расточных), производительность при этом по сравнению с суперфинишированием в 2—4 раза выше вследствие бо́льшего количества брусков и бо́льших давлений.

Притирка — операция механической обработки с целью подгонки главным образом деталей, работающих в паре (например, клапан — седло клапана). Операция сводится к многократным относительным перемещениям инструмента — притира — и детали или обеих деталей совместно с абразивным материалом. Притирка исправляет форму детали в пределах допуска, уменьшает шероховатость поверхности.

Обработка заготовок на сверлильных и расточных станках Сверление — широко распространенный метод получения отверстий резанием. Главное движение при сверлении — вращательное, а движение подачи — поступательное. Оба движения при сверлении отверстий на сверлильных станках сообщаются инструменту — сверлу.

Основными технологическими операциями, связанными с обработкой отверстий, являются сверление, зенкерование, рассверливание, нарезание резьбы и т. д. Все эти операции производят на станках сверлами, зенкерами, развертками, метчиками. Однако при сверлении отверстие получается небольшой точности, с шероховатой поверхностью. Поэтому предварительно просверленные отверстия обрабатывают зенкером (зенкерование) и разверткой (развертывание). Зенкерование в основном применяется для увеличения диаметра и в отдельных случаях для повышения точности отверстия и уменьшения шероховатости его поверхности. Зенкеры имеют три-четыре режущие кромки, резание производят боковыми зубьями. Для получения более точных отверстий и необходимую (малую) шероховатость поверхности используют развертки, имеющие значительное число режущих кромок.

Растачивание — процесс механической обработки внутренних поверхностей расточными резцами для увеличения их диаметра. Осуществляется при помощи токарных, расточных и других металлорежущих станков. При растачивании обычно обрабатываются отверстия, выемки или канавки.

Существуют сверлильные станки различных типов: вертикально-сверлильные, горизонтально-сверлильные, радиально-сверлильные, расточные, координатно-расточные и специальные. Станки сверлильной группы бывают одношпиндельные и многошпиндельные.

Для обработки крупногабаритных заготовок с большим числом отверстий применяют сверлильные станки с ЧПУ.

Заключение

Одним из значимых факторов технического прогресса в машиностроении, как и в других отраслях, является совершенствование технологии производства. Особенность современного производства — применение новых конструкционных материалов: жаропрочных, коррозионно-стойких, композиционных, порошковых, полимерных и др. Обработка этих материалов требует совершенствования существующих технологических процессов и создания новых методов, основанных на совмещении механического, теплового, химического и электрического воздействия.

Процесс резания сопровождается упругими и пластическими деформациями, разрушением материала, трением, износом режущего инструмента, вибрациями отдельных деталей и узлов и технологической системы (станок — приспособление — инструмент — заготовка) в целом. Он представляет собой комплекс чрезвычайно сложных явлений, зависящих от физико-механических свойств обрабатываемого материала, качества режущего инструмента, условий резания, состояния станка, жесткости технологической системы.

Знание закономерностей этих явлений позволяет выбирать оптимальные условия, обеспечивающие производительную и качественную обработку деталей.

В настоящее время имеется обширная литература, отражающая различные аспекты теории формообразования поверхностей деталей. Это позволяет грамотно подходить к решению различных практических задач технологии машиностроения — разрабатывать эффективные способы обработки деталей, профилировать и рассчитывать любые сложные фасонные режущие инструменты, конструировать металлорежущие станки и др.

Винников И. 3. Сверлильные станки и работа на них: Учеб. для СПТУ. — 5е изд., перераб. и доп. —

М., Высш. шк., 1988. — 256 с: ил.;

Горбунов Б. И. Обработка металлов резанием, металлорежущий инструмент и станки. М.: Машиностроение, 1981. — 287 с.;

Радзевич С. П. Формообразование поверхностей деталей. Основы теории. Монография — К.: Растан, 2001. — 592 с.;

Сварка и резка материалов: Учеб. пособие / Под ред. Ю. В. Казакова . — М.: Академия, 2001. — 400 с.;

Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А. М. Дольский , И. А. Арутюнова , Т. М. Барсукова и др.; Под ред. А. М. Дольского . — М.: Машиностроение, 2005. — 448 с.;

Технология обработки конструкционных материалов: Учеб. для машиностр. спец. вузов / П. Г. Петруха , А. И. Марков , П. Д.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Технологии обработки металлов.

Понятие технологии обработки металлов охватывает широкий спектр работ с металлом, начиная от изготовления исходных заготовок и заканчивая создания конкретных деталей, узлов и механизмов. Широкий ряд выполняемых задач требует наличие целого ряда различных процессов обработки, инструмента, знаний и навыков.

Современные достижения металлообработки стали возможными благодаря накоплению знаний и навыков человека на протяжении тысячелетий. Современный парк машин для обработки металла включает станки, способные с высокой точностью создать конечный продукт из необработанной заготовки. Многочисленные технологии обработки металлов можно разбить на три группы: формообразование, обработка резанием, сборка.

Процесс придания формы заключается в воздействии на материал тепловой энергии или энергии давления, т.е. формообразования путем деформации объекта, без механического удаления материала.

К процессам формообразования можно отнести следующие виды обработки металлов:

Литье – конечная форма изделия придается путем заливки расплава материала в специальную форму.

Ковка, прокат, штамповка и гибка – придание формы путем воздействия на заготовку давлением. Процесс проходит как с подогревом заготовок, так и без.

Обработка металлов резанием подразумевает механическое удаление части материала заготовки при помощи различных инструментов.

Основные виды обработки металла резанием:

Фрезерование – процесс резания металла, при котором инструмент (фреза) совершает вращательное движение, а заготовка совершает поступательное движение в различных плоскостях.

Точение – процесс обработки тел вращения, при котором заготовке придается вращательное движение, в то время как инструмент совершает перемещение в продольном и поперечном направлении.

Шлифование – процесс придания требуемых размеров и чистоты поверхности заготовке путем снятия припуска на обработку абразивным инструментом.

Разрезка – отделение требуемой части металла от исходной заготовки.

Сверление отверстий – процесс получения отверстий различного диаметра и глубины путем подачи вращающегося инструмента (сверла) в тело заготовки.

Прочие процессы – нарезание резьбы, строгание, слесарная обработка и т.д

Перечисленные выше технологии обработки металлов не всегда являются конечными в процессе создания готового продукта.

§ 24. Современные технологии обработки материалов

Создание новых технологий всегда связано, с одной стороны, с возникновением у людей новых потребностей, а с другой стороны, с уровнем развития науки, который даёт возможность развивать технику. Например, бурное развитие техники в конце XX в. требовало использования всё большей энергии, а успехи атомной и ядерной физики XX в. открыли возможность для появления новых источников энергии. В результате с середины XX в. началось строительство атомных электростанций.

Какие промышленные предприятия есть в вашем регионе? Что они производят? Люди каких профессий на них работают?

Для обеспечения человечества необходимыми продуктами труда: изделиями и энергией – используются сложные технологические системы, входящие в промышленные предприятия, которые образуют промышленность страны.

Для работы промышленности необходимо использовать специальные знания, которые называются промышленными технологиями . Наиболее важными промышленными технологиями являются следующие.

Технологии металлургии включают в себя знания о процессах получения металлов и сплавов из руд и других материалов, а также о процессах, связанных с изменениями состава и свойств металлических материалов (рис.1). Разновидностями технологий металлургии являются технологии получения стали, меди, бронзы.

![https://i2.wp.com/1001student.ru/wp-content/uploads/2018/09/0_b6f91_41234a4f_XXL.jpg]()

Рис.1. Использование технологий металлургии:

а – добыча железной руды; б – процесс литья алюминия

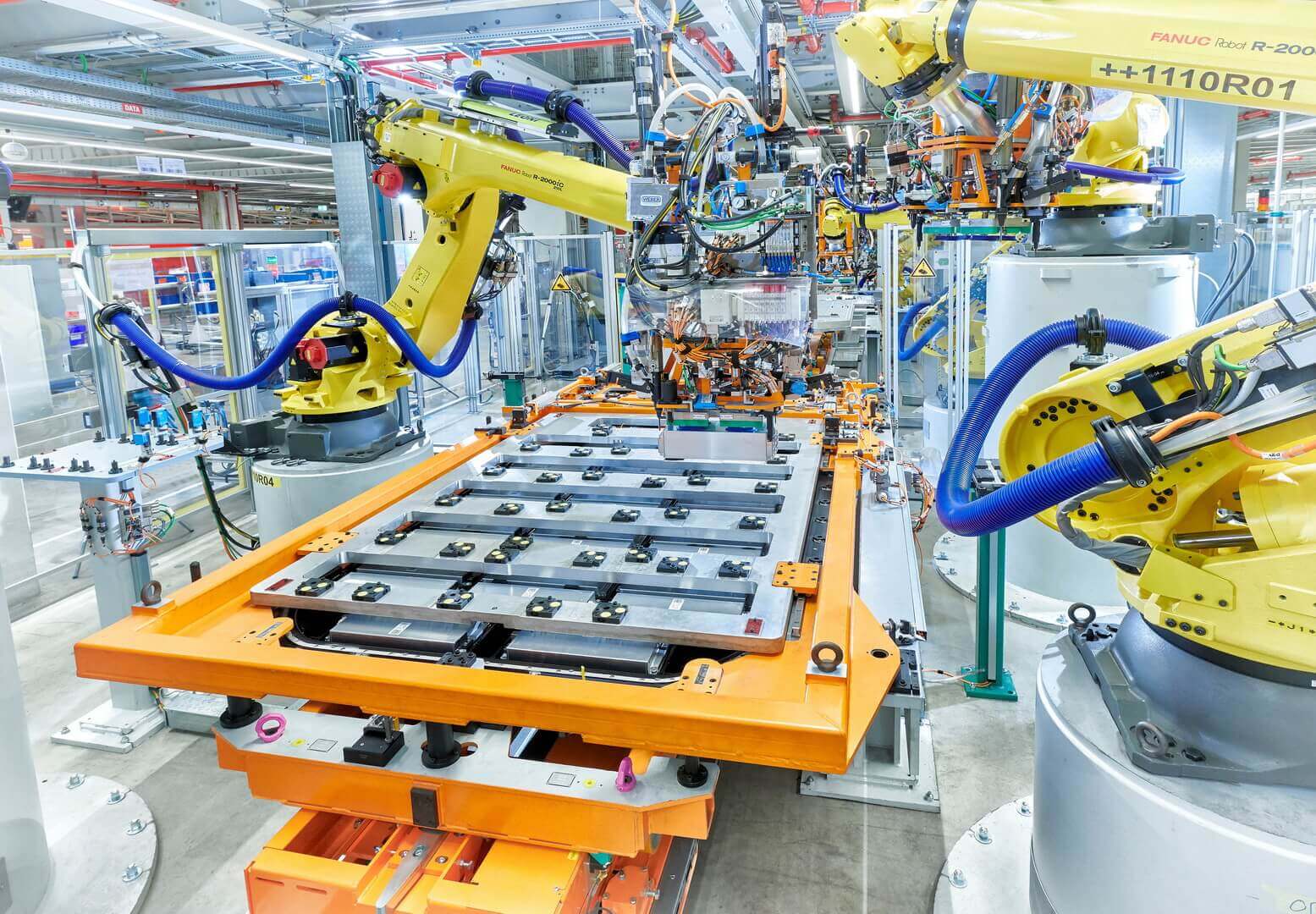

Машиностроительные технологии включают разработку процессов конструирования и производства различных машин, приборов, проектирования машиностроительных заводов и организации производства на них (рис. 2).

![https://for.ge/uploads/images/1592398262_188278.jpg]()

![https://hevcars.com.ua/wp-content/uploads/2019/12/audi-e-tron-batteries-hevcars-3.jpg]()

Рис. 2. Использование машиностроительных технологий:

а – сборочный конвейер на автомобильном заводе;

б – автоматическая линия на машиностроительном заводе

Энергетические технологии – технологии производства, передачи и использования различных видов энергии, в первую очередь электрической. Современная техника позволяет осваивать новые, поистине неисчерпаемые источники энергии: солнечной, ветровой, энергии морских и океанских приливов и отливов (рис. 3).

![https://experience-ireland.s3.amazonaws.com/thumbs2/1dc1dd2c-b03f-11e4-8c69-22000ad04020.800x600.jpg]()

Рис. 3. Использование энергетических технологий:

а – Красноярская гидроэлектростанция;

б – линии электропередачи

Биотехнологии – технологии использования живых организмов или продуктов их жизнедеятельности для решения технологических задач, а также создания живых организмов с необходимыми свойствами (рис. 4). Всемирная известность к шотландскому ученому, обладателю докторских степеней в медицине, биологии и генетике сэру Иэну Уилмуту пришла в 1997 году – с явлением миру первого в мире клонированного из взрослой клетки животного, которое окрестили овечкой Долли. Эксперимент команды исследователей под его руководством доказал, что для создания копий животных – их клонов могут быть использованы не только половые или стволовые, но также соматические клетки, то есть обычные. Биотехнологии с давних пор используются, например, для получения молочных продуктов.

![https://www.patrasevents.gr/imgsrv/f/full/1385394.jpg]()

Рис. 4. Использование биотехнологий: первое клонированное животное – овечка Долли с сэром Иэн Уилмут

Биотехнологии используются в медицине для создания новых лекарств. Так, первый антибиотик — пенициллин — был создан в 1928 г. британским учёным Александром Флемингом (1881—1955) на основе продуктов жизнедеятельности плесневых грибов. До этого открытия десятки тысяч людей умирали от болезней, которые сейчас успешно лечат антибиотиками.

Технологии производства продуктов питания – технологии, связанные с производством, обработкой продуктов сельского хозяйства и получения из них продуктов, пригодных для питания человека (рис. 5).

![https://airsprings.com.au/wp-content/uploads/2016/12/icecream-machine.jpg]()

![https://zeny.osobnosti.cz/wp-content/uploads/2019/01/011.jpg]()

Рис. 5. Использование технологий производства продуктов питания:

а – линия по производству мороженного;

б – производство кондитерских изделий

Космические технологии – технологии, связанные с запуском объектов или живых существ в космос, спуском на Землю и с непосредственной работой в космосе. Эти технологии используются при создании космической техники.

Космической техникой являются все космические аппараты, в том числе спутники, космические телескопы, межпланетные автоматические станции, орбитальные станции, а также оборудование, которое на них расположено (рис. 6). Ракеты-носители, спускаемые аппараты и прочая техника, обеспечивающая работу космических аппаратов, но постоянно не работающая в космосе, также относится к космической технике. В конце XX в. началось промышленное освоение космоса. Кроме использования привычных уже спутников связи, сейчас на космических станциях при меняют уникальные биотехнологии, выращивают кристаллы. Учёные и инженеры изучают возможности строительства космических электростанций и промышленного освоения Луны для добычи на ней сырья, например железа, алюминия, титана, а также гелия, который может использоваться как топливо для перспективных атомных электростанций.

![https://teletype.in/files/5b/12/5b1299ad-0d05-410e-8b3f-f7c6d569794a.jpg]()

![https://upload.wikimedia.org/wikipedia/commons/thumb/0/08/%D0%A6%D0%9A%D0%A1_%D0%94%D1%83%D0%B1%D0%BD%D0%B0_%D0%93%D0%9F%D0%9A%D0%A1_-2.jpg/800px-%D0%A6%D0%9A%D0%A1_%D0%94%D1%83%D0%B1%D0%BD%D0%B0_%D0%93%D0%9F%D0%9A%D0%A1_-2.jpg]()

Рис. 6. Космические технологии:

а – Международная космическая станция;

Электрофизические и электрохимические методы

Под электрофизическими и электрохимическими методами размерной обработки понимается совокупность электрических, электрохимических, электромагнитных и ядерных процессов воздействия на твердое тело для придания ему заданной формы и размеров. Эти процессы действуют в различных сочетаниях с тепловыми, механическими и химическими процессами.

Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металлокерамических) и позволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров и т. д.

Эти методы можно разделить на 6 групп:

- электроэрозионные,

- лучевые,

- ультразвуковые

- электрохимические,

- плазменная обработка,

- формование в магнитном поле.

- Электроэрозионные методы обработки применяют для всех токопроводящих материалов. Эти методы основаны на явлении электрической эрозии, т.е. разрушение поверхности электродов электрическим разрядом, проходящим между ними. Разрушение материала происходит путем его плавления с последующим выбросом из рабочей зоны в виде парожидкостной смеси. Основными методами электроэрозионной обработки являются электроискровая и анодно-механическая. Для этих методов характерны наличие жидкой диэлектрической среды между электродами и подачи энергии в форме импульсов. Жидкая среда повышает эффективность разрушения металла и является средством эвакуации продуктов эрозии из зоны обработки.

Электроэрозионный метод обработки токопроводящих металлов и сплавов основан на использовании преобразуемой в теплоту энергии импульсных электрических разрядов, возбуждаемых между инструментом и изделием. В зависимости от вида электрического разряда (искра, дуга), параметров импульсов тока, напряжения и других условий электроэрозионная обработка подразделяется на электроискровую, электроимпульсную, электроконтактную и анодо-механическую. Каждой разновидности электроэрозионной обработки свойственны определенные технологические характеристики, оборудование и область промышленного применения.

При электроискровом метоле обработки применяют импульсы длительностью 20…200 мкс. Электрическая эрозия проявляется наиболее интенсивно, если межэлектродное пространство заполнено диэлектрической жидкостью. В качестве такой жидкости используют керосин, минеральное масло, водные растворы электролитов и дистиллированную воду.

- Лучевой метод обработки, к которому относится обработка световым, электронным и ионным лучами, используют для обработки токопроводящих материалов и диэлектриков. Они основаны на съеме материала при воздействии на него сфокусированными лучами с высокой плотностью энергии. Съем материала осуществляется преобразованием этой энергии непосредственно в зоне обработке в теплоту.

Высокая плотность энергии сфокусированного электронного луча так же, как и светового луча лазера, позволяет проводить размерную обработку за счет нагрева и испарения материала с узколокального участка. Для этих методов характерна практическая независимость обрабатываемости материала от механических характеристик, поэтому как металлы, так и неметаллические материалы (магнитные материалы, керамика, полупроводниковые материалы, легированные стали и ферриты, твердые сплавы, корунд и т.д.) обрабатываются одинаково успешно.

Возможность точного дозирования энергии луча позволяет осуществлять широкий круг технологических процессов от местной термообработки, ионной очистки и сварки до механической обработки. В ряде случаев, когда для обработки особо миниатюрных деталей изготовление инструмента практически неосуществимо (например, для отверстий диаметром 5…10ики), лучевая обработка является единственно возможной.

- Ультразвуковой метод обработки заключается в механическом воздействии на материал. Он назван ультразвуковым благодаря тому, что частота ударов соответствует диапазону неслышимых звуков, т.е. выше 16 кГц. Ультразвуковым методом можно обрабатывать твердые и хрупкие материалы, частицы которых могут, как бы выкалываться при ударе.

Широко используют ультразвуковую очистку деталей. Ультразвуковые колебания, накладываемые на жидкость для очистки деталей, особенно малогабаритных и имеющих сложную конфигурацию, резко повышают скорость и качество очистки.

Для пайки алюминия и его сплавов применяют способ удаления окисленной пленки, основанный на ее механическом разрушении интенсивными ультразвуковыми колебаниями. При этом осуществляется процесс ультразвукового лужения. Сущность явлений, происходящих при ультразвуковом лужении, заключается в следующем. Излучаемые рабочей частью паяльника знакопеременные упругие колебания частотой 16…22 кГц вызывают периодические растяжения и сжатия частиц жидкого припоя. В результате чего образуются кавитационные процессы в расплавленном припое. При этом возникают большие ударные импульсы, воздействующие на жидкий припой и поверхность облуживаемых деталей и вызывающие разрушение окисной пленки. Раздробленные частицы окисной пленки, обладают меньшей плотностью, всплывают на поверхность припоя, и он беспрепятственно облуживает очищенную поверхность металла.

Процесс ультразвукового лужения позволяет облудить всю обрабатываемую поверхность, с которой сняты окисные пленки, в то время как при механическом удалении окисной пленки обслуживаются только отдельные зачищенные места поверхности.

- Электрохимические методы обработки материалов основаны на преобразовании электрической энергии в энергию химических связей, на превращении материала заготовки в легко удаляемые из зоны обработки химические соединения (анодное растворение). Электрохимическая обработка имеет две разновидности: обработка в среде проточного электрона и электроабразивная. В последнем случае происходит комбинированный электрохимический и механический съем металла.

- Плазмой называют ионизированный газ, перешедший в это состояние результате нагрева до очень высокой температуры или в следствии столкновении частиц газа с быстрыми электронами (в газовом разряде). При этом молекулы распадаются на атомы, от которых отрываются электроны и возникают ионы. Последние ионизируют газ и делают его электропроводным. Однако не всякий ионизированный газ можно назвать плазмой. Необходимым условие существования плазмы является ее электрическая квазинейтральность, т.е. она должна содержать в единице объема примерно равное количество электронов и положительно заряженных ионов. Наряду с ними в плазме может находиться некоторое количество неионизированных атомов или молекул.

На плазму могут воздействовать магнитные и электрические поля.

Внешнее магнитное поле позволяет сжимать струю плазмы, а также управлять ею (отклонять, фокусировать).

Большая степень ионизации обуславливает высокую температуру газоразрядной плазмы которая может достигать 5000˚С и выше. Свойство плазмы можно изменять путем применения различных газов (азота, карбона, водорода, гелия и др.).

Основным методом получения плазмы для технологических целей является пропускание струи сжатого газа через пламя электрической дуги. Современные плазменные горелки делят на горелки прямого действия (с внешней дугою) и косвенного действия (с внутренней дугой).

В качестве рабочего газа наиболее часто используют аргон, который ионизируется. Напряжение зажигания и рабочее напряжение при этом не большие и электрическая дуга получается стабильной и инертной. При использовании в качестве рабочего газа гелия скорость истечения при t=10000…15000˚С приблизительно равна звуковой. Плазменная грелка рассматриваемого типа потребляет мощность 50кВт и создает концентрацию мощности плотностью 3мВт/дм 2 .

Обычно промышленные технологии состоят из нескольких частей, которые называются производственными технологиями . Например, на электростанциях получают электрическую энергию. Для этого используют технологии производства электроэнергии. С помощью линий электропередачи электроэнергия передаётся потребителям. При этом используют технологии передачи электроэнергии. Затем электроэнергия может использоваться для освещения и обогрева помещений. Здесь применяются технологии использования электроэнергии. Таким образом, промышленные энергетические технологии состоят из следующих производственных технологий: производства, передачи и использования электроэнергии.

Основные понятия и термины:

промышленные технологии, производственные технологии, технологии металлургии, машиностроительные технологии, энергетические технологии, биотехнологии, технологии производства продуктов питания, космические технологии; электрофизические и электрохимические методы: электроэрозионные, лучевые, ультразвуковые, электрохимические, плазменная обработка.

? Вопросы и задания

1. Какие промышленные технологии вам известны?

2. Что включают в себя технологии металлургии?

3. Чем отличаются промышленные технологии от производственных технологий? Приведите примеры.

Найдите в Интернете примеры использования биотехнологий и проанализируйте их влияние на окружающую среду.

Поиск информации в Интернете о современных технологиях обработки материалов: ультразвуковая резка и ультразвуковая сварка; лазерное легирование, лазерная сварка, лазерная гравировка; плазменная наплавка и сварка, плазменное бурение горных пород .

Найдите в Интернете информацию о предприятиях вашего региона и профессиях людей, которые на них работают. Составьте таблицу.

Таблица. Предприятия моего региона

Механическая обработка — обработка заготовки из различных материалов при помощи механического воздействия различной природы с целью создания по заданным формам и размерам, а также требуемым показателям качества изделия или заготовки для последующих технологических операций.

Прикрепленные файлы: 1 файл

реф 2 продолжение.docx

Механическая обработка — обработка заготовки из различных материалов при помощи механического воздействия различной природы с целью создания по заданным формам и размерам, а также требуемым показателям качества изделия или заготовки для последующих технологических операций.

Виды механической обработки

Обработка резанием

Обработка резанием осуществляется на металлорежущих станках путём внедрения инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности. Виды резания:

наружные цилиндрические поверхности — точение, шлифова ние, притирка, обкатывание, су перфиниширование;

внутренние цилиндрические поверхности — растачивание, св ерление, зенкерование, разверт ывание, протягивание, шлифован ие, притирка,хонингование, дол бление;

плоскости — строгание, фрезеро вание, шлифование.

При обработке резанием механическая обработка также разделяется по чистоте обработанной поверхности:

Черновая обработка

Получерновая обработка

Чистовая обработка

Получистовая обработка

Суперфиниш

Обработка методом пластической деформации

Осуществляется под силовым воздействием внешней силы, при этом меняется форма, конфигурация, размеры, физикомеханические свойства детали. Это процессы: ковка, штамповка, пр ессование, накатывание резьбы.

Обработка методом деформирующего резания

Обработка методом деформирующего резания основана на совмещении процессов резания и пластического деформирования подрезанного слоя. Используется для получения поверхностей с регулярным макрорельефом (теплообменных, фильтрующих), для восстановления размеров изношенных поверхностей трения.

Электрофизическая обработка

Основана на использовании специфических явлений электрического тока: искра (электроэрозионная обработка), электрохимия (Электрохимическая обработка), дуга (электрическая дуговая сварка).

Режущий инструмент на производстве

В работе машиностроительных предприятий большую роль играет инструментальная оснастка. От степени ее совершенства в значительной мере зависят производительность труда и экономика машиностроения, возможности автоматизации технологических процессов и темпы технического прогресса.

Инструментальная оснастка – это зажимающие, направляющие (или настроечные), установочные, делительные и поворотные устройства, а также механизированные (пневматические, механические, гидравлические и др.) приводы, предназначенные для перемещения установочных, зажимающих и прочих элементов. Иными словами, инструментальная оснастка представляет собой множество приспособлений, предназначенных для установки и крепления инструмента и заготовок, а также транспортировки деталей, изделий и заготовок, осуществления операций сборки.

Сегодня инструментальную оснастку можно условно разделить на контрольные, блокировочные, защитные, и подналадочные устройства.

Контрольные средства, как правило, связаны напрямую с процессом обработки, взаимосвязаны с основным приспособлением. Их функция заключается в подаче командного импульса на прекращение обработки при достижении деталью заданного размера.

Защитные и блокировочные устройства служат для мгновенного прекращения обработки при выходе из строя инструмента, сбое настроек и прочих подобных ситуациях.

Подналадочные устройства подают командный импульс для автоматической корректировки настроек механизмов, а также обеспечивают контроль детали непосредственно после ее обработки

Металлорежущие станки широко применяются в машиностроении, промышленности и приборостроении.

В зависимости от своего предназначения, металлорежущие станки условно делятся на следующие виды:

· токарные станки;

· фрезерные станки;

· сверлильные станки;

· разрезные станки;

· шлифовальные станки;

· строгальные металлорежущие станки;

· многопозиционные станки.На сегодняшний день особенной популярностью пользуются металлорежущие станки с ЧПУ. Причина в том, что подобные модели практически не допускают брака, поскольку человеческий фактор при их использовании сведен к минимуму.

Металлорежущие станки, оснащенные ЧПУ, могут работать как в автоматическом, так и в полуавтоматическом режимах.Читайте также: