Транспортно технологические машины реферат

Обновлено: 05.07.2024

§ 9. Технологические машины. Составные части машин

Какую роль, на ваш взгляд, играют машины и механизмы в развитии общества? Приведите примеры.

Вы уже знаете из 5 класса, что машина — это устройство, предназначенное для выполнения какой-либо работы путём преобразования одного ви да энергии в другой . Например, электродвигатель преобразует энергию, станок – материалы, ЭВМ – информацию.

В зависимости от функций, которые выполняют машины, они делятся на рабочие, энергетические и информационные.

Энергетические машины преобразуют один вид энергии в другой. Можно различить несколько видов энергетических машин: паровые, электрические, двигатель внутреннего сгорания и реактивный двигатель. Например, в обычном автомобиле энергетическая машина — бензиновый двигатель, который преобразует химическую энергию топлива в механическую энергию вращения. В электрическом двигателе электрическая энергия преобразуется в механическую энергию вращающейся части двигателя — ротора.

Рис. 1. Карьерный самосвал грузоподъёмностью 610 тонн

Информационные машины преобразуют информацию. К этой группе относятся электронно-вычислительные машины.

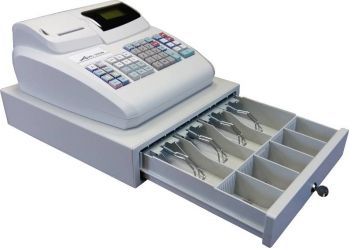

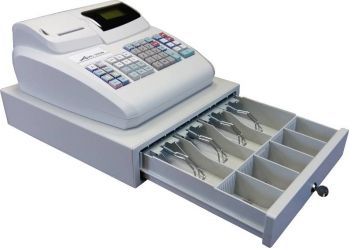

Рис.2. Кассовый аппарат

К рабочим машинам относятся технологические, транспортные, транспортирующие и бытовые машины. Транспортные машины осуществляют перемещение людей и грузов на большие расстояния. К ним относятся самолёты, локомотивы, автомобили (рис.1). Транспортирующие машины перемещают людей и грузы на малые расстояния. К этой группе относятся эскалаторы, подъёмные краны (рис. 3), конвейеры.

Технологические машины предназначены для преобразования материалов. Примером технологической машины является токарный станок для обработки древесины СТД-120М (рис. 4), основное назначение которого — изготовление деталей из древесины посредством точения.

Рис.4. Токарный станок по обработке древесины

Бытовые машины используются в домашнем хозяйстве. К этой группе относятся, например, пылесосы, стиральные и посудомоечные машины, миксеры, соковыжималки (рис. 5).

Рис. 5. Соковыжималка и холодильник

Важнейшая особенность каждой машины — наличие трёх основных частей: двигателя, передаточного механизма и рабочего (исполнительного) органа. Двигатель — это устройство, которое преобразует какой-либо вид энергии (электрическую, тепловую, химическую) в механическую работу. Это источник движения рабочей машины. Рабочий орган выполняет необходимые технологические операции или сообщает движение заготовке и инструменту. Например, в сверлильном и токарном станках — это шпиндель. Передаточные механизмы служат для передачи движения от двигателя к рабочему устройству. Примером такого механизма является ремённая передача в токарном станке для обработки древесины.

В машинах, приспособлениях и инструментах движение от одних деталей должно передаваться другим. Механические системы, предназначенные для передачи или преобразования движения, называются механизмами . Существует большое количество разнообразных механизмов.

В 5 классе вы изучали некоторые механизмы передачи движения — винтовой и фрикционный механизмы , а также ремённую передачу . Мы рассмотрим ещё несколько механизмов передачи движения, являющихся составными частями машин: цепной, зубчатый, реечный (табл. 1).

Таблица 1. Виды механизмов (передач)

Цепной механизм передачи движения имеется у велосипеда. Он состоит из цепи и двух звёздочек.

Рис.6. Цепная передача в велосипеде

Зубчатый механизм (зубчатая передача) есть у ручной и электрической дрелях . Механизм состоит из двух зубчатых колёс, которые вращаются в разных направлениях. Меньшее из двух находящихся в зацеплении колёс называют шестернёй. Зубчатые колёса могут быть цилиндрическими или коническими (как у дрели).

Рис. 7. Зубчатая передача

В реечном механизме при вращении зубчатого колеса 1 рейка 2 перемещается поступательно, и наоборот, при поступательном движении рейки 2 колесо 1 вращается. Например, в настольном сверлильном станке при повороте рукоятки подачи (с закреплённым на ней зубчатым колесом) шпиндель со сверлом (связанный с рейкой) движется поступательно.

Рис. 8. Реечная передача

винтовой механизм в зажимах столярного верстака.

Рис. 9. Винтовой механизм

Для передачи вращательного движения на сравнительно большое расстояние используют ремённую передачу , состоящую из двух шкивов и надетого на них плоского или клиновидного ремня.

Рис. 10. Ремённая передача

Например, в автомоб иле есть двигатель внутреннего сгорания , в котором энергия топлива превращается в энергию движения. Рабочими органами являются ведущие колёса автомобиля , а между двигателем и колёсами расположены передаточные механизмы .

Для управления работой любой машины существуют устройства управления : рычаги, педали, кнопки. Некоторыми машинами управляют автоматические устройства, сигналы которым поступают с компьютера.

В механизме, состоящем из двух звеньев (зубчатых колёс, звёздочек и др.), одно звено является ведущим, а другое ведомым. Ведущее звено передаёт движение ведомому звену . Например, звёздочка цепной передачи велосипеда, которую вы вращаете педалями, является ведущей, а звёздочка, которая закреплена на оси заднего колеса, ведомой.

Отношение диаметра ведомого колеса к диаметру ведущего называют передаточным отношением i :

где D1 — диаметр ведущего колеса;

D2 — диаметр ведомого колеса.

Шестерни зубчатой передачи, звёздочки цепной передачи, шкивы ремённой передачи обычно насаживают на валы . Для их надёжного закрепления на валу и передачи вращательного движения применяют шпоночное соединение (рис. 11, а). В шпоночном соединении в валу вырезают шпоночный паз, в который помещают шпонку — небольшой металлический брусок. Возвышающаяся над поверхностью вала часть шпонки входит в паз, прорезанный в шестерне, шкиве или звёздочке, и таким образом соединяет их с валом. Шпоночное соединение применяется, например, в соединении вала электродвигателя со шкивом ремённой передачи токарного станка для обработки древесины.

Рис. 11. Соединение шестерни с валом: а — шпоночное: 1 — вал: 2 — шпонка: 3 — шестерня: 4 — шпоночный паз; б — шлицевое: 1 — шлицевой вал: 2 — шлицы; 3 — шестерня

Иногда необходимо, чтобы зубчатое колесо могло не только передавать вращательное движение, но и перемещаться вдоль вала. В этом случае применяют шлицевое соединение (рис. 11, б). Для такого соединения на поверхности вала прорезают продольные канавки. В результате этого на валу образуются выступы — шлицы. А в отверстии колеса прорезают продольные пазы, в которые эти шлицы входят. Шлицевое соединение применяется, например, в шпинделе настольного сверлильного станка.

Практическая работа "Изучение составных частей машин"

- Ознакомьтесь с механизмами, имеющимися в школьной учебной мастерской. Запишите в рабочую тетрадь их названия и назначение.

- Замерьте диаметры зубчатых колёс ручной дрели и определите передаточное отношение этой зубчатой передачи.

Выполните поиск в Интернете, какие ещё механизмы, кроме имеющихся в мастерской, применяются в современных машинах. Расскажите о них на следующем уроке.

Новые слова и понятия

Основные части машин: двигатель, передаточный механизм, рабочий (исполнительный) орган; механизмы: цепной, зубчатый (зубчатая передача), реечный; шпонка, шлиц.

ВВЕДЕНИЕ 3

1 Место и роль автомобильного транспорта в хозяйстве России. Факторы и особенности его развития 5

1.1 Взаимосвязь автомобильного транспорта с другими его видами. Значение автомобильного транспорта 5

1.2 Технико-экономические особенности автомобильного транспорта и факторы, влияющие на его размещение 9

2 Территориальная структура автомобильного транспорта. Особенности его развития за 2010-2020 годы 14

2.1 Основные районы размещения и значение ведущих автодорог России. 14

2.2 Экономическая характеристика развития отрасли за 2010-2020 годы 18

3 Современные проблемы и перспективы развития автотранспорта 23

ЗАКЛЮЧЕНИЕ 26

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 27

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Местоположение шарнира, А соединения рукояти со стрелой для трёх кинематических положений манипулятора находится на ККС на пересечении дуг, описанных радиусом lC из соответствующих точек D, и радиусом из соответствующих точек О. Размер АВ/ выбирается конструктивно с учётом примерной величины кронштейна проушин шарнира, А на рукояти. Соединив точки D и, А прямой, получим кинематические положения… Читать ещё >

Проектирование транспортных и технологических машин ( реферат , курсовая , диплом , контрольная )

Введение

проектирование машина гидроцилиндр манипулятор

Расчётно-пояснительная записка (РПЗ) курсового проекта должна содержать 15−20 листов формата А4 рукописного текста. В РПЗ включаются следующие материалы и разделы:

· задание на проектирование;

· список использованной литературы;

Графическая часть курсового проекта должна состоять из трёх листов формата А1. Оформление работы осуществляется в соответствии с требованиями ЕСКД.

1. Проектирование шарнирно-сочленённого гидроманипулятора трелёвочной машины

1.1 Разработка компоновочно-кинематической схемы шарнирно-сочленённого гидроманипулятора.

Компоновочно-кинематическая схема (ККС) манипулятора чертится на листе ватмана или на миллиметровой бумаге формата А1 или А2. При разработке ККС прочерчивается положение подвижных звеньев манипулятора для трёх случаев (рисунок 1.1):

а) максимальный вылет манипулятора L max M. При этом рабочий орган, например, захват ТМ должен располагаться на ККС в исходном положении ниже линии поверхности земли на расстоянии h (см. рисунок 1.1) для того, чтобы была обеспечена работоспособность машины с учётом неровностей поверхностей лесосеки;

Рисунок 1.1 ККС манипулятора б) минимальный вылет манипулятора L min M, при котором осуществляется подтягивание или подъём с земли груза при расположении последнего рядом с движителем машины ниже уровня поверхности земли на расстоянии h; построение ККС манипулятора для L min M выполняется при расположении вертикальной продольной плоскости манипулятора перпендикулярно продольной плоскости машины (см. рисунок 1.1, А);

в) вылет lк, при котором груз (дерево) оказывается перемещённым в положение над кониковым зажимным устройством (см. рисунок 1.1, Б).

Исходные данные приведёны в таблице 1.1. Номер варианта принимается по последней цифре зачетной книжки.

Таблица 1.1 Исходные данные

Примечание: PZ — грузоподъемная сила манипулятора на максимальном вылете; MП — максимальный момент поворота манипулятора вокруг центральной оси поворотной колонки; lП — плечо действия усилия гидроцилиндра поворота манипулятора; Q — объём трелюемой пачки; VХЛ — средний объём хлыста в пачке; PН — максимальное давление в гидросистеме. Остальные геометрические параметры понятны из рисунка 1.1.

Из рисунка I. I, Б

Размеры hК и h3 даны в таблице 1.1, а размер hГП студент получает из построения габарита пачки по высоте (рисунок 1.1, C), выполняемого в масштабе. Для этого из рисунка 1.2 необходимо найти средний диаметр заданного дерева на уровне груди D1,3 по среднему объёму хлыста VХЛ.

Затем находится количество деревьев в пачке Такое количество средних деревьев укладывается в круглое или овальное ложе, образуемое опорной балкой и зажимными рычагами коникового зажимного устройства, вплотную ствол к стволу. Так как схема выполняется в масштабе, то с неё снимается искомый размер hГП, как показано на рисунке 1.1, С. В результате находится и размер hП, по которому строится точка О в положении захвата над коником.

Рисунок 1.2 Зависимость объема хлыста от диаметра на уровне груди (2 разряд высот) Дальнейшее построение ККС сводится к вычерчиванию осевых линий стрелы и рукояти, продольные размеры которых lС и lР находятся по следующим формулам [I]

Местоположение шарнира, А соединения рукояти со стрелой для трёх кинематических положений манипулятора находится на ККС на пересечении дуг, описанных радиусом lC из соответствующих точек D, и радиусом из соответствующих точек О. Размер АВ / выбирается конструктивно с учётом примерной величины кронштейна проушин шарнира, А на рукояти. Соединив точки D и, А прямой, получим кинематические положения стрелы для трёх рассматриваемых случаев. Кинематические положения рукояти получаются путём проведения из точек О касательных к окружностям, описанным радиусом АВ' вокруг точек А. Длина хвостовика B / N принимается конструктивно в процессе привязки привода рукояти.

Следующим шагом построения ККС является привязка (компоновка) гидроцилиндров привода стрелы и рукояти. Схему привязки гидроцилиндров приводов целесообразно выполнять отдельно от основной ККС, но тоже обязательно в масштабе (см. рисунок 1.1, Д). Для этого вычерчиваются следующие кинематические положения:

· стрелы при положении захвата над коником и при ;

· рукояти при и при минимальном угле поворота рукояти относительно осевой линии стрелы (цmin), который замеряется на основной ККС.

Рассмотрим сначала компоновку гидроцилиндра привода стрелы. Одной своей проушиной гидроцилиндр должен шарнирно соединяться со стрелой, другой — с корпусом поворотной колонки. Чтобы привязка гидроцилиндра считалась удовлетворительной, она должна отвечать следующим требованиям: проушина шарнирной связи гидроцилиндра с поворотной колонкой (точка Е / на рисунке 1.1) должна размещаться в заданной зоне безопасности гидроцилиндра, не выходя за её границы (эта зона на рисунке 1.1, Д заштрихована в клетку); присоединённый к стреле и поворотной колонке гидроцилиндр должен полным ходом штока обеспечить перевод стрелы в её крайние положения; для всех положений стрелы должно существовать плечо между продольной осью гидроцилиндра привода стрелы и точкой D.

Вначале прикидочно находятся предельные значения возможных диаметров гидроцилиндров стрелы (из уравнения равновесия манипулятора без учёта сил тяжести при):

где — соответственно максимальный и минимальный возможные диаметры гидроцилиндров стрелы;

k — коэффициент, показывающий, какая часть веса дерева (пачки деревьев) приходится на захват, k=0,5;

— максимальное и минимальное расстояние от точки D до продольной оси привязываемого гидроцилиндра привода стрелы.

Плечи приближённо определяются путём замера на ККС расстояния от точки D до ближайшей и самой удалённой точек заданной зоны безопасности гидроцилиндра стрелы. Затем из каталога объёмных гидроприводов ([2] или приложение) для одного гидроцилиндра, произвольно выбранного из совокупности гидроцилиндров с диаметрами поршня от, берётся его длина при полностью вдвинутом штоке (см. приложение), и при полностью выдвинутом штоке. Имея эти данные студент приступает непосредственно к привязке гидроцилиндра привода стрелы. Для этого вначале на стреле в её двух крайних положениях произвольно наносится точка Q предполагаемого положения шарнира связи стрелы и гидроцилиндра её привода. Из точки Q в положении манипулятора над коником проводится в зоне безопасности дуга радиусом L / Ц. Если точка пересечения этих дуг (точка Е / ) окажется расположенной в зоне безопасности, то задача привязки гидроцилиндра привода стрелы считается выполненной. Если же точка Е / оказалась вне заданной зоны безопасности, то построение продолжают при изменённом расстоянии DQ или при другой, вновь взятой из каталога, длине LЦ и соответствующей ей длине L / Ц до тех пор, пока точка Е / не окажется в зоне безопасности.

Процедура компоновки гидроцилиндра рукояти следующая. Вначале прикидочно определяется возможный диаметр гидроцилиндра рукояти (из уравнения её равновесия без учёта сил тяжести при).

где lOA — расстояние по горизонтали между точками О и, А (см. рисунок 1.1, Д);

hP — кратчайшее расстояние между возможным направлением оси гидроцилиндра рукояти (берётся на ККС предварительно параллельным осевой линии стрелы) и точкой, А (см. рисунок 1.1, Д);

— отношение диаметра штока к диаметру поршня гидроцилиндра, для м; для м.

По полученному DP из приложения предварительно выбираются размеры гидроцилиндра рукояти и. Затем из точки N на рукояти (см. рисунок 1.1, Д) в её крайнем положении при проводится дуга радиусом, а из точки N в положении рукояти при проводится дуга радиусом. Точка пересечения этих дуг и является искомой точкой В на стреле. После привязки гидроцилиндров на схеме Д они схематично, но в масштабе, изображаются на основной ККС.

При выполнении лабораторно-практических занятий студенту выдаётся готовая компоновочно-кинематическая схема (ККС) манипулятора и задаются следующие исходные данные для дальнейших расчётов по вариантам из таблицы 1.1:

· грузоподъемная сила манипулятора на максимальном вылетеPZ;

· максимальный момент поворота манипулятора вокруг оси поворотной колонки — MП ;

· плечо действия усилия гидроцилиндра поворота манипулятора — lП ;

· максимальное давление в гидросистеме — РН .

1.2 Расчёт и выбор приводов шарнирно-сочленённых гидроманипуляторов

Начертим расчётную схему манипулятора и приложим к нему все внешние силы и моменты, гидроцилиндры подъёма стрелы, рукояти и механизма поворота заменим реакциями связи (рисунок 1.3).

РС, РР, РП — соответственно, усилия гидроцилиндров подъёма стрелы, привода рукояти и поворота манипулятора, Н ;

GC, GP, G3 — соответственно, силы тяжести стрелы, рукояти и рабочего органа, в данном случае захвата, Н; Со стороны дерева на манипулятор (захват) действуют реакции РХ и РZ в продольной плоскости, РY _ в поперечной плоскости, и реактивный момент МР .

Для удобства перенесём силу РХ в т.О. При переносе появляется момент, направленный в противоположную сторону моменту МР. Следовательно эти моменты уравновесят друг друга и их со схемы можно убрать.

Расчёт усилий привода стрелы производится из условия обеспечения максимальной грузоподъёмности манипулятора на максимальном вылете ().

Рисунок 1.3 Расчетная схема манипулятора Для этого расчётного случая РХ=0, т.к. манипулятор осуществляет только подъём груза без его подтаскивания.

Рассмотрим равновесие манипулятора в вертикальной продольной плоскости.

Отсюда Силы тяжести стрелы и рукояти обычно прикладывают на расстоянии 1/3 их длины от оси вращения. Их значения определяются по эмпирическим формулам [I]

Размеры снимаются с ККС манипулятора при .

Усилие РС создаётся силами давления рабочей жидкости на поршень гидроцилиндра стрелы, т. е.

Отсюда диаметр гидроцилиндра привода стрелы где fП — коэффициент сопротивления движению волочащейся части пачки, fП=0,8−1,0.

Рассмотрим равновесие рукояти при (см. рисунок 1.4).

Отсюда Усилие РР создаётся силами давления рабочей жидкости на поршень гидроцилиндра рукояти Рисунок 1.4 Расчетная схема рукояти Тогда диаметр поршня гидроцилиндра привода рукояти Усилие гидроцилиндра механизма поворота Диаметр поршня гидроцилиндра механизма поворота Ход штоков гидроцилиндров находят из компоновочно-кинематической схемы манипулятора. По найденным параметрам из каталогов окончательно выбираются соответствующие гидроцилиндры.

1.3 Расчёт на прочность рукояти манипулятора

Расчёт рукояти манипулятора производится для случая подтягивания дерева с одновременным поворотом манипулятора на минимальном вылете. Расчёт сводится к построению эпюр изгибающих моментов в вертикальной продольной и поперечной плоскостях, крутящего момента, сжимающих или растягивающих сил и определению по допускаемым напряжениям размеров наиболее характерных сечений рукояти.

Для построения эпюр рукоять в масштабе располагают в горизонтальном положении и прикладывают все силы (рисунок 1.5), которые затем разлагают вдоль осевой линии и по нормали к ней. Углы наклона сил берутся из ККС манипулятора при (см. рисунок 1.4).

Рисунок 1.5 Схема нагружения рукояти в продольной вертикальной плоскости Для построения эпюры изгибающих моментов в продольной вертикальной плоскости (М1) находятся её ординаты.

где КД — коэффициент, учитывающий динамические нагрузки, КД=1,5.

Для построения эпюры растягивающих или сжимающих сил определяются её ординаты.

На участке ОСР растягивающая сила На участке СРА растягивающая сила На участке NA растягивающая сила Для построения эпюры изгибающих моментов в поперечной плоскости (М2) необходимо определить реакцию PY. Для этого рассмотрим равновесие манипулятора в горизонтальной плоскости (см. рисунок 1.5).

Отсюда Ординаты эпюры M2 (см. рисунок 1.4)

Участок ОА рукояти испытывает так же кручение по всей длине от силы PY (см. рисунок 1.4).

Из построенных эпюр определяются наиболее нагруженные сечения. Сечение рукояти может иметь различную конфигурацию. Примем расчётное сечение в виде прямоугольной коробчатой формы, симметричное относительно нейтральных осей xx и yy (рисунок 1.6).

Рисунок 1.6 Расчетное сечение рукояти Принимаются, в первом приближении, размеры сечения и выполняется проверочный расчёт прочности выбранного сечения. Обычно принимается равным отношению. В этом сечении действуют изгибающие моменты в вертикальной продольной М1 и в поперечной М2 плоскостях, крутящий момент Мкр и растягивающая сила Nраст, т. е. оно испытывает сложное нагружение. Наиболее нагруженными являются, как правило, точки наиболее удалённые от центра тяжести. Возьмём точку К.

Нормальное напряжение от момента М1

где JX — момент инерции сечения относительно оси хх, м 4 .

Нормальное напряжение от момента М2

где JY — момент инерции сечения относительно оси yy, м 4 .

Примем толщину стенок по периметру сечения одинаковой. Тогда где д — толщина стенок, д=0,006−0,008 м.

Нормальное напряжение от растягивающей силы Nраст

где FA — площадь сечения, м 2 .

Результирующее нормальное напряжение

Касательное напряжение от крутящего момента Мкр

Jкр — момент инерции сечения при кручении, м 4 .

Приведённые напряжения в точке К Далее определяется коэффициент запаса прочности где уТ — предел текучести материала, МПа.

Для стали 15ХСНД уТ=300 МПа.

Рекомендуемый коэффициент запаса прочности nрек=1,5 — 2,5.

Если принятые размеры сечений отвечают требованиям прочности

1.4 Расчёт на прочность стрелы манипулятора

Расчёт стрелы манипулятора на прочность выполняется для трех возможных случаев опасного напряжения:

1) при подъёме груза на максимальном вылете с одновременным поворотом манипулятора;

2) при подтаскивании груза на среднем вылете с одновременным поворотом манипулятора;

3) при подтаскивании груза на минимальном вылете с одновременным поворотом манипулятора.

В курсовом проекте по заданию преподавателя расчёт на прочность стрелы может быть выполнен для одного или двух случаев. В качестве примера рассмотрим первый случай, т. е. .

На стрелу также как на рукоять действуют: изгибающий момент в вертикальной продольной плоскости, изгибающий момент в поперечной плоскости, крутящий момент и растягивающие или сжимающие силы.

Крутящий момент для любого сечения стрелы (см. рисунок 1.3)

Изгибающий момент в поперечной плоскости от силы Рy, например в сечении 1−1, определяется по формуле Для определения изгибающих моментов, действующих в различных сечениях стрелы в вертикальной продольной плоскости необходимо определить реакции в узле соединения стрелы с рукоятью, т. е. в точке, А (см. рисунок 1.3) и усилие РР для принятого расчётного случая, т. е. при. Для этого нужно рассмотреть равновесие рукояти.

При подъёме груза на максимальном вылете РХ=0, а рукоять стремится под действием силы РZ и сил тяжести GP и G3 повернуться по часовой стрелке (см. рисунок 1.3), т. е. усилие РР удерживает её и направлено так, как показано на рисунке 1. 3. Определим его:

Отсюда Для нахождения реакций в шарнире, А используем схему нагружения рукояти, приведённую на рисунке 1.7, которая в масштабе перечерчивается с ККС манипулятора.

Рисунок 1.7 Схема нагружения рукояти в продольной вертикальной плоскости Отсюда Определив РР и реакции в шарнире А, студент чертит в масштабе стрелу с приложенными к ней в продольной вертикальной плоскости силами (рисунок 1.8).

Рисунок 1.8 Схема нагружения стрелы в продольной вертикальной плоскости Углы наклона сил берутся из ККС манипулятора Затем выполняется построение эпюр изгибающих и крутящих моментов и растягивающих (сжимающих сил). Из построенных эпюр определяются наиболее нагруженные сечения и рассчитываются их размеры, аналогично тому, как это делалось для рукояти.

1.5 Проектирование захватных устройств трелёвочных машин

При перемещении деревьев захваты должны исключать разжатие рычагов деревом или пачкой деревьев и выскальзывание последних из захвата. Конструктивно захватные устройства трелёвочных машин могут быть выполнены по различным схемам.

Изложенная ниже методика расчёта может быть применена при проектировании захватных устройств манипуляторов и кониковых захватных (зажимных) устройств, выполненных конструктивно по схеме, приведённой на рисунке 1.9 (в этом случае коник подобен захвату манипулятора, но перевёрнутому на 180 0 в вертикальной плоскости). При расчётах рассматриваемых захватных устройств делаются следующие допущения:

1) дерево — твёрдое, симметричное относительно продольной оси тело;

2) плоскость вращения рычагов захвата нормальна к поверхности лесосеки;

3) захват зажимает ствол дерева (пачку деревьев) в трёх контактных точках А, Б, С (см. рисунок 1.9).

4) коэффициенты трения в этих точках равны для всех направлений взаимодействия элементов захвата с деревом.

При разработке конструкции захватных устройств необходимо учесть, что они должны крепиться шарнирно к рукояти или раме машины, иметь возможность вращения в горизонтальной плоскости и иметь синхронизаторы в виде тяг, соединяющих противоположные зажимные рычаги для синхронизации поворота последних вокруг своих осей.

В задании на курсовое проектирование или при выполнении лабораторно-практических занятий преподавателем указываются:

для захватов манипуляторов

· объём максимального по величине захватываемого дерева ;

· объём минимального по величине захватываемого дерева ;

· максимальное давление в гидросистеме PH.

для кониковых захватных устройств

· максимальный объём пачки деревьев — Q;

· минимальный объём пачки деревьев — Qmin;

· средний объём хлыста VХЛ;

· максимальное давление в гидросистеме PH;

· параметр lкон (см. рисунок 1.1).

Для примера возможные варианты учебных заданий с проектными параметрами приведены в таблице 1.2.

Рисунок 1.9 Схема для расчета захвата Таблица 1.2Исходные данные для расчёта

с Тюменский государственный нефтегазовый университет

2007Введение

1. РАСЧЕТ ПАРАМЕТРОВ ТРАНСМИССИИ

СПЕЦИАЛЬНОЙ АВТОМОБИЛЬНОЙ ТЕХНИКИ

К конструктивнымпараметрам механической трансмиссии автомобиля, определяемым в процессе тягового расчета, относятся: геометрические параметры сцепления, передаточное отношение в главной передаче, количество ступеней и значение передаточных отношений основной коробки передач (КП), а также передаточного числа понижающей дополнительной коробки передач (в случае ее установки).

В связи с этим в процессе работырешаются следующие задачи:

1. Определение основных размеров фрикционных муфт сцепления.

2. Определение передаточных чисел главной передачи.

3. Определение передаточных чисел коробки передач.

1. Определение передаточных чисел раздаточной коробки.

Выполнение работы начинается с изучения общей конструкции специальной автотракторной техники, полученной в задании на курсовой проект, ее назначениеи технические характеристики.

1. Определение геометрических параметров фрикционного сцепления

В процессе решения этой задачи осваивается методика расчета фрикционных муфт сцепления и определения геометрических параметров сцепления.

Для этого определяется значения расчетного момента, передаваемого сцеплением. Изучается влияние конструктивных параметров сцепления навеличину передаваемого крутящего момента.

Последовательность решения задачи:

Задачей расчета фрикционных муфт сцепления является определение числа и размеров поверхностей трения, потребной для передачи крутящего момента силы нажатия на трущиеся поверхности, передаточного числа привода управления и прочих размеров деталей муфты сцепления.

В соответствии с вариантом, выданнымпреподавателем студенты знакомятся с общей конструкцией фрикционного сцепления, используемого на специальной автотракторной технике, его назначением и техническими параметрами. На основании данных из справочной литературы определяется модель двигателя, установленная на САТТО, что определяет расчетные значения передаваемого сцеплением крутящего момента.

Размеры муфты.

§ 9. Технологические машины. Составные части машин

Какую роль, на ваш взгляд, играют машины и механизмы в развитии общества? Приведите примеры.

Вы уже знаете из 5 класса, что машина — это устройство, предназначенное для выполнения какой-либо работы путём преобразования одного ви да энергии в другой . Например, электродвигатель преобразует энергию, станок – материалы, ЭВМ – информацию.

В зависимости от функций, которые выполняют машины, они делятся на рабочие, энергетические и информационные.

Энергетические машины преобразуют один вид энергии в другой. Можно различить несколько видов энергетических машин: паровые, электрические, двигатель внутреннего сгорания и реактивный двигатель. Например, в обычном автомобиле энергетическая машина — бензиновый двигатель, который преобразует химическую энергию топлива в механическую энергию вращения. В электрическом двигателе электрическая энергия преобразуется в механическую энергию вращающейся части двигателя — ротора.

Рис. 1. Карьерный самосвал грузоподъёмностью 610 тонн

Информационные машины преобразуют информацию. К этой группе относятся электронно-вычислительные машины.

Рис.2. Кассовый аппарат

К рабочим машинам относятся технологические, транспортные, транспортирующие и бытовые машины. Транспортные машины осуществляют перемещение людей и грузов на большие расстояния. К ним относятся самолёты, локомотивы, автомобили (рис.1). Транспортирующие машины перемещают людей и грузы на малые расстояния. К этой группе относятся эскалаторы, подъёмные краны (рис. 3), конвейеры.

Технологические машины предназначены для преобразования материалов. Примером технологической машины является токарный станок для обработки древесины СТД-120М (рис. 4), основное назначение которого — изготовление деталей из древесины посредством точения.

Рис.4. Токарный станок по обработке древесины

Бытовые машины используются в домашнем хозяйстве. К этой группе относятся, например, пылесосы, стиральные и посудомоечные машины, миксеры, соковыжималки (рис. 5).

Рис. 5. Соковыжималка и холодильник

Важнейшая особенность каждой машины — наличие трёх основных частей: двигателя, передаточного механизма и рабочего (исполнительного) органа. Двигатель — это устройство, которое преобразует какой-либо вид энергии (электрическую, тепловую, химическую) в механическую работу. Это источник движения рабочей машины. Рабочий орган выполняет необходимые технологические операции или сообщает движение заготовке и инструменту. Например, в сверлильном и токарном станках — это шпиндель. Передаточные механизмы служат для передачи движения от двигателя к рабочему устройству. Примером такого механизма является ремённая передача в токарном станке для обработки древесины.

В машинах, приспособлениях и инструментах движение от одних деталей должно передаваться другим. Механические системы, предназначенные для передачи или преобразования движения, называются механизмами . Существует большое количество разнообразных механизмов.

В 5 классе вы изучали некоторые механизмы передачи движения — винтовой и фрикционный механизмы , а также ремённую передачу . Мы рассмотрим ещё несколько механизмов передачи движения, являющихся составными частями машин: цепной, зубчатый, реечный (табл. 1).

Таблица 1. Виды механизмов (передач)

Цепной механизм передачи движения имеется у велосипеда. Он состоит из цепи и двух звёздочек.

Рис.6. Цепная передача в велосипеде

Зубчатый механизм (зубчатая передача) есть у ручной и электрической дрелях . Механизм состоит из двух зубчатых колёс, которые вращаются в разных направлениях. Меньшее из двух находящихся в зацеплении колёс называют шестернёй. Зубчатые колёса могут быть цилиндрическими или коническими (как у дрели).

Рис. 7. Зубчатая передача

В реечном механизме при вращении зубчатого колеса 1 рейка 2 перемещается поступательно, и наоборот, при поступательном движении рейки 2 колесо 1 вращается. Например, в настольном сверлильном станке при повороте рукоятки подачи (с закреплённым на ней зубчатым колесом) шпиндель со сверлом (связанный с рейкой) движется поступательно.

Рис. 8. Реечная передача

винтовой механизм в зажимах столярного верстака.

Рис. 9. Винтовой механизм

Для передачи вращательного движения на сравнительно большое расстояние используют ремённую передачу , состоящую из двух шкивов и надетого на них плоского или клиновидного ремня.

Рис. 10. Ремённая передача

Например, в автомоб иле есть двигатель внутреннего сгорания , в котором энергия топлива превращается в энергию движения. Рабочими органами являются ведущие колёса автомобиля , а между двигателем и колёсами расположены передаточные механизмы .

Для управления работой любой машины существуют устройства управления : рычаги, педали, кнопки. Некоторыми машинами управляют автоматические устройства, сигналы которым поступают с компьютера.

В механизме, состоящем из двух звеньев (зубчатых колёс, звёздочек и др.), одно звено является ведущим, а другое ведомым. Ведущее звено передаёт движение ведомому звену . Например, звёздочка цепной передачи велосипеда, которую вы вращаете педалями, является ведущей, а звёздочка, которая закреплена на оси заднего колеса, ведомой.

Отношение диаметра ведомого колеса к диаметру ведущего называют передаточным отношением i :

где D1 — диаметр ведущего колеса;

D2 — диаметр ведомого колеса.

Шестерни зубчатой передачи, звёздочки цепной передачи, шкивы ремённой передачи обычно насаживают на валы . Для их надёжного закрепления на валу и передачи вращательного движения применяют шпоночное соединение (рис. 11, а). В шпоночном соединении в валу вырезают шпоночный паз, в который помещают шпонку — небольшой металлический брусок. Возвышающаяся над поверхностью вала часть шпонки входит в паз, прорезанный в шестерне, шкиве или звёздочке, и таким образом соединяет их с валом. Шпоночное соединение применяется, например, в соединении вала электродвигателя со шкивом ремённой передачи токарного станка для обработки древесины.

Рис. 11. Соединение шестерни с валом: а — шпоночное: 1 — вал: 2 — шпонка: 3 — шестерня: 4 — шпоночный паз; б — шлицевое: 1 — шлицевой вал: 2 — шлицы; 3 — шестерня

Иногда необходимо, чтобы зубчатое колесо могло не только передавать вращательное движение, но и перемещаться вдоль вала. В этом случае применяют шлицевое соединение (рис. 11, б). Для такого соединения на поверхности вала прорезают продольные канавки. В результате этого на валу образуются выступы — шлицы. А в отверстии колеса прорезают продольные пазы, в которые эти шлицы входят. Шлицевое соединение применяется, например, в шпинделе настольного сверлильного станка.

Практическая работа "Изучение составных частей машин"

- Ознакомьтесь с механизмами, имеющимися в школьной учебной мастерской. Запишите в рабочую тетрадь их названия и назначение.

- Замерьте диаметры зубчатых колёс ручной дрели и определите передаточное отношение этой зубчатой передачи.

Выполните поиск в Интернете, какие ещё механизмы, кроме имеющихся в мастерской, применяются в современных машинах. Расскажите о них на следующем уроке.

Новые слова и понятия

Основные части машин: двигатель, передаточный механизм, рабочий (исполнительный) орган; механизмы: цепной, зубчатый (зубчатая передача), реечный; шпонка, шлиц.

Читайте также: