Токарные автоматы и полуавтоматы реферат

Обновлено: 02.07.2024

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные, движения, необходимые для выполнения технологического цикла обработки заготовок, включая загрузку и выдачу обработанной детали. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей.

Полуавтоматом называется автоматический станок, в котором часть движений неавтоматизирована. В большинстве случаев это движения, связанные с загрузкой и снятием заготовок.

Токарные станки и полуавтоматы применяют для обработки деталей сложной конфигурации с помощью большого количества инструментов. Они подразделяются: по назначению - на универсальные и специализированные; по виду заготовки - на прутковые и патронные; по количеству шпинделей - на одношпиндельные и многошпиндельные; по расположению шпинделей - на горизонтальные и вертикальные.

Из автоматов и полуавтоматов наибольшее распространение получили станки с кулачковым приводом. Автоматическое управление циклом этих станков осуществляется с помощью распределительного (кулачкового) вала. Обычно за один оборот вала происходит полный цикл обработки детали.

Автоматы можно разделить на три группы. Первая группа - автоматы, имеющие один распределительный вал, вращающийся с постоянной для данной настройки частотой. Вал управляет, как рабочими, так и вспомогательными движениями. Для автоматов этой группы характерна большая потеря времени при вспомогательных движениях, так как они выполняются при той же (медленной) частоте вращения распределительного вала, что и рабочие операции. Однако в автоматах малых размеров с небольшим количеством холостых движений применение такой схемы целесообразно вследствие ее простоты.

Вторая группа - автоматы с одним распределительным валом, которому в течение цикла сообщаются две частоты вращения: малая при рабочих и большая при холостых операциях. Такая схема обычно применяется в многошпиндельных токарных автоматах и полуавтоматах.

Третья группа - автоматы, имеющие, кроме распределительного вала, еще и быстроходный вспомогательный вал, осуществляющий холостые движения. Команды на выполнение холостых движений подаются распределительным валом с помощью закрепленных на нем специальных барабанов с упорами.

Горизонтальные одношпиндельные токарные полуавтоматы делятся на многорезцовые, копировальные и многорезцово-копировальные.

Многорезцовые токарные полуавтоматы

На рис. 11.1. приведена схема работы многорезцового полуавтомата. Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременная работа большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить деталь заданных формы и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки. Снятие детали, установку заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск станка производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка станка производятся автоматически.

Продольный суппорт 12 перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно прижимается к ней пружинами 11. Цикл работы продольного суппорта следующий: 1) быстрый подвод суппорта к заготовке (участок а - б); 2) врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б - в); 3) обтачивание заготовки при рабочей подаче (участок в - г); 4) отскок суппорта назад в поперечном направлении (участок г - д); 5) быстрый отход суппорта в исходное правое положение (участки д - е, е - и, и - к); 6) перемещение суппорта вперед в первоначальное рабочее положение (участок к - а ).

Рис. 11.1. Схема работы многорезцового полуавтомата

Отскок суппорта в конце обработки (примерно на 1 мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г - д и к - а) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении. В начале работы суппорта обе планки установлены относительно друг друга так, что соприкасаются выступами (как показано на рисунке). В конце обтачивания планка 6 подходит к упору 9 и смещается им относительно планки 8 вправо, в результате чего, ее выступы устанавливаются против впадин планки 8.

Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружины 11 отскакивает назад на глубину впадины планки 5. В результате этого резцы при отходе суппорта вправо не касаются обработанной поверхности детали. После возвращения суппорта в исходное правое положение планка 6 касается второго упора 5 и смещается им влево в первоначальное положение, т. е. ее выступы устанавливаются опять против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное рабочее положение (точка а).

Многорезцовый токарный полуавтомат мод. 1Н713 предназначен для высокопроизводительной черновой и чистовой обработки в условиях серийного и массового производства заготовок шестерен, валов, колец, фланцев и других деталей в патроне или центрах при помощи многорезцовой наладки или копира. Станок можно встраивать в автоматические линии.

Техническая характеристика станка

Общий вид станка с органами управления показан на рис. 11.2. На нижней станине 1 установлена передняя бабка 2 с механизмом главного движения и шпинделем 4. По продольным направляющим нижней станины можно перемещать заднюю бабку 15, а по поперечным направляющим - поперечный суппорт 7 с механизмом подач. На верхней станине 13 закреплена коробка подач 5 продольного суппорта 8, который перемещается по направляющим станины. На передней панели бабки расположен щиток 6 с кнопками управления станком. Справа от продольного суппорта смонтированы передвижной кронштейн копирной линейки 12, командоаппарат 11 для управления циклом работы продольного суппорта и передвижной упор 20 для установки в рабочее положение линейки отскока продольного суппорта. Квадратными рукоятками 9 и 17 настраивают соответственно ползуны продольного 8 и поперечного 7 суппортов. Педалью 16 управляют работой пневмосистемы задней бабки. Ременная передача механизма главного движения закрыта кожухом 3. Электрооборудование станка расположено в шкафу 14, а пневмоаппаратура - в корпусе станины 1. Электродвигатель главного движения находится внутри станины под передней бабкой.

Рис. 11.2. Многорезцовый полуавтомат мод. 1Н713.

Кинематическая схема станка изображена на рис. 11.3. От электродвигателя 17 через клиноременную передачу 1 - 2, вал I , сменные зубчатые колеса а - b , вал II , зубчатые колеса 5 - 4 или 5 - 6, вал III и зубчатые колеса 7 - 8 вращение передается шпинделю IV .

Движения подачи продольного и поперечного суппортов осуществляются от автономных коробок подач (АКП-2). Рабочее движение продольного суппорта осуществляется по цепи: электродвигатель 18, гитара сменных колес а1 - b 1 , c 1 - d 1 червячная передача 9 - 10, муфта ЭМ1, ходовой винт IX , суппорт.

Быстрое перемещение продольного суппорта осуществляется по цепи: электродвигатель 18, вал V , винтовая зубчатая передача 11 — 12, муфта ЭМ2, ходовой винт IX , суппорт.

Рабочее движение поперечного суппорта осуществляется по цепи: электродвигатель 19, гитара сменных колес а2 — b 2 ,, с2 — d 2 , червячная передача 13 - 14, муфта ЭМ3, вал XIII , ходовой винт, суппорт.

Быстрое перемещение поперечного суппорта осуществляется по цепи: электродвигатель 19, вал X , винтовая зубчатая передача 15 - 16, муфта ЭМ4, вал XIII , ходовой винт, суппорт.

Токарно-копировальные полуавтоматы

Образование фасонной поверхности детали при обработке заготовки на копировальном полуавтомате осуществляется одним резцом, установленным в копировальном суппорте. Принцип действия гидравлических копировальных устройств основан на применении следящих золотников.

На рис. 11.3. показана принципиальная схема гидравлического привода суппорта токарно-копировальных полуавтоматов. Копировальный суппорт 1, имеющий поперечное перемещение, жестко связан с корпусом 2 следящего золотника и со штоком поршня неподвижного гидроцилиндра 3 поперечной подачи. Продольная подача салазок суппорта осуществляется с помощью гидроцилиндра 4. Плунжер 9 следящего золотника, прижимается пружиной к рычагу 5, наконечник которого (щуп) находится в контакте с неподвижным шаблоном или эталонной деталью. Таким образом, рычаг 5 удерживает плунжер золотника в определенном положении относительно копира. При перемещении щупа вверх или вниз плунжер получит такое же перемещение.

При смещении плунжера вверх масло от насоса 10 по трассам VIII и I поступает в среднюю полость корпуса 2, а затем по трассе II - в нижнюю полость цилиндра 3, и поршень вместе с суппортом 1 получит движение в том же направлении, что и плунжер. Вместе с суппортом будет перемещаться и корпус 2 золотника, который в результате займет первоначальное положение относительно плунжера (как показано на схеме). Подача масла через золотник прекратится, и суппорт остановится. То же произойдет при перемещении плунжера золотника по шаблону вниз.

Таким образом, перемещение щупа, а вместе с ним и плунжера вверх или вниз вызывает такое же перемещение поршня гидроцилиндра и связанного с ним суппорта 1 с резцом. Поэтому резец, повторяя движение щупа, будет обрабатывать деталь по профилю копира. Масло, вытесняемое из верхней полости цилиндра 3 (при движении поршня вверх) или из его нижней полости (при движении вниз), идет по трассам III или II , затем через крайние выточки в корпусе золотника поступает в трассу V или IV , далее — в трассу VI и через дроссель 8 сливается в бак.

В процессе обработки, помимо поперечного перемещения салазок (одна координата), сообщается и продольное перемещение каретке суппорта (другая координата). При этом масло от насоса 10, пройдя по трассам- VIII , I и IX , через распределительное устройство (на схеме не показано) подается в правую полость цилиндра 4, и шток поршня перемещает каретку суппорта влево. Масло из левой полости цилиндра по трассе X через автоматический регулятор скорости 6 и дроссель 7 сливается в бак. Таким образом, резец может получать движение подачи по двум координатам. Результирующая подача резца определяется величиной проходных сечений дросселей 7 и 8, первый из которых регулирует скорость продольной подачи, а второй - поперечной. Клапан 11 предохраняет систему от перегрузки и отводит излишки масла в бак.

| Рис. 11.3. Схема следящего гидрокопировального привода | Рис. 11.4. Схема работы токарно-копировального полуавтомата |

По принципу работы эти станки (рис. 11.4.) во многом похожи на копировальные полуавтоматы. Обработка основного профиля заготовки 12, устанавливаемой в центрах шпиндельной и задней бабок, производится резцом 11 копировального суппорта, При этом обработку можно производить как одним резцом, так и блоком резцов (до шести-восьми), или же резцами с двух накладных копировальных суппортов с независимым управлением каждым суппортом по отдельному копиру.

Операции по проточке канавок, подрезке торцов и другие выполняются резцами поперечного суппорта 10, который в отличие от суппорта копировальных полуавтоматов выполнен в виде отдельного узла с самостоятельным приводом. Это позволяет при использовании двух поперечных суппортов обеспечить их независимую работу.

Продольная (задающая) подача каретки 7 копировального суппорта в этих полуавтоматах механическая и производится с помощью передачи ходовой винт - гайка. Гайка этой передачи жестко закреплена на каретке 7. При реверсировании ходового винта 1 копировальный суппорт перемещается влево или вправо.

Поперечное перемещение верхней части б копировального суппорта осуществляется однокоординатной гидравлической следящей системой, управляемой от копира 2. Верхняя часть суппорта, как и в копировальных полуавтоматах, жестко соединена с гидроцилиндром 4, а неподвижный поршень 3 посредством штока 5-е продольной кареткой суппорта. Перемещение поперечного суппорта и пиноли задней бабки 8 осуществляется также гидроприводом, однако здесь суппорт 10 связан непосредственно с поршнем 9 гидроцилиндра.

Токарно-копировальный полуавтомат мод. 1713. Назначение - черновая и чистовая обработка в центрах деталей типа валов с прямолинейными и криволинейными образующими. Станок гидрофицирован, снабжен однокоординатной следящей системой и обеспечивает обработку деталей одним или несколькими резцами, или же многорезцово-копировальным способом.

Техническая характеристика станка

Наибольший диаметр обрабатываемой детали, мм:

над станиной. 400

над суппортом. 250

Наибольшая длина обрабатываемой детали, мм. 71,0

Пределы частот вращения шпинделя, об/мин. 125 - 1250

Пределы продольных подач копировального суппорта, мм/об. 0,08 - 2,0

Пределы подач поперечного суппорта, мм/мин. 10 - 45

Мощность электродвигателя главного движения, кВт. 22

На рис. 11.5. представлен общий вид полуавтомата. Станина в левой тумбе имеет шпиндельную бабку с коробкой скоростей 1. По верхним направляющим 6 станины перемещается в продольном направлении каретка копировального суппорта 4, имеющего поперечные салазки 3 с резцедержателем. В нижней части станины расположены направляющие 7 с подрезным (поперечным) суппортом 2. В левой тумбе размещены также электродвигатель, тормозное устройство и аппаратура электроавтоматики, в правой - гидравлический привод и панели управления. На правой стороне станины установлена задняя бабка 5. Копировальный и подрезной суппорты расположены под углом 60° к основанию станка, что обеспечивает свободный сход стружки и удобство наладки. Конструкция станка допускает установку его в автоматическую линию.

Кинематическая схема станка представлена на рис. 11.6. Главное движение осуществляется от электродвигателя 1 через ременную передачу 2, 3, четырехступенчатую коробку скоростей 4, 10 и гитару скоростей а- b , ременную передачу 11-12, вал V , колеса 13-17 или 14-18. Привод суппортов и пиноли задней бабки - гидравлический. Продольную подачу копировального суппорта 71 осуществляет винтовая пара 41-42, а поперечное перемещение его салазок 70 — гидроцилиндр 69. Шуп, находящийся в контакте со штоком следящего золотника (на рисунке не показаны), упирается в эталонную деталь 66, закрепленную в центрах бабок 65 и 68. Поперечную подачу поперечный (подрезной) суппорт 74 получает от гидроцилиндра 75.

Рис. 11.5. Полуавтомат мод. 1713

Копировальный суппорт (рис. 11.7.) состоит из двух основных частей - каретки 1 и ползуна 2. Каретка перемещается по направляющим станины с помощью винтовой пары. Перемещение ползуна по каретке под углом 60° к оси центров станка осуществляется гидроцилиндром, поршень 3 которого через шток 4 жестко соединен с кареткой, а корпус 5 - с ползуном.

Перемещение ползуна к оси центров при отсутствии копира на станке ограничивается упором 6, воздействующим на золотник гидрощупа через его рычаг. Упор перемещается по штанге 7 вручную или вместе со штангой при помощи лимба 9 с ценой деления 0,015 мм (лимб показывает перемещение ползуна перпендикулярно оси центров) и фиксируется на штанге винтом 8. Гидрощуп крепится к корпусу гидроцилиндра. К каретке крепятся левый 10 и правый 11 кожухи, предохраняющие направляющие станины от попадания на них стружки и охлаждающей жидкости.

Механизм установки копира (рис. 11.8.) имеет левую 1 и правую 5 стойки, соединенные между собой скалкой 4, которая лежит на шарикоподшипниках. На скалке расположены левая 12 и правая 6 бабки, центрах которых устанавливается линейка 14, несущая копир или эталонную деталь. Поворотом маховика 18 с лимбом, цена деления которого 0,02 мм, левая стойка смещается, поворачивая скалку; при этом подымается или опускается копир или эталонная деталь.

Рис. 11.6. Кинематическая схема станка мод. 1713

Рис. 11.7. Копировальный суппорт полуавтомата мод. 1713

Центр 11 левой бабки перемещается поворотом маховика 17 с лимбом. Цена деления которого 0,0075 мм, чем и осуществляется окончательная установка копира в продольном направлении по отношению к изделию. Центр 7 правой бабки прижимается пружиной к копирной линейке. После установки копира в требуемом положении центр правой бабки фиксируется сухарями 25 и 26 с помощью винта 21.

При обработке изделий по эталонной детали копирную линейку снимают, а в центры устанавливают эталонную деталь. При этом центровые бабки смещаются по скалке в требуемом положении и фиксируются сухарями 23 и 24 с помощью винта 22.

Размеры токарных полуавтоматов характеризуются диаметром и длиной обрабатываемых деталей: наибольший диаметр последних колеблется от 160 до 800 мм, длина - от 100 до 2800 мм.

Рис.11.8. Механизм установки копира

Контрольные вопросы

- Расскажите назначении токарных автоматов.

- Из каких устройств состоят многорезцовые токарные полуавтоматы?

Где применяется токарно-копировальные полуавтоматы?

Автоматы — это такие станки, где все вспомогательные и основные операции автоматизированы, включая установку, подачу, закрепление заготовки, а также освобождение и выдачу обработанного изделия. Функции оператора при обслуживании автомата сводятся к таким процессам: периодическая загрузка, выборочный контроль и наблюдение за общей работой станка (может включаться и его подналадка).

Отличие автоматов и полуавтоматов

Различие между автоматами и полуавтоматами заключается в том, что на полуавтомате оператор выполняет такие действия:

- установка и закрепление заготовки;

- пуск оборудования;

- освобождение и снятие готового изделия.

Прутковые токарные автоматы предназначены для их эксплуатации в серийном и массовом производствах. Объясняется это тем, что устройство таких автоматов предполагает использование достаточно сложных инструментальных наладок, которые занимают много времени для подготовки. Их рентабельность достигается только тогда, когда обработать нужно большую партию деталей.

Классификация

Токарные автоматы и полуавтоматы классифицируют следующим образом:

- по режиму холостых и рабочих ходов;

- по количеству и расположению шпинделей;

- по роду заготовок;

- по назначению.

По назначению

- Универсальные. Они предназначаются для выполнения токарных и прочих операций над разнообразными элементами.

- Специализированные. Используются для выполнения некоторых операций над определёнными элементами.

Полуавтомат предназначается для изготовления элементов только из штучных заготовок. В основном, в патроне (полуавтоматы патронные), в центре — реже.

В автоматах прутковых пруток вводится в полый шпиндель, а в дальнейшем для каждой изготовляемой детали подаётся и зажимается автоматически.

В автоматах магазинных заготовки загружаются в бункер или магазин, а уже оттуда подаются автоматически к зажимному приспособлению станка.

По расположению шпинделей

- Устройства с вертикальным шпинделем.

- Устройство с горизонтальным шпинделем.

По количеству шпинделей

- Одношпиндельные. Могут одновременно обрабатывать только один элемент.

- Многошпиндельные. Могут обрабатывать несколько элементов одновременно. Количество элементов равняется числу шпинделей или на один меньше.

Одношпиндельные автоматы

Автоматы одношпиндельные имеют разновидности. Наиболее распространены автоматы одношпиндельные прутковые. К ним относят:

- токарно-револьверные автоматы;

- продольного точения;

- фасонно-отрезные.

Фасонно-отрезные

Предназначены фасонно-отрезные автоматы для изготовления деталей коротких с малым диаметром, которые имеют простую форму. Материал закрепляется в шпинделе, который вращается при помощи цангового патрона. У станка имеется 2 или 4 суппорта, которые перемещаются только в поперечном направлении и несут отрезные и фасонные резцы. Чтобы получить деталь необходимой длины, в станке есть подвижный упор, который автоматически устанавливается после окончания цикла по оси шпинделя. Подаётся материал при помощи механизма подачи до соприкосновения с упором.

Основным движением таких станков является вращение шпинделя и движене подачи — перемещения суппортов поперечных. У некоторых моделей фасонно-отрезных оборудований имеется продольный суппорт, который перемещается вдоль оси шпинделя и позволяет сверлить отверстия.

Продольного точения

Это оборудование предназначено для изготовления в большом количестве элементов из бунта или прутка малого диаметра, но длинных. Используется такое оборудование на предприятиях точной индустрии (приборостроение, часовое производство и прочие). Высокие требования к чистоте поверхности и точности деталей обусловили ряд конструктивных особенностей таких автоматов. Во вращающемся шпинделе закрепляется заготовка при помощи цангового патрона. По направляющим станины перемещается шпиндельная бабка, сообщая движение подачи заготовке относительно неподвижного резца, который закреплён в суппорте.

Суппорт резцу установочные перемещения при переходе на обработку ступени иного диаметра и движение поперечной подачи при фасонном обтачивании и отрезке. В станке есть суппорт сбалансированного типа и два или три вертикальных суппорта. Суппорт сбалансированного типа несёт два резца и совершает вокруг оси, которая закреплена в кронштейне, качательное движение. Чтобы увеличить жёсткость системы, пруток (заготовка) перемещается в люнетной втулке. Нарезание резьбы, развёртывание, зенкерование, сверление могут осуществляться с помощью специальных приспособлений, которые устанавливаются напротив обрабатываемой заготовки.

Часто шпиндели этих приспособлений имеют независимый привод для поступательного и вращательного движений.

Токарно-револьверные

Эти приспособления представляют собой токарно-револьверные станки, которые предназначаются для производства деталей сложной формы. Эти автоматы в основном рассчитаны на выполнение работ из прутка, но некоторые модели могут выполнять и обработку штучных изделий. Пруток закрепляется во вращательном шпинделе.

Револьверная головка совершает автоматические перемещения, которые связаны с подачей продольной, включая автоматические повороты для замены инструментов. Поперечная подача осуществляется двумя или тремя суппортами. Принцип работы и конструкция такого оборудования изучается в лабораторных условиях.

Многошпиндельные автоматы

Это оборудование подразделяется на два вида:

- параллельного действия;

- последовательного действия.

Распределительный вал является характерной деталью в токарных полуавтоматах и автоматах. На нём монтируются кулачки различной формы и конструкции (в зависимости от назначения). Они управляют всеми вспомогательными и рабочими движениями станков через систему механических и иных связей.

Наиболее употребительными исполнениями кулачков являются такие:

- барабанные. Они предназначены для управления вспомогательными и рабочими движениями станков. Он представляет собой цилиндр, который снабжён накладными кулачками или фасонными выфрезерованными канавками;

- дисковые. Нужны для приведения рабочих органов полуавтоматов и автоматов в движение — суппортов и револьверных головок.

Диски с торцевыми накладными кулачками используются только для включения движений вспомогательных (поворотов револьверной головки, зажима и движения прутка и других). Диски имеют раздельную шкалу. Чаще всего она разделяется на сотые доли оборотов. Эта шкала необходима для установки кулачков в нужном месте.

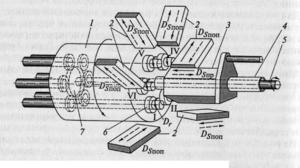

Многошпиндельные горизонтальные

Они нужны для обработки элементов из калиброванных прутков шестигранного, квадратного и круглого профилей, а также из труб при массовом и крупносерийном производстве различных отраслей машиностроения.

Основными технологическими операциями, которые выполняются на этом оборудовании, являются:

Все нужные движения в оборудовании происходят автоматически при помощи кулачков, которые располагаются на распределительном валу. При одном его обороте происходит полный комплекс движений механизмов устройства, который необходим для производства одного обрабатываемого элемента. Такой комплекс определяет цикл обработки, а время цикла — это период, за который производится один оборот распределительного вала.

В многошпиндельном горизонтальном прутковом устройстве шпиндели располагаются в шпиндельном блоке по окружности. Поперечные суппорты находятся с торца шпиндельного блока, а продольный суппорт может перемещаться на центральной гильзе. Шпиндели устройства получают через зубчатые колёса вращение от центрального вала. После того как готовое изделие отрезается, шпиндельный блок разворачивается на угол, который соответствует количеству шпинделей.

Через направляющие трубы вводится прутковый материал в отверстия шпинделей и закрепляются в цанговых патронах устройства. На каждой позиции последовательно осуществляется обработка каждого элемента. Все заготовки находятся в обработке одновременно. На последней позиции производят отрезку готового изделия. Поперечные суппорты обслуживают каждую позицию. Суппорт продольный может обслуживать все позиции. Могут на нём находиться державки с независимым друг от друга и от продольного суппорта приводом продольной подачи.

А ещё на нём могут размещаться инструментальные шпиндели для сверлильного инструмента с независимой скоростью вращения от рабочих шпинделей. Бесступенчато осуществляется регулирование величины ходов поперечных и продольного суппортов.

Токарные многошпиндельные полуавтоматы изготавливают аналогично многошпиндельным автоматам в вертикальном и горизонтальном положениях. Отличаются такие полуавтоматы тем, что на них штучные заготовки обрабатываются в патронах, а загрузка заготовок производится при помощи загрузочного устройства или вручную. У полуавтомата многошпиндельного имеется гидропривод, который нужен для зажима в патронах заготовок. В полуавтоматах шести- и восьмишпиндельных поперечных суппортов установлено только пять, а на загрузочных позициях суппорты отсутствуют.

В позициях загрузочных установлены приспособления для выключения и включения вращения шпинделя и зажима в патроне заготовки. В полуавтоматах нет механизма зажима прутка и его подачи.

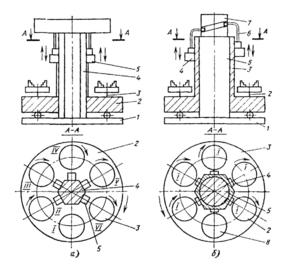

Многошпиндельные вертикальные полуавтоматы необходимы для обработки в патронах, а реже — в центрах, элементов сравнительно небольшого размера в крупносерийном производстве. Вертикальные многошпиндельные полуавтоматы по принципу работы могут подразделяться на такие типы:

- параллельного действия;

- последовательного действия.

В шестишпиндельном полуавтомате с последовательным действием на основании установлена колонна, около которой стол с шестью шпинделями периодически поворачивается. Пять шпинделей одновременно обслуживают пять суппортов с режущим инструментом. Готовую деталь снимают в загрузочной позиции, а вместо неё ставят новую. Шпиндели получают вращение после поворота стола на шестую часть оборота, а готовую деталь вновь снимают на исходной позиции и устанавливают новую.

Время цикла работы подобных полуавтоматов состоит из времени, которое требуется для выполнения холостых ходов и обработки самой трудоёмкой позиции (установка новой заготовки, фиксация детали и стола, поворот).

В полуавтоматах параллельного действия установлена вертикальная неподвижная колонна на основании. Около неё вращается непрерывно стол, несущий шпиндели и шестигранная гильза с шестью суппортами, которая представляет собой карусель — единое целое. Суппорты при повороте гильзы перемещаются по направляющим, установленным вертикально, от неподвижного барабана, с которым их связывают тяги. На каждом шпинделе, который проходит загрузочную зону, за один оборот завершается обработка детали. Здесь выключается автоматически вращение шпинделя, деталь освобождается от зажима, суппорт уходит в верхнее положение, готовая деталь снимается, а новая вставляется.

Вся история техники представляет собой борьбу за постепенное освобождение человека от непосредственного участия в процессе производства.

Производственные функции, выполняемые человеком в процессе труда, распределяются на четыре основные группы:

1) энергетические (приложение усилий для выполнения работы);

2) технологические (использование орудий труда для изменения формы, состава, структуры предмета труда);

3) функции управления рабочей машиной

4) контрольно-регулирующие (контроль, регулирование, программирование процесса). Первые три группы функций должны осуществляться человеком при каждом рабочем цикле, т.е. при изготовлении каждого изделия, а контрольно-регулирующие функции являются внецикловыми и могут осуществляться лишь периодически.

Замена непосредственных производственных функций человека техническими средствами закон развития производительных сил. Каждый раз, когда происходит интенсивная замена тех или иных функций человека в процессе труда техническими средствами, наблюдаются коренные сдвиги в развитии производительных сил, что свидетельствует о технической революции.

Первоначально орудие труда инструмент присоединялся к органам человеческого тела, делая их длиннее, сильнее и т.п., Промышленная революция, связанная с распространением машин, началась, как указывал К. Маркс, с исполнительного механизма, с момента, когда инструмент из рук рабочего перешел в рабочую часть машины. Рабочая машина “. заменяет рабочего, действующего одновременно только одним орудием, таким механизмом, который разом оперирует множеством одинаковых или однородных орудий и приводится в действие одной двигательной силой, какова бы ни была форма последней”. При этом также создается возможность использовать посторонний источник энергии (воду, пар или электричество) и значительно увеличить рабочее усилие, освободившись от энергетических функций.

На этом этапе человек еще участвует непосредственно в производственном процессе. Рабочие машины управляются человеком, а значит изделия изготовляются человеком при помощи машин, которые только облегчают труд и делают его более производительным.

В наше время вновь происходит техническая революция, выражающаяся переходом от машинно-фабричного к комплексно-автоматизированному производству, суть которого состоит в широком внедрении автоматических рабочих машин и их систем. При этом человек полностью освобождается от функций управления машиной при каждом рабочем цикле; он уже не прикован к машине, работающей известные периоды времени самостоятельно; Изделия изготовляются самой машиной, а за человеком остаются только функции контроля, наблюдения, регулирования и программирования процесса производства (внецикловые функции). Этот этап представляет уже начальную ступень автоматизации производства.

Новые машины и аппараты облегчают и заменяют физический труд человека, колоссально увеличивают силу его рук, неизмеримо повышают остроту его органов чувств. Однако до недавнего времени почти все, даже наиболее совершенные, механизмы и приборы предназначались для выполнения весьма разнообразных, но только исполнительных функций; Область умственной деятельности, психика, сфера логических функций человеческого мозга казались совершенно недоступными механизации.

Автоматические рабочие машины и системы автоматических машин можно разделить на следующие виды.

Автомат это такая машина, на которой все работы неоднократно осуществляются без участия человека, т. е. автоматически.

Полуавтомат отличается от автомата тем, что он автоматически выполняет только один рабочий цикл и для его повторения требуется вмешательство рабочего.

1. НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Станки токарной группы, работающие в автоматическом и полуавтоматическом режимах, предназначаются для обработки разнообразных поверхностей тел вращения из штучных или прутковых заготовок. Здесь широко используются высокоэффективные технологические способы обработки элементарных поверхностей: обработка широкими резцами с поперечной подачей, обтачивание фасонными резцами наружных и внутренних поверхностей, применение резьбонарезных головок и т. д. Применяется концентрация обработки заготовки несколькими инструментами одновременно: двумя и более резцами, резцами и сверлом и т. п. Сочетание указанных н других приемов позволяет быстро и точно вести обработку, Вместе с тем все эти инструменты должны вступать в работу в нужный момент, а одновременно работающие инструменты должны быть определенным образом расположены. Для обеспечения этого требуются дополнительные затраты времени и материальных средств, что делает рациональным использование подобного оборудования лишь при достаточно большой программе выпуска, г. е. в условиях массового, крупносерийного и серийного производства. В этих случаях сокращение времени обработки заготовок по сравнению с временем обработки на универсальных станках вполне компенсирует затраты на наладку автомата или полуавтомата и сокращает трудовые затраты на изготовление партии деталей.

Одношпиндельные автоматы и полуавтоматы относят по классификации ЭНИМС к первому типу, а многошпиндельные ко второму типу станков первой (токарной) группы, что находит отражение в обозначении моделей этих станков: 1112, 1Б125, 1Д118, ПОЗА, 1Ш6П, 1А225-6, 1К282, 1А240П-8, 1265М-8, 1283 и т. п.

При изготовлении любых одинаковых деталей на данном станке может быть выделен так называемый рабочий цикл, т. е. периодическая повторяемость отдельных действий и движений. Здесь непосредственное воздействие исполнительного механизма на объект обработки чередуется с действиями, не приводящими к изменению формы, свойств и размеров заготовки. Таким образом, время рабочего цикла Т можно разделить на время рабочих ходов tр и время холостых ходов tх:

T=tр+tх.

За время рабочего цикла автомат или полуавтомат, как и любой другой металлорежущий станок, обрабатывает одну деталь. Способ осуществления рабочего цикла характеризует станок как автомат, полуавтомат или обычный станок, действующий с рабочим-оператором.

Автоматом называется самоуправляющаяся рабочая машина, которая самостоятельно, без вмешательства человека осуществляет все действия рабочего цикла и нуждается лишь в наладке для выполнения заданного технологического процесса и периодическом контроле. Если для повторения рабочего автоматического цикла требуется вмешательство рабочего (чаще всего для загрузки-выгрузки заготовок, деталей), то такой станок называется полуавтоматом.

Токарные автоматы и полуавтоматы классифицируют по ряду признаков: степени универсальности, расположению шпинделей и их числу, виду заготовки и т. д. По виду заготовки разделяют станки, обрабатывающие отдельные заготовки или пруток: патронные (штучная заготовка) и прутковые. Различают одно- и многошпиндельные автоматы и полуавтоматы с горизонтальным и вертикальным расположением шпинделя (шпинделей). В ряде случаев используют автоматы или полуавтоматы узкого назначения, например, для обработки шеек коленчатых или распределительных кулачковых валов либо колец подшипников и других поверхностей или деталей. Другие автоматы и полуавтоматы позволяют обрабатывать широкую номенклатуру поверхностей и деталей это станки-автоматы универсального вида.

По характеру выполняемой работы различают автоматы, выполняющие фасонно-отрезные, фасонно-продольные и токарно-револьверные работы. Фасонно-отрезные автоматы обрабатывают вращающуюся заготовку (пруток) резцами, перемещающимися по радиусу заготовки или касательно к ней, т. е. перпендикулярно к ее оси. Фасонно-продольные автоматы обтачивают вращающуюся и поступательно движущуюся заготовку (пруток) резцами, перемещающимися по ее радиусу. Сочетание этих движений позволяет обрабатывать фасонные детали большой длины. Револьверная обработка вращающейся заготовки (прутка) проводится последовательно рядом инструментов, закрепленных в револьверной головке.

В наименовании станка отражаются основные признаки классификации: токарно-револьверный одношпиндельный прутковый автомат, токарный одношпиндельный автомат продольного точения, токарный шестишпиндельный горизонтальный прутковый автомат, токарный восьмпшпиндельный вертикальный полуавтомат, токарно-копировальный полуавтомат для обработки профиля кулачков распределительного вала специализированный и т. п.

2. ОСНОВНЫЕ УЗЛЫ И РАБОЧИЕ ДВИЖЕНИЯ ТОКАРНЫХ ОДНОШПИНДЕЛЬНЫХ ПОЛУАВТОМАТОВ И РАБОТЫ, ВЫПОЛНЯЕМЫЕ НА НИХ

Одношпиндельные токарные полуавтоматы выпускаются с горизонтальным или реже вертикальным расположением оси шпинделя. Часто они относятся в группе токарных станков к седьмому или восьмому типу (соответственно многорезцовые и специализированные станки), что отражается в обозначении модели станка: 1712, 1708, 1А720 и т. д. Все полуавтоматы являются многорезцовыми станками, и общее число инструментов может доходить в наладке до нескольких десятков. Однако на некоторых полуавтоматах, относящихся к копировальным, основной профиль детали образуется только одним резцом, а подрезание торцов и прорезание канавок еще одним или несколькими резцами. Все полуавтоматы этого типа делят, на три вида: многорезцовые, копировальные и многорезцово-к

Автоматом называется станок, в котором автоматизированы все основные и вспомогательные, движения, необходимые для выполнения технологического цикла обработки заготовок, включая загрузку и выдачу обработанной детали. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей.

Полуавтоматом называется автоматический станок, в котором часть движений неавтоматизирована. В большинстве случаев это движения, связанные с загрузкой и снятием заготовок.

Токарные станки и полуавтоматы применяют для обработки деталей сложной конфигурации с помощью большого количества инструментов. Они подразделяются: по назначению — на универсальные и специализированные; по виду заготовки — на прутковые и патронные; по количеству шпинделей — на одношпиндельные и многошпиндельные; по расположению шпинделей — на горизонтальные и вертикальные.

Из автоматов и полуавтоматов наибольшее распространение получили станки с кулачковым приводом. Автоматическое управление циклом этих станков осуществляется с помощью распределительного (кулачкового) вала. Обычно за один оборот вала происходит полный цикл обработки детали.

Автоматы можно разделить на три группы. Первая группа, Вторая группа, Третья группа

Горизонтальные одношпиндельные токарные полуавтоматы делятся на многорезцовые, копировальные и многорезцово-копировальные.

Многорезцовые токарные полуавтоматы

На рис. 11.1. приведена схема работы многорезцового полуавтомата. Обработка заготовки 2 ведется несколькими одновременно работающими резцами, установленными на продольном 12 и поперечном 3 суппортах. Одновременная работа большого числа резцов, каждый из которых обрабатывает свой участок заготовки, позволяет получить деталь заданных формы и размеров путем простейших и коротких циклов работы суппортов и, следовательно, значительно сократить время обработки. Снятие детали, установку заготовки, ее зажим в патроне или в центрах передней 1 и задней 4 бабок, а также пуск станка производят вручную. Подвод суппортов с резцами, обработка заготовки, возврат суппортов в исходное положение и остановка станка производятся автоматически.

Продольный суппорт 12 перемещается вместе с планками 6 и 8 относительно неподвижной линейки 10. При этом ролик 7 суппорта перекатывается по рабочей поверхности линейки 10 и постоянно прижимается к ней пружинами 11. Цикл работы продольного суппорта следующий: 1) быстрый подвод суппорта к заготовке (участок а — б); 2) врезание резцов при перемещении ролика 7 по конусной поверхности линейки 10 (участок б — в); 3) обтачивание заготовки при рабочей подаче (участок в — г); 4) отскок суппорта назад в поперечном направлении (участок г — д); 5) быстрый отход суппорта в исходное правое положение (участки д — е, е — и, и — к); 6) перемещение суппорта вперед в первоначальное рабочее положение (участок к — а ).

Разработка конструкции и технология изготовления приспособления .

. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ, .1 Обоснование разработки работы Создание надежных агрегатов . обработку с использованием специального устройства электроконтактной обработки (ЭКО), подвешивающегося на правый суппорт станка и чистовой обработки . диаметр обрабатываемой заготовки, мм Наибольшая высота обрабатываемой заготовки (от зеркала . 3000А, а при обработке наплавленных участков всплески до 4000…5000А) .

Рис. 11.1. Схема работы многорезцового полуавтомата

Отскок суппорта в конце обработки (примерно на 1 мм) и возврат его в первоначальное положение в конце отхода назад (участки траектории г — д и к — а) осуществляются с помощью планок 6 и 8. Обе планки перемещаются вместе с суппортом, при этом планка 6 может перемещаться относительно суппорта в продольном направлении. В начале работы суппорта обе планки установлены относительно друг друга так, что соприкасаются выступами (как показано на рисунке).

В конце обтачивания планка 6 подходит к упору 9 и смещается им относительно планки 8 вправо, в результате чего, ее выступы устанавливаются против впадин планки 8.

Суппорт 12 вместе с роликом 7, линейкой 10 и планкой 8 под действием пружины 11 отскакивает назад на глубину впадины планки 5. В результате этого резцы при отходе суппорта вправо не касаются обработанной поверхности детали. После возвращения суппорта в исходное правое положение планка 6 касается второго упора 5 и смещается им влево в первоначальное положение, т. е. ее выступы устанавливаются опять против выступов планки 8. В результате суппорт с резцами, линейка 10 и планка 8 устанавливаются в первоначальное рабочее положение (точка а).

Многорезцовый токарный полуавтомат мод. 1Н713 предназначен для высокопроизводительной черновой и чистовой обработки в условиях серийного и массового производства заготовок шестерен, валов, колец, фланцев и других деталей в патроне или центрах при помощи многорезцовой наладки или копира. Станок можно встраивать в автоматические линии.

Техническая характеристика станка

Общий вид станка с органами управления показан на рис. 11.2. На нижней станине 1 установлена передняя бабка 2 с механизмом главного движения и шпинделем 4. По продольным направляющим нижней станины можно перемещать заднюю бабку 15, а по поперечным направляющим — поперечный суппорт 7 с механизмом подач. На верхней станине 13 закреплена коробка подач 5 продольного суппорта 8, который перемещается по направляющим станины. На передней панели бабки расположен щиток 6 с кнопками управления станком. Справа от продольного суппорта смонтированы передвижной кронштейн копирной линейки 12, командоаппарат 11 для управления циклом работы продольного суппорта и передвижной упор 20 для установки в рабочее положение линейки отскока продольного суппорта. Квадратными рукоятками 9 и 17 настраивают соответственно ползуны продольного 8 и поперечного 7 суппортов. Педалью 16 управляют работой пневмосистемы задней бабки. Ременная передача механизма главного движения закрыта кожухом 3. Электрооборудование станка расположено в шкафу 14, а пневмоаппаратура — в корпусе станины 1. Электродвигатель главного движения находится внутри станины под передней бабкой.

Рис. 11.2. Многорезцовый полуавтомат мод. 1Н713.

Образование фасонной поверхности детали при обработке заготовки на копировальном полуавтомате осуществляется одним резцом, установленным в копировальном суппорте. Принцип действия гидравлических копировальных устройств основан на применении следящих золотников.

На рис. 11.3. показана принципиальная схема гидравлического привода суппорта токарно-копировальных полуавтоматов. Копировальный суппорт 1, имеющий поперечное перемещение, жестко связан с корпусом 2 следящего золотника и со штоком поршня неподвижного гидроцилиндра 3 поперечной подачи. Продольная подача салазок суппорта осуществляется с помощью гидроцилиндра 4. Плунжер 9 следящего золотника, прижимается пружиной к рычагу 5, наконечник которого (щуп) находится в контакте с неподвижным шаблоном или эталонной деталью. Таким образом, рычаг 5 удерживает плунжер золотника в определенном положении относительно копира. При перемещении щупа вверх или вниз плунжер получит такое же перемещение.

При смещении плунжера вверх масло от насоса 10 по трассам VIII и I поступает в среднюю полость корпуса 2, а затем по трассе II — в нижнюю полость цилиндра 3, и поршень вместе с суппортом 1 получит движение в том же направлении, что и плунжер. Вместе с суппортом будет перемещаться и корпус 2 золотника, который в результате займет первоначальное положение относительно плунжера (как показано на схеме).

Подача масла через золотник прекратится, и суппорт остановится. То же произойдет при перемещении плунжера золотника по шаблону вниз.

Таким образом, перемещение щупа, а вместе с ним и плунжера вверх или вниз вызывает такое же перемещение поршня гидроцилиндра и связанного с ним суппорта 1 с резцом. Поэтому резец, повторяя движение щупа, будет обрабатывать деталь по профилю копира. Масло, вытесняемое из верхней полости цилиндра 3 (при движении поршня вверх) или из его нижней полости (при движении вниз), идет по трассам III или II , затем через крайние выточки в корпусе золотника поступает в трассу V или IV , далее — в трассу VI и через дроссель 8 сливается в бак.

В процессе обработки, помимо поперечного перемещения салазок (одна координата), сообщается и продольное перемещение каретке суппорта (другая координата).

При этом масло от насоса 10, пройдя по трассам- VIII , I и IX , через распределительное устройство (на схеме не показано) подается в правую полость цилиндра 4, и шток поршня перемещает каретку суппорта влево. Масло из левой полости цилиндра по трассе X через автоматический регулятор скорости 6 и дроссель 7 сливается в бак. Таким образом, резец может получать движение подачи по двум координатам. Результирующая подача резца определяется величиной проходных сечений дросселей 7 и 8, первый из которых регулирует скорость продольной подачи, а второй — поперечной. Клапан 11 предохраняет систему от перегрузки и отводит излишки масла в бак.

| Рис. 11.3. Схема следящего гидрокопировального привода | Рис. 11.4. Схема работы токарно-копировального полуавтомата |

По принципу работы эти станки (рис. 11.4.) во многом похожи на копировальные полуавтоматы. Обработка основного профиля заготовки 12, устанавливаемой в центрах шпиндельной и задней бабок, производится резцом 11 копировального суппорта, При этом обработку можно производить как одним резцом, так и блоком резцов (до шести-восьми), или же резцами с двух накладных копировальных суппортов с независимым управлением каждым суппортом по отдельному копиру.

Операции по проточке канавок, подрезке торцов и другие выполняются резцами поперечного суппорта 10, который в отличие от суппорта копировальных полуавтоматов выполнен в виде отдельного узла с самостоятельным приводом. Это позволяет при использовании двух поперечных суппортов обеспечить их независимую работу.

Продольная (задающая) подача каретки 7 копировального суппорта в этих полуавтоматах механическая и производится с помощью передачи ходовой винт — гайка. Гайка этой передачи жестко закреплена на каретке 7 . При реверсировании ходового винта 1 копировальный суппорт перемещается влево или вправо.

Поперечное перемещение верхней части б копировального суппорта осуществляется однокоординатной гидравлической следящей системой, управляемой от копира 2. Верхняя часть суппорта, как и в копировальных полуавтоматах, жестко соединена с гидроцилиндром 4, а неподвижный поршень 3 посредством штока 5-е продольной кареткой суппорта. Перемещение поперечного суппорта и пиноли задней бабки 8 осуществляется также гидроприводом, однако здесь суппорт 10 связан непосредственно с поршнем 9 гидроцилиндра.

Техническая характеристика станка

Наибольший диаметр обрабатываемой детали, мм :

Наибольшая длина обрабатываемой детали, мм ………………………………………….71,0

Пределы частот вращения шпинделя, об/мин ……………………………………..125 — 1250

Пределы продольных подач копировального суппорта, мм/об …………….0,08 — 2,0

Пределы подач поперечного суппорта, мм/мин ………………………………………..10 — 45

Мощность электродвигателя главного движения, кВт …………………………………..22

На рис. 11.5. представлен общий вид полуавтомата. Станина в левой тумбе имеет шпиндельную бабку с коробкой скоростей 1. По верхним направляющим 6 станины перемещается в продольном направлении каретка копировального суппорта 4, имеющего поперечные салазки 3 с резцедержателем. В нижней части станины расположены направляющие 7 с подрезным (поперечным) суппортом 2. В левой тумбе размещены также электродвигатель, тормозное устройство и аппаратура электроавтоматики, в правой — гидравлический привод и панели управления. На правой стороне станины установлена задняя бабка 5 . Копировальный и подрезной суппорты расположены под углом 60° к основанию станка, что обеспечивает свободный сход стружки и удобство наладки. Конструкция станка допускает установку его в автоматическую линию.

Кинематическая схема станка представлена на рис. 11.6. Главное движение осуществляется от электродвигателя 1 через ременную передачу 2, 3, четырехступенчатую коробку скоростей 4, 10 и гитару скоростей а- b , ременную передачу 11-12, вал V , колеса 13-17 или 14-18. Привод суппортов и пиноли задней бабки — гидравлический. Продольную подачу копировального суппорта 71 осуществляет винтовая пара 41-42, а поперечное перемещение его салазок 70 — гидроцилиндр 69. Шуп, находящийся в контакте со штоком следящего золотника (на рисунке не показаны), упирается в эталонную деталь 66, закрепленную в центрах бабок 65 и 68. Поперечную подачу поперечный (подрезной) суппорт 74 получает от гидроцилиндра 75.

Рис. 11.5. Полуавтомат мод. 1713

Копировальный суппорт (рис. 11.7.) состоит из двух основных частей — каретки 1 и ползуна 2. Каретка перемещается по направляющим станины с помощью винтовой пары. Перемещение ползуна по каретке под углом 60° к оси центров станка осуществляется гидроцилиндром, поршень 3 которого через шток 4 жестко соединен с кареткой, а корпус 5 — с ползуном.

Перемещение ползуна к оси центров при отсутствии копира на станке ограничивается упором 6, воздействующим на золотник гидрощупа через его рычаг. Упор перемещается по штанге 7 вручную или вместе со штангой при помощи лимба 9 с ценой деления 0,015 мм (лимб показывает перемещение ползуна перпендикулярно оси центров) и фиксируется на штанге винтом 8. Гидрощуп крепится к корпусу гидроцилиндра. К каретке крепятся левый 10 и правый 11 кожухи, предохраняющие направляющие станины от попадания на них стружки и охлаждающей жидкости.

Механизм установки копира (рис. 11.8.) имеет левую 1 и правую 5 стойки, соединенные между собой скалкой 4, которая лежит на шарикоподшипниках. На скалке расположены левая 12 и правая 6 бабки, центрах которых устанавливается линейка 14, несущая копир или эталонную деталь. Поворотом маховика 18 с лимбом, цена деления которого 0,02 мм, левая стойка смещается, поворачивая скалку; при этом подымается или опускается копир или эталонная деталь.

Рис. 11.6. Кинематическая схема станка мод. 1713

Рис. 11.7. Копировальный суппорт полуавтомата мод. 1713

Центр 11 левой бабки перемещается поворотом маховика 17 с лимбом. Цена деления которого 0,0075 мм, чем и осуществляется окончательная установка копира в продольном направлении по отношению к изделию. Центр 7 правой бабки прижимается пружиной к копирной линейке. После установки копира в требуемом положении центр правой бабки фиксируется сухарями 25 и 26 с помощью винта 21.

При обработке изделий по эталонной детали копирную линейку снимают, а в центры устанавливают эталонную деталь. При этом центровые бабки смещаются по скалке в требуемом положении и фиксируются сухарями 23 и 24 с помощью винта 22.

Размеры токарных полуавтоматов характеризуются диаметром и длиной обрабатываемых деталей: наибольший диаметр последних колеблется от 160 до 800 мм, длина — от 100 до 2800 мм.

Рис.11.8. Механизм установки копира

- Расскажите назначении токарных автоматов.

- Из каких устройств состоят многорезцовые токарные полуавтоматы?

Где применяется токарно-копировальные полуавтоматы?

Примеры похожих учебных работ

Металлорежущие станки и инструменты

. сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. Одношпиндерный токарно-револьверный автомат модели 1Б140. Характеристика станка. Наибольший диаметр обрабатываемого прутка .

Модернизация токарного станка с ЧПУ модели 16К20Ф3С32 с целью обеспечения возможности .

. производительность обработки или контроля деталей сложной формы. Целью проекта является модернизация токарного патронно-центрового станка с ЧПУ мод. 16К20Ф3 с целью обеспечения возможности обработки поверхностей сложных форм. 3 Конструкторская часть .

Токарная группа станков

. модульной, дюймовой и питчевых резьб. Токарно-винторезный станок Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом . — 5 м [1] . Примечания Данный реферат составлен на основе .

Токарные станки, классификация резцов

. винт. Однако бывают станки без ходового винта. На таких станках можно выполнять практически все виды токарных работ, за исключением . 5 промежуточных колес можно перемещать по радиальному пазу, тем самым изменяя расстояние А между центрами колес .

Токарно-винторезный станок 16К

. станка: высоту центров над станиной для токарного станка, наибольший диаметр обрабатываемого прутка для токарно-револьверного станка . инструмент для токарной обработки При работе на токарных станках применяют различные режущие инструменты: резцы, .

Разработка технологического процесса ремонта узла станка модели 16к

. ремонта выполняют цеховые отделения. 1. Краткая характеристика, Токарно-винторезный станок 16к20: Токарно-винторезный станок 16к20 является универсальным, так как возможна быстрая переналадка станка на другой технологический . токарного станка по металлу .

Читайте также: