Тепловая обработка кормов реферат

Обновлено: 02.07.2024

Тепловая обработка паром проводится с целью улучшения вкусовых и питательных свойств корма, а также уничтожения болезнетворных бактерий.

При тепловой обработке кормов необходимо выдерживать температурный и временный режимы с тем, чтобы корм хорошо пропарился, размягчился и прошёл гарантированную стерилизацию. После обработки корм охлаждают до температуры 40 ?С.

Обработанный корм должен быть сразу же скормлен животным, так как он не подлежит длительному хранению. Кроме того, остывший корм плохо поедается животными.

При использовании машин и оборудования для тепловой обработки кормов особое внимание необходимо уделять технике безопасности. Аппаратура водогрейных и паровых котлов должна быть в исправном состоянии, не допускается перегрев воды и пара, работа без защитных и предохранительных устройств.

При тепловой обработке корма энергия расходуется на нагрев корма, аппарата и на тепловой эффект производственного процесса (растворение кристаллов, испарение, поджаривание и др.), а также на покрытие потерь теплоты в окружающую среду.

Для получения пара с целью использования его для тепловой обработки кормов, нагрева воды, обогрева животноводческих помещений, стерилизации молочного оборудования используют котлы-парообразователи КВ-300М; КВ-300МТ; КТ-500; Д-721А; КЖ-1500 и др.

Котлы-парообразователи КВ-300МТ и КЖ-1500 работают соответственно на твёрдом и жидком топливе.

Котёл-парообразователь КЖ-1500 – жаротрубный, дымогарный, трёхходовый, выполнен на одной раме и имеет блочное исполнение основных сборочных единиц. Он состоит из котла в сборе, блока водоподводки и питания, горелки с топливной аппаратурой, арматуры, дымохода, электрошкафа. Работает котёл на жидком топливе, обслуживается одним человеком.

Современные котлы-парообразователи комплектуют системами автоматизации и контроля их работы, противонакипными магнитными устройствами (для умягчения воды).

Машины и оборудование для тепловой обработки кормов по способу обработки делятся на кормозапарники, запарники-смесители, кормозапарочные агрегаты, варочные котлы и сушильные установки, а по способу выполнения технологического процесса – на аппараты периодического и непрерывного действия.

В хозяйствах корма запаривают в запарочных чанах, цилиндрических ёмкостях и изготовленных из местных материалов ящиках.

Существенный недостаток кормозапарников – неравномерное запаривание корма. Для получения высококачественного и однородного корма, его необходимо запаривать одновременно со смешиванием. Поэтому наибольшее распространение получили запарники-смесители С-2, С-7, С-12, ЗС-6, варочный котёл ВК-1.

Запарник-смеситель кормов С-12 служит для приготовления кормовых смесей влажностью 65. 80% из запаренных или сырых кормов, предназначенных для крупного рогатого скота, свиней и птицы.

Рабочий объём запарника-смесителя – 12 м 3 , что позволяет запаривать и смешивать как сочные корма, так и смеси из грубых стебельчатых кормов. Грубые корма перед запариванием измельчают до частиц размером 50 мм.

При работе смесителя лопасти одного вала перемешивают корм в сторону привода, а лопасти другого – к выгрузной горловине.

Пар подводится к парораспределителю с двух сторон внизу корпуса.

Запарник-смеситель кормов С-12:

- крышка смесителя;

- щит;

- система управления шнеком и задвижкой;

- зубчатые колёса;

- редуктор привода;

- натяжное устройство цепной передачи;

- натяжное устройство;

- левый

- и правый лопастные валы;

- парораспределитель;

- система управления парораспрееделителя.

Производительность при механизированной загрузке на приготовлении кормосмесей составляет: с запариванием – 5 т/ч, без запаривания – 10 т/ч. Производительность шнека при выгрузке кормосмесей – до 40 т/ч.

Запарники-смесители С-2, С-7, ВК-1 по конструкции аналогичны запарнику –смесителю С-12. В процессе эксплуатации запарники-смесители обязательно очищают и промывают от остатков кормов, которые удаляются из корпуса запарника самотёком.

Кормозапарочные агрегаты служат для подготовки кормов и кормовых смесей. Они обычно совмещают несколько технологических операций.

Картофелезапарочный агрегат АЗК-3 служит для мойки, измельчения и запаривания картофеля, а также для отделения примесей. Он может использоваться самостоятельно при закладке на силос запарного картофеля или в сотаве комплектов оборудования кормоцехов для приготовления кормовых смесей на свиноводческих фермах. Производительность при запаривании картофеля составляет 3 т/ч.

Кормоприготовительный агрегат ЗПК-4 используют для мойки, запаривания и разминания картофеля на свиноводческих фермах.

Технологический процесс кормоприготовительного агрегата следующий. Подлежащий обработке картофель подают в мойку 3 (см. схему), где он промывается и шнеком 5 направляется на распределительное устройство 9, равномерно укладывающее картофель по всему сечению запарочного чана 10. Пар подаётся через паровой коллектор 11. Запаренный картофель выгрузным шнеком 15 продавливается через ножи 14 и поступает к мяльному шнеку 13, который измельчает и выгружает приготовленную массу.

Агрегат работает с ковшом-транспортёром ТК-3 для подачи картофеля и парообразователем типа КВ-300М.

Производительность запарника 1000 кг/ч, мощность электродвигателя 4,4 кВт.

Особенности запаривания кормов с низкой влажностью. Классификация установок тепловой обработки кормов, требования к кормозапарникам. Расчет процесса периодического и непрерывного запаривания картофеля. Расчет производительности процесса запаривания.

| Рубрика | Сельское, лесное хозяйство и землепользование |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 17.07.2015 |

| Размер файла | 32,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МЕХАНИЗАЦИЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ КОРМОВ

1. Классификация запарников и требования к ним. Особенности запаривания кормов с низкой влажностью

2. Расчет процесса периодического запаривания картофеля

3. Расчет процесса непрерывного запаривания картофеля

1. Классификация запарников и требования к ним. Особенности запаривания кормов с низкой влажностью

Тепловой обработке подвергаются картофель, пищевые отходы, грубые и концентрированные корма. Цель обработки - повышение усвояемости и стерилизации.

Установки для тепловой обработки кормов можно классифицировать по следующим признакам:

1. По конструкции - запарочные чаны. Запарники-мялки, запарники-смесители (С-2; С-7; С-12; ВК-1; АПС-6); картофелезапарочные агрегаты (ЗПК-3; АЗК-3, F-405А).

2. По способу действия - периодического (ЗПК-4; все смесители) и непрерывного (АЗК-3, F-405А).

3. По источнику тепла - паровые, электрические.

4. По роду использования - стационарные (ЗПК-4; АЗК-3, все смесители) и передвижные (F-405А).

5. По режимам обработки - при режимном давлении и повышенном (обработка пищевых отходов, баротермокамеры для соломы).

6. По назначению - для картофеля, грубых кормов и пищевых отходов.

К кормозапарникам предъявляют следующие требования: возможность механизации загрузки и выгрузки продукта, равномерность прогрева всего продукта, минимальный расход энергии на запаривание, безопасность и удобство обслуживания, надежность работы, продукт не должен загрязняться посторонними примесями.

В настоящее время наибольшее распространение получили устройства, использующие в качестве теплоносителя пар. Для его производства промышленность выпускает котлы-парообразователи, работающие на жидком (КВ-200МЖ, КЖ-500, КЖ-1500, Д-721) и твердом топливе (КТ-500, КВ-300МТ, КТ-1000). Цифра в обозначении показывает производительность по нормальному пару в кг/ч. Все котлы работают при низком давлении, не превышающем 0,07 МПа.

Технологические схемы, по которым осуществляется тепловая обработка кормов, могут быть самыми разнообразными и зависят как от назначения агрегата, так и от зоотехнических требований на конечный вид продукта. Наиболее распространенные схемы: для картофеля - мойка > запаривание > мятие > охлаждение > смешивание; для грубых кормов > измельчение > добавление химреактивов > запаривание > выдержка > смешивание с другими компонентами, для кормовых смесей - измельчение > запаривание.

Если тепловой обработке необходимо подвергать сухой корм (солома, мякина, концентраты), его предварительно замачивают для повышения теплопроводности и ускорения процесса нагрева до заданной температуры.

Пусть нам необходимо увлажнять корм перед запариванием от влажности W0 до Wк. Тогда количество воды, которое нужно к нему добавить, составит

где W0 и Wк - начальная и конечная подставляются в относительных единицах;

· Рс - содержание сухого вещества в смачиваемом корме, %.

где Q - исходное количество обрабатываемого корма, кг.

Повышение влажности корма связано с увеличением расхода тепловой энергии на его обработку, поскольку нагревать до заданной температуры нужно будет не Q кг продукта, а еще и Рg кг воды. Поэтому увлажнение кормов должно быть минимальным.

Солому лучше всего пропаривать в рыхлом состоянии. Тогда пар свободно достигает каждой соломины и быстро ее нагреет. Выдерживать нагретую солому лучше в уплотненном виде, чтобы она не остывала быстро.

Концкорма лучше запаривать с непрерывным перемешиванием. При этом будет происходить быстрое и равномерное его прогревание.

Картофель имеет достаточную пористость для прохода пара, поэтому его запаривают в чанах, заполненных доверху. Образовавшийся при запаривании картофеля конденсат удаляют, так как он содержит вредное для здоровья животных вещество - соланин.

2. Расчет процесса периодического запаривания картофеля

Особенность процесса запаривания картофеля состоит в том, что пар, проходя в порах между клубнями, конденсируется на их поверхности и скорость его продвижения уменьшается. Таким образом, клубень, находящийся возле парораспределителя, начинает нагреваться сразу после пуска пара в чан, а находящийся в отдаленной точке чана - по прошествии определенного времени. При этом скорость распространения пара зависит от типа парового насадка (точечный, линейный или плоскостной), расхода пара и начальной температуры клубней. Продолжительность нагревания клубней зависит от их теплофизических характеристик, начальной и конечной температур клубня.

Продолжительность распространения пара на расстояние h при пуске из плоскостного насадка (фронт распространения пара - плоскость)

Продолжительность нагревания клубней от начальной t0 до заданной tr температуры

где F - поперечное сечение чана, м 2 ;

- длина (высота) запарочное чана при расположении парового насадка в его нижней части, м;

· с - насыпная плотность корнеклубнеплодов, кг/м 3 ;

· с - теплоемкость картофеля (3,8…2,1)·10 3 Дж/кг·град;

· tп - температура пара, 0 С;

· G - расход пара, кг/с;

· R - средний эквивалентный по объему радиус клубня, м;

· б - коэффициент температуропроводности клубня картофеля (0,10…0,12)·10 -6 м 2 /с;

· tг - температура готовности клубней, обычно равна 94…98 0 С;

· 0,75 - поправочный коэффициент, учитывающий неправильную форму клубня.

Естественно, что готовность массы картофеля определяется по готовности самого удаленного от места пуска пара клубня. Тогда общая продолжительность запаривания

Продолжительность загрузки картофеля в чан зависит от производительности вертикального загрузочного шнека Q2

V = F·H

- вместимость запарочного чана, м 3 .

Производительность вертикального шнека

где Д - диаметр шнека, м;

· d - диаметр вала, м;

· k3 - коэффициент заполнения шнека (0,3…0,4);

· хоср- средняя скорость материала вдоль оси шнека, по экспериментальным данным Куцына Л.М.

где S - шаг шнека, м;

· n - частота вращения шнека, мин -1 ;

· m - опытный коэффициент, при S/D = 0,5…0,6 и n = 200…300 мин -1 , m = 1,5…1,8. Большим значениям S и n соответствуют меньшие значения m.

Продолжительность выгрузки запаренного картофеля

где Q3 - производительность

где ц - коэффициент наполнения поперечного сечения шнека, при выгрузке запаренного картофеля из чана ц=1.

Производительность картофелезапарочного агрегата периодического действия

где цr - коэффициент заполнения запарочного чана, цr = 0,9…0,95.

Эту формулу можно записать представить в таком виде:

запарник картофель корм

где Q1 - производительность процесса запаривания

Как видно из формулы, общую производительность агрегата можно увеличить, увеличивая производительность отдельных процессов.

Производительность процесса запаривания можно увеличить только за счет сокращения времени заполнения паром чана , что возможно за счет увеличения производительности парообразователя, поскольку зависит только от свойств клубней и температуры насыщенного пара.

Производительность загрузочного и выгрузного шнеков можно увеличить только за счет частоты их вращения. Конструктивные параметры можно изменять лишь при разработке нового агрегата.

При разработке новых картофелезапарочных агрегатов необходимо стремиться, чтобы удельная поверхность чана, отнесенная к единице объема, была минимальной. При этом будут и минимальные потери тепла через стенки чана. Этому условию удовлетворяет сфера. Однако в конструктивном выполнении это не самое удачное решение. Поэтому чан изготавливают цилиндрическим, стараясь выполнить соотношение Н : Д = 1.

Формулу производительности агрегата можно представить в таком виде:

Если в общем случае принять Н = Д, то

Общее количество тепла на запаривание

Количество тепла на нагрев продукта до температуры готовности

Количество тепла на нагрев стенок чана

где Mr - масса нагреваемой части чана;

· сr - теплоемкость материала, из которого сделан чан для стали сr = 460 Дж/кг. град.;

· tr - температура нагрева чана;

· tr - температура, до которой успеет охладиться чан за время загрузки и выгрузки очередной порции продукта, если происходит разовое запаривание, то

Количество потерь тепла через стенки чана:

где Fr - наружная поверхность чана, м;

trср - средняя температура поверхности чана за время полного цикла запаривания;

tв - температура окружающего воздуха;

б - коэффициент теплоотдачи от поверхности чана к окружающему воздуху, в закрытом помещении б = 10…60 Вт/м 2 ·град.

Количество тепла, уходящее с конденсатом:

где cв - теплоемкость конденсата (воды), 4,19 КДж/кг;

· tв - температура воды, поступающей в парообразователь;

· tк - средняя температура конденсата, в начале запаривания

в конце запаривания

· Uуд - удельный расход пара на запаривание, для существующих картофелезапарочных агрегатов Uуд = 0,17…0,22 кг/кг.

Расчетным путем удельный расход пара определяется по формуле:

где i - теплосодержание пара, Дж/кг.

Коэффициент полезного действия использования тепла запарником

3. Расчет процесса непрерывного запаривания картофеля

Скорость движения клубней в чане

Производительность процесса непрерывного запаривания

Расход пара, потребный на проведение процесса

Чтобы определить полный расход пара, необходимо учесть потери тепла через стенки запарника Wз. Расход пара на нагрев стенок запарника можно не учитывать, так как это происходит лишь в начале процесса. Тепло конденсата картофелю практически не отдается, т.к. конденсат стекает в нижнюю часть чана, где клубни имеют температуру готовности.

Удельный расход пара

Если задана производительность агрегата, то можно определить его размеры. Например, при

где для агрегатов непрерывного действия длина агрегата принимается в 1,5…2 раза больше диаметра (Kr = 1,5…2). Это необходимо для более равномерного пропаривания и оседания клубней в чане.

Производительность выгрузного шнека должна быть равна производительности процесса запаривания. Поскольку последняя зависит от размера клубней и его теплофизических свойств, на приводе выгрузного шнека ставят вариатор.

Как упоминалось, паровые насадки могут изготавливаться плоскостными, линейными и точечными. Плоскостные обеспечивают впуск пара в чан по всей площади его поперечного сечения (фронт распространения - плоскость), линейные обеспечивают впуск пара от линии (перфорир. трубы) равномерно во все стороны на всей длине трубы (фронт распространения - цилиндр), точечные обеспечивают впуск пара из точки (торец трубы) (фронт распространения - сфера). Каждый тип парового насадка имеет свое преимущественное и целесообразное применение. Плоскостной - в агрегатах непрерывного действия, и линейный - в цилиндрических чанах периодического действия с установкой по оси цилиндра на всю его длину, точечный - в больших емкостях периодического действия, имеющих произвольную форму.

При любых типах насадок отверстия в них (кроме точечных) должны располагаться равномерно, а их общая площадь должна быть не меньше диаметра парового насадка

где m - число отверстий в паровом насадке.

Во избежание излишних гидравлических потерь при движении пара по трубам, его скорость не должна превышать хп = 25…30 м/с. Тогда диаметр паропровода определяется из выражения

где сп - плотность пара при данном давлении и температуре.

1. Терпиловский К.Ф. Механизация процессов тепловой обработки кормов. - Мн.: Ураджай, 2003.

Подобные документы

Описание процессов механизации операций на свиноводческой ферме. Операция приготовления кормов. Механизация раздачи кормов, поения свиней, удаления навоза. Зоотехнические требования, предъявляемые к дробилкам кормов. Расчет экономической эффективности.

курсовая работа [482,3 K], добавлен 07.04.2016

Расчет генерального плана откормочной свинофермы на 6000 голов, вместимости навозохранилища. Зоотехнические требования к подготовке кормов. Распределение суточного рациона по отдельным дачам и максимальных разовых порций. Расчет технологической карты.

курсовая работа [79,6 K], добавлен 21.05.2013

Структура поголовья овцефермы, пастбищно-стойловая форма содержание овец. Выбор рациона кормления, расчет суточного и годового количества кормов. Оценка эффективности проекта механизации технологического процесса приготовления грубых кормов на ферме.

курсовая работа [93,0 K], добавлен 17.05.2011

Правила правильной организации кормления телят. Особенности пищеварения новорожденного теленка. Характеристика кормов. Нормированное питание молодняка крупного рогатого скота. Механизация приготовления кормов. Механизация раздачи кормов для скармливания.

презентация [3,0 M], добавлен 08.12.2015

Природно-климатическая характеристика хозяйства. Организационно-экономические условия сельскохозпредприятия. Урожайность сельскохозяйственных культур. Технология кормления крупного рогатого скота. Механизация подачи и дозировки кормов, проект дозатора.

Тепловая обработка применяется для повышения качества продуктов и кормов. К тепловой обработке относят: Объемный ввод тепловой энергии в продукт — в электрическом поле высокой частоты (диэлектрический). Однако удельные затраты мощности на тепловую обработку очень велики и достигают 75—100 кВт • ч/т. Процессы сушки весьма энергоемки, имеют невысокий КПД (большой расход электрической энергии). При… Читать ещё >

Электротепловая обработка сельскохозяйственных продуктов и кормов ( реферат , курсовая , диплом , контрольная )

В сельскохозяйственном производстве важнейшее значение имеют удлинение сроков сохранности и повышение качества продуктов и кормов. Это достигается следующими основными путями [ 131:

- — сушкой;

- — тепловой обработкой и созданием условий хранения (микроклимат).

При сушке подвод теплоты возможен как через поверхность, так и объемным путем.

Поверхностный электронагрев осуществляется:

- — конвективным;

- — контактным;

- — терморадиационным путем.

Объемный ввод тепловой энергии в продукт — в электрическом поле высокой частоты (диэлектрический).

Процессы сушки весьма энергоемки, имеют невысокий КПД (большой расход электрической энергии).

Для сушки зерна и активного вентилирования сена используются такие установки, как электрокалориферы. Удельные затраты мощности на сушку зерна — 60—1000 кВт • ч/т. Для активного вентилирования сена удельные затраты мощности — 3—5 кВт • ч/т ("https://referat.bookap.info", 13).

Тепловая обработка применяется для повышения качества продуктов и кормов. К тепловой обработке относят:

- — варку;

- — обжаривание;

- — стерилизацию овощей и фруктов;

- — пастеризацию молока, соков, вин;

- — запаривание кормов.

Практически во всех существующих аппаратах для тепловой обработки продуктов и кормов используются промежуточные теплоносители — пар, вода, воздух, минеральные масла, жиры и т. д.

Электротепловая обработка кормов:

- — запарка и варка овощей;

- — подогрев молока и обрата для телят;

- — термохимическая обработка грубых кормов;

- — подогрев мелассы.

Однако удельные затраты мощности на тепловую обработку очень велики и достигают 75—100 кВт • ч/т.

В настоящее время для тепловой обработки кормов в основном используют промежуточные теплоносители — воду или пар, получаемые в водогрейных или паровых котлах. Вода или пар подаются в кормозапарники, варочные котлы или теплообменные аппараты. Электрокотел выбирают в зависимости от погребной производительности.

Ведутся разработки прямого способа электронагрева жидких и полужидких кормов, преимуществами которого являются высокая производительность и повышенный КПД аппаратов.

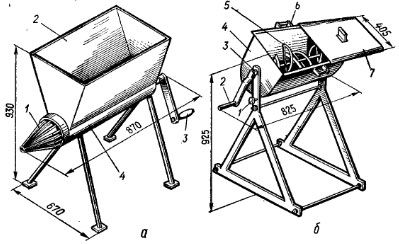

Технические средства для тепловой обработки кормов в приусадебных и фермерских хозяйствах выпускаются двух типов - работающие на твердом топливе и на электроэнергии. Твердое топливо (дрова, уголь, торф, брикеты) - традиционный и наиболее доступный вид топлива. Поэтому кормовароч-ные котлы и кормозапарники, работающие на нем, пользуются широким спросом.

При варке и запаривании кормов термически обрабатываются разные кормовые материалы и их смеси, пищевые отходы. Такая обработка позволяет повысить питательную ценность кормов, уничтожить плесенную микрофлору. Варочные котлы и кормозапарники подбирают по емкости кормового бака из расчета одной дачи корма животным после термообработки (вареный или запаренный корм быстро портится и длительному хранению не подлежит). При тепловой обработке кормов используется горячая вода.

Корнеклубнеплоды, пищевые отходы и другие виды кормов после тепловой обработки необходимо, как правило, мять и смешивать с другими кормовыми компонентами или добавками.

Варочные котлы и кормозапарники на твердом топливе. Для термообработки кормов за счет энергии твердого топлива выпускаются предназначенные для использования в приусадебных и фермерских хозяйствах кормоварочный котел КВТ-60, запарник корнеклубнеплодов ЗК-Ф-40 (их можно использовать и для подогрева воды), кормозапарник КЗ-1.

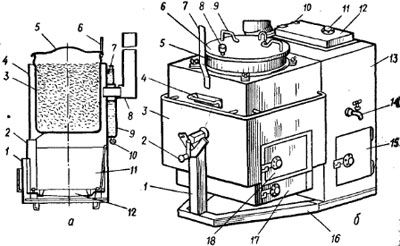

Кат ел кормоварочный КВТ-60 выпускается серийно с 1981 г. и пользуется у населения повышенным спросом. Состоит из двух частей: нижней основы 2 (рис. 129, а) и верхней - в виде кожуха 4 с вмонтированным в него кормовь баком 3.

Варочный котел (а) и запарник корнеклубнеплодов (б): а -котел кормоварочный КВТ-60 (разрез): 1 - дверца топки; 2 - основание котла; 3 - кор-мовой бак; 4 - кожух; 5 - крышка; 6 - ручка; 7 - пробка; 8 - труба; 9 - бачок для воды; 10 - спускной кран; 11-топка; 12 -колосниковая решетка; б - запарник корнеклубнеплодов ЗК-Ф-40- 1 - опорная стойка; 2 - рукоятка с фиксатором; 3 - котел; 4 - скоба; 5 - емкость котла; 6 - крышка котла; 7 - рукоятка; 8, 11-прижимные винты; 9 - скоба; 10 -петля; 12-крышка водонагревательного бака; 13 - водонагревательный бак; 14-кран; 15 - дверца топки бака; 16 - рама; 17 - дверца поддувала; 18 - дверца топки котла

В нижней части установлена колосниковая решетка, благодаря этому топка котла приспособлена для сжигания твер-дого топлива. Для наиболее полного подогревания топочными | газами внешней стороны кормового бака и для предупреждения прогорания его стенок, топка оснащена двойными стенками-ограничителями ее пламени, а задняя стенка в верхней части дополнительно оборудована водяным бачком 9, что обеспечивает пожарную безопасность и долговечность котла.

Верхняя часть с вмонтированным в нее кормовым баком закрепляется на нижнем основании специальными шарнирными опорами. На них верхняя часть котла оборачивается за ручку 6, и корм выгружается в кормовой бак. Угол опрокидывания верхней части котла не менее 95 %. Котел можно также использовать для нагревания воды, стерилизации продуктов при консервировании.

Устанавливают-котел в надлежащем месте с соблюдением техники безопасности. Если дверца топки прилегает неплотно, ее регулируют горизонтальным перемещением замка и последующим затягиванием фиксирующих болтов и гаек.

При эксплуатации котла придерживаются следующего порядка работы: заполняют бачок водой, а кормовой бак кор-мом; очищают от пепла пространство под колосниковой решеткой; растапливают котел. Для поддержания равномерного горения закладывают топливо небольшими порциями, не оставляя надолго открытой дверку топки, по мере готовности корма уменьшают или совсем прекращают подачу топлива в топку. Для опорожнения кормового бака опрокидывают с помощью рукоятки верхнюю часть котла, выгружая его содержимое в подставленную емкость. Моют кормовой бак горячей водой из крана 10.

Кормовой бак сделан из пищевого алюминия; его емкость 75 л. Емкость водяного бачка 14 л. Габариты котла 850Х540Х XI060 мм, масса (без колосника) не более 100 кг.

Запарник корнеклубнеплодов ЗК-Ф-40 (рис. 129,6) прямо-угольной формы, предназначен для горячего приготовления корма животным и нагревания воды для хозяйственных по-требностей в приусадебных и фермерских хозяйствах. Котел 3 для приготовления кормов и бак 13 для нагревания воды

смонтированы на раме 16 и имеют отдельные топки 18 и 15. Для удобства перемещения запарника к нему приварена скоба 4. Крышка котла 6 съемная, снабжена скобами 9, чтобы брать ее двумя руками, и в рабочем положений плотно прижимается к котлу винтом 8. В крышке вмонтирован предохранительный клапан. Котел можно поворачивать за рукоятку 7 на опорной стойке 1 и фиксировать в необходимом положении с помощью рукоятки с фиксатором 2. Поддувало закрывается дверкой 17 и периодически очищается от золы.

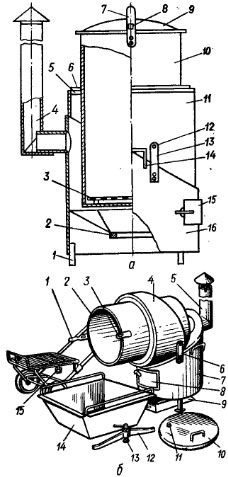

В отличие от поворачиваемого котла водонагревательный бак соединен с рамой жестко. Его крышка 12 установлена на петлях 10 и в закрытом положении фиксируется винтом 11. Горячую воду берут из крана 14. Кормозапарник КЗ-1 применяется в основном для тепловой обработки корнеклубнеплодов. Дверка 15 (рис. 130, а) закрывает окно в боковой поверхности цилиндра топки 16, в которую вставлена колосниковая решетка 2. Вытяжная труба 4 устанавливается нижним коленом на горизонтальном пат

рубке топки. Два кронштейна 13 с шарнирными пальцами 12 соединяют цилиндр топки и поворотную опору 11. На послед ней кольцами 5 и 6 с винтами закреплен котел 10. Котел диаметром 385 мм и высотой 620 мм выполнен в виде вертикального цилиндра из стального листа толщиной 2,5 мм. Снизу цилиндра приварено плоское дно, на которое ставят диск 3 с от верстиями и короткими ножками (диск предотвращает подгорание корма). Верхняя часть цилиндра открыта, к ней с наружной стороны приварен кронштейн 7 с отверстиями 8 для установки прижимной скобы.

Кормозапарник КЗ-1: а - конструктивная схема кормозапарника: 1 - ножка; 2 - колосниковая решетка; 3 - диск; 4 - вытяжная труба; 5, 6 - кольца; 7, 13 - кронштейны; 8 - отверстие для прижимной скобы; 9 - крышка котла; 10 - котел; 11-поворотная опора; 12-палец; 14 - рукоятка; 15 - дверца топки; 16 - топка; б - кормозапарник в комплекте с емкостью для выгружаемого корма и ручной тележкой (по-казано положение, соответствующее выгрузкг корма): 1 - ручка с проушиной; 2 - кормовое бак; 3 - проушина; 4 - поворачиваемый корпус; 5 - труба; 6 - шарнирная опора; 7 - основание; 8 - дверца топки; 9 - противень; 10 - крышка; 11 - предохранительный кда-паи; 12 - прижимная скоба; 13 - винте рукояткой; 14 - съемный кузов; 15 - зажим

Котел закрывается сферичной крышкой 9, которая прижимается сверху к котлу двуплечей прижимной скобой 12 (рис. 130, б). Скоба вставляется концами в от-"^ верстия кронштейна 3 и от--8 верстие ручки 1. Устанавли--9 ваемая под скобой крышка прижимается винтом 13 к цилиндру котла. Для герметич-ю ности крышка снабжена резиновой кольцевой прокладкой. Установленный на крышке предохранительный паровой клапан 11 срабатывает при давлении больше 0,1 кгс/см2.

Перед началом работы проверяется наличие на дне котла диска с отверстиями. Корм для запаривания загружается до уровня на 10-20 см ниже верхнего края цилиндра котла, а воду заливают на 30-50 см ниже уровня корма в котле. Затем разжигают топку. При сгорании топлива образуются газы, которые нагревают воду и запаривают корм в котле. Отработанные газы выходят в вытяжную трубу, зола проваливается через колосниковую решетку, выгребается из-под нее скребком в совок 9 и удаляется.

При повышении температуры корма в процессе его запаривания до 95-98 °С через предохранительный клапан начинает выходить пар, это является признаком готовности корма.

После этого в топке гасят огонь, открывают предохранительный клапан и дают корму остыть в течение 15-20 мин. Затем, сняв крышку, наклоняют верхнюю часть котла за кронштейн-рукоятку 1 и выгружают готовый продукт. Опорожненный котел промывают холодной водой и оставляют в наклонном положении на 10-15 мин для стекания. Промытый котел ставят вертикально и закрывают крышкой. Емкость котла 75 л, габариты 730X500X1500 мм, масса 70 кг.

На рис. 130, б котел показан в положении при выгрузке корма и в комплекте с тележкой ТСХ-70. Тележка используется при перевозке кормов и других грузов, имеет грузоподъемность 75 кг и съемный кузов 14, который крепится к тележке зажимом 15.

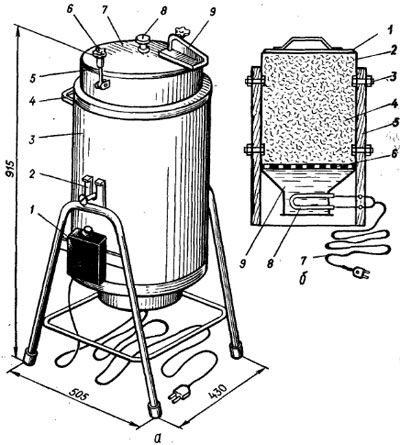

Электрокормозапарники. Предназначенные для использования в приусадебных хозяйствах электрические запарники кормов выпускаются небольшой емкости. Их можно использовать и для подогрева воды. По конструкции и принципу действия серийные электрокормозапарники (ЭКЗ-1, ЭКЗ-2 ЭЗУ-Т-20) практически одинаковы. В самодельных электро-кормозапарниках используют тот же принцип работы.

Электрокормозапарник ЭКЗ-1 (рис. 131, а) выполнен в виде цилиндра, шарнирно укрепленного на легкой трубчатой раме. Крышка 7 на резиновой кольцевой прокладке прижимается с помощью двух откидных рукояток 6, установленных на шарнирных винтах, к емкости для корма 5, герметически закрывая ее.

Нагревательным элементом являются две кольцевые электронагревательные трубки, расположенные в нижней углубленной части котла. Над углублением ставится съемный перфорированный диск, снабженный по центру перфорированной вертикальной трубой. Диск отделяет нагревательные элементы от размещенного над ними корма. В рабочем положении нагревательные элементы залиты водой. Пар от кипящей воды проникает через перфорации диска и трубы в кормовую массу и термически обрабатывает ее. Для сброса избыточного давления пара в крышке установлен предохранительный клапан 8. Интенсивный выход пара через клапан свидетельствует о готовности корма.

Готовый корм выгружается в подставленную емкость при наклоне корпуса 3 на угол не менее 95°. Перед наклоном корпуса шарниры опоры 2 расфиксируются. Пространство между емкостью 5 и корпусом 3 заполнено теплоизоляционным материалом для сохранности корма или воды в теплом состоянии в течение нескольких часов. Вместимость емкости для корма 38,5 л, потребляемая мощность 1,0 кВт, габариты запарника 430X505X915, масса 34 кг.

Электрозапарники: а - серийный ЭКЗ-1: 1 - пусковое устройство; 2 - фиксатор шарнирной опоры; 3 - корпус; 4 - скоба; 5 - кормовой бак; 6 - шарнирный винт с маховичком; 7 - крышка; 8 -предохранительный паровой клапаи; 9 - скоба; б - самодельный: 1 - крышка; 2 - молочный бидон; 3 - болты; 4 - запариваемый корм; 5 - деревянные ножки; 6 - решетка или сетка; 7 - шнур; 8 - трубчатый электронагреватель; 9 - вода

Самодельный запарник. Электрический кормозапарник можно сделать самому, например, из старого молочного бидона (рис. 131, б) для запаривания соломы. У бидона вырезают дно, затем его переворачивают и крепят болтами три деревянные ножки. Внизу, в горловине, устанавливают трубчатый электро-нагреватель (например, от электросамовара), к которому присоединяют шнур с вилкой. В месте перехода на коническую часть бидона укрепляют решетку или сетку. Под решетку заливают 2-3 литра воды, сверху кладут солому или другой корм, закрывают крышку и включают нагреватель. Образующийся при кипении воды пар запаривает корм.

Водонагреватели. Для нагрева воды в приусадебных и фермерских хозяйствах можно использовать кормоварочные котлы и электрокормозапарники. Выпускаются для этого и специальные электроводонагреватели с малой установленной мощностью, например, водонагреватель электрический электродного типа ЭПЗ-25 или водонагреватель электрический проточного типа ЭВ-Ф-15. У первого производительность - 0,86 м3/ч, установленная мощность - 25 кВт, масса - 69 кг. У второго производительность определяется как объемная подача воды при нагреве на разность температур 70 °С между начальной и конечной температурой воды (у данного нагревателя максимальная температура нагрева воды составляет 75 °С) - 173 л/ч, на разность температур 30 °С - 415 л/ч.

Мялки и смесители кормов. Для мятия и смешивания кормов в приусадебных и фермерских хозяйствах можно использовать различное оборудование. Например, для мятия кормов' применяют мялку, прилагаемую к кормозапарнику ЗК-Т-0,02, которые разработаны для эксплуатации с ручным приводом, кормоварку-мялку КВМ-45, картофелемялку с червячным рабочим органом.

Мятые корма, а также различные виды измельченных кормов смешивают в определенных пропорциях согласно рационов приготовления кормосмесей. Мятие и смешивание кормов для животных приусадебных хозяйств производится с помощью малогабаритного оборудования. В фермерских хозяйствах используют запарники-смесители кормов типа ЗС, выпут скаемые для хозяйств подобного типа и малых форм общественного животноводства.

Кормозапарник с мялкой ЗК-Т-0,02 предназначается в основном для запаривания и мятия картофеля, может использоваться для тепловой обработки соломенной сечки и других грубых кормов. К запарнику придается мялка запаренного картофеля. ЗК-Т-0,02. Он в отличие от описанных выше кормозапарников, работает не только на твердом топливее, но и на жидком. Для этого запарник укомплектовуется горелкой и топливным баком емкостью 10 л.

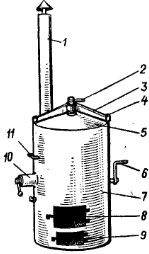

Кормоварка-мялка КВМ-45:

1 - вытяжная труба; 2 - винт с рукояткой: 3 - прижимная скоба: 4 - проушина; 5 - крышка: 6 - рукоятка; 7 - корпус; дверца топки; 9 -дверца поддувала; 10 - выгрузной патрубок; 11 -скоба

бака 20 л, габариты запарника 840Х X440X1500 мм, масса 38 кг.

Картофелемялка (рис. 133, а) приводится в действие с по-мощью рукоятки 3. Засыпанный после запаривания в бункер 2 корм мнется при вращении рукоятки червячным рабочим органом, расположенным внизу бункера. Мятый корм перемещается этим же органом по транспортному каналу 4 к поставленной у выходного конца червяка решетки, продавливается через ее просветы наружу и по пазам насадки 1 направляется в подставленную емкость. Вместимость бункера мялки 25 л, Смеситель корма ручной СКР-1 применяют для смешивания корма в соответствующих рациону пропорциях. При работе смесителя его бункер 4 (рис. 133, б) жестко фиксируется стопором 1 в вертикальном положении. Лопасти 5 при вращении вала за ручку 2 перемешивают корм при закрытой крышке 7. После смешивания крышка сдвигается по направляющим рейкам в виде отбортованных с двух сторон бункера полос. Затем стопор 1, снабженный на конце маховичком, отвинчивают, и бункер переворачивается за ручку 6 на шарнирной опоре 3, высыпая кормосмесь в подставленную емкость.

Вместимость бункера 0,05 м3, масса 25 кг.

Разработан аналогичный по конструкции смесителю СКР-1 смеситель кормов с электроприводом, в котором вал с лопастями вращается посредством клиноременной передачи от электродвигателя мощностью 1,1 кВт.

Мялка и смеситель кормов:

а - мялка: 1 - насадка с пазами; 2 - бункер; 3 - рукоятка; 4 - корпус транспортного канала;

б - смеситель корнов с ручным приводом; 1 - стопор бункера; 2 - рукоятка; 3 - шарнирная

опора; 4 - бункер; 5 - лопасти; 6 - ручка; 7 - крышка

Марки запарников-смесителей ЗС-Ф-1-1 и ЗС-Ф-2-1 укомплектованы двумя скребковыми конвейерами ТС-Ф-40-4 (для загрузки кормов и выгрузки готовой кормовой массы). Если в кормокухне или кормоцехе хозяйства уже есть средства для загрузки и выгрузки кормов, то можно приобрести марки ЗС-Ф-1-2 и ЗС-Ф-2-2, которые отличаются от первых двух исполнений только отсутствием конвейеров ТС-Ф-40-4.

Запарник-смеситель ЗС-Ф-1-1 имеет прямоугольный корпус, внутри которого размещена камера запаривания и смешивания кормов с желобковым днищем 3 (рис. 134, а). Корм загружают через бункер 5 с помощью конвейера 8 марки ТС-Ф-40-4, готовая кормовая масса выгружается с помощью такого же конвейера 2. На торцевой стенке корпуса смонтированы шкаф управления 4, приводное устройство бперемеще-ние шиберных задвижек загрузочной и выгрузной горловин. Запарник-смеситель снабжен сигнализаторами уровня, патруоком для подачи жидких компонентов, парораспределительным коллектором с трехходовым краном для пара и воды, предохранительным устройством, через клапан которого автоматически сбрасывается пар при давлении более 0,07 МПа. Управление процессом запаривания и смешивания кормовых и жидких компонентов автоматическое, по заданной программе реле времени.

При работе запарника-смесителя в режиме запаривания в запарочную камеру заливают жидкие компоненты и включают мешалки, затем конвейером подают корма.

При работе в режиме смешивания после загрузки компонентов и перевода на автоматическое управление, реле времени включает и выключает мешалку запарника-смесителя на заданное время.

У запарника-смесителя ЗС-Ф-2-1, также в камере с желоб-ковым днищем 12, вращается спиральная мешалка 13 от мотор-редуктора 1. В камере имеются загрузочная 5 и выгрузная 11 горловины с шиберными заслонками 6, которые приводятся в движение винтом 7 и приводом 8; над загрузочной горловиной установлен бункер 4.

В нижней части камеры закреплен паровой коллектор 14 с краном 10. Запарник-смеситель снабжен предохранительным устройством 3, патрубком 2 для заливки жидких компонентов, шкафом управления 9.

Полный цикл приготовления кормовых смесей состоит из загрузки запарочной камеры кормами, предварительно очищенными от посторонних предметов, и жидкими компонентами, запаривания их острым паром, загрузки сухих кормов и добавок, их смешивания, выгрузки готовой кормовой массы в раздатчик кормов или транспортные средства.

Управление запарником-смесителем автоматическое и ручное (с пульта управления).

Описанные запарники-смесители одинаковы по устройству,. технологическим режимам эксплуатации и конструкции, отличают их только технические характеристики. У ЗС-Ф-1-2 и ЗС-Ф-2-2 . соответственно вместимость запарочной камеры 1,5 и 2,5 мл, производительность в режиме запаривания 0,4 и 0,8 т/ч, в режиме смешивания 0,8 и 1,5 т/ч, установленная мощность 2,57 и 4,57 кВт, габаритные размеры 1000XMJ35X Х2000 мм и 2030X1265X2140 мм, масса 1000 и 1300 кг. У запарников-смесителей обеих марок расход пара на I т за-париваемого корма 200 кг, равномерность смешивания 90 %. Если в комплект запарника-смесителя входят конвейеры для загрузки и выгрузки корма, то к установленной мощности и массе раздатчика-смесителя прибавляется по 3 кВт установленной мощности и 600 кг массы, приходящиеся на два конвейера ТС-Ф-40-4.

В фермерских хозяйствах целесообразно использовать для получения острого пара котлы-парообразователи КВ-300У и КВ-300Л. Во-первых, они малопроизводительны, что соответствует рекомендациям по эксплуатации в фермерских хозяйствах запарников-смесителей и их потребности в паре, во-вторых, работают на доступном для фермерских хозяйств топливе (первый котел работает на печном бытовом и жидком топливе, второй - на печном бытовом топливе). У КВ-300У и КВ-300Л соответственно следующие технические характеристики: производительность 300 и 370 кг пара в час, давление пара 0,05 и 0,07 МПа, температура пара 120 и 125 °С, установленная мощность электродвигателей 7 и 2,6 кВт, масса 1630 и 1650 кг.

Тепловая обработка паром проводится с целью улучшения вкусовых и питательных свойств корма, а также уничтожения болезнетворных бактерий.

При тепловой обработке кормов необходимо выдерживать температурный и временный режимы с тем, чтобы корм хорошо пропарился, размягчился и прошёл гарантированную стерилизацию. После обработки корм охлаждают до температуры 40 ?С.

Обработанный корм должен быть сразу же скормлен животным, так как он не подлежит длительному хранению. Кроме того, остывший корм плохо поедается животными.

При использовании машин и оборудования для тепловой обработки кормов особое внимание необходимо уделять технике безопасности. Аппаратура водогрейных и паровых котлов должна быть в исправном состоянии, не допускается перегрев воды и пара, работа без защитных и предохранительных устройств.

При тепловой обработке корма энергия расходуется на нагрев корма, аппарата и на тепловой эффект производственного процесса (растворение кристаллов, испарение, поджаривание и др.), а также на покрытие потерь теплоты в окружающую среду.

Для получения пара с целью использования его для тепловой обработки кормов, нагрева воды, обогрева животноводческих помещений, стерилизации молочного оборудования используют котлы-парообразователи КВ-300М; КВ-300МТ; КТ-500; Д-721А; КЖ-1500 и др.

Котлы-парообразователи КВ-300МТ и КЖ-1500 работают соответственно на твёрдом и жидком топливе.

Котёл-парообразователь КЖ-1500 – жаротрубный, дымогарный, трёхходовый, выполнен на одной раме и имеет блочное исполнение основных сборочных единиц. Он состоит из котла в сборе, блока водоподводки и питания, горелки с топливной аппаратурой, арматуры, дымохода, электрошкафа. Работает котёл на жидком топливе, обслуживается одним человеком.

Современные котлы-парообразователи комплектуют системами автоматизации и контроля их работы, противонакипными магнитными устройствами (для умягчения воды).

Машины и оборудование для тепловой обработки кормов по способу обработки делятся на кормозапарники, запарники-смесители, кормозапарочные агрегаты, варочные котлы и сушильные установки, а по способу выполнения технологического процесса – на аппараты периодического и непрерывного действия.

В хозяйствах корма запаривают в запарочных чанах, цилиндрических ёмкостях и изготовленных из местных материалов ящиках.

Существенный недостаток кормозапарников – неравномерное запаривание корма. Для получения высококачественного и однородного корма, его необходимо запаривать одновременно со смешиванием. Поэтому наибольшее распространение получили запарники-смесители С-2, С-7, С-12, ЗС-6, варочный котёл ВК-1.

Запарник-смеситель кормов С-12 служит для приготовления кормовых смесей влажностью 65. 80% из запаренных или сырых кормов, предназначенных для крупного рогатого скота, свиней и птицы.

Рабочий объём запарника-смесителя – 12 м 3 , что позволяет запаривать и смешивать как сочные корма, так и смеси из грубых стебельчатых кормов. Грубые корма перед запариванием измельчают до частиц размером 50 мм.

При работе смесителя лопасти одного вала перемешивают корм в сторону привода, а лопасти другого – к выгрузной горловине.

Пар подводится к парораспределителю с двух сторон внизу корпуса.

Запарник-смеситель кормов С-12:

- крышка смесителя;

- щит;

- система управления шнеком и задвижкой;

- зубчатые колёса;

- редуктор привода;

- натяжное устройство цепной передачи;

- натяжное устройство;

- левый

- и правый лопастные валы;

- парораспределитель;

- система управления парораспрееделителя.

Производительность при механизированной загрузке на приготовлении кормосмесей составляет: с запариванием – 5 т/ч, без запаривания – 10 т/ч. Производительность шнека при выгрузке кормосмесей – до 40 т/ч.

Запарники-смесители С-2, С-7, ВК-1 по конструкции аналогичны запарнику –смесителю С-12. В процессе эксплуатации запарники-смесители обязательно очищают и промывают от остатков кормов, которые удаляются из корпуса запарника самотёком.

Кормозапарочные агрегаты служат для подготовки кормов и кормовых смесей. Они обычно совмещают несколько технологических операций.

Картофелезапарочный агрегат АЗК-3 служит для мойки, измельчения и запаривания картофеля, а также для отделения примесей. Он может использоваться самостоятельно при закладке на силос запарного картофеля или в сотаве комплектов оборудования кормоцехов для приготовления кормовых смесей на свиноводческих фермах. Производительность при запаривании картофеля составляет 3 т/ч.

Кормоприготовительный агрегат ЗПК-4 используют для мойки, запаривания и разминания картофеля на свиноводческих фермах.

Технологический процесс кормоприготовительного агрегата следующий. Подлежащий обработке картофель подают в мойку 3 (см. схему), где он промывается и шнеком 5 направляется на распределительное устройство 9, равномерно укладывающее картофель по всему сечению запарочного чана 10. Пар подаётся через паровой коллектор 11. Запаренный картофель выгрузным шнеком 15 продавливается через ножи 14 и поступает к мяльному шнеку 13, который измельчает и выгружает приготовленную массу.

Агрегат работает с ковшом-транспортёром ТК-3 для подачи картофеля и парообразователем типа КВ-300М.

Производительность запарника 1000 кг/ч, мощность электродвигателя 4,4 кВт.

Читайте также: