Технология лазерной гравировки реферат

Обновлено: 05.07.2024

Нанесение с помощью высокочастотного сфокусированного луча гравировки и маркировки на разные виды материалов сегодня является одним из наиболее популярных применений технологических лазеров. Удобный инструмент позволяет работать с кожей, деревом, стеклом, керамикой, пластиком и широким ассортиментом металлов. Для нанесения информации используются разные виды лазеров.

Области применения

Лазерную гравировку применяют для нанесения на отдельные детали и конечный продукт буквенно-цифровых обозначений:

- даты/времени;

- сроков годности;

- логотипов;

- серийных номеров;

- QR-кодов, штрих-кодов, 2D кодов.

Благодаря высокой скорости такая технология находит широкое применение на массовых производствах, она внедряется на конвейерных линиях – метод востребован практически во всех отраслях промышленности, включая:

- металлургическую;

- машиностроительную (информация наносится на узлы двигателя и весь двигатель, шестерни, подшипники, блоки электросистемы, узлы воздушной, топливной, гидравлической систем, валы, оси, колесные диски и пр.);

- приборостроительную (маркируются термометры, манометры, датчики, элементы оборудования);

- медицинскую;

- пищевую;

- горнодобывающую (маркируются турбинно-винтовые и винтовые двигатели, центраторы, буровые ключи, калибраторы и иные детали).

Преимущества лазерной технологии:

- отличное качество получаемой маркировки (гравировки);

- простота эксплуатации оборудования;

- высокая скорость нанесения символов, повторяемость;

- выраженный экономический эффект (низкие эксплуатационные расходы), в сравнении с другими методами;

- значительный ресурс работы;

- возможность производства деталей с маркировкой день/ночь;

- долговечность нанесенной информации – она не стирается, не выцветает, не теряет читаемости под воздействием агрессивных факторов окружающей среды;

- широкие возможности – работать можно со сложными поверхностями;

- отсутствие необходимости в специальной подготовке поверхностей;

- бесконтактность, локальность воздействия, точность позиционирования;

- простой процесс автоматизации и интеграции.

Механизм маркировки

Технология реализуется путем:

- поглощения (травления) – при изменении структуры обрабатываемого материала в поверхностном слое контрастная маркировка образуется без фактического повреждения поверхности (светоотражающие характеристики изменяются);

- испарения (абляции) – эффект сходен с механической гравировкой, в процессе которой в материале формируется углубление;

- изменения цвета или обесцвечивания пигмента (здесь также меняются светоотражающие характеристики);

- связывания – пигмент, нанесенный на поверхность, соединяется с поверхностью благодаря теплу лазера;

- контролируемого расплавления – термохимическая реакция применяется при необходимости длительного сохранения информации (после удаления основного материала он замещается тонким слоем расплава).

Способы нанесения информации

Применяется 2 основных способа маркировки:

- с применением масок – лазерное излучение проецируется через трафаретную маску, полученное изображение уменьшается с помощью оптической системы и переносится на поверхность (при импульсном излучении используется энергия импульса, достаточная для маркировки знака полностью);

- с перемещением зоны воздействия – с помощью системы зеркал излучение перемещается и поточечно образует на поверхности заданное изображение, управление осуществляется с помощью компьютера или ЧПУ.

Использование масок позволяет увеличить скорость нанесения информации – в течение 1 секунды может происходить несколько десятков маркировок (длительность импульса выражается в наносекундах). Минус заключается в том, что такой метод в основном подходит для производств, где наносится большое количество однотипных изображений – для каждой маркировки требуется отдельная маска, изготовление которой занимает определенное время. Кроме того, зона работы ограничена энергией импульса и диаметром пятна.

При использовании метода с перемещением системой зеркал рабочая зона увеличивается, наносимое изображение может изменяться – этому способствует программное обеспечение. Такой способ обеспечивает высокую гибкость работы, позволяя на разные детали наносить отличающиеся обозначения.

Тип лазера

Выбор типа лазера определяется такими факторами, как характеристики маркируемых материалов, требования к скорости, производительности, качеству нанесения. Чаще всего применяются лазеры:

- твердотельные (волоконные, Nd:YAG) – длина волны составляет 1064 нм;

- газовые излучающие – 10,6 мкм.

Газовые лазеры оптимальны для маркировки органических материалов, таких как кожа, бумага, пластмасса, дерево. В работе с металлами и сплавами обычно используют твердотельные системы (эффективность при работе с органическими материалами у них ниже, чем у газовых).

Стоимость газовых систем ниже, чем твердотельных, но последние все же более востребованы (на долю волоконных систем приходится 3/4 объема). Объясняется это безотказностью, стабильной работой, отличной скоростью, отсутствием необходимости в частом техническом обслуживании (ресурс работы превосходит 50 тыс. часов).

ТОП производителей лазерных систем, их продукция

Лазерные системы высокого качества производят:

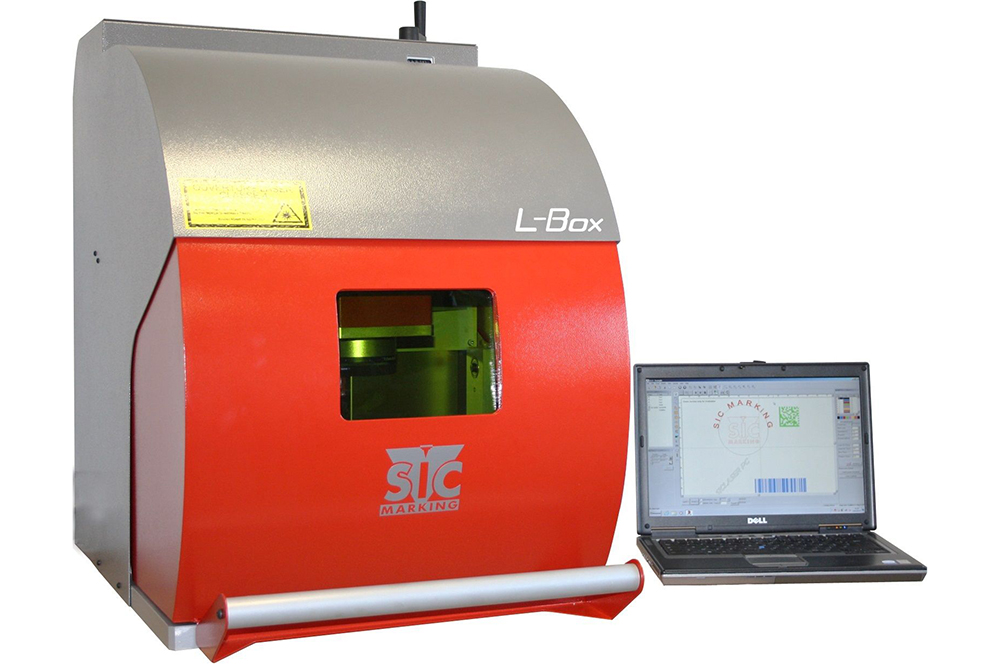

SIC Marking

Компания основана в 1986 году (Лион, Франция). Она имеет собственные конструкторские бюро, отделы модернизации/изобретений и послепродажного обслуживания. Под торговой маркой выпускаются системы с иттербиевым волоконным лазером, формирующим идеальный пучок при малом энергопотреблении. Компания предлагает системы:

Преимущества волоконного лазера от SIC Marking:

- отсутствие необходимости в дополнительном охлаждении (достаточно воздушного);

- невысокие расходы в процессе эксплуатации;

- компактные размеры;

- надежность;

- гарантия от производителя (2 года).

Ресурс работы – 11 лет. Маркируются такие материалы, как:

- сталь с анодированием или без покрытия;

- сплавы алюминиевые, титановые;

- резина;

- пластмассы;

- цветные металлы (ограниченно).

Sic-marking xlbox (sicXLBOX-PC-20W)

SIC-Marking XLBOX-PC-20W – удобная в использовании лазерная станция, работать с которой может даже неопытный пользователь. Смотровое окно позволяет контролировать процесс – глаза оператора защищены специальным стеклом. К маркируемой детали обеспечивается доступ с 3 сторон.

Скорость маркировки высокая (выше ударно-точечного метода в 320 раз). Устройство подходит для промышленной маркировки. Расходные материалы не требуются. Срок службы без ремонта – от 10 лет. Оборудование встраивается в автоматические линии. Информация переносится в точечном и векторном виде.

Rusmark

Российский бренд Rusmark появился в 2015 году. Компания предлагает качественную продукцию по бюджетной цене.

FLMM-B01 20Вт

Маркиратор иттербиевый волоконный, исполнение настольное. Размер окна – 110*110мм. Гарантия составляет 24 месяца. Возможна комплектация:

- осью вращения, держателями;

- ПК с русскоязычным софтом.

В комплект входят стойка-штатив, сканирующая головка, рабочий стол, гальванометрический сканатор, волоконный лазер, другие необходимые комплектующие. Маркировке могут подвергаться такие материалы, как:

- стекло;

- резина;

- пластик;

- разные виды металлов;

- дерево;

- кожа;

- полимеры и гальванические материалы.

Speedy-400

Speedy-400 – обновленная в 2019 году версия лазерных систем универсальной конструкции. Скорость работы и прецизионная точность высокие. Оборудование используется для нанесения векторной и растровой маркировки (гравировки) на стекло, дерево, оргстекло, пластики, акрил, кожу, резину, картон, керамику, окрашенные металлические поверхности.

Технология лазерной гравировки и маркировки изделий приобретает все большую актуальность – она обеспечивает высокую скорость нанесения информации на разные типы материалов.

Гравирование на сегодняшний день – интересная и достаточно перспективная отрасль, и основной вопрос, волнующий участников рынка, – каковы затраты на ее освоение.

В настоящий момент на российском рынке представлено почти два десятка марок лазерных граверов. Приблизительно сходные по общему устройству, они во многом различаются комплектацией и функциональными возможностями. При выборе оборудования главная задача состоит в том, чтобы максимально четко определить цели использования этого вида оборудования. Следующий момент – анализ затрат: на что нужно обратить особенное внимание при бюджетировании и чего не забыть. И в конечном итоге купленное оборудование необходимо грамотно подключить и создать максимально комфортные условия для его работы.

Сделать выбор

Общее устройство лазерного оборудования включает пять основных систем (рис. 1): оптическую (лазерный источник и блок питания, система зеркал и фокусирующая линза); трансмиссионную (включает направляющие, трехфазовые шаговые моторы/серводвигатели/линейные двигатели, приводной вал, зубчатый ремень и зубчатые колеса); контроля (главная плата/блок ЧПУ, датчики двигателей/положения, блоков питания постоянного тока); механическую (станина и корпус); охлаждения (компрессор, вентиляция и др.).

При общих равных данных начинка машины может меняться. Как показывает практика, различия в основных системах влияют на долговечность и надежность некоторых элементов конструкции в целом. В процессе эксплуатации оборудования этот фактор немаловажен, и от того, насколько глобальный характер носят технологические изменения, настолько может различаться модельный ряд, усложняя тем самым принятие окончательного решения при выборе оборудования.

Прежде чем покупать оборудование, необходимо оценить несколько критериев: цену, надежность и мощность. Цена и надежность зависят, как правило, от марки граверов, и чем надежнее оборудование, тем они выше.

А вот на мощность граверов стоит обратить внимание в первую очередь. Она может составлять от 25 до 120 Вт, а иногда и выше. Так, при выборе необходимо рассмотреть все минусы и плюсы гравера нужной мощности. К примеру, если оборудование планируется использовать для гравировки и резки материала небольших толщин, достаточно будет приобрести гравер мощностью 35 Вт. Но нужно понимать, что резать он сможет лишь толщину 4–5 мм.

Если оборудование рассчитано на 35 Вт, то и излучатель имеет ту же мощность, так как каждой мощности соответствует свой излучатель. Существует возможность установки на оборудование трубок (излучателей), отличных от номинального показателя мощности. Если они отличаются в меньшую сторону, неизбежны потери в производительности. А установка трубки большей мощности, чем та, на которую рассчитан гравер, по оценкам специалистов, – просто пустая трата средств. И мнение, что недостаточную мощность оборудования можно компенсировать установкой трубки большей мощности, ошибочно.

Остановимся также на различиях в системах оптической и охлаждения.

В чем фокус

Одно из принципиально важных условий использования лазерного излучения – необходимость его фокусировки в одной точке для получения более мощного излучения. Ограничения по обрабатываемой толщине материалов обусловливаются как характеристиками самого лазерного оборудования (мощность), так и фокусировкой лазерного луча. Если с мощностью все ясно (чем она выше, тем шире возможности обработки большой толщины), то о фокусировке стоит поговорить подробнее.

Фокусировка светового потока позволяет концентрировать мощность лазерного излучения. Необходимый для этого инструмент – оптическая линза, от фокального расстояния которой зависит толщина обрабатываемого материала. Линза играет роль своеобразного концентратора света. Чем больше диаметр фокуса и выше мощность лазерного излучения (эти параметры, как правило, пропорциональны), тем более значительной толщины материал можно обрабатывать.

Например, при мощности 100 Вт и 2-дюймовой линзе невозможно обработать материал толще 15 мм. Следующий элемент оптической системы – отражающие зеркала, служащие для управления положением области луча. В современной лазерной технологии существуют две их модификации: стационарная (рис. 2) и отклоняющаяся (рис. 3).

Стационарная система по производительности уступает отклоняющейся в 6,5 раза. Так, максимальная скорость гравировки в системе со стационарным расположением зеркал составляет 1066 мм/с, тогда как система с отражающими зеркалами способна обрабатывать материал со скоростью 7000 мм/с. Хотя сравнивать их без оговорок некорректно – каждая служит для своей цели.

Однако лазерные граверы с системой отклоняющихся зеркал обычно отличаются меньшими размерами рабочего стола. В случае со стационарными зеркалами рабочий стол может иметь габариты 2000Ч1600 мм, а с системой отклоняющихся зеркал – лишь 200Ч200 мм (для YAG) и 300Ч300 мм (для СО2). Некоторые производители решают эту проблему, делая стол подвижным. Таким образом, перемещаются не только зеркала, но и сам стол, размер которого может превышать зону охвата зеркал.

Отметим, что стационарная система зеркал применяется как в СО2-, так и в YAG-лазерах, а вот система отклоняющихся зеркал используется в основном на твердотельных. Применение системы отклоняющихся зеркал в СО2-лазерах происходит очень редко (один случай из ста), и только для специфических работ.

С холодной головой

Еще одним отличием лазерно-гравировальных станков друг от друга является система охлаждения граверов, которая может быть воздушной, водяной замкнутой или водяной циклической.

Воздушное охлаждение представлено несколькими вентиляторами, параллельно включающимися в процессе эксплуатации граверов. Охлаждающим веществом служит воздух – система проста в своей конструкции и не требует дополнительного оборудования.

Водяное охлаждение замкнутого типа представляет собой водяную рубашку, проходящую по нагревающимся узлам. Система включает емкость для охлаждающей жидкости (на основе дистиллированной воды), насос для циркуляции жидкости по системе и охлаждающий радиатор (принцип автомобильной системы охлаждения). Требует периодической (не реже одного раза в месяц) смены жидкости.

Система водяного охлаждения циркулирующего типа (проточная) применяется на лазерах промышленного назначения. Она представляет собой ту же водяную рубашку, проходящую через основные агрегаты, насос для циркуляции, но вместо емкости и радиатора здесь используется контур, проходящий через центральную систему водоснабжения. После охлаждения агрегатов отработанная жидкость поступает в канализацию, а в систему постоянно поступает новая партия воды – и так по замкнутому кругу. Минусами системы являются неудобство в поиске помещений с центральным водоснабжением и дополнительные затраты при эксплуатации.

Оценим уровень вложений

Разобравшись с основными функциональными отличиями, перейдем к оценке суммарных вложений, требующихся при открытии данного направления. Причем необходимо учитывать не только цену самого станка, но и работ по его обслуживанию, а также стоимость расходных материалов.

Предлагаемые на рынке лазерные граверы во многом различаются по комплектации и функциональным возможностям. Комплектация лазерного гравера зависит от целей его использования, специфики производимых на нем работ, и часто стандартный набор комплектующих приходится дополнять. Так, например, для гравировки и резки средних и толстых материалов можно обойтись столом, включенным в стандартную комплектацию. Однако для обработки таких материалов, как бумага и ткань, необходим ячеистый стол – стандартный для этих целей не подходит. Но на ячеистом столе из-за нагревания ячеек в процессе производства невозможно резать толстый материал (от 3 мм).

Более дорогостоящий вариант – угольная вытяжная система, поглощающая все продукты горения и исключающая появление запаха в помещении даже при отсутствии вытяжки.

Компрессор предназначен для предотвращения загрязнения и перегрева линзы (не дает дыму и копоти осесть на ней) и возгорания материала. Также он улучшает качество гравировки и резки при некоторых режимах работы.

Гравировка материалов цилиндрической формы (кружки, бутылки) подразумевает использование приспособления для их вращения.

Система автофокусировки самостоятельно устанавливает лазерную голову в положение, при котором маркируемая поверхность изделия находится в фокальной плоскости. Можно обойтись и без нее, если такая функция имеется в программном обеспечении. По поводу элементов, зачисленных в разряд расходных материалов, необходимо отметить, что линзы и зеркала со временем заменяют, поскольку они мутнеют. Лазерные источники также нередко относят к расходным материалам (рис. 4 на с. 16), поскольку срок их эксплуатации всегда ограничен. Если же говорить о продолжительности срока службы этих изделий, то она сильно разнится в зависимости от материала. Так, стеклянные трубки уступают по долговечности металлическим в среднем в пять раз (табл. 5 на с. 20). Стеклянные лазерные трубки не имеют ВЧ накачки и поэтому они не могут дать высокого качества гравировки, к тому же их срок жизни определен заранее, т.к. один из компонентов газовой смеси – гелий, а его в стекле удержать просто невозможно. Если сравнить срок жизни стеклянных трубок на двух одинаковых станках, один из которых был постоянно загружен, а другой практически не использовался, то можно заметить, что излучатель на них выйдет из строя приблизительно одновременно, примерно через 6 месяцев. У трубок с металлической колбой срок жизни зависит только от режимов и непосредственного времени работы станка. Если резать большое количество материалов, то трубка проработает в среднем 1,5–2 года, а если использовать только метод гравировки, срок жизни увеличивается до 5–6 лет. Что касается работ по заправке трубок, то стеклянные обычно не заправляют, а просто меняют на новые, металлические же гораздо выгоднее заправлять. В то же время европейские и американские стеклянные лазерные источники рассчитаны на перезаправку.

Сопло для резки в процессе работы забивается нагаром, и его чистят или меняют по мере необходимости.

Жизнь после покупки

Приобретение нового оборудования всегда сопряжено с рядом эмоциональных моментов. Его долго выбирают, долго покупают, и вот когда, наконец, оно появляется в офисе компании, с ним нужно что-то делать. Главное здесь – не навредить. Если говорить об установке оборудования, то для корректного его подключения требуется следовать рекомендациям производителя и поставщика по установке граверов. Последние, во избежание проблем при инсталляции, рекомендуют осуществлять установку лазеров в присутствии опытного профессионального инженера, сертифицированного заводом-изготовителем, поскольку этот процесс имеет некоторые нюансы, которые в инструкции могут быть не прописаны. Например, следует обращать внимание на то, что после подключения к электропитанию нужно провести пробный запуск, и только после этого приступать к юстировке системы отражения зеркал. Далее подключить к управляющему компьютеру, установить программное обеспечение и снова сделать несколько пробных образцов на разных видах материалов.

Следуя этим нехитрым правилам, можно значительно снизить время, энерго- и финансовые затраты в процессе введения нового направления бизнеса в структуру предоставляемых услуг рекламно-производственной компании.

Испаряя лишнее

Технология лазерной гравировки основана на удалении поверхностных слоев либо изменении их цвета или структуры в результате лазерного излучения. В месте воздействия луча на поверхность изделия происходит испарение небольшой части материала. Благодаря высокой точности лазерного гравирования можно наносить достаточно сложные изображения.

Управление – обычным компьютером с возможностью импорта изображений из стандартных редакторов векторной графики. Тип нанесения – векторное и растровое. При векторном луч лазера наносит изображения в виде тонких линий по всей плоскости поверхности. В зависимости от плотности расположения линий качество гравировки может меняться, но с его повышением одновременно увеличивается и время, затрачиваемое на операцию. Растровое гравирование – процесс, при котором луч лазера наносит отдельные линии или точки.

Таблица 1. Периодичность выполнения работ по обслуживанию граверов

| Перечень выполняемых работ | Периодичность |

| Обновление газа в СО2-лазерах | По мере необходимости |

| Юстировка системы отражения | По мере необходимости |

| Смена воды в системе охлаждения лазерной трубки | По рекомендации производителя |

| Обновление лазерного источника | По рекомендации производителя |

| Очистка фокусирующей линзы | Ежедневно |

| Очистка специальным раствором зеркал системы отражения | Раз в два дня |

| Очистка от пыли и смазка основных узлов движения (направляющие) | Раз в неделю |

| Обновление зеркал системы отражения | Раз в полтора месяца |

| Очистка системы вытяжки продуктов горения | Раз в два месяца |

Примечание. Информация взята из открытых источников.

Таблица 2. Расходные материалы

| Расходные материалы | Стоимость, руб. |

| Линзы | 10 000–17 500 |

| Активный элемент (лазерная трубка) стеклянная/металлическая | От 5000/45000 |

| Обновление газа для СО2-лазеров | 5000 |

| Сопло для резки | 2000–3000 |

| Зеркала | От 28 000 |

| Набор для протирки оптики (салфетки, жидкость, груша) | От 390 |

| Салфетки для протирки оптики | 130 |

| Техническая смазка | 650 |

Примечание. Информация взята из открытых источников. Указан примерный порядок цен на май 2007 г. Данные могут меняться и требуют уточнения у поставщиков.

Таблица 3. Перечень поставщиков и производителей лазерных граверов с ценами

| Страна- производитель | Марка граверов | Тип лазеров | Стоимость, тыс. руб. |

| Epilog (США) | Epilog | YAG СО2 | 390 –1323 |

| GCC Great Computing Corporation (Тайвань) | LazerPro | СО2 | 234 –2594 |

| GJ-L (Китай) | GJ-L | СО2 | 52 –190 |

| GPLM (Россия) | GPLM, ЛЮР. | YAG | От 1100 |

| GRAPHEQ (Китай) | SL | YAG СО2 9 | 0 –1740 |

| LDesigner (Россия) | LDesigner | YAG СО2 | От 1000 |

| Lazer Line (Китай) | Lazer Line | СО2 | 300 –440 |

| Laser Tools & Technics Corp (Тайвань) | ILS | СО2 | 298 –1194 |

| Multicam (США) | Multicam СО2 2854 | ||

| Mecanumeric (Франция) | Lazec | СО2 | 2082 –5190 |

| SEI The Systems of Electronic and Information (Италия) | Personal, Giotto, Spooky Plus. | СО2 | 397 –4172,4 |

| Sunlight (Китай) | SA, YM, SL,YAG. | СО2 | 182 –415 |

| Trotec (Австрия) | Speedy | СО2 | 678 –4485 |

| TST (Китай) | TST | СО2 | 51,9 –490 |

| Universal LaserSystems (США) | Versalaser | СО2 | 200 –589 |

| МЛ2 (Россия) | МЛ2 | YAG | 1100 –1300 |

| Л-1 (Россия) | Л-1 | СО2 | От 200 |

Примечание. Информация взята из открытых источников. Указан примерный порядок цен на май 2007 г. Данные могут меняться и требуют уточнения у поставщиков.

Таблица 4. Затраты на дополнительное оборудование

| Наименование оборудования | Стоимость, тыс. руб. |

| Ячеистый стол для резки | 14 |

| Компрессор для системы поддува | 21 –42 |

| Вытяжные системы | 59 –400 |

| Приспособление для вращения цилиндрических и конических изделий | 42 –57 |

| Система автофокусировки с сенсорами | 17 |

| Оперативная память на 64 Mb | 3 |

| Коллиматор | 65 –78 |

| Очки для защиты от лазерного излучения | 0,4 |

Примечание. Информация взята из открытых источников. Указан примерный порядок цен на май 2007 г.

Современное оборудование позволяет перемещать лазерный луч со скоростью более двух метров в минуту и обеспечивать графическое разрешение на металле до 10–15 линий на миллиметр. Технология позволяет наносить практически любую графическую информацию (рисунки, надписи, вензеля, логотипы) на широкий спектр ювелирной, сувенирной или представительской продукции: кольца, браслеты, бирки, брелоки, зажигалки, ручки, часы из различных металлов, в том числе благородных, из пластика, дерева, мрамора, стекла. Кроме того, современный уровень лазерных технологий позволяет выполнять внутреннюю объёмную обработку прозрачных сред и изготавливать высококачественные изображения внутри блоков из стекла и других прозрачных материалов. Нанесённые лазером изображения не стираются и не смываются, так как они составляют единое целое с материалом, на который нанесены, и также долговечны (рис. 6.3).

Глубокая гравировка с наружной и внутренней стороны кольца (титан) |  Глубокая гравировка с наружной стороны кольца (серебро) |

Гравировка на серьгах (золото толщиной 0,2 мм) |  Гравировка с наружной стороны кольца (золото) |

Гравировка на внутренней стороне кольца (серебро) |  Гравировка на замке для наручных часов (нержавеющая сталь) |

Рис. 6.3. Примеры лазерной гравировки на изделиях из различных металлов

| Рис. 6.4. Лазерная гравировка на крышке наручных часов из нержавеющей стали |  |

Рис. 6.5. Гравировка столовых приборов

Высокое разрешение (тонкие линии), точность (менее 5×10 –6 м) и повторяемость графического рисунка на металле позволяет эффективно применять лазерную маркировку для разметки изделий под дальнейшую ручную гравировку, например, при изготовлении памятных знаков, медалей или инструмента для их производства. Широкий диапазон режимов обработки на лазерных станках позволяет точно дозировать энергию лазерного излучения, что, в свою очередь, обеспечивает возможность высокоточной обработки двухслойных материалов, например, ювелирных изделий из недрагоценных металлов, предварительно покрытых лаком. Удаление лака под воздействием лазерного излучения без нарушения геометрических параметров поверхности металла позволяет проводить в последующем гальваническое осаждение драгоценного металла локально на вскрытые участки и получать необычные изделия с практически любым графическим изображением.

Декорирующая гравировка

Обычно производится для изготовления типичных орнаментов на серьгах, браслетах, колье с использованием метода сатинирования. Этот же метод используется для выделения на светлом фоне рисунка, например, на медали (рис. 6.18).

| Рис. 6.18. Золотая медаль с лазерным декором |  |

| Рис. 6.19. Золотая серьга 14К с лазерным декором |

Рис. 6.20. Многоцветные золотые колье с лазерным декором

Маркировка бриллиантов

| Рис. 6.24. Внешний вид маркировки синтетического алмаза |

Клеймение

Клеймение является разновидностью лазерной маркировки, когда изображение формируется на металле в результате проецирования предварительно созданного рисунка лазерным лучом. Такой метод позволяет легко получать на металле клейма небольших размеров и применяется для постановки именников предприятия-изготовителя изделия и пробирных клейм. Высокое разрешение позволяет получать изображения с высокой степенью защиты от воспроизведения (подделки).

Клеймо на изделии одновременно является знаком его качества. Лазерная технология нанесения клейма не приводит к потере качества изделий, не требует операций заправки клейма, обладает высокой производительностью и эргономичностью. Особенно эффективно применение лазерного клеймения на легковесные и тонкостенные изделия из драгоценных металлов.

Все больший круг ювелирных компаний использует лазерное клеймение не просто как дополнительную защиту (сертификационный номер), но и как некоторый творческий элемент украшения: логотип компании и индивидуальные надписи по просьбе заказчиков изделий.

К недостаткам лазерного клеймения можно отнести относительно небольшую глубину формирования рисунка клейма, особенно при экономии мощности лазерного излучения. Это при проведении последующих финишных операций, которые часто необходимы после прохождения пробирного надзора и простановки клейм, особенно при использовании турбогалтовочных операций, может приводить к утере клейм.

Используемое оборудование

Главными параметрами, на которые стоит обращать внимание при выборе лазерной установки, являются размер рабочей зоны и мощность установленного источника излучения. Чем больше размер рабочей зоны, тем более крупную заготовку можно обрабатывать; чем больше мощность лазера, тем выше скорость нанесения гравировки и тем шире спектр обрабатываемых материалов.

Рис. 6.25. Внешний вид системы прецизионной лазерной маркировки

- размеры установки – 690×390×630 мм;

- тип лазера / длина волны – твёрдотельный / 1064×10 –9 м;

- диаметр луча лазера – 650×10 –9 м;

- рабочая зона / разрешение – 70×70 мм / 725 dpi;

- частота – 50–100 кГц;

- электропитание – 230 В / 16А / 50–60 Гц;

- вес установки – 43 кг.

Компания ЗАО НИИ ЭСТО, г. Зеленоград, выпускает комплексы, позволяющие выполнять гравировку различных материалов, в том числе и цветную гравировку поверхности ряда металлов и сплавов (рис. 6.27).

| Рис. 6.27. Лазерный комплекс маркировки и микрообработки МЛП2 3D–Turbo |  |

Лазерные комплексы МЛП2 3D–Turbo на основе волоконных лазеров с автоматизированной четырёхкоординатной системой позиционирования предназначены для прецизионной лазерной маркировки и микрообработки разнообразной продукции в промышленном производстве, рекламном бизнесе, при производстве ювелирных изделий (таблица 6.3).

- глубокая гравировка (микрофрезерование);

- резка тонких материалов (например, стали, кремния, золота, серебра);

- обработка тонкоплёночных материалов.

Обрабатываемые материалы: сталь, алюминий, титан, медные сплавы, латунь, золото, серебро, окрашенные металлические поверхности, керамика, пластмассы, поликарбонат, полупроводники, этикеточная фольга, некоторые виды бумаги и картона, акрил и др.

Основные технические характеристики комплекса МЛП2 3D–Turbo

На сегодняшний день, несмотря на то, что изобретено огромное количество лазеров, фактически в промышленности для обработки материалов используются только два типа лазерных излучателей – газовые на молекулах СО2 с длиной волны 10,6×10 –6 м и твёрдотельные на различных атомах редкоземельных элементов с длиной волны 1,06×10 –6 м. Излучение СО2–лазеров гораздо труднее поддаётся временному и пространственному преобразованию, чем излучение твёрдотельных лазеров. Это обуславливает применение в основном непрерывных и импульсных СО2–излучателей, а также непрерывных твёрдотельных излучателей для лазерной маркировки. Успехи развития полупроводниковых и волоконных технологий привели в последнее время к существенным изменениям в производстве твёрдотельных лазеров и появлению компактных, высоконадежных волоконных лазерных излучателей с диодной накачкой. Волоконные лазеры обладают минимальными массогабаритными характеристиками, отличаются высокой надёжностью и имеют уникальные пространственно-временные параметры излучения.

Поскольку различные материалы – металлы и их сплавы, пластмассы, резина, дерево и другие материалы – по разному поглощают излучение (например, стекло прозрачно для излучения с длиной волны 1,06×10 –6 м и полностью поглощает излучение с длиной волны 10,6×10 –6 м), то для эффективной маркировки материала необходимо соответственно выбирать тот или иной тип излучателя. При этом некоторые материалы, например поликарбонатные пластики, взаимодействуют с обеими длинами волн и, соответственно, хорошо обрабатываются обоими типами лазеров.

Сфокусированный луч с высокой плотностью лазерного излучения локально нагревает материал, что приводит к его испарению или изменению его цвета в месте обработки. Таким образом, возникает определённый рельеф на поверхности материала, глубина которого зависит от времени обработки и мощности лазера. Кроме того, лазерная гравировка позволяет изменять цвет материала, то есть получать цветное изображение на поверхности с помощью цветов побежалости на нержавеющей стали и титане.

Под воздействием сфокусированного лазерного излучения материал модифицируется (нагревается, плавится, испаряется и т.д.), и в зоне взаимодействия образуется структура, воспринимаемая как графическая точка. Комбинация таких точек при лазерной маркировке позволяет получать любые графические символы и образы. Для создания любой графической информации необходимо управлять точкой взаимодействия излучения с материалом в пространстве (перемещение) и времени (включение–выключение). С этой целью используются различные типы развёртки лазерного луча, наиболее важными из которых являются сканаторная и плоттерная (рис. 6.1). Существуют также другие способы развертки излучения, однако все они чрезвычайно экзотичны и какого-либо реального промышленного применения не имеют.

Рис. 6.1. Сканаторная и плоттерная системы перемещения луча

в плоскости маркировки

Лазерную гравировку (маркировку) по методу формирования изображения можно разделить на растровую и векторную (контурную) (рис. 6.2). При растровой маркировке изображение формируется путём нанесения последовательных линий (строк), состоящих из точек, когда можно получить практически фотографическое изображение. При векторной – путём контурной его обводки тонкими линиями. Естественно, может быть комбинация этих методов. Таким образом, возможно наносить любую информацию: цифробуквенную, графическую, символьную, кодовую и др.

Рис. 6.2. Способы формирования изображений при лазерной маркировке

Преимущества лазерной гравировки:

- бесконтактность – износ и повреждения изделия отсутствуют;

- практически полное отсутствие нагрева в процессе гравировки;

- высокая скорость гравировки;

- нанесение изображения на собранные изделия без их разборки;

- возможность нанесения текстов или рисунков на предметы любой конфигурации;

- получение изображения с высокой разрешающей способностью;

- идентичность изображения при его тиражировании;

- стойкость и долговечность изображения;

- эстетичность и любая сложность изображения;

- отсутствие необходимости в финишной обработке.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Лазерные станки – это новые технологии. За ними будущее. Чем раньше человек поймет и освоит уникальное и многофункциональное оборудование, тем больше шансов у него стать востребованным и успешным в обществе.

| Вложение | Размер |

|---|---|

| sekrety_lazernogo_stanka.doc | 454.5 КБ |

Предварительный просмотр:

Муниципальный тур окружного конкурса творческих работ учащихся

Секция: научно-техническое творчество

ученица 9А класса

ученик 10 класса

ГБОУ СОШ с.Камышла

Руководители: учитель технологии

Пупкова Альфия Нигматовна,

Шайдуллина Альбина Рамилевна

1. Обоснование проблемы.

2. Анализ исторических прототипов и современных аналогов

История возникновение лазерного станка.

3. Анализ возможных идей. Выбор оптимальных идей.

4. Предварительные экономические расчеты.

5. Экологическая оценка будущего изделия.

6. Техника безопасности.

8.Оценка готового изделия.

11. Список литературы

На протяжении всей истории существования человека он пытается совершенствовать мир вокруг себя, чтобы улучшить жизнь, сделать ее проще и комфортнее. Совсем недавно персональный компьютер считался чем-то сверхъестественным. И вот уже он стоит в каждом доме, и мы не представляем себе существования без него. Буквально 50 лет тому назад телефоны в наших домах назывались стационарными, потому что работали от провода, подключенного к электрической сети. Никто и представить не мог, что мы будем носить телефоны в карманах и не только звонить по ним, но и получать информацию из сети Интернет, слушать музыку, фотографировать, снимать видео – и все это с помощью телефона. Фотоаппараты, видеокамеры, магнитофоны, часы, будильники – легли на полки. Век новых технологий каждый день дарит нам что-то интересное и необыкновенное. Сегодня мы можем позволить себе массу различных идей, так как имеем огромное возможности в любой сфере деятельности.

Совсем недавно к нам в школу привезли лазерный станок. Про это чудо многие наслышаны. Но что это за станок? Какие функции он выполняет? Почему так часто говорят о его невероятных операциях? Мы думаем, что немногие смогут дать полный ответ на наши вопросы. Ведь это новые и малоизученные технологии, которые на данный момент вызывают огромный интерес у всех, кто слышал значение Лазерный станок.

Проблема в том, что специалистов, которые смогли бы помочь разобраться в компьютерных технологиях лазерного станка в сельской местности, практически нет, и поэтому мы решили разработать проект, который поможет всем ребятам изучить функции станка, научится создавать изделия на станке, разрабатывать новые проекты.

Актуальность проекта заключается в том, что лазерные станки – это новые технологии. За ними будущее. Чем раньше человек поймет и освоит уникальное и многофункциональное оборудование, тем больше шансов у него стать востребованным и успешным в обществе.

Объект исследования: лазерный станок для гравировки и резки.

Предмет исследования: новые технологии трудовой деятельности на лазерном станке.

Гипотеза: лазерный станок для гравировки и резки - это инновационный станок с бесконечным потенциалом для творческой деятельности.

Цель проекта : изучить принципы работы, существующие преимущества и недостатки лазерного станка для гравировки и резки, на основе изученного создать предметы искусства.

1.изучить историю возникновения лазерного станка;

2.изучить технологию изготовления именной линейки, подарочной коробки, именных шаров, брелоков;

3. рассмотреть виды именных линеек, подарочных коробок, именных шаров, брелоков;

4.подобрать фанеру, инструменты и материалы для работы.

- систематизация и анализ собранной информации;

- метод использования Интернет – ресурсов.

Оригинальность идеи в том, что лазерный станок для резки и гравировки – это совершенно новый, мало исследуемый станок в сфере декоративно-прикладного творчества, который открывает нам новые возможности и идеи.

Практическая значимость заключается в том, что разработанный проект позволит поделиться информацией с окружающими и дать им возможность попробовать свои силы в новых инновационных технологиях. Материалы и исследования могут найти применение на уроках информатики, технологии, ИЗО. Созданный проект может быть использован в дальнейших исследованиях по обозначенной проблеме.

Анализ исторических прототипов и современных аналогов.

История возникновение лазерного станка для резки и гравировки.

Лазерный гравер (Лазерно-гравировальный станок с ЧПУ) – уникальное и многофункциональное оборудование. Его основными задачами являются раскрой и гравировка (маркировка) материала. ЧПУ – числовое программное управление . Достаточно задать программу, и машина сделает все сама. В большинстве случаев лазерный станок включает в себя два способа управления (ручной и механический).

На заре своего появления лазер не имел ничего общего со своим современным родственником. Все началось с теории, которую выдвинул известный ученый-физик Альберт Эйнштейн. В 1916 году он выдвинул предположение о взаимодействии квантового излучения на материалы и изменение их свойств.

До 50-х годов создание лазера так и оставалось на стадии теорий. Но в середине 50-х годов советские ученые Н. Басов и А. Прохоров разработали квантовый генератор. Это был усилитель микроволн, работа которого основывалась на индуцированном излучении. Он работал на основе аммиака.

Это изобретение дало толчок американским ученым Ч. Таунсу и А. Шавлову в 1957 году начать работу над разработкой современного лазера.

Параллельно с американцами советские ученые создали резонатор, который состоял из двух зеркал, расположенных друг против друга.

На основе материалов советских и американских ученых группа разработчиков исследовательского центра компания Hughes сконструировала первый лазер с длиной волны 0,69 мкм.

В конце 1960 года корпорация IBM показала миру инфракрасный лазер. Несмотря на то, что этот прибор был большим прорывом в этой сфере, практического значения он так и не приобрел. А все потому, что он работал при температуре жидкого водорода. Вместе с этим изобретением появилось еще одно - газовый лазер, который работал на смеси двух газов - неона и гелия. Именно этот прибор применяется и в наши дни. Его изобретателем стал Теодор Майман. Он тщательно изучил работы своих предшественников. Именно это позволило создать прибор, который стал важным технологическим прорывом в науке, производстве, медицине и других отраслях.

За несколько десятков лет ученые смогли поставить производство лазерных станков на высокий уровень. Появились специальные установки, которые предназначались для конкретных работ.

С использованием лазера промышленность, машиностроение, ювелирное дело и даже изготовление сувениров перешли на новый уровень. Эта новейшая технология делает производственные процессы максимально точными и позволяет внедрять абсолютно новые техники изготовления и декорирования продукции. Лазерная резка активно используется для обработки металлов, дерева, пластика, стекла и тканей.

Особой популярностью лазерные станки пользуются в ювелирном деле, при изготовлении оружия, компьютерной техники, изготовлении декора, а также в других сферах, где требуется высокая точность работы с мелкими деталями.

С использованием лазера промышленность, машиностроение, ювелирное дело и даже изготовление сувениров перешли на новый уровень. Эта новейшая технология делает производственные процессы максимально точными и позволяет внедрять абсолютно новые техники изготовления и декорирования продукции. Лазерные станки можно использовать в промышленности, в маленьких организациях, в домашних условиях.

Выбирают станки по мощности и по стоимости, например,

- настольный станок предназначен для работы дома или небольшой мастерской с маленькими заготовками. Мощность его доходит до 80 Вт, цена от 50000 рублей;

- профессиональный станок используется в малом бизнесе при производстве дизайнерских украшений, гравировке, раскрое материалов. Мощность доходит до 195 Вт, цена от 150000 рублей;

- промышленный станок используется на производственных линиях высокой мощности и пропускной способности с повышенными требованиями к качеству и точности работы. Мощность от 3000 Вт, цена от 450000 рублей.

Сегодня мы рассматриваем станок для лазерной резки фанеры и дерева (Zerden mini 6040). Основным компонентом станка является лазерная установка. Она формирует сконцентрированное излучение, которое воздействует на материал. Для этого применяются лазеры типа СО2. Полупроводниковые модели не обладают достаточной мощностью и могут быть использованы только для художественного выжигания.

Порядок выполнения фигурной лазерной резки фанеры

1.Создание рисунка. В зависимости от возможностей оборудования — это можно делать в электронном виде или самостоятельно нанести узор на поверхность.

2. Выбор режима резки. Определяющим параметром является мощность лазера. Она зависит от толщины и структуры фанеры. Если превысить степень нагрева – будет увеличиваться ширина реза.

3. Формирование рисунка. На его скорость влияет мощность лазера. Чем она выше, тем быстрее выполняется процесс. Однако при этом увеличивается область потемнения по краям. Это общее описание технологии, которое может быть изменено в зависимости от параметров и функциональных возможностей оборудования. Средняя мощность лазерной установки составляет около 20 Вт. Она напрямую зависит от толщины фанеры и сложности узора. Для работы лучше всего применять автоматизированные центры обработки с ЧПУ по дереву. Это увеличит точность и повысит производительность.

Принцип работы лазерного станка

Основной рабочий инструмент аппарата – лазер, пучок света высокой мощности. При направлении его на изделие из дерева, участок соприкосновения сильно нагревается и волокна материала просто выгорают. Таким образом происходит бесконтактная резьба лазером.

Преимущества этого метода обработки:

1.Края получаются идеально ровными, не требуют дополнительной обработки;

2.Можно обрабатывать изделия любого размера и формы;

3.Устройства просты в ручном и автоматическом управлении;

4.Точная работа до мелких деталей и штрихов.

Возможности лазерного станка

Что можно делать, используя лазер станка:

1.Вырезать различные заготовки и трафареты из цельного куска древесины или фанеры;

2.Выжигать рисунки и гравировки на дереве;

3. Фрезеровать детали разной сложности.

При больших объемах производства необходимо предусмотреть систему вытяжки испарений. Это осуществляется с помощью локальной вентиляции. Отсутствие стружки значительно смягчает требования к условиям труда при фигурной резке фанеры лазерным станком.

Для работы необходимы следующие комплектующие

1.Блок электронного управления. Он контролирует работу лазера, подает команды на его перемещение относительно листа;

2.Система вывода продуктов сгорания. Несмотря на их небольшое количество без принудительной вентиляции быстро повысится концентрация вредных веществ;

3.Интерфейс для ввода информации – рисунка, режимов работы станка и т.д.

Анализ возможных идей. Выбор оптимальных идей.

На изучение технологий создания макетов, вырезания заготовок и трафаретов из фанеры мы потратили 4месяца. Незаменимыми помощниками в этом стали мастер-классы на сайтах в сети Интернет.

Систематизация и анализ собранной информации :

В результате исследований и изучения возможностей лазерного станка для резки и гравировки, мы рассмотрели варианты изделий, которые можно собрать из заготовок, полученных на станке. Вариантов очень много, и мы решили остановиться на рассмотрении некоторых:

В результате проведенного исследования мы решили выполнить все виды изделий по одному варианту.

Читайте также: