Сварка неповоротных стыков труб реферат

Обновлено: 05.07.2024

Сварка – это процесс установления связей между атомами частей труб при их пластическом деформировании или нагревании. Иногда нагревание и пластическое деформирование применяются одновременно (ГОСТ 2601-84).

Правильная сварка различных труб встречается в двух вариантах: сварка труб плавлением и сварка давлением. Металл по кромкам свариваемых элементов плавится от источника нагревания – этот процесс именуют плавлением. Если металл деформируется пластически по краям свариваемых частей путем их сжатия под давлением, то это сварка давлением. В последнем случае температура ниже, чем температура плавления.

К сварке плавлением также относят сварку газом. В данной технологии применяется пламя газов, сжигаемых в горелке. Сварка при помощи газа или их смеси начала использоваться с развитием массового производства таких газов, как водород, кислород и ацетилен.

Эти виды сварки применяются при соединении конструкций из меди и иных цветных металлов. Сварка газом в современном мире широко используется при строительстве. Выбор технологии зависит от марки труб, диаметра, толщины металла и иных факторов.

Сварка труб методом плавления подразделяется на:

- Электродуговую. В таком случае источником нагрева является электрическая дуга;

- Электрическую простую, при которой источник нагрева является расплавленный шпак с током, протекающим через него;

- Электронно-лучевую. Металлы расплавляются потоком электронов;

- Лазером. Металл плавится мощным пучком фотонов;

- Газом. Металл плавится с использованием газовой горелки. Эта технология наиболее оптимально подойдет для сварки труб для газопровода. Шов от газовой горелки получается плотным и аккуратным, что очень важно для этой системы.

Техника безопасности

Различные типы сварки (электричеством, газом и тому подобные) должны осуществляться на подготовленных площадках с установленным специализированным оборудованием. К нему можно отнести щиты для защиты от влияния электрической дуги и специальные ширмы. Подобные устройства защиты должны находиться в таком положении, чтобы люди, присутствующие при работе, но не участвующие в процессе, были также защищены от воздействия сварки.

Если производится процесс сварки трубы с большим сечением и массой свыше 20 килограммов, то в наличии должны быть транспортно-подъемные машины. Ширина подхода к месту должна быть не менее одного метра. Температура в здании, где производится сварка труб, должна составлять не менее +16 градусов Цельсия. К тому же, в помещении нужна вентиляция и достаточный уровень освещения на месте для работ по сварке.

Рабочие должна быть оснащены специальной защитной формой. Процесс сварки требует заземления частей устройства из металла, корпус и рабочий стол также обязаны быть заземлены. На всех проводах и кабелях изоляционный материал должен быть защищен от температурных и механических повреждений, не иметь дефектов.

Все элементы оборудования должны быть произведены из материала, устойчивого к высоким температурам. В случае неисправности в электрической цепи ремонтные работы может проводить исключительно электрик-профессионал при отключенном рубильнике.

Теперь приведем данные, как можно рассчитать массу и объем наплавленного металла.

Если брать в расчет общую длину электрода 47 сантиметров и площадь поперечного сечения шва, равное половине сантиметра, а также удельные объем наплавленного материала за 7,8 граммов на сантиметр, то объем вещества равен произведению удельного объема на сечение и на длину.

Если сечение обозначить буквой S, длину буквой L, а удельный объем Vуд, тогда общий объем наплавленного вещества равен произведению S, L и Vуд и равен 1880 граммам.

Масса наплавленного вещества равна произведению коэффициента наплавленного металла на объем и равен 1,88 кг/м3, если при работе применяются электроды вида ВСП-1 с коэффициентом 10.

Подготовка к проведению работ

Технология подготовки к началу работ по свариванию включает в себя следующие этапы: изначально необходимо подготовить металл, то есть провести на нем разметку, сборку и резку труб. Для этого необходимо установить части труб в изначальном положении и очистить каждое место стыка от ржавчины, шпака, грязи, слоя краски и иных наслоений. Затем нужно провести разметку с использованием угольника, рулетки и чертилки перенести размеры конструкции на металл с чертежа. Для этой цели можно применять использовать шаблон из металла. Стоит помнить, что части труб во время сваривания немного укорачиваются, поэтому при работах нужно оставлять припуск, исходя из погрешности 1 миллиметр на поперечный стык, а 0,1-0,2 на 1 миллиметр продольного шва.

В связи с тем, что большинство труб обладают сечением круглой формы, при заготовках частей труб чаще всего применяют термическую резку.

Примерно 30 % от общей количество времени процесса занимает сборка деталей под сварку. Во время сборки необходимо учитывать изготовителя изделий, диаметр труб, серию продукции и другие факторы. Для сборки применяют сварочные прихватки. Они представляют собой легкие швы с поперечным сечением до 1/3 полноценного шва. Размер прихватки зависит от диаметра трубы и толщины стенок и составляет от 20 до 120 миллиметров. Сварочные прихватки применяют для снижения вероятности смещения участков конструкции, что может вызвать трещины при охлаждении. При сварке электричеством или газом трубы с большим диметром и толщиной или сварке в неудобном расположении во время сборки используют механическое оборудование.

Если вам необходимо произвести зажигание дуги, то нужно произвести короткое замыкание трубы с концом электрода и оторвать электрод от поверхности конструкции. Расстояние примерно равняется величине диаметра покрытого электрода. Это необходимо для нагревания металла до определенной температуры в катодном пятне. При нагревании происходит выброс первичных электронов.

Для зажигания дуги используют технологию скольжения или впритык.

Во время зажигания впритык металл нагревается в месте короткого замыкания. При зажигании дуги по технологии скольжения металл прогревается сразу в нескольких местах на поверхности сварки изделия. Чаще применяется первый способ, второй, как правило, используется при сварке небольших труб с трудным расположением.

Технология сварки

После зажигания дуги сразу начинается процесс плавления металлов – электродного и основного. В зависимости от длины дуги определяется производительность работы и качество шва, поэтому очень важно выбрать правильную длину дуги. Подавать электроды в дугу необходимо со скоростью плавления электрода. Чем больше опыта у специалиста, тем лучше он справляется с удержанием длины дуги.

Дуга размером от 0,5 до 1,1 диаметра электрода является нормальной. Для того, чтобы точнее рассчитать точную длину дуги, нужно узнать, какой марки и типа электроды применяются. Также немалое значение имеет положение и значение места сваривание. Если дуга длиннее нормальных размером, то устойчивость горения понижается, потери на угар увеличиваются, глубина проплавления становится неравномерной, а шов неровным.

Для того, чтобы качественно выполнить шов, стоит обратить внимание на угол наклона электрода. Для работы в положении снизу угол наклона электрода обычно составляет от 10 до 30 градусов назад. Зачастую дуга направлена в ту сторону, куда направлены электроды. Правильный наклон, помимо надежного шва, дает еще и меньшую скорость остывания вещества.

Чтобы получить валик из металла необходимого размера, нужно производить колебательные действия электрода в перпендикулярном направлении. С использованием колебательных движений швы с размером валика от 1,5 до 4 диаметров электрода. Такие швы используются чаще всего.

Получение надежно проваренного корня достигается при помощи движения треугольников. Это движение производится с выполнением угловым швов с катетами шва свыше 6 миллиметров и стыковых кромок со скосом.

Швы можно разделить по способу их заполнения на многослойные, однослойные, многопроходные, однопроходные.

Многослойный шов является таким, если количество слоев соответствует числу проходов дугой. Подобные швы зачастую применяют на проблемных участках и местах стыков.

Многопроходные швы используются в тавровых соединения и в углах.

Для увеличения показателя прочности используются выполнения шва секциями, каскадом или блоками. Все данные швы производятся по технологии обратноступенчатой сварки.

Специфика сваривания поворотных стыков

При строительстве трубопроводных конструкций необходимо знать о том, что технологии сварки горизонтальных, поворотных и неповоротных стыков различаются между собой.

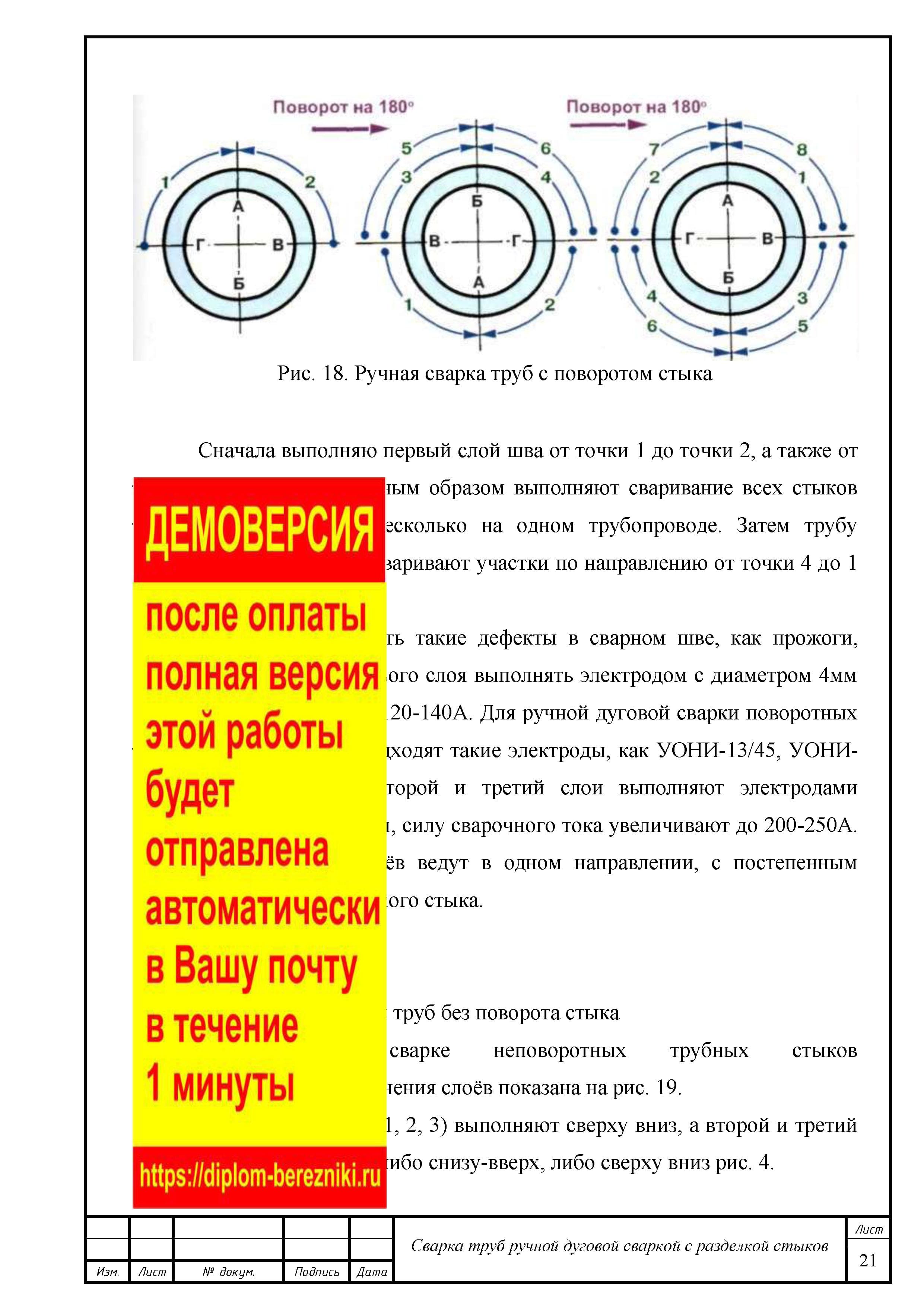

Сварка поворотных стыков осуществляется в три слоя. Изначально необходимо разделить стык на четыре условных части. Первые два свариваются, затем труба поворачивается на 180 градусов, затем трубу нужно повернуть еще на 90 градусов и заварить второй слой. Завершается этот процесс еще одним поворотом на 180 градусов, оставшиеся два отрезка повторно свариваются.

Во время сварки поворотных газовых труб из металла с диаметром не выше 200 миллиметров стык не делится на условные части, а сваривается с использованием сплошного шва при вращении труб во время сваривания. Второй и третий слой при сварке труб для газа осуществляются в противоположном направлении. Каждый новый слой должен перекрывать следующий примерно на 15 миллиметров.

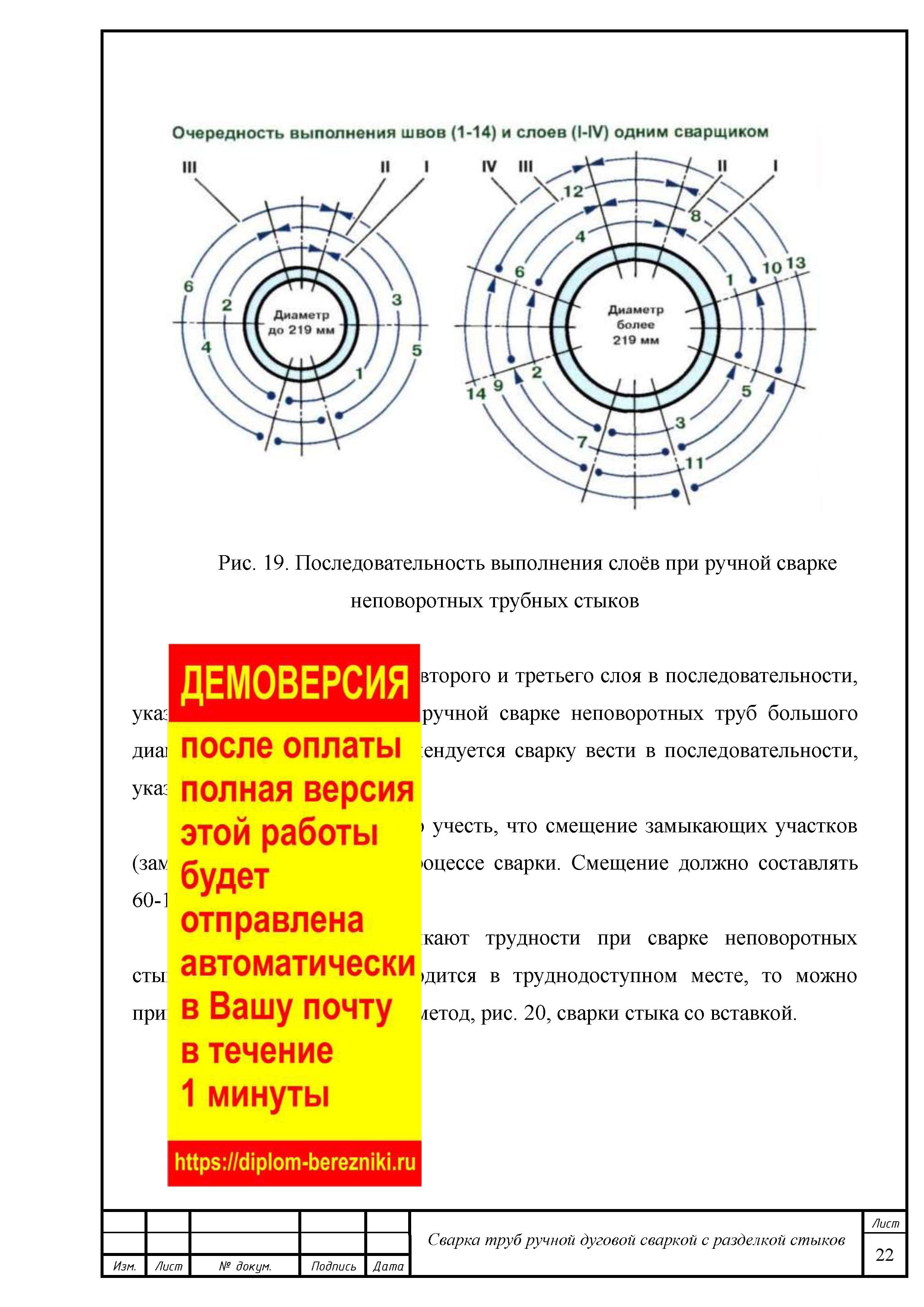

Технология сварки неповоротных труб

Для неповоротных стыков тоже применяют технологию сварки в три слоя. При сварке неповоротных труб с толщиной 12 миллиметров каждый слой должен быть не выше 4 миллиметров в выше, а валик должен быть равен тремя диаметрам электрода в ширину. Каждый неповоротный стык сваривается поступательно-возвратным методом. Дуга не должна быть длинной (не больше 2 миллиметров). Каждый новый слой перекрывает предыдущий примерно на 25 миллиметров.

Специфика сварки стыков горизонтально

Во время сваривания горизонтальных стыков применяют электроды размером 4 миллиметра. Для создания шва электроды перемещаются возвратно-поступательным способом, создавая ниточный валик не выше 1,5 миллиметров. Второй валик закрывает новый. Изначально сила тока составляет менее 160 Ампер. Во время сваривания последний валиков используют 5-миллиметровые электроды и силу тока до 300 Ампер.

Правильный способ сваривания корня шва

При правильном сваривании корня газом и электричеством необходимо зачистить конец и начало под нож после варки, чтобы скрыть след от перехода на следующий электрод. Сварки корня вторым электродом нужно начать с уже защищенных и проваренных мест, покрывая их следующим слоем. Сварка корня, произведенная по этой технологии, позволяет создать очень надежный шов.

Во время сварки нередко можно обнаружить внутренние и наружные дефекты различного вида. К наружным дефектам относят брызги, пары микротрещины, вогнутый корень и тому подобные.

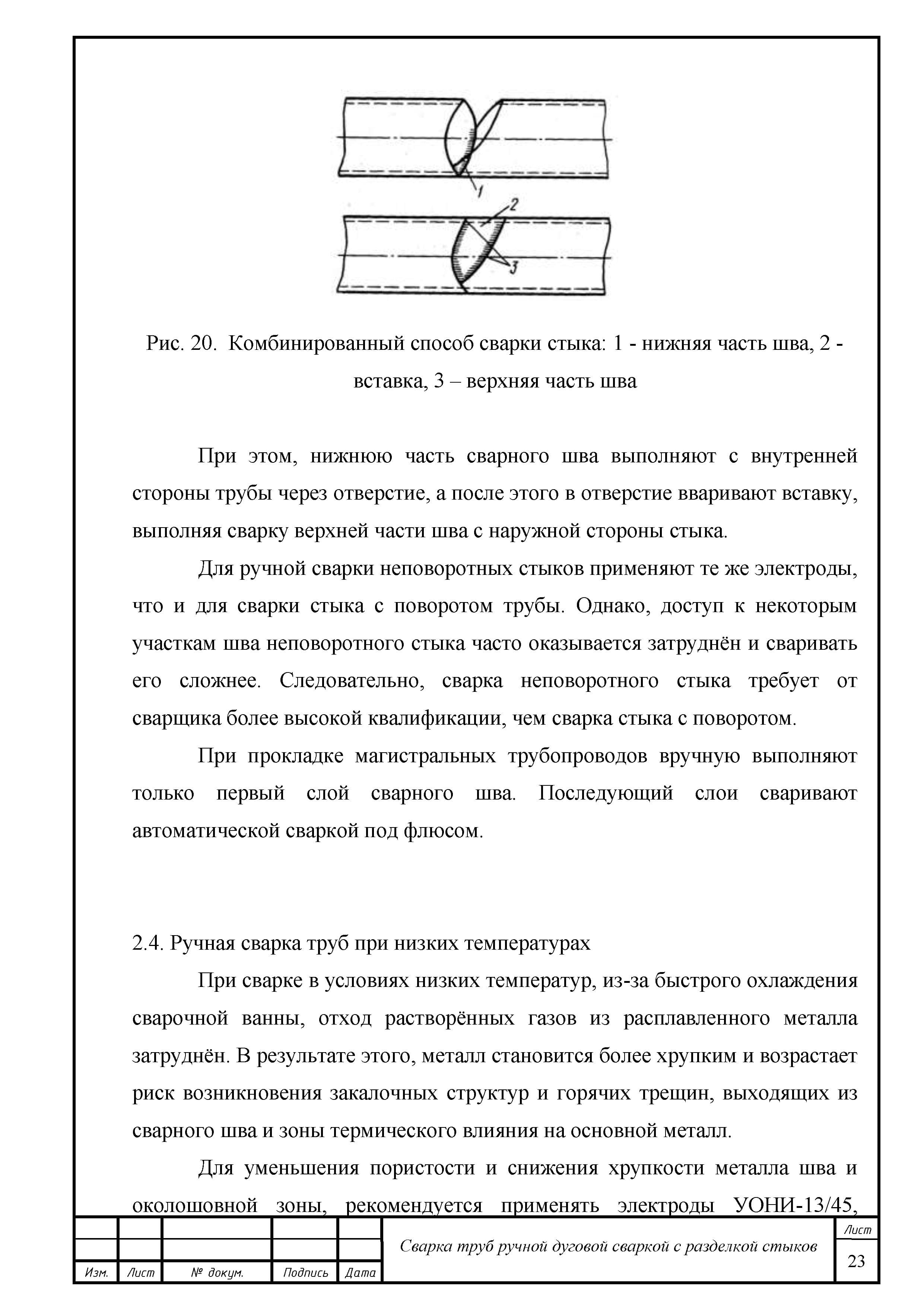

Сварка неповоротных стыков труб является одним из непростых способов среди подобного рода работ. Осуществление сварки труб без поворота зависит от поперечного размера их стенок и положения в пространстве.

Подготовка к сварке

Соединяемые детали необходимо очистить от грязи, ржавчины, остатков краски и шпака. Это нетрудно сделать с помощью обработки механическим способом.

Затем производится разметка. С чертежа на металл переносят размеры конструкции, используя для этого рулетку и угольник. При разметке необходимо следить, чтобы полученный после отрезки торец был перпендикулярен оси трубы. Поскольку при сварке длина заготовок уменьшится, то оставляется припуск.

При поперечном стыке он равняется одному миллиметру, а на каждый миллиметр продольного стыка - 0,1-0,2 миллиметра. В зависимости от того, какой диаметр имеют соединяемые трубы резку заготовок можно проводить термическим способом или электроинструментом, например, болгаркой. При совмещении заготовок необходим контроль их соосности и тщательная фиксация.

Для сборки конструкции из неповоротных труб удобно применять прихватки - короткие швы, выполняемые поперек основного шва. Их размер зависит от диаметра труб и толщины их стенок, и находится в диапазоне 20-120 миллиметров. Прихватки предотвратят свариваемые детали от сдвига.

Также для фиксации может использоваться механическое оборудование.

Технология сварки

Сварка поворотных стыков труб может осуществляться левым или правым способом.

Сварка труб в неповоротном положении имеет более сложную технологию. Во многом это зависит от того, каким образом свариваемые трубы расположены в пространстве и их диаметр.

Существующие расположения стыков:

- В вертикальной плоскости. Ось трубы расположена горизонтально.

- В горизонтальной плоскости. Ось трубы расположена вертикально.

- Расположенные под углом.

Если трубы имеют размер стенок свыше трех миллиметров, то их сваривают посредством наложения слоев. Высота каждого из них не должна быть более четырех миллиметров. Если осуществляется сварка неповоротных труб дуговой сваркой, то ширина валика делается равной сумме 2-3 диаметров используемого электрода.

Наиболее рациональным является применение сваривания обратно-ступенчатым методом. При этом длина участка должна находиться в диапазоне 150-300 миллиметров. Сваривание осуществляется с помощью короткой дуги, величина которой равняется половине диаметра применяемого электрода.

Наиболее часто применяется сварка в три слоя. Сначала делается коренной шов, потом происходит заполнение кромок, а затем выполняется лицевой шов.

Сварку начинают с потолочного положения, расположенного внизу труб, а затем переходят к вертикальному и нижнему.

Первый слой выполняют, делая электродом возвратно-поступательные движения, задерживая при этом дугу над ванночкой, куда будет стекать расплавленный металл. Силу тока выбирают порядка 140-170 ампер. Необходимо следить, чтобы на свариваемый металл не попадали крупные брызги.

Горизонтальное расположение

Сварка горизонтальных стыков труб - непростая операция, поэтому рекомендуется выполнять ее опытным мастерам. Особую трудность представляет собой необходимость постоянной регулировки угла наклона электрода.

Сварка труб в горизонтальном положении осуществляется в следующей последовательности:

- Потолочная. Расположена внизу.

- Вертикальная. Расположена вертикально.

- Нижняя. Расположена наверху.

Каждый из этапов выполняется непрерывно. Начинать следует с потолочной части, отойдя вправо от вертикальной оси на небольшое расстояние, а затем двигаться по часовой стрелке наверх.

При выполнении потолочного шва силу тока увеличивают.

Электроды для горизонтальной сварки используют диаметром четыре миллиметра. Электроды перемещают возвратно-поступательным способом, что позволяет создавать ниточный валик высотой не более полутора миллиметров. После создания первого валика необходимо зачистить его поверхность.

Вторым валиком закрывают нижний. При сваривании последнего валика силу тока повышают с 160 до 300 ампер, а электроды выбирают с диаметром пять миллиметров.

Вертикальное расположение

При сварке вертикальных стыков начинать процесс следует с потолочного положения. Технология сварки находится в зависимости от диаметра свариваемых труб.

При мере перемещения по окружности свариваемых труб, расположенных вертикально, необходимо осуществлять изменение угла наклона электрода.

Выполнение замков

При сварке неповоротных труб на выполняемые швы накладывают замок. Это является профилактикой появления таких дефектов, как сквозные поры. Швы перекрываются на величину в 5-15 миллиметров.

Техника безопасности

Сварка неповоротных стыков трубопроводов и других крупных круглых деталей имеют повышенный уровень опасности. Поэтому необходимо выполнение имеющихся требований и рекомендаций.

Для выполнения таких соединений необходимы специально оборудованные площадки. Они должны быть изолированными, чтобы не подвергать опасности находившихся рядом людей.

При соединении неповоротных труб большого диаметра и веса следует применять специальные подъемники, представляющие собой транспортно-подъемные машины. Обязательно наличие вентиляции. Необходимо заземление всех металлических деталей и элементов. На месте сварки должно быть достаточное освещение.

Интересное видео

Тщательное выполнение подготовительных работ, которое обычно может занимать значительную часть рабочего времени – наиважнейший элемент любого вида трудовой деятельности. Сварка неповоротных стыков труб не является исключением.

Для начала необходимо очистить соединяемые элементы от краски, ржавчины и т.д. Это происходит путем механической обработки. Резка заготовительного элемента может выполняться как электроинструментом, так и термическим способом. Заготовки должны быть объединены друг с другом. В целях фиксации элементов накладываются прихватки, которые выглядят как легкие сварочные швы. Их параметры базируются на величине соединяемых труб.

Сварочная технология требует обязательно заземлить все металлические части сварочного устройства. Каркас трансформатора, стол также подлежат заземлению. Покрытие проводов и кабелей сварочного аппарата должно быть изоляционным.

Существует три направления, определяющих базисные технологии соединения металлических частей путем заливки промежутков между ними расплавленным металлом:

- Горизонтальная;

- Вертикальная;

- Под 45-градусным углом.

Угол наклона электрода при сварке. А — угол при вертикальной сварке; Б — угол при горизонтальной сварке

Выбор конкретной технологии зависит от следующих факторов:

- размещения труб;

- угла наклона при сварочном процессе;

- толщины слоя стенки трубопровода.

Если толщина стенки трубы достигает 12 мм, соединение металлических частей осуществляется трёхслойным швом. Каждая прослойка не должна быть более 4-х мм в высоту, а ширина валика не должна выходить за пределы 2-х-З-х диаметров сварочного электрода.

Сварка поворотных стыков труб в отличие от неповоротных более проста в осуществлении. Она позволяет повернуть трубу в нужном направлении, когда это необходимо. Это помогает не допустить создания сложных швов (потолочных и вертикальных).

Сварные стыки труб: а – поворотный, б – неповоротный

- Методика работы с горизонтальным стыком

- Методика работы с вертикальными стыками трубопровода без поворота

- Осуществление сварки трубопровода под 45-градусным углом

Методика работы с горизонтальным стыком

Методика действий с неповоротными стыками трубопровода в горизонтальном положении отличается тем, что разделывать кромки полностью не обязательно. Осуществлять эти действия необходимо средней дуговой сваркой. Можно сохранить лишь несущественную разделку в 10 градусов. Такие действия обеспечивают улучшение процесса соединения металлических частей и сохранности их качества на прежнем уровне. Варить горизонтальные стыки трубопровода лучше обособленными неширокими слоями. Первым валиком проваривается корень шва, при этом используются электроды 4 миллиметра в диаметре. Лимит силы по закону Ома должен быть установлен в диапазоне от 160 до 190 А. Электрод получает движение характерное возвратно-поступательному, в то время как внутри стыка должен появиться нитевидный валик 1-1,5 мм высотой. Покрытие прослойки №1 подлежит тщательной зачистке. Прослойка №2 проделывается таким образом, чтобы он закрывал предыдущую прослойку, когда электрод движется возвратно поступательным образом и когда происходит его практически незаметное покачивание между краями верхней и нижней кромок.

Таблица соотношения сварочных токов в зависимости от различных показателей

Направление второго слоя не отличается от первого. Перед выполнением третьего слоя силу тока необходимо увеличить до 250-300 А. Чтобы сделать процесс соединения металлических элементов более производительным, нужно использовать электроды диаметром 5 миллиметров. Направление варки третьего слоя осуществляется противоположно направлениям предыдущих двух слоев. Третий валик рекомендуется выполнять на более высоких режимах. Скорость нужно выбрать такую, чтобы валик был выпуклым. Варить необходимо под “углом назад” или под прямым углом. Третий валик должен заполнять две трети ширины валика №2.

Выполнение четвертого валика следует вести на режимах, используемых при выполнении третьего. Угол наклонения электрода – 80-90 градусов от поверхности трубы, которая расположена по вертикали. Направление четвертого валика остается прежним.

Технология выполнения электросварки с горизонтальными стыками при наличии более 3-х прослоек имеет свою особенность: третья прослойка со всеми последующими выполняются в направлениях, каждый из которых противоположен предыдущему. Трубы, достигающие диаметра в 200 мм, как правило, подлежат сварке сплошными швами. Обратно-ступенчатый способ характерен для сварочного процесса стыков трубопровода диаметром более 200 мм. Каждому участку рекомендуется быть примерно 150-300 мм длиной.

Методика работы с вертикальными стыками трубопровода без поворота

Процесс электросварки с вертикальными стыками аналогичен процессу работы с горизонтальными элементами. Осуществлять его нужно короткой дуговой сваркой. Главное различие состоит в необходимости регулярно изменять угол наклона электрода, одновременно рассматривая его относительно периметра шва.

Технологический процесс проведения такого вида сварки определяется следующими основными блоками:

- “Варить” корневой шов нужно в два прохода. В процессе налаживания второго валика прослойку № 1 необходимо проплавлять – этим обеспечивается гарантия качества корневого шва. Величина стенки трубы и величина зазора между соединяемыми составными частями напрямую влияет не только на темп выполнения процесса, но и на величину силы тока.

- Кромки необходимо заполнять на довольно высокой скорости, одновременно положение электрода используется под “углом назад” или под углом 90 градусов.

- Замки смежных слоев осуществляются с учетом сдвига на 5-10 мм. Длина “замка” напрямую зависит от диаметра трубопровода.

- Плоскость получаемой поверхности с большего зависит от темпа сварки, наплавление лицевого слоя осуществляется узкими валиками.

Последовательность наложения швов при неповоротной сварке

Осуществление сварки трубопровода под 45-градусным углом

При выполнении такого вида сварки сварной шов располагается под определенным углом. Он образуется только при проведении существенного количества действий с электродом: изменение направления сварки; изменение угла наклона. В этом состоит основная особенность данного вида сварки, что, в свою очередь, требует от исполнителя определенного уровня профессионализма и универсальных навыков. Это требование в особенности касается трубопроводов с высокими требованиями к герметичности сварных элементов.

Важно запомнить, что выбор технологии сварки трубопровода под углом 45 градусов напрямую зависит от диаметра свариваемых труб:

- стыковые

- угловые (под углом)

- нахлесточные

Каждый из них делится еще на ряд подвидов, различающихся такими параметрами, как количество швов, наличие или же отсутствие скоса кромок, способ состыковки.

Подготовка труб к сварке в дипломной работе для сварщика

При монтаже магистральных и производственных трубопроводов основным способом соединения труб является сварка. К сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения. Сварку разрешается производить при температуре окружающего воздуха не ниже -200С, так как при более низких температурах происходит интенсивное насыщение расплавленного металла шва газами (особенно кислородом и водородом). Это вызывает значительную пористость и снижает механическую стойкость сварного шва.

Трубы из легированных сталей разрешается сваривать при температуре не ниже -100С, так как эти стали склонны закаливаться на воздухе с образованием закалочных трещин, иногда выходящих за границы сварного шва. Рабочее место сварщика должно быть защищено от ветра, дождя и снега. На качество сварного соединения влияют подготовка кромок труб к сварке и качество сборки стыков. Подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и оксидов и сборку. Для правки свариваемых концов труб применяют различные приспособления механического, гидравлического и пневматического типов.

Большое распространение получили расширители, состоящие из гидравлического домкрата с радикальными колодками, вставляемыми внутрь трубы. С помощью ручного насоса повышают давление в цилиндре домкрата, в результате чего колодки раздвигаются и упираясь в стенки трубы, выпрямляют их. Максимальная сила давления 784 Н, время правки – 4-6 минут. Кромки под сварку готовят на заводах-изготовителях труб (угол скоса 25-300). При отсутствии скоса кромок необходимо снять фаску резцом или резаком-труборезом. Отчистку свариваемых кромок производят следующим образом. Масло, праймер и органические покрытия удаляют бензином или специальным растворителем. От грязи и ржавчины кромки отчищают с помощью стальных щеток или абразивных кругов. Сборка стыков под сварку заключается в совмещении кромок труб таким образом, чтобы совпадали поверхности свариваемых труб и не была нарушена ось нитки трубопровода. Зазор между кромками должен быть одинаковый по всему контуру свариваемого шва. Сборка и центровка могут быть выполнены вручную, но такой способ очень трудоемкий и не дает требуемой точности; в практике применяют приспособления, называемые центраторами. Для сборки стыков магистральных труб большого диаметра применяют внутренние центраторы, которые базируют сборку по наружной поверхности труб и поэтому более просты по конструкции. Однако при большой разностенности труб и их эластичности наружный центратор не обеспечивает должного качества сборки. После сборки прихватывают стыки сварными швами длиной 60-80 мм с расстоянием между прихватами 300-400 мм.

Прихватки выполняют аккуратно и такими же электродами, какими будет заварен стык; это обеспечивает однородность наплавленного металла и хорошее качество шва. При сборке с внутренним центратором можно рекомендовать вместо прихватки сплошную заварку корня шва в виде первого слоя. Это особенно желательно при низких температурах окружающего воздуха, вызывающих большие внутренние напряжения и образование закалочных структур и трещин в металле шва.

Способы сварки трубопроводов

- термические

- термомеханические

- механические

Термические способы включают все виды сварки плавлением (дуговая, газовая, плазменная, электронно-лучевая, лазерная и др. виды сварки. К термомеханическому классу о тносятся стыковая контактная сварка, сварка магнитоуправляемой дугой. К механическим способам относятся сварка трением и взрывом.

- дуговая

- газовая

- плазменная

- лазерная

- свободное формирование сварного шва

- принудительное формирование сварного шва

- под флюсом

- в защитных газах

- с использованием самозащитной электродной проволоки

- ручная

- механизированная

- автоматизированная

- роботизированная

С варка магистральных трубопроводов в дипломе сварщика

Для сварки трубопроводом применяют метод механизированной сварки порошковой проволокой с принудительным формированием шва, при котором функции защиты выполняют порошкообразные компоненты, заполняющие металлическую оболочку проволоки. По мере кристаллизации сварочной ванны наружное формирующее устройство и сварочная головка перемещаются по периметру стыка снизу вверх со скоростью 10…20 м/ч. Перспективна лазерная сварка трубопроводом, при которой носителем энергии служит лазерный луч. Скорость лазерной сварки — до 300 м/ч. При стыковой контактной сварке непрерывным оплавлением процесс происходит автоматически по заданной программе. Продолжительность сварки одного стыка труб диаметром 1420 мм составляет 3…4 мин, цикл сварки одного стыка при строительстве трубопроводов -10… 15 мин. Автоматическая сварка магнитоуправляемой дугой (или дугоконтактная сварка) отличается от стыковой контактной сварки способом нагрева кромок. При дугоконтактной сварке нагрев выполняется дугой, вращаемой магнитным полем по кромкам свариваемых труб с большой скоростью. Этот способ сварки применяют для сооружения трубопроводов малого (пока до 114 мм) диаметра.

Выводы дипломной работы сварка трубопровода

- к сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения

- подготовка труб к сварке включает правку свариваемых концов, очистку кромок от грязи, масла и оксидов и сборку

- приспособления механического типа

- приспособления гидравлического типа

- приспособления пневматического типа

Ручная сварка труб при низких температурах в дипломной работе сварщика

При сварке в условиях низких температур, из-за быстрого охлаждения сварочной ванны, отход растворённых газов из расплавленного металла затруднён. В результате этого, металл становится более хрупким и возрастает риск возникновения закалочных структур и горячих трещин, выходящих из сварного шва и зоны термического влияния на основной металл.

Для уменьшения пористости и снижения хрупкости металла шва и околошовной зоны, рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1

. Использование данных электродов позволяют получить вязкий и пластичный сварной шов, даже сваривая трубы при низких температурах. Перед сваркой кромки трубопроводов необходимо тщательно очистить от снега и льда и разогреть до светло-красного раскалённого состояния. Трубы под сварку необходимо собрать с минимальными зазорами, а сварочный ток установить на 10-20% выше обычного. Данный приём позволяет улучшить провар металла, снизить скорость его охлаждения и уменьшить риск появления дефектов в сварном шве (трещин). Часто с этой же целью применяют предварительный местный подогрев до температуры 150-200°С. При низких температурах хорошо свариваются трубы из таких марок сталей как 14ХГС, 14ГС, 19Г и некоторых других.

Ручную дуговую сварку труб производят, как правило, в 2-3 слоя, несмотря на то, что соединяемые кромки имеют небольшую толщину. Благодаря многослойной сварке, гораздо легче проварить корень шва. Кроме того, этот приём способствует повышению плотности сварного соединения. Для уменьшения пористости и снижения хрупкости металла шва и околошовной зоны, рекомендуется применять электроды УОНИ-13/45, УОНИ-13/55, СМ-11, ВСЦ-1. Использование данных электродов позволяют получить вязкий и пластичный сварной шов, даже сваривая трубы при низких температурах.

При монтаже магистральных и производственных трубопроводов основным способом соединения труб является сварка. К сварке трубопроводов допускаются сварщики, прошедшие специальную подготовку и имеющие соответствующие удостоверения.

Читайте также: