Стыковая сварка сопротивлением реферат

Обновлено: 06.07.2024

Стыковая сварка как один из процессов сварки давлением. Тепловое воздействие электрического тока по закону Джоуля-Ленца в технологии стыковой сварки. Сварка без расплавления и с расплавлением металла. Преимущества сварки оплавлением перед сопротивлением.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 13.12.2016 |

| Размер файла | 51,0 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Стыковая сварка

Стыковая сварка, это один из процессов сварки давлением. Она является разновидностью контактной сварки, поэтому в основу её технологии заложены тепловое воздействие электрического тока по закону Джоуля -- Ленца и усилие сжатия свариваемых деталей. Частным случаем стыковой сварки является стыковая конденсаторная сварка.

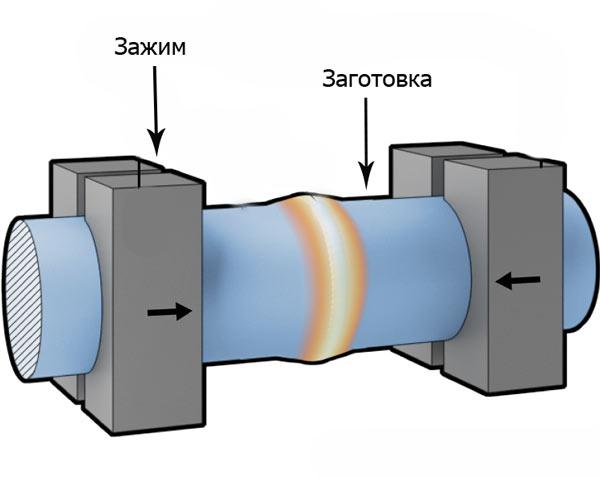

Свариваемые заготовки 3, закрепленные в зажимах (электродах) 2 стыковой машины, сжимаются осевой силой Р. Электроды подключены к сварочному трансформатору 5, при включении которого через заготовки протекает сварочный ток. Он нагревает заготовки, причем наибольшее количество теплоты выделяется в месте контакта 6 (отсюда название способа) между заготовками, так как сопротивление контакта является наибольшим во вторичной цепи и вот почему: действительное сечение контакта значительно меньше сечения заготовок за счет касания заготовок только по выступам поверхностей; на поверхности металла имеются пленки оксидов и загрязнений с малой электропроводимостью.

Количество выделяемой теплоты Q, Дж определяется законом Джоуля-Ленца:

где I - сварочный ток, A;

R - сопротивление контакта, Ом;

t - время протекания тока, с.

Анализ этой формулы показывает, что эффективный нагрев места сварки может быть получен при больших значениях сварочного тока, так как оно входит в выражение во второй степени. Сварочный ток при контактной сварке может достигать тысяч и даже десятков тысяч ампер.

Рисунок 1. Схема контактной стыковой сварки

1 неподвижная плита; 2 зажимы (электроды); 3 заготовки; 4 подвижная плита; 5 сварочный трансформатор; 6 контакт

Нагрев металла приводит к повышению его пластичности. В результате под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей.

Контактная сварка осуществляется без расплавления и с расплавлением металла. Стыковую сварку с разогревом стыка до пластического состояния называют сваркой сопротивлением, стыковую сварку с разогревом стыка до оплавления - сваркой оплавлением. Различие этих способов может быть объяснено с использованием циклограмм процессов, которые представляют собой графическое изображение изменения во времени параметров процесса сварки.

Существуют два вида стыковой контактной сварки:

При сварке сопротивлением (рисунок 2,а) заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пропускают сварочный ток. После разогрева места сварки происходит осадка и образуется соединение в твердой фазе. Для обеспечения равномерного нагрева по всему сечению поверхности заготовок тщательно готовят. Необходимость обеспечения равномерного нагрева ограничивает возможность применения сварки сопротивлением только для деталей небольшого (площадью до 200 мм2) и простого сечения (круг, квадрат).

стыковой сварка металл

Рисунок 2. Циклограммы контактной стыковой сварки

I - сварочный ток; Р - усилие сжатия; S - перемещение подвижной плиты; t - время сварки; а - сопротивлением; б - оплавлением;

Сущность сварки оплавлением (рисунок 2,б) заключается в том, что свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам. Ввиду того, что площадь образовавшихся контактов очень небольшая, плотность тока, протекающего через эти контакты, настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек, которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок. Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов-перемычек между торцами приводит к образованию на торцах слоя жидкого металла. После оплавления торцов по всей поверхности осуществляют осадку. При осадке жидкий металл из стыка выдавливается наружу и, затвердевая, образует грат. Обычно грат удаляют в горячем состоянии. Сварка оплавлением может быть прерывистая и непрерывная. При прерывистом оплавлении заготовки под током приводят в соприкосновение и вновь разводят. Образующийся при разведении электрический разряд между торцами заготовок оплавляет торцы. После нескольких повторных замыканий на торцах образуется слой жидкого металла. При включении механизма осадки жидкий металл выдавливается из стыка, торцы приходят в соприкосновение и образуется сварное соединение.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением: торцы заготовок перед сваркой не требуют тщательной подготовки, можно сваривать заготовки с сечением сложной формы и большой площадью, а также разнородные металлы. Стыковую сварку оплавлением применяют для соединения заготовок сечением до 100 000 мм2. Типичными изделиями являются элементы трубчатых конструкций, колеса, кольца, рельсы, железобетонная арматура, листы, трубы.

Подобные документы

Выбор способа сварки в зависимости от площади свариваемых поверхностей. Технология стыковой сварки. Свойства и свариваемость материала заготовок. Определение параметров режима сварки. Расчёт параметров трансформатора. Описание конструкции приспособления.

курсовая работа [124,6 K], добавлен 21.04.2011

Принцип контактной электрической сварки. Основные виды электрической контактной сварки: стыковая сопротивлением и точечная; последовательность операций. Технология электрической контактной сварки и подготовка заготовок. Получение стыкового соединения.

контрольная работа [499,4 K], добавлен 25.11.2012

Основные параметры режимов сварки. Стыковая лазерная сварка. Компьютерное моделирование процесса лазерной сварки. Выбор устройства охлаждения для лазера. Подбор охлаждения для головы лазера. Выбор технологической оснастки. Система подачи защитного газа.

курсовая работа [696,0 K], добавлен 29.05.2015

Техника ручной дуговой сварки. Подготовка металла под сварку: очищение и выправление. Обработка кромок перед сваркой. Выбор режима сварки. Влияние элементов режима сварки на размеры и форму шва. Зависимость плотности тока в электроде от его диаметра.

реферат [2,0 M], добавлен 03.02.2009

Понятие и характеристики стыковой сварки. Несплошности зоны точечной сварки; природа их образования и меры предупреждения. Основные правила выбора режима сварки: геометрических параметров электродов, время, силы сварочного тока и усилие сжатия.

Стыковая сварка является одним из видов контактной сварки, в результате которой производится соединение деталей по торцевой поверхности при нагреве до температур плавления под воздействием большой величины электрического тока и усиленного прижатия свариваемых стыков.

Содержание

Контактная стыковая сварка — это высокотехнологичный и, по большей части, автоматизированный способ соединения деталей. Доля стыковой сварки оплавлением составляет, примерно, 10% от всей контактной сварки, применяемой на практике. Данный способ сварки относится к электротермодеформационным процессам, согласно ГОСТ 2601, но, в отличие от точечной и шовной контактной сварки, соединение можно получить при помощи глубокой пластической деформации без расплавления металла.

Стыковая сварка: разновидности, техники сваривания

Соединение арматуры, труб из полипропилена осуществляется по единой технологии. Стыковая сварка ПНД труб, арматуры, других материалов — это разновидность контактной сварочной технологии, в основе которой лежит тепловое воздействие на соединяемые детали электротоком с приложением усилия на их сжатие.

Сваривание сопротивлением — стыковая сварка, в процессе которой осуществляется нагревание стыка изделий до пластического состояния. Если нагревание производится до состояния оплавления — это стыковая сварка оплавлением.

Технология стыковой электросварки металлов

По своей сути стыковая сварка металлов является частным случаем контактной электросварки, поэтому технологически процессы и устройство аппаратов для этих обоих видов электросварки очень схожи и имеют лишь несколько техническими различиями.

Сварочный аппарат для контактной и стыковой сварки состоит из:

- силового сварочного трансформатора большой мощности;

- неподвижного электрода;

- подвижного электрода;

- механическим или электромеханическим приводом подвижного электрода;

- системы управления технологическим процессом.

Силовой сварочный трансформатор для контактной электросварки имеет свои особенности, которые заключаются в том, что, в отличие от простой электродуговой сварки, ему не требуется создавать большое напряжение на сварочных электродах для розжига и поддержания высокотемпературной плазмы сварочной дуги. Это обусловлено тем, что сам процесс обычной контактной сварки происходит в результате локального оплавления металла в месте непосредственного контакта электродов с поверхностью деталей, т. е. в месте смыкания электродов или с разницей при стыковой сварке в контакте свариваемых поверхностей торцов деталей, т. е. встык.

Поэтому силовые сварочные трансформаторы характеризуются низким выходным (вторичным) напряжением от 2 до 10 вольт, но при этом способны выдавать большие рабочие токи со значениями от одного до десятка килоАмпер.

Непосредственно сам процесс стыковой контактной сварки происходит в следующей последовательности:

- Вначале свариваемые детали закрепляют в специальных зажимах, которые, в свою очередь, являются электродами. При этом сварочный станок устроен так, что площадь контакта в таких зажимах должна быть достаточно большой по сравнению со свариваемой поверхностью торцов и поэтому, как правило, зажимы максимально повторяют и соответствуют форме поверхности свариваемых деталей, если надо круглой или плоской.

- Далее, подвижный зажим с большим усилием за счет электромеханического привода прижимает край стыка свариваемой детали к стыку детали в неподвижно закрепленном зажиме.

- После того, как детали прочно прижаты, включают сварочный трансформатор всего на несколько секунд для того, чтобы через электроды и свариваемую деталь прошел большой силы электроток, который и выделяет наибольшую теплоту в месте наименьшего контакта, т. е. на стыке деталей.

Таким образом, высокотемпературное оплавление поверхности контакта и заранее приложенное большое давление способствует прочному соединению деталей.

Различают два основных промышленных способа применения стыковой контактной электросварки, которые зависят от технологии нагрева контактной поверхности стыков деталей, а именно:

- методом сопротивления,

- методом оплавления.

Машины и аппараты

Машина стыковой сварки, как показывает практика, используется чаще всего для соединения полиэтиленовых и иных труб, выполненных из полимерного материала.

Аппарат стыковой сварки полиэтиленовых труб свою высокую популярность приобрел из-за безопасности, надежности, возможности работы с трубами различного размера.

А еще сварка стыковых швов, таким образом, легко удовлетворит даже самые высокие запросы к качеству.

Сварочные машины для стыковой сварки труб активно используются при прокладке газо и водопроводов.

Ручная и полуавтоматическая машина стыковой контактной сварки подходит для монтажа трубопроводов среднего и низкого давления.

Сварочные соединения оплавлением

Техника контактной сварки оплавлением происходит так:

- К соединяемым элементам подводится напряжение.

- На участках контакта создается большое сопротивление, в результате которого происходит интенсивное нагревание поверхностей деталей, их оплавление.

- Далее расплавленные частицы металла постепенно соединяются между собой, формируются новые точки сечения.

- Непрерывное оплавление краев способствует выравниванию торцов соединяемых элементов.

- К разогретым сечениям прилагается значительное усилие, осуществляется соединение деталей.

- Подача электрического тока осуществляется на протяжении всего первого этапа сваривания. Он значительно ускоряет процедуру выдавливания шлаков, окалин, собирающихся на участке стыка образцов.

- После выполнения очистки подача напряжения прекращается, процедура сдавливания продолжается без электротока.

Важно! При использовании стыковой техники сварки оплавлением обязательно нужно пользоваться индивидуальными средствами защиты, так как сварочные работы сопровождаются образованием искр.

Сущность процесса контактной стыковой сварки

Нагрев осуществляют с целью достичь заданной температуры в месте стыка и прогреть зону термического влияния на определённую глубину для достижения требуемой степени на стадии осадка. При сварке сопротивлением основная доля тепловой энергии, порядка 85-90% расходуется на сопротивление деталей, тепловое поле получается равномерным. В случае применения длительных импульсов тока прогрев околошовной зоны увеличивается.

При стыковой сварке оплавлением температурное поле определяется уровнем сопротивления перемычек, который зависит от их количества и размеров. Поэтому тепловое поле получается неравномерным по длине деталей, а в некоторых случаях и по сечению.

Одним из важных параметров режима сварки является скорость оплавления. В большинстве случаев скорость оплавления увеличивают в процессе сварки для того, чтобы процесс протекал более устойчиво. При сварке сечений с площадью до 100 см2 рекомендуется выполнять предварительный подогрев деталей. Это способствует более равномерному нагреву кромок и ускоряет начало оплавления кромок.

Сварку больших сечений рекомендуется сваривать с программным регулированием тока и скорости оплавления или применять импульсное оплавление. При импульсном наплавлении на основное поступательное движение плиты машины накладываются определённые колебания с частотой 3-45 Гц и амплитудой 0,1-0,8 мм. Под воздействием этих колебаний зазор между деталями периодически изменяется, а температура в зоне термического влияния повышается на 10-15%. При этом время оплавления и расход электроэнергии уменьшается в 3-4 раза.

Пластическая деформация металла

Целью этой операции является создание электрического контакта на начальном этапе. Деформация обеспечивается под воздействием давления 5-10 МПа при контактной стыковой сварке сопротивлением и около 1 кПа при сварке оплавлением. Также в процессе этой операции происходит удаление оксидных плёнок и формируется физический контакт на достаточно большой плоскости на стадии за счёт движения тонких слоёв расплавленного металла вдоль стыка. При этом в центре соединения напряжённое состояние близко к всестороннему сжатию, а ближе к поверхности, наоборот, действуют растягивающие напряжения.

Технологические возможности стыковой контактной сварки

Стыковая контактная сварка позволяет сваривать между собой все известные конструкционные металлы как однородные, так и разнородные. Диапазон соединяемых сечений составляет от 1 мм2 до 20 дм2. Также соединяемые детали могут быть различного сортамента: проволока, полосы, различные профили и др.

При контактной стыковой сварке сопротивлением сечение деталей ограничено 500 мм2 для сталей, 200 мм2 для сварки алюминия и сварки меди.

Наибольшее распространение на практике получила стыковая сварка оплавлением. Непрерывным оплавлением можно сваривать детали компактного сечения (прутки до 10 см2 и т.п.) из малоуглеродистой стали и несколько большего сечения листовые детали и трубы. Сварка оплавлением с подогревом применяется для деталей сечением 5-100см2, для больших деталей рекомендуется сварка оплавлением с программным управлением током и скоростью перемещения зажимов, а импульсное оплавление позволяет сваривать детали из стали сечением до 20 дм2 или из алюминия сечением до 2,2 дм2.

Механические свойства сварных соединений, полученных при помощи контактной стыковой сварки оплавлением, сопоставимы с механическими свойствами основного металла.

Преимущества

Данная технология имеет ряд преимуществ, за счет которых она получила широкое распространение в промышленности:

- Отсутствуют строгие правила подготовки поверхности. Сварка стык в стык не требует обработки соединяемых кромок. Кроме того, отсутствует необходимость в предварительной термической обработки поверхности, как при обычной дуговой сварке.

- Качество соединения. При условии соблюдения требований технологического процесса, качественные характеристики сварочного шва обеспечивают длительный срок эксплуатации соединения. При сварке металла локальное тепловое воздействие в сочетании с давлением, позволяют получить однородный металл.

- Требования к квалификации оператора. Простота рассматриваемого метода позволяет привлекать к работе специалистов низкой квалификации, не обладающих особыми навыками.

- Высокая производительность. Особенно при использовании автоматических аппаратов.

- Автоматизация процесса. На некоторых устройствах соблюдении технологии контролируется блоком электронного управления.

Недостатки

Сварка встык имеет свои недостатки, которые не позволяют применять ее в быту. К ним относят высокую стоимость оборудования, которое невозможно сконструировать в домашних условиях, а также высокую энергоемкость процесса. Кроме того, имеются строгие требования к соединяемым поверхностям.

Оборудование для контактной стыковой сварки

Машины для контактной стыковой сварки

Машины для контактной стыковой сварки достаточно разнообразны по конструкции и классифицируются по тем же признакам, которые приняты для классификации машин точечной и шовной контактной сварки. К примеру, они также подразделяются по виду сварки. Это машины для сварки сопротивлением и оплавлением. Также они делятся по роду тока, по своему назначению и другим признакам.

На рисунке представлена схема универсальной машины для стыковой контактной сварки. Основными узлами машины являются станина 8, сварочный трансформатор 9, вторичный контур 10, подвижный 4 и неподвижный 11 плит, токопроводящие губки 3 для зажима деталей, зажимных цилиндров 1 и 2, привода подачи 5, направляющих 6 и блока системы управления 7. На практике чаще всего используются машины переменного тока.

Кроме этого, для сварки деталей определённого сортамента применяют специализированные машины. Например, существуют машины специально для сварки ленточных пил, для сварки цепей, для сварки железнодорожных рельсов, которая может выполняться как непосредственно на путях, так и в стационарных условиях.

Контактная сварка труб диаметром не более 1 м выполняется на стационарных и передвижных установках в полевых условиях. Для сварки труб большого диаметра, превышающего 1,4 м, используются специальные сварочные комплексы с машинами, которые вводятся внутрь трубы.

В приборостроении и радиоэлектронике используют конденсаторные машины, позволяющие сваривать малые детали с размерами до 1-2 мм. Существуют также и машины постоянного тока, на пример, для сварки оплавлением тонкостенных титановых деталей или для сварки сопротивлением цепей.

Системы управления оборудованием

Система управления для подачи и отключения тока, изменения напряжения и силы тока, обеспечения операций зажатия, подогрева, оплавления, осадки, снятия грата, термообработки в машине, транспортировки деталей и др.

На простых машинах небольшой мощности управление осуществляется конечными выключателями. На более сложных машинах управление осуществляется про помощи кулачковых устройств, при помощи которых регулируется скорость перемещения деталей, время нагрева, момент приложения усилия осадки и его величину.

На мощных машинах применяется релейное управление. Величину вторичного напряжения регулируют переключением ступени трансформатора или изменением угла включения тиристорного контактора. Скорость движения плиты регулируют, изменяя число оборотов двигателя электромеханического привода. Наиболее совершенными являются адаптивные системы управления с обратными связями.

Приспособления и оснастка

Для установки и закрепления деталей, а также подвода к ним электрического тока, в конструкции машин предусмотрены зажимных токопроводящие устройства с различными типами приводов. Винтовые приводы обеспечивают усилие зажатия до 40кН, рычажные, эксцентриковые и пневматические до 100 кН, гидравлические до 50 МН. Существуют также электромеханические приводы.

Сварочные электроды изготавливают из бронзы или меди марок БрНБТ, БрНК, МЦ2, МЦ3 и др. Для предохранения от проскальзывания свариваемых деталей, форма электродов соответствует кромкам деталей. При помощи приводов перемещения или подачи плиты осуществляется медленное перемещение детали при нагреве и быстрое при осадке. Пружинные приводы перемещения электродов создают усилие до 1кН, рычажные до 50кН, электромеханические до 75 кН и гидравлические до 3 МН.

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.

Преимущество технологии: техника сварных соединений оплавлением не требует предварительной подготовки поверхностей образцов, позволяет получать высококачественные соединения изделий с большими сечениями сложной формы.

Промышленное применение стыковой сварки

Применение контактной стыковой сварки (в основном сварки оплавлением) составляет ~10% общего применения контактной сварки.

Стыковая сварка сопротивлением используется для соединения проволоки из стали, алюминия, меди диаметром ≤8 мм, прутков диаметром ≤25 мм, труб диаметром ≤50 мм, в производстве цепей, ободов колес и т. п.

Стыковая сварка оплавлением применяется при изготовлении колец (шпангоутов) диаметром 4—5 м, заготовок (полос) при непрерывной прокатке, валов, оконных переплетов, дверей, перегородок, цепей, трубопроводов, железнодорожных рельсов в стационарных и полевых условиях, комбинированного режущего инструмента, например сверл и т. д.

См. также: Контактная сварка, Оборудование для стыковой сварки, Контроль качества стыковой сварки

Контроль качества контактной стыковой сварки

Наиболее распространён разрушающий метод контроля технологических образцов. После сварки образцы разрушают по сварному шву и производят контроль внешним осмотром. Анализируют изломы, проводят металлографический анализ или электронную микрофрактографию. При этом определяют площадь соединения и наличие дефектов в сварном шве, наиболее распространённые из которых — это непровары, включения неразрушенных твёрдых оксидов и др.

Кроме этого, испытывают образцы на изгиб, определяя их возможный угол загиба, растяжение и др. Также применяется метод ультразвукового контроля качества сварки тонкостенных труб с толщиной стенки 3-7мм, труб малого диаметра (25-100 мм). При ультразвуковом контроле используют поперечные волн.

Вместо заключения

Контактная стыковая сварка — эффективный и высокопроизводительный метод соединения самых разнообразных металлов. Он не требует наличия высококвалифицированных сварщиков на рабочем месте, что существенно сокращает расходы предприятия. Но несмотря на все преимущества, в любом случае после сварки необходимо проводить контроль сварных швов, поскольку погрешность может быть везде. Даже, если сваркой занимается полностью роботизированное оборудование. А вы когда-нибудь сталкивались с контактной стыковой сваркой? Расскажите о своем опыте в комментариях. Он будет полезен для новичков. Желаем удачи в работе!

Видео: Стыковая сварка арматуры

Устройства для осуществления процесса

В продаже имеет широкий выбор аппаратов – от ручных или полуавтоматических устройств до полностью автоматизированных линий. Все зависит от сферы применения и свойств материала. При выборе устройства, обращайте внимание на соответствие изделия ГОСТу.

Видео: Стыковая сварка ленточных пил

Дополнительные материалы по теме:

Виды сварочной проволоки

Правильный выбор проволоки – залог качества соединения. В настоящее время для ее производства применяют следующие материалы:

- медная;

- нержавеющая сталь;

- алюминий.

Каждый материал подходит различным видам металла, например, медь незаменима при сварке низкоуглеродистой стали. Помимо материала обращайте внимание на диаметр сечения.

Кол-во блоков: 27 | Общее кол-во символов: 22926

Количество использованных доноров: 8

Информация по каждому донору:

Подавляющее количество различных металлических конструкций получается при применении технологии сварки. За длительный период применения подобной технологии было разработано несколько ее разновидностей, некоторые характеризуются высокой эффективностью, другие подходят для работы с труднообрабатываемыми материалами. Среди всех технологий отметим стыковую сварку. Она характеризуется большим количеством особенностей, о которых поговорим подробнее.

Технология стыковой электросварки металлов

Следует учитывать, что стыковая сварка является частным случаем контактной. Именно поэтому обе технологии предусматривают применение практически одной и той же аппаратуры. Применяемый сварочный аппарат характеризуется следующими особенностями:

- Генерация электрического тока проводится за счет установки трансформатора повышенной мощности.

- Передача электрического тока проводится за счет неподвижного электрода.

- Конструкция также имеет подвижный электрод, за счет которого проводится подача энергии.

- Для передвижения основного элемента может проводится установка различного привода.

- Есть и система управления технологическим процессом.

Особенности конструкции определены тем, как именно проводится стыковая сварка. Стоит учитывать, что схема стыковой сварки характеризуется следующими особенностями:

- Нет необходимости генерировать большой ток. Это связано с тем, что используемый расходный материал обеспечивает поддержание стабильной дуги.

- Метод предусматривает лишь локальный нагрев поверхности. За счет этого существенно повышается эффективность процесса и снижаются затраты на количестве затрачиваемого тока.

Схема контактной стыковой сварки

В целом можно сказать, что технология характеризуется довольно большим количеством особенностей, которые должны учитываться. Силовой сварочный трансформатор генерирует напряжение от 2 до 10 вольт.

Процесс осуществления ручной сварки

Сегодня выполняется сварка при применении рассматриваемой технологии для получения качественных изделий. К особенностям процесса можно отнести следующие моменты:

- Перед началом проведения работы заготовки размещаются в специальных креплениях. В качестве подобных элементов выступают электроды.

- Применяемые зажимы максимально повторяют форму будущего изделия. За счет этого можно получить качественное изделие.

- В качестве электродов применяются специальные расходные материалы, которые характеризуются хорошей устойчивостью к механическому воздействию.

- За счет специального привода обе заготовки подводятся друг к другу. Передаваемое усилие может быть достаточно большим, за счет чего повышается качество соединения.

После прочного зажатия соединяемых заготовок трансформатор включается. Через электроды ток подается на обрабатываемую часть заготовки. Высокий показатель тока обеспечивает локальный нагрев металла.

Ручная гидравлическая машина для стыковой сварки

Приведенная выше информация указывает на то, что стыковая контактная сварка может проводится при применении специального оборудования. За счет их особенностей можно автоматизировать процесс и повысить качество получаемых изделий.

Преимущества

У рассматриваемой технологии есть довольно большое количество преимуществ, что определило ее распространение. Примером назовем нижеприведенную информацию:

- Нет необходимости в проведении тщательной подготовки обрабатываемых кромок.

- При обычной сварке в некоторых случаях приходится выполнять термическую подготовку поверхности. Это связано с тем, что локальное воздействие высокой температуры позволяет достигнуть наилучшего результата.

- Получаемое соединение характеризуется вповышенной надежностью и прочностью. Как показывает практика, если при проведении работы соблюдались все рекомендации, то соединение может прослужить в течение длительного периода.

- Рассматриваемый метод характеризуется простотой и легкостью в исполнении. Именно поэтому мастер не должен обладать особыми навыками.

- Оказываемое тепловое и механическое воздействие обеспечивает получение однородного металла. Именно поэтому можно получить металл с высокой прочностью.

- В определенных условиях можно автоматизировать процесс.

- Высокое значение производительности.

Сварка труб для ливневой канализации

Довольно большое количество преимуществ контактной сварки определяет ее распространение. Однако, нужно учитывать и некоторые недостатки технологии, о которых далее поговорим подробнее.

Недостатки

Есть и несколько существенных недостатков, которые нужно учитывать при рассмотрении процедуры контактной сварки. Они следующие:

- Довольно большие электрические затраты. Это связано с тем, что нужно подавать ток с высоким напряжением для плавления материала.

- Предъявляются высокие требования к размерам соединяемых элементов.

- Применяемое оборудование характеризуется большой стоимостью. Поэтому в домашних условиях провести рассматриваемую работу практически не возможно.

Подобные недостатки определяют то, что технология получила широкое распространение.

Методы стыковой сварки

Стоит учитывать, что выделяют несколько различных методов стыковой сварки. Наибольшее распространение получили:

- Сварка оплавлением.

- Метод сопротивления.

Все технологии характеризуются своими определенными особенностями, которые нужно учитывать.

Стыковая сварка методом сопротивления

Распространенная стыковая сварка сопротивлением характеризуется довольно большим количеством особенностей. Они следующие:

- Заготовки исключительно прижимают специальными губками к электродами. За счет этого обеспечивается быстрое прохождение тока через обрабатываемые материалы.

- Применение специальных губок позволяет исключить вероятность проскальзывания деталей между используемыми электродами, через которые подается напряжение на обрабатываемые поверхности.

- Следующий шаг заключается в подаче электрического тока. За счет этого происходит нагрев металла в обрабатываемой зоне.

- После этого прикладывается осадок, за счет которого уменьшается наплав. Следующий шаг заключается в подаче сильного тока для максимального нагрева поверхности.

При электрическом сопротивлении можно провести обработку деталей с небольшим сечением. Максимальный показатель толщины поперечного сечения составляет 40 миллиметров. При этом формируется прочное соединение в стыке без расплавления металла.

Стыковая сварка методом оплавления

Рассматриваемая технология также получила широкое распространение. Для нагрева торцов деталей применяется специальное оборудование, которое позволяет получить качественный шов. Среди особенностей контактной сварки можно отметить следующие моменты:

- Соединяемые элементы подводятся на небольшой скорости друг к другу.

- На протяжении всего процесса напряжение остается неизменным.

- За счет равномерной подачи соединяемых элементом происходит выравнивание всех микронеровностей.

- Происходит оплавление поверхности для обеспечения максимальной площади контакта.

- Нет необходимости в проведении тщательной подготовки поверхности.

Сварка методом оплавления

Воздействие высокой температуры приводит к появлению качественного соединения, которое характеризуется прочностью и надежностью.

Стыковая сварка пластиковых труб

Рассматриваемая технология применяется для соединения пластиковых труб. Среди особенностей стыковой сварки отметим следующие моменты:

- Стоит учитывать, что пластик не пропускает ток. Именно поэтому приходится использовать специальное оборудование с контактным нагревателем.

- Оба соединяемых элемента должно прилегать плотно друг к другу. Именно поэтому диаметр труб должен идеально подходит друг к другу.

- Для того чтобы равномерно нагреть поверхность применяется специальная насадка, которая повторяет форму трубы.

- На момент воздействия тепла насадку немного сжимают. При воздействии давления образуется качественное соединение.

Сварка полиэтиленовых труб

После того как поверхность была оплавлена требуется некоторое время для ее остывания. В продаже встречается просто огромное количество различных специальных инструментов для получения качественного соединения труб из ПВХ.

Свойства шва

Распространение технологии можно прежде всего связать с высоким качеством получаемого шва. Он характеризуется следующими свойствами:

- Повышенные декоративные качества. При обычной сварке может образовываться широкий вал, который приходится дополнительно обрабатывать для получения ровной поверхности.

- Надежность и прочность соединения. Шов может выдерживать самое различное воздействие, в том числе и переменную нагрузку.

- В зоне расположения шва металл не теряет свои свойства, так как происходит локальный нагрев металла.

Как правило, качество получаемого шва проверяется визуально. На высокопроизводительной линии для этого может применяться специальное оборудование.

Устройства для осуществления процесса

Оборудование для контактной сварки может применяться для полной автоматизации проводимого процесса. В большинстве случаев достаточно лишь правильно разместить заготовки и нажать на одну клавишу. К другим особенностям аппаратов стыковой сварки можно отнести следующие моменты:

- Хорошая производительность.

- Возможность автоматизации процесса.

- Высокая стоимость оборудования.

- При проведении работы исключается вероятность допущения ошибки.

Аппарат для стыковой сварки

В продаже можно встретить оборудование самых различных производителей. Рекомендуется уделять внимание продукции лишь известных компаний.

Виды сварочной проволоки

При проведении стыковой сварки следует правильно выбрать наиболее подходящую проволоку. Она может применяться для получения качественного изделия. Специалисты должны различать разновидности проволоки и уметь подбирать наиболее подходящую. Сегодня в продаже встречается следующая проволока:

- Медная получила большое распространение при соединении низкоуглеродистых сталей.

- Из нержавеющей стали подходит для работы с хромированными и другими легированными сталями

- Алюминиевая чаще всего выбирается при работе с сулиминами или дюралюминием.

Медная сварочная проволока

Кроме этого, уделяется довольно много внимания выбору поперечного сечения. Он подбирается в зависимости от того, какая будет площадь контакта соединяемых элементов.

Области применения стыковой сварки

Распространение подобного метода можно связать с различными их достоинствами. Стыковая сварка используется:

- В строительстве при изготовлении монолитных конструкций. Они должны быть рассчитаны на воздействие большой нагрузки.

- В металлургии метод используется для соединения листового и проволочного проката. Стыковая сварка позволяет получить сплошную поверхность высокого качества.

- В железнодорожной сфере проводится создание рельс без стыков. Они позволяют технике развивать довольно высокую скорость. Для соединения отдельных секций уходит относительно небольшое количество времени.

- В автомобильной сфере технология стыковой сварки применяется для получения корпусных изделий. Особенности применяемого оборудования позволяют получать изделия сложной формы.

- При создании режущей части из легированной стали также применяется контактная сварка. Именно поэтому при работе режущая кромка не цепляется за обрабатываемую поверхность. Прочность соединения довольно высокая, поэтому инструмент выдерживает оказываемую нагрузку.

- Соединение стальных и пластиковых труб также проводится при применении рассматриваемого способа. За счет применения специального инструмента можно получить равномерный шов высокого качества.

Трубопроводы для подачи газа и нефтепродуктов также создаются при контактной сварке. Технология позволяет соединять трубы диаметром до 1420 мм. Высокая производительность позволяет сделать герметичное соединение в течение 5 минут.

В заключение отметим, что контактная сварка в большинстве случаев может заменить распространенную технологию, связанную с подачей тока высокого напряжения на обрабатываемую деталь. При этом не происходит расплавка металла и изменения основных эксплуатационных качеств.

Контактной сваркой называют такой вид электросварки, при которой нагрев металла производится теплом, развивающимся в свариваемых деталях при их контакте и пропускании через них электрического тока, а для соединения деталей применяется давление.

Сущность этого способа электросварки заключается в том, что при пропускании тока большой силы через соприкасающиеся на небольшой плоскости металлические детали в месте контакта этих деталей оказывается максимальное по сравнению со всей деталью сопротивление проходящему току и, следовательно, выделяется максимальное количество тепла. При достаточной силе тока выделяющееся тепло быстро нагревает металл до такого состояния, при котором он легко деформируется приложенной к нему силой; по прекращении действия тока металл охлаждается, и детали оказываются сваренными.

Количество тепла, выделяющегося в месте контакта свариваемых деталей, будет

где Q — количество тепла в кал;

I — сила тока в а;

R — сопротивление цепи в месте контакта деталей в ом;

t — время действия тока в сек.

Так как количество выделяющегося тепла пропорционально квадрату силы тока, то целесообразно пользоваться токами большой силы; поэтому при контактной сварке применяются токи от 100 до 100 000 а; для получения тока большой силы ставят трансформаторы, понижающие напряжение сетевого тока до 10—1 в.

Постоянный ток для контактной сварки практического применения не имеет.

Стыковая сварка. На фиг. 385 представлена схема стыковой контактной сварки. Сетевой ток поступает в первичную обмотку. 3 трансформатора. От вторичной обмотки 4 преобразованный ток низкого напряжения и большой силы подводится к медным зажимам 1; в месте соединения свариваемых деталей 2 ток встречает большое сопротивление и разогревает здесь металл.

Различают следующие основные виды контактной сварки: 1) стыковая, 2) точечная, 3) роликовая или шовная и 4) рельефная.

Стыковую контактную сварку подразделяют на сварку без оплавления свариваемых деталей, сварку с непрерывным оплавлением и сварку с прерывистым оплавлением.

Сварка без оплавления. Стыковую сварку без оплавления свариваемых деталей иногда называют сваркой сопротивлением. При сварке без оплавления контакт между свариваемыми деталями должен сохраняться до окончания процесса сварки. Свариваемые детали, захваченные зажимами (губками), приводят в соприкосновение; после этого включают подводимый к зажимам сварочный ток. В месте стыка происходит достаточно быстрый нагрев металла до сварочного жара, т. е. до температуры, при которой нагреваемый металл может легко деформироваться; после этого ток выключают и производят давление на свариваемые детали, в результате чего несколько деформированные концы деталей окажутся сваренными.

Процесс сварки с оплавлением идет быстрее процесса без оплавления; кроме того, этим способом можно легко сваривать материалы, не способные хорошо деформироваться пластически.

При сварке с оплавлением всегда имеют место потери некоторого количества металла на оплавление и угар.

Сварка прерывистым оплавлением. Этот способ является промежуточным между способами контактной сварки без оплавления и с оплавлением. Процесс ведут поочередно плотным и неплотным контактом и заканчивают оплавлением свариваемых поверхностей, после чего на свариваемые детали производят давление, и они соединяются в прочное целое. Преимуществом этого способа перед способом сварки с оплавлением является уменьшение потерь в металле на угар и оплавление.

Величина выступающих из зажимов концов (на фиг. 385) т, n свариваемых деталей зависит от размеров детали и свойств материала, из которого они изготовлены: она составляет 0,6—0,7 d на каждый выступ (фиг. 385). В случае сварки различных по электропроводности материалов для материала с большей электропроводностью выступ должен быть больше.

Выступающая из зажимов часть свариваемой детали уменьшается в процессе оплавления и при осадке; это следует предусмотреть, давая необходимые припуски. Средний размер припуска на оплавление составляет 0,65—0,75 длины выступа, а на осадку 0,25—0,35 этой длины.

Стыковым методом можно сваривать детали из мягкой стали диаметром до 190—200 мм (железнодорожные рельсы, трубы и т. п.), а медные вследствие высокой электропроводности меди — до 50 мм.

Свариваемые концы деталей из однородного материала должны иметь одинаковое поперечное сечение; в случае надобности произвести сварку концов неодинаковых сечений большее сечение должно быть уменьшено или осажено на меньшее. В случае невозможности сделать это по конструктивным соображениям иногда прибегают к подогреву более толстой детали.

При выборе машин для стыковой сварки исходят из расчета 6—12 ква на 1 см 2 поперечного сечения свариваемой детали. При сварке ободьев и колец вследствие шунтирования тока потребная мощность берется на 30—50% больше. Напряжение при сварке без оплавления составляет 5—6 в, при сварке с оплавлением вследствие наличия между свариваемыми деталями воздушного зазора 12-15 в.

Плотность тока, необходимая при контактной стыковой сварке, зависит от электропроводности свариваемого материала и времени сварки: чем меньше электропроводность, тем меньше и потребная плотность тока. Минимальная плотность тока при сварке сталей порядка 20 а/мм 2 .

В качестве иллюстрации зависимости плотности тока от длительности процесса сварки на фиг. 386 приведен график, составленный для процесса сварки стальных стержней диаметром 10 мм. Давление на стыке составляет

при сварке без оплавления 1,5—3,5 кг/мм 2 и при сварке с оплавлением 2,5— 5,0 кг/мм 2 .

Процесс стыковой сварки может быть полностью механизирован; при частичной механизации автоматически производится только включение и выключение тока.

Стыковую сварку применяют для приварки режущих частей инструмента к державкам, для сварки валов, осей, арматуры железобетонных сооружений, при производстве деталей автомобилей, тракторов, сельскохозяйственных машин и пр.

Производительность контактной сварки выше производительности газовой и дуговой.

На фиг. 387, а в виде примера применения стыковой сварки показаны заготовки для стыковой сварки, а на фиг. 387, б — деталь (ось диференциала) в готовом виде.

Точечная сварка. Точечной контактной сваркой называется вид электросварки, при котором металлические изделия, наложенные одно на другое, свариваются в отдельных точках (внахлестку).

Точечная сварка была впервые осуществлена в 1887 г. Бенардосом, применявшим для нее угольные электроды. Впоследствии угольные электроды были заменены медными, применяемыми до настоящего времени.

Сущность процесса точечной сварки заключается в следующем: 1) подлежащие сварке листы накладывают друг на друга (внахлестку); 2) листы сжимают в местах сварки электродами; 3) вследствие механического воздействия со стороны электродов свариваемые листы входят в близкое соприкосновение на небольшой площади (точке), находящейся под самыми электродами; 3) через электроды пропускают ток большой силы, который встречает сопротивление в месте контакта свариваемых листов и разогревает их; 5) нагрев расплавляет поверхностный тонкий слой листов в месте их контакта и доводит до пластического состояния прилегающие слои металла; 6) после этого ток выключают и производят давление на электроды, под действием которого материал листов входит в близкое соприкосновение, и в точке разогрева металла до пластического состояния происходит сваривание листов.

Время прохождения тока при сварке стальных листов составляет приблизительно 0,1 — 1 сек. на 1 мм толщины свариваемого листа. Толщина листов, свариваемых таким способом, при современном оборудовании не превышает суммарно 30 мм.

Мощность аппаратов для точечной сварки достигает 400 ква; считают, что на 1 мм суммарной толщины свариваемых листов нужно 3—5 ква мощности.

Плотность тока на контактирующей поверхности медных электродов должна быть не менее 50 а/мм 2 , так как при меньшей плотности достаточный нагрев листов в месте контакта не достигается.

На фиг, 388, а показана схема точечной контактной сварки, а на фиг. 388, б— устройство машины для точечной сварки с трансформатором, помещенным в корпусе машины.

Разновидностью точечной сварки является рельефная сварка; при таком способе детали сваривают по предварительно подготовленным выступам, выштампованным на одной из свариваемых деталей. Электродами здесь служат плиты с плоскими поверхностями. При прохождении тока выступы нагреваются, а после выключения тока подвергаются давлению. Схема рельефной сварки показана на фиг. 389, а.

В случае невозможности при точечной сварке воздействовать электродами с двух сторон свариваемых деталей можно применять одностороннюю точечную сварку двумя электродами. Схема такой сварки показана на фиг. 389, б; электроды здесь расположены по одну сторону свариваемых деталей.

Давление, необходимое при точечной сварке, должно обеспечивать хороший контакт между электродами и свариваемыми деталями. Оно изменяется в зависимости от толщины листов и химического состава металла; величина его колеблется в пределах 2—12 кг/мм 2 . Диаметр наконечника электрода, определяет диаметр сварочной точки; диаметр последней для обеспечения хорошей сварки должен быть приблизительно в 3 раза больше толщины наиболее тонкого из свариваемых листов.

Точечную сварку можно применять при сварке листов обшивки автомобилей, можно также сваривать детали уголкового и швеллерного профиля (фиг.390)

Контактная сварка соединений внахлестку может быть осуществлена по совершенно оригинальному способу, предложенному в России А. М. Игнатьевым (1928 г.). При сварке по этому методу сварочное давление перпендикулярно направлению сварочного тока. Сварку по методу Игнатьева применяют для сварки листов по всей площади их соприкосновения (а не отдельными точками или выступами) в инструментальном деле при приварке пластинок специальной стали к малоуглеродистой, при сварке лент из разнородных металлов и т. п.

Роликовая сварка. Роликовой или шовной сваркой называют вид контактной сварки, сущность которой заключается в том, что свариваемые детали (листы) сжимают между двумя роликами, являющимися электродами, и сваривают по линии качения. Схема роликовой сварки представлена на фиг. 391,а а на фиг. 391, б показан общий вид машины для роликовой сварки АТ-50.

Роликовая сварка может быть непрерывной, прерывистой и шаговой.

При непрерывной роликовой сварке подача тока и качение роликов совершаются непрерывно во все время получения шва, шов при этом получается непрерывным. В случае прерывистой сварки подачу тока осуществляют с перерывами, а качение роликов не прерывается; шов получается прерывистым, с интервалами, определяемыми перерывами в подаче тока.

При шаговой сварке и вращение роликов, и подвод тока совершают с интервалами, причем включение тока совпадает с остановкой врашения роликов и выключение — с моментом начала их вращения. Преимуществом шаговой сварки является возможность получения хорошего шва при меньшей чистоте свариваемых поверхностей, чем при прерывистой и непрерывной сварке.

Скорость роликовой сварки может достигать 3 м/мин; толщина свариваемых листов при применяемом оборудовании не превышает 2+2 мм.

Для получения хорошего шва необходима тщательная очистка свариваемых поверхностей.

Диаметр роликов зависит от кривизны свариваемых поверхностей; он изменяется от 40 до 350 мм. Чем больше диаметр роликов, тем лучше он охлаждается, меньше снашивается и в целом устойчивее в работе. Ширина ролика в части, соприкасающейся со свариваемой деталью, 4—6 мм. Давление на ролики в некоторых современных машинах достигает 700 кг, хотя при таких давлениях наблюдается сильный износ роликов. В процессе работы ролики охлаждают водой. Охлаждение может быть внутренним и наружным; наружный подвод к ролику охлаждающей воды не оказывает влияния на нормальный ход процесса сварки.

Ни одно производство металлических конструкций не обходится без сварных технологий. При помощи них осуществляется соединение различных элементов и составляющих больших сооружений, приборов, машин и других важных изделий. На данный момент разработано множество видов сварочных процессов, которые подходят для деталей с разными размерами.

Краткая характеристика

Контактная стыковая сварка - метод сваривания металлических компонентов, основная сущность которого состоит в равномерном прогревании всей области стыка изделий. После нагревания они как модно сильнее стыкуются друг с другом, и в результате получается прочный неразъемный шов.

Сварка встык характеризуется высокой производительностью, это связано с быстрым образованием сварного соединения. При проведении процесса металл расплавляется намного быстрее и равномернее, поэтому соединение появляется достаточно быстро. При желании сварку можно сделать автоматизированной и встроить в конвейер. Поэтому этот вид сваривания часто применяют на серийном производстве, где требуется стыковое сваривание труб и других похожих изделий.

Несмотря на то, что сварные соединения образуются быстро, они получаются прочными и качественными. Они смогут прослужить долгий период в нормальном состоянии. По этой причине сварка встык металла часто применяется при изготовлении автомобилей, самолетов, нефтепроводов.

Особенности технологии

Сварка в стык считается разновидностью контактной электросварки. По этой причине технологические процессе и устройство оборудования для этих процессов сильно похожи. Но все же несколько различий имеется, но они совсем незначительные.

Сварочное оборудование, которое используется для контактной и стыковой сварки, имеет в устройстве следующие компоненты:

- силовой сварочный трансформатор с большой мощностью;

- электрод с неподвижным устройством;

- подвижный электрод;

- механический или электромеханический привод, который предназначен для подвижного электрода;

- система управления рабочим процессом.

Стоит отметить! Если для сваривания применяется оборудование с ручным управлением, то оператор должен постоянно производить визуальный контроль процесса. Это может негативно отразиться на качестве сварного соединения. А вот автоматизированные аппараты управляют операциями на всех стадиях вплоть до удаления нагревательного элемента.

Технология стыковой сварки производится в несколько этапов:

- На начальном этапе работ свариваемые изделия закрепляются специальными зажимами. Они также применяются в качестве электродов. Сварочное оборудование устроено с учетом того, что размер площади контакта в таких зажимах должен быть большим в отличие от свариваемой поверхности торцов. По этой причине зажимы должны соответствовать форме поверхности свариваемых изделий.

- Затем подвижный механизм с повышенным усилием при помощи электромеханического привода прижимает край стыка свариваемого элемента к стыку изделия, которое закреплено в зажиме в неподвижном состоянии.

- Как только все изделия будут прочно зафиксированы и прижаты, производится включение сварочного трансформатора, это делается на 2-3 секунды. Этого времени будет достаточно для того, чтобы через электроды и свариваемое изделие прошел электроток с большой силой. Именно он выделяет повышенный объем теплоты в области наименьшего контакта, а именно на стыке свариваемых изделий.

Виды стыковой сварки

Сварка пластин и других металлических изделий встык может проводиться несколькими способами - оплавлением и сопротивлением. Каждый метод имеет характерные особенности и нюансы, которые обязательно нужно соблюдать при проведении сварочных работ.

Сварка оплавлением

Стыковая сварка оплавлением является популярной технологией, которую используют в разных сферах промышленности. Ее суть состоит в том, что определенный объем напряжения, который подается на область обмоток трансформатора, прекращается, как только два свариваемых изделия соприкоснутся. Если говорить простыми словами, напряжение повышается и в момент наивысшей точки сразу же прекращается его подача. Но при этом сохраняется достаточный объем тепловой энергии для расплавления металлической основы.

На поверхности стыков двух изделий имеются небольшие неровности, именно они обеспечивают хороший контакт между изделиями. Но все же если вы хотите получить отличный результат, то лучше торцевые части сдавить и полностью их выровнять. Это улучшит площадь соприкосновения. Данные условия обеспечат быстрое разогревание и расплавление металла, он в прямом смысле закипит всего за несколько секунд.

Сварка оплавлением характеризуется тем, что при ее проведении могут появляться дополнительные неровности, в которых могут концентрироваться паровые смеси от расплавленных металлов. Но данные пары приносят пользу сварочному процессу, они оказывают защитное воздействие, а именно защищают сварочную зону от негативного воздействия кислорода.

Важно! Контактная стыковая сварка оплавлением проводится с использованием усилия или давления. Его прикладывать необходимо тогда, когда стыки свариваемых изделий уже немного расплавились.

В момент, когда происходит сжатие двух изделий, лишний жидкий металл выходит за пределы. Как раз в это время происходит соединение двух элементов. В результате получается прочный и качественный шов, При его осмотре практически не обнаруживается видимых и скрытых дефектов. Дело в том, что продукты разложения, оксидная пленка удаляются вместе с излишками расплавленной металлической массы.

Контактная сварка оплавлением не требует предварительно подготовки и особой обработки металлических поверхностей. Для проведения не нужно подготавливать торцевые части изделий, это существенно экономит время. Если необходимо сварить элементы, которые имеют разное сечение, то заранее можно сделать противоположные скосы. Это намного улучшит контакт между заготовками, увеличит их площадь соприкосновения.

Сварка сопротивлением

Стыковая сварка сопротивлением существенно отличается от сварочного процесса оплавлением. Во время проведения этой технологии изделия прижимаются губками к поверхности электродов. Именно это позволяет получить хороший контакт, а губки отлично удерживают элементы, предотвращают их скольжение.

Затем элементы с усилием прижимают друг к другу, и после подается электрический ток. Именно он начинает постепенно разогревать металлическую структуру. Разогревание металла должно проводиться до той степени, когда он приобретает пластичные свойства. Под сильным давлением изделия соединяются друг с другом. Лишняя расплавленная металлическая масса выходит, вместе с ней удаляется оксидная пленка.

Обратите внимание! Сварка сопротивлением проводится с постоянным давлением, его подача не должна прекращаться пока металлическая структура полностью не остынет и не образуется прочное соединение. Если соблюдать все правила и принципы, то шов выйдет ровным, без изъянов, дефектов с хорошей износостойкостью.

Контактная стыковая сварка сопротивлением машины и других изделий требует предварительно подготовки и обработки свариваемых изделий. Их необходимо хорошо зачистить. Кроме этого стоит учитывать, что детали, которые сваренные при помощи сварочного процесса сопротивлением имеют меньшую устойчивость к окислению, поэтому этот метод редко применяется. Также сварка подходит только для деталей с небольшим сечением.

Преимущества

Стыковая сварка проволоки и других металлических элементов имеет много положительных особенностей, которые сделали данную технологию популярной и востребованной.

Среди главных преимуществ можно выделить следующие качества:

- Не нужно проводить предварительную очистку, обработку и подготовку свариваемых кромок.

- Не требуется предварительная термообработка. Это значительно упрощает задачу и ускоряет процесс. Но все же подготовка и термообработка не выполняется при методе оплавления, в остальных случаях данные меры обязательны.

- Соединения получаются ровными и качественными. Если при проведении сварки соблюдать важные правила и принципы технологии, то сваренные изделия смогут прослужить несколько десятков лет.

- Простое и легкое проведение. Стыковой сварочный процесс сможет провести средний специалист и сварщик без опыта. Для выполнения технологии не нужно обладать глубокими знаниями и навыками.

- После сваривания состав металла имеет высокую химическую однородность. Это положительно отражается на прочностных характеристиках шва.

- Сварочный процесс поддается полному автоматизированию.

- Быстрое выполнение.

Недостатки

Важно учитывать, что стыковая сварка уголка и других металлических изделий имеет негативные качества. По сравнению с преимуществами их не так много, но все же не стоит про них забывать.

Среди основных недостатков можно выделить:

- при проведении сваривания наблюдаются достаточно большие затраты на электрическую энергию. Во время плавления материала необходимо постоянно подавать ток с высокими показателями напряжения;

- повышенные требования к параметрам свариваемых изделий из металла;

- используемое оборудование имеет высокую стоимость. По этой причине данная технология не проводится в домашних условиях.

Стыковая сварка пластиковых труб

Сварка полипропиленовых труб встык позволяет прочно пластиковые изделия с разным диаметром и размером. Данная технология имеет отличия от сваривания металлических изделий, это связано с тем, что пластиковый материал не способен пропускать через себя электрический ток. Именно по этой причине торцевые части нагреваются специальными нагревательными элементами.

Стыковая сварка труб из пластика имеет несколько важных особенностей:

- при проведении работ стоит учитывать, что пластиковый материал не способен пропускать ток. По этой причине рекомендуется применять специальные приборы с контактным нагревательным элементом;

- соединяемые изделия сильно прижимаются друг к другу. По этой причине размер диаметра труб должен точно соответствовать;

- для равномерного прогревания поверхности обязательно должна использоваться насадка. Этот элемент должен повторять диаметр и форму трубы;

- при воздействии тепла насадка слегка сжимается. Под давлением образуется качественное и прочное соединение.

Небольшие ПВХ-трубы с диаметром не больше 10 см можно сваривать в домашних условиях. Для этих целей может применяться старый электроутюг. Однако для работ необходим опыт и наличие определенных навыков. Также специалисты указывают, что для получения качественного и прочного шва стоит использовать специальное сварное оборудование для стыковой сварочной технологии.

Виды сварочной проволоки

Сварка пластин и других металлических изделий должна осуществляться с использованием специальной сварочной проволоки. От нее зависит качество и прочностные характеристики соединения.

Выделяют несколько разновидностей проволоки:

- Медная. Ее обычно применяют при сваривании изделий из низкоуглеродистых сталей.

- Нержавеющая. Подходит для изделий из хромированных и других легированных сталей.

- Алюминиевая. Ее часто используют при работе с силуминами и дюралюминием.

Стоит отметить! Особое внимание должно уделяться выбору поперечного сечения. Оно подбирается в соответствии с площадью контакта свариваемых компонентов.

Свойства шва

Контроль сварных стыковых соединений позволяет полностью проверить качество шва и своевременно обнаружить различные дефекты. На производстве данные работы выполняются при помощи специального оборудования, которое позволяет получить точные результаты.

Швы, которые получают при проведении стыковой сварочной технологии, обладают следующими свойствами:

- высокие декоративные качества. Иногда может образовываться широкий вал, который дополнительно обрабатывается. Это позволяет получить ровную и гладкую поверхность;

- надежное и прочное соединение. Соединение способно выдержать разное воздействие, включая переменную нагрузку;

- в области расположения шва металлическая структура не теряет свои свойства. Это связано с тем, что при сваривании происходит локальное нагревание металла.

Области применения

Стыковая сварочная технология применяется в следующих областях:

- В строительстве для сооружения монолитных арматурных конструкций.

- В области металлургической промышленности для соединения листового или проволочного проката.

- В железнодорожном строительстве для изготовления бесстыковых рельс.

- В сфере автомобильной промышленности при изготовлении разнообразных деталей.

- В инструментальном производстве.

- Для сваривания пластиковых и металлических труб.

Обратите внимание! Сварка стальных труб встык часто применяется при прокладке нефтепроводов и газопроводов. Именно эта технология позволяет быстро и прочно сваривать изделия с диаметром 142 см.

Стыковая сварочная технология востребованный метод, который нашел применение во многих областях производства. При помощи него изготавливаются разнообразные металлические и пластиковые конструкции особо значения. Но все же чтобы его проводить необходимо дорогостоящее оборудование - стыковая сварочная машина. Данные приборы могут позволить только крупные предприятия и производства, поэтому в домашних условиях этот метод не проводится.

Интересное видео

Читайте также: