Стенды для проверки амортизаторов реферат

Обновлено: 04.07.2024

В данной работе на основе четырех патентов проектируется стенд для проверки амортизаторов легковых автомобилей. Графическая часть проекта состоит из сборочного чертежа стенда и его деталировки со спецификацией.

Содержание

Введение

1. Анализ существующих конструкций

2. Технико-экономическое обоснование

3. Описание выбранной конструкции в качестве прототипа

4. Проектные и проверочные расчеты

4.1 Проектировочный расчет толкателя с роликом

4.2 Выбор муфт

4.3 Рама

4.4 Проектный расчет редуктора

5. Техническое описание

6. Безопасность при работе со стендом

7. Экономическая часть

Заключение

Список использованной литературы

Состав: Стенд для проверки амортизаторов легковых автомобилей (СБ),Деталировка (Кулачок,опора,храповик,пружина,коромысло,площадка для колеса),Спецификация

Софт: КОМПАС-3D 15.2

Каталог / Транспорт / Автомобили и автомобильное хозяйство (Автосервис) / Проектирование стенда для проверки амортизаторов легковых автомобилей

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Дата: 2017-05-01

Просмотры: 1 825

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16.1

Состав: Лист - Тягово-скоростные и топливно-экономическая характеристики автомобиля , ПЗ

Софт: КОМПАС-3D V13

Состав: Генплан (ГП), Производственный корпус (АС), Моторное отделение (ТХ), Проект городской ОАС для автомобилей Audi (ТХ),Стенды для испытания головок блока на герметичность (ТХ), Стенд для испытания головок блоков цилиндров (ВО), Механизм подъема (СБ), Деталировка (Вал А3, Винт А3, Пдпятник А3, Ступица А4, Крышка А4), Экономика, Спецификация, ПЗ

Проект городской ОАС для автомобилей Audi в г.Могилеве с разработкой моторного отделения и модернизацией стенда для испытания головок блока цилиндров

Софт: КОМПАС-3D 13

Состав: Сборочній чертеж (СБ). Деталировка ( штуцер, плита нижня, затискач, гайка, болт). Вид общий пневмоцилиндра бонусом без спец-ции

Что влияет на безопасность движения и устойчивость автомобиля на дороге? Большинство автовладельцев поставит на первое место тормоза, потом шины. Кто-то добавит рулевое управление, исправные световые приборы и чистые стёкла. Каждый по-своему будет прав.

Содержание

Введение

1. Основные неисправности амортизаторов

2. К чему приводит эксплуатация автомобиля с неисправными амортизаторами

3. Методы диагностики амортизаторов

4. Стенды для проверки амортизаторов

Заключение

Список использованных источников

Введение

Что влияет на безопасность движения и устойчивость автомобиля на дороге? Большинство автовладельцев поставит на первое место тормоза, потом шины. Кто-то добавит рулевое управление, исправные световые приборы и чистые стёкла. Каждый по-своему будет прав. Но что влияет на комфорт в движении и помогает удерживать автомобиль на дорожном покрытии, кроме шин? Что обеспечивает устойчивость в поворотах и сокращает длину тормозного пути? Это конечно же подвеска и её неотъемлемая часть — амортизаторы.

Что такое амортизатор? Это устройство для гашения колебаний (демпфирования), которое поглощает толчки и удары посредством превращения механической энергии в тепловую. Как правило, амортизаторы в автомобиле работают совместно с пружинами. Если бы автомобиль не имел амортизаторов, а имел только пружинную подвеску, то он бы раскачивался и подпрыгивал на дороге. Амортизаторы гасят такие колебания, делая движение, автомобиля, плавным и равномерным. Также, амортизаторы, обеспечивают плотное прилегание колеса автомобиля при огибании неровностей.

С хорошими и исправными амортизаторами, колеса автомобиля должны четко следовать всем неровностям дороги, не отрываясь от них и, соответственно, не теряя с ними связи. Таким образом, поддерживается прочное сцепление резины с дорогой и автомобиль не теряет управления.

Характеристики амортизатора рассчитаны таким образом, что колесо производит только одно полное движение вверх, затем возвращается вниз и после чего 75% энергии удара погашено амортизатором — рассеяно в воздухе и превращено в тепло. Правильно работающие амортизаторы — это ведущий элемент активной безопасности.

Зачастую водители даже не подозревают, что управляют автомобилем с неисправными амортизаторами. Как правило, их износ происходит незаметно, и водители постепенно изменяют стиль вождения, приспосабливая его к ухудшающимся характеристикам амортизаторов и к неизбежно возникающему вследствие этого ухудшению сцепления автомобиля с дорогой.

В настоящее время амортизаторы по влиянию на безопасность движения ставят в один ряд с такими элементами и системами активной безопасности автомобиля, как шины, тормозные системы и рулевое управление. Причем при техническом обслуживании автомобиля должное внимание состоянию амортизаторов, как правило, не уделяется.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

1. Основные неисправности амортизаторов

Основными причинами выхода амортизаторов из строя являются следующие:

- Неверная установка (недостаточно затянутая гайка крепления, неправильная установка чашки, отсутствие пыльника, неправильное закрепление штока и т.д.);

- Разбитые или отсутствующие пыльники/отбойники, в связи с чем ржавеет шток и, как следствие, разрушается сальник;

- Разрыв сальника;

- Износ клапанной системы.

В нормальных условиях эксплуатации амортизатор претерпевает от 5 до 7 тысяч циклов сжатия и растяжения на километр пути. Несложно посчитать, что после 100 тысяч километров пробега амортизатор проделает от 500 миллионов до 700 миллионов циклов. После такой нагрузки механические компоненты амортизатора, так же, как и масло, изнашиваются и требуют замены для правильного функционирования автомобиля. Непосредственным результатом износа амортизаторов является потеря сцепления колес с дорогой. Вследствие этого возникает ряд эффектов, которые ставят под угрозу безопасность автомобиля.

Существует несколько визуальных признаков, по которым можно определить неисправность амортизатора. В таблице 1 приведены признаки неисправностей амортизаторов и их описание.

Таблица 1. Визуальные признаки неисправности амортизаторов

Таблица 2. Неисправности амортизаторов

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

2. К чему приводит эксплуатация автомобиля с неисправными амортизаторами

Первое — увеличенный тормозной путь. Особенно это будет заметно на неровном покрытии. Именно связка амортизатор+пружина позволяет отрабатывать неровности покрытия и удерживать колесо на нём, обеспечивая наиболее плотный контакт. Что происходит, если амортизатор теряет свои демпфирующие свойства? Колесо начинает прыгать на неровностях, как мячик.

Тормозной путь автомобиля с изношенными амортизаторами может увеличиться на 5%. При скорости 50 км/ч это составляет 2,5 м. Именно они могут превратить безопасное торможение в столкновение.

Третья проблема — потеря комфорта. Все удары от дорожного покрытия при неисправных амортизаторах будут приходить в салон пассажирам. Дополнительная раскачка кузова тоже не добавит радости при передвижении. Ухудшается курсовая устойчивость автомобиля. Снижение комфорта заставляет водителя держаться в постоянном напряжении.

В результате повышенной утомляемости время его реакции значительно увеличивается. В обычных условиях неисправные амортизаторы увеличивают утомляемость водителя, что может привести к увеличению времени реакции на 26%.

Четвертая проблема – аквапланирование(возникновение гидродинамического клина в пятне контакта шины — то есть полная или частичная потеря сцепления, вызванная присутствием водяного слоя, отделяющего шины движущегося транспортного средства от дорожной поверхности). При изношенных амортизаторах скорость начала аквапланирования снижается. Переднеприводный автомобиль с амортизаторами, изношенными на 50%, при движении с постоянной скоростью по дороге, покрытой слоем воды в 6мм, может испытать эффект аквапланирования при скорости на 10% ниже, чем автомобиль с новыми амортизаторами. Если на автомобиле установлены новые амортизаторы, эффект аквапланирования проявляется при скорости 125 км/час.

Пятая проблема — снижение ночной видимости из-за нарушения регулировки фар. Если ночью из-за изношенных амортизаторов автомобиль сильно раскачивается и подпрыгивает, его фары могут ослепить водителей встречных автомобилей. Это также затруднит для водителя наблюдение за дорожной ситуацией.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Шестая проблема — при неисправных или частично исправных амортизаторах намного быстрее выходят из строя остальные элементы подвески, которые начинают принимать все удары на себя:

- подшипников колес;

- шин;

- пружин или рессор подвески;

- резинометаллических соединений подвески;

- механизмов рулевого управления;

- шарниров равных угловых скоростей;

- крестовин карданных передач;

- зубчатых передач во всех агрегатах трансмиссии.

3. Методы диагностики амортизаторов

Можно выделить четыре способа проверки амортизаторов — от внешнего до углубленного с применением, естественно, компьютеров и микропроцессоров.

Стендовая диагностика (Инструментальный контроль). Подробнее об этом методе в следующем пункте моей работы.

4. Стенды для проверки амортизаторов

Существует два основных метода стендовых испытаний амортизаторов:

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

- стендовые испытания амортизаторов на работоспособность для снятого с автомобиля амортизатора;

- стендовые испытания на вибростенде для подвески и в частности для амортизаторов.

Стендовые испытания на вибростенде для подвески и в частности для амортизаторов. В практике диагностирования амортизаторов и подвески применяют метод измерения сцепления колес с дорогой и метод измерения амплитуды.

При этом методе база колебаний в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески при использовании метода сцепления колес с дорогой заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно посередине измерительной площадки амортизаторного стенда. В состоянии покоя измеряется статический вес колеса. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, потом правой). С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 25 Гц; при этом измерительная площадка перемещается как жесткое звено. Полученный в результате динамический вес колеса (вес на плите при частоте колебаний 25 Гц) сравнивается со статическим весом путем деления первого на второй.

Пример. Пусть статический вес колеса при частоте 0 Гц равен 500 кг, а динамический вес при частоте 25 Гц равен 250 кг. Тогда коэффициент падения веса колеса (в процентах), измеренный по методу сцепления колес с дорогой, составит (250/500) * 100 = 50 %.

Полученные значения коэффициента падения веса левого и правого колес и их разность (в процентах) выводятся на экран монитора.

Состояние амортизаторов характеризуется следующими соотношениями:

- хорошее — не менее 70 % (для спортивной подвески — не менее 90 %)

- слабое — от 40 до 70 (от 70 до 90)

- дефектное — менее 40 % (от 40 до 70 %)

Результаты оценки состояния амортизаторов не должны различаться более чем на 25 % по бортам транспортного средства. Обработка результатов базируется на эмпирических значениях, которые были получены с помощью серийных исследований автомобилей различных производителей. При этом предполагается, что у среднестатистического автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось.

Рассмотренный метод имеет следующие недостатки: результаты измерений зависят от давления воздуха в шине диагностируемого автомобиля; при диагностировании обязательно расположение колеса точно посередине площадки амортизаторного стенда; приложение постоянных внешних сил, боковых сил оказывает влияние на боковое перемещение автомобиля, что сказывается на результатах тестирования.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

После прохождения точки резонанса принудительное возбуждение колебаний прекращается выключением электродвигателей стенда. Частота колебаний увеличивается и пересекает точку резонанса, в которой достигается максимальный ход подвески. При этом осуществляется измерение частотной амплитуды амортизатора.

Диаграммы при испытании амортизатора на стенде записываются в дроссельном режиме при частоте 30 циклов в минуту, ходе поршня 30 мм, максимальной скорости 0,2 м/с. В случае, когда амортизатор испытывается в амортизаторной стойке, ход поршня составляет 100 мм. Диаграммы записываются в клапанном режиме при частоте 100 циклов в минуту, таком же ходе поршня, что и в дроссельном режиме, и при максимальной скорости поршня 0,5 м/с.

Дефектом считается и отклонение формы кривых диаграмм от эталонной. На рисунек показана эталонная форма диаграммы и форма диаграммы амортизатора с дефектами.

Амплитуда колебаний определяется по движению следующей за колесом проверочной площадки и регистрируется. При этом измеряется также максимальное отклонение (максимальная амплитуда колебаний). Оно пересчитывается и показывается на экране монитора раздельно для левого и правого амортизаторов. По графику колебаний на экране монитора можно оценить эффективность амортизаторов, даже не зная параметров, заложенных изготовителем: чем меньше амплитуда резонанса на графике, тем лучше работает амортизатор.

Пример документирования результатов проверки амортизаторов передней и задней осей автотранспортного средства на стенде показан на рисунке 7.

Нужна помощь в написании реферата?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Измеренные для каждого колеса на резонансной частоте значения амплитуды колебаний выводятся в миллиметрах. Кроме того, для обоих амортизаторов одной оси выводятся разности хода колес. Благодаря этому можно судить о взаимном влиянии обоих амортизаторов одной оси.

Состояние амортизаторов по амплитудному показателю определяется следующим образом:

- хорошее — 11…85 мм (для задней оси массой до 400 кг — 11.75 мм)

- плохое — менее 11

- изношенное — более 85 мм (для задней оси массой до 400 кг — более 75 мм).

Разность хода колес не должна превышать 15 мм.

На стендах для проверки амортизаторов, например, фирмы МАХА, можно производить поиск шумов подвески. В этом режиме оператор может сам задавать частоту вращения ротора (от 0 до 50 Гц). Без режима поиска шумов источник шума необходимо искать за доли секунды, пока затухают колебания подвески.

Заключение

В своей работе я рассмотрел:

- основные неисправности амортизаторов и их причины возникновения;

- на что и как влияют неисправные амортизаторы в автомобиле;

- виды диагностирования работы амортизаторов;

- виды и принципы стендовых испытаний амортизаторов.

Список использованных источников

Амортизаторы наряду с другими системами и агрегатами оказывают существенное влияние на безопасность движения. Известно, что отсутствие надежного контакта колеса с опорной поверхностью, особенно при высоких скоростях движения автомобиля, приводит к снижению безопасной скорости движения при повороте на 10.15 %, а также к увеличению тормозного пути на 5.10 %. При неисправных амортизаторах колебания колеса могут исказить информацию, поступающую в блок управления АБС; при этом возможно ошибочное растормаживание колеса.

Неисправные амортизаторы приводят к нестабильному и неравномерному освещению дороги, ослеплению водителей встречных автомобилей вследствие повышенного колебания кузова или шасси. Переднеприводной автомобиль с амортизаторами, изношенными на 50 %, при движении с постоянной скоростью по дороге, покрытой слоем воды толщиной 6 мм, может начать аква- планирование при скорости, на 10 % меньшей скорости такого же автомобиля, но с исправными амортизаторами.

В настоящее время амортизаторы по влиянию на безопасность движения ставят в один ряд с такими элементами и системами активной безопасности автомобиля, как шины, тормозные системы и рулевое управление. Причем при техническом обслуживании автомобиля должное внимание состоянию амортизаторов, как правило, не уделяется.

Износ и старение деталей амортизаторов происходят медленно, вследствие чего постепенно снижается и эффективность. Водитель не чувствует резких изменений в поведении автомобиля, привыкая к постепенному ухудшению его характеристик. В связи с этим в процессе эксплуатации автомобиля весьма актуальны периодическое диагностирование амортизаторов и оценка эффективности их работы.

Стенд для проверки амортизаторов

Для оценки состояния подвески (в первую очередь, амортизаторов) автомобиля в процессе эксплуатации применяются стенды, имитирующие движение автомобиля по неровностям. Их действие основано на моделировании резонанса в подвеске автомобиля, который возникает в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

Оценка состояния подвески автомобиля производится по методу EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении) в зоне высокочастотного резонанса посредством измерения изменяющейся при колебаниях платформы силы воздействия колеса на измерительную площадку.

Стенд для проверки амортизаторов представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами. Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 5, приводимого в движение электродвигателем 3.

При подключении стенда платформы начинают совершать вертикальные колебания с различными амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с платформами.

Рис. Схема стенда для проверки амортизаторов: 1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — эксцентрик; 6 — рычаг

При достижении максимальной частоты источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний; чем оно значительнее, тем хуже работает амортизатор.

Результаты колебательного процесса при работе стенда автоматически обрабатываются и заносятся в память компьютера, а по окончании измерений отдельно для подвески каждого колеса автомобиля распечатываются результаты проверки.

Стенды для проверки амортизаторов, например фирмы МАХА (серия FVT), могут быть предназначены для проездного поста. При этом заезжать на площадку надо строго вдоль продольной оси. Стенды другой серии (SA) этой же фирмы благодаря параллелограммному рычагу под площадкой дают этой площадке возможность перемещаться вверх и вниз поступательно. Благодаря этому автомобиль может заезжать на площадку под любым углом, что позволяет оптимально использовать площади, на которых производится проверка подвесок.

Амортизаторы наряду с другими системами и агрегатами обеспечивают безопасность движения автомобиля.

Внешними проявлениями неисправности амортизатора являются: продолжительное раскачивание кузова при движении по неровному дорожному покрытию; увеличивающееся колебание кузова при движении по неровному дорожному покрытию; неравномерное и неустойчивое движение колес (подпрыгивание) при движении в определенном диапазоне скоростей, в том числе и на поворотах; отклонение от заданной траектории движения автомобиля при торможении; неустойчивое прохождение поворотов и занос автомобиля; увеличенный износ шин, характеризующийся стиранием рисунка шин; появление щелчков и постороннего шума при движении автомобиля.

Существует несколько методов определения состояния амортизаторов:

o визуальный осмотр;

o раскачивание автомобиля;

o проверка степени нагрева амортизатора;

o оценка поведения автомобиля в движении;

o стендовая диагностика.

Визуальный осмотрпредусматривает прежде всего выявление на поверхности корпуса амортизатора подтеков масла, что свидетельствует о потере герметичности и частичном или полном выходе амортизатора из строя.

Раскачивание автомобиля— оценка состояния амортизаторов по количеству колебательных движений кузова при раскачивании стоящего автомобиля до момента полной остановки кузова. Если амортизаторы рабочие, то после прекращения раскачивания кузов останавливается уже на первом или втором (в зависимости от интенсивности раскачивания) свободном качке.

Проверка степени нагреваоснована на учете принципа действия гидравлических амортизаторов, которые преобразуют энергию колебаний в тепловую энергию. Из этого следует, что чем теплее амортизатор, тем эффективнее он выполняет свою функцию. Более низкая температура данного амортизатора по сравнению с другими — доказательство снижения эффективности его работы. Если на общем фоне сильно нагревается только один амортизатор, то значит, остальные полностью или частично потеряли способность гасить колебания.

Оценка поведения автомобиля в движениивозможна потому, что при неисправных амортизаторах уже на скорости 80…90 км/ч начинает проявляться плохая управляемость автомобиля на дороге, особенно неровной, появляются продольная и поперечная раскачка, снижается курсовая устойчивость. Раскачка имеет слабо затухающий характер и при очередных неровностях ее амплитуда увеличивается. При движении по кривой автомобиль плохо или с большим опозданием реагирует на поворот рулевого колеса.

Стендовая диагностика— самый точный метод определения состояния амортизаторов. Существует два способа данной проверки: на автомобиле при установке его колеса на рабочие площадки вибрационного стенда; проверка величины демпфирующего усилия снятого амортизатора на специальном измерительном стенде. Второй способ дает более точные результаты, однако из-за неудобств и сложностей, вызванных необходимостью снимать амортизаторы, он не нашел широкого применения, тогда как первый способ распространен достаточно широко.

Для оценки состояния подвески (в первую очередь, амортизаторов) в процессе эксплуатации автомобиля применяются стенды, имитирующие движение автомобиля по дорожным неровностям. Действие таких стендов основано на моделировании резонанса в подвеске автомобиля, возникающего в результате воздействия внешней силы от неровностей опорной поверхности. При этом частота колебаний подвески оказывается близкой к частоте свободных колебаний неподрессоренной массы. При резонансе резко возрастают амплитуды и ускорения вынужденных колебаний масс, а их уровень зависит от качества (технического состояния) амортизаторов.

Одним из объективных способов стендовой диагностики является шок-тест (shock-test). Он проводится на стенде, состоящем из небольшого пневматического подъемника и устройства с подпружиненными рычагами, отслеживающего вертикальные перемещения кузова. Колеса испытуемой оси приподнимаются на высоту 10 см, а затем резко опускаются, что вызывает колебания кузова. По результатам их измерения компьютер стенда вычисляет коэффициент затухания колебаний для каждого амортизатора испытуемой оси и сравнивает с предельно допустимой разницей. Однако этот метод не дает информации о реальном состоянии амортизаторов, поэтому он не получил широкого распространения.

Наиболее распространенные способы стендовой диагностики амортизаторов: EUSAMA (Европейская комиссия по стандартизации вибрационных методов испытаний в машиностроении), при котором анализируются вибрационные колебания измерительной пластины с заданной частотой (способ резонансных колебаний); резонансный способ измерения амплитуды колебаний подвески BOGE/MAHA.

Стенд, применяемый для проверки амортизаторов указанными способами, представляет собой две площадки, на которые устанавливается автомобиль последовательно передними и задними колесами (рис. 19). Каждая из площадок снабжена встроенными датчиками для измерения как статической, так и динамической нагрузки на колеса автомобиля. Колебания площадок производятся с помощью эксцентрика 6, приводимого в движение электродвигателем 3.

Рис. 19.Схема стенда для проверки амортизаторов:1 — колесо автомобиля; 2 — площадка; 3 — электродвигатель; 4 — маховик; 5 — рычаг; 6 — эксцентрик

При подключении стенда площадки начинают совершать вертикальные колебания с разной амплитудой (6,0, 7,5 или 9,0 мм) и частотой возбуждения, изменяющейся от максимальной (16 или 23 Гц), превосходящей резонансную частоту колебаний неподрессоренной массы, до нулевой (при отключении стенда). За счет пружин малой жесткости в приводе стенда обеспечивается постоянный контакт колес автомобиля с площадками.

При достижении максимальной частоты возбуждения источник питания электродвигателей отключается и система начинает совершать свободные затухающие колебания. В случае приближения частоты собственных колебаний неподрессоренной массы к области высокочастотного резонанса происходит увеличение амплитуды колебаний: чем оно значительнее, тем хуже работает амортизатор.

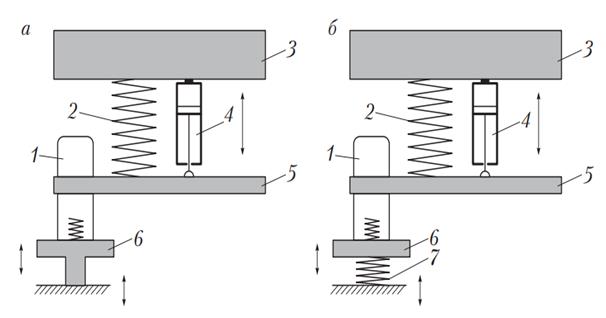

Стендовая диагностика по резонансным колебаниям заключается в использовании вибрационных колебаний измерительной пластины с заданной частотой (рис. 20, а). При этом база колебаний в нижней части жесткая и подпружинена только в верхней части. Технология проверки амортизаторов и подвески заключается в следующем. Сначала проверяемое колесо автомобиля устанавливается точно посередине измерительной площадки стенда для проверки амортизаторов. В состоянии покоя измеряют статическую массу колеса. Затем включается привод перемещения одной из площадок в вертикальном направлении (сначала левой, потом правой). С помощью электродвигателя осуществляется периодическое возбуждение колебаний с частотой 24…25 Гц; при этом измерительная площадка перемещается как жесткое звено.

Рис. 20.Схемы диагностирования амортизаторов по способу резонансных колебаний (а) и резонансным способом измерения амплитуды подвески (б):1 — колесо автомобиля; 2 — пружина; 3 — кузов автомобиля; 4 — амортизатор; 5 — ось автомобиля; 6 — измерительная площадка; 7 — гибкий торсион

Динамическую массу колеса (масса колеса на плите при частоте колебаний 25 Гц) делят на статическую массу (масса колеса на плите при частоте колебаний 0…1 Гц) и определяют коэффициент падения массы. Например, пусть статическая масса колеса (при частоте 0 Гц) равна 500 кг, а динамическая (при частоте 25 Гц) — 250 кг. Тогда коэффициент падения массы колеса (в процентах): (250/500) · 100 % = 50 %.

При значениях коэффициента падения массы 70…85 % — подвеска в хорошем состоянии. Значения коэффициента 40…70 % оценивают подвеску как работоспособную. При значениях коэффициента меньше 40 % амортизаторы подлежат замене, меньше 20 % — в амортизаторах, как правило, полностью отсутствует масло.

Результаты оценки состояния левого и правого амортизаторов не должны различаться более чем на 25 %. Большое значение разности коэффициентов падения массы по колесам оси говорит о низкой устойчивости автотранспортного средства на дороге.

Обработка результатов базируется на эмпирических значениях, которые были получены с помощью серийных исследований автомобилей различных производителей. При этом предполагается, что у среднестатистического автомобиля жесткость амортизаторов, как правило, увеличивается с увеличением нагрузки на ось.

Способ резонансных колебаний имеет следующие недостатки: результаты измерений зависят от давления воздуха в шине диагностируемого автомобиля; при диагностировании обязательно расположение колеса точно посередине площадки амортизаторного стенда.

В результате тестируется вся подвеска целиком, а стенд показывает алгоритмически вычисленный коэффициент сцепления с дорогой колес автомобиля. Данный способ в своих стендах используют такие фирмы, как BOSCH, HOFMANN, Muller Bern, SUN.

Более корректным является резонансный способ измерения амплитуды колебаний подвески BOGE/MAHA (рис. 20, б).

Измерительная площадка стенда 6 подвешена на гибком торсионе 7, колесо автомобиля подпружинено как в верхней, так и в нижней части, что позволяет измерять не только массу, но и амплитуду колебаний на рабочих частотах.

Технология проверки амортизаторов и подвески по способу измерения амплитуды заключается в следующем. Колесо автомобиля, установленное на измерительную площадку стенда, колеблется с частотой 16 Гц и амплитудой 7,5…9,0 мм. После включения электродвигателя стенда колесо автомобиля колеблется относительно покоящихся масс автомобиля, частота колебаний увеличивается до достижения резонансной частоты (обычно 6…8 Гц). После прохождения точки резонанса принудительное возбуждение колебаний прекращается выключением электродвигателей стенда. Частота колебаний увеличивается и пересекает точку резонанса, в которой достигается максимальный ход подвески. При этом осуществляется измерение частотной амплитуды амортизатора.

Рабочие характеристики амортизатора определяются в дроссельном и клапанном режимах. В дроссельном режиме, когда максимальная скорость поршня не больше 0,3 м/с, клапаны отбоя и сжатия в амортизаторе не открываются. В клапанном режиме, когда в амортизаторе максимальная скорость поршня больше 0,3 м/с, клапаны отбоя и сжатия открываются, причем тем больше, чем больше скорость поршня. При испытании амортизатора на стенде записываются диаграммы в дроссельном режиме: при частоте 30 циклов в минуту, ходе поршня 30 мм, максимальной скорости 0,2 м/с; в случае, когда амортизатор испытывается в амортизаторной стойке, ход поршня составляет 100 мм. Диаграммы записываются и в клапанном режиме: при частоте 100 циклов в минуту, ходе поршня 30 мм, максимальной скорости поршня 0,5 м/с.

Состояние амортизаторов по амплитудному показателю определяется следующим образом: хорошее — 11…85 мм (для задней оси массой до 400 кг — 11…75 мм); плохое — меньше 11 мм, изношенное — больше 85 мм (для задней оси массой до 400 кг — больше 75 мм). Разность хода колес не должна превышать 15 мм. Такой метод диагностики амортизаторов рекомендован к применению ведущими автопроизводителями (например, фирмами Daimler-Chrysler, BMW). На стендах для проверки амортизаторов, например фирмы МАХА, можно производить поиск шумов подвески. В этом режиме оператор сам задает частоту вращения ротора (от 0 до 50 Гц).

5. Регулировочные работы ходовой части автомобилей

Проверка состояния рессоры— оценка состояния рессоры по величине прогиба. Для проверки автомобиль в снаряженном состоянии устанавливается на осмотровую канаву или площадку. Между центрами пальцев рессор устанавливают нить или линейку и проверяют размер А между линией, соединяющей центры пальцев, и основной рессорой (рис. 21). Если размер А меньше указанных в технической характеристике, то это свидетельствует о проседании рессоры.

Значительные прогибы указывают на ослабление листов и малое трение между ними, ограниченные говорят о высоком трении, вызываемом задирами или поломками листов и другими причинами.

Рис. 21.Схема проверки прогиба рессоры

Регулировку подшипников ступиц передних колесгрузовых автомобилей проверяют при свободно вращающемся тормозном барабане (не должно быть задевания тормозных колодок). Регулировочную гайку ступицы затягивают ключом до отказа усилием одной руки и отпускают на три-четыре прорези коронки или 0,2…0,3 оборота до совпадения с отверстием для шплинта или ближайшего отверстия в замочном кольце с штифтом.

Проверка и регулировка подшипников задних ступиц колес(на примере автомобилей МАЗ) производится в следующей последовательности. Поднимают заднюю часть автомобиля и сливают масло из колесных передач. Снимают полуоси и разбирают колесную передачу. Далее проверяют легкость вращения колеса, которое должно вращаться от толчка рукой (при тугом вращении выясняют причины и устраняют их). Поворачивая ступицу, затягивают гайку 33 (рис. 22), затем отворачивают ее на 60…75° и проверяют ступицу на легкость вращения; она должна вращаться без люфта.

Читайте также: