Системы сквозного управления жизненным циклом изделий реферат

Обновлено: 03.07.2024

На современном этапе экономического развития машиностроительных и приборостроительных предприятий наметились следующие важные тенденции:

- восстанавливаются существовавшие кооперативные связи между предприятиями;

- налаживаются и укрепляются кооперативные связи в рамках вновь образующихся корпоративных и государственных структур (холдингов, ассоциаций и тд.);

- оптимизация бизнеса в рамках корпоративных структур приводит к объединению вспомогательных производств предприятий холдинга;

- разработка и выпуск продукции предприятий происходит под влиянием жестких требований рынка к качеству, себестоимости и срокам изготовления;

- повышается индивидуализация заказов, в результате чего растет и часто меняется номенклатура выпускаемых изделий;

- заказчики требуют обеспечения логистической поддержки и обслуживания приобретаемой продукции вплоть до окончания срока ее использования.

Столь кардинальные перемены отражаются, в первую очередь, на основной составляющей деятельности машиностроительного и приборостроительного предприятия - проведении НИОКР и подготовке производства. От сроков выпуска, качества и точности соответствия требованиям заказчиков зависят объемы реализации произведенной продукции, а, следовательно, прибыль и будущее развитие предприятия.

Чтобы высококвалифицированные инженерные кадры предприятий смогли максимально сократить сроки и стоимость подготовки производства к выпуску новой, востребованной рынком продукции, необходимо предоставить им высокоэффективный инструмент. Естественным выходом в данной ситуации видится автоматизация рабочих мест конструктора и технолога. Однако полноценного эффекта от такой разрозненной автоматизации труда не происходит. Причина кроется в том, что данное решение не меняет подход к процессу создания и подготовки производства изделия. Подход остается традиционным, последовательным : выпуск документации конструкторами, передача ее на согласование технологам, возврат обратно для корректировки исходных документов, передача технологам исправленной документации, подготовка технологической документации и отчетов, согласование со снабженцами и экономистами и, наконец, передача в производство.

В результате ни полной экономической отдачи, ни действительно значимого сокращения срока подготовки производства автоматизация не приносит, хотя первоначальный положительный эффект и достигается. Все дело в том, что разработка и подготовка производства сложной, высокотехнологичной продукции — это групповой процесс, в который вовлечены десятки и сотни специалистов предприятия или группы предприятий. В процессе разработки изделия возникает ряд проблем, влияющих на успешную работу предприятия:

- отсутствие возможности видеть ключевые ресурсы, вовлеченные в процесс разработки, в их фактическом, а не запланированном, состоянии;

- необходимость организации совместной работы коллектива специалистов с привлечением компаний, поставляющих основные компоненты для разрабатываемого изделия;

- слишком поздно удается обнаружить ту или иную проблему вследствие дезинтеграции процессов разработки изделия;

- уровень сложности конфигурации изделия растет, и в результате приходится откладывать принятие определяющих решений об изделии на более позднее время.

Без организации параллельного выполнения работ и взаимодействия конструкторов, технологов, снабженцев, экономистов и других специалистов при разработке документации на изделие достичь по-настоящему значительного сокращения сроков невозможно.

Взаимодействие и параллельное выполнение работ могут быть организованы только при условии создания внутри предприятия или группы предприятий единого информационного пространства (ЕИП) данных о корпоративной продукции. В качестве автоматизированной системы, нацеленной на решение задач организации и координации работ инженерного персонала и являющейся ядром ЕИП, на машиностроительных и приборостроительных предприятиях используют системы управления данными об изделии (product data management РDМ) корпоративного уровня.

Конструкторы, технологи и другие специалисты не только получают информацию об изделии, но и дополняют ее, формируя состав изделия, который будет оптимальным для разных служб предприятия. В дальнейшем, после изготовления изделия, информация о нем будет использована сервисными подразделениями для планового обслуживания, заказчиком для конфигурирования готовой продукции под свои специфические потребности, а инженерным составом — для модернизации и изготовлении нового изделия на основе ранее спроектированного.

В результате появляется возможность управлять информацией на всех этапах жизненного цикла изделия (концепция Product Lifecycle Management РLМ).

Поддержка производимой продукции на каждом этапе ее жизненного цикла от начала разработки до сервисного обслуживания и утилизации является безусловным требованием к современному промышленному предприятию со стороны его потребителей. Чем более сложные и высокотехнологичные изделия выпускает предприятие, тем больше внимания приходится уделять стадиям, предваряющим этап производства и следующим за ним, тем больше затрат предприятия приходится на до- и после- производственные этапы жизненного цикла изделия (ЖЦИ).

Основные этапы жизненного цикла изделия:

1. Исследование потребностей рынка.

3. Подготовка производства изделия.

4. Собственно производство и сбыт.

5. Эксплуатация и обслуживание изделий.

6. Утилизация изделий.

Характер изменения уровня затрат на всех этапах жизненного цикла изделия показан на рис.1.

Выполнение НИОКР и подготовка производства растягиваются на значительные сроки. Изделие, требующее больших издержек в начальный период своего жизненного цикла, является менее привлекательным, чем продукция, инвестиции в которую равно мерно распределены во времени или даже сдвинуты в основном на более поздние сроки. Поэтому сокращение срока подготовки производства не только увеличивает прибыль компании за счет реализации дополнительной продукции, но и высвобождает средства для разработки новых продуктов, повышая общий доход предприятия.

Особое значение имеет сокращение сроков технической подготовки производства, в том числе и за счет обеспечения параллельности выполнения отдельных этапов и организации групповой работы над изделием.

Рост количества принимаемых заказов и их индивидуализация приводят к увеличению трудоемкости подготовительных работ в большей степени, чем непосредственно самого производства.

Время производства составляет 5—10% от всего времени выполнения заказов. Следовательно, основные резервы сокращения времени выполнения заказов лежат в сфере подготовки производства.

Использование информационных технологий (ИТ) является одним из немногих технологически и экономически выгодных способов повышения эффективности промышленных предприятий: повышения производительности труда и обеспечения гибкости производства при выпуске широкой номенклатуры продукции, в том числе малыми сериями или даже в единичных экземплярах.

| Рисунок 1 - Характер изменения уровня затрат на всех этапах жизненного цикла изделия |

Подготовка производства в основном связана с движением и преобразованием информации и документов. Автоматизация деятельности на этапах разработки нового изделия и подготовки производства является первоочередной задачей для ИТ-службы предприятия.

Однако локальное решение этой задачи на отдельных рабочих местах конструктора и технолога практически не даст эффекта, если не решена задача организации взаимодействия инженерного персонала в совместном проекте по разработке и производству изделия.

Организация взаимодействия на этапах конструкторско-технологического проектирования приведет к уменьшению времени согласования между этапами, уменьшению количества возвратов полученных решений для дополнительной коррекции и, наконец, к переходу от последовательного метода выполнения этапов к параллельному.

Параллельный метод предполагает не только совмещение выполнения этапов производственного цикла изделия (ПЦИ), но и взаимодействие работников всех служб предприятия в решении функциональных задач каждого этапа, сокращение (или отсутствие) межэтапных итераций.

Таким образом, налицо потребность современных крупных предприятий в средствах параллельного создания, управления, разделения и неоднократного использования всей электронной информации о выпускаемой продукции, с возможностью интеграции данных от всех участников этого цикла: компаний-поставщиков, организаций занимающихся сопровождением и ремонтом, и т.д.

Это обусловило появление систем управления инженерными данными и жизненным циклом изделия корпоративного уровня. Для описания возможностей этих систем рассмотрим в качестве примера систему ЛОЦМАН:РLM, разработанную компанией АСКОН.

Внедрение системы ЛОЦМАН:РLМ обеспечивает:

• создание электронной среды совместной разработки и подготовки производства изделия;

• создание электронного описания изделия, объединяющего всю информацию, которая может использоваться как внутри предприятия, так и вне его поставщиками и заказчиками;

• поддержку всех этапов жизненного цикла изделия: формулирование потребностей в материалах, проектирование, производство, сбыт и поддержка;

• защиту данных и гарантированный доступ к информации об изделии для каждого пользователя с соответствующими правами.

Специалисты всех производств, задействованных в реализации крупного проекта, имеют возможность в любой момент получить актуальные данные об изделии и процессах работы над ним; получить информацию об изменении конфигураций, о планируемых и фактических ресурсах и т.д. Полная информационная модель изделия может использоваться как в процессе производства, так и на всех остальных этапах жизненного цикла.

ЛОЦМАН:РLМ содержит всю информацию, необходимую для проектирования, изготовления и эксплуатации продукции промышленного предприятия. На этапе подготовки производства система обеспечивает накопление данных о результатах конструкторско-технологического проектирования и обмен информацией между инженерными службами. Утвержденные данные и документация передаются в другие службы предприятия для материально-технического обеспечения, производства и эксплуатации выпускаемых изделий.

• управление информацией о структуре, вариантах конфигурации изделий и входимости компонентов в раз личные изделия;

• хранение технической документации на изделие;

• управление этой документацией;

• управление процессом разработки изделия.

Основные преимущества ЛОЦМАН: РLМ состоят в следующем

• Высокая масштабируемость и отказоустойчивость. Высокопроизводительная и устойчивая работа при одновременном подключении большого количества пользователей.

• Надежная защита данных. Хранение всего комплекса информации на защищенных серверах с разграничением прав доступа к каждому конкретному объекту (документу).

• Поддержка версий объектов и документов.

• Возможность работы с базами данных Мiсгоsoft SQL Server и Огасiе.

• Возможность хранения документов как внутри базы данных, так и в файловой системе.

• Тесная интеграция с едиными справочными базами данных, использование информации о материалах и сортаментах, стандартных изделиях и т.д.

• Интеграция с внешними приложениями для редактирования не только документов, но и непосредственно РDМ/РLМ-информации.

• Импорт данных практически из любой структуры.

• Наличие семейства независимых программных решений для различных отраслей промышленности:

• ЛОЦМАН:СПДС (система проектной документации в строительстве);

• ЛОЦМАН:ПКО (проектно-конструкторские отделы);

• Система основана на стандартах 1S0 10303.

Функциональные возможности ЛОЦМАН:РLМ следующие

• Работа с трехмерными моделями и чертежами систем КОМПАС, и др. Синхронизация данных как по составу сборочной единицы, так и по атрибутивной информации посредством программных интерфейсов.

•Просмотр и аннотирование документов и моделей указанных инженерных форматов, а также растровых форматов и форматов офисных приложений.

•Обеспечение доступа к базам данных ЛОЦМАН из КОМПАС-ЗD и КОМПАС-АВТОПРОЕКТ.

•Интеграция с АРМ нормирования материалов.

• Интеграция с системой 1 С-Предприятие.

• Учет как конструкторско-технологической, так и организационно-распорядительной документации в рамках единого интерфейса.

• Резервное копирование баз данных ЛОЦМАН и восстановление баз данных из резервных копий.

• Гибкие настройки интерфейса с возможностью перенастройки (без программирования) для различных групп пользователей и типов документов.

• Подключение к внешним базам данных для импорта информации из других автоматизированных систем.

• Описание сложных бизнес-процессов предприятия (с вложенными подпроцессами, поддержкой условий, циклов и др.) с графическим представлением алгоритмов бизнес-процессов.

• Маршрутизация документов ( Встроенные средства маршрутизации интегрированы с системами электронной почты.

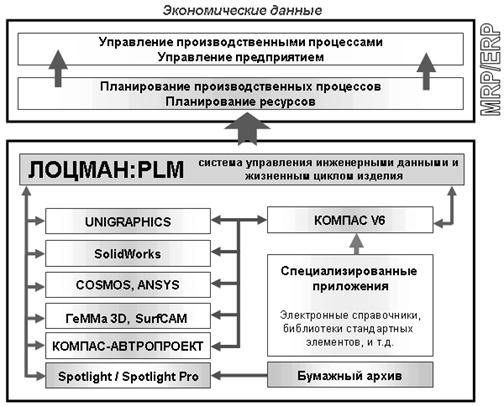

Комплекс состоит из нескольких основных компонентов (рис. 2):

- ядро комплекса — система управления инженерными данными и жизненным циклом изделия корпоративного уровня ЛОЦМАН:РLM, содержащая всю информацию об изделиях;

- информационная платформа — набор единых баз данных (справочников) серии ЛОЦМАН, к которым обращаются остальные компоненты комплекса. К справочным относятся данные о материалах и сортаментах, используемых при производстве и эксплуатации выпускаемых изделий; данные о стандартных изделиях, используемых при комплектовании выпускаемых сборочных единиц; данные по единицам измерений; данные по оборудованию и инструменту, используемым в процессе производства и т.д.

- системы автоматизации конструкторской подготовки производства КОМПАС-ЗD и КОМПАС-ГРАФИК с множеством дополнительных специализированных САПР и библиотек;

- система автоматизации технологической подготовки производства КОМПАС-АВТОПРОЕКТ, включающая дополнительные модули технологических расчетов, формирования отчетов и т.д.

Использование всеми участниками процесса КТПП единых справочников данных позволяет сформировать интегрированную среду совместной работы над проектом изделия. Так, например, материал, указанный конструктором в штампе чертежа проектируемой детали в системе КОМПАС-ГРАФИК, в точности соответствует материалу, указанному в описании технологического процесса изготовления той же самой детали в системе КОМПАС-АВТОПРОЕКТ. Аналогично, стандартное крепежное изделие (например, болт), используемое в трехмерной модели сборки, созданной в системе КОМПАС-ЗD, адекватно отображается в дереве состава данной сборочной единицы в системе ЛОЦМАН:РLМ как стандартное изделие соответствующей номенклатуры.

Применение единых справочников, наполненных актуальной для конкретного предприятия информацией, приведет к уменьшению времени согласования документа- ции на изделие как между службами КТПП, так и при передаче документации в другие отделы (материально-технического снабжения, планово-экономический и т.д.). Например, конструктор на этапе принятия решения об использовании материала будет иметь возможность выбрать именно такой материал, который при прочих равных характеристиках имеет наименьшую стоимость, определяемую ПЗО. Технолог же при выборе сортамента остановится на том, который доступен для заказа отделом МТС. В результате значительно сократится количество возвратов документов на доработку и, в целом, общее время подготовки производства.

Рисунок 2 - Состав комплекса ЛОЦМАН:РLM

Параллельное выполнение работ и взаимодействие конструкторов, технологов и других специалистов при разработке документации на изделие и организации производства обеспечивают встроенные в систему ЛОЦМАН:РLM модуль управления рабочими процессами и модуль просмотра и аннотирования документов

На этапе конструкторской подготовки производства главный конструктор проекта определяет в системе ЛОЦМАН:РLМ укрупненный состав разрабатываемого изделия в виде перечня основных узлов. Используя модуль, интегрированный с системой электронной почты предприятия, он распределяет задания на проработку того или иного узла ведущим конструкторам отдела и впоследствии контролирует сроки и объемы выполнен ной работы. При помощи систем КОМПАС-ЗD и КОМПАС- ГРАФИК конструкторы создают модель изделия и готовят комплект конструкторской документации, а в системе ЛОЦМАН:РIМ параллельно формируется окончательный состав изделия.

На этапе проектирования какой-либо детали для принятия конструкторского решения требуется согласовать с технологическими службами возможность ее изготовления на имеющемся оборудовании, а со службами снабжения - возможность приобретения необходимого материала. Модуль управления рабочими процессами позволяет провести согласование выбранного решения с другими службами в кратчайшие сроки.

По мере наполнения состава изделия конструкторскими данными технологи, используя систему КОМПАС-АВТОПРОЕКТ, начинают технологическую проработку конструкции, определяют маршрут изготовления и оценивают потребность в средствах технологического оснащения. Далее технологические службы формируют маршрутно-операционную технологию, проектируют в системе КОМПАС-ЗD оснастку и инструмент, рассчитывают нормы расхода материалов, режимы обработки и трудоемкость операций. Электронные данные, получаемые на данном этапе в виде итоговых сводных отчетов, используются службами МТС и ПДО для оценки себестоимости изделия, формирования сетевого план-графика производства и т.д. Затем комплект технологической документации, соответствующей ГОСТам или стандартам предприятия, передается в производство.

В результате вся информация об изделии сохраняется в системе ЛОЦМАН:РLМ. Это является важнейшим условием для дальнейшей быстрой проработки модификаций изделия, проведения согласований с заказчиками и поставщиками, проектирования и запуска в производство новой продукции, преемственной с ранее разработанными проектами.

Современные отрасли производственной сферы находятся в условиях конкуренции,

вынуждающей их разрабатывать методы уменьшения затрат на разработку и производство

новой продукции, а также создавать условия обеспечения её качества.

Перед крупными производственными предприятиями стоит задачи увеличения

скорости выхода продукции на рынок, повышения операционной эффективности,

внедрения современных технологий автоматизации основных процессов разработки и

выпуска продукции. [5, с.1]

На современном этапе развития к традиционным инструментам САПР и

автоматизации технологической подготовки производства добавились решения для

централизованного управления инженерными данными (Product Data Management, PDM) а

также система более широкого функционала управления жизненным циклом изделия

(Product Lifecycle Management, PLM).

Система PLM обеспечивает управление трехмерными моделями, чертежами,

расчетными моделями, управляющими программами для станков с ЧПУ,

технологическими спецификациями, производственными эксплуатационными данными и

др.

Актуальность темы. Основной задачей моделирования жизненного цикла является

непосредственная изучение инфраструктуры и управления проекта, определение, оценка и

улучшение самого жизненного цикла.

Целью написания данного реферата является изучение теоретических аспектов PLM

систем управления жизненным циклом изделия.

Из выше указанной цели можно выделить следующие задачи:

понятие и структура жизненного цикла продукции;

управление жизненным циклом продукции;

общие понятия PLM (Product Lifecycle Management);

PLM как база для внедрения QMS-системы.

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Жизненный цикл изделия(ЖЦИ) или жизненный цикл продукта (ЖЦП) включает период от возникновения потребности в создании продукции до её ликвидации вследствие исчерпания потребительских свойств. ЖЦИ применяется по отношению к продукции с высокими потребительскими свойствами и к сложной наукоёмкой продукции высокотехнологичных предприятий. Цель данной работы рассмотреть понятие жизненного цикла изделия, его применения, основные этапы, структуру и управление жизненным циклом изделия.

Содержание

Введение 3

1. Жизненный цикл изделия. 4

2. Структура жизненного цикла изделия. Использование контрольных точек при производстве 12

3. Управление жизненным циклом изделия 15

Заключение 19

Библиографический список 20

Прикрепленные файлы: 1 файл

777_text.docx

Управление данными в едином информационном пространстве на протяжении всех этапов жизненного цикла изделий возлагается на систему PLM (Product Lifecycle Management). Под PLM понимают процесс управления информацией об изделии на протяжении всего его жизненного цикла. Отметим, что понятие PLM-система трактуется двояко: либо как интегрированная совокупность автоматизированных систем CAE/CAD/CAM/PDM и ERP/CRM/SCM, либо как совокупность только средств информационной поддержки изделия и интегрирования автоматизированных систем предприятия, что практически совпадает с определением понятия CALS. Характерная особенность PLM — возможность поддержки взаимодействия различных автоматизированных систем многих предприятий, т.е. технологии PLM являются основой, интегрирующей информационное пространство, в котором функционируют САПР, ERP, PDM, SCM, CRM и другие автоматизированные системы многих предприятий.

Структура жизненного цикла изделия. Использование контрольных точек при производстве

При производстве различной продукции удобно пользоваться контрольными точками для контроля этапов. Для этого жизненный цикл изделия структурируют по следующей схеме:[5]

- маркетинговые исследования потребностей рынка;

- генерация идей и их фильтрация;

- техническая и экономическая экспертиза проекта;

- научно-исследовательские работы(НИР) по тематике изделия;

- опытно-конструкторская работа(ОКР);

- пробный маркетинг;

- подготовка производства изделия на заводе-изготовителе серийной продукции;

- собственно производство и сбыт;

- эксплуатация изделий;

- утилизация изделий.

Стадии 4 - 7 – предпроизводственные и их можно рассматривать как комплекс научно-технической подготовки производства.

Рассмотрим основные параметры, характеризующие границы стадий жизненного цикла изделия. (табл. 1.1)

Таблица 2.1 Границы стадий жизненного цикла изделия

Маркетинговые исследования рынка

Заключение договора на проведение исследований

Сдача отчета по результатам исследований

Генерация идей и их фильтрация

Сбор и фиксирование предложений по проектам

Окончание отбора проектов-конкурентов

Техническая и экономическая экспертиза проектов

Комплектация групп оценки проектов

Сдача отчета по экспертизе проектов, выбор проекта-победителя

Утверждение технического задания(ТЗ) на НИР

Утверждение акта об окончании НИР

Утверждение ТЗ на ОКР

Наличие комплекта конструкторской документации, откорректированной по результатам испытаний опытного образца

Начало подготовки производства опытной партии

Анализ отчета о результатах пробного маркетинга

Подготовка производства на заводе-изготовителе

Принятие решения о серийном производстве и коммерческой реализации изделий

Начало установившегося серийного производства

Собственно производство и сбыт

Продажа первого серийного образца изделия

Поставка потребителю последнего экземпляра изделия

Получение потребителем первого экземпляра изделия

Снятие с эксплуатации последнего экземпляра изделия

Момент списания первого экземпляра изделия с эксплуатации

Завершение работ по утилизации последнего изделия, снятого с эксплуатации

Основным содержанием целевых исследований в процессе управления жизненным циклом изделия являются:[9]

- анализ прогнозируемого состояния объектов,

- определение ожидаемых и фактических результатов,

- оценка приоритетности в решении локальных задач,

- выявление предпочтительных направлений использования ресурсов.

- решение о начале проекта;

- окончание технического проекта (решение о разработке рабочей документации и изготовлении опытного образца);

- окончание ОКР (решение об изготовлении опытного образца);

- окончание пробного маркетинга (принятие решения о начале серийного производства и коммерческой реализации изделия);

- оценка качества серийно выпускаемой продукции (решение о повышении качества и надежности);

- оценка необходимости обновления или модернизации продукции;

- оценка оптимальности методов сбыта продукции;

- оценка целесообразности и методов капитального ремонта изделий в процессе эксплуатации;

- оценка целесообразности снятия изделия с производства;

- снятие изделия с эксплуатации и передача его на утилизацию.

- созданию интеллектуального капитала и информации, относящихся к изделию

- управлению этими составляющими продукта

- направленному использованию капитала и информации на протяжении всего жизненного цикла продукта

- управление процессом формирования идей

- цифровое производство

- анализ и управление моделированием

- послепродажное обслуживание, включая техобслуживание, ремонт и эксплуатацию

- программы гарантийного обслуживания

- управление исходными требованиями

- управление портфельными активами

- управление портфелем программ

- управление портфелем продукции

- управление активами в дискретном производстве

- мехатроника – управление интеграцией электронных устройств и программного обеспечения

- проектирование систем

- управление техническими характеристиками/рецептурой/ номенклатурой

- управление соответствиями

- управление данными о продукте

- управление жизненным циклом основного средства

- управление программами и проектами

- сотрудничество на протяжении жизненного цикла продукта

- управление качеством

- охрана окружающей среды и труда, производственная медицина

- сливая данные проекта вместе в один репозиторий,

- запуская алгоритм проверки целостности для распределенных в нескольких репозиториях инженерных данных,

- проводя актуальную "виртуальную сборку" и имитационное моделирование для специально отобранного подмножества проектных данных.

- в терминах стандарта описания метода разработки ISO 24744),

- метамодель (в терминах консорциума стандартизации OMG),

- модель данных/справочные данные (в терминах стандарта интеграции данных жизненного цикла ISO 15926).

В ходе управления жизненным циклом изделия создаюта систему контрольных точек цикла. На всех контрольных точках анализируют отклонения качественных и количественных параметров изделия от проектных значений по техническим и экономическим критериям и вырабатывают соответствующие решения по критерию "эффект-затраты". Количество контрольных точек зависит от характера изделия. Можно рекомендовать следующие контрольные точки в жизненном цикле изделия:

Управление жизненным циклом изделия

В ходе развития управления жизненным циклом изделия менялись и подходы к определению жизненного цикла изделия. Так, если двадцать лет назад под жизненным циклом понимались, как правило, проектные и конструкторские работы, поскольку инструментальные средства были сосредоточены прежде всего на автоматизированном проектировании при управлении данными, то в конце 1980-х подход включил уже и поток операций, и процессы, происходящие при развитии жизненного цикла изделия. Таким образом, имеет место обмен информацией и процессами между различными направлениями опытно-конструкторских работ.

Область применения систем управления жизненным циклом изделия растет быстрыми темпами. Она интегрирует такие сферы деятельности, в которых использование интеллектуальных активов, связанных с изделием и обмен такими активами обеспечивают заметное увеличение ценности. Использование таких систем дает предприятиям возможность производить продукцию необходимого качества и обеспечивает заказчикам и пользователям наилучшие преимущества в работе с конкретными видами продуктов. Сращивание систем управления жизненным циклом изделия с другими областями приносит новые возможности и открывает такие сферы, где потенциал связанного с изделием интеллектуального капитала реализуется внутри расширенного предприятия. Сейчас управление жизненным циклом изделия применяют в следующих областях: (рис.3.1)

Рисунок 3.1. Сферы применения управления жизненным циклом изделия

Принято выделять шесть основных ключевых задач работы управления жизненным циклом изделия в рамках ведения продукта от разработки до утилизации: (рис.3.2)

Рисунок 3.2. Задачи управления жизненным циклом изделия

Управление данными о продукте

Данные о продукте занимают значительную часть в общем объеме информации, используемой на протяжении жизненного цикла изделия. На основе этих данных решаются задачи производства, материально-технического снабжения, сбыта, эксплуатации и ремонта. Как видно из практики, даже частичное электронное представление сокращает сроки производства изделия в полтора раза и приводит к уменьшению затрат на 50-80%. Согласно ключевому стандарту CALS-технологий ISO 10303 необходима гармонизация терминологии, типов, видов документов, форматов их электронного представления, протоколов работы с ними, средств защиты от несанкционированного доступа.

Управление жизненным циклом оборудования

PLM-решение помогает предприятиям при планировании, эксплуатации, техническом обслуживании и замене оборудования, обеспечивая им возможность достижения более высокого уровня контроля и точности работы оборудования. Управление жизненным циклом оборудования подразумевает целый ряд функций, направленных на улучшение работы в целом, обеспечение бесперебойного цикла производства и т.д.

Данная функциональная область предоставляет информацию для принятия стратегического решения по производимой продукции. Для эффективного управления проект должен быть хорошо структурирован – разбит на увязанные между собой пакеты работ, что позволяет контролировать бюджет изделия, планировать необходимые мощности, управлять коммуникационными потоками.

Увеличение эффективности разработки продукта позволяет значительно сократить его себестоимость, и, тем самым, повысить конкурентоспособность. Тесная интеграция процессов проектирования, производства, сбыта и обслуживания повышает эффективность вывода нового продукта на рынок за счет обеспечения незамедлительной и непрерывной обратной связи на протяжении всех этапов разработки.

Возросшая конкуренция привела к заметному ужесточению требований, предъявляемых потребителем к качеству продукции. Чтобы сохранить конкурентоспособность и вести экономическую деятельность без убытков, необходимо применять эффективные и результативные системы контроля качества на всех этапах жизненного цикла продукта. Этот аспект достаточно широк, он включает в себя маркетинг, проектирование и разработку технических условий, материально-техническое снабжение и закупку, разработку производственных процессов, собственно производство, контроль испытаний, сертификацию, монтаж, эксплуатацию, техобслуживание и утилизацию. PLM-системы помогают решать задачи такого рода с большим эффектом.

Соблюдение требований охраны природы

PLM-системы, помимо всего прочего, должны включать в ссебя компоненты, призванные снизить затраты, минимизировать риски и учесть требования регулирующего законодательства, что способствует сохранению положительной репутации компании в глазах общественности, расширяет возможности по повышению квалификации персонала за счет поддержки обмена информацией в рамках всей организации. Кроме того, применение таких приложений в системе PLM-решения значительно снижает время на заполнение бланков предписаний по технике безопасности

Заключение

В данной работы были рассмотрены такие понятия как жизненный цикл изделия(ЖЦИ), этапы и структура ЖЦИ, а так же управление ЖЦИ.

Контроль за жизненным циклом продукта является неотъемлемым процессом в общей массе корпоративной информационной системы производственного предприятия

Существует множество методик по классификации операций входящих в ЖЦИ. Некоторые из которых были рассмотрены в работе.

Учитывая рассмотренный материал, применяя современный подход выделить 11 этапов ЖЦ изделия:

Содержание

СУЖЦ vs PLM

В России сейчас проходит серия межотраслевых и международных мероприятий (совещаний, конференций и т.д.), где активно используется название "система управления жизненным циклом" (СУЖЦ), вводимое взамен PLM (product lifecycle management). Эта замена термина требует некоторой расшифровки.

А поскольку PLM-система всё-таки являтся программными средствами, а "система управления" из СУЖЦ явно понимается в том числе как "система менеджмента", то термин СУЖЦ подразумевает явно и организационный аспект, а не только аспект информационных технологий. Тем самым фраза "использование PLM для поддержки системы управления жизненным циклом" вполне осмыслена, хотя может запутывать при дословном переводе в ней “PLM” на русский.

Назначение СУЖЦ

Главное назначение: СУЖЦ обнаруживают и предотвращают коллизии, неизбежные при коллаборативной разработке. Все остальные функции СУЖЦ являются производными, поддерживающими эту главную функцию.

Моделеориентированный подход

Использование СУЖЦ подразумевает отказ не только от бумаги в проектировании, но и от "электронной бумаги" (.tiff или других растровых форматов) и переход к датацентрическому представлению информации. Сравнить две модели, существующие на бумаге в каких-то нотациях и найти в них несоответствия много сложнее и дольше, нежели предотвращать коллизии в структурированных электронных документах, использующих не растровую графику, а инженерные модели данных.

Модель данных может быть разработана в соответствии с каким-то языком, например:

Архитектура СУЖЦ

Архитектурных решений для СУЖЦ может быть множество, одна и та же функция может быть поддержана различными конструкциями и механизмами работы. Можно выделить три вида архитектуры:

По архитектуре управления конфигурацией, СУЖЦ можно разделить на три вида:

Архитектора СУЖЦ должна также описывать:

Читайте также: