Система смазки насосных агрегатов реферат

Обновлено: 03.07.2024

В случаеотключения маслонасосов, масло под действием гидростатического давления изаккумулирующего маслобака подается на смазку подшипников МА, обеспечивая выбег насосного агрегата в течение 10 минут.

При низкой температуре масла допускается работа маслосистемы, минуя

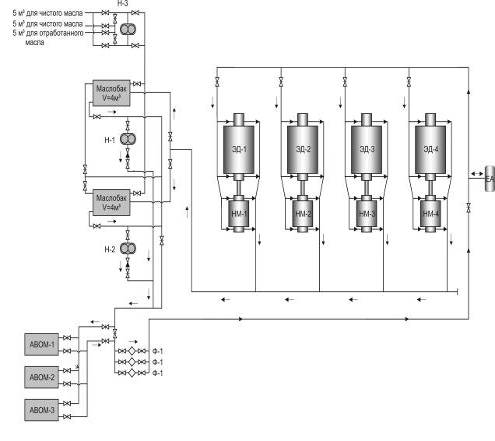

Маслосистема (рисунок 2.) предназначена для маслоснабжения и охлаждения подшипников нефтяных магистральных насосных агрегатов (насос НМ 10000-210, электродвигатель СТДП 5000-2УХЛ4).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Рисунок 2. Принципиальная схема системы смазки

Перед пуском насосных агрегатов необходимо осуществить подачу масла на подшипники скольжения и проконтролировать поступление масла визуально через смотровые окна в линии слива с целью предотвращения “сухого” запуска агрегатов, что может привести к выплавлению баббитовых вкладышей подшипников и выходу насосных агрегатов из строя.

Подача масла на подшипники осуществляется насосами Ш-40-6-18/4-1, связанных по системе АВР, то есть при аварийном отключении одного из насосов, автоматически включается другой. Забор масла производится из двух маслобаков, емкостью по 3 м3 каждый.

Во время эксплуатации из двух емкостей одна рабочая, другая резервная, что обеспечивает быстрый ввод другого бака в работу без заполнения системы свежим маслом. Насос Ш-40-6-18/4-1 подает масло на сетчатый фильтр (2 шт., исходя из условия №1-в работе, №2 - в резерве), который может работать, как параллельно, так и в случае ремонта или промывки одного из них, одним элементом.

После фильтра масло поступает в установку маслоохлаждения состоящую из двух воздушных маслоохладителей МХ-8 работающих по одному, по два в зависимости от температуры наружного воздуха и от температуры масла на выходе из воздушных холодильников.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Задвижки рабочего бака сливной трубы должны быть открыты, а резервные закрыты для аварийной подачи масла в случае отключения электроэнергии служит аккумулирующий бак емкостью 0,8 м3, который расположен под потолком. Из аккумулирующего бака лишнее масло по линии перетока перетекает обратно в рабочий бак. Этим в аккумулирующем баке все время поддерживается атмосферное давление, а при остановке и включении в работу аккумулирующего бака играет роль воздушника.

При работе маслосистемы происходит потери масла, которые восполняются насосом Ш 2-25-1,4/16 из бака хранения масла емкостью 5 м3, расположенного за пределами зала. Кроме того имеется вывод для наполнения 3 м3 емкости из бочек или автоцистерны при помощи гибкого рукава. При работе агрегатов необходимо помнить, что в маслосистеме находится около 3 м3 масла и пополнение масляных баков производить из расчета, чтобы масло в случае остановки насосов смогло перелиться в приямок, то есть в масляном баке не должно быть масла более 3 м3 при работающих агрегатах. Для обеспечения возможности осушки масла предусмотрено наличие сепаратора СЦ-1,5.

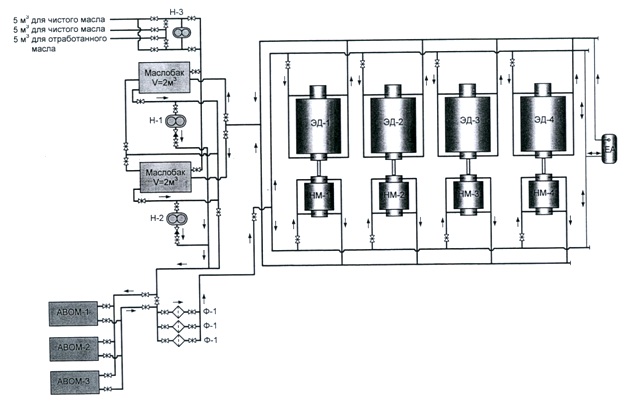

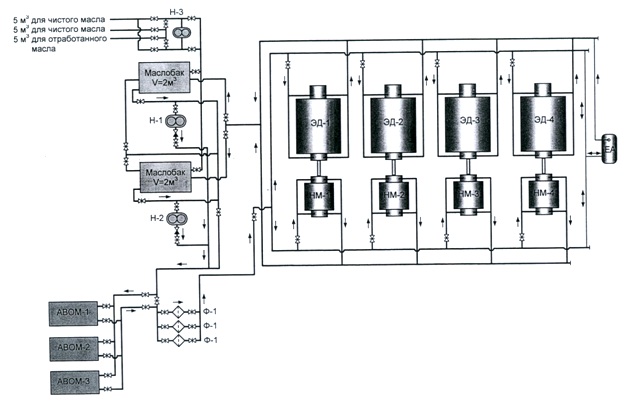

Централизованная система смазки и охлаждения насосных агрегатов поставляется вместе с самим насосным агрегатом и предназначена для принудительной смазки подшипников насосов и электродвигателей. Она состоит (см. рисунок 5.1) из рабочего и резервного баков для масла, аварийного маслобака ЕА, рабочего и резервного масляных насосов Н-1 и Н-2, фильтров для очистки масла Ф1 и маслоохладителей (аппаратов воздушного охлаждения АВОМ). Масло из основного маслобака забирается масляным насосом, проходит через маслофильтр и подается в маслоохладители, откуда поступает в аварийный бак. Он расположен выше уровня оси вала насосов НМ-1–НМ-4 и назван так потому, что служит для снабжения маслом подшипников в период отсутствия электроэнергии на станции. Из аварийного бака масло самотеком подается к подшипникам насосного агрегата и далее самотеком возвращается в маслобак.

Рисунок 5.1 — Схема системы маслоснабжения насосных агрегатов

В качестве смазки подшипников применяется турбинное масло марки Т-22, Т-22л, Т-30 или Т-46. Температура масла в коллекторе перед поступлением в подшипники насосного агрегата не должна быть выше 35 °С, на выходе — не выше 55 °С. Давление масла в системе перед подшипниками должно находиться в пределах 0–0,08 МПа.

При работе маслосистемы происходят потери масла, которые восполняются с помощью специального масляного насоса Н-3 из емкостей для хранения чистого масла, расположенных за пределами электрозала. Эти емкости служат для хранения как чистого, так и отработанного масла.

Расчет системы смазки выполняется на основе уравнения теплового баланса

| q1 = q2 = q3, | (5.1) |

где q1 — теплота, выделяемая при работе подшипников,

| q1 = n N (1 – η мех); | (5.2) |

n — число одновременно работающих агрегатов; N — мощность одного агрегата; η мех — КПД подшипников; q2 — теплота, отводимая маслом от подшипников;

| q2 = Qм ρм См Δtм | (5.3) |

Qм — объемный расход масла; ρм — плотность масла; См — удельная теплоемкость масла; Δtм = 20–25 °С — температура нагрева масла; q3 — теплота, отдаваемая маслом в маслоохладителях.

Для водяных маслоохладителей:

| q3 = Qв ρв Св Δtв, | (5.4) |

Qв — объемный расход воды; ρв — плотность воды; Св — теплоемкость воды; Δtв — температура нагрева воды в охладителе;

| q3 = kFΔt, | (5.5) |

где k — коэффициент теплопередачи от масла к воздуху; F — площадь поверхности теплообмена; Δt — температура охлаждения масла.

Расчет системы смазки заключается в:

— определении расхода масла, необходимого для охлаждения подшипников;

— выполнении гидравлического расчета маслопроводов и подборе насосов;

— выполнении гидравлического расчета самотечного участка маслопроводов, определении высоты установки аварийного бака и его емкости;

Для работы в системе смазки используются электронасосные агрегаты на базе шестеренных насосов, состоящие из насоса и электродвигателя, соединенных эластичной муфтой. Условные обозначения агрегата: Э — электронасосный агрегат, Ш — шестеренный, Ф — фланцевый, Т — топливный, М — масляный, Г — обогреваемый, числитель дроби — округленное значение подачи агрегата в м 3 /ч, знаменатель — давление на выходе, кг/см 2 , буквы после дроби — материал гидравлической части насоса.

Пуск маслосистемы в работувыполняется следующим образом:

- Перед заполнением системы производится ее очистка от механических частиц и промывка.

- Заполнение маслосистемы производится через фильтрующие сетки.

- В месте подвода трубопровода к узлу трения на трубопроводе устанавливаются сетки, а также дроссельные шайбы, позволяющие регулировать расход масла.

- Замеряется уровень масла в емкостях.

- Включается маслонасос.

- Устанавливается необходимый расход масла в системе.

Правила эксплуатации системы маслоснабжения включают в себя:

- При работе маслосистемы должны регистрироваться температура и давление масла на входе в подшипники насосных агрегатов и температура подшипников. Температурный режим должен поддерживаться в системе в пределах, заданных в инструкции завода-изготовителя и обеспечивать температуру подшипников насосных агрегатов не выше максимально допустимых величин.

- Уровень масла в баках и давление масла должно быть в установленных пределах. Уровень контролируется автоматически с соответствующей сигнализацией.

- Масло, находящееся в системе смазки, должно заменяться свежим в установленные сроки. Независимо от сроков, указанных в инструкции завода-изготовителя насосного агрегата, масло должно быть заменено свежим при обнаружении любого из следующих признаков:

- содержание механических примесей свыше 1,5 %;

- содержание воды в масле свыше 0,25 %;

- кислотность свыше 1,5 мг КОН на 1 г масла;

- температура вспышки по Бренкеру ниже 150 °С;

- в масле обнаружена нефть.

- Для каждого типа насосного агрегата должна быть установлена периодичность отбора проб и проверки качества масла.

- Во избежание повышенного износа насосов и двигателей разрешается применять только те марки масел, которые были рекомендованы заводом-изготовителем.

- Масло от поставщика должно приниматься при наличии паспорта на него. В противном случае приемка должна осуществляться только после проведения соответствующих анализов.

- Для каждого типа насосов и двигателей устанавливаются соответствующие нормы расхода масла на основе заводских эксплуатационных данных.

- Элементы системы смазки (трубопроводы, баки, фильтры и т.д.) должны подвергаться периодической очистке.

Техническое обслуживание системы заключается в устранении неисправностей без вмешательства в работу системы, а именно: наружный осмотр, очистка наружных поверхностей от внешних загрязнений, ликвидация течей во фланцевых соединениях, проверка состояния и промывка фильтрующей сетки, используемой при заливке масла и т.д. Периодичность технического обслуживания маслосистемы и планового диагностического контроля составляет 700 ч, текущего ремонта — 4200 ч (не реже 1 раза в год), а капитального ремонта маслосистемы — 25200 ч (не реже 1 раза в 3 года).

Централизованная система смазки и охлаждения насосных агрегатов поставляется вместе с самим насосным агрегатом и предназначена для принудительной смазки подшипников насосов и электродвигателей. Она состоит (см. рисунок 5.1) из рабочего и резервного баков для масла, аварийного маслобака ЕА, рабочего и резервного масляных насосов Н-1 и Н-2, фильтров для очистки масла Ф1 и маслоохладителей (аппаратов воздушного охлаждения АВОМ). Масло из основного маслобака забирается масляным насосом, проходит через маслофильтр и подается в маслоохладители, откуда поступает в аварийный бак. Он расположен выше уровня оси вала насосов НМ-1–НМ-4 и назван так потому, что служит для снабжения маслом подшипников в период отсутствия электроэнергии на станции. Из аварийного бака масло самотеком подается к подшипникам насосного агрегата и далее самотеком возвращается в маслобак.

Рисунок 5.1 — Схема системы маслоснабжения насосных агрегатов

В качестве смазки подшипников применяется турбинное масло марки Т-22, Т-22л, Т-30 или Т-46. Температура масла в коллекторе перед поступлением в подшипники насосного агрегата не должна быть выше 35 °С, на выходе — не выше 55 °С. Давление масла в системе перед подшипниками должно находиться в пределах 0–0,08 МПа.

При работе маслосистемы происходят потери масла, которые восполняются с помощью специального масляного насоса Н-3 из емкостей для хранения чистого масла, расположенных за пределами электрозала. Эти емкости служат для хранения как чистого, так и отработанного масла.

Расчет системы смазки выполняется на основе уравнения теплового баланса

| q1 = q2 = q3, | (5.1) |

где q1 — теплота, выделяемая при работе подшипников,

| q1 = n N (1 – η мех); | (5.2) |

n — число одновременно работающих агрегатов; N — мощность одного агрегата; η мех — КПД подшипников; q2 — теплота, отводимая маслом от подшипников;

| q2 = Qм ρм См Δtм | (5.3) |

Qм — объемный расход масла; ρм — плотность масла; См — удельная теплоемкость масла; Δtм = 20–25 °С — температура нагрева масла; q3 — теплота, отдаваемая маслом в маслоохладителях.

Для водяных маслоохладителей:

| q3 = Qв ρв Св Δtв, | (5.4) |

Qв — объемный расход воды; ρв — плотность воды; Св — теплоемкость воды; Δtв — температура нагрева воды в охладителе;

| q3 = kFΔt, | (5.5) |

где k — коэффициент теплопередачи от масла к воздуху; F — площадь поверхности теплообмена; Δt — температура охлаждения масла.

Расчет системы смазки заключается в:

— определении расхода масла, необходимого для охлаждения подшипников;

— выполнении гидравлического расчета маслопроводов и подборе насосов;

— выполнении гидравлического расчета самотечного участка маслопроводов, определении высоты установки аварийного бака и его емкости;

Для работы в системе смазки используются электронасосные агрегаты на базе шестеренных насосов, состоящие из насоса и электродвигателя, соединенных эластичной муфтой. Условные обозначения агрегата: Э — электронасосный агрегат, Ш — шестеренный, Ф — фланцевый, Т — топливный, М — масляный, Г — обогреваемый, числитель дроби — округленное значение подачи агрегата в м 3 /ч, знаменатель — давление на выходе, кг/см 2 , буквы после дроби — материал гидравлической части насоса.

Пуск маслосистемы в работувыполняется следующим образом:

- Перед заполнением системы производится ее очистка от механических частиц и промывка.

- Заполнение маслосистемы производится через фильтрующие сетки.

- В месте подвода трубопровода к узлу трения на трубопроводе устанавливаются сетки, а также дроссельные шайбы, позволяющие регулировать расход масла.

- Замеряется уровень масла в емкостях.

- Включается маслонасос.

- Устанавливается необходимый расход масла в системе.

Правила эксплуатации системы маслоснабжения включают в себя:

- При работе маслосистемы должны регистрироваться температура и давление масла на входе в подшипники насосных агрегатов и температура подшипников. Температурный режим должен поддерживаться в системе в пределах, заданных в инструкции завода-изготовителя и обеспечивать температуру подшипников насосных агрегатов не выше максимально допустимых величин.

- Уровень масла в баках и давление масла должно быть в установленных пределах. Уровень контролируется автоматически с соответствующей сигнализацией.

- Масло, находящееся в системе смазки, должно заменяться свежим в установленные сроки. Независимо от сроков, указанных в инструкции завода-изготовителя насосного агрегата, масло должно быть заменено свежим при обнаружении любого из следующих признаков:

- содержание механических примесей свыше 1,5 %;

- содержание воды в масле свыше 0,25 %;

- кислотность свыше 1,5 мг КОН на 1 г масла;

- температура вспышки по Бренкеру ниже 150 °С;

- в масле обнаружена нефть.

- Для каждого типа насосного агрегата должна быть установлена периодичность отбора проб и проверки качества масла.

- Во избежание повышенного износа насосов и двигателей разрешается применять только те марки масел, которые были рекомендованы заводом-изготовителем.

- Масло от поставщика должно приниматься при наличии паспорта на него. В противном случае приемка должна осуществляться только после проведения соответствующих анализов.

- Для каждого типа насосов и двигателей устанавливаются соответствующие нормы расхода масла на основе заводских эксплуатационных данных.

- Элементы системы смазки (трубопроводы, баки, фильтры и т.д.) должны подвергаться периодической очистке.

Техническое обслуживание системы заключается в устранении неисправностей без вмешательства в работу системы, а именно: наружный осмотр, очистка наружных поверхностей от внешних загрязнений, ликвидация течей во фланцевых соединениях, проверка состояния и промывка фильтрующей сетки, используемой при заливке масла и т.д. Периодичность технического обслуживания маслосистемы и планового диагностического контроля составляет 700 ч, текущего ремонта — 4200 ч (не реже 1 раза в год), а капитального ремонта маслосистемы — 25200 ч (не реже 1 раза в 3 года).

Смазка подшипников насосов и электродвигателей осуществляется централизованно. Предназначенная для этого система (рисунок ниже) состоит из рабочего и резервного маслобаков М-1, М-2, аккумулирующего маслобака ЕА, рабочего ШН-1 и резервного ШН-2 шестеренных насосов, фильтров для очистки масла Ф-1 - Ф-3, аппаратов воздушного охлаждения масла АВОМ-1 - АВОМ-3, а также системы трубопроводов, связывающих перечисленное оборудование с насосами НМ-1 - НМ-4 и электродвигателями ЭД-1 - ЭД-2.

Рис.3 Схема системы смазки насосных агрегатов

ШН - насос шестерный; М - маслобак; АВОМ - аппарат воздушного охлаждения масла; Ф - фильтр; ЭД - электродвигатель; НМ - насос магистральный; ЕА - аккумулирующий бак

Работает система смазки следующим образом. Масло из основного маслобака М-1 забирается шестеренным насосом ШН-1 и прокачивается через фильтры Ф-1 - Ф-3. Поскольку одновременно со смазкой трущихся поверхностей производится и их охлаждение, далее масло охлаждается в аппаратах воздушного охлаждения АВОМ, откуда частично поступает в аккумулирующий бак ЕА, а частично подводится к подшипникам насосов и электродвигателей. Бак ЕА, расположенный выше уровня оси насосных агрегатов, предназначен для подачи масла к подшипникам самотеком в период, когда электроснабжение НПС прекращено, роторы насосов и электродвигателей еще продолжают вращаться.

Остальное оборудование системы смазки (кроме АВОМ) располагается в приямке на отметке заглубления около 2,2 м относительно пола насосной. Маслопроводы монтируются с уклоном в сторону маслобаков для обеспечения их самотечного опорожнения.

Возле насосной устанавливаются две подземные емкости объемом 5 м 3 для масла: чистого и отработанного. Обвязка шестеренного насоса ШН-3 позволяет закачивать чистое масло в маслобаки М-1, М-2 и откачивать загрязненное масло в автоцистерну.

Кроме аппаратов воздушного охлаждения на ряде НПС используются маслоохладители, в которых масло охлаждается технической водой.

В системе смазки используются турбинные масла марок Т-22, Т-22л, Т-30.

Температура подшипников насосного агрегата не должна превышать 60 °С. Поэтому температура масла после их прохождения не должна быть выше 55 °С, что требует поддержания температуры масла в коллекторе перед поступлением в подшипники не более 35 °С.

Остальные вспомогательные системы будут рассмотрены в 1.4 и 1.5 технологической части.

1.4 Системы охлаждения мн [6 стр 44-45]

Система оборотного водоснабжения насосных агрегатов (рисунок ниже) предназначена для обеспечения охлаждения:

а) подшипников основных насосов;

б) подшипников промежуточного вала;

в) подшипников и воздухоохладителя электродвигателя;

г) масла в маслоохладителе (если не применяется АВОМ).

Рис.4. Принципиальная схема системы охлаждения насосного агрегата

1 - нефтяной насос; 2 - подшипник промежуточного вала; 3 - промежуточный вал; 4 - электродвигатель; 5 - градирня; 6 - водяной насос; 7 - маслоохладитель, 8 - нагнетательная линия, 9 - приемная линия

Схема оборотного водоснабжения включает в себя градирню 5, два водяных насоса 6, аккумулирующую емкость, трубопроводы подачи 8 и возврата 9 воды, запорно-регулирующую арматуру, контрольно-измерительные приборы и приборы автоматики.

Система функционирует следующим образом. Из градирни вода насосами подается в нагнетательную линию, из которой распределяется между узлами, требующими охлаждения. Отработавшая (нагретая) вода по приемной линии поступает в градирню для охлаждения.

Вода, используемая в системе охлаждения насосных агрегатов, должна удовлетворять следующим требованиям:

содержание взвешенных механических примесей: менее 25 г/м 3 ;

карбонатная жесткость: менее 3 мг-экв/л;

содержание масла: следы;

содержание минеральных и органических кислот: отсутствие.

Подготовка и пуск системы в работу должны содержать следующее:

Перед пуском система оборотного водоснабжения проверяется на плотность фланцевых соединений и арматуры путем внешнего осмотра,

Необходимо проверить уровень воды в аккумулирующей емкости и при необходимости заполнить ее до верхнего уровня.

Необходимо проверить правильность положения запорной арматуры: все вентили в замкнутой системе вентиляции должны быть открыты, а вне системы — закрыты.

Проверить защиты системы водоснабжения.

Включить насос системы охлаждения.

Осмотреть водопроводы и оборудование системы и убедиться в отсутствии утечек воды. Выявленные утечки устранить.

Убедиться в том, что потери давления в системе не превышают установленного значения, в противном случае произвести очистку фильтрующих сеток на приемном патрубке насоса.

Пуск системы оборотного водоснабжения производится не менее чем за 15 минут до пуска основных насосных агрегатов станции.

В период эксплуатации системы оборотного водоснабжения обслуживающий персонал обязан:

контролировать техническое состояние и параметры работы системы оборотного водоснабжения (давление, температуру воды);

регулярно проверять герметичность фланцевых соединений и запорной арматуры; выявленные утечки устранять;

регулярно осуществлять контроль уровня воды в аккумулирующей емкости, при необходимости производить дополнение воды из водопровода;

проверять охлаждающую воду на отсутствие в ней следов масла; появление масляных пятен свидетельствует о нарушении герметичности водяных маслоохладителей;

выполнять аварийную остановку системы в следующих случаях:

отказ водяных насосов;

падение давления в системе ниже установленного значения;

пожара в насосном зале;

исчезновения напряжения в системе электроснабжения;

сильного шума, треска и вибрации, а также нарушения целостности корпуса водяного насоса;

поломки вала или муфты водяного насоса;

неисправности электродвигателя насоса;

нарушения герметичности водопроводов.

Тут вы можете оставить комментарий к выбранному абзацу или сообщить об ошибке.

Читайте также: