Шабрение и притирка реферат

Обновлено: 02.07.2024

Шабрение и притирка

Шабрение и притирка

Операция шабрения производится специальными режущими инструментами — шаберами. Целью шабрения является получение требуемой по условиям эксплуатации точности размеров и чистоты поверхности или плотного прилегания сопрягаемых поверхностей.

Шабрение плоскостей применяется как окончательная операция при обработке направляющих станин станков и перемещающихся по ним оснований суппортов, бабок и головок, а также при обработке поверхностей всевозможных точных приспособлений и приборов.

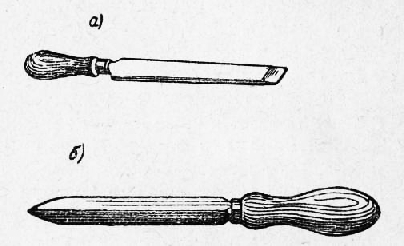

На рис. 1, а показан шабер для шабрения плоскостей; такой шабер называют плоским.

Шабрение кривых поверхностей применяется главным образом как окончательная операция при обработке рабочих поверхностей вкладышей подшипников станков и машин.

На рис. 1, б приведен шабер для шабрения кривых поверхностей; такой шабер называют трехгранным, угол заострения его обычно равен 60°.

Шаберы изготовляют из твердой инструментальной стали. Перед шабрением соответствующие поверхности заготовок подвергают обработке на строгальных станках или опиливают.

Шабрение плоских поверхностей производят по поверочным плитам с применением краски, а шабрение подшипников — по шейке вала. На шейку окончательно обработанного (отшлифованного) вала наносят тонкий слой краски, затем вкладыш помещают на шейку вала и поворачивают, прижимая к валу. Выступающие места при этом покрываются краской и впоследствии сшабриваются.

Шабером снимают весьма тонкий слой металла (0,003—0,005 мм), что и обеспечивает получение, высокой точности обработки.

Операция шабрения считается законченной, когда при контроле по плите (шейке вала) на обрабатываемой поверхности появляется определенное количество пятен.

В соединениях, где нужно получить плотное прилегание поверхностей, требуется наличие не менее трех пятен по площади 25 X 25 мм.

Для ускорения и облегчения операции шабрения применяют станки для шабрения и механизированные шаберы, приводимые в движение от электродвигателя посредством гибкого вала.

Притиркой называется операция тонкой (точной) обработки поверхностей твердыми шлифующими порошками. В результате притирки достигают герметичности соединения или увеличения поверхности контакта деталей. Материалами для изготовления порошков служат алмаз, корунд, стекло, наждак и др.

Притирка производится с помощью притиров или без них. Притиры изготовляют из мягкой стали, серого чугуна, меди, латуни, свинца и твердых пород дерева, причем материал притира должен быть мягче обрабатываемого материала.

Форма притиров зависит от величины и формы обрабатываемой заготовки; притиры могут иметь вид плиты, диска, стержня, кольца и др. При работе с помощью притира последний посыпают тонким слоем порошка, и этот порошок вдавливают в поверхность притира закаленным’роликом; в цилиндрические притиры порошок вдавливают, катая их по закаленной плите.

Притирка может производиться при неподвижном притире (заготовка перемещается) и при подвижном притире (заготовка неподвижна). Поверхность притира и обрабатываемую поверхность вводят в контакт (накладывают одну на другую), и при относительном их перемещении шлифующий порошок, вдавленный в поверхность притира, снимает с поверхнос|и заготовки весьма тонкий (0,001—0,002 мм) слой. Для улучшения качества и увеличения производительности притирки применяют различные смазки: машинное масло, керосин, бензин и др.

Притирка без применения притиров используется для точной припасовки двух трущиеся поверхностей: например, пробки крана и гнезда, подшипника и вала и др.

Притирка ведется так: пробку (вал) смазывают маслом, посыпают порошком, вставляют в гнездо и вращают то в одну, то в другую сторону с легким нажимом. В результате снимаются неровности с поверхностей и пробка притирается к гнезду.

Шабрение — операция, заключающаяся в снятии очень тонких слоев материала с поверхности заготовки. Шабрение применяют в тех случаях, когда обработанная поверхность должна иметь очень малую шероховатость. Как правило, шабрению подвергают сопрягаемые поверхности, перемещающиеся одна относительно другой. Шабрение обеспечивает плотное прилегание этих поверхностей, надежное удерживание смазки между ними, а также точные размеры обработанных деталей. Для шабрения поверхностей применяют специальные инструменты — шаберы, а качество обработки определяют при помощи поверочных инструментов.

Инструменты и приспособления, применяемые при шабрении. Для снятия тончайших слоев материала с поверхности заготовки используют шаберы. Шаберы классифицируют:

- по конструкции — цельные и составные;

- форме режущей кромки — плоские, трехгранные, фасонные;

- числу режущих граней — односторонние и двухсторонние.

Шаберы с прямолинейной или криволинейной режущей кромкой (рис. 1, а—в) изготавливают одно- и двухсторонними и применяют для шабрения плоских поверхностей.

Трехгранные шаберы (рис. 1, г), имеющие три режущие кромки, применяют при шабрении вогнутых поверхностей.

Составные шаберы (рис. 1, д и е) позволяют быстро заменять режущие пластины, что весьма удобно при выполнении процесса шабрения.

Рис. 1. Шаберы:

а — односторонний с прямолинейной режущей кромкой; б — двухсторонний; в — изогнутый; г— трехгранный; д, е — составные: 1, 6 — сменные пластины; 2 — держатель; 3 — зажимной винт; 4, 7 — рукоятки; 5 — стержень

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этого используют поверочные инструменты.

Поверочные инструменты, применяемые при шабрении, позволяют проверить плоскостность обработанных поверхностей и плотность их прилегания друг к другу. К поверочным инструментам относятся поверочные плиты и линейки, трехгранные угловые линейки, поверочные валики.

Поверочные плиты используют при контроле широких плоских поверхностей.

Угловые плиты обеспечивают контроль шабрения поверхностей, расположенных под прямым углом.

Поверочные линейки применяют при контроле длинных и сравнительно узких поверхностей.

Трехгранные угловые линейки служат доя контроля шабрения поверхностей, расположенных под острым углом.

Контрольные валики предназначены для контроля цилиндрических поверхностей и выемок.

Контроль качества шабрения осуществляют по числу контактных пятен на обработанной поверхности, приходящихся на определенную площадь этой поверхности. В качестве единицы площади принят квадрат со сторонами 25×25 мм. При контроле качества шабрения используют специальную рамку (рис. 2, а), которую накладывают на обработанную поверхность и подсчитывают число пятен, находящихся в окне рамки (рис. 2, б). Для контроля качества шабрения криволинейных поверхностей применяют целлулоидный шаблон (рис. 2, в).

Рис. 2. Контроль качества шабрения:

а — контрольная рамка; б — пример применения; в — целлулоидный шаблон

Для удобства выполнения процесса шабрения применяют универсальные и специальные приспособления.

Приспособления для шабрения не отличаются большим разнообразием. Небольшие по размеру заготовки закрепляют в тисках и в других подобных приспособлениях. Более крупные заготовки, например подшипники скольжения, закрепляют в специальных устройствах или поворотных приспособлениях, которые позволяют поворачивать заготовку в процессе обработки в наиболее удобное положение.

Для обеспечения высокого качества обработки при проведении шабрения следует придерживаться ряда правил.

Перед началом работы необходимо проверить:

В процессе работы следует:

Шабрение по маякам применяется при обработке плоских поверхностей большой длины, например направляющих металлорежущих станков (рис. 3). Сущность метода заключается в том, что на обрабатываемой поверхности шабрят по плите 2 небольшой участок, размер которого несколько превышает размер плиты. После этого на поверхность плиты устанавливают уровень 3, который не должен показывать отклонений от горизонтальности ни в продольном, ни в поперечном направлении. Маяк шабрят на обоих концах направляющих 1 и 4.

Рис. 3. Схема пробивки маяков на направляющих:

1, 4 — направляющие; 2 — контрольная плита; 3 — уровень

Маяки выполняют по всей поверхности направляющих таким образом, чтобы расстояние между соседними маяками не превышало длины поверочной линейки, при помощи которой проверяют взаимное положение маяков. Таким образом, все маяки выводят на одну прямую, расположенную горизонтально. При дальнейшей обработке маяки выполняют роль базовых поверхностей по отношению к участкам направляющих, расположенных между ними.

Процесс заточки инструмента для шабрения состоит из трех этапов: предварительная заточка, заправка и доводка.

Предварительная заточка осуществляется на заточных станках абразивными кругами, имеющими достаточно крупные зерна, которые оставляют следы (риски) на заточенной поверхности. Это недопустимо вследствие очень жестких требований, предъявляемых к шероховатости обработанной поверхности, поэтому после заточки шаберы необходимо подвергнуть дополнительной обработке — заправке.

Заправка шаберов осуществляется на абразивных брусках с очень мелкими зернами, которые обеспечивают удаление с рабочей поверхности следов (рисок), оставшихся после заточки. Поверхность абразивного бруска при заправке шаберов смазывают тонким слоем машинного масла.

Для выполнения особо точных работ шабер после заправки на абразивном бруске доводят.

Доводка шабера осуществляется на чугунной плите с использованием мелкозернистых абразивных порошков, смешанных с машинным маслом.

Шабрение - технология прецизионного (высокоточного) выравнивания поверхности изделия из металла (реже — из дерева или пластика) специальным режущим инструментом — шабером.

Высококачественное шабрение позволяет получить поверхность с неравномерностью порядка единиц микрона. Шабрение практически не поддаётся механизации и остаётся одной из самых трудоемких слесарных работ.

Шабрение выполняют после зачистки поверхности от явных сколов и выбоин. Зачастую перед шабрением производят грубое выравнивание (шлифование) механизированным абразивным инструментом.

Для шабрения деталей на краску используют плиту или линейку, а также краску.В качестве краски для шабрения используют смесь машинного масла с парижской лазурью или ультрамарином, имеющую консистенцию легкой пасты. Иногда используется смесь машинного масла с сажей.

Краска наносится тампоном, сделанным из чистых льняных тряпок, сложенных в несколько раз. Удобно наносить краску также при помощи мешочка, изготовленного из чистого полотна (холста), в который накладывается краска.В тех местах пришабриваемой поверхности, которые несколько углублены, краска будет скапливаться, а места, еще более углубленные, вообще не смачиваются краской.

• белые пятна - наиболее углубленные места, не покрытые краской;

• темные места - менее углубленные, в них скопилась снятая краска;

• серые места - наиболее выступающие, на них краска ложится тонким слоем.

Шабрение начинают с самых выступающих мест, обозначенных светлым цветом краски. Затем следуют пятна с густой окраской. Светлые пятна не шабрятся.

Шабрение выполняется с помощью образцовой поверхности соответствующего качества (поверочная плита, линейка и т. д.). Процедура состоит из многократного повторения ряда действий:

• Получение яркого рисунка неровностей. Для этого обрабатываемую поверхность слегка притирают с образцовой поверхностью с контрастной краской. В результате краска останется на горбах по которым впоследствии проходят шабером.

• Режущим инструментом снимают видимые выпуклости.

• Качество результата контролируется по количеству цветных пятен краски после притирки на определённой площади. Подразумевается, что чем больше пятен, тем меньше их площадь и, соответственно, меньше неровность.

Проверка качества шабрения.

Качество шабрения определяется с помощью контрольной рамки 25 х 25 мм. Ее накладывают на прошабренную поверхность и считают число пятен: шабрение считается грубым, если пятен в рамке 5–6, чистовым – 6–10 пятен, точным – 10–14 пятен, тонким – более 22 пятен.

После получения требуемого результата на поверхность нередко наносится однообразный рисунок легкими движениями шабера. Этот рисунок позволяет выявить возникающие в процессе эксплуатации изделия дефекты поверхности (вмятины, истирание, срезы). В некоторых изделиях этот рисунок помогает удерживать смазочное масло на детали.

Трудоемкость шабрения в значительной степени зависит не только от конструкции применяемых шаберов, но и от метода шабрения.

Порядок шабрения следующий:

1-й переход — плиту №1 пришабрить по плите №2

2-й переход — плиту №1 пришабрить по плите №3

3-й переход — плиту №2 пришабрить по плите №3

4-й переход — плиту №2 пришабрить по плите №1

5-й переход — плиту №3 пришабрить по плите №1

6-й переход — плиту №3 пришабрить по плите №2

Помимо обычных шаберов используют также современные электрические или пневматические шаберы, которые значительно упрощают процесс шабрения.

Механизированный электрический шабер: 1 – электромотор; 2 – редуктор; 3 – гибкий вал; 4 – кривошип; 5 —шатун; 6 – шабер.

Шабрение чаще всего применяется при точном согласовании металлических трущихся поверхностей сложной формы. Например, направляющих типа ласточкин хвост прецизионных металлообрабатывающих станков.

Требования безопасности труда:

• Шаберы не должны иметь трещин и отколов, их рукоятки должны быть чистыми и гладкими. Для предохранения рук от пореза режущей кромкой второй конец двусторонних шаберов необходимо закрывать специальным футляром.

• Во время шабрения следует удалять металлическую пыль или стружку специальной, щеткой.

• Работая механизированными шаберами, необходимо изучить инструкцию по пользованию ими и строго соблюдать указанные там правила техники безопасности.

• Необходимо бережно относиться к контрольно-проверочному инструменту, применяемому при шабрении. Поверхности поверочных плит и линеек должны быть всегда чистыми, их следует оберегать от механических повреждений (забоин, вмятин), попадания на их контрольные плоскости грязи, стружки, а также влаги, что может вызвать коррозию. (Для увеличения срока службы поверочной плиты в работе надо пользоваться всей ее контрольной поверхностью.)

• После окончания работы поверочную плиту и линейки следует промыть керосином, вытереть сухой чистой тряпкой, смазать машинным маслом и положить в футляр.

Тема урока: Шабрение и притирка, сущность, используемый инструмент. Правила Т.Б. при выполнении работ.

Цель урока: Научить учащихся выполнять шабрение и притирку, пользоваться инструментом для шабрения и притирки.

Мотивация: Изучивши данную тему, Вы научитесь выполнять шабрение и притирку, правильно пользоваться инструментом для притирки и шабрения, знания понадобятся при выполнении слесарных работ.

Сущность и назначение.

Основные приемы шабрения.

Т.Б. при выполнении работ.

Показ трудовых приемов мастером.

1 Сущность и назначение.

Шабрением называется операция по снятию с поверхностей деталей очень тонких частиц металла специальным режущим инструментом - шабером.

Цель шабрения - обеспечение плотного прилегания сопрягаемых поверхностей и герметичности соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности.

Шабрение широко применяется в инструментальном производстве как окончательный процесс обработки незакаленных поверхностей.

Притиркой называется обработка поверхностей деталей притиром - инструментом из мягких материалов с шлифующим порошком или пастами, при помощи которых с деталей снимается тончайший слой металла (не более 0.02 мм.)

Толщина слоя металла, снимаемого за один проход, не превышает 0.002мм.

Припуск на притирку не должен быть более 0.01-0.01 мм: большие припуску значительно удлиняют процесс притирки.

Точность притирки от 0.001 до 0.002 мм.

Притирка является более точной, чем шабрение, чистовой отделочной операцией и применяется главным образом для обеспечения плотных, герметичных разъемным и подвижных соединений.

2. Применяемый инструмент.

Шаберы - металлические стержни различной формы с режущими кромками. Изготавливают шаберы из инструментальной и углеродистой стали У10 и У12 А. Режущий конец шаберазакаливают без отпуска до твердости.

По форме режущей части шаберы подразделяются на плоские, трехгранные, фасонные; по числу режущих концов - на односторонние и двусторонние; по

конструкции - на цельные и со вставными пластинками.

Плоские шаберы применяются для шабрения плоских поверхностей - открытых, пазов, канавок и т.д.

Двусторонний плоский шабер благодаря наличию двух режущих концов имеет большой срок службы.

Трехгранные шаберы применяются для шабрения вогнутых и цилиндрических поверхностей.

Дисковой шабер применяется для шабрения широких поверхностей.

Фасонный шабер предназначен для шабрения в труднодоступных местах впадин, замкнутых контуров, желобков, канавок и других фасонных поверхностей.

. Притирку выполняют специальным инструментом - притиром, форма которого должна соответствовать форме притираемой поверхности. По форме притиры делятся на плоские, цилиндрические, резьбовые и специальные.

Притиры могут быть подвижными и неподвижными. Подвижный притир при притирке перемещается, а деталь остается неподвижной или перемещается относительно притира. Такими притиры являются цилиндры, диски, конусы и д.р.

При пользовании неподвижного притира перемещается в только обрабатываемая деталь. Такими притирами являются бруски, плиты и д.р.

Плоские притиры представляют собой чугунные плиты, на которых доводят плоскостью.

Цилиндрические притиры применяются для притирки цилиндрических отверстий. Такие притиры бывают нерегулируемыми и регулируемыми.

Специальные притиры применяют для притирки поверхностей различной, формы и труднодоступных поверхностей небольших размеров.

Материалы притиров. Притиры изготавливают из чугуна, бронзы, красной меди, свинца, стекла, твердых пород дерева.

3.Основные приемы шабрения.

Перед шабрением поверхность очищают, промывают, протирают, затем наносят на них краску.

Краски для шабрения. После притирки заготовки перед шабрением выявляют неровности путем окрашивания поверхностей краской. Шабровочная краска представляет собой смесь машинного масла с лазурью плохо и реже с суриком и ультрамарином, которые в отличие от лазури плохо смешиваются с маслом и нечетко видны детали. Лазурь можно заменить сажей, замешенной на смеси автола с керосином.

Окрашивание поверхности. Краску наносят на поверхность плиты тампоном из чистых льнах тряпок, сложенных в несколько слоев. Удобно наносить краску также мешочком, изготовленным из чистого полотна, в который накладывают краску.

3. Техника притирки

Для производительной и точной притирки необходимо правильно выбирать и строго дозировать количество абразивных материалов, а также смазки. Излишнее количество абразивного порошка или мсмазки препятствует соприкосновению притираемых поверхностей, в связи с чем производительность и качество притирки снижаются.

По окончанию притирке повышение производительности и качества притирки достигается путем покрытия притира тонким слоем абразивного порошка с тончайшим слоем стерина, разведенного в бензине.

При притирке необходимо учитывать усилие давления на притир. При повышении давления между притиром и деталью увеличивается скорость процесса, но только до известных пределов. При очень большом давлении зерна раздавливаются, поверхность детали получается с задирами и иногда приходит в

негодность. Обычно давление при притирке для различных случаев составляет 1.5 —

4 кг/см . При окончательной притирке давление на притир надо уменьшить.

Контроль притирки. Качество притираемых поверхностей проверяют на краску. На хорошо притертых поверхностях краска равномерно ложится по всей поверхности. Плоскость при притирке проверяют лекальной линейкой с точностью до 0.001 мм.

Параллельность плоскостей проверяют микрометром, индикатором или другим рычажно - механическим способом.

Заданный профиль поверхности проверяют шаблонами, лекалами по методу световой щели.

Углы проверяют угольниками, угломерами, угловыми плитками, шаблонами.

При измерении следует иметь в виду, что во избежание ошибок при контр оле все измерения надо проводить при температуре 20°С.

4. Т.Б. при притирке:

- В процессе выполнения притирочных работ необходимо обрабатываемую поверхность очищать не рукой, а тряпкой;

- Пользоваться защитными устройствами для отсасывания абразивной пыли;

- Осторожно обращается пастами, так как они содержат кислоты;

- Надежно и устойчиво устанавливать притиры;

- Соблюдать технику безопасности при работе с механизированным инструментом, а также на станках.

Т.Б. при шабрении:

- обрабатываемая деталь должна быть надежно установлена и прочно закрепленена;

- не допускается работа неисправными шаберами;

-при выполнении работ шлифовальными головками соблюдать правила электробезопасностию

б.Показ трудовых приемов мастером.

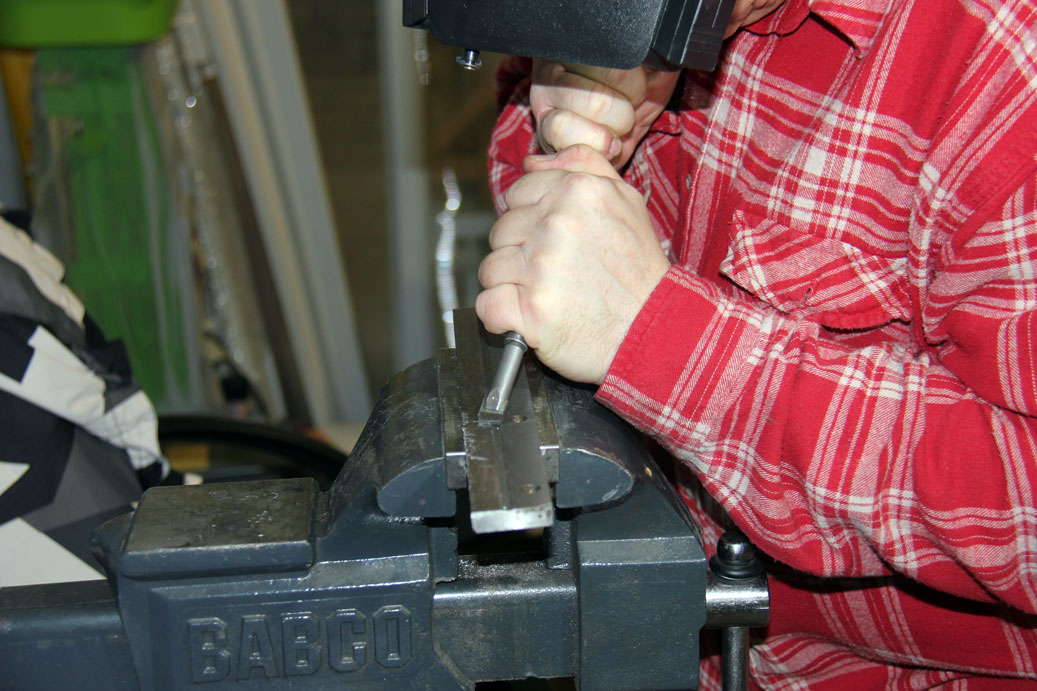

Процесс шабрения заключается в постепенном снятии металла с окрашенных участков.

Шабер держат правой рукой за рукоятку, а левой нажимают на конец шабера. По отношению к обрабатываемой поверхности шабер устанавливают под углом 25 - 30°, а режущая кромка должна находится на окрашенной поверхности. Металл снимают скоблением. Рабочим ходом при шабрении является движение вперед, т.е. от себя, а при работе плоским шабером с отогнутым вниз концом - движение назад, т.е. на себя. При движении назад шабер поднимают.

Читайте также: