Серия программируемых логических контроллеров adam 5510 реферат

Обновлено: 18.05.2024

adam 5510 и связь с пк

Залил программу на плк adam 5510 (простой, не KW), теперь хочу подключить к пк, чтобы проссматривать переменные и т.д. Но не получается! ПК не видит контроллер. Что то делаю нетак, не пойму что!

На пк (win server 2k3) стоит Fastwel UltraNet OPC Server; пробовал соединять их нульмодемным кабелем напрямую по rs232; пробовал через модуль adam 4520 (data +- и прямым кабелем к пк); когда подключаю через adam 4520, на нем мигает только зеленая лампочка (я так понимаю сигнал в одну сторону), в идеале должно перемигивать оранжевым цветом.

Помогите, пожалуйста! и не судите строго, если что не так.

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" приходит единственный вопрос: "Нахрена? "

Давайте начнем с того, что вы хотите от контроллера, какую задачу собираетесь реализовать?

Иначе не совсем понятно что вы собираетесь "просматривать".

Похоже вы используете среду UltraLogik - мне не понятен такой выбор.

ADAM 5510 свободно программируемый контролер - можно спокойно писать на Си (при достаточной квалификации конечно) и реализовать любую задачу.

На чем писать - дело вкуса. Но вот как раз если пользоваться С - то для связи надо разбираться с библиотеками и вызовами инициализации обмена. Поэтому и вопрос.

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" приходит единственный вопрос: "Нахрена? "

Использую ultralogik. Какую задачу собираюсь реализовать не особо важно я думаю. Главное, что компьютер не видит ПЛК. Я новичок, поэтому могу и затупить где-нибудь. Подскажите.

Уважаемый Андрей Ильдарович (ak87) какие модули стоят в вашем adam 5510(нужна точность в последовательность установки), я подготовлю скаду а дальше сами играйте и познавайте.

Ради такого дела качать трейсмуд я бы точно не стал.

А у меня по ходу дела абсолютно дурацкий вопрос возник - а в самом контроллере полученная программа запущена? С ультралоджиком знаком поверхностно (несколько раз видел), но вроге как он генерит exe-шник, который в контроллер мало просто залить, его еще и в autoexec прописать надо или руками запустить.

И ес-но настройки портов смотреть. В том числе и физику и протокол - там, вроде, кроме "фирменного" ultranet еще и классический modbus ascii поддерживается..

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" приходит единственный вопрос: "Нахрена? "

Задача соединить плк с пк, в тм6 есть авто-построение, появилась связь посмотрели поиграли все убрали, связываем очными дровами все хорошо убираем, начинаем высший пилотаж сами пишем дрова, все постепенно и просто, меня всегда старички умиляют, опыта много, но всегда пользуются проверенным способом - берут бубен и начинают бегать по кругу подпрыгивая стуча в бубен и приговаривая связь-связь, не помогает меняют направление прыжков.

doza, есть нюанс. Автопостроение базы каналов и обмен с ними, да и вообще все softlogik-прибамбасы работают только при условии наличия в контроллере МикроМРВ. А вот он-то как раз в демку трейсмода не входит и стоит денег. Более того, у меня нет уверенности что без наличия профессиональной версии среды разработки обмен с микроМОВ удастся запустить. Возможно еще и за конвертацию проекта придется заплатить, а цена там как раз равна стоимости проф. версии. Без микроМРВ можно общаться только с контроллером, в котором уже залита программа обмена или прошитым с завода оборудованием. И то, начиная с шестой версии и по модбасу или родным протоколам оборудования, в пятерке был свой протокол M-link. И еще, лень смотреть, но тоже нет уверенности, что трейсмод имеет драйвер работы с ультранетом.

Так что не все так просто.

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" приходит единственный вопрос: "Нахрена? "

Никита если вы видели мои предыдущие посты, то могли заметить если я не уверен то я об этом пишу типа: возможно я ошибаюсь; я не совсем уверен и т.д., когда я запрашивал последовательность я вполне был уверен вот точно рабочая конфигурация в базовой версии

правда здесь использованы другие модули и я немного упростил, если не заработает что я там на клепал, то в концовке я предупредил об этом написать.

Вы тоже демо-версией пользуетесь? Вот этот самый NanoRTM в контроллере откуда берется? Можно файловую систему контроллера глянуть и autoexec?

Это без иронии, действительно вопрос, ибо основной опыт у меня с пятой версией и его хватило, чтобы потом не набираться опыта с шестой и уйти от этого продукта вообще.

Просто по Вашей первой ссылке проект как раз не использует микроМРВ, там Профайлер опрашивает 7000-е модули напрямую через DCON , а драйверы для этого в базовой есть. А проверять связь нам не надо, топикстартер же пишет, что программу в контроллер залил, значит порты работают.

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" приходит единственный вопрос: "Нахрена? "

видео так кинул что приблизительно нашёл, чтоб человек смог сориентироваться.

базовая да что есть дома на том и вояю, с работающей установки ключ дергать не буду.

посмотрел NanoRTM похоже для прошивки там под модулем А5068 программка лежит которая под ртм не работает вот и все.

А 6-й ТМ 5510 и не поддерживал никогда, Никита правильно говорит - нужен модуль рантайма "МикроМРВ", который не входит ни в бесплатную версию ни в платную, его даже отдельно не купишь. То, что Вы в дереве проекта этот ПЛК видите - всего лишь "надпись на заборе". ;) Нет такого рантайма в ТМ и в 6-й версии его никогда не было.

Не надо вводить топистартера в заблуждение.

Это одна из причин, по которой пришлось отказаться от трейсмода - поддерживается непонятно какое оборудование и непонятно по какому принципу этот список составляется. После того как адастра отказалась выпускать релиз пятерки с поддержкой ethernet в контроллерах i8000 и контроллеры пришлось менять наладчикам прямо на объекте в готовых шкафах, народ крепко задумался..

Romcheg, а в чем кардинальное отличие МРВ для adam-5000 от МРВ для тех же 8000-х icp?

А вообще, кажется в нашей беседе потерялся топикстартер :)

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" приходит единственный вопрос: "Нахрена? "

Отличие между 5000-ми Адамами и 8000-ми ICP-DAS именно в операционке: в Адаме это урезаный MS DOS, а в 8000-х (для которых в ТМ есть МикроМРВ) - это WinCE. В 6-й версии ТМ в принципе нет коммерческих рантаймов под MS DOS. Даже можете посмотреть их официальный прайс: http://www.adastra.ru/eshop/index.aspx? . id_obj=228 то, что там указано под ДОС а конце списка - это остатки рантаймов 5-й версии, которую они уже давно официально закрыли. Зачем они вообще там торчат - видимо опять для "надписи на заборе", чтобы создать "пухлость" прайса. :)

А топикстартеру я могу только посочувствовать - у него два пути:

1) Или писать все ручками на С++ с нуля самому, находя убитые остатки чьих-то наработок в интернет под эти ПЛК, или пытаться поднять архивы Адвантека по их FTPшникам для этих устройств.

2) Использовать что-то ворде KW и UltraLogic систем, которые уже такие же старые как известные отходы мохнатых слонов.

Лабораторная работа №2

Теоретический часть

Сферы применения и особенности контроллеров ADAM – 5510 и ADAM - 5511

ADAM-5510 представляет собой программируемый контроллер на базе микропроцессора AM188ES. Он обладает 256 Кбайт ОЗУ, 256 Кбайт флэш-ПЗУ и тремя последовательными портами. Контроллер совместим с любыми модулями ввода-вывода 5000 серии, сочетая в себе преимущества открытости архитектуры IBM PC и удобства классической модульной конструкции программируемых логических контроллеров.

Его усовершенствованный аналог ADAM-5511 обладает также встроенной программной поддержкой протокола Modbus, увеличенным объемом flash-памяти и возможностями удаленной загрузки и запуска программ. Более поздняя версия контроллера, ADAM-5510М, обладает 640 Кбайт оперативной памяти и дополнительным последовательным портом RS-232/485. Как и в ADAM-5511, в нем имеется 512 Кбайт flash-памяти с поддержкой файловой системы, 400 Кбайт из которых доступно пользователю. Кроме того, пользователь может выделить до 512 Кбайт SDRAM для сохранения своих данных в энергонезависимой памяти. Предусмотрена также утилита для загрузки программ в контроллер, работающая под управлением ОС Windows.

Основной областью применения контроллеров ADAM-5510 является управление медленно меняющимися сигналами, например, температурой. Не уступая по производительности классическим программируемым логическим контроллерам (PLC), благодаря своей низкой стоимости он находит применение в таких областях, в которых бывает зачастую экономически нецелесообразно использовать традиционные решения, в частности, для управления вентиляцией, отоплением, кондиционированием воздуха в современных зданиях. UltraLogik позволяет расширить рамки применения ADAM-5510, обеспечивая более высокое качество программирования по сравнению с библиотеками от Advantech и ставя его в один ряд с классическими контроллерами, используемыми для управления производственными процессами. Например, ADAM-5510 можно применять для управления котельной установкой, процессом подготовки нефти.

Программирование ADAM-5510 с помощью UltraLogik позволяет добиться повышения эффективности трудозатрат с меньшими капиталовложениями. При этом Вам не придется покупать исполнительные модули для каждого контроллера, как это бывает при использовании других систем разработки в стандарте IЕС 61131-3.

Создание программы для ADAM-5510

ADAM-5510, строго говоря, не является полностью совместимым с IBM PC контроллером. Несмотря на то, что в нем используется х86 совместимый процессор, организация работы с системными ресурсами в нем достаточно заметно отличается от принятой в IBM PC. Это обстоятельство несколько осложняет перенос программного обеспечения. Тем не менее, работа программ осуществляется в нем под управлением DOS. В этом смысле ADAM-5510 является DOS-совместимым контроллером. Advantech предоставляет разработчикам библиотеки для Borland C++ 3.0, с помощью которых можно создавать различные программы для контроллеров ADAM-5510 на языке С.

Измерение температуры

Существует три основных метода преобразования температуры в цифровое значение для ввода в ЭВМ: с использованием термометров сопротивлений, термоэлектрических преобразователей (термопар) и полупроводниковых датчиков. Последний из них наиболее удобен, так как позволяет получать нормализованный электрический сигнал как в аналоговой, так и в цифровой форме. Однако, область применения этого метода ограничена температурным диапазоном работы полупроводниковых элементов и лежит в пределах примерно от -50°С до 150°С. Примером полупроводникового датчика может служить датчик, используемый в модуле ADAM-5018 для компенсации температуры холодного спая термопар. Этот датчик имеет на выходе токовый сигнал, пропорциональный его температуре.

Измерение температуры при помощи термоэлектрического преобразователя (термопары)

Термоэлектрический метод позволяет измерять температуру в очень широком диапазоне (от -100 до 2500°С), обеспечивая при этом достаточно высокую точность, и часто оказывается единственно возможным. Принцип измерения температуры с помощью термопары основывается на эффекте Зеебека, заключающемся в том, что в цепи, состоящей из двух разнородных металлических проводников, протекает электрический ток. При этом ЭДС, вызывающая этот ток (термоЭДС), зависит от разности температур между спаями:

E = F(T2-T1)

В случае, если один из спаев термопары находится при температуре 0°С, зависимость термоЭДС от температуры другого спая Е = F(Т2 - 0°С) называется градуировочной характеристикой термопары. Эти характеристики стандартизованы для всех наиболее распространенных типов термопар. В учебном классе используется термопара типа J.

На практике температура свободного (холодного) спая, как правило, не равна нулю, вследствие чего при измерении температуры с помощью термопары возникает необходимость в компенсации температуры холодного спая. Это становится возможным благодаря одному из свойств термопары - закону промежуточной температуры. Если в цепи индуцируется термоЭДС Е1 при температурах контактов Т1 и Т2 и термоЭДС Е2 при температурах контактов Т2 и Т3, то при температурах Т1 и Т3 термоЭДС будет равна Е1 + Е2:

В нашем случае, обозначив температуры холодного и рабочего спаев как Тх и Тр, а термоЭДС, соответственно, Ех и Ер, получим:

Ех= F(Тх - 0°С), Еизм=F (Тр - Тх) =>

Ех+Еизм=F(Тр - 0°С),

где Еизм - измеренное значение ЭДС.

Отсюда следует, что для компенсации температуры холодного спая нужно сложить измеренное значение ЭДС термопары и значение ЭДС компенсации, соответствующее термоЭДС, возникающей в термопаре при температуре холодного спая. Это можно сделать, зная температуру холодного спая, для измерения которой обычно применяются полупроводниковые датчики и терморезисторы.

Найдем температуру рабочего спая Тр при известных Еизм и Тх:

Тр =F -1 ( Ех + Еизм)= F -1 (F (Тх - 0°С)+ Еизм).

Как видим, чтобы преобразовать значение ЭДС в температуру, нам необходимо также иметь таблицу, обратную градуировочной таблице термопары. Такую таблицу легко получить путем перестановки столбцов. При измерении температур, достаточно близких к 0°С, можно воспользоваться тем, что градуировочная характеристика большинства термопар в этом диапазоне близка к линейной. В этом случае достаточно прибавить температуру холодного спая к температуре, вычисленной с помощью градуировочной таблицы:

Тр ≈ Тх + F -1 (Ер)

Практическая часть

В контроллерах используются следующие модули ввода-вывода:

5024: Четырехканальный модуль аналогового вывода с токовыми выходами и выходами 0-10В. Выход АО0 этого модуля соединен с вольтметром.

5051: 16-канальный модуль дискретного ввода. Модуль 5051, в отличие от 5051S, не обеспечивает гальваническую изоляцию входов. К нему подключены два переключателя SW1 (DI0) и SW2 (DI1).

5056: 16 цифровых выходов с открытым коллектором. К выходам DO0. DO3 подключены индикаторы: желтые (DO0 и DO1), красный (DO2) и зеленый (DO3). К выходу DO4 подключен вентилятор.

5018: Семиканальный модуль для подключения термопар, оснащенный полупроводниковым датчиком температуры, предназначенным для компенсации температуры холодного спая. К первому входу этого модуля подключена термопара типа J.

1. Конфигурирование контроллера и модулей ввода-вывода

Рис.1. Конфигурация контроллера

2. Свяжем светодиоды процессорного модуля с переменными ВАТТ, СОММ, RUN и POWR. Теперь настроим конфигурацию модулей ввода-вывода и зададим привязку переменных к ресурсам контроллера. В свойствах модуля ADAM-5024 свяжем аналоговый выход 0 с сетевой переменной Volt (Рис.2).

Для модуля ADAM-5051 свяжем входы 0 и 1 с переменными DI0 и DI1 (Рис.3).

Свяжем выходы 0 и 1 модуля ADAM-5056 с переменными DO0 и DO1, выходы 2 и 3 - с переменными Green и Red, а выход DO4 - с переменной Fan (Рис.4).

В конфигурации модуля ADAM-5018 установим входной диапазон ±78 мВ и первую частоту режекции фильтра 12.5 Гц, как показано на рисунке 5. Свяжем аналоговый вход 0 с сетевой переменной ТС типа Float, a вход 7-ссетевой переменной CJC типа Float. После этого в переменной ТС будет сохраняться напряжение, измеряемое на рабочем спае термопары, а в переменной CJC - температура холодного спая в градусах Кельвина.

3. Ввод и нормализация сигналов термопар

Таблица имеет следующий вид:

273.15 0

283.15 0.000507

293.15 0.001019

298.15 0.001277

303.15 0.001536

313.15 0.002058

323.15 0.002585

4. Создадим программу FBD1 Temp, изображенную на рис. 6.

Рис.6. FBD-программа

Первое преобразование будет осуществляться над температурой холодного спая для преобразования её в соответствующую ЭДС коррекции, которая затем прибавляется к измеренной термоЭДС.

Значение температуры посредством масштабирования выведем на стрелочный индикатор, поставив напряжению 10В в соответствие 100 °С.

В результате будет загружена таблица, показанная на рис.7. Градусам Кельвина в столбце аргумента соответствует термоЭДС в вольтах в столбце значений. Таким образом, для переменной CJC будет автоматически осуществляться пересчет в вольты с помощью табличной кусочно-линейной функции.

Рис.7. Окно интерполяции

Вывод : мы ознакомились программируемыми контроллерами ADAM серии 5000, получали навыки их конфигурирования и программирования в системе UltraLogik32. Также мы затронули основные аспекты температурных измерений и использование встроенной в UltraLogik функции табличного преобразования.

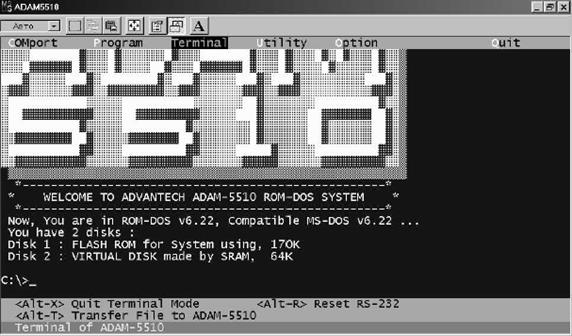

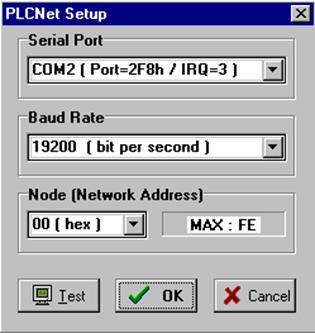

Рис. 13. Выбор COM-nopтa

Рис. 14. Экран удаленной консоли микроконтроллера ADAM-5510

Загрузка и пересылка файла

В этом разделе описывается порядок действий при загрузке прикладной программы из управляющего компьютера во флэш-ПЗУ микроконтроллера ADAM-5510, а также при пересылке файлов из компьютера в статическое ОЗУ микроконтроллера.

Загрузка прикладных программ из управляющего компьютера в флэш-ПЗУ ADAM-5510 осуществляется с помощью программных утилит, поставляемых в комплекте с ADAM-5510. Программные утилиты следует установить на управляющем компьютере, а затем на нем же необходимо создать новый каталог с именем ALLFILE. В него следует поместить следующие обязательные файлы:

1) исполняемый файл прикладной программы, предназначенный для загрузки в ADAM-5510;

Необходимо убедиться в том, что файл AUTOEXEC.BAT содержит имя исполняемого файла прикладной программы для обеспечения его автоматического запуска после подачи питания на ADAM-5510. В процессе загрузки сервисное программное обеспечение сначала удаляет из флэш-ПЗУ все временные файлы, а затем помещает туда все файлы, содержащиеся в каталоге ALLFILE.

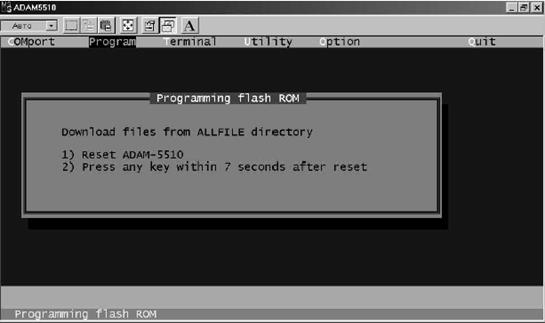

Загрузка программ во флэш-память

(диск с: микроконтроллера)

Установите номер СОМ-порта управляющего компьютера, к которому подключен ADAM-5510. Затем выберите меню Program и нажмите клавишу . В ответ на это начнется процесс загрузки программы в микроконтроллер. При этом экран примет вид, приведенный на рис. 15.

Рис. 15. Загрузка программы в ADAM-5510

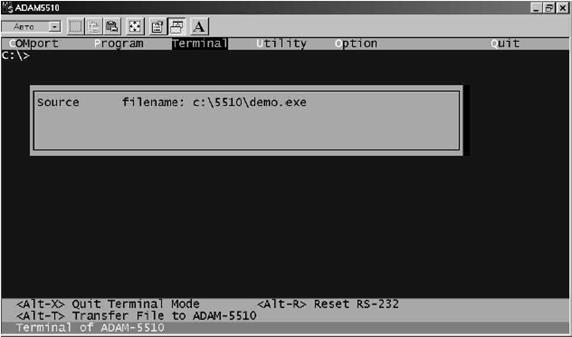

Загрузка программ в статическое ОЗУ

(диск d: микроконтроллера)

ADAM-5510 имеет в своем ОЗУ свободную область памяти объемом 192 Кбайт, предназначенную для использования управляющей программой, а также для осуществления отладки такой программы перед записью ее во флэш-ПЗУ. Для этого пользователь имеет возможность загрузить файлы из управляющего компьютера в область статического ОЗУ микроконтроллера, организованную как логический диск d:. Для этого запустите сервисную программу, выберите в ней терминальный режим и нажмите комбинацию клавиш и . В ответ на это начнется пересылка файла, а экран примет вид, приведенный на рис. 16.

Рис. 16. Пересылка файла в статическое ОЗУ

Для остановки выполнения программы следует нажать Enter в режиме терминала.

Выход из терминальной программы осуществляется одновременным нажатием клавиш Alt-X.

Организация сетевого взаимодействия

между контроллером ADAM-5510 и средой UltraLogik

Система UltraLogikпредставляет из себя комплекс программ, исполняемых в рамках единой оболочки под управлением операционной системы не ниже WINDOWS 95.

В качестве языка программирования в системе реализован язык функциональных блоковых диаграмм Function Block Diagram (FBD), предоставляющий пользователю механизм объектного визуального программирования.

Система может работать с реальным целевым контроллером или эмулировать его работу. В обоих случаях для обмена данными между системой исполнения и системой программирования используются специальные сетевые драйверы.

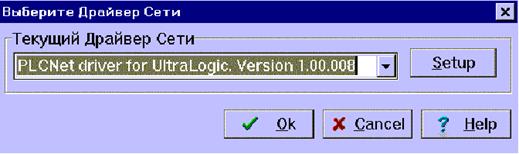

Перед тем, как начать отладку, необходимо выбрать тип драйвера сети системы отладки и настроить его параметры. Выбор типа сетевого драйвера производится в разделе главного меню. Для этого необходимо выбрать строку Сетевой драйвер меню Опции. Открывается окно Выберите Драйвер Сети (рис. 17).

Рис. 17. Окно выбора драйвера сети

Возможен следующий выбор:

None - в исполняемом коде программы драйвера нет, отладка невозможна;

PLCNet - сетевой драйверPLCNet, отладка в сети PLCNet;

IPXNet - сетевой драйвер IPX, отладка в сети, работающей по протоколу IPX/SPX;

EmuDrv - драйвер эмулятора контроллера, отладка с эмулятором.

В режиме отладки возможно иметь связь со всеми контроллерами, включенными в сеть, а также выполнение отлаживания программ с нескольких компьютеров, имеющих статус Master. Кнопка Setup вызывает окно настройки параметров сетевого драйвера и позволяет запустить тест драйвера. Щелкните на кнопке Setup, и в окне Настройка параметров (рис. 18) установите номер порта компьютера, соединенного с сетью, скорость передачи данных, адрес узла системы, с которой запускается тест.

Рис. 18. Окно настройки драйвера PLCNet

В поле Serial Port можно вписать вручную адрес порта и уровень прерывания в шестнадцатеричным формате, например 3F8/3, где

3F8 - базовый адрес порта;

3- уровень прерывания.

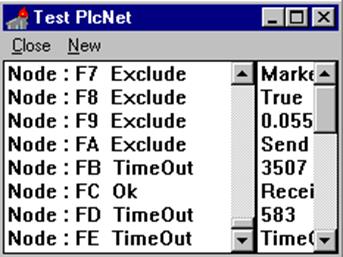

ОК - узел отвечает на запросы;

Time Out - узел не отвечает на запросы;

Exclude - узел исключен из опроса.

Рис. 19. Окно Test PlcNet

Для более детальной настройки драйвера PLCNet следует вручную отредактировать файл plcnet.ini в любом текстовом редакторе. Например, как показано на фрагменте файла plcnet.ini, содержащего настройки драйвера plcnet.dll:

Программируемым логическим контроллерам уже 50 лет, но без них и сейчас невозможно представить автоматизированное производство. Начинаем публиковать цикл статей о ПЛК и об электронных компонентах, производимых компанией Texas Instruments для создания современных ПЛК.

Программируемые логические контроллеры (ПЛК) широко применяются в сфере промышленной автоматизации разнообразных технологических процессов на больших и малых предприятиях. Популярность контроллеров легко объяснима. Их применение значительно упрощает создание и эксплуатацию как сложных автоматизированных систем, так и отдельных устройств, в том числе — бытового назначения. ПЛК позволяет сократить этап разработки, упрощает процесс монтажа и отладки за счет стандартизации отдельных аппаратных и программных компонентов, а также обеспечивает повышенную надежность в процессе эксплуатации, удобный ремонт и модернизацию при необходимости.

Принято считать, что задача создания прообраза современного ПЛК возникла в конце 60-х годов прошлого столетия. В частности, в 1968 году она была сформулирована руководящими специалистами General Motors. Тогда эта компания пыталась найти замену для сложной релейной системы управления. Согласно полученному заданию на проектирование, новая система управления должна была отвечать таким критериям как:

- простое и удобное создание технологических программ;

- возможность изменения рабочей управляющей программы без вмешательства в саму систему;

- простое и недорогое обслуживание;

- повышенная надежность при сниженной стоимости, в сравнении с подобными релейными системами.

Последующие разработки в General Motors, Allen-Bradley и других компаниях привели к созданию системы управления на базе микроконтроллеров, которая анализировала входные сигналы от технологических датчиков и управляла электроприводами исполнительных устройств.

Термин ПЛК (Programmable Logic Controller, PLC) впоследствии был определен в стандартах EN 61131 (МЭК 61131). ПЛК – это унифицированная цифровая управляющая электронная система, специально разработанная для использования в производственных условиях. ПЛК постоянно контролирует состояние устройств ввода и принимает решения на основе пользовательской программы для управления состоянием выходных устройств.

Упрощенное представление состава и принципа действия ПЛК хорошо демонстрирует рисунок 1. Из него видно, что ПЛК имеет три основные секции:

- входную;

- выходную;

- центральную.

Рис. 1. Состав и принцип действия ПЛК

Имеется еще источник питания. Возможно подключение к ПЛК внешнего ПК для программирования и отладки.

Для передачи данных другому ПЛК или для подключения к сетям передачи данных PROFIBUS, Industrial Ethernet, AS-Interface в распределенных системах управления сегодня используются коммуникационные процессоры, такие как DP83867IR производства Texas Instruments (TI).

Типы ПЛК

Современные ПЛК, использующие инновационные технологии, далеко ушли от первых упрощенных реализаций промышленного контроллера, но заложенные в систему управления универсальные принципы были стандартизированы и успешно развиваются уже на базе новейших технологий.

Крупнейшими мировыми производителями ПЛК сегодня являются компании Siemens AG, Allen-Bradley, Rockwell Automation, Schneider Electric, Omron. Кроме них ПЛК выпускают и многие другие производители, включая российские компании ООО КОНТАР, Овен, Сегнетикс, Fastwel Групп, группа компаний Текон и другие.

Рис. 2. Моноблочные программируемые логические контроллеры

Рис. 3. Программируемые логические контроллеры с расширенными возможностями

Моноблочные функционально завершенные ПЛК могут включать в себя небольшой дисплей и кнопки управления. Дисплей предназначен для отображения текущих рабочих параметров и вводимых с помощью кнопок команд рабочих программ и технологических установок. Более сложные ПЛК комбинируются из отдельных функциональных модулей, совместно закрепляемых на стандартной монтажной рейке. В зависимости от количества обслуживаемых входов и выходов, устанавливается необходимое количество модулей ввода и вывода.

Источник питания может быть встроенным в основной блок ПЛК, но чаще выполнен в виде отдельного блока питания (БП), закрепляемого рядом на стандартной рейке. Блок питания небольшой мощности представлен на рисунке 4.

Рис. 4. Блок питания для ПЛК

Первичным источником для БП чаще всего служит промышленная сеть 24/48/110/220/400 В, 50 Гц. Другие модели БП могут использовать в качестве первичного источник постоянного напряжения на 24/48/125 В. Стандартными для промышленного оборудования и ПЛК являются выходные напряжения БП: 12, 24 и 48 В. В системах повышенной надежности возможна установка двух специальных резервированных БП для дублирования электропитания.

Для сохранения информации при аварийных отключениях сети электропитания в ПЛК используют дополнительную батарею.

Огромный прогресс в развитии микроэлектроники затронул всю элементную базу ПЛК. У них значительно расширился диапазон функциональных возможностей. Несколько лет назад немыслимы были аналоговая обработка, визуализация технологических процессов или даже раздельное использование ресурсов ЦП в качестве непосредственного управляющего устройства. В настоящее время поддержка этих функций входит в базовую версию многих ПЛК.

Примером подобного подхода является отдельное направление в линейке продукции компании Texas Instruments. Как известно, TI не входит в число производителей ПЛК, но выпускает для них специализированные ЦП и сетевые процессоры, компоненты для создания периферийных цифровых и аналоговых модулей, контроллеры температуры, смешанные модули цифровых и аналоговых входов/выходов.

Блок схема процессора TI Sitara AM570x на рисунке 5 позволяет судить об огромной функциональной оснащенности этого ARM-процессора, работающего на частоте до 1 ГГц, поддерживающего интерфейсы CAN, I²C, McASP, McSPI, SPI, UART, USB и способного работать в диапазоне температур 0…90°С.

Рис. 5. Блок-схема процессора TI Sitara AM570x

Требования, ограничения и проблемы при проектировании и производстве ПЛК

Таким образом, становится понятно, что ПЛК — это просто особым образом спроектированная цифровая система управления на основе процессоров разной мощности и с различной функциональной оснащенностью, в зависимости от предназначения. Такую систему можно также считать специализированным мини-компьютером. Причем она изначально ориентирована на эксплуатацию в цехах промышленных предприятий, где имеется множество источников электромагнитных помех, а температура может быть как положительной, так и отрицательной. Дополнительно к минимизации воздействия вышеуказанных факторов необходимо предусмотреть и защиту от агрессивной внешней среды, включающей пыль, брызги технологических жидкостей и паровоздушные взвеси. В таких случаях предусмотрена установка ПЛК в защитные шкафы или в удаленных помещениях. Отдельные модули могут размещаться на удалении до сотен метров от основного комплекта ПЛК и эксплуатироваться при экстремальных внешних температурах. Согласно МЭК 61131, для ПЛК с наружной установкой допустима температура 5…55°C. Для устанавливаемого в закрытых шкафах ПЛК необходимо обеспечить рабочий диапазон 5…40°C при относительной влажности 10…95% (без образования конденсата).

Тип ПЛК выбирается при проектировании системы управления и зависит от поставленных задач и условий производства. В отдельных случаях это может быть моноблочный ПЛК с ограниченными функциями, имеющий достаточное количество входов и выходов. В других условиях потребуются ПЛК с расширенными возможностями, позволяющими использовать распределенную конфигурацию с удаленными модулями входа/выхода и с удаленными пультами управления технологическим процессом.

Связь между удаленными блоками и основным ядром ПЛК осуществляется через помехозащищенные полевые шины по медным кабелям и оптическим линиям связи. В отдельных случаях, например, для связи с подвижными объектами, применяют беспроводные технологии, чаще всего это сети и каналы Wi-Fi. Для взаимодействия с другими ПЛК могут применяться как широко известные интерфейсы RS-232 и RS-485, так и более помехозащищенные промышленные варианты типа Profibus и CAN.

Особенности работы и программирования ПЛК

Теперь, когда стали более понятными основные возможности ПЛК, следует выяснить способы их применения.

Система программирования является одной из примечательных и полезных особенностей ПЛК, она обеспечивает упрощенный подход к разработке управляющих программ для специалистов различного профиля.

Именно в ПЛК впервые появилась удобная возможность программирования контроллеров путем составления на экране компьютера визуальных цепей из релейных контактов для описания операторов программы (рисунок 6). Таким образом, даже весьма далекие от программирования инженеры-технологи быстро осваивают новую для себя профессию. Подобное программирование называют языком релейной логики или Ladder Diagram (LD или LAD). Задачи, решаемые при этом ПЛК, значительно расширяются за счет применения в программе функций счетчиков, таймеров и других логических блоков.

Рис. 6. Пример программной реализации электрической цепи

Задача программирования ПЛК еще более упрощается благодаря наличию пяти языков, стандартизованных для всех платформ ПЛК. Три графических и два текстовых языка программирования взаимно совместимы. При этом одна часть программы может создаваться на одном языке, а другая — на другом, более удобном для нее.

К графическим средствам программирования ПЛК относятся язык последовательных функциональных блоков (Sequential Function Chart, SFC) и язык функциональных блоковых диаграмм (Function Block Diagram, FBD), более понятные для технологов. Для программистов более привычными являются язык структурированного текста (Statement List, STL), напоминающий Паскаль, и язык инструкций (Instruction List, IL), похожий на типичный Ассемблер.

Упростить создание программного обеспечения для современных ПЛК позволяют специальные комплексы, такие как

(рисунок 7), ISaGRAF, OpenPCS и другие инструменты, не привязанные к какой-либо аппаратной платформе ПЛК и содержащие все необходимое для автоматизации труда программиста. Для отладки сложных проектов на основе компонентов TI компания предлагает специальные отладочные комплекты и необходимое программное обеспечение.

Рис. 7. Рабочий экран программирования в среде CoDeSys

Перед началом работы ПЛК выполняет первичное тестирование оборудования и загрузку в ОЗУ и ПЗУ операционной системы и рабочей программы пользователя. Стандартный ПЛК кроме рабочего режима имеет режим отладки с пошаговым выполнением программы, с возможностью просмотра и редактирования значений переменных.

Рабочий режим ПЛК состоит из повторяющихся однотипных циклов, каждый из них включает три этапа:

- опрос всех датчиков с регистрацией их состояния в оперативной памяти;

- последовательный анализ рабочей программы с использованием данных о текущем состоянии датчиков и с формированием управляющих воздействий, которые записываются в буферные регистры;

- одновременное обновление контроллером состояния всех своих выходов и начало очередного этапа опроса датчиков.

Процесс исполнения программы ПЛК можно контролировать на экране подключенного компьютера с отображением состояния отдельных параметров. Например, процедуры включения и выключения насоса могут меняться в зависимости от требуемой задержки, значение которой задается специальной переменной.

При необходимости можно остановить выполнение программы и перевести ПЛК в режим программирования, затем на экране компьютера изменить ход выполнения программы или отдельные параметры и снова записать их в память ПЛК.

Заключение

Современный ПЛК стал чрезвычайно востребованным универсальным рабочим инструментом в системах автоматизации производственных процессов, а также для управления отдельными устройствами различного назначения. Это особый тип программируемых логических автоматов, отличающийся повышенной надежностью, легко встраиваемый и модернизируемый, способный длительное время работать практически без обслуживания.

Контроллер ADAM-3600 — универсальное устройство для дистанционного управления промышленными объектами, сбора данных, мониторинга и автоматизации процессов.

Одновременно может выступать как устройство связи с объектом (УСО ), устройство сбора и передачи данных (УСПД ) и программируемый логический контроллер (ПЛК ).

Имеет модули расширения портов ввода-вывода, а также модули беспроводных интерфейсов Wi-Fi, 4G/3G/GPRS, ZigBee, GPS.

В статье мы разберем основные функции устройства и познакомимся со сценариями использования контроллера в построении АСУ ТП .

Технические характеристики

Процессор: Cortex A8 600MHz

RAM: DDR3L 256MB

USB 2.0 host: 1

VGA: 1

Последовательные порты: 1x RS232/485, 2x RS485

Ethernet порты: 2

Цифровые входы: 8 (расширяется до 40)

Цифровые выходы: 4 (расширяется до 20)

Аналоговые входы: 8 (расширяется до 24)

Аналоговые выходы: 0 (расширяется до 16)

mPCIe-слоты: 1 x Half-Size, 1 x Full-Size

Слоты расширения I/O: 4

Беспроводные интерфейсы: Wi-Fi, 3G, 4G GPRS, ZigBee (опционально)

Часы реального времени с автономным питанием: да

SD-карта: да

Диапазоны температур: от -40 до 70°C

Питание: от 8 до 30V

Модули расширения портов

Количество выводов I/O может расширяться в зависимости от задач заказчика. В контроллер ADAM-3600 можно установить до 4 модулей расширения интерфейсов. Существует 6 типов модулей: цифровые входы/выходы, аналоговые входы/выходы, входы для термопары (T.C.) и резисторных датчиков (RTD).

Модули расширения интерфейсов, устанавливаются на переднюю панель

Беспроводные интерфейсы

Благодаря наличию портов mPCIe, в контроллер можно легко добавить беспроводные интерфейсы Zigbee, Wi-Fi, 3G/4G/GPRS, GPS. Одновременно может быть установлено два модуля mPCIe: один полноразмерный и один половинного размера. Поддерживаются как фирменные модули Advantech, так и сторонние, производства Huawei, Quectel и других.

В зависимости от типа антенн, устанавливаются подходящие разъемы: SMA или RP-SMA. К платам антенные выводы подключаются через стандартный разъем U.FL.

Сетевые функции

ADAM-3600 имеет на борту два независимых порта Ethernet, которые можно использовать в режиме коммутатора, либо разделить их на WAN и LAN. Это удобно для соединения нескольких контроллеров последовательно в топологии daisy-chain, и не требует установки дополнительных коммутаторов на линиях длиннее 100 метров.

Два порта LAN позволяют подключать устройства последовательно

Режим Failover и Multi WAN

Для удаленных объектов критической инфраструктуры потеря связи может стоить значительных убытков. Поэтому, для повышения надежности связи, ADAM-3600 имеет функцию резервирования канала в режиме failover. При потери связи на основном канале, контроллер автоматически переключится на резервный, например, с проводного интернета на 3G. Приоритет каналов и адрес для проверки соединения настраивается в EdgeLink Studio.

Настройка приоритетов каналов и режима failover

Поддержка VPN

Поддержка актуальной версии OpenVPN 2.4 позволяет объединять устройства в виртуальную сеть предприятия. Доступны UDP- и TCP-тоннели, аутентификация по сертификатам и современные алгоритмы шифрования, такие как AES-256-CBC.

Настройка OpenVPN-тоннеля в EdgeLink Studio

Аппаратный ID устройства

Быструю первичную конфигурацию можно задать c помощью DIP-переключателя на передней панели. NodeID задает идентификатор устройства и начальный IP адрес. Это позволяет выполнить монтаж большого количества устройств без предварительной настройки, а дальнейшую настройку выполнять удаленно по сети.

Идентификатор устройства можно установить с помощью джамперов

Режимы работы

Главная особенность контроллера ADAM-3600 — в его универсальности. Он может быть одновременно и устройством сбора данных (запись и передача телеметрии), и устройством связи с объектом (передача управляющих команд от диспетчерского центра), и программируемым контроллером (управление автоматизацией).

Для каждого варианта использования существует своя среда разработки.

Устройство сбора данных и удаленный терминал

ADAM-3600 может работать как классическое устройство сбора и передачи данных (УСПД). Одна из дополнительных функций — обработка данных перед отправкой. Например, может быть рассчитано среднеквадратическое отклонение или показания датчиков сырых значений тока или сопротивления, и готовые данные преобразованы в соответствующий формат для различных баз данных, например, MS SQL Server. Сохранение данных может выполняться на SD-карту, в случае, когда связь с интернетом недоступна. После восстановления связи, данные будут переданы на сервер без потерь.

Используя протокол MQTT, можно организовать сбор данных напрямую в облачные сервисы, такие как Microsoft Azure IoT Hub, Amazon AWS IoT, и т.д.

Конфигурация устройства происходит в графической среде EdgeLink Studio, позволяющей настроить устройство в режиме сбора данных или удаленного терминала без написания программного кода. Это позволяет существенно упросить внедрение.

Доступные облачные провайдеры в EdgeLink Studio

Программируемый логический контроллер

Прошивка ADAM-3600 построена на базе RT Linux — специальной версии операционной системы жёсткого реального времени. При этом платформа полностью открыта, разработчики имеют root-доступ к системе. Это позволяет реализовать любые нестандартные решения, используя системные языки программирования. Advantech предоставляет SDK для языков C/C++ , а также среду для разработки и Toolchain для сборки проектов под Linux.

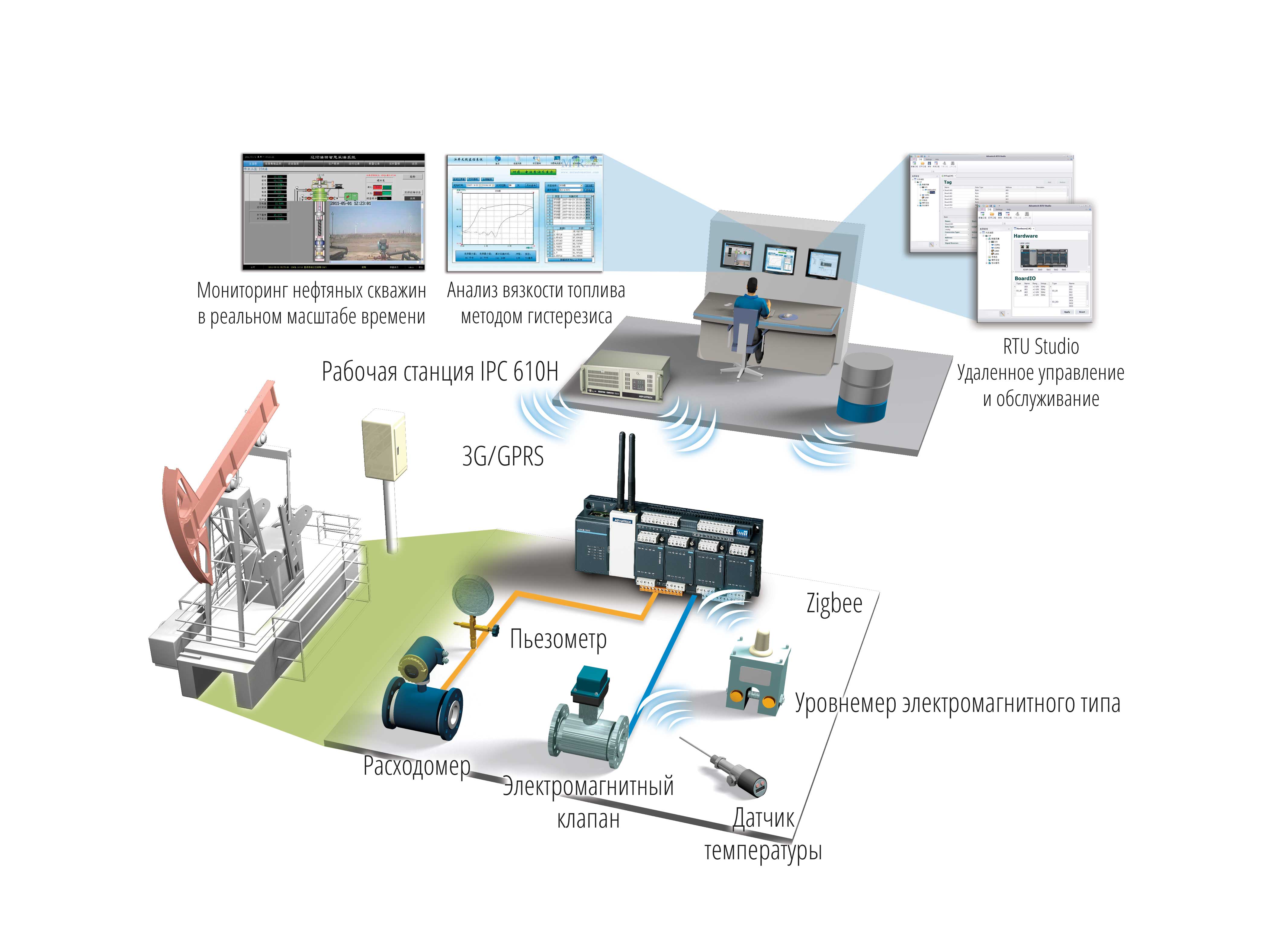

Сценарий использования: мониторинг нефтяных скважин в реальном времени

Базовые задачи системы:

- Мониторинг температуры нефти и “рукава”, давления нефти, скорости потока и других параметров насосного агрегата; а также считывание и сохранение в базе данных.

- Подключение датчиков по проводным (RS-232/485, LAN) и беспроводным шинам (ZigBee)

- Подключение датчиков и реле напрямую к цифровым и аналоговым интерфейсам контроллера

- Сбор показаний датчиков периферийного оборудования совместно со статистикой по добыче нефти и работе оборудования. После первичной обработки данные отправляются на сервер SCADA.

Архитектура системы мониторинга нефтяной скважины

Заключение

Контроллер ADAM-3600, благодаря модульной конструкции, позволяет выбирать интерфейсные порты и беспроводные протоколы, исходя из потребностей заказчика, поэтому можно обойтись одним устройством для большого числа задач. Предусмотрены функции быстрой настройки, что облегчает монтаж и инвентаризацию большого числа устройств. Рабочий диапазон температур от -40 до 70°C дает возможность применять контроллер в суровых условиях. Поддержка индустриальных стандартов и современных протоколов IoT позволяет ADAM-3600 интегрироваться в любые промышленные системы.

Читайте также: