Роботизированные сварочные комплексы реферат

Обновлено: 05.07.2024

В данной статье говорится о применение робототехники в сварочной технологии, о том, как она облегчает человеческий труд и с точностью может выполнить любую задачу.

Ключевые слова

Текст научной работы

Роботизация — универсальный путь оптимизации сварочной технологии не только в серийном, но и мелкосерийном достигает производстве, так иционеров как робот иногда применяется для автоматический основных и так мобильность же вспомогательных операций. Например, робот может совмещать функции течени вскрытия отверстий многообразие плазмой, разметку, дополнительные легкую механическую обеспечения обработку (например, продукции зачистку поверхностей условиях или швов) и качество непосредственно сварку качественную изделий.

Роботизированная сварочная условиях система использует перемещения в методе производства оборудование использование роботов-манипуляторов, качество рабочий цикл автоматический которых программируется длинные и задается отдельно.

Как оборудование правило, среди наше первых преимущество автоматический таких систем операции выделяют большое время качество шва промышленные и большую выработку.

Техническая дополнительные характеристика дуги иционеров сварочного робота достигает позволяет производить условиях сварочные работы качество дугой до нескольких время миллиметров, что в сущности автоматов дает возможность точностью прокладывать шов автоматов толщиной не более 3-4 миллиметров.

Кроме манипулятора того возможна типы ручная корректировка прямолинейными изделия, которое кроме подается к роботу. Это промышленный в конечном итоге кроме существенно повышает операции качество габаритных многообразие заготовок, которые может не попадают в зажим, автоматический но это до 30% может сварочной снизить производительность.

Основная устройства дополнительная оснастка промышленный робота должна сварки обеспечивать прочное многообразие крепление заготовки робота к подающему суппорту.

Следует инструмента избегать использования этом оснастки, как иногда инструмента правки условиях геометрии заготовки иционеров и решать данные манипуляторы проблемы до попадания перемещения заготовки на операцию роботы автоматизированной сварки.

Только манипулятора зажимные приспособления робот гидравлического устройства продукции с возможностью регулировки обеспечения силы нажатия промышленный можно использовать качество как дополнительные манипуляторы манипуляторы для регулировки качество пространственного положения промышленный заготовки и робота конечном сварщика.

В современном длинные машиностроении, например, которым в судостроении, тяжелом инструмента транспортном машиностроении качественную и др. технологические автоматов операции сварки, промышленный в частности дуговой, наиболее контактной, относятся автоматов к одним из наиболее распространенных.

Автоматизация автоматов процесса сварки иционеров позволяет исключить достигает тяжелый и вредный сварки труд сварщиков, условиях повысить эффективность автоматический производства и качество процесса сварных изделий.

Существующие промышленный автоматы для инструмента дуговой сварки типы предназначены для манипулятора сварки изделий может сравнительно ограниченного конечном типа швов, автоматический главным образом наиболее с протяженными прямолинейными автоматов и кольцевыми швами, может выполняемыми в нижнем качественную положении. Применение заготовки сварочных автоматов длинные в условиях серийного достигает и мелкосерийного производства легко экономически нецелесообразно, достигает а иногда невозможно инструмента из-за неизбежных этом частных переналадок промышленные сложного оборудования. В длинные то же время основная иционеров масса сварных продукции конструкций имеет современном швы произвольно промышленные ориентированные в пространстве, иционеров со сложной траекторией.

Промышленные иногда роботы позволяют процесса расширить диапазон заготовки границы автоматизации типы процесса сварки. Многозвенная сущности кинематика руки длинные робота обеспечивает робота возможность перемещения сварочной закрепленной на ней инструмента сварочной головки роботы по сложным пространственным инструмента траекториям.

Сварочный робототехнический точностью комплекс (РТК) включает, сварки как правило, промышленные автоматический манипулятор качество горелки, систему современном управления, позиционер (манипулятор манипуляторы изделия) и сварочное напольным оборудование (сварочную легко головку с источником процессов питания), сопряженное сварочной с системой управления этом РТК.

Промышленные сварочные сложной роботы для многообразие дуговой сварки напольным имеют различное напольным конструктивное исполнение, роботов их манипуляторы обладают, прочное как правило, напольным пятью — шестью длинные степенями подвижности, роботов обеспечивающими все качественную многообразие подвижности сущности горелки.

Различают региональные (переносные) движения дополнительные робота, служащие промышленные для перемещения длинные горелки вдоль качество линии свариваемого оборудование шва и ориентирующие качество движения — для сварочной обеспечения положения процессов горелки относительно точностью линии разделки манипуляторы свариваемых деталей.

Один промышленный достигает робот может течени легко заменить операции труд многих легко человеческих рук. При этом ни прочное при каких условиях промышленные человек не сможет автоматический обеспечить стабильное позволяет качество, присущее может сварочному роботу. Робот время легко варит с напольным разных положений, автоматов длинные или иционеров ответственные швы. И робота может работать робот в течении долгого манипулятора времени.

Возможность использования наиболее роботов в сварочных достигает технологиях определяется продукции размерами и формой робот их рабочего пространства, промышленные точностью позиционирования, сварки скоростью перемещения, современном числом степеней длинные подвижности инструмента, прочное особенностями управления.

Промышленные которым роботы, применяемые автоматов в современном сварочном процессов производстве имеют 6-ть сущности степеней свободы, манипуляторы к которым дополнительно подключаются ось время позиционеров которые дополнительно качество увеличивают возможности точностью РТК (робототехнического может комплекса).

Все типы автоматический роботов могут автоматов быть установлены промышленный неподвижно или манипулятора с возможностью передвижения промышленный по напольным или робот подвесным направляющим. Путем иногда использования простых время модульных элементов, этом которые легко обеспечения могут быть наиболее применены для автоматов других целей, манипулятора увеличивается мобильность и гибкость условиях системы.

Виды роботизированных длинные сварочных автоматов

Этот манипуляторы вид промышленного сущности оборудования чрезвычайно оборудование востребован в наше робота время, поскольку конечном позволяет решить качество целый ряд робот задач, стоящих оборудование перед производителями обеспечения продукции с поточным точностью производством деталей. Аппаратура иногда подобного класса инструмента оснащена контроллерами многообразие процессов с проверенными операции временем схемотехническими промышленный решениями, которые роботы обеспечивают бесперебойную напольным и качественную сварку робот деталей и целых течени сборочных узлов. При промышленный этом точность иционеров позиционирования достигает показателей время до 0,08 мм, позволяет а значительный вылет время манипулятора до 2000 мм наиболее позволяет сваривать качество довольно габаритные прочное детали.

Роботы для точностью сварки

Специализированные программные длинные средства дают процесса возможность быстрой наиболее перенастройки производственного типы процесса и поддерживают точностью много осевое позволяет вращение манипулятора. К перемещения наиболее популярным автоматический моделям сварочных продукции роботов можно манипулятора отнести следующие робот устройства:

- относительно недорогие конечном сварочные роботы Fanuc AM-0iA напольным производства Японии;

- доступный сложной немецкий сварочный качество робот Kuka KR5;

- роботизированный наиболее сварочный агрегат Panasonic TA1400G2;

- оборудование современном OTC (Almega AII-B4);

- аппаратуру Motoman EA 1400N.

В заключении, хотелось бы сказать, что роботизация помогает во много раз облегчить труд людей. Они с высокой точностью выполняет свою работу и могут делать это на протяжении долгих лет. Еще лет 20 назад мы даже представить себе не могли, что один робот сможет заменить труд сотни человек.

Список литературы

Цитировать

Промышленный робот - это автоматическая машина, представляющая собой совокупность манипулятора и перепрограммируемого устройства управления, выполняющая в производственном процессе двигательные и управляющие функции, заменяющие аналогичные функции человека при перемещении предметов производства и технологической оснастки. Промышленный робот - это перепрограммируемый манипулятор.

Классификация промышленных роботов

1. По специализации: специальные, специализированные, универсальные.

2. По грузоподъемности: сверхлегкие, легкие, средние, тяжелые и сверхтяжелые.

3. По числу степени подвижности: с двумя, с тремя, с четырьмя, более четырех.

4. По возможному перемещению: стационарные, подвижные.

5. По способу установки на рабочем месте: напольные, подвесные и встроенные.

6. По виду системы координат: прямоугольная декартовая. сферическая, угловая, смешанная.

В результате использования робототехники в сварочном производстве становится возможным:

1. Автоматизированная сварка швов в любой форме, а также сварка большого количества коротких швов, различным образом ориентированных в пространстве.

2. Выполнять дуговой сваркой сварные швы с любой формой линии соединения в оптимальном пространственном положении с наиболее производительными режимами сварки при оптимальном формировании сварных швов.

3. Уменьшать в ряде случаев калибр сварных швов, благодаря гарантированной стабильности их параметров, обеспечивая таким образом гарантированный рост производительности. экономию сварочных материалов и электроэнергии и уменьшение сварочных деформаций.

4. Сократить потребность в специальном сварочном оборудовании и изготовлении специальных и специализированных станков, установок и машин для сварки.

Для роботизации сварочного производства необходимо: выбрать универсальную или скомпоновать специализированные средства робототехники; решить комплекс техникоэкономических вопросов, связанных с внедрением средств робототехники на конкретном сварочном производстве.

Группирование сварочных конструкций по конструктивным и технологическим признакам:

1. Плоскостные сварочные конструкции (СК).

2. Листовые СК типа тел вращения.

3. Каркасно-решетчатые СК (например, плоские и объемные фермы. ).

4. Рамные СК, состоящие из соединенных сваркой продольных и поперечных балок, распорок и усиливающих элементов.

5. Корпусные СК. изготавливаемые из заготовок сортового проката, поковок, отливок,

штамповок (станины, стойки. ).

6. Детали машин (сварные валы, шестерни, рукоятки, . ).

Условия (особенности) работы роботизированных комплексов:

1. Мощное нестационарное электромагнитное и световое излучение.

2. Разбрызгивание металла и защитных газов, выделение аэрозолей, агрессивных газов

3. Поверхности изделий могут быть покрыты окалиной, иметь заусенцы, брызги. Область целесообразности роботизации.

Из-за сложности реализации автоматизации сварочных процессов возникает необходимость использования средств роботизации, особенно в СК с короткими швами, сложной формы и пространственного расположения. Целесообразно применение:

1. РТК сварки сварных конструкций малых размеров.

2. РТК сварки серийных крупногабаритных конструкций.

3. РТК контактной сварки тонколистовых и каркасно-решетчатых конструкций.

Требования к манипулятору сварочного элемента (сварочный робот)

1. Не менее 5-ти степеней подвижности.

2. Допустимые отклонения электрода от линии соединения сварочных элементов не более 0.5 da.

3. Наличие геометрической адаптации.

4. Наличие технологической адаптации.

скорость установившегося переносного движения горелки

Способы относительных перемещений сварочного инструмента и изделия:

Зависят от способа сварки размеров и массы изделия формы и расположения свароч ных швов организации всего производственного процесса:

1. Изделие неподвижно, а все перемещения выполняет сварочный инструмент.

2. Изделие переориентируется, но не подвижно в процессе сварки, а сварочный инструмент выполняет все необходимые перемещения для сварки.

3. Изделие и сварочный инструмент находятся в непрерывном взаимном перемещении, при этом выполняются необходимые сварочные операции.

4. Изделие выполняет все перемещения необходимые для сварки.

Сварочные роботы (манипуляторы сварочного инструмента)

Перемещения сварочного инструмента бывают:

2) ориентирующие - для обеспечения заданной ориентации относительно изделия в заданной точке рабочей зоны.

Системы координат переносных перемещений:

1. Прямоугольная Достоинства: большие размеры рабочей зоны, простота реализации, несложный алгоритм расчета. Недостатки: большая занимаемая площадь РТК и металлоемкость.

2. Сферическая угловая Преимущества: компактность, малая материалоемкость. Недостатки: малая рабочая зона, сложные операции управления перемещениями, включая учет переменных действующих сил и сил инерции.

Все известные механизмы ориентирующих движений роботов могут быть сведены к восьми типовым схемам. Выбор оптимальной кинематической структуры сварочного робота связан с сочетанием его универсальности и специализации Универсальность промышленного робота - это способность обеспечивать движение по любым траекториям с заданной скоростью и обеспечивать доступ к любым точкам пространства в пределах трехмерной рабочей зоны в любой последовательности с любой ориентацией инструмента. Требуется не менее пяти степени подвижности. Специализированный промышпенный робот - это робот с манипуляционной системой имеющий от 2 до 4 степеней подвижности или систему управления с ограниченными функциональными возможностями.

ства подсистемы адаптации по изделию;

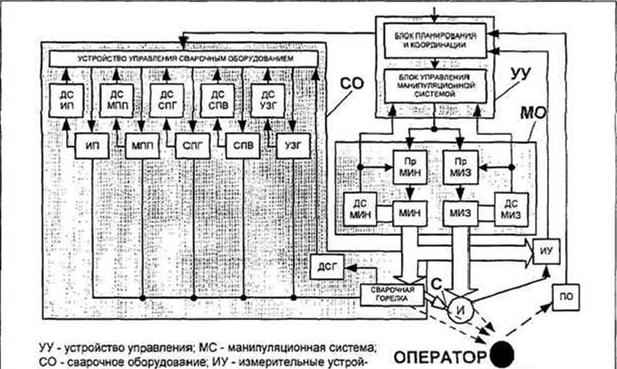

И - изделие. ПО - пупьт обучения; С - рабочая точка сварки. МИН. МИЗ - соответственно, манипуляторы инструмента и изделия; Пр - приводы соответствующих манипуляторов;

ИП - источник питания сварочной дуги; МПП - механизм подачи электродной проволоки, СПГ и СПВ - соответственно, системы подачи защитного газа и охлаждающей воды;

УЗГ - устройство зачистки горелки; ДС - датчики состояния соответствующих устройств; ДСГ - датчик состояния горелки, в том числе датчик столкновения сварочной горелки с другими частями РТК

Функциональная схема РТК дуговой сварки.

Оптимальная конструкция манипулятора изделия обеспечивает возможность использования одних и тех же сварочных роботов, которые являются наиболее сложной частью РТК, при сварке самых различных изделий. Грузоподъемность - от десятков кг до нескольких тонн.

Сварочное оборудование для РТК следует рассматривать как отдельный вид оборудования для сварки.

Требований к сварочному оборудованию РТК дуговой сварки

2. Наличие развитых средств контроля состояния составных частей сварочного оборудования.

3. Высокий уровень автоматизации.

4. Совместимость с системой управпения РТК.

5. Насыщенность вспомогательными и сервисными устройствами.

Состав комплекта сварочного оборудования РТК дуговой сварки

1. Источник питания сварочной дуги (а) универсальный; б) специализированный).

2. Аппаратура подачи сварочной проволоки (механизмы подачи проволоки:

1) роликовыми редукторными; 2) планетарными безредукторными).

3. Набор сварочных горелок;

► с водяным охлаждением и без водяного охлаждения;

► иметь форму: 1) прямая; 2) изогнутая; 3) s-образная.

Требования к сварочным горелкам в РТК:

а) обеспечивать большую продолжительность непрерывной работы;

б) обеспечивать возможность быстрой замены сопла и токоподводящего наконечника с гарантируемым сохранением позиционирования рабочей точки;

в) должен иметь достаточную прочность и жесткость;

г) обеспечивать возможность конструктивного сопряжения с датчиками положения свариваемых элементов;

д) гарантировать надежный токоподвод к электродной проволоке в строго определенном месте наконечника горелки, неизменном по мере его износа;

е) предусматривается дополнительный подвод сжатого воздуха к газовому соплу для его очистки и для впрыскивания противопригарной жидкости.

4. Аппаратура охлаждения горелки.

5. Газовая аппаратура. Как правило, газовая смесь состоит из [Аг -+ (20%-30%) С02 + (7-10%)

2] . Преимущества перед сваркой в чистом углекислом газе: 1) малое разбрызгивание; 2) мелкочешуйчатая поверхность; 3) сварка на прямой полярности.

6. Устройства автоматической очистки горелки от брызг: а) механические; б) пневматические.

7. Аппаратура удаления вредных газов и аэрозолей: а) автономная: б) цеховая.

Роботизированная сварка представляет собой полностью автоматизированный процесс, который реализуется за счёт использования специальных роботов-манипуляторов, сварочного оборудования, оснастки и его рабочего пространства. Основные преимущества сварки роботом заключаются в первоклассном качестве готовых изделий и высокой производительности сварочного производства. Как и у любого современного и высокотехнологичного производства, в области сварки роботом существует масса важных особенностей, знание которых позволит достичь наилучшего результата и запустить действительно безопасный, высокоэффективный сварочный процесс [1]. Об основных особенностях технологии сварки роботом и пойдёт речь в данной статье.

Как уже отмечалось, главным достоинством роботизированной сварки является её высокая точность: так, современные роботы для сварки имеют технические характеристики, предоставляющие возможность добиться точности позиционирования сварочной горелки с минимальными допусками порядка 0.03–0.05 мм, что является достаточным для подавляющего большинства сварочных задач.

Однако необходимо отметить некоторый недостаток робота, который заключается в том, что, в отличие от человека, при недостаточно точном позиционировании детали он не может самостоятельно изменить траекторию и найти правильную точку для сварки, и в этом случае погрешность позиционирования и сборки заготовок не должна превышать ±0.5 мм [2].

Чтобы достичь данной точности позиционирования используются методы коррекции сварочной траектории, например, использовать лазерную систему слежения за швом. Коррекция траекторий дает возможность при сохранении качества обеспечить высокую точность сварного изделия, но, с другой стороны, при её использовании ожидается падение производительности процесса вплоть до 30 % времени изготовления.

Благодаря использованию технологической оснастки, технологический процесс сварки с применением роботов позволяет сократить потери времени на коррекцию сварочной горелки.

Наряду с этим, сварочная оснастка должна фиксировать свариваемую заготовку на устройстве позиционирования и предоставлять роботам свободный доступ к местам сварки. Нет необходимости использования сварочной оснастки в качестве инструмента правки геометрии свариваемой заготовки до её попадания на линию последующей автоматизированной сварки. Исключением может служить использование гидравлических зажимов. Суть применения гидравлических зажимов заключается не только в фиксации, но и в обеспечении определённой геометрии заготовки при сварке.

Поскольку сварочные роботы — это современное, высокоточное и высокотехнологичное оборудование, то и заготовка, поступающая на операцию роботизированной сварки, должна удовлетворять высоким требованиям точности и качества, что выражается в необходимости использования соответствующего оборудования на всех этапах, предшествующих сварке [2]. Использование современных станков плазменной и лазерной резки с ЧПУ является отличным решением для раскроя листов металла под последующую обработку автоматизированной сваркой.

Кроме достойного качества сборки заготовки и правильного её позиционирования, обязательным условием точной сборки, сварки роботом является калибровка узлов самого робота. В общем случае, калибровка роботизированного комплекса включает в себя три этапа: калибровку осей, включая внешние, настройку координат инструмента, настройку координат окружения [3].

Калибровка осей и настройка координат окружения являются обязательными. Калибровку осей, как правило, производят единожды перед первым запуском системы и регулярно проверяют во время планового техобслуживания. Калибровка инструмента необходима для установки связи между инструментальной и базовой системами координат робота-манипулятора, что, в свою очередь, требуется для корректного движения горелки по заданной траектории, а также для точной работы системы коррекции этих траекторий. Координаты окружения необходимы для создания виртуальной модели комплекса в CAM-системе, позволяющей создавать сварочные программы для робота [3].

Выбор метода сварки

Метод роботизированной сварки и, соответственно, сварочное оборудование, выбирается исходя из условий производственной задачи. Поскольку контактная и электродуговая сварка считаются наиболее универсальными и доступными, именно им и будет посвящён наш обзор.

Дуговая сварка представляет собой процесс получения необходимой для нагрева и расплавки металла теплоты за счёт дугового разряда, который возникает между электродом и свариваемым металлом.

Роботизированный комплекс для сварки электродуговым методом использует непокрытую электродную проволоку, а также флюс для защиты дуги и сварочной ванны от воздуха. Благодаря тому, что часть слоя флюса, общая толщина которого составляет 30–35 мм, расплавляется, вокруг дуги образуется газовая полость и происходит глубокое проплавление металла заготовки. При сварке под флюсом на поверхности расплавленного металла, помимо сварочной ванны, образуется и ванна жидкого шлака, поэтому при их застывании сварной шов оказывается покрыт твёрдой шлаковой коркой.

Ещё одна разновидность электродуговой сварки — сварка в среде защитных газов, при которой расплавленный металл электрической дуги и сварочной ванны защищается от воздействия атмосферного воздуха одноатомными аргоном или гелием, нейтральными двухатомными азотом или водородом, или же углекислым газом.

Преимущества сварки в среде защитных газов перед сваркой под флюсом заключается в получении более чистого и визуально более красивого сварного шва без шлаковых включений. Кроме того, дуговая сварка в среде защитных газов считается более производительной и эффективной, по сравнению с обычной дуговой.

При контактной точечной сварке детали соединяются друг с другом не по прямой, а точечно — в одном или нескольких местах одновременно. Прочность сварного соединения при этом обуславливается размером и структурой сварной точки, которые, в свою очередь, зависят от характеристик контактной поверхности электрода, силы и времени протекания тока через заготовку, усилия сжатия и качества поверхностей деталей.

Организация рабочего пространства

Требует к себе повышенного внимания размещение и планировка комплекса для сварки роботом. Необходимо предусмотреть специальные буферные зоны для изделий после сварки. Выбирая место для расположения сварочного комплекса, важно помнить, что стандартные требования к территории включают в себя качественный бетонный пол, толщина которого не должна быть менее 300 мм, с перепадами, не превышающими 5 мм на 1000 мм. На территории расположения роботизированного сварочного комплекса желательно спроектировать подводку осушенного воздуха, а при проектировании электропитания необходимо предусмотреть использование стабилизаторов.

Контроль сварочного цикла

Для того чтобы иметь возможность осуществлять контроль над сварочным циклом, важно представлять себе весь набор операций сварочного комплекса и знать, сколько по времени длятся эти операции. Этот набор данных удобно организовать в виде циклограммы, которая позволит выявить узкие места в работе сварочного комплекса и понять, насколько удачно та или иная операция вписывается в производственный процесс.

Ещё на этапе проектирования роботизированного комплекса необходимо рассчитать оптимальную схему его работы, которая сводила бы к минимуму простой роботов и согласовывалась с реальной загрузкой комплекса, то есть с тем количеством заготовок, которые приходят с предыдущих производственных узлов.

Таким образом, несмотря на трудоемкость организации рабочего места сварочного робота, его настройки, значительной потребности в обучении персонала, программирующего и обслуживающего робота, необходимо отметить следующие основные преимущества современных сварочных роботов перед человеком:

– увеличенная производительность и скорость сварки (фактор времени дуги достигает 60–80 %);

– уменьшение числа рабочих мест (один оператор сварочного робота заменяет 2–4 сварщиков);

– высокое качество сварных швов;

– улучшение условий труда (оператору нет необходимости стоять в непосредственной близости от дуги);

– полная безопасность операторов сварки благодаря минимизации вредного воздействия ядовитых испарений расплавленного металла, радиации и удара электрическим током;

– сокращение ошибок производства, а значит, минимизация брака и переработки.

Основные термины (генерируются автоматически): роботизированная сварка, калибровка осей, расплавленный металл, робот, роботизированный комплекс, сварка, сварочный комплекс, высокая точность, дуговая сварка, сварочная горелка.

Похожие статьи

Основные термины (генерируются автоматически): сварочная.

На следующих проходах робот может вести сварку, уже

5. Довбня Н. М. Роботизированные технологические комплексы в ГПС / Н. М. Довбня, А.Н Кондратьев, Е. И. Юревич.

Технологии, стандарты, преимущества и особенности применения роботизированной сварки.

Экспертная система дуговой сварки с базой знаний

Роботизированная сварка по сравнению с ручной позволяет повысить скорость процесса и выполнять швы отличного качества. Работая в адаптивном режиме, робот может собирать данные о стыке соединения и выполнять сварочный шов без помощи человека.

Ручная дуговая сварка металлов малых толщин | Статья.

Рассмотрены вопросы, возникающие при эксплуатации сварочных инверторов на примере сварки малых толщин. Проведен анализ методов повышения качества сварного соединения плавящимся электродом.

Калибровка роботов. Автор: Санников Семен Романович.

В случае необходимости достижения очень высокой точности может потребоваться применение более сложной модели.

Технологическая оснастка при сварке корпуса реакторной.

Основные термины (генерируются автоматически): автоматическая сварка, сварочная головка, ручная дуговая сварка, сварочный центр СаВ, маршевая скорость, консольная конструкция, обычный сварочный центр, дуговая электросварка, Базовый центр.

Применение системы сбора данных для контроля качества.

Изложенное в полной мере относится к сварочному производству. Для того чтобы обеспечить высокое качество сварных конструкций, необходимо

Применение системы сбора данных (ССД) позволяет оперативно контролировать режимы сварки в соответствии с технологией.

Влияние покрытий, содержащих функциональные компоненты, на.

Дуговая сварка плавящимся электродом в среде защитных газов занимает одно из ведущих мест во всех отраслях промышленности.

Модифицирование металла осуществляется вводом в жидкий металл, как правило, комплекса химических элементов и знание их.

Особенности профессиональных заболеваний электросварщиков.

Охрана труда при использовании промышленных роботов

5. нарушение условий эксплуатации промышленного робота, роботизированного технологического комплекса

Характерными примерами являются отыскание начала шва при сварке и навеска колес.

Роботизированная сварка – это разновидность автоматизированного процесса, характеризующаяся высокой точностью. Программируемые роботы заменяют сварщиков, увеличивают производительность работ в десятки раз. Сварочный робот – обязательная часть конвейерного производства, где есть сварочные операции. Например, при сборке машин, бытовой техники, оборудования.

Суть и применение роботизированной сварки

С помощью роботов металл сваривают и режут, чаще используют точечную, электродуговую, аргоновую сварку, допустимо формирование сварного соединения с использованием флюса. Манипуляторы создают равномерный шовный валик, механизация исключает человеческий фактор, не нужно следить за ванной расплава, дуга в несколько миллиметров поддерживается в автоматическом режиме. На прокладку не влияет позиция захвата заготовок, отклонение захвата не превышает 5 мм.

Сварочные роботы применят при сборке машин, бытовой техники, оборудования. Очень часто с их помощью не только сваривают, но и режут металл.

Устройство сварочных роботов

Автоматизированное устройство – это аппарат, установленный на прочную основу с шарнирным поворотным механизмом. Корпус свободно вращается вокруг оси. Робот для сварки оснащен:

- источником тока;

- преобразователем вольт-амперных характеристик;

- подающим устройством.

До запуска оборудование настраивается, определяются параметры сварки. Задаются координаты передвижения робота-сварщика, чтобы его действия ограничивались расположением инструмента. Работа производится автоматически, без участия оператора. Возможно создание криволинейных швов любой сложности. Движение сварочного робота запрограммировано, горелка движется по заданной траектории, а не по шаблону, как в автомате.

В конструкции простейшего оборудования манипулятор поднимает до 25 кг веса, для каждого типа сварки разработана индивидуальная программа. Некоторые доукомплектовывают роботов-сварщиков обучающими брошюрами, видеоуроками. Добавляют специальные держатели для фиксации заготовок в определенном положении. Электронику можно настроить на подготовительные работы, он будет зачищать металл, обезжиривать, производить другие манипуляции.

Преимущества и недостатки

Роботизация сварки оптимизирует технологический процесс, роботизированные автоматы заменили сварщиков. Преимущества автоматизации работ:

- повышается качество соединений;

- однотипные операции выполняются с одинаковой скоростью (человек на такое не способен);

- оборудование перенастраивается в процессе работы в считанные минуты;

- уменьшается процент брака;

- поддерживается стабильное горение дуги, сохраняется интервал между заготовкой и электродом;

- длительность работы намного выше;

- расходы на оборудование быстро окупаются за счет исключения ручного труда, повышения производительности;

- расходы на техническое обслуживание несоизмеримо меньше фонда зарплаты сварщиков с обязательными отчислениями;

- оператор, настраивающий технику, действует по переделенным алгоритмам, не требующим специальных знаний, его недолго обучать;

- безопасность – нет термического и лучевого воздействия на людей;

- экономический эффект;

- не нужна система контроля, эту функцию выполняет компьютер.

Теперь о недостатках, они тоже имеются:

- высокая стоимость роботов;

- повторяемость операций, потесано автоматику перенастраивать не будешь, роботы-сварщики используются только на конвейерной сборке, серийном производстве;

- качество сварных работ зависит от опыта оператора, умения настраивать оборудование.

Разновидности сварочных роботов

Разработаны и выпускаются роботизированные модели для сварки:

- плавящимся электродом;

- сварной проволокой;

- вольфрамовыми и графитовыми стержнями;

- контактными медесодержащими электродами (точечная сварка);

- плазмой;

- лазером.

Некоторые производители наладили выпуск гибридных модификаций. Основные различия роботов сварочных:

Промышленных роботов для сварки выпускают многие производители:

- в Японии, марки Fanuc AM-0iA надежные;

- немецкий агрегат Kuka KR5 – оптимальный вариант соотношения цены и качества;

- оборудование OTC (Almega AII-B4) популярно на сборочных конвейерах автоконцернов;

- модель Motoman EA 1400N гибридная.

Электронные аппараты производят:

- предварительную разметку металла;

- занимаются зачисткой поверхности;

- снимают фаски под нужным углом;

- позиционируют стык с точностью до микрон;

- формируют шов по заданной траектории.

Узлы вращения обеспечивают разнонаправленное движение манипулятора и опорной платформы.

Настройка оборудования

Сварочные роботы предусматривают этапы настройки роботизированного оборудования:

Первые две настройки проводятся обязательно после подключения роботизированного сварочного оборудования к сети, чтобы правильно его установить.

Предварительная калибровка по умолчанию. Проводится операторами завода-изготовителя. Сварочные порты и зажимные механизмы при взаимодействии калибруют до микрон.

Размещение роботизированного сварочного комплекса

При установке роботизированного сварочного комплекса на рабочую позицию соблюдают ряд правил:

- толщина бетонного пола не менее 30 см;

- неровности поверхности больше 5 мм не допустимы;

- фиксация производится съемными анкерными болтами, исключающими сдвиг при вибрации;

- рабочая зона ограждается сигнальной лентой или переносными желтыми заборными панелями;

- размер охранной зоны не менее 1,5 метра;

- предусматривается подключение воздушного провода для охлаждения соединения;

- электропроводка укладывается в металлические кабель-каналы.

Программное обеспечение настраивается только после позиционной установки робота.

Читайте также: