Режущий инструмент для фрезерных станков с чпу реферат

Обновлено: 02.07.2024

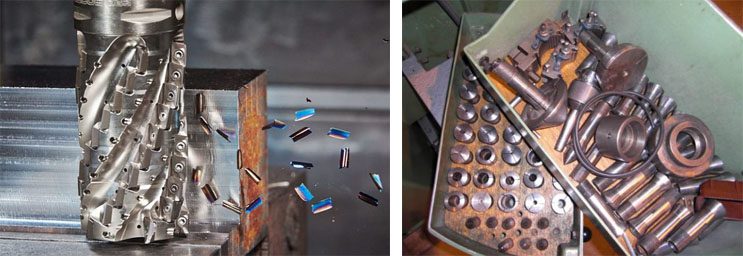

Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ, обеспечивающей его эффективную эксплуатацию. От выбора и подготовки инструмента зависят производительность станка и точность обработки. Для обеспечения автоматического цикла работы требуется высокая надежность инструмента.

Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям:

1) обладать стабильными режущими свойствами;

2) удовлетворительно формировать и отводить стружку;

3) обеспечивать заданную точность обработки;

4) обладать универсальностью, чтобы его можно было применять для обработки типовых поверхностей различных деталей на разных моделях станков;

5) быть быстросменным при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента;

6) обеспечивать возможность предварительной наладки на размер вне станка (совместно с применяемым вспомогательным инструментом).

Указанные требования не всегда позволяют использовать на станках с ЧПУ режущий инструмент, применяемый на станках общего назначения. В настоящее время для использования на станках с ЧПУ выделена особая группа режущего инструмента, причем часть из них уже стандартизирована.

Для токарных станков наиболее эффективно применение сборных резцов с механическим креплением неперетачиваемых многогранных пластин из твердого сплава, минералокерамики и сверхтвердых материалов, обеспечивающих стабильность геометрии, универсальность, высокую стойкость, удобство размерной настройки и быструю замену режущих элементов.

Комплект твердосплавных токарных резцов для станка с ЧПУ включает: 1 - резцы проходные отогнутые правые с = 45° для патронной обработки деталей типа фланцев, которые обеспечивают наружную обточку, проточку торцов, проточку выточек, снятие фасок;

2 - резцы контурные с параллелограмными пластинами с = 93 - 95°, которые позволяют производить обточку деталей по цилиндру и конусу, протачивать обратный конус с углом спада до 30°, обрабатывать радиусные поверхности, галтели и протачивать торцы движением от центра детали к наружному диаметру. Данными резцами можно протачивать канавки для выхода шлифовального круга;

3 - резцы контурные с параллелограммными пластинами с = 63°, которые позволяют производить обработку полусферических поверхностей и конусов с углом спада до 57°;

4 - резцы резьбовые с ромбическими пластинами, закрепленными сверху при помощи прихвата. Резцы позволяют нарезать резьбы с шагом от 2 до 6 мм. Угол профиля обеспечивается формой пластины;

5 - резцы резьбовые для нарезания внутренних резьб. Позволяют нарезать резьбы с шагом до 2 мм с близким подходом к торцу. Точность профиля резьбы обеспечивается заточкой пластин. Наименьший диаметр отверстия, в котором можно нарезать резьбу, - 35 мм;

6 - резцы с ромбическими пластинами с = 95° для растачивания сквозных отверстий и проточки заточек;

7 - резцы расточные с = 92°, позволяющие растачивать отверстия диаметром от 22 мм и более;

8 - резцы проходные с = 45° и квадратными пластинами, левые для наружной обточки, проточки торцов деталей и выточек, снятия фасок. Наибольшее применение находят при патронной обработке фланцевых деталей;

9 - резцы для проточки наружных прямых канавок шириной 1 - 6 мм с глубиной, равной ширине. Пластины специальной формы закрепляются с помощью прихватов. Разработаны резцы со специальными двусторонними пластинами для проточки внутренних прямых канавок и наружных угловых. Аналогичные конструкции могут быть применены для обработки канавок под стопорные кольца, радиусные канавки и т. п.;

10 - резцы контурные с пластиной трехгранной правильной формы с углом в плане = 93, которые позволяют протачивать цилиндрические и фасонные поверхности. Достоинства их в том, что в них используются три рабочие вершины. Однако при этом жесткость пластин снижается;

11 - резцы контурные с пластиной трехгранной формы с = 63°;

12 - резьбовые резцы для нарезания наружных резьб с шагом до 2 мм. Режущая прямоугольная пластина закрепляется на державке с помощью прихвата. Профиль вершины резца обеспечивается заточкой пластин под углом, равным углу профиля резьбы;

13 - резцы проходные упорные с трехгранной пластиной неправильной формы с = 92 - 95°, которые позволяют протачивать ступенчатые поверхности, фаски, торцы движением от наружного диаметра к центру детали. Режущая пластина закрепляется клином или рычажным устройством.

В последнее время все большее распространение получает модульная система инструмента.

Модуль - инструментальный блок, состоящий из рабочей части (сменной многогранной пластины) и корпуса, рассчитанного на закрепление в оправке, установленной на рабочей позиции станка. В одной оправке можно монтировать разнообразные модули, что придает инструментальной системе гибкость. Модули, входящие в набор для станка, имеют одинаковые хвостовики, соответствующие гнезду в станке под инструмент или гнезду переходных оправок.

Наиболее распространенным инструментом для фрезерных станков с ЧПУ являются концевые фрезы. Материал рабочей части фрезы -быстрорежущие стали марок Р6М5, Р6М5К5, Р5К10, Р18 или твердые сплавы групп ВК и ТК.

Концевые фрезы, используемые на станках с ЧПУ, бывают стан-дартными и специальными, приспособленными для работ в особых, трудных условиях. Например, для концевых фрез можно отметить следующие особые случаи, требующие специальных конструктивных решений (рис. 8.1):

1 - облегчение выхода стружки при обработке глубоких колодцев за счет уменьшения числа зубьев и увеличения угла наклона спирали;

2 - изменение направления осевой составляющей силы резания таким образом, чтобы за счет этой составляющей деталь прижималась к столу станка;

3 - уменьшение вибраций при резании, что обеспечивается несимметричным расположением зубьев фрезы;

4 - особое затачивание торцев двузубых фрез, позволяющее осуществлять вертикальное врезание в металл;

5 - повышение жесткости режущей части инструмента в результате того, что канавки имеют переменную глубину;

6 - увеличение вылета инструмента с сохранением его жесткости за счет усиления тела фрезы;

7 и 8 - необходимость применения конических концевых и фасонных фрез для образования сложных криволинейных поверхностей.

Рис. 8.1. Особые случаи конструктивных решений концевых фрез

При обработке тонких плоских деталей необходимо, чтобы усилие резания прижимало детали к столу станка. Это требование достигается применением праворежущих фрез с левой спиралью и наоборот.

Уменьшение вибрации инструмента при резании осуществляется несимметричным расположением зубьев фрезы.

Для обеспечения возможности вертикального врезания в металл на фрезах должна быть выполнена соответствующая заточка торца с поднутрением.

Для повышения жесткости режущей части сечение сердечника фрезы увеличивается. Для сохранения жесткости фрез с большим вылетом в их конструкции необходимо предусматривать усиленный конус.

Торцевые и дисковые фрезы для станков с ЧПУ в основном имеют стандартную конструкцию. Более широкое применение находят фрезы с механическим креплением пластин из твердого сплава.

К режущему инструменту, применяемому на сверлильных станках с ЧПУ, предъявляются повышенные требования. Объясняется это отсутствием на станках с ЧПУ кондукторных втулок. Применение спиральных сверл, особенно при работе без зацентровки, целесообразно при повышенной точности сверл и использовании специальных методов их заточки. Перед сверлением рекомендуется производить зацентровку укороченным или центровым сверлом с углом при вершине 90 о (рис. 8.2.).

Рис. 8.2. Схема обработки отверстия с центровой лункой

Спиральные укороченные сверла с циглиндрическим хвостовиком диаметром 10—20 мм предназначены для предварительного центрования отверстий. Конструктивные отличия этих сверл от стандартных точного исполнения (ГОСТ 4010 - 77) состоят в том, что уменьшена длина их рабочей части, уменьшены допуски на симметричность сердцевины и осевое биение. Хвостовики сверл не имеют обратной конусности. Угол при вершине 2 = 90°. Такая заточка обеспечивает получение центровой лунки которая в момент засверливания последующим сверло устраняет контакт перемычки с металлом. Все это позволяет увеличить точность центрования по сравнению со стандартными сверлами. Основные размеры используемых на станках с ЧПУ спиральных сверл с цилиндрическим хвостовиком диаметром 3 - 20 мм (ОСТ 2-И20-1- 80) стандартизованы (ГОСТ 10902 - 77).

Спиральные сверла с коническим хвостовиком диаметром 6 - 30 мм (ОСТ 2-И20-2 - 80) имеют размеры по ГОСТ 10903 - 77. У этих сверл по сравнению с соответствующими стандартными точного исполнения уменьшены допуски на симметричность сердцевины сверла, осевое биение режущих кромок, радиальное биение по ленточкам. Эти изменения в конструкции позволяют повысить стойкость сверл и точность обработки отверстий. Сверлами с коническим хвостовиком отверстия можно обрабатывать без предварительного центрования.

Ступенчатые сверла предназначены для обработки ступенчатых отверстий под головки винтов в деталях из конструкционных материалов. Сверла имеют две ступени, большая из которых имеет четыре ленточки, что повышает точность обработки. Применяют сверла как с цилиндрическим, так и с коническим хвостовиком.

Перовые сверла используют при сверлении отверстий диаметром 25 - 80 мм. По сравнению со спиральными их отличают следующие преимущества:

1) простота изготовления сверл большого диаметра и повышенная точность сверления отверстий больших диаметров;

2) повышенная жесткость и прочность конструкции;

3) меньшая стоимость перового сверла по сравнению со стоимостью равных по стойкости спиральных сверл.

При обработке точных отверстий диаметром от 6 мм до 30 мм применяют спиральные четырехленточные сверла. Для станков с ЧПУ разработаны сборные пластинчатые сверла. При сверлении отверстий в заготовках с литейной коркой используются сверла с твердоплавными пластинками.

Для станков с ЧПУ рекомендуются зенкеры диаметром 10 - 40 мм (по ОСТ 2-И22-1 - 80), элементы конструкций которых и геометрические параметры отвечают приложению к ГОСТ 12489 - 71. По сравнению со стандартными зенкеры для станков с ЧПУ обеспечивают более высокие требования к биению цилиндрических ленточек и шероховатости передних и задних поверхностей режущих зубьев. Рекомендуется использовать зенкеры с износостойким покрытием.

Зенковки цилиндрические и конические (ГОСТ 14953 - 80) используют для обработки центровых отверстий по ГОСТ 14034 - 74, снятия фасок в точных отверстиях и обработки поверхностей под крепежные детали. Конические зенковки выпускаются с углами конуса 60, 90 и 120°.

Развертки, рекомендуемые к применению на станках с ЧПУ, могут быть быстрорежущими и твердосплавными. Развертки из быстрорежущей стали имеют диаметры 5 - 50 мм (ОСТ 2-И26-1 - 74). Они бывают с цилиндрическим и коническим хвостовиками или насадными. Твердосплавные развертки (ГОСТ 11175 - 80) изготовляют с повышенной точностью, их выполняют или с коническим хвостовиком, или насадными.

Для чистовой обработки отверстий диаметром 10 - 50 мм на станках с ЧПУ в большинстве случаев применяются цельные хвостовые и насадные быстрорежущие и твердосплавные развертки. Для обработки особо точных отверстий используются однолезвийные твердосплавные развертки. Для обработки отверстий под головки крепежных винтов применяют цельные зенковки стандартных конструкций с повышенными требованиями точности. Для крепежных отверстий разработаны комбинированные ступенчатые сверла со специальной центрующей заточкой.

Основная особенность расточного инструмента для станков с ЧПУ состоит в том, что он практически весь является консольным. Поэтому он должен обладать повышенной жесткостью и виброустойчивостью.

Для растачивания отверстий диаметром 50 - 180 мм на станках с ЧПУ используются расточные оправки (боры) с микрометрической регулировкой вылета резца, обеспечивающие стабильное получение отверстий 5 - 6 квалитетов точности.

Режущий инструмент станков с ЧПУ составляет часть автоматизированных конструкций для обрабатывания различного вида деталей. О типах этих приспособлений, их характеристиках, требованиях к ним.

- Об основных требованиях для режущих инструментов

- Об инструментах, применяемых на токарных станках

- Об особенностях использования резцов

- О видах резцов

- О сменных многогранных пластинках (СМП)

- Зависимость производительности режущего инструмента от методов закрепления пластинок

- Об инструментах, применяемых для фрезерных станков

- О принципах обрабатывания фрезой

- О видах фрез

- Об особенностях подбора режущих инструментов

Дабы добиться отличной производительности, прекрасного качества обрабатывания деталей, каждый режущий инструмент для станков с ЧПУ обязательно должен соответствовать определенным требованиям. Тщательный отбор, подготовка необходимых инструментов, обеспечивающая техническую надежность, автоматизацию рабочего процесса станка с ЧПУ, включает соответствие высокого уровня прочности таких приспособлений с их универсальностью.

Для производства режущего инструментария употребляют:

- твердые сплавы;

- металлокерамику;

- сталь быстрорежущую;

- синтетические материалы.

Причем твердые сплавы в свою очередь также подразделяются на несколько групп, различающихся по своим эксплуатационным, физическим, химическим свойствам:

- титано-тантало-вольфрамовые;

- без вольфрамовые;

- вольфрамовые;

- тантало-вольфрамовые.

Об основных требованиях для режущих инструментов

Производственные станки с программным управлением, как правило, должны использовать такие режущие приспособления, что удовлетворяют ряду условий, таких как:

- стабильность режущих свойств;

- правильное формирование, выполнение отвода стружек;

- универсальность использования для обработки разного вида деталей на разнотипных станках;

- быструю их сменяемость для переналадки, обработки других деталей или же смены затупившегося инструмента;

- обеспечение необходимой точности обрабатывания деталей.

Внимание. В некоторых случаях, указанные выше требования к режущим инструментам, могут не позволить применять на устройствах с ЧПУ те, которые успешно применяются на обычных станках. Для таких современных станков сейчас выделяются специальные группы режущих, стандартизованных приспособлений.

Об инструментах, применяемых на токарных станках

Для обрабатывания деталей на токарных устройствах обычно используют:

- резцы;

- разного вида сверла;

- развертки; ;

- метчики.

Об особенностях использования резцов

Чаще всего в обычном токарном станке применяются в качестве особого режущего инструмента специальные резцы, имеющие типовые конструкции установленного типа. Обычно они бывают сборного вида, оснащены многогранными специальными пластинами из твердых металлов, различных сверхтвердых материалов (СМП).

К таким резцам предъявляются определенные требования:

- использование по максимуму пластин, которые механическим способом закрепляются на их корпусе для обеспечения постоянных, геометрических, конструктивных свойств;

- применение пластин наиболее оптимальных форм, которые обеспечат универсальную работу инструментов;

- возможность предусмотреть все действия этих приспособлений в прямом или перевернутом положении;

- допустить возможность работы резца левого исполнения;

- гарантирование высокой надежности резцовых вставок;

- правильное формирование стружек для отведения их по специальным бороздкам, сделанным на передних сторонах используемых пластин.

О видах резцов

Обычно комплект режущих приспособлений, используемых таким станком с ЧПУ, содержит типовые резцы такого вида:

- проходные, согнутые с правой стороны на 45°, чтобы обеспечить снятие фасок, наружную обточку торцовых сторон;

- резцы контурного вида с пластинами в виде параллелограмма, позволяющими выполнять обточку цилиндрических, контурных деталей, обтачивать конусные детали до 30°;

- контурные, со специальными пластинами в форме параллелограмма для возможности обрабатывать поверхности полусферического вида и конусов до 57°;

- резьбовые, имеющие ромбические пластины, которые закрепляются сверху, давая возможность нарезать резьбу, с расстоянием шага от 2 до 6мм.

О сменных многогранных пластинках (СМП)

Резцы сборные с пластинами СМП приобрели наибольшую популярность, широкое распространение применения их на станках, имеющих ЧПУ, благодаря таким факторам как:

- экономный расход резательных дефицитных резцов;

- сокращение времени для наладки инструментов, при которой смена СМП может производиться без снимания корпуса резца;

- хорошее качество дробления стружек;

- не нужно постоянно затачивать сам резец.

Зависимость производительности режущего инструмента от методов закрепления пластинок

В приспособлениях сборного типа производительность, равно как и надежность, выносливость, долговечность их эксплуатации, зависит от способов закрепления многогранных пластин. Эти крепежи должны обеспечить:

- надежность (без возможных микроскопических смещений во время движения, производимого режущими инструментами);

- плотность контакта поверхностей между опорными пластинами и пазами;

- точное позиционирование и возможность взаимной замены рабочих кромок;

- поддержку геометрической стабильности;

- раздробление и надежное отведение стружек;

- наименьшее время, допущенное на смену лезвий.

Об инструментах, применяемых для фрезерных станков

Для фрезерования используются в качестве режущих приспособлений фрезы, которые бывают различных конструкций, и имеют специальные зубья для обрабатывания поверхности деталей.

Все фрезерные инструменты различаются между собой по:

- форме и внешнему виду зубьев;

- их направлению и исполнению;

- их применению и креплению.

Чтобы в патроне фрезерного станка хорошо укрепить фрезу, используют ее хвостовик, который крепят к зубьям методом сварки или разными крепежными элементами, например:

- болтами;

- специальными клиньями;

- винтами.

Иногда фреза может быть представлена единым целым со своей режущей частью. Так ее обычно и называют – цельной фрезой.

Важно. Некоторые современные станки с ЧПУ употребляют только цельные специальные концевые фрезы, имеющие хвостовики цилиндрического, а также конического вида для более прочного, скорого закрепления их в патроне фрезерных станков.

При производстве фрезерных инструментов чаще всего используются следующие материалы:

- металлокерамика;

- быстро-режущие стали;

- твердые сплавы, имеющие специальные алмазные напыления для усиления твердости.

О принципах обрабатывания фрезой

При фрезеровании с помощью зубьев фрезы снимается стружка со шлифуемых ими поверхностей, при этом она из зоны резания отводится специальными бороздками вдоль самой фрезы. Поэтому особое значение имеет расположение зубьев относительно друг друга. Правильное геометрическое взаимное расположение влияет на:

- быстроту резания;

- качество обрабатываемых поверхностей;

- износостойкость фрезы;

- экономию энергетических затрат;

- цену готовых изделий.

Внимание. Каждый тип предполагаемых заготовок, будь то дерево, камень, металл, оргстекло, например, требует определенного вида фрезерных приспособлений.

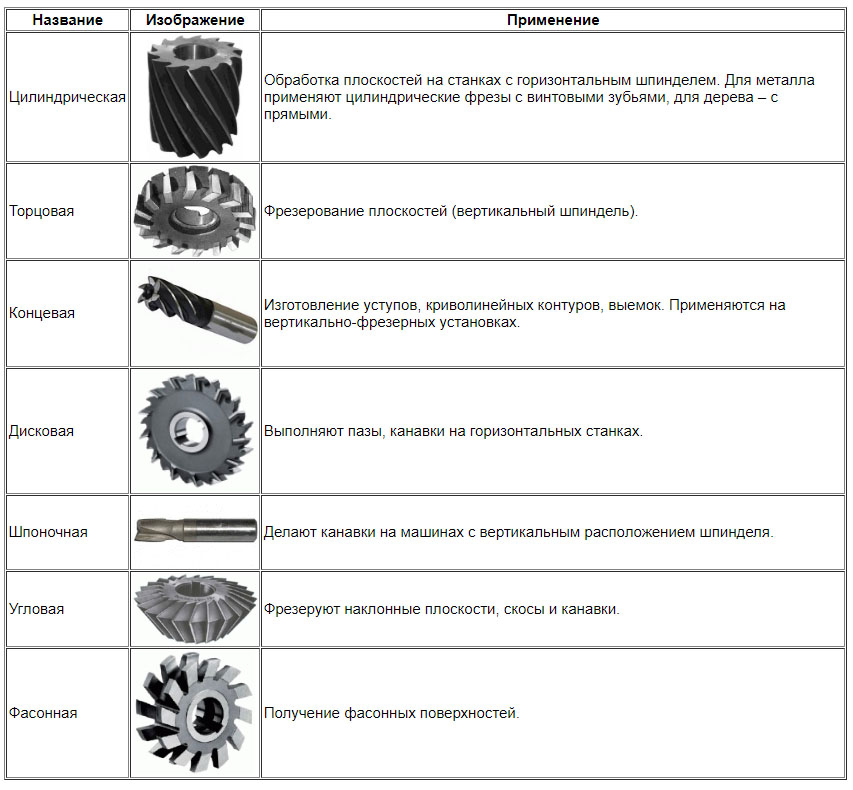

О видах фрез

Эти инструменты бывают разнообразного типа, которые обычно классифицируют по определенным группам, объединенным общим признаком. К таким признакам можно отнести, например:

- конструктивные особенности;

- геометрические формы;

- виды обрабатываемых деталей.

К конструктивным особенностям относят фрезы:

- цельные, сделанные из одного вида материала как неделимое целое со своей режущей стороной;

- составные фрезы, отличающиеся зубчатой частью, сделанной из прочной стали, припаянной или приваренной к хвостовику;

- сборные, у которых зубчатая часть прикрепляется к хвостовику простым механическим способом (при помощи болтов или винтов).

По геометрическому типу к таким режущим приспособлениям относятся фрезы:

- торцевые;

- цилиндрического типа;

- концевые;

- конического вида.

Операция фрезерования связана с режущими действиями, производимыми на поверхностях разных деталей, к примеру:

- шлифовальная обработка плоскостей;

- прорезывание пазов;

- нарезание разного вида резьбы;

- простое разрезание металла.

Бывают еще типизированные режущие инструменты, зависящие от вида отделываемых заготовок, к примеру, фрезы для обработки:

- меди, алюминия и других пластичных металлов;

- камня;

- дерева;

- оргстекла;

- стали.

В подобных случаях материал самих режущих частей на фрезах зависит от жесткости обрабатываемой заготовки и соответственно от конструкции специальных бороздок для отведения стружек, которые могут быть:

- пластичными;

- мелкими;

- крупными;

- хрупкими.

Об особенностях подбора режущих инструментов

Сейчас сложно представить фрезерный современный станок с ЧПУ без соответственно подходящих специальных фрезерных инструментов, без наличия которых нельзя достичь значительной производительности. Точность обрабатывания деталей, удобство эксплуатации – вот главные критерии предъявляемых к ним строгих требований.

На таких станках резательным инструментом часто являются фрезы концевого цилиндрического вида из твердосплавных или алмазных материалов. К их достоинствам относятся:

- обладание высокой износостойкостью;

- способность противостоять вибрации во время вращательного движения;

- повышенная жесткость;

- большая скорость резания;

- очень высокая точность обработки.

Все станки современного типа с числовым программным управлением могут выполнять самые сложные технологические действия, автоматически производя необходимую обработку деталей. Причем детали могут быть из чугуна, сплавов легких металлов, стали. Все действия таких устройств запрограммированы еще до начала рабочего процесса. И потому так важно правильно подобрать режущие инструменты, соответствующие всем необходимым требованиям и параметрам.

В качестве режущего инструмента на фрезерных станках с ЧПУ используются фрезы. Несмотря на конструктивное разнообразие, каждая фреза имеет режущие лезвия (зубья), взаимодействующие с обрабатываемой поверхностью заготовки. Для закрепления в патроне станка служит хвостовик фрезы. Хвостовик может крепиться к зубчатой части сваркой (или другими крепёжными элементами — винтами, болтами, клиньями и пр.), или представлять единое целое с режущей частью (тогда фреза называется цельной). В скоростных автоматических станках с ЧПУ предпочтение отдаётся цельным концевым фрезам с цилиндрическим или коническим хвостовиком — для быстрого и надёжного закрепления в патроне шпинделя. Материалом для изготовления фрез служит быстрорежущая сталь, металлокерамика, а также твёрдые сплавы с алмазным напылением.

Принцип обработки

При взаимодействии инструмента с заготовкой зубья фрезы снимают стружку с обрабатываемой поверхности. Специальные канавки вдоль тела фрезы способствуют отводу стружки из области резания. Нетрудно догадаться, что взаимное расположение зубьев и их геометрия оказывают решающее влияние на качество обработки поверхности, скорость резания и стойкость к износу самой фрезы. А также на величину потерь на трение и нагрев, а, следовательно, энергетические затраты на обработку и конечную стоимость готового изделия. Поэтому для каждого типа заготовки (деревянной, металлической, пластиковой, из оргстекла или камня) используются специальные фрезы.

Виды фрез

Разнообразные типы фрез можно классифицировать по группам, взяв за базис один из следующих признаков.

По конструктивным особенностям:

- Цельные — когда хвостовик фрезы и её режущая часть изготовлены как единое целое из одного материала;

- Составные фрезы отличает прочная зубчатая часть (инструментальная сталь) приваренная к хвостовику из конструкционной стали. К этой же группе относят фрезы с напаянными на корпус зубьями из инструментальной стали;

- Сборные — как отмечалось выше, зубчатая часть таких фрез механически крепится к хвостовику.

По геометрии:

- Цилиндрические;

- Торцевые;

- Концевые;

- Конические;

- Гравировальные;

- Алмазные;

- Червячные и т. д.

По виду обрабатываемой заготовки — бывают специализированные фрезы по дереву, стали, пластичным металлам (медь, алюминий), оргстеклу или камню и т. д. В этом случае отличия в основном касаются материала режущей части фрезы (в зависимости от твёрдости заготовки), а также конструкции канавок для отведения стружи (исходя из характера стружки — пластичная, хрупкая, крупная или мелкая и т. д.).

Особенности инструмента для современных станков с ЧПУ

Главными достоинствами автоматизированных станочных комплексов является их высокая производительность, точность обработки и удобство в эксплуатации. Обеспечение этого невозможно без использования соответствующего инструмента, к которому также предъявляются строгие требования. Для работы на станках с ЧПУ в основном применяют цилиндрические концевые фрезы — твёрдосплавные или алмазные. Такие фрезы обладают повышенной жёсткостью и износостойкостью, противостоят вибрации при вращении и обеспечивают высокую точность и скорость резания. Конструктивные исполнения фрез довольно разнообразны. Ниже приведены самые распространённые типы с указанием особенностей и областей применения.

Режущий инструмент является составной частью комплексной автоматизированной системы станка с ЧПУ. Тщательному выбору и подготовке инструмента для станков с ЧПУ должно уделяться особое внимание. Это связано с высокой стоимостью этого оборудования и необходимостью достижения максимальной производительности и более высокой точности обработки. Для обеспечения автоматическо- го цикла работы станков требуется более высокая степень надежно- сти работы инструмента.

Режущий инструмент для станков с ЧПУ должен удовлетворять следующим требованиям [3]:

– обеспечение высоких и стабильных режущих характеристик;

– удовлетворительное формирование и отвод стружки;

– обеспечение заданных условий по точности обработки;

– универсальность применения для типовых обрабатываемых поверхностей различных деталей на разных моделях станков;

– быстросменность при переналадке на другую обрабатываемую деталь или замене затупившегося инструмента.

На станках с ЧПУ наибольшее распространение получил сбор- ный инструмент со сменными многогранными пластинами (СМП). Широкое применение СМП обусловлено следующими факторами:

– обеспечивает значительную экономию дефицитных режущих материалов;

– существенно сокращается время подналадки инструмента (СМП могут быть замены без снятия корпуса инструмента из револь- верной головки, в ряде случаев не требуется после замены СМП при- вязка инструмента);

– возможность быстрого подбора режимов резания путем заме- ны пластин;

– стабильное получение одинаковой величины шероховатости при прочих равных условиях;

– надежное дробление стружки;

– исключается необходимость в заточке инструмента.

В качестве режущего материала для инструмента станков с ЧПУ используют: твердые сплавы, керамику, сверхтвердые синтетические материалы и быстрорежущие стали.

Твердые сплавы подразделяют на четыре группы: вольфрамо- вые, танталовольфрамовые, титанотанталовольфрамовые и безвольф- рамовые. Они различаются по химическому составу, физико- механическим и эксплуатационным свойствам.

По классификации ISO твердые сплавы независимо от химиче- ского состава подразделяются, в зависимости от их пригодности для обработки определенных материалов, на три группы. Каждая группа обозначается буквой и цветом (синим, желтым или красным) и разде- лена на подгруппы, характеризующие конкретное назначение твер- дых сплавов: Р (синий) - сплавы для обработки углеродистой, легиро- ванной, высоколегированной и инструментальной сталей; М (жел- тый) – сплавы для обработки нержавеющих и жаропрочных сталей, титановых сплавов; К (красный) – сплавы для обработки чугунов, цветных металлов, закаленной стали, пластмасс и древесины.

Основным направлением повышения работоспособности твер- дых сплавов является нанесение на поверхность инструмента износо- стойких покрытий, повышающих его стойкость в 3–4 раза. В качестве покрытий применяют, в основном, карбид титана и нитрид титана.

За последние два-три года расширилось применение покрытий инструмента из быстрорежущей стали нитридом титана с целью по- вышения стойкости.

Поскольку различие в стойкости покрытого и непокрытого ин- струментов возрастает с повышением скорости резания, следует ра- ботать на более высоких скоростях резания для повышения произво- дительности труда и увеличения суммарного числа деталей, обрабо- танных одним инструментом.

В сборном режущем инструменте от правильного выбора спосо- ба крепления пластин в значительной степени зависят его надеж- ность, долговечность и стойкость.

Крепление должно обеспечивать:

– надежность (не допускать микросмещений пластины в процес- се резания);

– плотный контакт опорной поверхности пластины с опорной поверхностью паза в державке;

– точность позиционирования и взаимозаменяемость режущих кромок при повороте и смене пластин;

– дробление, завивание и надежный отвод стружки;

– минимальное время для смены лезвий.

Крепление должно быть компактным и технологичным.

Конструкции креплений зависят от конструкций самих СМП и от вида инструмента, величины и направления нагрузки на пластину в процессе резания, от условий размещения элементов крепления и других факторов.

СМП, в зависимости от заднего угла, делятся на негативные и позитивные. Пластины без заднего угла получили название негатив- ных, так как при установке в пазу державки возникал отрицательный передний угол, равный углу наклона опорной поверхности паза. Пла- стины с задними углами можно устанавливать в корпусе с положи- тельным передним углом. Такие пластины получили название пози- тивных (рис. 3.1).

Рис. 3.1. Форма сменных многогранных пластин: а – позитивная СМП; б – не- гативная СМП

Коэффициент использования твердого сплава в негативных пла- стинах в 2 раза выше, чем в позитивных, так как первые после износа всех режущих кромок с одной стороны могут быть перевернуты, при этом их опорная поверхность становится передней поверхностью.

Недостаток этих пластин заключается в том, что при обработке с отрицательными передними углами возникают большие по значе- нию силы резания, вызывающие при определенных условиях вибра- цию и приводящие к выкрашиванию и поломке пластин.

Совершенствование методов точного прессования позволяет из- готовлять пластины с большими положительными передними углами (одно- и двусторонними) с установкой в державках, предназначенных для негативных пластин. При этом сохраняется положительный пе- редний угол, вследствие чего снижаются (до 30 %) силы резания, за-

трачиваемая мощность станка, нагрузка на пластину и обрабатывае- мую заготовку детали, уменьшается опасность появления вибраций.

Пластины такого типа называют негативно-позитивными: они устанавливаются в державке подобно негативным пластинам, но со- храняют при этом положительный передний угол в процессе резания.

МАТЕРИАЛЫ РЕЖУЩЕЙ ЧАСТИ СОВРЕМЕННОГО ИНСТРУМЕНТА НА ПРИМЕРЕ МАТЕРИАЛОВ SANDVIK

В настоящее время на рынке присутствует большое число фирм, занимающихся производством металлорежущего инструмента (табл.2). Каждая из них использует свои технологии и материалы, но вся их продукция соответствует стандартам ISO.

Современный инструмент на сегодняшний день рассматривают как систему, на функционирование которой влияют геометрия инст- румента, материал рабочей части и покрытие. Все элементы допол- няют друг друга, и неправильный выбор одного из них может значи- тельно ухудшить общие результаты. Однако основополагающим в системе является материал рабочей части.

Таблица 2

Характеристика ряда мировых фирм производителей металлорежу- щего инструмента

| № п/п | Название | Страна | Ценовая категория | Продукция |

| Sandvik | Швеция | высшая | Пластины твердосплавные, развертки, резцы, сверла, фрезы | |

| Seco | Швеция | высшая | Зенкеры, зенковки, метчики, пластины, твердосплавные развертки, резцы, сверла фрезы | |

| Iscar | Израиль | высшая | Резцы, сменные режущие пла- стины, державки, сверла, фрезы, зубила, метчики, развертки, сверла |

Марка сплава пластины выбирается в зависимости от материала детали, условий обработки и типа операции. Обозначение сплава по- казывает тип инструментального материала и область применения этого материала. Инструментальный материал и геометрия пластины работают совместно, и, например, недостаток прочности геометрии может компенсироваться прочностью сплава.

Современные инструментальные материалы разнообразны и их развитие продолжается. При этом развиваются не только сами инст-

рументальные материалы, но и технологические процессы их изго- товления. Это привело к тому, что теперь есть высокопроизводитель- ный инструмент для любых типов обработки. Основными инструмен- тальными материалами являются:

· твердый сплав с покрытием (HC);

· твердые сплавы (HW);

· керамика (CA, CN, CC);

· кубический нитрид бора (CBN);

· искусственые поликристаллические алмазы (DP, HC)(рис.3.2).

Рис. 3.2. Диапазоны скоростей обработки при точении.

Марки твердых сплавов разделены на две группы и размещены в диаграмме ISO/ANSI в зависимости от их износостойкости и прочно- сти:

· дополнительная марка сплава.

Основными характеристиками твердых сплавов являются изно- состойкость и прочность. Именно они влияют на выбор сплава для конкретного случая обработки. Существуют рекомендации по совме- стному применению сплавов и геометрий пластин, однако необходи- мо помнить, что существует немало вариантов оптимизации обработ- ки и многие сплавы способны заменять друг друга.

Фрезерование — это тип обработки, при которой с помощью движения инструментальных лезвий происходит придание детали необходимой конфигурации. Используя фрезеровку по металлу, изготавливают детали для машин и механизмов. Фрезерные станки различаются размером и сложностью. В зависимости от устройства и комплектации они имеют специальные функции, но практически все обладают высокой точностью обработки.

Оснастка для станков по металлу включает в себя режущий инструмент и вспомогательные приспособления. Она подразделяется на два вида:

- предназначенная для использования практически на всех машинах данной группы (универсальная);

- служащая для выполнения уникальных процедур (например, фасонные фрезы помогают создать нестандартный профиль).

По целевому назначению фрезерную оснастку можно распределить на:

- устройства для фиксации заготовки;

- приспособления, закрепляющие режущий инструмент;

- устройства, с помощью которых расширяются возможности машины.

Оснастка для токарного станка имеет некоторые отличия. В качестве обрабатывающих инструментов там служат различные виды резцов, а сопутствующими приспособлениями могут быть поджимы на их держателях, люнеты для дополнительной фиксации при работе с крупными деталями, хомутики, передающие крутящий момент.

Разновидности фрез

Основным обрабатывающим инструментом у машин такого типа является фреза, от формы которой зависит вид получаемого профиля детали. Для достижения лучшего результата она имеет несколько лезвий. Для получения формы, соответствующей чертежу, существуют разные виды режущего инструмента по металлу. Типы фрез:

1. Цилиндрическая. Зубья для работы по металлу расположены винтом или прямо. Фрезой с прямыми зубцами допустимо обрабатывать узкие участки, поэтому преимущественно используется другой тип, позволяющий работать с любыми поверхностями.

2. Дисковая. Применяется для обрезки детали, прорезания паза, выполнения фаски. В зависимости от расположения лезвий может быть двусторонней и односторонней. Габариты фрезы и зубцов определяются степенью обработки (начальной или завершающей).

3. Торцевая. Предназначена для обработки фронтальных плоскостей, находящихся с торцов детали или при ступенчатом их расположении.

4. Угловая. Кромка режущего инструмента расположена в форме конуса, что позволяет обрабатывать наклонные поверхности или выполнять пазы под углом.

5. Концевая. Используется для выполнения выемок, пазов, создания контура с криволинейным очертанием. Часто концевая фреза изготавливается из твердых сплавов и применяется для обработки металлов, плохо поддающихся воздействию, — стали и чугуна. При граверных работах также используется режущий инструмент данного типа.

6. Фасонная. Применяется для создания канавок и обработки сложного профиля.

7. Кольцевая, называемая еще корончатым сверлом. Нужна для получения отверстий разного диаметра. В отличие от обычного сверла скорость прорезания значительно выше. Используется на станках сверлильно-фрезерной группы.

Тем, кто только начинает работу с фрезерным станком, лучше приобрести наборы режущего инструмента. Там содержатся все основные типы фрез различных размеров. Торцевая фреза должна присутствовать обязательно, иначе не получится обрабатывать фронтальные плоскости. Отдельные приспособления можно купить, руководствуясь заданной целью (сделать паз или выемку определенной ширины). Каждый станок обладает техническими характеристиками, ограничивающими диаметр применяемых фрез, поэтому перед покупкой необходимо свериться с этими параметрами.

Фреза должна быть изготовлена из высококачественного материала, иначе она быстро сломается от интенсивной нагрузки.

Состояние режущих кромок необходимо регулярно контролировать, так как тупые лезвия будут некачественно обрабатывать металл, спровоцируют возрастание нагрузки на электродвигатель фрезерного станка и редуктор.

Необходимо очищать инструмент от накопившейся пыли и периодически затачивать лезвия. Их состояние проверяется посредством лупы, а заточка производится с помощью шлифовальных кругов на специальном станке, тонкого алмазного бруска или надфиля. Услуги по заточке предлагают мастерские.

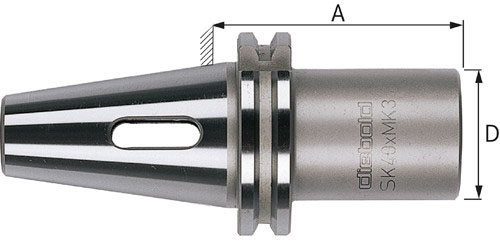

Приспособления для фиксации инструмента

Фреза крепится в шпинделе двумя способами. Метод ее фиксации служит основой разделения фрезерного оборудования, закрепляющего режущий инструмент, на две группы:

1. Концевое. Средством крепления служит цанговый (самозажимной) патрон.

2. Насадное. Фреза насаживается на оправку. Самое частое использование — для торцевого обрабатывающего инструмента.

При выборе оправки надо учитывать вид отверстия шпинделя:

- конус Морзе (обозначение — Мк либо Мт с цифрой);

- отверстие с конусностью 7:24 (импортные аналоги — САТ, ISO, BT).

Оправка имеет хвостовую часть конической формы, которая устанавливается в шпиндель. При несовпадении этой детали с отверстием шпинделя применяются втулки-переходники. На противоположной части оправки закрепляется фреза.

При концевом способе фиксации диаметр фрезы меньше, чем оправки, и режущий инструмент не насаживается сверху, а закрепляется в отверстии с помощью цангового патрона. Можно купить комплект, в который входит патрон и набор цанг с отличающимся диапазоном зажима.

Оснастка для фиксации заготовки

Качественное фрезерование возможно только при надежном закреплении детали. Оснастка станка, предназначенная для фиксации заготовки, бывает универсальная и специализированная. Последняя применяется для обработки конкретного типа детали. Это можно делать в условиях крупносерийного производства нестандартных изделий, в остальных случаях используются универсальные приспособления. К ним относятся:

1. Прихваты. В них фиксируются заготовки сложной конфигурации либо больших размеров. Изготавливаются в нескольких формах.

2. Угловые плиты. Их удобно применять, если заготовка сконфигурирована в двух перпендикулярных плоскостях.

3. Тиски. Применяются при фрезеровке небольших по габаритам деталей. Бывают простые и с возможностью поворачивать заготовку для обработки в разных плоскостях.

4. Столы. На современных машинах используются, как правило, поворотные устройства. Хотя при фрезеровании плоских изделий из ферромагнетиков можно применять простой стол с быстрым и надежным магнитным креплением. Поворотные столы круглой формы дают возможность ориентировать деталь по вертикали и горизонтали с поднятием ее на необходимый угол. Существуют вакуумные столы, где заготовка прижимается при использовании разного воздушного давления поверх нее и снизу, но такие приспособления применяются для обработки мягких металлов, когда фреза не подвергается большим нагрузкам.

5. Делительные головки. Предназначены для нарезания зубьев, винтовых канавок, обработки многогранников. С помощью такого оборудования установленная деталь может периодически поворачиваться в соответствии с выставленным числом деления окружности на равные или неравные сегменты. Заготовка фиксируется в патроне делительной головки. Дополнительными приспособлениями служат хомутики и люнеты.

Устройства, расширяющие возможности фрезерного станка

Такой оснасткой можно считать делительные головки, которые позволяют выполнять добавочные операции. Другими приспособлениями являются устройства, улучшающие производственный процесс, например, осуществляющие автоматическую подачу вместо ручной.

Кроме того получить новые технологические возможности можно, используя:

- Сверлильную головку. Применяется для сверления в металле отверстий малых диаметров, когда необходимо увеличить скорость вращения.

- Шлифовальную головку.

- Долбежную головку.

Функциональность фрезерного станка определяется также мощностью электродвигателя и установленным на нем защитным оборудованием, отключающим мотор, когда в электросети случаются перепады напряжения. Правильно выбрав подходящую оснастку для фрезерного оборудования, можно получить машину, ориентированную на производство широкого спектра необходимых операций, обрабатывать разные материалы и выполнять филигранные работы.

Читайте также: