Ремонт водяного насоса реферат

Обновлено: 05.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

1. Назначение и условия работы водяного насоса

2. Технологический процесс ремонта водяного насоса, как часть производственного процесса в планово-предупредительной системе технических обслуживаний и текущих ремонтов локомотивов; принцип рациональной планировки рабочего места, участка, цеха; форма организации работ

3. Методы диагностирования и дефектоскопии, применяемые в технологическом процессе ремонта

4. Предельно-допустимые размеры водяного насоса

5. Приспособления, технологическая оснастка, средства механизации и другое технологическое оборудование, применяемое при осуществлении технологического процесса ремонта

6. Технико-экономическое обоснование выбора ресурсосберегающего технологического процесса

7. Конструкторско-техническая и технологическая документация применяемая в технологическом процессе

8. Контроль качества проведения технологических операций в технологическом процессе

9. Организация охраны труда при реализации технологического процесса

10. Охрана окружающей среды при реализации технологического процесса

Список рекомендуемой литературы

Состояние локомотивного парка в России за последние годы несколько улучшилось. Так, если в 1995 г. количество неисправных тепловозов составило 8,2 %, то в 1996 г. - 8,0 %; количество неплановых ремонтов за пробег 1 млн. км в 1995 г. составило 12,2, то в 1996 г. - 28,2. Однако в связи с прекращением поступления новых локомотивов, тепловозный и электровозный парк стареет. Средний срок службы тепловозов 21 год. В настоящее время необходимо списать более 4000 локомотивов. Анализ показывает, что выработавшие ресурс локомотивы отказывают в пути в два раза чаще, чем новые. Во столько же раз выше расходы на их ремонт и обслуживание. Ученые подсчитали, что экономически выгоднее сократить срок службы тепловозов от 20 до 14 лет, а электровозов - от 10 до 21. Только это уменьшит расходы в локомотивном хозяйстве на 1-1,5 %.

Однако сокращение срока службы локомотивов в настоящее время невозможно осуществить ввиду отсутствия средств на закупку новых. Поэтому основными путями улучшения технического состояния локомотивов является оптимизация системы ремонта.

Всероссийским съездом железнодорожников, прошедшим в 1996 г., определены основные меры по улучшению технического состояния локомотивов:

) совершенствование технологии эксплуатации и ремонта локомотивов исходя из их фактического состояния. Эта система предусматривает более гибкие нормы межремонтных пробегов, вводит специальное техническое обслуживание локомотивов перед сезонной эксплуатацией, дает обоснованные коэффициенты увеличения трудоемкости и стоимости ремонтов в зависимости от срока службы локомотивов;

) внедрение современной технологии ремонта и восстановления узлов и деталей;

) внедрение средств и методов безразборной диагностики узлов локомотивов;

) улучшение эксплуатации локомотивов (внедрение прикрепленного способа обслуживания локомотивов);

) улучшение организации технического обслуживания (ТО) и текущего ремонта (ТР) локомотивов;

) исключение перепробегов локомотивов между ТО и ТР;

) внедрение на рабочих местах автоматизации и механизации трудоемких процессов;

По-прежнему, одной из главных задач локомотивного хозяйства является проведение технического обслуживания (ТО) и текущего ремонта (ТР) локомотивов, с целью постоянного поддержания их в работоспособном состоянии. Качественное исполнение ТО и ТР возможно только при четком соблюдении требований

технологической документации. В свою очередь технологическая документация разрабатывается на основании действующих правил выполнения ТО и ТР, а также современных методов обслуживания и ремонта машин.

Содержание

ВВЕДЕНИЕ

Назначение, Описание конструкции узла ,Условия работы

Повреждения, Причины их возникновения , Методы и средства повышения

надежности и долговечности

Сроки ТО и ТР для дизельных локомотивов, Краткий список работ ТО и ТР

Дефектация И Очистка

Технология ремонта узла

Допустимый предельный размер и образец границ

Средства механизации устройства

Монтаж , Испытания

Организация рабочего места

Правила техники безопасности и пожарной безопасности

Заключение

Работа содержит 1 файл

курсовая работа Анатолий.К.doc

ВСТАВЬ СВОЙ ШИФР

Тема: Ремонт водяного насоса тепловоза

ТЭ10 в объеме ТР-3

Состав курсового проекта:

1. Основные вопросы по курсовой работе.

2. Графическая часть.

Руководитель: Адольф Гитлер

- Назначение, Описание конструкции узла ,Условия работы

- Повреждения, Причины их возникновения , Методы и средства повышения

- надежности и долговечности

- Сроки ТО и ТР для дизельных локомотивов, Краткий список работ ТО и ТР

- Допустимый предельный размер и образец границ

- Правила техники безопасности и пожарной безопасности

По-прежнему, одной из главных задач локомотивного хозяйства является проведение технического обслуживания (ТО) и текущего ремонта (ТР) локомотивов, с целью постоянного поддержания их в работоспособном состоянии. Качественное исполнение ТО и ТР возможно только при четком соблюдении требований

технологической документации. В свою очередь технологическая документация разрабатывается на основании действующих правил выполнения ТО и ТР, а также современных методов обслуживания и ремонта машин.

Большое значение в современном ремонтном производстве имеет технология восстановления изношенных поверхностей деталей, позволяющая существенно снизить стоимость ремонта узла и локомотива в целом.

Инженер по эксплуатации и ремонту локомотивов должен уметь разрабатывать технологические процессы по восстановлению и ремонту узлов. Неотъемлемой частью этой работы является также и экономическое обоснование предлагаемого техно-

логического процесса, с целью выбора варианта с минимальными затратами труда и материалов на ремонт локомотива.

Главной задачей данного курсового проекта является разработка технологич еского процесса ремонта водяного насоса тепловоза ТЭ10 в объеме ТР-3. Также необходимо разработать карту технологического процесса ремонта выше указанного узла.

Водяные насосы обеспечивают необходимую интенсивность циркуляции воды в системах. На тепловозах применяются центробежные водяные насосы. Устройство водяных насосов тепловозных дизелей одинаково. Они отличаются размерами рабочего колеса и, следовательно, производительностью, а также устройствами уплотнения со стороны привода.

Водяной насос дизеля 10Д100 состоит из чугунного корпуса 10, в котором расположено бронзовое центробежное рабочее колесо //, укрепленное кон-сольно на длинном валу 5 гайкой 14 со стопорной шайбой 13. Вал установлен на подшипниках качения 2 и 4 в станине 9, привернутой к корпусу болтами, и приводится во вращение шестерней / от нижнего коленчатого вала. Подшипники фиксируются распорной втулкой 3.

Вода засасывается насосом через чугунную головку 12, попадает на лопатки колеса //, которые подают его по улитке корпуса к нагнетательному патрубку. Для предотвращения просачивания масла в водяную полость насоса служит уплот-

нение у подшипника 4, состоящее из уплотнительного кольца на отражательной втулке.

Утечка воды из рабочей полости вдоль вала насоса предотвращается уплотнением, состоящим из сальниковых колец 8 и нажимной втулки 6. Вал насоса предохраняется от износа в уплотнении хромированной втулкой 7.

Корпус водяного насоса служит несущим остовом для крепления всех деталей прибора, включая отверстия для подшипников, валов, втулок.

Конструктивными элементами детали являются: стенка корпуса, торцы гнезд под подшипник, бобышки с отверстиями под болты, торецпод упорную шайбу, канавки для смазки, внутренние фаски.

В таблице 7 приведена конструктивно-технологическая характеристика корпуса водяного насоса с указанием материалов изготовления, наименования восстанавливаемых поверхностей с указанием параметров шероховатости, точности размеров, формы и расположения согласно техническим требованиям изготовления и ремонта.

Вид и характер дефектов:

1.Износотверстия под передний подшипник. Изношенные отверстия под передний подшипник восстанавливают постановкой ДРД, TD = 47+0,030мм

2.Износ отверстия под задний подшипник, TD =62+0,030мм.

Изношенные отверстия под задний подшипник восстанавливают постановкой ДРД по следующей технологии: Корпус подшипников устанавливают в приспособление, закрепленное на шпинделе токарного станка, растачивают отверстия,запрессовывают ДРД и растачивают их под размер рабочего чертежа.

4. Шероховатость обрабатываемойпов-ти

7а кл.; Ra =1,25…1

5.Требования к точности размеров

TD = +0,030мм

Формы

расположение

TD =+0,030мм

Овальность, конусообразность в пределах допуска на размер

Торцовое биение поверхности А относительно пов- тей Г и В не более 0,050 мм, а поверхностей Д и Б относительно пов-ей Г и В не более 0,150.

Основные требования КР.

1.Износ отверстия под передний подшипник. Изношенные отверстияпод передний подшипник восстанавливают постановкой ДРД, передний -47+0,030мм , задний-62+0,030мм.

2.Износ отверстия под задний подшипник. Изношенные отверстия под задний и передний подшипники восстанавливают постановкой ДРД по следующей технологии: Корпус подшипников устанавливают в приспособление, закрепленное на шпинделе токарного станка, растачивают отверстия, запрессовывают ДРД и растачивают ихпод размер рабочего чертежа.

Дефекты. Способы устранения дефектов

Выбор способов устранения дефектов осуществляется по критериям применимости.

Карта дефектации.

Параметры критериев применимости

Способы ремонта

неприменимые

применимые

Материал детали

Аллюм.сплав АЛ-4

НЕТ

Все известные

Вид и размеры ремонтных поверхностей.

1.Отверстие под передний подшипник 47,5 мм.

Д, Х, Ж,Н, СМ НУГ, РГС, РДС, НФС, ПН,ДРД

Служебные хар-ки (СХ) не обеспечивают данный параметр критерия применимости (КП).

ДРД

2.Отверстие под задний подшипник 62,4 мм

Д, Х, Н, СМ, РГС, РДС, НФС, ПН. Ж, НУГ

-не технологичность применения. Служебные хар-ки (СХ) не обеспечивают данный параметр критерия применимости (КП).

ДРД

Вид и характер дефектов.

1. Износ отверстия под передний подшипникСоответствует решению по предыдущему параметру.

ДРД

2.Износ отверстия под задний подшипник

Соответствует решению по предыдущему параметру.

ДРД

Условия работы

Коррозия, накипь, граничное трение.

Соответствует решению по предыдущему параметру и дополнительно СНиП

Принятые сокращения наименований способов устранения дефектов при работе по критериям применимости (КП):

РР – способ ремонтныхразмеров;

ДРД – дополнительная ремонтная деталь;

Д – давление (пластическое деформирование);

Х – хромирование;

Ж – железнение;

Н – напыление;

СМ – синтетические материалы;

РГС – ручная газовая сварка (наплавка);

РДС – ручная электродуговая сварка (наплавка);

НФС – наплавка под слоем флюса;

ВДН – вибродуговая наплавка;

НУГ – наплавка в среде углекислого.

Водяной насос, в основном выполняется центробежного типа.

Назначение водяного насоса: обеспечивать постоянную принудительную циркуляцию охлаждающей жидкости в системе охлаждения.

Основными неисправностями водяного насоса можно назвать:

- подтекание охлаждающей жидкости (выход из строя сальника)

Способ устранения: замена сальника

Для того, чтобы заменить сальник необходимо разобрать водяной насос.

Технология разборки водяного насоса осуществляется в следующей последовательности:

1) Отгибается стопорная шайба

2) Выворачивается гайка-колпак

3) При выполнение разборных действий необходимо удерживать вал водяного насоса от проворачиваний.

Схема технологии ремонта водяного насоса

После чего необходимо воспользоваться съемником и снять крыльчатку с сальником, затем снять уплотнительное кольцо и упорные кольца. После чего снимается шкив привода водяного насоса и выбивается шпонка. Следующим этапом является снятие пылеотражателя и стопорного кольца, далее выпрессовываем вал водяного насоса с шариковым подшипником в сборе. Заключительным этапом будет снятие уплотнений из корпуса насоса. Все уплотнения заменяются новыми.

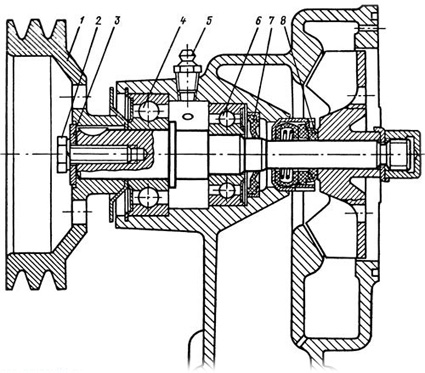

Водяной насос:

1 — шкив привода водяного насоса;

2 — болт крепления шкива;

3 — упорная шайба;

4 — передний шариковый подшипник;

6 — задний шариковый подшипник;

7 — сальник, удерживающий смазку в полости подшипников;

8 — уплотнение валика водяного насоса, предохраняющее вытекание воды из водяной полости водяного насоса.

Читайте также: