Ремонт переднего ведущего моста реферат

Обновлено: 05.07.2024

Содержание

Введение

1 Технология ремонта ведущего моста трактора МТЗ-82

1.1 Диагностика технического состояния ведущего моста

1.2 Возможные неисправности переднего ведущего моста

1.3 Демонтаж и ремонт переднего ведущего моста трактора МТЗ-82

Заключение

Список использованных источников

Сельскохозяйственное производство страныбазируется на широком использовании современной высокопроизводительной техники, которая по мере своего развития становится все более сложной. Чтобы в этих условиях обеспечить постоянную работоспособность МТП, в эксплуатирующих организациях должно быть организовано квалифицированное управление техническим состоянием машин при выполнении различных технологических процессов. Научное обоснование рациональногораспределения ремонтно-обслуживающих работ базируется на том, что хозяйства могут и должны выполнять своими силами любые необходимые ремонтно-обслуживающие работы, но при обязательном условии соблюдения требуемой технологии с целью обеспечения их качества. Это в свою очередь требует оснащения мастерских хозяйств необходимым ремонтно-технологическим, металлообрабатывающим, подъемно-транспортным и другимоборудованием.

1 Технология ремонта ведущего моста трактора МТЗ-82

1.1 Диагностика технического состояния ведущего моста

Застопорите фланец карданной передачи, соединенный с ведущей шестерней главной передачи моста. Поднимите одно колесо до отрыва от опоры. Закрепите на этом колесе люфтомер КИ-4813.

Поворачивая колесо в обе стороны динамометрическим ключом моментом 10 кгс·м,определите суммарный боковой зазор. Если зазор превышает 3°30, выполните перечисленные ниже работы.

Измерьте с помощью приспособления КИ-4850 осевой зазор в подшипниках ведущей шестерни главной передачи, отъединив от фланца ведущей шестерни конец карданного вала. Установите приспособление КИ-4850 на корпусную деталь переднего моста и уприте шток в торец вала ведущей шестерни. Перемещая с помощьюломика фланец вместе с ведущей шестерней (рис. 1 прил.1), определите величину зазора. Если осевой зазор превышает 0,5 мм, снимите ведущую шестерню в сборе со стаканом, и отрегулируйте подшипник.

Измерьте осевой зазор в подшипниках дифференциала. Для этого при снятой ведущей шестерне в сборе со стаканом уприте шток приспособления в венец ведомой шестерни и, перемещая корпус дифференциала в осевомнаправлении с помощью ломика определите зазор. При осевом перемещении ведомой шестерня главной передачи более 0,5 мм отрегулируйте подшипники дифференциала.

Определите боковой зазор между зубьями шестерен главной передачи по значению углового перемещения фланца ведущей шестерни. Для этого через заливное отверстие в корпусе переднего моста застопорите с помощью ломика ведомую шестерню главнойпередачи. Уприте шток приспособления во фланец ведущей шестерни так, чтобы ось ножки индикатора была касательной линией к окружности расположения отверстий фланца. Поверните фланец в обе стороны до упора и определите его угловое перемещение, которое пропорционально боковому зазору между зубьями шестерен. Номинальный боковой зазор между зубьями 0,2-0,4 мм, предельный - 2,5 мм. Соответствующие угловыеперемещения фланца составляют 0,3-0,6 мм и 4 мм. Если указанный зазор достиг предельного значения, замените шестерни главной передачи.

Определите зазоры в подшипниковых сопряжениях редукторов конечных передач по осевому перемещению вертикального вала (при снятой крышке конических шестерен). Если осевое перемещение вала превышает 0,5 мм, отрегулируйте зазор, уменьшив его до 0,05-0,15 мм.

Измерьте осевойзазор в подшипниках полуоси (при снятой крышке конических шестерен), перемещая полуось в осевом направлении. При зазоре в подшипниках более 0,5 мм отрегулируйте подшипники.

Определите суммарный боковой зазор в конических парах конечных передач по значению углового перемещения фланца колеса. Если угловое перемещение фланца превышает 1 мм, застопорите вертикальный вал и.

Введение.

Основная часть. Ремонт переднего моста.

Регулировка угла схождения.

Замена втулок шкворня.

Сборка рулевых тяг.

Технологическая карта.

Техническая безопасность при ремонте.

Заключение.

Список литературы.

Содержание

Введение.

Основная часть. Ремонт переднего моста.

Регулировка угла схождения.

Замена втулок шкворня.

Сборка рулевых тяг.

Технологическая карта.

Техническая безопасность при ремонте.

Заключение.

Список литературы.

Вложенные файлы: 1 файл

Котенко.docx

Комитет образования ЕАО

Областное государственное образовательное бюджетное учреждение

Начального профессионального образования

Профессиональное училище №3

Зам. Директора по УПР

________ Е. В. Бобкова

Учащийся гр. АМ-331

г. Биробиджан 2013г.

- Введение.

- Основная часть. Ремонт переднего моста.

- Регулировка угла схождения.

- Замена втулок шкворня.

- Сборка рулевых тяг.

ЗИЛ-130 один из самых распространенных автомобилей, выпуск которых был освоен в 1964 году. Хотя в данное время автомобиль ЗИЛ-130 не выпускается, число таких машин в автохозяйствах достаточно высокое. Высокие цены на бензин и большой расход топлива двигателя автомобиля ЗИЛ-130 ограничивают его применение. Однако, учитывая экономическую ситуацию в стране и финансовые возможности автопредприятий, особенно в сельском хозяйстве, а именно: невозможность вовремя обновлять автомобильный парк, ЗИЛ-130 еще будет использоваться.

Моим наставником был Слугин В.М.

Автомастерская выполняет работы по техническому обслуживанию, текущему ремонту легковых автомобилей различных моделей и грузовых автомобилей. Выполнение технического обслуживания автомобиля производится в полном объеме в соответствии с картами технического обслуживания разработанные заводом-изготовителем на конкретные типы автомобилей. Текущий ремонт агрегатов и систем автомобиля заключается в восстановлении работоспособности агрегата или системы автомобиля. В данной автомастерской ремонт проводится индивидуальным методом, при котором неисправные узлы, агрегаты снимаются с автомобиля, ремонтируются и ставятся на тот же автомобиль.

В процессе прохождения практики, мною был изучен порядок приема автомобиля на ремонт. Выполнялись работы : по снятию, разборки и установки двигателя; по регулировки натяжения ремней; осмотр двигателя и системы охлаждения и смазки; затяжка соединений, болтов, крепление радиатора, навесного оборудования, головки блока. Выполнялся ремонт переднего моста автомобиля ЗИЛ – 130.

О неисправности переднего моста автомобиля судят по шумности, по уводу автомобиля с прямолинейного направления движения, по неравномерному износу или повышенной интенсивности изнашивания протектора шин. Шумность в передней подвеске автомобиля ЗИЛ-130 повышается при неисправности амортизатора, при ослаблении затяжки болтов крепления штанги стабилизатора поперечной устойчивости на кронштейнах лонжеронов или нижних рычагов подвески, при износе резинометаллических шарниров рычагов подвески, при увеличении зазора в подшипниках передних колес. Увод автомобиля с прямолинейного направления движения возникает с появлением разницы в давлении воздуха в шинах передних колес, а также разницы, углов установки передних колес, от зазоров в подшипниках передних колес, зазоров между барабаном, диском и тормозными накладками, от деформации поворотного кулака или рычага подвески, от биения одного или обеих передних колес. Биение переднего колеса возникает при наличии трещин в их протекторах, при наличии большого дисбаланса в колесах, при деформации ободьев колес, при разнице давления воздуха в шинах, при осадке пружин подвески, при неработающих амортизаторах. Основным признаком неисправности переднего моста является ускоренный и односторонний износ покрышек передних колес и повышенные зазоры в сопряженных деталях. Некоторые увеличенные зазоры, например, в подшипниках передних колес, можно уменьшить регулированием без разборки переднего моста. Разборка переднего моста необходима для замены таких деталей, как, например, втулки и шкворни. Ускоренный и односторонний износ покрышек передних колес появляется в результате нарушения схождения колес или значительного изменения углов установки шкворня.

Ремонт переднего моста

Ремонт и регулирование передних мостов грузовых автомобилей разных марок в принципе одинаковы. Поэтому достаточно рассмотреть основные положения регулировки и ремонта переднего моста автомобиля ЗИЛ-130. В ходовой части этого автомобиля регулируют осевой зазор в подшипниках передних и задних колес, регулируют угол схождения передних колес. Признаком необходимости регулирования подшипников колес является ощутимый осевой люфт поднятого над землею колеса, тугое вращение колеса или вращение с задеванием. Последнее может быть в результате разрушения подшипника или попадания в него грязи. Регулирование производят путем сближения гайкой внутренних обойм роликовых подшипников, проворачивая одновременно колесо. Обоймы сближают до момента начала торможения колеса подшипниками. После этого гайку отпускают примерно на 1/5 оборота до совпадения ближайшего отверстия с штифтом замочного кольца переднего колеса. Положение деталей отрегулированных подшипников ступицы фиксируют контргайкой, которую затягивают ключом длиной 400 мм; затем отгибают на грань гайки замочную шайбу (передние колеса). Перед регулированием подшипников ступицы должен быть максимальный зазор между барабанами и тормозными накладками, чтобы усилие на проворачивание колеса зависело только от затяжки подшипников. У задних ведущих колес перед регулированием отсоединяют полуось от ступицы. После окончания регулирования ставят на место сальник, замочную шайбу, затягивают контргайку до отказа ключом длиной 400 мм и устанавливают полуось.

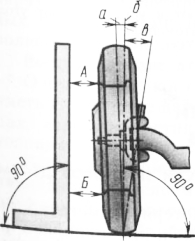

Рис. 1 - Передний мост автомобиля: 1 - ступица; 2 - подшипник ступицы, 3 и 26 - гайки, 4 - замочное кольцо, 5 - контргайка, 6 - поворотная цапфа, 7 - замочная шайба, 8 - уплотнение, 9 - разжимной кулак, 10 - тормозной барабан, 11 - опорный диск, 12 - кронштейн тормозной камеры, 13 - масленка, 14 -регулировочный рычаг, 15 - вал разжимного кулака, 16 - продольная рулевая тяга, 17 - втулка шкворня, 18 - регулировочные прокладки,19 - шкворень, 20 - клин шкворня, 21 - верхний рычаг, 22 - поперечная рулевая тяга, 23 - нижняя опорная шайба подшипника, 24 - верхняя опорная шайба, 25 - ось колодки.

2.1 Регулировка угла схождения

Регулирование угла схождения производят при нормальном осевом зазоре в подшипниках ступиц и шкворней. Диаметральный зазор в сопряжении втулка-шкворепь уменьшают заменой втулок. При этом проверяют зазор между поворотной цапфой и проушиной балки переднего моста он должен быть менее 0,25 мм.

Схождение передних колес определяют по разнице расстояний между одними и теми же точками ободьев колес на уровне оси спереди и сзади (автомобиль слегка подают вперед); для ЗИЛ-130 величина разницы замеров должна составлять 58 мм. При измерении расстояний между опорными тормозными дисками (на диаметре 450 мм) схождение передних колес должно быть 46 мм. Измерение производят на горизонтальной площадке при нейтральном положении колес и нормальном давлении в шинах. Регулируют изменением длины поперечной рулевой тяги, вращая последнюю в наконечниках (предварительно освободив стяжные болты). Угол поворота передних колес ограничивают регулировочными болтами вправо на 34°, а влево на 36°. Упорные регулировочные болты при этом должны быть ввернуты в нижние поворотные рычаги. При максимальном повороте соответствующее колесо упирается головками болтов в приливы на балке переднего моста. Перед регулированием передние колеса устанавливают на специальные поворотные круги с разметкой в градусах. При разборке переднего моста автомобиля ЗИЛ-130 ступицу в сборе с тормозным барабаном снимают съемником при легком постукивании молотком по барабану. Внутренний подшипник ступицы колеса и кольцо с сальником снимают осторожно с помощью приспособления. Клин крепления шкворня и шкворень выбивают с помощью молотка и медной оправки. Тормозной барабан обрабатывают в сборе со ступицей и потому разбирают только при крайней необходимости. В процессе эксплуатации иногда необходимо проверить состояние поверхностей, обеспечивающих положение шин относительно дороги и направления движения автомобиля. У автомобиля ЗИЛ-130 оси отверстий под шкворень пересекаются под балкой, оси отверстий наклонены друг к другу под углом 8° ^ 15; площадки крепления рессор лежат в одной плоскости с точностью 1,0 мм. Они перпендикулярны плоскости симметрии балки.

2.2 Замена втулок шкворня

При замене втулок шкворня новые устанавливают открытыми концами канавок для смазки вверх, а стержень диаметром 7 мм должен свободно проходить через отверстия цапфы и втулки. Перед установкой поворотной цапфы на балку передней оси шкворень, шайбы и кольца опорного подшипника смазывают жидкой смазкой; шайбу опорного подшипника кладут в гнездо поворотной цапфы канавкой для смазки в сторону кольца опорного подшипника. Кольцо опорного подшипника ставят выточкой в сторону балки передней оси. При сборке зазор между торцами цапфы с балкой передней оси регулируют в пределах 0,25 мм шайбами, которые ставят на верхний торец бобышки балки передней оси.

2.3 Сборка рулевых тяг

Сборку рулевых тяг производят в соответствии с техническими условиями. Шаровые соединения смазывают солидолом. Вкладыши должны свободно перемещаться в полостях тяги. Шаровые пальцы устанавливают так, что их без заедания можно провернуть вручную. Пробки рулевых тяг завертывают до упора, а затем отвертывают до совпадения шлица в пробке под шплинт с отверстиями в тяге (но не менее 1/8 оборота). При общей сборке передней оси после затяжки ставят по два керна на каждой гайке крепления шпилек ступиц, болтов крепления тормозного барабана. Гайки поворотных цапф затягивают с моментом силы 3035 кгс-м, а шаровых пальцев тяг 23 27 кгс-м. Перед установкой на поворотную цапфу смазывают подшипники ступицы и закладывают смазку в полость ступицы.

Поэтому перед их рассоединением проверяют цифровую маркировку на внешних поверхностях и при необходимости восстанавливают ее (рис. 2.4.31—2.4.33). После сборки и установки дифференциала в корпус моста проверяют осевое перемещение ведомой шестерни главной передачи (зазор в подшипниках дифференциала). При перемещении шестерни в осевом направлении показания индикатора должны находиться в пределах… Читать ещё >

Ремонт переднего ведущего моста МТЗ-82 ( реферат , курсовая , диплом , контрольная )

Ремонт переднего ведущего моста МТЗ-82

При замене манжеты ведущей шестерни главной передачи отсоединяют карданный вал, отворачивают корончатую гайку и снимают фланец кардана. Затем отворачивают болты крепления стакана подшипников главной передачи и двумя монтажными болтами выпрессовывают его из корпуса моста. После этого выпрессовывают ведущую шестерню из стакана и извлекают обойму в сборе с манжетой (рис. 2.4.20—2.4.22).

![Взаимное расположение деталей главной передачи ведущего моста.]()

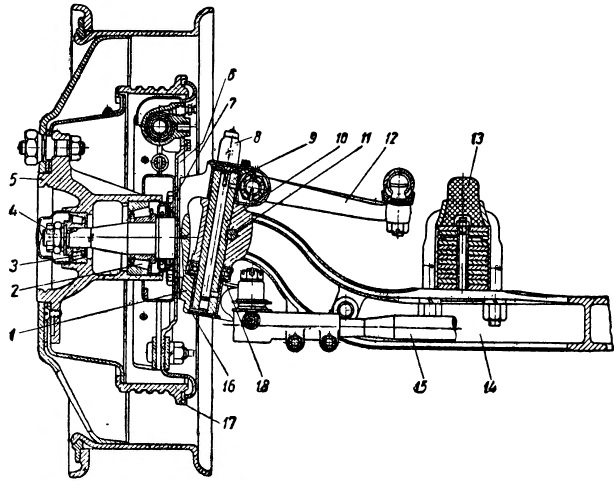

Рис. 2.4.20. Взаимное расположение деталей главной передачи ведущего моста: 1 — ведущая шестерня; 2, 5 — подшипники; 3 — регулировочные прокладки; 4 — стакан; 6 — манжета; 7 — обойма сальника; 8 — фланец; 9 — гайка

Рис. 2.4.21. Выпрессовка обоймы сальника в сборе с манжетой:

Рис. 2.4.22. Спрессовка внутренней обоймы подшипника с ведущей шестерни:

- 1 — подшипник;

- 2 — ведущая шестерня;

- 3 — двухлапчатый съемник

Следы масла на внутренней поверхности обода колеса или фланца диска свидетельствуют о разрушении манжет оси колеса. Для снятия стакана манжет предварительно снимают колесо и редуктор конечной передачи в сборе (рис. 2.4.23, 2.4.24). Затем отворачивают два болта крепления радиального подшипника, снимают ведомую шестерню и выпрессовывают фланец колеса (рис. 2.4.25, 2.4.26). Стакан манжет и стакан наружной обоймы подшипника выпрессовывают с помощью двух монтажных болтов (рис. 2.4.27, 2.4.28).

Заклинивание колес, повышенный шум в корпусе моста, чрезмерный нагрев стакана подшипников главной передачи, большое количество металлических частиц в масле, слитом из корпуса моста, указывают на разрушение или предельный износ подшипников ведущей шестерни главной передачи или дифференциала, на сколы или выкашивание зубьев конических шестерен главной передачи. Усиливающиеся при поворотах трактора шумы и стуки в корпусе моста, сблокированность обеих осей колес на поворотах, отсутствие блокировки колес при буксовании свидетельствуют о выходе из строя деталей дифференциала или механизма блокировки. Для устранения отказов и неисправностей главной передачи и дифференциала вывешивают передний мост, устанавливают на подставки и снимают главную передачу. Затем проводят внешний осмотр ее деталей и, проворачивая монтажным ломиком ведомую шестерню, осмотр деталей дифференциала (рис. 2.4.29).

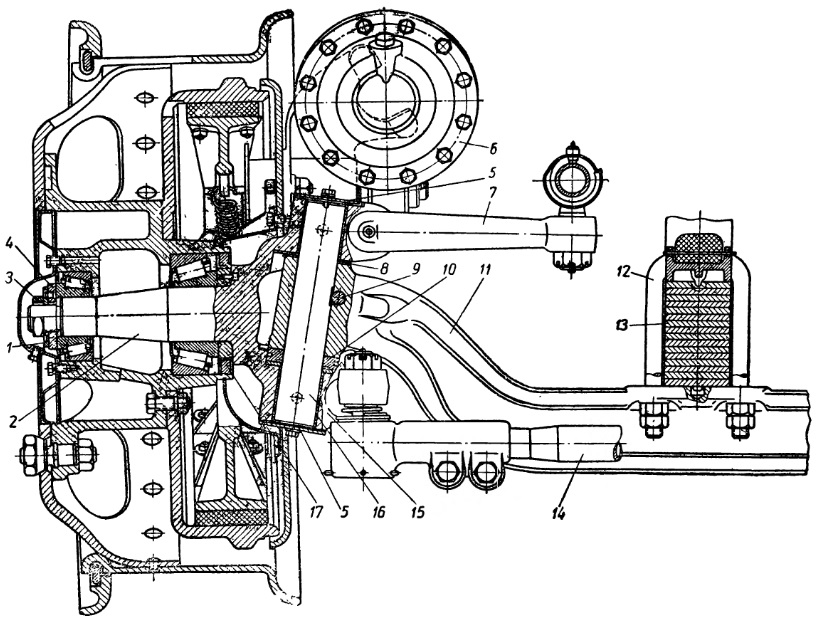

![Взаимное расположение деталей корпуса, крышки и дифференциала переднего ведущего моста.]()

Рис. 2.4.29. Взаимное расположение деталей корпуса, крышки и дифференциала переднего ведущего моста: 1 — ось; 2 — корпус; 3 — регулировочные прокладки; 4 — пробка; 5 — подшипник; 6 — обойма сальников; 7 — манжеты; 8, 10 — крышки; 9 — червяк; 11 — коробка дифференциала левая; 12 — ведомый диск; 13 — ведущий диск; 14 — чашка; 15 — шестерня; 16 — сателлит; 17 — оси сателлитов; 18 — коробка дифференциала правая; 19 — ведомая шестерня; 20 — гайка

Рис. 2.4.23. Снятие колеса и редуктора конечной передачи:

- 1 — колесо;

- 2 — болты крепления редуктора;

- 3 — редуктор конечной передачи

Рис. 2.4.25. Снятие крышки редуктора конечной передачи в сборе:

- 1 — крышка редуктора;

- 2 — корпус редуктора

Рис. 2.4.26. Снятие ведомой шестерни:

- 1 — ведомая шестерня;

- 2 — крышка редуктора;

- 3 — подшипник

Рис. 2.4.27. Спрессовка корпуса манжеты:

Рис. 2.4.28. Спрессовка стакана подшипника:

- 1 — стакан подшипника;

- 2 — корпус редуктора;

- 3 — технологические болты;

- 4 — болт

Заклинивание колес, повышенный шум в корпусе моста, чрезмерный нагрев стакана подшипников главной передачи, большое количество металлических частиц в масле, слитом из корпуса моста, указывают на разрушение или предельный износ подшипников ведущей шестерни главной передачи или дифференциала, на сколы или выкрашивание зубьев конических шестерен главной передачи. Усиливающиеся при поворотах трактора шумы и стуки в корпусе моста, сблокированность обеих осей колес на поворотах, отсутствие блокировки колес при буксовании свидетельствуют о выходе из строя деталей дифференциала или механизма блокировки. Для устранения отказов и неисправностей главной передачи и дифференциала вывешивают передний мост, устанавливают на подставки и снимают главную передачу. Затем проводят внешний осмотр ее деталей и, проворачивая монтажным ломиком ведомую шестерню, осмотр деталей дифференциала (рис. 2.4.29).

![Взаимное расположение деталей корпуса, крышки и дифференциала переднего ведущего моста.]()

Рис. 2.4.29. Взаимное расположение деталей корпуса, крышки и дифференциала переднего ведущего моста: 1 — ось; 2 — корпус; 3 — регулировочные прокладки; 4 — пробка; 5 — подшипник; 6 — обойма сальников; 7 — манжеты; 8, 10 — крышки; 9 — червяк; 11 — коробка дифференциала левая; 12 — ведомый диск; 13 — ведущий диск; 14 — чашка; 15 — шестерня; 16 — сателлит; 17 — оси сателлитов; 18 — коробка дифференциала правая; 19 — ведомая шестерня; 20 — гайка

ремонт трактор ведущий мост Если в процессе осмотра обнаруживаются поломки или износы деталей дифференциала, а также если необходимо заметить шестерни главной передачи, приступают к снятию дифференциала (рис. 2.4.30) Для разборки дифференциала отворачивают болты, стягивающие коробки; при этом следует учитывать, что разукомплектовывать и менять взаимное положение коробок дифференциала не рекомендуется.

Поэтому перед их рассоединением проверяют цифровую маркировку на внешних поверхностях и при необходимости восстанавливают ее (рис. 2.4.31—2.4.33). После сборки и установки дифференциала в корпус моста проверяют осевое перемещение ведомой шестерни главной передачи (зазор в подшипниках дифференциала). При перемещении шестерни в осевом направлении показания индикатора должны находиться в пределах 0,01—0,10 мм. Далее регулируют осевой зазор в подшипниках главной передачи дифференциала и главную передачу устанавливают в корпус моста. Затем проверяют и при необходимости регулируют боковой зазор между зубьями конических шестерен (рис. 2.4.35).

![Снятие главной передачи и дифференциала.]()

Рис. 2.4.30. Снятие главной передачи и дифференциала:

Рис. 2.4.З1. Правильное взаимное расположение коробок дифференциала:

1 — цифровая маркировка.

![Опрессовка подшипника дифференциала.]()

Рис. 2.4.32. Опрессовка подшипника дифференциала:

- 1 — подшипник;

- 2 — ведомая шестерня;

- 3 — двухлапчатый съемник

Рис. 2.4.33. Опрессовка ведомой шестерни дифференциала:

- 1 — коробка дифференциала;

- 2 — ведомая шестерня;

- 3 — двухлапчатый съемник

Рис. 2.1.34. Измерение осевого зазора в подшипниках ведущей шестерни главной передачи:

Рис. 2.4.35. Проверка бокового зазора между зубьями главной передачи:

- 1 — фланец кардана;

- 2 — индикатор;

- 3 — индикаторная стойка

Боковой зазор регулируют изменением толщины пакета прокладок, расположенных под стаканом подшипников главной передачи. При удалении части прокладок зазор между шестернями уменьшается, при добавлении прокладок увеличивается.

В процессе разборки заменяют вышедшие из строя детали и контролируют те поверхности, которые подвержены наиболее интенсивному изнашиванию.

В случае замены подшипников колесного редуктора и его деталей, а также проверки его технического состояния проводят ряд контрольно-регулировочных работ, включая контроль и регулировку подшипников фланца колеса, проверку правильности сборки верхней и нижней конических пар шестерен колесного редуктора (рис. 2.4.36) ["https://referat.bookap.info", 22].

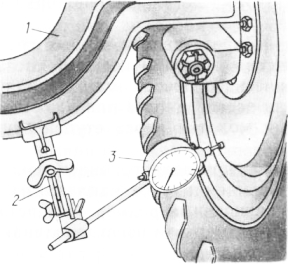

Для проверки технического состояния подшипников снимают фланец колеса, закрепляют на корпусе редуктора штатив измерительного устройства и утирают ножку индикатора во фланец. Перемещая фланец в осевом направлении до отказа, определяют показания индикатора. При показаниях индикатора более 0,5 мм конические подшипники регулируют изменением суммарной толщины регулировочных колец (рис. 2.4.37), которые расположены между внутренними обоймами подшипников, путем подбора или обработки на токарном станке. Правильность подбора регулировочных колец без сборки редуктора можно проверить при помощи приспособления (рис. 2.4.38).

![Проверка правильности регулировки осевого зазора в подшипниках полуоси или вертикального вала.]()

Рис. 2.4.36. Проверка правильности регулировки осевого зазора в подшипниках полуоси или вертикального вала:

1 — подшипники; 2 — индикатор

Рис. 2.4.37. Установка регулировочных колец:

Рис. 2.4.38. Проверка правильности регулировка конических подшипников фланца колеса:

- 1 — индикатор;

- 2, 3 — болты;

- 4 — труба

Трубу 4 приспособления упирают в торец внутренней обоймы подшипника и заворачиванием болтов 3 выбирают зазор в подшипниках. Установив индикатор 1, как показано на рисунке, заворачивают болты 2. При наличии зазора в подшипниках крышка редуктора вместе со штативом и индикатором переместится вверх на его величину. Чтобы проверить правильность сборки или оценить техническое состояние зубьев шестерен верхней и нижней конических пар конечной передачи, измеряют боковой зазор между зубьями. Он определяется по величине перемещения болта крепления диска колеса (рис. 2.4.39). Поворачивая диск колеса (полуось должна быть зафиксирована), определяют суммарный зазор в шестернях конечной передачи. Если показания индикатора превышают 1,0 мм, измеряют отдельно боковой зазор в зубьях шестерен нижней конической пары. Снимают крышку редуктора (рис. 2.4.40), фиксируют вертикальный вал и повторяют измерения.

![Измерение бокового зазора между зубьями конических шестерен верхней и нижней конических пар редуктора конечной передачи.]()

Рис. 2.4.39. Измерение бокового зазора между зубьями конических шестерен верхней и нижней конических пар редуктора конечной передачи:

- 1 — редуктор конечной передачи;

- 2 — болт крепления диска колеса;

- 3 — индикатор

Рис. 2.4.40. Снятие крышки верхней конической пары редуктора конечной передачи:

Рис. 2.4.41. Регулировка зазора нижней конической пары редуктора конечной передачи:

Рис. 2.4.42. Регулировка зазора верхней конической пары редуктора конечной передачи:

- 1 — корпус полуоси;

- 2 — труба шкворня;

- 3 — регулировочные прокладки

Разность первого и второго измерений соответствует зазору в зубьях верхней комической пары шестерен. Допустимая величина показаний индикатора при измерении зазора в зубьях верхней и нижней пар шестерен, определяющая возможность дальнейшей эксплуатации редуктора без регулировки, — 1,0 мм. Чтобы уменьшить зазор между зубьями нижней комической пары, через технологические отверстия отворачивают болты крепления стакана подшипников фланца колеса и двумя монтажными болтами спрессовывают стакан до освобождения двух пакетов прокладок. Часть прокладок убирают (рис. 2.4.41). При этом толщина оставшихся пакетов должна быть одинаковой. Боковой зазор в нижней конической паре может увеличиваться из-за износа или разрушения подшипников ведущей шестерни.

Для проверки состояния подшипников снимают нижнюю крышку и рукой перемещают ведущую шестерню в осевом и радиальном направлениях. Чтобы отрегулировать зазор в зубьях шестерен верхней конической нары, выворачивают болты крепления редуктора и фланца трубы, а затем монтажными болтами выпрессовывают трубу вертикального вала из корпуса конической пары (рис. 2.4.42). Убирая часть прокладок, уменьшают зазор в зацеплении.

Если изменением толщины пакета прокладок добиться ощутимого уменьшения зазора не удается, с помощью индикаторного приспособления измеряют осевые перемещения полуоси и вертикального вала — контролируют степень затяжки их конических подшипников. Допустимые осевые перемещения валов 0,5 мм.

Осевой зазор может быть вызван самоотворачиванием круглых гаек подшипников. Зазор регулируют затяжкой круглых гаек до отказа и последующим отворачиванием их на 10—15°. Подшипники валов затянуты правильно, если осевое перемещение валов находится в пределах 0,05— 0,15 мм.

После регулировки валы должны проворачиваться в подшипниках от усилия руки. Операции по разборке деталей верхней и нижней конических пар показаны на рис. 2.4.43—2.4.49.

![Выпрессовка клиньев полуоси.]()

Рис. 2.4.43. Выпрессовка клиньев полуоси:

Рис. 2.4.44. Выпрессовка корпуса полуоси в сборе с полуосью:

Рис. 2.4.45, Выпрессовка полуоси:

- 1 — полуось;

- 2 — корпус полуоси;

- 3 — болт

Рис. 2.4.46. Опрессовка подшипников с полуоси:

Рис. 2.4.47. Выпрессовка ведущей шестерни колесного редуктора:

- 1 — корпус редуктора конечной передачи;

- 2 — инерционный съемник

Рис. 2.4.48. Опрессовка подшипников с ведущей шестерни колесного редуктора:

- 1 — подшипник;

- 2 — ведущая шестерня;

- 3 — съемник

Рис. 2.4.49. Снятие крышки корпуса переднего ведущего моста:

![Передний мост автомобиля ГАЗ-51]()

Рис. Передний мост автомобиля ГАЗ-51:

1 — цапфа; 2 и 3 — конические подшипники; 4 — гайка; 5 — ступица; 6 — защитный диск; 7 — сальник; 8 — автоматическая масленка; 9 — втулка; 10 — шкворень; 11 — стопор; 12 — рычаг поворотной цапфы; 13 — резиновый буфер; 14 — передняя ось; 15 — поперечная тяга; 16 — заглушка; 17 — тормозной барабан; 18 — шариковый упорный подшипник.При разборке переднего моста автомобиля ГАЗ-51 необходимо выполнить следующие операции:

- отъединить тяги рулевого управления;

- расшплинтовать, отвернуть гайки и вынуть рычаги поворотных цапф;

- освободить стремянки и снять рессоры;

- снять колпаки, расшплинтовать и отвернуть гайки и снять ступицы с наружными коническими роликовыми подшипниками и тормозным барабаном;

- разобрать и снять детали тормозного механизма;

- отъединить от фланцев цапф защитные тормозные диски;

- отвернуть автоматические масленки (сверху) и гайки, выбить стопоры шкворней, вынуть шкворни и отъединить от оси цапфы вместе с упорными шариковыми подшипниками передней оси.

![Передний мост автомобиля ЗИС-150]()

Рис. Передний мост автомобиля ЗИС-150:

1 — замочная шайба; 2 — поворотная цапфа; 3 — контргайка; 4 — гайка: 5 — крышка шкворня; 6 — тормозная камера; 7 — поворотный рычаг; 8 — шайба; 9 — стопор ; 10 — бронзовый подпятник шкворня; 11 — передняя ось; 12 — стремянка; 13 — рессора; 14 — поперечная рулевая тяга; 15 — шкворень; 16 — втулка шкворня; 17 — сальник ступицы.При разборке переднего моста автомобиля ЗИС-150 необходимо:

- отъединить поперечную рулевую тягу 14, расшплинтовать и отвернуть гайки и вынуть рычаг 7 поворотной цапфы;

- разъединить штоки тормозных камер и отвернуть камеры;

- отвернуть стремянки 12 и снять рессоры 13;

- снять колпаки, отвернуть контргайки 3, снять замочные шайбы 1, отвернуть гайки 4 и снять ступицы с тормозными барабанами;

- разобрать и снять детали тормозного механизма в порядке, указанном выше;

- отвернуть крышки 5 шкворней, гайки стопоров и удалить конусные стопоры шкворней;

- вынуть шкворни 15, отъединить цапфы от передней оси 11, удалить бронзовые подпятники 10 шкворней;

- снять с шеек цапф внутренние роликовые подшипники и выпрессовать бронзовые втулки из проушин поворотных цапф.

Ремонт передней оси

Прогиб передней оси вызывает повышенный износ шин, нарушение взаимной установки передних колес и вследствие этого затрудняет управление автомобилем.

![Проверка передней оси автомобиля ГАЗ-51]()

Рис. Проверка передней оси автомобиля ГАЗ-51:

1 — стержень; 2 — угольник; 3 — передняя ось; 4 — призма.Для определения прогиба оси в отверстия под шкворни вставляют стержни, а на площадки крепления рессор — призмы (призмы на площадках центрируют). Затем устанавливают специальный угольник, имеющий угол в соответствии с конструкцией данной оси (для автомобилей ГАЗ-51 и ЗИС-150 угол = 82°). По зазору между угольником и призмами определяют величину и направление прогиба в вертикальной плоскости, а по отклонению угольника от оси призм — в горизонтальной плоскости. Проверку делают поочередно по двум стержням. Прогиб оси может быть также определен и шаблоном, изготовленным по конфигурации новой оси.

Ось правят под прессом в холодном состоянии. Нагрев оси вызывает нарушение ее термической обработки и допускается в исключительных случаях, когда невозможно выполнить правку в холодном состоянии (например, скручивание и большой изгиб, вызванные аварией).

Изношенные отверстия под шкворни можно восстановить развертыванием их под увеличенный размер шкворня (для шкворней, не имеющих шарико-роликовых подшипников) или развертыванием с последующей запрессовкой в них стальных втулок.

Запрессованные стальные втулки обрабатывают под номинальный или уменьшенный размер шкворня, чтобы использовать старые, перешлифованные шкворни. Изношенные отверстия также восстанавливают металлизацией их с последующей разверткой под номинальный размер.

Ремонт шкворня

При работе изнашивается поверхность шкворня в местах установки поворотной цапфы. Восстановить шкворень до номинального диаметра можно путем хромирования. Шкворни, не имеющие шарико-роликовых подшипников (автомобиль ЗИС-150), можно перешлифовывать на меньший диаметр с постановкой ремонтных втулок в отверстия оси и в проушины цапф.

Ремонт поворотной цапфы

Изношенные посадочные места под подшипники восстанавливают накаткой, металлизацией, хромированием и наваркой.

Накатку производят на станке рифленым роликом, установленным в специальной державке. После накатки шейки шлифуют под соответствующий размер. Этот способ ремонта — эксплуатационный. Наиболее качественным ремонтом шеек является их хромирование. При невозможности применить этот способ шейки наваривают, а затем подвергают механической и термической обработке.

Изношенную резьбу на конце шейки цапфы удаляют на станке резцом, затем на проточенную шейку наплавляют металл, после чего ее протачивают снова под требуемый размер и нарезают на ней новую резьбу.

Изношенные втулки проушин цапфы восстанавливают развертыванием под увеличенный размер шкворня (автомобиль ЗИС-150) или обжимают, а затем развертывают под номинальный размер шкворня.

Сборка переднего моста

Для сборки переднего моста автомобиля ГАЗ-51 необходимо:

- запрессовать в проушины поворотных цапф с натягом 0,065—0,165 мм стальные втулки 9, залитые свинцовистой бронзой, и развернуть их разверткой под размер шкворня с учетом получения требуемого зазора;

- установить и закрепить гайками рычаги поворотных цапф;

- надеть на ось поворотные цапфы, установить шариковые упорные подшипники 18, вставить шкворни 10, закрепить их стопорами 11 и завернуть автоматические масленки 8;

- собрать тормозные механизмы;

- установить на шейки поворотных цапф отражатели, сальники 7 и роликовые конические подшипники 2;

- запрессовать в ступицы 5 кольца роликовых конических подшипников и привернуть к фланцу ступицы тормозной барабан 17;

- надеть ступицы с тормозными барабанами на шейки цапф, установить роликовые конические подшипники 3 и шайбы; гайками 4 отрегулировать затяжку подшипников; перед установкой ступиц заполнить внутреннюю полость их смазкой;

- завернуть контргайки, зашплинтовать их и установить колпаки;

- прикрепить к поворотным рычагам рулевые тяги и привернуть к площадкам передней оси рессоры.

Сборку переднего моста ЗИС-150 выполняют в такой последовательности:

- Запрессовывают в проушины цапфы бронзовые втулки с натягом 0,086—0,175 мм, затем развертывают их разверткой под размер шкворня с учетом получения зазора в пределах 0,03—0,07 мм.

- Устанавливают в цапфу поворотные рычаги рулевых тяг, закрепляют их гайками и зашплинтовывают.

- Надевают цапфу на конец оси; снизу между проушиной цапфы и осью ставят упорный бронзовый подпятник с сальником, а вверху — шайбы для регулировки зазора. При правильном подборе шайб цапфа должна легко поворачиваться на шкворне и не иметь качки.

- Вставляют шкворень лыской к середине оси и закрепляют его стопором с гайкой. Сверху и снизу привертывают болтами крышки шкворня. Затем собирают и устанавливают вторую поворотную цапфу.

- Привертывают защитные диски к фланцам поворотных цапф и собирают тормозные механизмы.

- Надевают на шейку цапфы сальник и устанавливают внутренний роликоподшипник.

- Запрессовывают в ступицу наружные кольца роликоподшипников, устанавливают тормозной барабан, вставляют шпильки и закрепляют их гайками. Гайки шпилек затягивают до отказа и расклепывают их в четырех точках.

- На шейку цапфы надевают ступицу с тормозным барабаном, устанавливают наружный роликоподшипник, завертывают гайку и регулируют ею затяжку подшипников так, чтобы ступица легко вращалась и не имела осевого зазора более 0,15 мм. После регулировки затяжки подшипников ставят замочную шайбу и завертывают контргайку. Затем собирают вторую ступицу и устанавливают ее на место. При установке ступиц подшипники и внутренняя полость ступицы должны быть заполнены смазкой.

- Присоединяют к поворотным рычагам поперечную рулевую тягу так, чтобы масленки ее наконечников были направлены назад, и затем укрепляют на площадках оси рессоры.

Регулировка схождения и развала передних колес автомобиля

Расстояние между бортами шин передних колес должно быть спереди меньше чем сзади на 8—12 мм у автомобиля ЗИС-150 и на 1,5—3 мм — у автомобиля ГАЗ-51. Такая установка колес уменьшает износ шин.

Для регулировки схождения колес нужно передние колеса установить в положение, соответствующее движению автомобиля по прямой, ослабить гайки болтов наконечников поперечной рулевой тяги и, повернув трубным ключом поперечную тягу, установить нормальную величину схождения.

Схождение и развал передних колес проверяют специальной раздвижной линейкой.

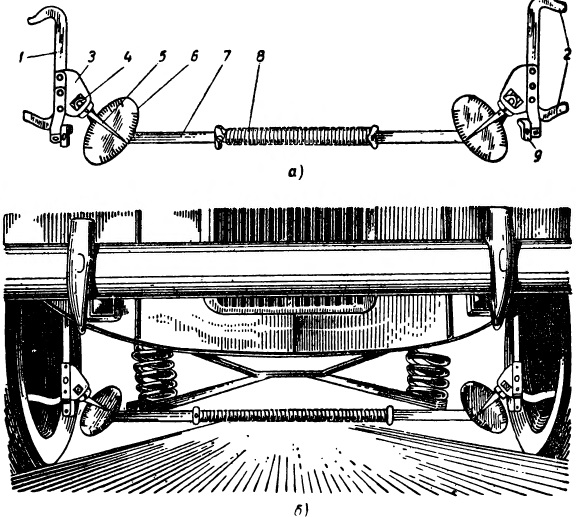

![Проверка схождения и развала передних колес]()

Рис. Проверка схождения и развала передних колес:

а — линейка: б — установка линейки при проверке; 1 — скоба; 2 — плоские упоры скобы; 3 — зубчатый сектор; 4 — цилиндрическая шестерня; 5 — стрелка; 6 — циферблат; 7 — стержень; 8 — пружина: 9 — уровень.Раздвижная линейка состоит из двух стержней, раздвигаемых пружиной. На концах стержней шарнирно укреплены скобы, имеющие плоские упоры. На скобах укреплены зубчатые секторы, зацепленные с цилиндрическими шестернями, на оси которых укреплены стрелки. При проверке установки колес линейку ставят между колесами так, чтобы упоры скоб плотно прижимались к закраинам дисков колес, а скобы были строго вертикальны. Правильность установки линейки определяют по уровням на нижних упорах скоб. Небольшое отклонение скобы вызывает значительное отклонение стрелки по циферблату (предусмотренное передаточным числом зубчатой передачи). Отклонение стрелки от нулевого положения показывает угол отклонения колеса в градусах или в миллиметрах. Этой же линейкой проверяют и развал колес.

![]()

Ремонт передних мостов автомобилей

Основные дефекты передних мостов: погнутость передней оси, поперечной тяги и поворотных рычагов, износ посадочного места передней оси под шкворень, шкворней и втулок под шкворни, посадочных мест под подшипники поворотных цапф, срыв резьбы. Износ деталей переднего моста нарушает установку передних колес, увеличивает односторонний износ резины на них и затрудняет управление автомобилем.

Преждевременный износ деталей переднего моста вызывается несвоевременной смазкой, ездой на повышенных скоростях по неровной дороге.

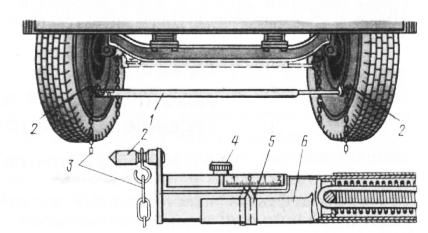

Разборка и дефектация деталей. Перед снятием переднего моста с машины регулируют подшипники ступицы и замеряют зазор между втулкой и шкворнем. В грузовых автомобилях этот зазор определяют прибором, разработанным научно-исследовательским институтом автомобильного транспорта ( НИИАТ ). Индикатор прибора закрепляют струбцинами на передней оси I автомобиля- При установке натяга индикатора переднюю ось поднимают так, тобы колесо не касалось земли. Измерительный стержень индикатора подводят к нижней части опорного тормозного диска и уста-вливают с натягом в три-четыре оборота стрелки. При медленном опускании передней оси до соприкосновения с землей индикатор покажет суммарный зазор. Сопряжение с зазором до 1,5 мм считается годным к дальнейшей эксплуатации, при большем зазоре сопряжение разбирают и ремонтируют.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Передние мосты разбирают на специальных стендах или подставках. Для выпрессовки шкворней, шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники. Изношенные подшипники, пружины и пробки сочленений рулевых тяг не восстанавливают, а заменяют новыми.

Восстановление деталей. Погнутость и скручивание передней оси определяют различными приспособлениями, шаблонами, линейками, угольниками. Оси правят под прессом в холодном состоянии.

На специализированных авторемонтных предприятиях передние оси проверяют и правят на специальных стендах. Перед проверкой восстанавливают площадки оси для крепления рессор. Площадки наваривают и обрабатывают абразивным кругом на гибком валу.

Ось с трещинами выбраковывают. Отверстия под шкворень при незначительном износе развертывают под увеличенный размер, при больших износах их растачивают. В расточенные отверстия запрессовывают втулки и развертывают их под нормальный размер.

Посадочные поверхности поворотных цапф под подшипники восстанавливают хромированием или железнением с последующим шлифованием под нормальный размер. Допускается восстановление электромеханической обработкой с применением дополнительного материала или без него, но без обработки галтелей цапфы. Можно также восстанавливать посадочные места под подшипники нанесением пленки эластомера ГЭН -150 (В). Применять ручную электродуговую или другие виды электродуговой и газовой наплавки опасно, они понижают усталостную прочность цапфы, что приводит к поломке и аварии.

Изношенные втулки шкворней заменяют новыми. Их развертывают перпендикулярно внутренним торцам втулок, обеспечивая соосность отверстий. Запрессовывают и развертывают одну втулку, вставив направляющий хвостовик развертки в специально оставленную старую втулку, затем запрессовывают и обрабатывают вторую втулку. При запрессовке следят за совмещением отверстий для смазки. После обработки тщательно очищают от стружки поверхности и масляные канавки втулок.

![]()

Рис. 1. Измерение зазора между шкворнем и втулкой грузового автомобиля:

1 — передняя ось; 2 — струбцина; 3 — индикатор.Изношенные отверстия развертывают и в них запрессовывают увеличенные по наружному диаметру втулки с натягом 0,01…0,1 мм.

Поврежденную резьбу хвостовика цапфы протачивают и нарезают новую, ремонтного размера, или наваривают и нарезают резьбу нормального размера.

Для шкворня характерен износ наружной поверхности под втулки. Ее хромируют и шлифуют под нормальный или увеличенный размер.

Иногда шкворни шлифуют до выведения износа, а втулки развертывают под уменьшенный размер шкворня.

Сборка и регулировка переднего моста ведутся на стендах для разборки.

Передние мосты грузовых автомобилей собирают в такой последовательности. Переднюю ось ставят на стенд. В поворотных цапфах закрепляют поворотные рычаги, устанавливают цапфы на ось и монтируют поперечную рулевую тягу. Устанавливают опорные тормозные диски и тормозные колодки. Ставят тормозные барабаны и колеса в сборе. Проверяют правильность установки колес и регулируют угол их схождения и максимальный угол поворота. Определенный угол развала передних колес и угол поворота шкворня назад предусмотрены конструкцией передней оси и поворотных цапф.

Угол развала передних колес проверяют специальным прибором М-2183 ГАРО или специально изготовленным приспособлением, можно также использовать большой угольник и линейку с делениями. Перед измерением должны быть отрегулированы подшипники ступиц колес и шины накачаны воздухом до нормального давления.

![]()

Рис. 2. Схема проверки передних колес

![]()

Рис. 3. Проверка схождения колес специальной линейкой:

1 — линейка; 2 — упор; 3 — цепочка; 4 — подвижная шкала; 5 — стрелка-указатель; 6 — раздвижная труба.Если развал колес не удовлетворяет техническим требованиям, переднюю ось и шкворневые соединения подвергают повторному ремонту, так как нарушение этого угла приводит к неравномерному износу шин передних колес.

Максимальный угол поворота колес устанавливают специальными упорными болтами. Например, для автомобилей ЗИЛ -130 максимальный угол поворота колес вправо 34°, влево — 36°. Проверяют угол поворота специальным переносным прибором.

Читайте также: