Реферат технология производства рассольных сыров

Обновлено: 01.07.2024

Сыры отличаются высоким содержанием белков (до 25 %), молочного жира (до 60 %) и минеральных веществ (до 3,5 %, не считая поваренной соли). Белки сыра лучше усваиваются организмом, чем молочные. Экстрактивные вещества сыров благоприятно воздействуют на пищеварительные железы, возбуждают аппетит. Питательные вещества, содержащиеся в сыре, усваиваются организмом почти полностью (98—99 %). В сырах содержатся витамины A, D, E, B1, B2, B12, PP, C, пантотеновая кислота и другие. В зависимости от содержания жира и белка энергоценность сыра значительно колеблется.

Содержание

Введение

Основная часть

а) Стадии производства сыра

б) Виды сыров

в) Получение сыра в домашних условиях

ІІІ. Заключение

ІV. Литературы

Вложенные файлы: 1 файл

сыр реферат.docx

а) Стадии производства сыра

в) Получение сыра в домашних условиях

Сыр — пищевой продукт, получаемый из сыропригодного молока с использованием свёртывающих молоко ферментов и молочнокислых бактерий или путём плавления различных молочных продуктов и сырья немолочного происхождения с применением солей- плавителей.

Сыр является древнейшим пищевым продуктом, чье происхождение, предшествовавшее письменной истории, как предполагается, лежит в технологии трансформации определённых видов молока в сырные головы, сделанные с использованием сычужных ферментов, полученных из желудка (сычуга) жвачных животных. До сих пор не существует убедительных свидетельств, указывающих на то, где именно зародился технологический процесс изготовления сыра (сыроделие) — в Европе, Центральной Азии, на Ближнем Востоке или Сахаре. Самые ранние свидетельства об изготовлении сыра в археологической летописи датируются 5500 годом до н. э. — на территории современной Польши обнаружены сита, на которых выявлены молекулы молочных жиров. Старейшие предполагаемые сроки начала изготовления сыра относят к 8000 году до н. э., когда впервые были одомашнены овцы. Шкуры и внутренние органы убитых животных человек использует с древних времён. Вероятно, процесс образования сыра был обнаружен случайно в процессе использования желудка жвачных животных в качестве ёмкости для хранения молока, в результате под действием сычужных ферментов молоко превращалось в творог и сыворотку. Существует несколько вариантов легенды о том, что сыр открыли арабские кочевники, использовавшие описанный выше метод для хранения молока. Согласно древнегреческим мифам, традиция сыроделия распространилась в Европе в античные времена — ещё древнегреческий герой Аристеус (Aristaeus) владел искусством изготовления сыра задолго до того, как грекам стало известно вино. По свидетельству Плиния Старшего изготовление сыра стало сложным предприятием того времени и появилось на свет за пределами Древнего Рима, куда ценные иностранные сыры были доставлены, чтобы удовлетворить вкусы римской элиты.

Сыры отличаются высоким содержанием белков (до 25 %), молочного жира (до 60 %) и минеральных веществ (до 3,5 %, не считая поваренной соли). Белки сыра лучше усваиваются организмом, чем молочные. Экстрактивные вещества сыров благоприятно воздействуют на пищеварительные железы, возбуждают аппетит. Питательные вещества, содержащиеся в сыре, усваиваются организмом почти полностью (98—99 %). В сырах содержатся витамины A, D, E, B1, B2, B12, PP, C, пантотеновая кислота и другие. В зависимости от содержания жира и белка энергоценность сыра значительно колеблется. Сыр является как бы концентратом молока: белки, жиры, минеральные вещества содержатся в нём примерно в тех же пропорциях, высоко содержание в нём кальция и фосфора, которые находятся в сыре в оптимально сбалансированном соотношении.

Процесс производства сыра состоит из следующих стадий и технологических операций: созревание молока и его подготовка к свертыванию, получение и обработка сгустка и сырного зерна, самопрессование и прессование сыра, посолка сыра, созревание сыра.

СТАДИИ ПРОИЗВОДСТВА СЫРА: основы технологии

В мире производятся сотни различных сортов сыра. Так, в одной только Франции производится более 400 сортов - от самых мягких, до самых твёрдых сыров - и ни одна страна мира не может сравниться с ней в этом. Несмотря на разнообразие различных технологий производства, основные принципы изготовления сыра - одинаковы, и остались такими же как и тысячи лет назад.

Весь процесс изготовления сыра можно разделить на 6 основных этапов:

2. Створаживание. Посредством добавления сычужной или молочной закваски молоко створаживают, отделяя плотную массу от жидкости, которую называют сывороткой. Полученную таким образом плотную массу называют сырной массой. Для свертывания молока в сыроделии применяют молокосвертывающие ферменты животного происхождения и ферментные препараты на их основе. Препарат вносят в молоко в виде раствора, для их равномерного распределения по всему объему содержимое тщательно перемешивают в течение 6-7 мин, а затем оставляют в покое до образования сгустка. Продолжительность свертывания молока устанавливают в зависимости от вида сыра, при выработке твердых сыров - 30-35 минут, для сыров пониженной жирности - 35-40 минут, для мягких сыров 50-90 минут. Свертывание молока проводят при температуре от 28 до 35 °С. При пониженной способности молока к свертыванию температуру повышают в допустимых для каждого вида сыра пределах. Готовность сгустка определяют по его плотности и прочности на излом.

3. Стекание. На этом этапе сырную массу подвергают определённым процессам, способствующим отделению сыворотки. Иногда, чтобы ускорить процесс стекания сыворотки, сырную массу нагревают. При необходимости в неё добавляют специи, пряности или другие ингредиенты, помогающие придать будущему сыру специфический аромат. Этот этап в большой степени предопределяет структуру и вкус получаемого сыра.

4. Прессование. На этом этапе сыр выкладывается в специальные формы и подвергается прессованию. Важно то, что прессование сыра производится лишь в некоторых случаях, а не всегда - в зависимости от вида изготавливаемого сыра. Цель самопрессования и прессования сыра заключается в удаление излишков сыворотки, максимально допустимом для каждого вида сыра уплотнении сырной массы. Самопрессование осуществляется под действием веса сыра, а прессование - под действием внешнего давления. Предварительное самопрессование, а затем прессование с постепенным увеличением давления способствует более полному обезвоживанию сыра. Прессование сыра происходит в специальных формах и начинают с минимальных нагрузок, а затем постепенно повышают до максимального значения и составляет 15-20 минут. Продолжительность прессования различна для отдельных видов сыра. Важным условием, влияющим на процесс прессования сыра, является поддержание температуры сырной массы. Наиболее благоприятная температура воздуха в помещении - от 18 до 20 °С. Отпрессованный сыр должен иметь ровную, гладкую поверхность без морщин, пор и трещин.

6. Созревание. На данном этапе сыр переносится в погреб, или какое-либо другое специальное помещение для созревания, где за ним тщательно ухаживают. Его переворачивают, иногда моют, чистят щёткой . В зависимости от того , какой сыр изготавливается его могут также коптить, протирать алкоголем, обсыпать пряностями и совершать другие манипуляции. Важно, чтобы в помещении на протяжении всего процесса созревания поддерживался определённый уровень влажности и температуры, так как от этого зависит конечный результат.

Созревание молока заключается в выдержке его при температуре 10-12°С в течение 12-14 часов с добавлением или без добавления закваски молочнокислых бактерий. Во время созревания изменяются состав и свойства молока, которые положительно влияют на свертывание молока, активнее развивается микрофлора закваски, что обеспечивает нормальную обработку сгустка. При этом ускоряется выделение сыворотки из зерна и энергичнее нарастает кислотность, ускоряются процессы выработки и созревания сыра. Предельная кислотность молока после созревания не должна превышать 20°Т.

Три последние этапа больше всего влияют на изменение вкуса, структуры и внешнего вида сыра.

В результате описанных выше процессов получается сыр - полезный для здоровья, питательный и лёгкий в употреблении продукт.

Так, сыры являются ценным источником белков - они составляют от 20 до 30 г на 100 г сыра, и к тому же более лёгкие для усвоения, чем животные белки.

Кроме того, сыры очень богаты кальцием: 30 г Эмменталя, 45 г Рокфора или 80 г Камамбера содержат такое же количество кальция, как и 850 г капусты или 1 кг апельсинов.

Также, сыры богаты фосфором, калием и магнием, которые необходимы для полноценной умственной, физической и гормональной деятельности организма.

Сыры по технологии производства подразделяются на твёрдые, мягкие, рассольные и переработанные (плавленые) сыры.

К рассольным сычужным сырам с низкой температурой второго нагрева принадлежат сыры Чанах, Лори, Грузинский, Имеретинский, Сулугуни, Брынза, Молдавский, Армянский, Столовый и др.

Видовые признаки рассольных сыров

- Рассольные сыры производят с:

- одного молока (коровьего, овечьего или буйволиного),

- из смеси коровьего молока с буйволиным, овечьим и козьим молоком в соотношении 1: 1; 2: 1 и 3: 1.

Смесь молока, составленная из коровьего, буйволиного и овечьего, имеет повышенную кислотность (22-25 ºТ), поэтому такую смесь пастеризуют непосредственно в аппаратах выработки сырного зерна, нагревая молоко до температуры 65 °С с выдержкой 30 мин или до 67-68 ° с с выдержкой 10 мин.

При пастеризации смеси коровьего и овечьего молока повышенной кислотности при температуре выше 68 °С молоко может сворачиваться. Перерабатывая на рассольные сыры коровье и буйволиное молоко нормальной кислотности, его пастеризуют в пластинчатых потоковых аппаратах при температуре 75-76 ° С с выдержкой 20-25 с.

- Применяют бактериальную закваску двух видов: закваску для сыров с низкой температурой второго нагревания с внесением в ее состав мезофильных молочнокислых палочек и специальный бактериальный сухой препарат для рассольных сыров.

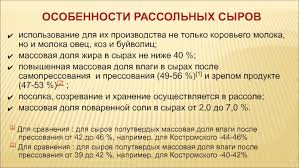

Характерным признаком технологии этой группы сыров является вызревание и хранение их в растворе соли, в котором массовая доля хлорида натрия составляет 14-18%. Таким сырам свойственно также повышенное содержание поваренной соли (до 4-7%) и влаги (после самопрессования и прессования – 49-56% и в готовом продукте 47-53%), что увеличивает выход продукции из единицы сырья. Эти сыры имеют остро соленый вкус и слегка ломкую консистенцию, не имеют корки.

Брынза имеет такие основные показатели: массовая доля жира в сухом веществе не менее 50%; влаги перед солением – 51-61%, влаги в зрелом сыре – 53%; хлорида натрия – 3-5%: оптимальное значение рН сыра перед солением составляет 5,3-5,4, зрелого сыра – 5,20-5,35; продолжительность созревания 20 дней.

Технология приготовления рассольных сыров

При этом температуру сырной массы поддерживают 32-33 ° С . Удаляют 65-70% сыворотки и проводят частичное соленье в зерне из расчета 300 г соли на 100 кг молока с выдержкой 25-30 мин.

Творожную массу формируют насыпью в групповых формах. Самопрессование сырной массы продолжается 4-5 ч при температуре 15-16 ° С с двумя-тремя перекидками. Если сырная масса слабо уплотняется, ее подпрессовуют под давлением 5-6 кПа в течение 1,0-1,5 ч.

На крышке бочки несмываемой краской с помощью трафарета наносят маркировку.

Рассольные сыры объединяются в одну группу по органолептическим признакам, технологии и химическому составу. Рассольные сыры вырабатывают как из пастеризованного, так и из сырого коровьего, овечьего, козьего, буйволиного молока, а также из их смеси, с добавлением бактериальных заквасок. К рассольным сырам относятся брынза, столовый, Чанах, Сулугуни, Грузинский, Осетинский, Тушинский, Лори, Кобийский, Лиманский и др.

Рассольные сыры не имеют корки, обладают острым соленым вкусом и кисломолочным привкусом. Сыры, кроме брынзы, имеют глазки различной формы. Консистенция однородная, плотная, слегка ломкая (у Сулугуни — слоистая).

Брынза должна иметь чистую ровную, со следами серпянки поверхность, без корки. Допускается небольшая деформация бруска. Вкус и запах — чистые, кисломолочные, в меру соленый. Тесто нежное, умеренно плотное, слегка ломкое, но не крошливое.

Сулугуни является популярным рассольным сыром, вырабатываемым из зрелого молока с чеддеризацией и плавлением сырной массы. Плавление сырной массы производят в специальном котле при температуре 70-80 °С, после чего сырная масса становится однородной и тягучей. Расплавленную сырную массу формуют и солят в кисло-сывороточном рассоле 17-18%-ной концентрации. Допускается упаковывать сыр Сулугуни в деревянные ящики, выстланные пергаментом, срок реализации сыра в такой упаковке должен быть не более 5 сут.

Сыр Сулугуни имеет вид низкого цилиндра. На поверхности сыра наблюдается легкая слоистость и наличие небольших углублений. Вкус традиционный для рассольных сыров. Консистенция плотная, слегка слоистая, эластичная.

Рассольные сыры объединяют в одну группу по органолептическим признакам, технологии и химическому составу. Вырабатывают их из пастеризованного или сырого коровьего, овечьего, козьего, буйволиного молока, а также из их смеси, с добавлением бактериальных заквасок. К рассольным сырам относятся брынза, столовый, Чанах,

Сулугуни, Грузинский, Осетинский, Тушинский, Лори, Кобийский, Лиманский и др.

Особенностью рассольных сыров является высокое содержание поваренной соли (4—7%), повышенное количество влаги (47—53%). Сырная масса при производстве рассольных сыров самопрессуется и слегка подпрессовывается, созревание и хранение протекают в . рассоле 18—20%-й концентрации. При созревании сыра в рассоле подавляется развитие микроорганизмов на поверхности, а затем и во внутренних слоях. Под действием повышенной концентрации соли происходит гидролиз белков, сыры приобретают острый вкус.

Рассольные сыры не имеют корки, отличаются острым соленым вкусом с кисломолочным привкусом. Сыры, кроме брынзы, имеют глазки различной формы. Консистенция их однородная, плотная, слегка ломкая (у Сулугуни — слоистая).

Повсеместное внимание потребителей к сыру можно объяснить его высокой биологической ценностью, широкой гаммой вкусовых оттенков и способностью длительно храниться. Помимо общеизвестных данных о высокой пищевой ценности сыров появились сведения о том, что образу-ющиеся при созревании сыра короткие цепочки из аминокислот, так на¬зываемые олигопептиды, имеют такую же биологическую активность, как витамины и гормоны.

Содержание

Введение 3

1.Описание продукта 5

2.Пищевая и энергетическая ценность продукта, его физико-химические показатели. 6

3.Характеристика сырья и основных материалов. 8

4.Общая технология 9

5.Особенности технологии 12

6.Пороки и причины их возникновения 17

Заключение 20

Библиографический список 21

Приложение 1. Технологическая схема производства сыра 22

Работа содержит 1 файл

Сыр.docx

Министерство образования и науки Российской Федерации

Кафедра машин и аппаратов химических производств

Тема: Технология производства сыра

260601 061000 0000 ПЗ

Руководитель ____________ Хомякова Т.В.

Студент ____________ Троф имова М.О.

1.Описание продукта 5

2.Пищевая и энергетическая ценность продукта, его физико-химические показатели. 6

3.Характеристика сырья и основных материалов. 8

4.Общая технология 9

5.Особенности технологии 12

6.Пороки и причины их возникновения 17

Библиографический список 21

Приложение 1. Технологическая схема производства сыра 22

Введение

Имеются данные, позволяющие считать, что получение молока, а следовательно, и его простейшая переработка на сыр были известны человеку 6,5. 5 тысячелетий до н. э. С тех пор, с каждым истекшим столетием сыры получали все большее распространение, рассматривались как один из ценнейших продуктов питания и проникали во все новые районы и уголки земного шара.

До XIX в. сыроделие почти целиком зависело от местных условий. Состав кормов и порода домашних животных обуславливали биохимический и микробиологический состав молочного сырья, а климатические условия и традиции в технологии определяли, какими будут сыры, изготовляемые в конкретной местности. Так появились и сохранили свои отличительные признаки сыры эмментальский, гауда, костромской, голландский круглый, степной, рокфор, эдамский, латвийский, чеддер, пармезан, сулугуни, грузинский, чанах и многие другие.

В настоящее время ассортимент сыров, насчитывающий около 600 наименований, продолжает увеличиваться.

Повсеместное внимание потребителей к сыру можно объяснить его высокой биологической ценностью, широкой гаммой вкусовых оттенков и способностью длительно храниться. Помимо общеизвестных данных о высокой пищевой ценности сыров появились сведения о том, что образующиеся при созревании сыра короткие цепочки из аминокислот, так называемые олигопептиды, имеют такую же биологическую активность, как витамины и гормоны.

Интересные факты о сыре:

1.Голландцы первыми пошли по пути коммерции и начали производить огромные круги твердого сыра в XIV веке. И это до сих пор является одним из важных продуктов.

2. В Англии ежегодно проходит национальный чемпионат по катанию сыров — одно из самых странных в мире соревнований: полсотни его участников сломя голову несутся с холма Купер-Хил в пригороде Глостера, пытаясь догнать катящуюся головку сыра. Побеждает тот, кто поймает ее первым, а в качестве приза он получает этот самый сыр.

3. Один раз сыр использовался в военных действиях. Во время морского сражения между флотами Аргентины и Уругвая в 1841 г. доложили, что на судне закончился запас ядер. Адмирал уже собирался капитулировать, но вдруг вспомнил, что в трюме находятся несколько головок засохшего сыра из Голландии. Их размер соответствовал размеру ядер. Адмирал отдал приказ зарядить ими пушки и дать залп. Аргентинцы решили, что это новое тайное оружие, и, испугавшись, отступили.

4. На Кавказе делают сыр с очень возбуждающим запахом, поэтому этот продукт традиционно находится на свадебном столе.

5. Во время приготовление сыра движение бактерий вызывает газ, и когда он освобождается, то пузырьки газа оставляют в сыре дырки, специалисты называют такие дырки "глаза".

1.Описание продукта

Сыр — высокобелковый, биологически полноценный пищевой продукт, получаемый в результате ферментативного свертывания молока, выделения сырной массы с последующим ее концентрированием и созреванием.

Сыры вырабатывают различной массой (например, швейцарский сыр массой 50. 100 кг, русский камамбер массой 130 г) и разной формы, с прочной сухой коркой или без нее, со слизневой коркой или покрытые плесенью. Одни сыры изготовляют из молока высокой зрелости (кислотность молока выше 22°Т), другие — из молока низкой зрелости (кислотность молока не выше 19Т). Такое существенное различие в кислотности исходного сырья отражается на последующих процессах производства сыра. Значительную часть сыров вырабатывают с применением низкой температуры второго нагревания (36. 40°С), меньшую часть — с высокой температурой второго нагревания (50. 60°С).

По типу производства сыры обычно делят на четыре группы:

1. Твердые сычужные сыры,

- С высокой температурой второго нагрева

- С низкой температурой второго нагрева

- Содержание влаги в обезжиренной сырной массе

- очень твердые

- твердые

- полутвердые

- полумягкие

- мягкие сыры.

- Содержание жира в сухом веществе сыра — они делятся на

- высокожирные (более 60%)

- полножирные (45. 60%)

- полужирные (25. 45%)

- низкожирные (10. 25%)

- обезжиренные (менее 10%).

- Характер созревания.

- Созревающие

- Созревающие с плесенью

- Несозревающие

2. Рассольные сыры,

3. Мягкие зрелые и свежие сыры,

4. Переработанные (плавленые) сыры.

В международном стандарте принята следующая классификация- каждый сыр имеет три показателя.

2.Пищевая и энергетическая ценность продукта, его физико-химические показатели.

Сыры обладают высокой биологической ценностью, в первую очередь за счет содержания в белках всех незаменимых аминокислот в достаточном количестве. Исключение составляет лишь сумма метионина и цистина, однако аминокислотный скор ее достаточно высок и составляет 88. 94%.

Белки сыра почти полностью усваиваются в желудочно-кишечном тракте человека (коэффициент переваривания их равен 95%), что объясняется значительным расщеплением казеина в процессе созревания продукта.

Большинство сыров содержит высокое количество молочного жира (более 28%), который существенно обогащает вкус продукта, так как обладает самой приятной среди других жиров вкусовой (сливочной) гаммой.

Кроме того, в процессе созревания под действием микробных липаз жир расщепляется с накоплением летучих жирных кислот (масляной, капроновой, каприловой), участвующих в формировании аромата сыров — рокфора и др. Следует отметить, что липиды сыра (триглицериды, фосфолипиды и др.) присутствуют в продукте в эмульгированном виде, что повышает их перевариваемость в человеческом организме.

Сыры чрезвычайно богаты солями кальция, количество которого составляет 600. 1100 мг в 100 г продукта. Особенно полезен сыр детям, нуждающимся в этом минеральном элементе.

Содержание в сыре жирорастворимых витаминов А и Е связано с количеством в продукте жира, а содержание водорастворимых — с активностью биосинтеза заквасочных микроорганизмов. Готовый сыр содержит повышенное (по сравнению с молоком) количество рибофлавина, фолиевой кислоты, витамина В6 и В12.

Энергетическая ценность сыров довольно высокая за счет значительного содержания жира и белков и составляет 200. 400 ккал (840. 1680 кДж) на 100 г продукта.

Необходимо отметить высокие вкусовые достоинства сыра, однако на его органолептические показатели в большей степени влияют свойства используемого молока. Так, сыры из овечьего молока обладают более острым вкусом и специфическим запахом по сравнению с сырами из коровьего молока.

Типичный сырный вкус и аромат сыров обусловливается комплексом различных ароматических веществ (жирных кислот, карбонильных соединений, аминов и др.), образующихся в результате биохимических превращений компонентов сырной массы в процессе созревания. Все эти химические соединения в разной степени участвуют в создании аромата сыров: одни играют более важную роль, другие — менее важную, представляя собой только сырный фон.

Консистенция сыров, вследствие повышенной влагоудерживающей способности сырной массы, достаточно плотная и пластичная.

Сыры отличаются стабильностью качества, то есть способны сравнительно долго сохранять свои высокие органолептические свойства (вкус, аромат, консистенцию)

3.Характеристика сырья и основных материалов.

Для выработки сыров применяется следующее сырье и основные материалы:

4.Общая технология

См. приложение 1

Поступающее на завод молоко насосом 1 через воздухоотделитель 2 и счетчик 3 подают в промежуточные резервуары 6. При отсутствии счетчика молоко направляют на весы 4, через марлевый фильтр — в приемную ванну 5, а из нее насосом 1 через механический фильтр подают в резервуары 6. При поступлении молока в неохлажденном виде оно перед подачей в промежуточные резервуары проходит пластинчатый охладитель, где охлаждается до температуры 4 ± 2°С.

После сортировки сыропригодное молоко подготавливают к выработке сыра по одному из четырех вариантов :

Вариант А. Молоко, поступившее на завод в зрелом виде, и часть незрелого молока через промежуточный резервуар 6 насосом 1 направляют в уравнительный бачок 7 пастеризационно-охладительной установки. Далее насосом 1 в секцию регенерации пастеризатора 9. Подогретое молоко(t=45±2°C) поступает на сепаратор-нормализатор 8 для очистки и нормализации по жиру. Затем, после пастеризации и охлаждения в секции регенерации (до температуры свертывания) через счетчик 3 молоко поступает в сыродельную ванну (сыроизготовитель) 15.

Для свертывания молока в сыроделии применяют молокосвертывающие ферменты животного происхождения и ферментные препараты на их основе. Препарат вносят в молоко в виде раствора, для их равномерного распределения по всему объему содержимое тщательно перемешивают в течение 6-7 мин, а затем оставляют в покое до образования сгустка. Продолжительность свертывания молока устанавливают в зависимости от вида

При наличии в комплекте пастеризационно-охладительной установки дезодоратора в него направляют молоко (на выходе из секции регенерации или секции пастеризации — в зависимости от конструктивных особенностей установки) для удаления воздуха и нежелательных запахов. Дальнейшую обработку молока осуществляют по технологической схеме без изменений. Необходимое количество незрелого молока направляют на созревание в сыром виде (вариант Б) или после термизации (вариант В).

Вариант Б. При созревании в сыром виде молоко из промежуточного резервуара 6 насосом 1 направляют на подогреватель 10, затем в сепаратор-молокоочиститель 11 и охладитель 12. Охлажденное до температуры созревания молоко подают в резервуар 6 на созревание(выдержка при t=10. 12°C в течение 12-14 часов). Допускается использовать холодную очистку молока на специальных фильтрах-очистителях без использования подогревателя. После созревания молоко направляют через уравнительный бачок 7насосом 1 в секцию регенерации пастеризатора 9, далее на сепаратор-нормализатор 8. Нормализованное по жиру молоко поступает в секцию пастеризации и регенерации пластинчатого пастеризатора 9. Пастеризованное и охлажденное до температуры свертывания молоко подают через счетчик 3 в сыродельную ванну (сыроизготовитель) 15.

3.Пастеризация: Рассольные сыры вырабатывают из пастеризованного молока при температуре 71-72*С 20-25 секунд или 63-65*С 30 минут .При сильной бактериальной обсеменности 74-76*С 20-25 секунд. Сыр столовый температура пастеризации 85-90*С 20-25 секунд. Молоко с кислотностью 22-25*Т, пастеризуют при 65*С 30 минут.

4. Нормализация: проводят по содержанию жира и белку, для обеспечения стандартного содержания жира в сухом веществе сыра. В начале в соответствии с содержанием жира в исходном молоке и жирностью вырабатываемого сыра по примерной таблице находят ориентировочно жирность смеси и % обезжиренного молока в смеси. После этого молоко предварительно нормализуют в каждом танке или сырной ванне. Перед свертыванием окончательно проверяют и регулируют жирность смеси с учетом определения фактического содержания в ней белка. Регулирование жирности смеси молока осуществляется путем внесения в нее пастеризованного обезжиренного молока или пастеризованных сливок. Регулирование жирности смеси по содержанию в ней белка основано на том ,что в смеси должно быть оптимальное отношение жира к белку, обеспечивающее заданное содержание жира в сухом веществе сыра. Такое отношение устанавливают опытным путем по результатам анализа сыра после самопрессования. Для этого в ванне проверяют м.д.ж. и белок и % жира в сухом веществе сыра после прессования. Нормализацию проводят в потоке или путем смешивания. Нормализацию смеси по жиру проводят в соответствии с приведенной инструкцией по нормализации жирности смеси молока при производстве сыров с учетом содержания в ней белка.

При производстве рассольных сыров используют бактериальные закваски: закваски для сыров с низкой температурой второго нагревания; бак .препараты Углич № 4 сухой или жидкий; бактериальный препарат для рассольных сыров. Бак .препараты для мелких сыров состоят из мезофлильных молочно кислых стрептококков. Их можно условно разделить на две группы: кислотообразующие и ароматобразующие, обе группы участвуют в образовании молочной кислоты, вкусовых и ароматических веществ в сыре. Качество закваски зависит не только от ее видового состава но и от биохимических свойств, входящий в ее состав штаммов. Сыр высокого качества можно вырабатывать на заквасках из различных комбинаций, кислотообразующих и ароматобразующих молочно кислых стрептококков.

В бактериальные препараты для мелких сыров могут быть включены мезофильные молочно кислые палочки обладающие специфическим антагонистическим действием, на масляные бактерии и патогенную м/ф. Режимы приготовления и хранения обычных заквасок и заквасок для рассольных сыров аналогичны. Доза внесения заквасок при выработки рассольных сыров 0,2-2%. Конкретную дозу выбирают в зависимости от вида сыра, скорости нарастания кислотности и темпа обсушки зерна, зрелости молока, а так же с учетом переработки сыров с учетом переработки сырого или пастеризованного молока. Нельзя увеличивать дозу закваски. Перед внесением закваски в молоко ее тщательно перемешивают. Если кислотность растет медленно закваску активизируют. Нужную дозу закваски для внесения в смесь разбавляют небольшим количеством смеси при температуре 24-26*С и выдерживают 40-60 минут и вносят в пастеризованную смесь .Активация бактериальной закваски способствует усилению размножения молочно кислых и ароматобразующих стрептококков. Сухой бактериальный препарат используют непосредственно для приготовления производственной закваски. При низком качестве молока в целях подавления развития посторонней микрофлоры следует применять антагонистические закваски.

- Внесение хлористого кальция: При переработки пастеризованной смеси добавляют хлористый кальций, он необходим для достижения нормальной продолжительности свертывания смеси, улучшения свойств сгустка. Количество его колеблется от 10-40г безводной соли на 100кг смеси. Оптимальная доза устанавливается в зависимости от свойств молока, времени года, с учетом показаний прибора сычужной пробы. Хлористый кальций используют в виде 40% раствора. Для этого 1кг хлористого кальция растворяют в 1,5литрах воды с температурой 80-90*С и используют отстоявшийся раствор. Готовый раствор хранят в керамической плотно закрывающей посуде. Содержание безводного хлористого кальция в растворе определяют по его плотности или титрованием.

- Внесение азотнокислого калия или натрия. Для предотвращения излишнего газообразования в смеси перед свертыванием вносят в виде раствора химически чистый азотнокислый калий или натрий из расчета 10-30г соли на каждые 100кг смеси.

- Для повышения гидрофильности белка сырной массы и увеличения выхода сыра, улучшения качества и ускорения созревания при выработки всех видов рассольных сыров добавляют в смесь белковую массу( из под сырной сыворотки) на 100 кг смеси 500-700 г сухих веществ при выработке зрелых рассольных сыров и 300-400г при выработки свежих. Перед внесением их в смесь их тщательно смешивают с пастеризованной охлажденной до 32-34*С смесью в соотношении 1:2 перемешивают и фильтруют.

Температуру свертывания смеси устанавливают в зависимости от вида сыра и качества молока . В смесь вносят нужное количество закваски, затем хлористый кальций, азотнокислый калий или натрий и сычужный фермент все перемешивают и оставляют в покое для свертывания на 30 минут. Готовность сгустка определяют на излом при помощи шпателя. Слишком нежный или плотный сгусток одинаково не пригодны приводят к потере белка и жира в сыворотку и снижает выход продукции.

Обработка сгустка включает в себя: разрезку сгустка, постановку зерна, вымешивание, второе нагревание и вымешивание после нагревания. В зависимости от вида сыра выполняются все операции, или только некоторые из них. Разрезка сгустка и постановка зерна производится механическими ножами-мешалками или лирами, скорость их движения зависит так же от вида сыра. Размер зерна для рассольных сыров от 6 до 15 мм., продолжительность постановки зерна 10-15 минут. После постановки зерна идет вымешивание 20-25 минут. Когда зерна станут достаточно упругими, отбирают 30% сыворотки и проводят второе нагревание(температура второго нагревания для рассольных сыров 36-41*С, затем проводят вымешивание до достижения нужной влажности зерна и удаляют еще 40% сыворотки. При выработке рассольных сыров (кроме сулугуни) рекомендуют частичную посолка сырной массы в зерне(равномерное просаливание, способствует увеличения количества связанной влаги в сыре, улучшается консистенция сыра). Используют соль экстра её растворяют в воде с температурой80-85*С и охлаждают до40-50*С, фильтруют. Вносят концентрированный раствор в конце за 10-15 минут до окончания обсушки зерна из расчета 300-500 г соли на 100кг смеси молока и вымешивают до необходимой упругости и клейкости зерна. Продолжительность вымешивания сырной массы после второго нагревания зависит от свойств молока и сырного зерна в процессе обработки.

Маркировка сыров: сулугуни, осетинского свежего брынзы проводится на таре. Сыры рассольные , кроме столового, упаковывают в деревянные бочки на 25;50;100 литров и заливают рассолом. Допускается использовать мешки вкладыши из полимерной пленки. На верхнем днище бочки наносят маркировку при помощи трафарета не смывающей краской, где указываются следующие данные:

Хранят рассольные сыры в бассейнах или бочках залитые рассолом с концентрацией 14-18% при температуре 8*С. Нельзя хранить с другими резко пахнущими продуктами. Транспортируют всеми видами транспорта с соблюдением температурных режимов и с правилами перевозки.

Читайте также: