Реферат сверла для глубоких отверстий

Обновлено: 28.06.2024

"Технология машиностроения" Методические указания к лабораторным работам для студентов машиностроительных специальностей дневной и заочной формы обучения. / Составители: Г.А.Паутов, А.П.Абызов, О.И.Тарабарин, А.В.Передерий, С.М.Петров, Д.Т.Сафаров.

Под общей редакцией Г.А.Паутова. – г. Набережные Челны. Из-во КамПИ, 2004г. 252 с.

Изложены основные теоретические положения из технологии формирования точности и качества по тематике лабораторных работ. Определены: состав технологического оборудования; измерительные средства; последовательность выполнения работ.

заместитель генерального директора

Печатается по решению научно-методического совета Камского государственного политехнического института от 23.06.2003г.

© Камский государственный политехнический

Технология производства машин – отрасль науки, занимающаяся изучением закономерностей, средств, методов превращения первичного материала в детали и сборки из них машин.

Лабораторный практикум позволяет закрепить теоретические знания в области технологии производства посредством выполнения различных этапов изготовления: формообразования, обеспечения качества, сборки, контроля. При этом приобретаются навыки, как при разработке отдельных этапов технологических процессов, так и в практическом использовании технологических установок, оснастки, режущего и измерительного инструментов.

Все лабораторные работы проводятся в лаборатории технологии машиностроения.

Студенты перед началом проведения занятий должны изучить правила техники безопасности при работе в лаборатории и расписаться в ведомости проведения инструктажа.

Практическая работа на станке, с оснасткой, средствами измерений и инструментом допускается только после изучения методического руководства к лабораторной работе в присутствии учебного мастера.

Работа считается выполненной после сдачи результатов и проверки теоретических знаний студента и подписи преподавателем отчёта.

Содержание

| 1. | Особенности сверления глубоких отверстий (Паутов Г.А.)… | 5 |

| 2. | Отделочно-упрочняющая обработка методом выглаживания (Паутов Г.А.)……………………………………………………. | 19 |

| 3. | Исследование методов затяжки резьбовых соединений (Паутов Г.А.)…………………………………………………………. | 34 |

| 4. | Разработка и анализ точности технологического процесса сборки гидромуфты привода вентилятора автомобиля КамАЗ (Абызов А.П.)……………………………………………. | 41 |

| 5. | Анализ точности изготовления зубчатых колёс до зубонаре-зания (Абызов А.П.) …………………………………. | 52 |

| 6. | Технологическое и техническое нормирование операций обработки деталей на станке с ЧПУ (Абызов А.П.)………….. | 75 |

| 7. | Определение погрешности базирования при фрезеровании (Тарабарин О.И.)………………………………………………. | 89 |

| 8. | Определение жесткости технологической системы и изучение её влияния на погрешность формы детали (Тарабарин О.И.)…………………………………………………………….. | 100 |

| 9. | Определение точности настройки станка (Тарабарин О.И.)… | 112 |

| 10. | Проектирование технологического процесса сборки гидромотора типа Г15-2 (Петров С.М.)……………………………. | 120 |

| 11. | Проектирование технологической операции механической обработки, практическое освоение её выполнения и анализ точности качества (Петров С.М.)……………………………… | 129 |

| 12. | Выбор средств контроля и проектирование операции контроля (Петров С.М.)……………………………………………. | 139 |

| 13. | Разработка технологического процесса изготовления детали типа валика и освоение черновой токарной обработки (Передерий А.В.)…………………………………………………… | 148 |

| 14. | Анализ точности сверления отверстий по разметке (Передерий А.В.)………………………………………………………… | 168 |

| 15. | Анализ точности обработки деталей вероятностно-статистическим методом (Сафаров Д.Т.)……………………. | 193 |

| 16. | Технологическая подготовка и анализ эффективности обработки на токарном станке с ЧПУ (Паутов Г.А.)……………… | 223 |

| 17. | Определение влияния температурных деформаций на точность детали (Сафаров Д.Т.)…………………………………… | 236 |

Лабораторная работа №1

Особенности сверления глубоких отверстий

1. Теоретические положения.

Сверление – распространённый способ обработки глухих сквозных отверстий в конструкционном материале с точностью Н11,Н12 и шероховатостью Rz 40-20мкм

Отверстия диаметром свыше 35…40мм сверлят за два перехода - сначала сверлом меньшего диаметра, а затем требуемого. Отверстия диаметром свыше 60…70мм целесообразно обрабатывать кольцевым сверлом, т.к. остающийся металл в виде сердечника пригоден к дальнейшему использованию.

Сверление производят обычно с использованием кондукторов с направляющими втулками на сверлильных и расточных станках.

Для повышения производительности применяют многошпиндельные головки или специальные (агрегатные) станки.

Для повышения качества обработанной поверхности и уменьшения погрешности обработки после сверления отверстия при необходимости зенкеруют и развёртывают, используя для этого кондукторы со сменными втулками и быстросменные патроны для закрепления инструмента в шпинделе станка.

Глубокое сверление при L ≥ 10d значительно сложнее обычного: возрастает опасность отклонений оси отверстия от оси детали, затруднено охлаждение сверла в зоне резания и извлечение стружки из отверстия во время работы.

Увод оси отверстия вызывают следующие явления:

- продольный изгиб сверла;

- неодинаковая заточка режущих лезвий сверла.

При неодинаковой длине режущих лезвий (рис.1) срезается стружка различной ширины. Силы резания, возникающие на лезвиях, неодинаковые по величине, что создаёт неуравновешенную радиальную силу, отклоняющую сверло от оси. При этом сверло деформируется и вращается подобно гибкому валу.

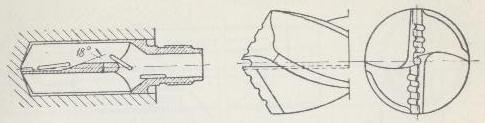

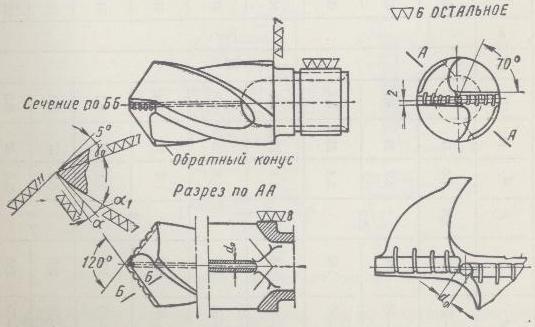

Рис.1. Геометрия режущей части сверла.

Неблагоприятные условия резания в начальный момент обработки, когда сверло работает только перемычкой.

Для уменьшения увода оси отверстия необходимо: применять направляющие (кондукторные) втулки для сверла, ограничивающие его деформацию; обеспечивать симметричную геометрию режущих лезвий инструмента при заточке; выполнять предварительную зацентровку отверстия жестким (коротким) сверлом с углом при вершине 90°. Это исключает перемычку сверла из работы в начальный момент обработки. Сверление начинается непосредственно режущими лезвиями инструмента, а кромки зацентрованного отверстия заготовки направляют сверло (рис.2)

Рис.2. Зацентровка жестким сверлом.

Кроме этого необходимо использовать "ручные сверла", имеющие специальную конструкцию.

Глубокие отверстия можно сверлить тремя основными методами:

· вращение и движение подачи сообщается инструменту;

· вращение сообщается детали, а движение подачи инструменту;

· вращение сообщается детали и инструменту в противоположные стороны, а подача – инструменту.

Вращение сверла позволяет вести обработку на высоких скоростях резания, ограничиваемых только стойкостью материала сверла, что особенно важно при сверлении отверстий, диаметр которых значительно меньше размеров обрабатываемой детали. Этим методом обрабатывают глубокие отверстия на агрегатных, вертикально и радиально-сверлильных станках.

Основным недостатком этого метода является опасность увода оси отверстия. В этом случае отверстие обрабатывается, в основном, спиральными сверлами, что при значительной глубине отверстия вызывает спрессовывание стружки в канавках сверла. Во избежание поломки сверла приходится периодически его выводить из отверстия, а это снижает производительность труда. При сверлении этим методом затруднён также подвод охлаждающей жидкости в зону резания.

Сверление глубоких отверстий на горизонтально-сверлильных станках при вращении детали и при осуществлении подачи сверлом обеспечивает существенное уменьшение увода оси обрабатываемого отверстия. Так как в этом случае процесс сверления становится подобным расточке отверстия резцом: при отклонении резца в радиальном направлении ось отверстия остаётся прямолинейной, совпадающей с осью шпинделя, но размер отверстия (диаметр) изменится. Аналогично при сверлении: увод сверла не вызывает искривления оси отверстия, но порождает погрешность формы отверстия (рис.3)

Рис. 3. Схема образования погрешности формы.

Основным недостатком данного метода является трудность обеспечения высоких скоростей резания, особенно при обработке крупногабаритных деталей. Такие детали обычно вращаются с малой частотой и обработка их ведется быстрорежущим инструментом. Поэтому метод глубокого сверления с вращением только детали для крупногабаритных изделий малопроизводителен.

Наиболее производительным является метод сверления при одновремённом вращении инструмента и детали в противоположных направлениях. Сверло вращается с большой частотой, чем обеспечивается высокая скорость резания. Обработка осуществляется на горизонтально- сверлильных станках, имеющих устройства для вращения режущего инструмента. (станки роторного типа).

При глубоком сверлении важен правильный выбор конструкции сверла. Для размельчения стружки при глубоком сверлении с целью надёжного ее удаления из отверстия, большое значение имеет расположение режущих кромок инструмента. В зависимости от этого различают сверла, работающие методом деления стружки по ширине и толщине.

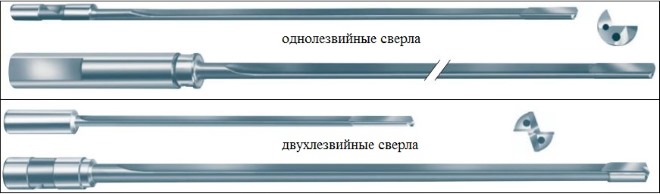

Сверла, работающие по первому методу, называются сверлами одностороннего резания. Независимо от количества резцов их режущие кромки образуют как бы единую режущую поверхность. При этом нет необходимости в точной установке резцов по торцу сверла.

Сверла, работающие делением стружки по толщине, называются сверлами двустороннего резания или с двусторонним расположением резцов; длина режущей кромки каждого резца равна глубине резания. В этом случае подача на один оборот сверла распределяется между обоими резцами. Точная установка резцов по торцу инструмента затруднена. Сверла двустороннего резания дают больший увод оси отверстия, чем сверла одностороннего резания.

Для глубокого сверления большое значение имеют форма и размеры отходящей стружки. Стружка лучше удаляется из отверстия когда она имеет форму мелких завитков или кусочков. Такая форма стружки достигается особой заточкой режущих частей сверла-образованием на его передней поверхности порожков строго определенной формы и размеров. (рис.4 а,б).

Рис.4. Сверла для сплошного и кольцевого глубокого

а) – трубчато-лопаточное сверло с наружным отводом стружки (Ø6…20мм);

б) – однорезцовое кольцевое сверло с внутренним отводом стружки (Ø60…130мм);

в) – однокромочное мверло с внутренним отводом стружки (Ø18…35мм).

Сверление осуществляется с применением смазочно-охлаждающих жидкостей: сульфата фрезола, содержащего 1,5…25% серы и минеральных масел, подаваемых под давлением 100…500кПа (10…50 ). Реже применяется жирная эмульсия.

Режимы резания при работе сверл одностороннего резания: подача 0,01…0,1 мм/об, скорость до 100…200м/мин и более. Сверла двустороннего резания из быстрорежущей стали работают при подаче 0,15…0,5мм/об и скорости резания 15…40 м/мин. Режимы резания, применяемые при кольцевом сверлении отверстий диаметром 60…200 мм в заготовках из сталей = 0.75…1 ГПа (75…100 ): подача 0,1…0,3 мм/об, скорость резания 140…120 м/мин.

Повышение точности диаметра и уменьшение шероховатости достигается последующей обработкой зенкерованием, растачиванием, развёртыванием или протягиванием. Зенкеруют и развертывают глубокие отверстия с применением обратной подачи. Инструмент не проталкивается в отверстие, а протягивается через него, чтобы тонкая державка работала на растяжение, а не на сжатие.

Для глубоких отверстий в труднообрабатываемых материалах применяются физико-химические процессы: электоэрозионный, анодно-механический, ультрозвуковой и др. Данные методы позволяют получать отверстия и некруглого профиля.

Целью работы является изучение особенностей получения глубоких отверстий и ознакомление с возможностями технологических способов сверления, а также освоение методики контроля точности расположения отверстий.

· Образцы для сверления и контроля – 4 шт.

· Центра – 1 комплект.

· Стойка индикаторная – 1шт.

· Индикатор НЧ 0-10 ГОСТ 577-68.

Произвести сверление отверстий в цилиндрических заготовках на вертикально-сверлильном и токарно-винторезном станках согласно требованиям технологического процесса (приложение).

Определить величину увода осей отверстия посредством измерения наружного диаметра деталей на контрольно-измерительном приспособлении.

Для измерения необходимо установить деталь кромками просверленного отверстия в центре приспособления. После этого подвести измерительный наконечник /индуктивного датчика, индикаторных часов и т.д./ к наружной цилиндрической поверхности, расположив его в диаметральной плоскости на расстоянии 2-3 мм от одного из торцов, например, левого. Поворачивая деталь осуществляют замер радиуса – вектора наибольшего. Отмечают данную точку карандашом, риской и т. д. и определяют радиус – вектор в диаметрально противоположной точке (рис.5). После этого установить точку под измерительный наконечник и установить индикаторную стрелку на нуль шкалы. Затем повернуть деталь на 180º и снять показание индикатора Δ в точке . Условимся считать, что отклонение имеет отрицательный знак, если наконечник индикатора перемещается к центру детали.

Измерение производится таким образом, что за базу принимается отверстие и относительно него определяется положение оси наружной цилиндрической поверхности. Поэтому поместив в т. О систему координат /см. рис. 5/, можно найти координату т. О.

Рис.5. Расчетная схема левого торца.

где Δ – алгебраическое значение отклонения стрелки показывающего прибора от нулевого значения шкалы в фиксированной точке.

Далее определяется отношение расположения центра наружной цилиндрической поверхности (т.О) и центра отверстия /т. / на другом торце детали – правом (рис. )

Рис.6. Расчетная схема правого торца.

Через точки и провести образующие цилиндра и в пересечении их с правым торцом поместить т. и , а также т. и , лежащие в плоскости, перпендикулярной прямой . Повернуть деталь так, чтобы одна из фиксированных точек расположилась под наконечником и установить стрелку на нулевое показание. Снять показания во всех отмеченных точках с учетом знаков отклонений. Вычислить координаты точки О в системе координат

Теперь определим величину увода оси отверстия Δув. Для этого необходимо спроектировать рассмотренные точки на обоих торцах на плоскость перпендикулярную оси наружной цилиндрической поверхности. (рис. )

Рис.7. Схема расчета увода оси отверстия.

Величина увода равна.

Замеры повторить на следующих деталях.

Сопоставить величины увода осей отверстий, полученных различными методами /на токарном и вертикально-сверлильном станках/, сделать выводы по работе.

Отчёт составить по схеме:

· схемы обработки образцов на токарном и сверлильном станках;

· схема измерения для контроля прямолинейности;

· схемы расчёта увода оси отверстий, с обозначением фактических значений измерений;

· расчёт величин увода;

· выводы и рекомендации.

Лабораторная работа №2

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.017)

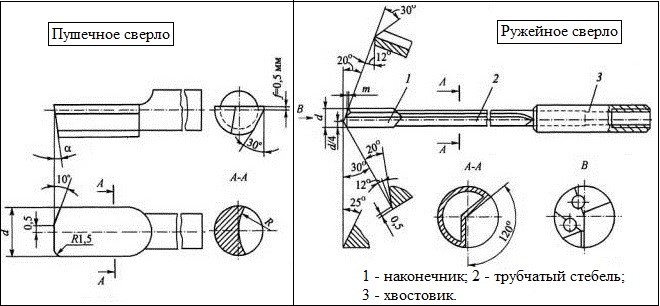

Пушечное сверло представляет собой инструмент, при помощи которого выполняется сверление сквозных и глухих отверстий, отличающихся значительной глубиной. Отверстия данного типа выполняются в валах различного назначения, в шпинделях, а также в других деталях, характеризующихся значительной длиной. С этой целью используются не только пушечные сверла, но и, в частности, однокромочные и двухкромочные сверла с внутренним отводом стружки. Сверление с помощью последних отличается невысокой производительностью, но при этом выполняемые глубокие отверстия характеризуются высокой чистотой, точностью геометрических параметров и прямолинейностью.

Процесс глубокого сверления на токарно-фрезерном центре

Особенности сверления глубоких отверстий

Сверление называется глубоким в том случае, если глубина выполняемого отверстия превышает пять его диаметров. Данная технологическая операция отличается высокой сложностью и трудоемкостью, а главным условием ее качественного выполнения является эффективное охлаждение используемого инструмента, которое, как правило, осуществляется под давлением.

Чтобы качественно и точно выполнить глубокое сверление, очень важно обеспечить правильное направление инструмента в самом начале обработки. Для этого используют специальную кондукторную втулку или осуществляют такую процедуру по предварительно выполненному отверстию меньшего диаметра.

В силу технических сложностей глубокое сверление следует выполнять на специальном оборудовании

Сверло, используемое для глубокого сверления, нельзя вращать на полных оборотах вне самой обрабатываемой детали: это может привести к смещению режущей части с требуемой траектории. Кроме того, при сверлении глубоких отверстий с помощью длинного сверла создаются неблагоприятные условия для отвода стружки из зоны обработки, что также может привести к уводу инструмента от заданного направления.

Типы сверл для глубокого сверления

В качестве сверл для глубокого сверления могут быть использованы:

- спиральные с цилиндрическим хвостовиком, параметры которых регламентирует ГОСТ 886-77 (по своей конструкции спиральные сверла с цилиндрическим хвостовиком относятся к инструментам длинной серии, при помощи которых создают отверстия с глубиной, превышающей величину, равную 15 диаметрам);

- ружейные, режущая часть которых полностью выполнена из твердого сплава;

- ружейные, на режущей части которых твердосплавные пластины фиксируются при помощи пайки;

- ружейные, оснащенные не только основными, но и промежуточными твердосплавными пластинами;

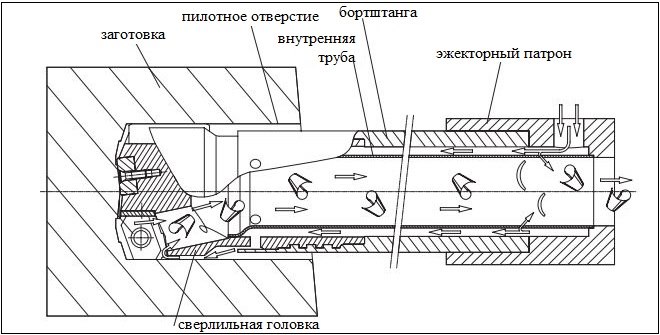

- эжекторные, которые используются для выполнения глубокого сверления на станках с горизонтальным расположением режущего инструмента;

- пушечные, на поверхности которых имеется V-образная канавка, предназначенная для удаления стружки (обработка при помощи сверл данного типа является устаревшим методом получения глубоких отверстий).

Сверла для глубокого сверления

Ознакомиться с требованиями ГОСТ к сверлам длинной серии можно, скачав документ в формате pdf по ссылке ниже.

Спиральные сверла с цилиндрическим хвостовиком, производимые в соответствии с требованиями, которые приводит ГОСТ 886-77, отличаются удлиненной рабочей частью. В соответствии с положениями вышеуказанного стандарта от 77-го года, такой удлиненный инструмент может полностью изготавливаться из быстрорежущей стали или оснащаться режущими пластинами, выполненными из твердого сплава.

ГОСТ 886 от 77-го года также оговаривает, что охлаждение сверл данного типа может обеспечиваться за счет не только наружного, но и внутреннего подвода СОЖ. Спиральные сверла, как указывает ГОСТ 886-77, могут производиться не только с цилиндрическим хвостовиком, но и с хвостовиками конического типа. Сам процесс глубокого сверления, осуществляемый посредством таких сверл, может выполняться как с их периодическим извлечением из выполняемого отверстия, что необходимо для удаления из него образовавшейся стружки, так и без выполнения такой процедуры. Если сравнивать спиральные сверла с ружейными и пушечными, то при использовании первых производительность сверления повышается практически в 8 раз.

Примеры рабочих головок ружейных сверл

Пушечные и ружейные сверла относятся к инструментам однорезцового типа, при помощи которых можно создавать глубокие отверстия с диаметрами, находящимися в интервале 0,5–100 мм. Охлаждение сверл данного типа осуществляется через отверстие, выполненное в их внутренней части, а стружка, образующаяся в процессе обработки, отводится при помощи специальной канавки, выполненной на их наружной поверхности. Пушечные и ружейные сверла, оснащенные режущими твердосплавными пластинами, отличаются конической конфигурацией рабочей части, что обеспечивает лучшее направление инструмента в зону выполнения обработки.

Эжекторные сверла относятся к более современным средствам глубокого сверления. За счет отсутствия стружечных канавок на их наружной поверхности они отличаются высокой жесткостью.

Принцип работы эжекторным сверлом

Как правильно выбрать инструмент

Выбирая сверла для глубокого сверления, следует учитывать целый ряд факторов:

- диаметр и глубину отверстия, которое необходимо выполнить;

- характеристики обрабатываемого материала;

- тип оборудования, которое будет использоваться для выполнения обработки.

Схема расчета длины сверла при работе на универсальном станке

Следует иметь в виду, что аппарат, на который будет устанавливаться такое сверло, должен быть предназначен именно для глубокого сверления.

Перед началом сверления следует выбрать оптимальную скорость вращения и подачи режущего инструмента, а также обеспечить его эффективное охлаждение. Для обработки материалов, которые в процессе их резания образуют длинную стружку, лучше всего использовать сверло с полированными стружечными канавками.

Сверла ружейные могут быть одно- или двухстроннего резания

Этапы технологии

Сам процесс глубокого сверления отверстий выполняется в следующей последовательности.

- В первую очередь с допуском H8 выполняют пилотное отверстие.

- Инструмент, вращающийся с небольшой частотой, подводят к поверхности обрабатываемой заготовки.

- Включают требуемую частоту вращения сверла и скорость его подачи, обеспечивают подачу СОЖ в зону обработки.

- Отверстие сверлят на требуемую глубину без отвода инструмента.

- Если для глубокого сверления используется очень длинный инструмент, то первые 25 мм глубины отверстия обрабатывают на пониженных режимах резания – 75% от номинальных.

- После достижения требуемой глубины сверления отключают подачу СОЖ в зону обработки.

- Инструмент после окончания сверления ускоренно выводят из зоны обработки и останавливают его вращение.

Существует еще несколько технологий сверления глубоких отверстий, но выше приведена наиболее распространенная из них, которая используется в большинстве случаев.

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

Оценить 2154 0

Введение _______________________________________________ 3

Глава1. Сверлильный станок ______________________________4

1.1.История возникновения и развития сверлильного станка ___ 4

1.2. Устройство сверлильного станка _______________________ 5

1.3. Инструменты для сверления отверстий __________________6

Глава 2. Приемы сверления _______________________________ 7

Глава 3. Техника безопасности при сверлении _______________ 9

Список использованных источников _______________________11

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Операции сверления производятся на следующих станках:

Вертикально-сверлильные станки: сверление — основная операция.

Горизонтально-сверлильные станки: сверление — основная операция.

Вертикально-расточные станки: сверление — вспомогательная операция.

Горизонтально-расточные станки: сверление — вспомогательная операция.

Вертикально-фрезерные станки: сверление — вспомогательная операция.

Горизонтально-фрезерные станки: сверление — вспомогательная операция.

Универсально-фрезерные станки: сверление — вспомогательная операция.

Токарные станки: сверло неподвижно, а обрабатываемая заготовка вращается.

И на ручном оборудовании:

Механические дрели: сверление с использованием мускульной силы человека.

Электрические дрели: сверление на монтаже переносным электроинструментом.

На сверлильных станках сверло совершает вращательное (главное движение) и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна.

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием.

Глава1. Сверлильный станок.

1.1.История возникновения и развития сверлильного станка.

В отличие от своих более сложных собратьев-станков — токарного и фрезерного — сверлильный станок был изобретен задолго до того, как люди вообще узнали о существовании железа, не говоря уже о том, чтобы научиться его обрабатывать. Первым сверлильным станком было, по сути, приспособление, с помощью которого люди в глубокой древности добывали огонь и проделывали отверстия в орудиях охоты и труда.

Оно представляло собой обычный охотничий лук, тетива которого в середине была один раз обернута вокруг того предмета, которому и требовалось придать вращение. Как правило, это была заостренная палка из дерева твердой породы, которая упиралась своим острым концом в углубление, сделанное в лежащей под ней плошке из той же породы дерева.

Придерживая рукой верхний конец вертикальной палки, человек двигал лук в плоскости, перпендикулярной к этой палке и приводил ее с помощью тетивы в быстрое вращение, которого нельзя было бы добиться, вращая ее руками. Точно таким же образом проделывались отверстия сначала в не слишком плотных кусках камня, а потом, когда человек научился закреплять на конце вращающейся палки твердые каменные наконечники — ив прочных породах.

Ныне сверлильный станок состоит из подвижного стола и штатива на котором крепится шпиндель с патроном.

Современные сверлильные станки делятся на три группы: универсальные (общего назначения), специализированные и специальные. К универсальным относятся вертикально-сверлильные и радиально-сверлильные станки.

У вертикально-сверлильных станков шпиндель расположен вертикально. Одной из разновидностей вертикально-сверлильных станков являются настольные вертикально-сверлильные станки.

Но даже при наличии в вашем арсенале сверлильного станка, желательно также иметь и переносной инструмент для сверления (электрическую дрель): она применяется в том случае, когда необходимо просверлить отверстие в месте, недоступном для станка.

1.2. Устройство сверлильного станка.

Настольно-сверлильный станок 2М112 предназначен для сверления отверстий в деталях из цветных и черных металлов, а также других материалов - дерево, пластик диаметром сверления не более 12 мм.

Станок 2М112 позволяет выполнять следующие сверлильные операции:

Отсчет глубины сверления осуществляется по круговому лимбу штурвала.

Перекинув ремень на шкивах, можно получить пять других частот вращения шпинделя.

1. Основные части настольного вертикально-сверлильного станка 2М112

На рабочем столе размещаются приспособления для закрепления заготовок.

В корпусе размещены все основные детали станка, колонка крепится к столу и корпусу. Электродвигатель через ременную передачу приводит в движение шпиндель. На шпинделе закреплен патрон со сверлом. Подъемный механизм

1.3. Инструменты для сверления отверстий.

Основным инструментом при сверлении отверстий является сверло. Существуют различные сверла, но чаще всего пользуются спиральными.

Устройство спирального сверла.

Глава 2. Приемы сверления.

Перед сверлением необходимо разметить центр отверстие, накернив его. Для этого нужно установить острие кернера в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от кернера не достаточно большой для удержания сверла большого диаметра, то следует расширить углубление сверлом маленького диаметра. Оптимальными для сверления большинства металлов являются малые и средние обороты - 500-1000 об/мин. Высокие обороты быстро нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит слишком сильно давить на сверло, подача должна быть медленной и плавной.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется режущими кромками. В результате может произойти резкая блокировка сверла и его перелом. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема - последовательно сверлами 5, 10 и 12 мм.

Для сверления глухих отверстий на многих сверлильных станках имеются механизмы автоматической подачи с лимбами, которые и определяют ход сверла на нужную глубину. Если же ваш станок не оснащен таким механизмом или вы сверлите ручной дрелью, то можно использовать сверло со втулочным упором;

— если вам нужно просверлить неполное отверстие, расположенное у края детали, то наложите на деталь пластину из такого же материала, весь пакет укрепите в тисках и просверлите отверстие. Пластина затем снимается;

— когда необходимо просверлить отверстие в полой детали (например, в трубе), отверстие предварительно забивают деревянной пробкой. Если труба большого диаметра, а отверстие требуется сквозное, то приходится сверлить с двух сторон.

— получить ступенчатые отверстия можно двумя способами. Первый: сначала сверлится отверстие наименьшего диаметра, затем (на нужную глубину) — отверстие большего диаметра и последним просверливается отверстие наибольшего диаметра; второй способ — с точностью до наоборот: сначала на нужную глубину сверлят отверстие наибольшего диаметра, затем — меньшего, и в конце — наименьшего диаметра;

— если нужно просверлить отверстие на криволинейной плоскости или плоскости, расположенной под углом, то сначала следует сделать (выпилить, вырубить) площадку, перпендикулярную к оси будущего отверстия, накернить центр, а затем сверлить отверстие;

— при сверлении деталей имеющих большую толщину (при глубоком сверлении), когда глубина отверстия более пяти диаметров сверла, его нужно периодически вынимать из отверстия и удалять стружку, иначе инструмент может заклинить.

Глава 3. Техника безопасности при сверлении.

Опасности в работе

1.Ранение рук и глаз отлетающей стружкой при сверлении металла.

2.Ранение рук при плохом закреплении деталей.

Во время работы.

1.Сверло к детали подавайте плавно, без усилий и рывков, и только после того, как шпиндель наберёт полную скорость.

2.Перед сверлением металлической заготовки необходимо накернить центры отверстий.

3. Особое внимание и осторожность проявляйте в конце сверления. При выходе сверла из материала заготовки уменьшите подачу.

4. Во избежания травм в процессе работы на станке:

а) не наклоняйте голову близко к сверлу;

б) не производите работу в рукавицах;

в) не кладите посторонние предметы на станину станка;

г) не смазывайте и не охлаждайте сверло с помощью мокрых тряпок.

Для охлаждения сверла используйте специальную кисточку.

д) не тормозите руками патрон или сверло;

е) не отходите от станка, не выключив его.

5. Перед остановкой станка отведите сверло от детали, после чего

После окончания работы.

1.После остановки вращения сверла удалите стружку с помощью

щетки. Из пазов стола стружку уберите металлическим крючком.

Не сдувайте стружку ртом и не сметайте её руками.

2. Отделите сверло от патрона и сдайте станок учителю.

Исходя из рассмотренной в реферате информации, можно сделать вывод, что сверление металла является одной из самых распространенных слесарных операций. Сверление производят вручную – ручными, электрическими и пневматическими дрелями, а так же на специальных станках. Наиболее быстрей и точнее сверление выполняется на станках. Ручной инструмент используется в тех случаях, когда просверлить отверстия на станке не представляется возможным. Для сверления отверстий используются специальные инструменты – сверла. Сверла бывают разные по конструкции, но наиболее часто используют спиральное сверло.

Список использованных источников

При глубоком сверлении условия работы сверла резко ухудшаются - затрудняется отвод стружки, охлаждение режущей части, уменьшается жесткость сверла.

К глубоким отверстиям (отверстия шпинделей станков, каналы в валах и т.д.) предъявляются обычно высокие требования в отношении чистоты поверхности, прямолинейности оси отверстия, соосности отверстия и наружных поверхностей, отсутствия овальности и конусности на всей длине, точности - в пределах между 2 и 3-м классами.

Для удовлетворения этих требований работу обычно ведут на специальных токарно-сверлильных станках, причем, как правило, вращение получает обрабатываемая заготовка, а сверло - подачу. Иногда заготовка получает вращение, а сверло - вращение и подачу.

Сверла для глубоких отверстий по их назначению делятся на:

- ружейные;

- пушечные;

- шпиндельные.

По конструкции сверла для глубокого сверления делятся на:

- сверла двухстороннего резания;

- сверла одностороннего резания;

- кольцевые (трепанирующие) головки.

Сверла для глубоких отверстий не стандартизованы и изготовляются по ведомственным нормалям.

Сверла двухстороннего резания изготовляются следующих типов:

- спиральные удлиненные с подводом охлаждающей жидкости по каналам;

- спиральные составные с внутренним отводом стружки;

- шпиндельные (пластинчатые) сверла.

Спиральные сверла удлиненные двухстороннего резания с внутренним подводом охлаждающей жидкости имеют по два спиральных отверстия, идущих по всей длине режущей части сверла. Расстояние между этими отверстиями к хвостовой части уменьшается для возможности соединения их с центрально расположенным отверстием хвостовой части. Охлаждающая жидкость подводится через отверстие в торце хвостовой части.

Спиральные сверла двухстороннего резания с внутренним отводом и наружным подводом охлаждающей жидкости - эти сверла обеспечивают большую производительность, чем сверла с внутренним подводом охлаждающей жидкости.

Рис.1 Сверло для глубокого сверления, двухстороннего резания, с центральным отверстием для образования нулевого стержня и уступом 18° для его излома.

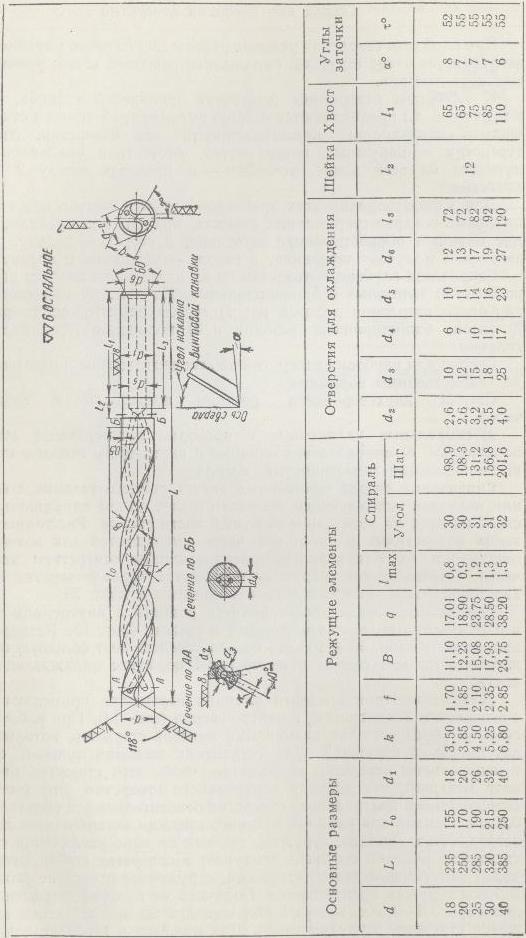

Рис.2 Сверла спиральные для глубокого сверления с отверстиями для внутреннего подвода охлаждающей жидкости.

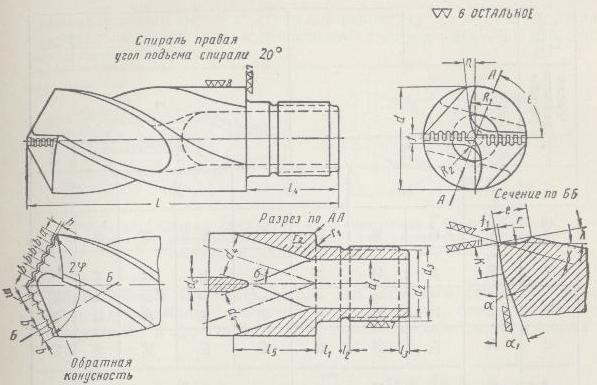

Рис.3 Сверло для глубокого сверления, двухстороннего резания, с внутренним отводом охлаждающей жидкости и стружки.

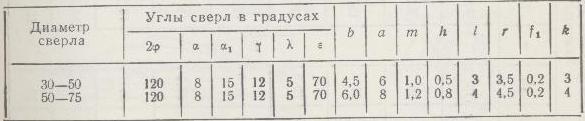

Рис.4 Геометрические параметры сверл двухстороннего резания для глубокого сверления отверстий.

Рис.5 Сверло для глубокого сверления, двухстороннего резания, с центральным отверстием для образования нулевого стержня.

Отверстия диаметром свыше 75 до 100мм целесообразно сверлить кольцевыми (трепанирующими) головками с оставлением центрального стержня, который удаляется после окончания сверления. Рис.1.Сверла для глубокого кольцевого сверления: а - Кольцевая головка; б - головка для глубокого кольцевого сверлени…

Сверла ружейные применяются для сверления стволов ружей и других глубоких отверстий небольшого диаметра. Рис.1.Ружейное сверло с наружным отводом стружки. На Рис.1. показано сверло для отверстий диаметром 3-17мм. Сверло состоит из рабочей части 1 и стебля 2. Рабочая часть представляет собой труб…

Ложечные сверла, или "ложки", применяются для сверления отверстий диаметром 25-100мм в сплошном материале. Ложечные сверла бывают с наружным и с внутренним отводом стружки. Ложка с наружным отводом стружки (Рис.1) имеет стебель 1, к которому под углом 30° прикреплен болтом 2 резец 3. Для направле…

Лопаточные (пушечные) сверла (Рис.1) применяются для рассверливания предварительно просверленных отверстий. Сверло представляет собой стержень, один конец которого срезан и образует переднюю поверхность в виде лопатки с углом Υ=0°, а задняя поверхность заточена под углом α= 10°/20°. Иногда сверло сн…

Шпиндельные (перовые) сверла для глубокого сверления применяются для обработки отверстий гидроцилиндров, отверстий в шпинделях станков и др. Рис.1.Шпиндельное сверло для глубокого сверления. На Рис.1 показано перовое сверло с головкой со спиральными канавками и двумя направляющими ленточками. Ох…

Сверла оснащенные пластинками твердого сплава, по сравнению с обычными сверлами имеют меньшую длину рабочей части, большой диаметр сердцевины и меньший угол наклона винтовой канавки. Рис.1 Спиральное сверло, оснащенное пластинкой твердого сплава. Рис.2 Спиральное сверло, оснащенное твердым …

Сверла спиральные с цилиндрическим хвостовиком. Спиральные сверла с цилиндрическим хвостовиком выпускаются четырех типов: правые длинные по ГОСТу 886-41; правые короткие по ГОСТу 887-43; правые с укороченной рабочей частью по ГОСТу 4010-52; левые для автоматов по ГОСТу 2090-43. Размеры эти…

По конструктивному оформлению режущей части сверла делятся на перовые, сверла с прямыми канавками, сверла спиральные (с винтовыми канавками) для глубокого сверления и центровочные. Перовые сверла. Конструкция перового сверла показана на Рис.1 и значение углов - в таблице 1. Таблица 1.Геометрическ…

Элементы сверл. Элементы сверл показаны на Рис.1, а и б. Та часть поверхности винтовой канавки, которая воспринимает давление сходящей стружки, называется передней поверхностью. Торцовая поверхность зуба сверла называется задней поверхностью и обычно выполняется в виде конической или винтовой пове…

В машиностроении повсеместно применяются детали со значительной длиной и глубокими внутренними отверстиями. Такими деталями являются валы различного функционального назначения, оси, шпиндели. Для получения таких отверстий применяют глубокое сверление отверстий в металле.

Отметим, что в технологии металлообработки глубоким называют сверление, при котором длина отверстия составляет пять и более его диаметров.

Глубокое сверление может выполняться для получения как сквозных, так и глухих отверстий.

Технология глубокого сверления является довольно сложным процессом, поскольку приходится преодолевать одновременно несколько трудностей:

- Во-первых, возникают сложности с отведением от обрабатываемой детали металлической стружки, а также с подачей смазывающе-охлаждающей жидкости.

- Во-вторых, довольно сложно обеспечить подачу и центровку сверлильного инструмента с достаточной точностью.

Для выполнения работ по получению глубоких отверстий применяется специализированный инструмент для сверления отверстий. Одним из типов такого инструмента является пушечное сверло.

Что такое, и для чего предназначено пушечное сверло

Пушечное сверло — это режущий инструмент преимущественно цилиндрической формы с переменным по длине сечением. Оно является инструментом однорезцового вида.

Для отведения отработанной стружки от обрабатываемой детали на поверхности такого сверла имеется выемка с сечением в форме буквы V. Данная проточка выполнена по внешней поверхности сверла.

В общем случае, при помощи пушечного сверла возможно получить отверстия с диаметром в диапазоне от 0,5 миллиметров до 10 сантиметров. Специальное отверстие для подвода смазывающе-охлаждающей жидкости обычно отсутствует. Сверление производят на малой частоте вращения металлообрабатывающего агрегата.

В рабочей части пушечное сверло имеет форму полукруга. Плоская поверхность полукруглого стержня является передней поверхностью сверла. Под прямым углом к оси сверла на торце стержня образуется режущая кромка. Задний торец инструмента имеет плоскую наклонную под углом 10-20 градусов форму.

Для обеспечения более точного направления опорная поверхность пушечного сверла имеет цилиндрическую форму. На опорной поверхности выполняются лыски под 35-40 градусов, а также обратный конус 0,04-0,05 миллиметров на 10 сантиметров длины. Эти мероприятия способствуют уменьшению трения инструмента о внутренние стенки обрабатываемой детали.

Для удаления стружки, образовавшейся в процессе резания, приходится регулярно выводить сверло из детали. Геометрия сверла способствует тяжелым условиям работы инструмента, что уменьшает его долговечность и снижает точность процесса резания.

Отметим, что в современной металлообработке есть более точные и производительные способы получения глубоких отверстий. Обработка детали пушечным сверлом считается устаревшим и малоэффективным методом глубокого сверления.

Виды сверл для глубоко сверления

В сегодняшней технологии металлообработки применяют несколько типов сверл для глубокого сверления деталей.

Рассмотрим основные их типы:

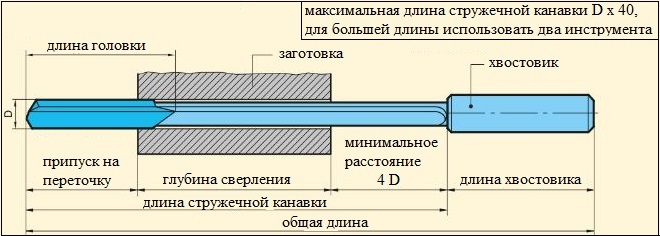

- Пушечные сверла. Характеристики данного типа сверл были рассмотрены выше. В последнее время выпускается инструмент с несколько измененной формой по отношению к традиционной. Это позволяет повысить производительность процесса и качество обрабатываемых деталей. Есть смысл применять пушечные сверла при обработке отверстий небольшого диаметра. Длина отверстий обычно не более 40 диаметров. Точность по IT9, а чистота поверхности составляет 0,09 – 3,5 мкм.

- Ружейное сверло, выполненное как единое целое. Их еще называют монолитные сверла, поскольку они выполнены цельно из твердосплавного материала. Для подвода смазывающе-охлаждающей жидкости внутри сверла имеется специальный проход. Стружка и СОЖ отводятся от детали через наружную винтовую канавку. Их применяют для сверления отверстий до 100 миллиметров. Глубина – до 100хD. Инструмент получил такое название, поскольку раньше его применяли для обработки стволов огнестрельных орудий.

- Ружейное сверло, выполненные по технологии фиксации режущих пластин из твердого сплава методом пайки. Как и другие сверла этого типа обеспечивают высокую точность размеров с минимальным отклонением оси сверления.

- Ружейное сверло, имеющее дополнительные режущие пластины. Такие сверла делают процесс резания более производительным.

- Спиральные сверла с цилиндрическим хвостовиком. Производятся согласно требованиям ГОСТ 886-77. Они имеют удлиненную режущую часть, которая может быть выполнена цельно из быстрорежущей стали либо иметь твердосплавные пластины. Подвод СОЖ может быть как изнутри, так и снаружи. Хвостовик может также иметь цилиндрическую форму.

- Перовые сверла. Их используют для сверления неглубоких отверстий ступенчатой формы.

- Эжекторные сверла. Используют для сверления глубоких отверстий в металлообрабатывающих аппаратах с размещением режущего инструмента в горизонтальной плоскости.

Важные особенности сверления глубоких отверстий

Глубокое сверление отверстий в металле является специфическим процессом металлообработки и требует соответствующего подхода. Эту операцию следует выполнять на специально предназначенных для этого станках для глубокого сверления.

Важной особенностью процесса является точная центровка инструмента и исключение отклонения сверла по оси. Необходимо исключить биение инструмента. Чтобы получить отверстие с точными размерами и качественной поверхностью важно обеспечить место обработки достаточным количеством СОЖ.

Канавки для отвода стружки должны быть гладкими, чтобы обеспечить своевременный отвод стружки из зоны обработки.

Сверление глухих отверстий отличается в сторону усложнения тем, что в процессе работы нужно постоянно контролировать глубину отверстия. Для глубоких отверстий это вызывает некоторую сложность.

Выбор инструмента для глубокого отверстия

В первую очередь инструмент для глубокого резания должен соответствовать агрегату, на котором вы собираетесь производить операции резания. Хвостовик должен соответствовать патрону станка или автомата. Причем сверла для глубокого сверления должны обязательно устанавливаться на специально предназначенные для этих операций агрегаты.

Если при обработке нужно жестко исключить отклонение оси при сохранении высокой точности, лучше использовать цельное твердосплавное ружейное сверло.

Если обрабатываемый материал при обработке распускается на длинную стружку, следует применять инструмент со стружечными канавками с высокой чистотой поверхности. При работе с алюминиевыми сплавами используйте инструмент с одним лезвием и заточкой режущей кромки под 180 градусов.

В остальном следует выбирать инструмент в зависимости от длины и диаметра необходимого отверстия.

Расчёт длины однолезвийного сверла

![расчёт длины сверла для глубокого сверления]()

Основные этапы сверления глубоких отверстий

Сверление глубоких отверстий в металле обычно выполняют в такой последовательности:

- Производится сверление в детали подготовительного отверстия с немного меньшим диаметром с допуском Н8.

- Основной обрабатывающий инструмент запускают на низких оборотах и медленно перемещают к торцу детали.

- Постепенно выводят инструмент на необходимые по технологии обороты и начинают подвод смазывающе-охлаждающей жидкости.

- Производят сверление детали на необходимую глубину. При этом инструмент не уводят из отверстия.

- Если по технологии используется инструмент значительной длины, то первую четверть реза выполняют на сниженной частоте вращения. Остальную часть отверстия вырезают на номинальной частоте вращения.

- При достижении необходимого значения глубины прекращают подачу смазочно-

- охлаждающей жидкости к инструменту.

- Затем сверло быстро отводят из зоны сверления и останавливают работу агрегата.

Данная технология является стандартной и может отличаться в зависимости от применяемого инструмента и металлообрабатывающих аппаратов.

Читайте также: