Реферат системы управления машин

Обновлено: 16.05.2024

Управление машиной заключается в контроле за фактическим состоянием объекта управления (двигательной установки, рабочего оборудования или рабочих органов, тормозов и тд.

Системы управления классифицируют по следующим признакам:

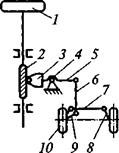

по назначению (управление тормозами, муфтами, двигателями, положением рабочего органа, движителями и т.п.); по способу передачи энергии (механические, электрические, гидравлические, пневматические и комбинированные); по степени автоматизации (неавтоматизированные, полуавтоматические и автоматические). Неавтоматизированные системы иначе называют эрготическими. Эрготические системы управления делятся на системы прямого действия и с элементами автоматики. Простейшими системами прямого действия являются рычажно-механические системы управления. На рис13. приведена схема рычажно-механической рулевой системы управления ходовыми колесами мобильной машины. При повороте рулевого колеса 7 вправо или влево приводимый червяком 2 зубчатый сектор 3 с рычагом 5, поворачиваясь относительно шарнира 4, через тягу 6, поворотные цапфы 8 и 9 и тягу 7, поворачивает управляемые колеса 10. Эта схема обладает высокой надежностью, не требует дополнительного источника энергии для передачи воздействия управляемому объекту, позволяет машинисту быстро адаптироваться к процессу управления, но может быть использована только в легких машинах.

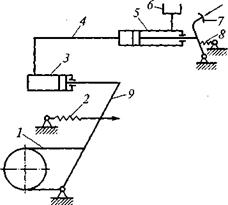

В рычажно-гидравлической системе управления, например, ленточным тормозом (рис.14.) перемещается поршень гидроцилиндра 5, который выталкивает находящуюся в гидроцилиндре рабочую жидкость по трубопроводу 4 и рабочий гидроцилиндр 3. Через поршень и шток последнего приводится рычаг одно плечо которого связано со сбегающим концом ленты 7 тормоза, вследствие чего лента затягивается на шкиве. Для возврата системы в исходное положение служат пружины 2 и 8. Утечки рабочей жидкости через неплотности в гидроцилиндрах восполняются из бачка 6. Такая система позволяет получить достаточное усилие на тормозной ленте при незначительном усилии на педали.

.

Рис.14. Рычажно-гидравлическая система управления ленточным тормозом

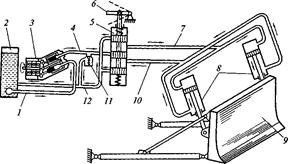

В качестве примера системы управления с гидравлическим усилителем на рис.15. представлена система управления положением отвала бульдозера. Управление сводится к переводу рукоятки гидрораспределителя 5 в одно из положений.

Рис.15. Система управления отвалом бульдозера с гидравлическим

В системах управления машинами средней и большой мощности, когда управляющие усилия становятся значительными, применяют специальные пневматические, гидравлические и электрические усилители, питаемые энергией силовой установки машины. На рис16. представлена принципиальная схема системы с пневмоусилителями для поочередного управления ленточным тормозом и муфтой. В этой системе воздух нагнетается компрессором 7 в ресивер 3, откуда он, в зависимости от положения золотника трехходового крана 4, поступает либо в пневмоцилиндр 5, управляющий через рычаг 7 муфтой, либо в пневмокамеру 8, управляющую через рычаг 9 тормозной лентой.

Системы управления машин

Системы управления предназначены для периодического включения и выключения различных механизмов машины (муфт, фрикционов, тормозов, рулевого управления и др.).

По назначению они могут быть разделены на следующие системы:

а) управления установкой рабочего органа (например, опускание и подъем отвала бульдозера или ковша скрепера, поворот отвала автогрейдера);

б) управления муфтами и тормозами;

в) рулевого управления;

г) управления двигателем.

В зависимости от конструктивного выполнения различают системы управления:

а) механические — редукторные или рычажные;

б) канатно-блочные;

в) гидравлические;

г) пневматические;

д) электрические;

е) комбинированные (гидромеханические, электропневматические и т. п.).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Гидравлические, пневматические и электрические управления могут быть снабжены системами следящего действия.

В навесных и прицепных машинах наибольшее распространение имеют канатно-блочные и гидравлические системы; в самоходных машинах — редукторные и гидравлические. Вттастоящее время в отечественном и зарубежном дорожном машиностроении все более широкое распространение получают гидравлические системы управления.

Передачи в системах управления характеризуются кратковременностью периодов работы и большой частотой включений.

Операции, выполняемые системой управления при включении узлов трансмиссии (муфт, тормозов) и рулевого управления, являются не энергоемкими и практически не влияют на общий баланс мощности. В то же время такие операции как опускание и подъем рабочего органа (отвала бульдозера или ковша скрепера и др.) более энергоемки и к тому же они по времени совпадают с максимальным использованием мощности двигателя при вы: полнении машиной основных технологических процессов. Поэтому возможность совмещения этих операций должна быть проверена по балансу

мощности.

Основными параметрами систем управления рабочими органами являются: величина усилия, развиваемая на рабочем органе, скорость движения рабочего органа, число включений в час, продолжительность работы в течение цикла, к. п. д. системы управления и быстрота срабатывания. Быстрота срабатывания механизма управления характеризуется временем запаздывания включения управляемого механизма.

Правильный выбор основных параметров позволяет определить потребную мощность системы управления, обеспечивающую работоспособность и высокую производительность машины.

В современных машинах мощность, потребляемая системой управления, находится в пределах 5—100 кет; скорость перемещения рабочих органов составляет 0,2—0,6 м/сек; к. п. д. системы находится в пределах 60—80%.

При проектировании систем управления следует учитывать воздействие динамических нагрузок на систему управления

Рис. 27. Схема редукторной системы управления:

1 — двигатель; 2 — механизм реверса; 3 — карданный вал; 4 — редуктор

Рис. 28. Схемы канатно-блочных систем управления; а — с полиспастом; б — с зубчатой передачей

Редукторная система управления с приводом от двигателя применяется на таких землеройно-транспортных машинах, как автогрейдеры и грейдер-элеватор, а в других машинах эта система практически применения не нашла. Кинематическая схема этой системы управления показана на рис. 27. В этих системах применяются червячные, цилиндрические и планетарные редукторы. Наибольшее распространение получили червячные редукторы с самотормозящейся червячной парой. Они обеспечивают фиксацию рабочего органа. При передаче мощности от одного двигателя редукторная система управления выполняется с разветвлением мощности.

Канатно-блочная система управления применяется на скреперах, бульдозерах и на различном навесном тракторном оборудовании (кусторезах, корчевателях и т. п.).

Основными частями этой системы управления являются: лебедка, тормоз, направляющие блоки и канатный полиспаст (рис. 28). Редуцирующим звеном, вместо канатного полиспаста, может служить зубчатый редуктор. Достоинством канатно-блочной системы управления является простота конструкции, а недостатком — громоздкость, низкий к. п. д., а также невозможность принудительного заглубления рабочих органов. В зависимости от числа управляемых частей рабочего органа применяются один, два или три каната. Соответственно и лебедка может иметь один, два или три барабана.

Применяемые в канатно-блочных системах управления лебедки можно классифицировать по следующим признакам:

по расположению лебедки на тракторе — переднее или заднее;

по числу барабанов — одно-, двух-, трехбарабанные;

по расположению оси барабанов по отношению к продольной оси тягача — параллельное (продольное) и перпендикулярное (поперечное) расположение;

по системе включения — ручное, пневматическое.

В настоящее время подавляющее число лебедок землеройно-транспортных машин по отношению к трактору имеет заднее расположение. При поперечном расположении лебедки значительно уменьшается число перегибов канатов и число направляющих блоков.

Составной частью лебедки является муфта включения.

К. п. д. лебедок зависит от конструктивной схемы и качества их изготовления и колеблется в пределах 0,75—0,25.

Гидравлическая система управления применяется в дорожных машинах для воздействия на муфты, фрикционы, тормоза и рулевые устройства. Гидравлические системы управления получают все большее распространение благодаря своим преимуществам по сравнению с канатно-блочной и редукторной системами. К преимуществам относятся: независимость относительного расположения агрегатов; легкость включения и выключения; возможность обеспечения большого передаточного отношения; наличие устройств, предохраняющих систему от перегрузов; возможность сравнительно простого осуществления автоматических следящих устройств.

Недостатком гидросистемы управления является то, что ее работа в некоторой степени зависит от температуры окружающего воздуха; кроме того, отдельные узлы и детали требуют высококачественной технологической обработки и соответствующего обслуживания в эксплуатации. Полный к. п. д. гидросистемы доходит до 0,85—0,92.

Гидравлические системы управления делят на насосные и безнасосные. В насосной системе насос приводится в действие от общего двигателя машины или от отдельного двигателя.

Потребная мощность насосной гидросистемы управления зависит от характера операций, которые она выполняет. Ориентировочно можно принимать мощность гидросистемы для машин непрерывного действия (автогрейдеров, грейдер-элеваторов) равной 5—10% от мощности двигателя, а для машин циклического действия (скреперов, бульдозеров) равной 30—40% от мощности двигателя.

Схема насосной системы гидравлического управления показана на рис. 29. Рабочая жидкость, поступающая из масляного бака, нагнетается насосом через обратный клапан в аккумулятор, одновременно жидкость подводится к золотникам распределителя. После того как давление в аккумуляторе достигает рабочего, автоматически открывается клапан-пилот и жидкость без давления сливается в бак. Этим осуществляется разгрузка насоса и уменьшается его износ.

Рис. 29. Схема насосной системы гидравлического управления

Если клапан-пилот или система его управления выходятизстроя, избыточная жидкость, подаваемая насосом, сливается в бак через предохранительный клапан, включенный параллельно и настроенный на несколько большее давление, чем клапан. При остановке насоса обратный клапан закрывается и система удерживается под давлением, чему способствует наличие аккумулятора. Последний состоит из цилиндра, в котором может перемещаться поршень. При нагнетании рабочей жидкости поршень перемещаясь сжимает пружину, чем не только обеспечивается необходимое давление жидкости при закрытом обратном клапане, но и ее резерв, благодаря чему становится возможной кратковременная работа механизма управления при выключенном насосе. Перемещение поршня в рабочем цилиндре осуществляется рабочей жидкостью при открывании золотника распределителя 6. Жидкость, находящаяся в другой полости цилиндра, вытесняется через распределитель в масляный бак. Фильтр служит для очистки жидкости от посторонних включений. Давление в сети контролируется манометром, установленным за обратным клапаном. В насосных системах управления давление в гидросистеме составляет 30—100 кГ/см2.

Безнасосные системы управления просты по конструкции, отличаются большой надежностью и долговечностью, применяются в основном для маломощных машин и механизмов. Здесь давление в сети создается мускульным усилием оператора, что ограничивает область применения безнасосного гидравлического управления.

Схема безнасосной системы показана на рис. 30. При нажатии на педаль рабочая жидкость, находящаяся в цилиндре-датчике, через трубопровод вытесняется в рабочий цилиндр, поршень которого связан с исполнительным механизмом. Утечки жидкости пополняются из бачка. Обратный клапан предотвращает возврат жидкости из цилиндра обратно в бачок. Безнасосное гидравлическое управление является более быстродействующим, чем рычажное или пневматическое, так как обладает большей жесткостью, чем пневматическое, и кинематика его более проста, чем у рычажного. Время действия составляет 0,15—0,2 сек. В дорожных машнах безнасосное гидравлическое управление часто применяется в сочетании с насосным управлением.

Рабочая жидкость, используемая в безнасосных системах, отличается от рабочей жидкости, применяемой в насосных системах. Эту жидкость иногда называют тормозной жидкостью, она состоит из 50% глицерина и 50% этилового спирта. Рабочая температура тормозной жидкости обычно Не превышает температуры окружающего воздуха, поэтому к ней предъявляются повышенные требования по сравнению с жидкостями насосных систем, рабочая температура которых значительно выше температуры окружающей среды. Основным требованием является незначительное изменение вязкости в зоне температур ±40° С. Изменения вязкости существенно влияют на к. п. д. системы.

Максимальное усилие на рычаге управления не должно превышать 10—12 кГ, а на педали — 25—30 кГ. Пневматическая система управления получает все большее распространение благодаря ряду преимуществ перед гидравлическим. Основными преимуществами пневматического управления является большая плавность включений и возможность аккумулирования энергии. Давление в системе пневматического управления не превышает 7—8 кГ/см2, в то время как в гидроприводе достигает 65—100 кПсм2. Поэтому при пневматическом управлении размеры цилиндров и трубопроводов получаются большими и ввиду этого оно может применяться лишь при небольших усилиях.

Рис. 31. Схема

1 — компрессор; 2 — масло- и влагоочисти-тель; 3 — манометр; 4 — ресивер; 5 — распределитель; 6 — цилиндр; 7 — рабочая камера; 8 — ленточный тормоз

ня

Пневматическая система открывает большие возможности для осуществления автоматизации управления. Особенно легко это достигается при сочетании пневматического управления с дистанционным электрическим.

На практике обычно находят применение комбинации различных систем управления: гидромеханические, гидро-пневмоэлектрические и др. Такие комбинации дают большие возможности для дистанционного управления и для ав/оматизации управления с применением электроники.

Большими достоинствами в отношении широкого диапазона усилий, скоростей и мощности, а также возможности автоматизации отличаются электрические системы управления. Применение электрических систем управления возможно для стационарных машин при наличии электрической сети и для самоходных машин с дизельэлектрической установкой.

Привод рулевого управления. В настоящее время на самоходных пневмоколесных машинах применяются следующие виды привода рулевого механизма: ручной, где используется только мускульная сила водителя; с приводом от двигателя, где обычно используется гидравлическая насосная система; с применением гидравлических и пневматических сервоусилителей.

Схема ручного рулевого управления без усилителей показана на рис. 32. Здесь вращение рулевого колеса (штурвала) передается через червячную пару на вал сошки. Нижний конец сошки перемещает продольную рулевую тягу, которая, воздействуя на рычаг, поворачивает Цапфу левого колеса. Поперечная рулевая тяга обеспечивает одновременный поворот цапфы правого колеса. Рычаги поворотных цапф II, балка передней оси и поперечная рулевая тяга образуют шарнирный четырехзвенный механизм, называемый рулевой трапецией.

Этот тип рулевого управления может применяться только на сравнительно небольших машинах.

При проектировании рулевого управления этого типа кинематическая схема и передаточное число системы выбираются так, чтобы поворот управляемого колеса от нейтрального положения на угол 40—45° соответствовал повороту рулевого колеса на 1,5—2,5 оборота. Это условие обеспечивается при угловом передаточном числе iy = 18н-24. Здесь меньшее значение выбирается для легких машин, а большее — для тяжелых.

Рис. 33. Схема рулевого управления с применением гидравлической насосной системы:

1 — трубопровод, 2 — рычаг, 3 — распределитель, 4 — силовой цилиндр, 5 — насос, 6 — масляный бак, 7 — управляемый валец катка

Рис. 34. Схема рулевого управления с системой следящего действия

Достоинством такой системы является простота конструкции, легкость управления машиной и надежность работы, а недостатком — отсутствие чувствительности при повороте машины. Кроме того, поворот при неработающем двигателе становится практически невозможным.

Рис. 35. Схема рулевого управления с гидроусилителем

В некоторых случаях такой механизм снабжают системой следящего действия. В этих системах углы поворота колес пропорциональны усилию водителя. Примером применения системы следящего действия является рулевой механизм одноосного тягача, используемого для полуприцепных землеройных машин (рис. 34). При повороте рулевого колеса, связанного с червячным редуктором, золотник занимает положение, обеспечивающее подачу масла к той или другой полости цилиндров поворота вертикальной цапфы поворотной оси тягача. Штоки обоих цилиндров при этом одновременно производят вращение поворотной цапфы в одну сторону. При повороте колес тягача на угол, требующий перехода штоков через нейтральные крайние положения 00° и 00”, производится автоматическое переключение золотников рычагами 6, на которые действуют тяги цилиндров. Возврат золотников 5 в исходное положение осуществляется пружинами. Следящее действие системы обеспечивается обратной связью штурвала с поворотной Цапфой.

Получила распространение на мощных тягачах и тяжелых самоходных машинах система рулевого управления с гидро- или пневмоусили-телем.

Усилители должны удовлетворять следующим требованиям:

1) при выходе их из строя управление машиной должно осуществляться обычным способом;

2) необходимо наличие системы следящего действия;

3) запаздывание в срабатывании усилителя должно быть минимальным. Упрощенная схема гидроусилителя показана на рис. 35. При повороте рулевого колеса червяк стремится повернуть сектор червячного колеса и рычаг, который тягой 6 должен осуществить поворот колес. Если сопротивление повороту колес велико и усилие водителя на штурвале оказывается недостаточным, червяк, подобно винту в гайке, будет перемещаться в осевом направлении вместе с золотником распределителя и откроет доступ масла (сжатого воздуха) через трубопровод в цилиндр-усилитель. Поршень переместится в цилиндре и своим штоком через зубчатую рейку и зубчатый сектор, рычаг и тягу повернет колеса, одновременно с этим червячный сектор, воздействуя на червяк, переместит его вместе с золотником распределителя в исходное положение и прекратит движение поршня. При повороте штурвала в противоположную сторону в таком же порядке произойдет обратный поворот колес.

По сравнению с пневматическими гидравлические усилители имеют ряд преимуществ, к числу которых относятся: возможность получения больших давлений, что уменьшает габариты рабочих цилиндров, и большая скорость срабатывания (время запаздывания не превышает 0,02 —0,04 сек).

При определении производительности насоса для гидросистемы усилителя следует учесть, что рабочий цилиндр должен успевать поворачивать колеса быстрее, чем это может сделать водитель. В противном случае при быстрых поворотах система будет работать как ручная, т. е. без помощи усилителя.

Свою историю система управления двигателем ведет от объединенной системы впрыска и зажигания. Современная система управления двигателем объединяет значительно больше систем и устройств. Помимо традиционных систем впрыска и зажигания под управлением электронной системы находятся:

топливная система;

система впуска;

выпускная система;

Файлы: 1 файл

ВЕДЕНИЕ.docx

Системой управления двигателем называется электронная система управления, которая обеспечивает работу двух и более систем двигателя. Система является одним из основных электронных компонентов электрооборудовани я автомобиля.

Свою историю система управления двигателем ведет от объединенной системы впрыска и зажигания. Современная система управления двигателем объединяет значительно больше систем и устройств. Помимо традиционных систем впрыска и зажигания под управлением электронной системы находятся:

- топливная система;

- система впуска;

- выпускная система;

- система охлаждения;

- система рециркуляции отработавших газов;

- система улавливания паров бензина;

- вакуумный усилитель тормозов.

Термином "система управления двигателем" обычно называют систему управления бензиновым двигателем. В дизельном двигателе аналогичная система называется система управления дизелем.

Вся история развития автомобильных бензиновых двигателей связана с попытками решить две основные задачи: подать как можно больше воздуха в цилиндры двигателя и обеспечить его эффективное использование. Первым устройством, используемых в автомобилях для подачи топлива, был фитильный карбюратор. Он представлял собой емкость, заполненную пористым материалом, погруженным одним концом в легко испаряющийся бензин. Другой конец фитиля находился в потоке воздуха, поступающий в двигатель. Управление составом смеси осуществлялось путем разбавления воздуха, насыщенного парами бензина, чистым воздухом и осуществлялось водителем вручную. Следующим шагом в развитии систем подачи топлива стало использование в карбюраторах поплавковой камеры и топливных жиклеров, установленных воздушном диффузоре. И хотя эти карбюраторы были достаточно простыми, к 1915 году они уже имел все атрибуты присущие современным карбюраторам. Естественно, что обеспечить требуемый состав смеси во всем диапазоне условий работы двигателя первые карбюраторы не могли. Развитие конструкции карбюраторов было, прежде всего, направлено HS улучшение соответствия состава смеси, приготовляемой карбюратором, условиям работы двигателя, однако до конца решить эту венным недостатком карбюратора являлось то, что для образования топливоздушной смеси использовалась энергия поступающего в двигатель воздуха, что приводило к уменьшению циклового наполнения и следовательно, к падению максимальной мощности двигателя Решение задачи улучшения соответствия состава смеси условиям работы двигателя и повышения наполнения конструкторы систем питания двигателей стали искать нового пути использования внешних источников энергии для распыления топлива и приготовления топливовоздушной смеси. Так появились механические системы впрыска, использующие для приготовления топливной смеси энергию давления топлива, создаваемую топливным насосом высокого давления. И хотя, в этом случае, удалось достичь значительного увеличения мощности двигателя за счет повышения циклового наполнения проблемы связанные с управлением количеством подаваемого топлива также не были решены.

Решение задачи улучшения соответствия состава смеси условиям работы двигателя и повышения наполнения конструкторы систем питания двигателей стали искать нового пути использования внешних источников энергии для распыления топлива и приготовления топливовоздушной смеси. Так появились механические системы впрыска, использующие для приготовления топливной смеси энергию давления топлива, создаваемую топливным насосом высокого давления. И хотя, в этом случае, удалось достичь значительного увеличения мощности двигателя за счет повышения циклового наполнения проблемы связанные с управлением количеством подаваемого топлива также не был решены.

В последние годы в конструкции автомобиля произошли значительные изменения ввязанные с повсеместным внедрением электроники в устройства управления двигателем и автомобилем в целом. Радикальное решение проблемы управления топливоподачей и зажиганием стало возможно благодаря применению электрически управляемые исполнительных устройств работающих под управлением микропроцессора. И если первые электронные системы управления подачей топлива и зажиганием были электрически управляемым аналогом карбюратора, вакуумного и центробежного регуляторов зажигания, то, в настоящее время они, по сути дела, являются системами управления рабочим процессом двигателя, осуществляющими управление подачей топлива, зажиганием, наполнением цилиндров, рециркуляцией отработавших газов и многими другими параметрами. Это стало возможным благодаря применению микропроцессоров позволяющих реализовать сложные алгоритмы управления, учитывающие большинство факторов, влияющих на рабочий процесс двигателя и осуществить управление ими. Замена механических устройств управления рабочим процессом двигателя электрически управляемыми устройствами не только повысила их надежность но и позволила реализовать управление рабочим процессом двигателя на цикловом уровне.

Тем не менее, для того чтобы полностью реализовать возможности, предоставляемые применением при управлении рабочим процессом двигателя современной электроники, необходимо рассматривать систему управления рабочим процессом двигателя как неотъемлемую часть системы управления автомобилем в целом. Только в этом случае возможно создать систему управления рабочим процессом двигателя, способную удовлетворить все требования, предъявляемые к современному автомобилю.

Системы управления бензиновым двигателем.

Во всех системах без исключения впрыск осуществляется форсункой - инжектором. Форсунка состоит из корпуса, в котором установлены игольчатый клапан, стальной якорь, винтовая пружина и обмотка электромагнита. Количество вспрыскиваемого топлива определяется временем открытия электромагнитного клапана форсунки, поскольку сечение точно калибровано, а давление поддерживается постоянным. Впрыск осуществляется во впускной трубопровод на расстоянии 100-150 мм от впускного клапана. Электронный блок управления обрабатывает информацию о режиме работы двигателя и формирует электронный импульс, определяющий момент и продолжительность впрыска. Основная информация о режиме работы двигателя -частота вращения коленчатого вала двигателя и давление во впускном трубопроводе или расход воздуха (в зависимости от имеющихся датчиков).Все преимущества электронного впрыска обусловлены возможностью корректировать количество впрыскиваемого топлива в зависимости от различных факторов(рис.1)

Рис. 1. Коррекция впрыска топлива:

а - по напряжению питания; б - по температуре охлаждающей жидкости;

в - по температуре воздуха

В большинстве случаев впрыск топлива обеспечивается синхронно: за один оборот коленчатого вала двигателя выполняется один впрыск. Такой впрыск называется синхронным. Время синхронного впрыска включает в себя базовое (основное) время впрыска с учетом коэффициента коррекции и время t на изменение напряжения питания. За базовое время впрыска во впускной трубопровод поступает количество топлива, требуемое для создания теоретически необходимого коэффициента избытка воздуха. Время t впрыска на изменение напряжения питания U обусловлено изменением времени срабатывания электромагнитной форсунки (рис. 1,а).

Корректировать впрыск по изменению производительности топливного электронасоса не следует, так как в системе подачи топлива имеется регулятор давления, поддерживающий постоянное давление впрыска.

Коррекция на время прогрева холодного двигателя в зимнее время необходима с целью увеличения количества впрыскиваемого топлива, коррекция после пуска двигателя осуществляется с целью стабилизации частоты вращения коленчатого вала двигателя непосредственно после пуска. Она прекращается через определенное время после пуска. Коррекция для увеличения приемистости двигателя во время прогрева осуществляется в зависимости от температуры охлаждающей жидкости. Во избежание перегрева двигателя, нейтрализатора и других деталей при движении в режиме максимальной мощности необходимо обогащение горючей смеси. Коррекция с учетом температуры всасываемого воздуха (рис. 1, в) необходима в связи с увеличением заряда воздуха, вызванного повышением его плотности.

Коррекция соотношения воздух - топливо обеспечивается методом обратной связи. Чтобы с помощью трехкомпонентного нейтрализатора одновременно достигнуть высокой степени очистки отработавших газов по компонентам СО, НС и N02, необходима точная регулировка коэффициента избытка воздуха X таким образом, чтобы состав смеси был максимально близок к стехиометрйческому - оптимальному соотношению между массами веществ, вступающих в химическую реакцию. С этой целью с помощью датчика, установленного в выпускной системе (лямбда-зонд), измеряется концентрация кислорода в отработавших газах. Таким образом организуется обратная связь в системе автоматической стабилизации стехиометрического состава горючей смеси. Датчик кислорода не работает, пока его температура низка. Поэтому до окончания прогрева реальное соотношение воздух -топливо определяется ЭБУ без использования датчика кислорода. При работе датчика его сигналы изменяются в зависимости от состава смеси. Подача топлива может прекращаться в двух случаях: при высокой частоте вращения коленчатого вала и в режиме принудительного холостого хода. Частота вращения коленчатого вала ограничивается во избежание преждевременного изнашивания двигателя. Режим принудительного холостого хода при не отключенной подаче топлива приводит к повышенному его расходу. Поэтому при высокой частоте вращения коленчатого вала, включенной передаче и закрытой дроссельной заслонке подача топлива прекращается. Когда частота вращения коленчатого вала двигателя падает ниже заданной, подача топлива возобновляется.

Датчики служат для преобразования неэлектрических показателей в электрические. В системах управления бензиновым двигателем устанавливаются свыше десяти датчиков, которые могут быть объединены в следующие группы: расходомеры воздуха, датчики температуры, угла открытия дроссельной заслонки, угла поворота коленчатого вала и детонации.

Принципиально различаются четыре типа расходомеров:

1. Потенциометр, управляемый поворачивающейся под воздействием воздуха заслонкой;

2. Датчик изменения перепада давления во впускном трубопроводе;

3. Датчик Кармана, измеряющий число вихрей, создаваемых воздушным насосом;

4. Термоанемометрический датчик, реагирующий на изменение сопротивления платиновой проволоки

В датчике 1-го типа воздух, проходящий в двигатель через воздушный фильтр, изменяет угол поворота подвижной заслонки, на которую, кроме скоростного напора воздуха, воздействует тарированная пружина, препятствующая повороту заслонки. При этом расход воздуха V преобразуется в соотношение напряжений Us/Uc плеч потенциометра, который непосредственно соединен с осью заслонки (рис.2,а).

Рис. 2. Характеристики датчиков:

а - расходомера воздуха; б - давления; в - Кармана; г - температуры охлаждающей жидкости

В датчике 2-го типа преобразователем давления служит кремниевый кристалл, на поверхности которого сформирован мостик сопротивлений, ток через который изменяется под действием деформаций (пьезорезистивный эффект), вызванных изменением давления р, Этот ток усиливается и вводится температурная компенсация (рис. 2,6).

Расходомер 3-го типа - датчик Кармана имеет генератор воздушных вихрей - завихритель, установленный в поток потребляемого двигателем воздуха. Число вихрей почти пропорционально расходу всасываемого воздуха. Датчик считает эти вихри и преобразует их в выходные электрические сигналы (импульсы) с резонансной частотой f (рис.2,в).

Основой конструкции датчика 4-го типа является помещенная в поток поступающего в двигатель воздуха платиновая проволока, нагреваемая электрическим током и охлаждаемая воздухом. Сопротивление проволоки изменяется под воздействием температуры пропорционально скорости воздушного потока. Поэтому по измеренной силе тока, протекающего через проволоку, косвенно судят о количестве воздуха, поступающего в двигатель.

Датчики температуры охлаждающей жидкости и воздуха представляют собой полупроводниковый элемент, сопротивление которого резко почти линейно, изменяется(рис.2,г).

Датчик угла открытия дроссельной заслонки представляет собой потенциометр, ползун которого связан с осью заслонки. Характеристика датчика линейная. Датчик кислорода - лямбда-зонд - устанавливается в выпускной системе. Он выдает данные о концентрации кислорода в отработавших газах, реагируя на отклонение от стехиометрического состава горючей смеси, попадающей в цилиндры. Датчик кислорода (рис. 3,а) представляет собой элемент из порошка 3, спеченного в виде пробирки, наружная 1 и внутренняя 4 стороны которой покрыты пористой пластиной. Наружная поверхность элемента подвергается воздействию отработавших газов. В датчике используется сильная зависимость ЭДС твердо тело гальванического элемента из двуокиси циркония или титана от концентрации кислорода. Такая электрохимическая ячейка реагирует на атомы кислорода и создает разность между корпусом 2 и внутренней стороной 4 пробирки до 1 В. Эта разность и служит управляющим сигналом (рис. 3,6), заставляющим электронный модуль изменять подачу топлива в двигатель до тех пор, пока в отработавших газах не останется свободного, т.е. не вступающего в химическую реакцию кислорода. Таким образом автоматически поддерживается стехиометрический состав рабочей смеси во всех диапазонах нагрузок и частоты вращения двигателя.

Рис.3. Устройство (а) и характеристика (б) датчика кислорода:

1 и 4 - соответственно наружная и внутренняя стороны пробирки; 2 - корпус;

3 - порошок; I и II - соответственно высокий и низкий уровни напряжения

Датчик угла поворота коленчатого вала двигателя размещается в корпусе распределителя зажигания и состоит обычно из двух катушек и двух роторов - магнитов. Одна пара катушка-ротор выдает сигнал G угла поворота коленчатого вала, другая - сигнал Ne скорости вращения коленчатого вала двигателя (рис.4). Поскольку распределитель вращается в два раза медленнее, чем коленчатый вал, то ротор датчика скорости имеет два выступа и за каждый оборот подает два импульса. Поэтому число импульсов равно числу оборотов коленчатого вала.

Рис.4. Сигналы датчика скорости (а) и угла поворота коленчатого вала (б)

Датчик угла поворота коленчатого вала имеет 24 выступа и за один оборот подает 24 импульса, т.е. через 15° поворота распределителя и 30° - коленчатого вала.

Датчик детонации - представляет собой пьезоэлемент, установленный в жестком корпусе, частота собственных колебаний которого равна частоте колебаний при детонации. В этот период пьезоэлемент вырабатывает максимум напряжения, так как испытывает максимальные нагрузки (рис.5).

Рис.5. Характеристика датчика

детонации (вертикальная линия обозначает

резонансную частоту)

Если двигатель имеет широкий диапазон детонационных частот f, то применяются датчики детонации нерезонансного типа.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Министерство образования и науки Челябинской области

Государственное бюджетное профессиональное образовательное учреждение

Исследовательская работа на тему

Выполнил: Хужин Руслан

Руководитель: Каракулова т.с.

г. Челябинск 2016

Актуальность работы направлена на изучение системы автоматического управления автомобиля.

Для достижения цели исследования определены следующие задачи:

Изучить комплексную систему управления автомобиля.

Собрать, обработать и систематизировать имеющийся материал.

Стремительное развитие автомобильных электронных систем делает реальной идею беспилотного автомобиля. Многие автопроизводители и другие компании активно работают над созданием системы автоматического управления автомобилем. Задача решается по двум направлениям:

комплексная автоматизация автомобиля;

автоматизация отдельных режимов движения транспортного средства ( парковка, движение в пробках, перемещение по автомагистрали ).

Комплексный подход к созданию беспилотного автомобиля реализуют только две фирмы – могущественный Google и амбициозная российская компания РобоСиВи. В настоящее время разрабатываются и внедряются различные системы автоматической парковки , обеспечивающие параллельную и (или) перпендикулярную парковку автомобиля в автоматическом режиме. Парковочный автопилот имеют в активе BMW, Ford, Mercedes-Benz, Nissan, Opel, Toyota, Volkswagen.

Дальнейшее совершенствование системы адаптивного круиз-контроля позволяет реализовать автоматический режим движения автомобиля в пробках. В данном направлении работают Audi, Ford. Другим направлением является автоматизация движения автомобиля по автомагистрали. Разработки BMW, Cadillac основываются на существующих системах активной безопасности.

2.Система автоматического управления

В настоящее время система автоматического управления от Google реализована на шести опытных автомобилях ToyotaPrius, Lexus RX 450h и Audi TT, которые проехали в беспилотном режиме несколько миллионов километров. Для реализации функций автоматического управления система включает в себя следующие входные устройства: лидар, радары, видеокамера, датчик оценки положения, инерционный датчик движения, GPS приемник.

Лидар сканирует область вокруг автомобиля на расстоянии более 60 м и создает точную трехмерную картину его окружения. Лидар представляет собой вращающийся датчик на крыше автомобиля.

Радары помогают определить точное положение удаленных объектов. На автомобиле установлены четыре радара, три из которых расположены в передней части, а один радар – сзади.

Видеокамера определяет сигналы светофора и позволяет блоку управления распознавать движущиеся объекты, в т.ч. пешеходов и велосипедистов. Видеокамера располагается на лобовом стекле за зеркалом заднего вида .

Датчик оценки положения фиксирует движение автомобиля и помогает определить его точное местоположение на карте. Датчик оценки положения установлен на левом заднем колесе.

Инерционный датчик движения измеряет направление ускорения или замедления, продольный и поперечный крен кузова автомобиля, при его движении. Используется датчик системы курсовой устойчивости.

Сигналы от входных устройств передаются в электронный блок управления, где производится их обработка в соответствии с заложенной программой и формирование управляющих воздействий на исполнительные устройства. В качестве исполнительных устройств используются конструктивные элементы рулевого управления , тормозной системы , системы курсовой устойчивости , системы управления двигателем .

Российский автопилот

Проект по созданию российского автопилота стартовал в начале 2012 года по инициативе компании РобоСиВи. Система включает два основных блока – навигационный комплекс ГЛОНАСС и т.н. комплекс технического зрения. Что входит в комплекс технического зрения компания пока не раскрывает, говориться только о большом количестве датчиков.

В настоящее время производится тестирование системы на малогабаритной модели, в которой реализованы функции прокладки маршрута, трогания с места, маневрирования, торможения при возникновении препятствия ( транспортное средство, люди ). Несмотря на то, что российская компания работы начала значительно позже Google, она имеет все шансы добиться конкурентного преимущества за счет невысокой цены ( предположительно в 50 раз дешевле Google ) и универсальности.

Система TemporaryAutoPilot

В рамках проекта HAVit (HighlyAutomatedVehiclesforIntelligentTransport – Высокоавтоматизированные автомобили для интеллектуального транспорта) в 2011 году была представлена полуавтоматическая система TemporaryAutoPilot, TAP (Временный автопилот). Система позволяет водителю в определенных условиях отдать управление автомобилем под контроль автоматики. По своей сути система является промежуточным этапом на пути к роботизированному автомобилю.

Система TAP объединяет в единое целое уже известные разработки Volkswagen: систему адаптивного круиз-контроля , систему помощи движению по полосе , систему распознавания дорожных знаков . В своей работе система Временного автопилотирования использует стандартные входные устройства перечисленных систем активной безопасности: лидар, радар, видеокамеру, ультразвуковые датчики .

Сигналы от входных устройств передаются в электронный блок управления, который с помощью исполнительных механизмов реализует следующие автоматические функции:

поддержание безопасного расстояния до впереди идущего автомобиля;

остановка и трогание с места;

движение по полосе;

распознавание знаков ограничения скорости и приведение скорости в соответствие с требованиями знака.

Система обеспечивает оптимальную степень автоматизации в зависимости от дорожной ситуации и состояния водителя, тем самым способствует безаварийному движению. Система работает на скорости до 130 км/ч. Система TAP полностью готова для внедрения на серийные автомобили.

Система TrafficJamAssistant

Система TrafficJamAssistant от Audi - первая серийная система автопилота для движения в пробках. Система автоматически поддерживает дистанцию до впереди идущей машины, тормозит, разгоняется, поворачивает, объезжает препятствия и даже уступает дорогу машинам экстренных служб. Конструктивно автопилот для пробок построен на основе адаптивного круиз-контроля и работает на скорости от 0 до 60 км/ч.

Система объединяет рад входных устройств: два радара, широкоугольную видеокамеру и восемь ультразвуковых датчиков. Радары сканируют определенные секторы на расстоянии 250 м. Видеокамера определяет дорожную разметку и различные препятствия. Ультразвуковые датчики контролируют пространство спереди, сзади и сбоку автомобиля. В любой момент работы системы водитель может взять управление автомобилем на себя.

Система TrafficJamAssist

Систему автоматического движения в пробках готовит Ford и планирует ее использование на серийных автомобилях к 2017 году. Система TrafficJamAssist включает радар и камеру, которые отслеживают движение соседних машин. Электронный блок управления выбирает нужную скорость и обеспечивает движение автомобиля в потоке.

Система ConnectedDriveConnect

Компания BMW работает над системой ConnectedDriveConnect (CDC), предназначенной для движения по автомагистрали. Система CDC включает ультразвуковой датчик, камеру, радары и лидар, сигналы от которых обрабатываются в электронном блоке управления. В результате воздействия на исполнительные механизмы различных систем автомобиля, изменяется его скорость и траектория движения. Помимо этого, система не превышает разрешенной на участке скорости, не производит обгон справа, а также возвращает автомобиль в свой ряд после обгона. В общем, в автопилоте реализован алгоритм идеального водителя. По заявлению компании система пока не готова к серийному применению .

Система SuperCruise

Система автоматического управления SuperCruise от Cadillac обеспечивает движение автомобиля по автомагистрали. Она позволяет осуществлять маневрирование, торможение, движение по полосе без участия водителя.

Система построена на ряде готовых решений компании: адаптивном круиз-контроле, системах автоматического экстренного торможения, предупреждения о столкновении, помощи движению по полосе, помощи при перестроении, активного головного света и др.

Текущее положение автомобиля оценивается с помощью входных устройств – радара, ультразвуковых датчиков, камеры и системы GPS. Разработчик отмечает, что эффективность работы системы зависит от внешних факторов – погода, наличие разметки.

9.Система SARTRE

Интересное решение автоматизации движения автомобиля предлагает компания Volvo. Система SafeRoadTrainsfortheEnvironment(SARTRE) позволяет нескольким машинам двигаться по дороге в организованной колонне. Автомобили идут за головной машиной, в качестве которой выбирается грузовой автомобиль с водителем-профессионалом. Автомобили выстраиваются с дистанцией 6 м и полностью повторяют движение ведущего грузовика, что позволяет водителем отдохнуть, покушать, поговорить по телефону.

По желанию каждый из автомобилей в любой момент может покинуть группу. Для создания системы SARTRE используются наработки Volvo в области активной безопасности, в т.ч. адаптивный круиз-контроль. В настоящее время система находится в стадии испытаний.

Читайте также: