Реферат ремонт подшипников качения

Обновлено: 05.07.2024

В любом механизме или машине различают два типа подвижных опор: опоры с трением скольжения и опоры с трением качения.

В первом случае происходит взаимное перемещение и взаимодействие рабочих поверхностей вала и корпуса, чаще всего разделённых вкладышем скольжения и смазочными веществами. Работа опоры происходит при чистом скольжении соприкасающихся деталей.

Содержание

1. Отличие подшипников качения от подшипников скольжения

3

2. Основные типы подшипников качения

5

3. Специальные типы подшипников качения

14

Список литературы. 15

Работа содержит 1 файл

подшипник качения.doc

Федеральное агентство по образованию

Отличие подшипников качения от подшипников скольжения.

В любом механизме или машине различают два типа подвижных опор: опоры с трением скольжения и опоры с трением качения.

В первом случае происходит взаимное перемещение и взаимодействие рабочих поверхностей вала и корпуса, чаще всего разделённых вкладышем скольжения и смазочными веществами. Работа опоры происходит при чистом скольжении соприкасающихся деталей.

Во втором случае между взаимно подвижными поверхностями закладываются тела качения (шарики или ролики) и работа опоры происходит при трении качения. В этом случае вместо вкладышей из бронзы, баббитов пластиков или других материалов в опорах с трением качения устанавливаются шариковые или роликовые стальные подшипники.

В зависимости от характера нагружения вращающихся опор они называются радиальными, если опора воспринимает радиальные нагрузки, упорными, если опора воспринимает только осевые нагрузки, и радиально-упорными или упорно-радиальными подшипниками (в зависимости от того какие преобладают), если опора воспринимает радиальные и осевые нагрузки одновременно.

Каждый тип опоры характеризуется своими размерами, конструкцией, техническими условиями на изготовление, установку и эксплуатацию.

Подшипники качения и подшипники скольжения по-разному сопротивляются движению и так же по-разному определяют изнашивание элементов подвижных опор и поверхностей деталей машин. Тот или другой тип подшипника выбирается исходя из оценки технико-экономических условий эксплуатации машины или конкретных узлов.

Сравнительные характеристики двух типов подшипников.

Преимущества подшипников качения перед подшипниками скольжения сводятся главным образом к значительно меньшему трению при трогании с места и при малых скоростях движения. Кроме того, подшипники качения имеют меньшие осевые размеры, конструктивно просто позволяют компоновать самоустанавливающиеся опоры, не требуют длительной и трудоёмкой индивидуальной подгонки вкладышей и их приработки, особенно в тех случаях, когда речь идёт о цапфах больших диаметров с высокими нагрузками, скоростями вращения, температурами.

При применении подшипников качения облегчается снабжение узлов машин смазкой, обслуживание и уход, обеспечивается сохранность посадочных поверхностей шеек валов и цилиндров, т.е. для абсолютного большинства опор целлюлозно-бумажного оборудования они имеют весьма большие преимущества.

Однако наряду с преимуществами подшипники качения обладают и рядом недостатков.

Так, крупно- и особокрупногабаритные подшипники, которые широко представлены в целлюлозно-бумажном оборудовании, изготовляются мелкими сериями и имеют весьма высокую стоимость. Подшипники качения уступают подшипникам скольжения по радиальным размерам, весу, жёсткости.

Весьма сложным является выбор подшипников качения при сочетании одновременно действующих высоких нагрузок и скоростей вращения. Известно, что увеличение скорости вращения и нагрузки влечёт за собой снижение долговечности (срока службы) подшипника. Если, например, нагрузка увеличивается на 25% против ранее принятой, то долговечность подшипника сокращается вдвое, а если нагрузка увеличивается вдвое, срок службы уменьшается в 10 раз.

Основные типы подшипников качения.

ШАРИКОПОДШИПНИКИ РАДИАЛЬНЫЕ ОДНОРЯДНЫЕ.

Наиболее распространенный тип подшипников качения. Широко применяются в узлах самого различного оборудования, в том числе целлюлозно-бумажного (валики картонных и бумажных машин, электромоторы, насосы редукторы, конвейеры, сортировки и др.). Подшипники предназначены в основном для восприятия радиальных нагрузок, но способны воспринимать также двусторонние осевые нагрузки. Нередко применяются для чисто осевых нагрузок, особенно при больших числах оборотов, когда упорные подшипники не могут быть использованы. Допустимая осевая нагрузка на подшипник не должна превышать 70% от неиспользованной допустимой радиальной нагрузки. При увеличенных радиальных зазорах осевая грузоподъемность подшипника увеличивается, так как в этом случае подшипники приобретают свойства радиально-упорных. Подшипники могут работать с перекосом внутреннего кольца по отношению к наружному не более 15—20°.

Шарикоподшипники однорядные изготовляются со стальными штампованными сепараторами из стали 10) или массивными точеными сепараторами из антифрикционных материалов из текстолита, дюралюминия (Д-1), бронзы (Бр. АЖМЦ), латуни (ЛС 59-1). В последние годы для изготовления массивных сепараторов применяют также полиамидные смолы. Подшипники высокого класса точности с массивными точеными сепараторами (иногда облегченной конструкции), центрируемыми по бортам наружного кольца при эффективных режимах смазки, могут работать на скоростях вращения выше предельных, указанных в каталогах.

Шарикоподшипники радиальные однорядные имеют следующие конструктивные разновидности: с одной защитной шайбой; с двумя защитными шайбами; с канавной на наружном кольце и установочным кольцом; с установочным кольцом и защитной шайбой; с односторонним и двусторонним уплотнением; с канавкой для ввода шариков без сепаратора.

Подшипники с одной защитной шайбой.

Изготовляются только со штампованными сепараторами. Применять их на повышенных скоростях не рекомендуется. Предназначены такие подшипники в основном для работы на консистентных смазках. Защитная металлическая шайба, запрессованная в канавку наружного кольца подшипника, удерживает смазку в подшипнике лишь с одной стороны. С другой стороны смазка, заложенная в подшипник, ограничивается уплотнением, предусмотренным в узле, или крышкой. Образующееся свободное пространство (объем) частично заполняется смазкой, выбранной для конкретных условий работы. Подшипники такой конструкции можно в любое время осмотреть (со стороны уплотнения или крышки) и в процессе работы добавить смазочный материал.

Подшипники с двумя защитными шайбами.

Имеют те же сепараторы и те же скоростные характеристики, что и подшипники с одной защитной шайбой, однако рабочей консистентной смазкой, закладываемой между шайбами, их заполняют при сборке на подшипниковом заводе. Применять такие подшипники весьма выгодно в тех случаях, когда уплотнение нельзя выполнить непосредственно в узле. В этом случае конструкция упрощается и узел в целом меньше весит.

Осматривать внутренние детали подшипника (сепаратор, шарики, беговые дорожки) в период его работы нельзя.

Подшипники с канавкой на наружном кольце.

При помощи разрезного установочного кольца, которое входит в канавку на наружном кольце, подшипник можно зафиксировать в корпусе без упора наружного кольца в опорные заплечики корпуса или направляющие крышек. Однако воспринимать сколько-нибудь значительные осевые нагрузки установочные кольца не могут, поэтому такие подшипники рекомендуется применять главным образом для восприятия радиальных нагрузок. Применение установочных колец упрощает конструкцию, сокращает габариты узлов и позволяет призводить сквозную расточку отверстий корпусов.

Подшипники с односторонним и двусторонним уплотнением.

Наибольшее распространение получили подшипники с двусторонним уплотнением. Уплотнение состоит из резиновой мембраны. Подшипники с таким уплотнением отличаются достаточной герметичностью, поэтому вытекание закладываемой на подшипниковом заводе смазки и попадание в нее посторонних частиц, как правило, исключается. Изготовляются такие подшипники преимущественно с массивными точеными сепараторами из текстолита или бронзы. Несмотря на то, что уплотнение в таких подшипниках контактного типа, они могут работать при повышенной скорости вращения.

Подшипники с односторонним и двусторонним уплотнением применяются в первую очередь в таких узлах, как опоры электродвигателей, где интенсивное выделение щеточной пыли может быстро выводить из строя подшипники других типов.

Подшипники с канавкой для ввода шариков без сепаратора.

Отличаются от подшипников нормальной конструкции тем, что в бортах колец имеются профрезерованные канавки, через которые (когда они поставлены друг против друга) вставляются шарики. Так как шариков в таком подшипнике размещается больше, чем в подшипнике с сепаратором, эти подшипники обладают повышенной грузоподъемностью. Они предназначаются в основном для работы при малых скоростях вращения, вследствие повышенного трения между соприкасающимися телами качения. В узлах, где действуют осевые нагрузки, применять их не рекомендуется, так как под действием осевых сил шарики могут сместиться с оси дорожек качения.

Конструктивной разновидностью этого типа могут быть подшипники с канавкой для вставления шариков и с защитными шайбами.

Перечисленные бессепараторные подшипники с увеличенным количеством шариков могут применяться в сушильных камерах (без смазки), в узлах с качательным движением, в механизмах управления и др.

ШАРИКОВЫЕ РАДИАЛЬНЫЕ ДВУРЯДНЫЕ СФЕРИЧЕСКИЕ ПОДШИПНИКИ.

Широко применяются в общем машиностроении и в целлюлозно-бумажном оборудовании. Подшипник имеет два ряда шариков, однако грузоподъемность его меньше, чем у равногабаритного однорядного.

Предназначаются для восприятия в основном радиальных нагрузок, но способны воспринимать и одновременно действующие осевые нагрузки, которые не должны превышать 20% величины неиспользованной допустимой радиальной нагрузки.

Рабочие поверхности вкладышей коренных и шатунных подшипников в процессе эксплуатации изнашиваются: на них появляются мелкие трещины, риски, задиры, наблюдаются выкрашивание и отслаивание антифрикционного слоя.

К усиленному изнашиванию подшипников приводят некачественная сборка, неправильный выбор антифрикционного сплава, сорта масла и масляных зазоров, нарушение режима смазывания, пуск дизелей без предварительного прокачивания маслом. В местах наибольшего износа во вкладыше просверливают отверстие и с помощью глубиномера измеряют толщину оставшегося слоя. Минимально допустимая толщина слоя баббита зависит от диаметра шеек вала. Если износ подшипника незначителен и не превышает допустимого, ремонт его сводится к зачистке, шабровке и пригонке по валу. При уменьшении толщины баббитового слоя сверх допустимых пределов подшипник перезаливают.

Причинами появления трещин и выкрашивания антифрикционного сплава могут быть: низкое качество антифрикционного сплава, нарушение технологии заливки, некачественная сборка, перегрузка дизеля вследствие увеличения максимального давления сгорания и нагрузки на подшипник.

Антифрикционный сплав от поверхности подшипника отслаивается при нарушениях технологии заливки подшипника, плохой подготовке поверхности перед заливкой, недостаточном нагреве вкладыша подшипника и антифрикционного сплава или перегреве сплава.

При ремонте подшипника, имеющего в баббите сквозные трещины на площади заливки до 15%, поврежденный участок вырубают и на его место наплавляют новый слой или производят перезаливку вкладыша. Глубокие одиночные раковины устраняют выплавкой баббита газовой горелкой до основного металла и наплавлением на его место баббита той же марки. Уменьшение толщины бронзовых подшипников, не залитых баббитом, не должно превышать 50% их первоначальной толщины. При износе подшипника в пределах допустимых значений его ремонтируют наплавкой. В качестве присадочного материала при газовой наплавке или электрода при электронаплавке используют прутки из фосфористой бронзы.

Тонкостенные вкладыши коренных и шатунных подшипников, имеющих значительный износ антифрикционного слоя, а также дефекты на поверхности (трещины, отслаивание баббита), заменяют новыми.

На практике часто возникает необходимость ремонта вкладышей с выкрошенными участками баббита. Если участок повреждений небольшой, в судовых условиях его запаивают, предварительно подогрев место пайки с тыльной стороны вкладыша. Наплавку ведут в нижнем положении вдоль оси вкладыша. Присадочный материал в виде прутков должен быть однородным с основным металлом. В заводских условиях качество заливки проверяют ультразвуковыми дефектоскопами.

Вкладыши подшипников многооборотных дизелей оснащают специально изготовленными лентами из свинцовистой бронзы или заливают свинцовистой бронзой. Дефектные вкладыши таких подшипников в случае необходимости заменяют новыми или растачивают под ремонтный размер.

Ручная и центробежная заливка вкладышей

Подшипники перезаливают в тех случаях, когда износ антифрикционного сплава вызывает недопустимый прогиб коленчатого вала; трещины и выкрошившиеся участки антифрикционного сплава занимают площадь более 45% рабочей поверхности; антифрикционный сплав отстает от поверхности подшипника более чем на 10% площади.

Технологически перезаливка подшипника состоит из трех операций: удаления старого антифрикционного сплава, подготовки подшипника под заливку и заливки. Перед удалением старого слоя баббита подшипник тщательно очищают от загрязнений, масла и других механических наслоений, затем обезжиривают кипячением в 10%-ном растворе каустической соды в течение 10 мин и промывают водой, подогретой до 80—90 °С. Старый баббит удаляют механическим путем, если толщина его не превышает 10 мм, или нагреванием вкладыша с тыльной стороны паяльной лампой (в печи, на горне) до температуры размягчения сплава (240—260 °С). В последнем случае баббит легко отделяется от стенок вкладыша. Затем вкладыши зачищают от остатков баббита металлической щеткой и травят (погружают в зависимости от загрязнения на 1—2 мин в 5%-ный раствор соляной кислоты или на 5—10 мин в 10—15%-ный раствор серной кислоты), промывают горячей водой, протирают насухо или просушивают в сушильном шкафу. Цель травления — удалить с поверхности твердую пленку окислов, препятствующих соединению баббита с материалом вкладыша. Для лужения (защиты от коррозии) поверхности вкладышей используют чистое олово или специально приготовленные оловянисто-свинцовые припои. Лужение выполняют двумя способами. Один из них, применяемый при групповой или массовой заливке подшипников, заключается в погружении подготовленного вкладыша или подшипника в сборе в ванну с припоем. Перед погружением в ванну поверхности вкладышей, не подлежащие лужению, обмазывают пастой, состоящей из 30% мела, 2% столярного клея и 68% воды. При индивидуальной заливке лужение производят вручную натиранием нагретого вкладыша прутком припоя или олова. Чтобы предотвратить окисление, поверхность, подлежащую лужению, покрывают флюсом. В качестве его обычно используют хлористый аммоний (нашатырь) в соединении с хлористым цинком.

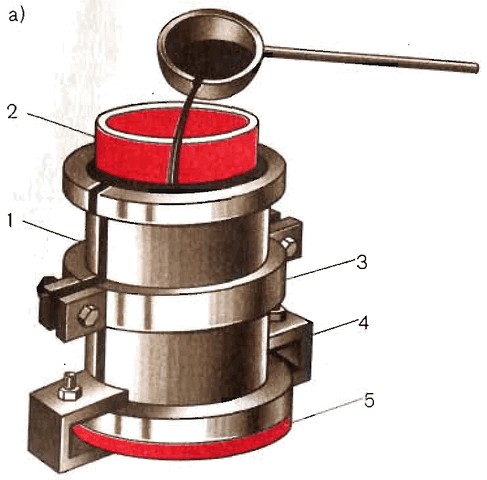

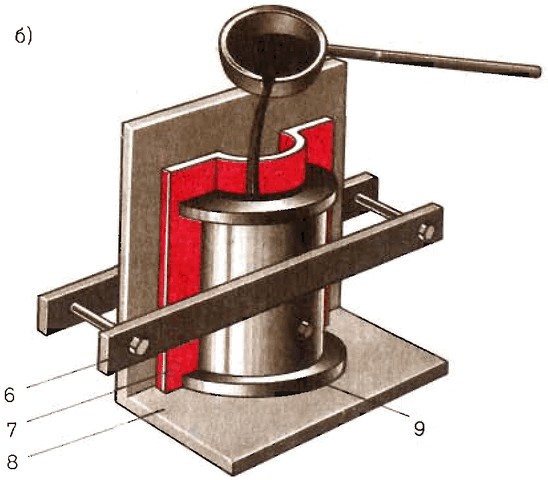

Для заливки подшипника вручную предварительно облуженные вкладыши 1 (рис. 168, а) собирают на асбестовых прокладках, стягивают бугелями 3 и устанавливают на плиту 5. Толщина прокладок в стыках вкладышей с учетом припуска на механическую обработку должна быть 2—5 мм. В собранном подшипнике по центру устанавливают сердечник 2 в. виде пустотелого стального цилиндра. Фланец сердечника и торец подшипника уплотняют асбестовой прокладкой и огнеупорной глиной. Подшипник собирают на плите с помощью струбцин 4, хомутов, стальных угольников и планок 6 (рис. 168, б). Вкладыши 9 больших подшипников заливают раздельно и устанавливают на плите 8, имеющей форму угольника. Полость заливки вкладыша баббитом образует шаблон 7 в виде полуцилиндра с боковыми фланцами. Для свободного удаления сердечника после заливки наружную поверхность его покрывают графитовой мастикой или натирают древесным углем. Чтобы предотвратить утечку расплавленного металла, неплотности замазывают смесью асбеста и огнеупорной глины.

Рис. 168. Приспособления для заливки подшипников вручную

По окончании формовки подшипники подогревают и заливают расплавленным в специальном тигле баббитом. Перед заливкой баббит тщательно перемешивают и очищают верхний слой от шлака и окислов. Заливку следует производить быстро, короткой и непрерывной струей. После заливки для быстрого выхода газов рекомендуется слой баббита проколоть в нескольких местах тонкой луженой иглой. По окончании заливки подшипник, начиная с его нижней части, интенсивно охлаждают струен воздуха или водой.

На судоремонтных предприятиях широко применяют также центробежный способ заливки подшипников. Вкладыши при этом зажимают между двумя дисками, помещенными в сварном кожухе. В быстро вращающиеся на токарном станке или в специальном приспособлении вкладыши через воронку заливают расплавленный баббит. Под действием центробежных сил, возникающих при вращении вкладышей, расплавленный баббит хорошо уплотняется и распределяется равномерным слоем по всей их внутренней поверхности. При ручной заливке наблюдается большой расход баббита, неравномерность его структуры и неодинаковое качество прилегания к поверхности вкладыша. Этих недостатков не имеет центробежная заливка металла, применяемая при групповой и массовой перезаливке подшипников.

Баббит является высококачественным антифрикционным сплавом. К недостаткам баббита относят высокую стоимость, способность размягчаться при нагревании свыше 100 °С и низкую усталостную прочность, в результате которой он растрескивается и выкрашивается, особенно при слое значительной толщины. Поэтому толщина баббитовой заплавки допускается не более 2—3 мм.

Свинцовистая бронза выдерживает более высокие нагрузки, чем баббит, и не теряет механические свойства при нагревании до 200 °С.

Для ремонта тонкостенных вкладышей, заливаемых баббитом или свинцовистой бронзой, необходимо специальное оборудование. Поэтому при наличии дефектов у тонкостенных

вкладышей их заменяют новыми. Изготовление новых вкладышей и заливку их баббитом или свинцовистой бронзой производят только на специализированных ремонтных предприятиях. Такие вкладыши выпускают с несколькими ремонтными размерами по внешнему и внутреннему диаметрам.

Используемая литература: "Судовые энергетические установки" В.А. Сизых

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Подшипник качения ремонт и сборка подшипников качения

Дефекты подшипниковых узлов и способы их устранения:

| Дефект или его признак | Причины | Способ устранения |

|---|---|---|

| Повышенный шум | 1.Повреждение тел качения подшипника | Подшипник заменить. |

| 2. Защемление тел качения вследствие неправильной регулировки | Отрегулировать натяг в подшипниках | |

| 3. Износ посадочных мест на валу и в корпусе | Отремонтировать посадочные места | |

| 4. Отсутствие смазки | Смазать подшипники | |

| Повышенный нагрев | 1. Защемление тел качения из-за чрезмерного натяга в подшипниках | Отрегулировать натяг в подшипниках |

| 2. Недостаток смазочного материала | Добавить смазочный материал | |

| 3. Несоосность посадочных мест на валу и в корпусе | Устранить несоосность | |

| 4. Загрязнение подшипника вследствие выхода из строя уплотнения | Подшипник промыть, уплотнение заменить. При наличии цветов побежалости на кольцах и телах качения подшипник заменить | |

| Выкрошивание рабочих поверхностей колец и тел качения | Усталостность материала | Подшипник заменить |

| Увеличенный радиальный и осевой зазоры в подшипнике | Частичный износ рабочих поверхностей подшипника | Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов — 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения:

| Подвижность вала и корпуса в работе | Класс точности подшипника | Поля допусков вала | Поля допусков отверстия в корпусе |

|---|---|---|---|

| Вал вращается,корпус неподвижен | 5 и 4 | n5, m5, k5, js5 | M6, K6, Js6, H6 |

| 0 и 6 | n6, m6, k6, js6 | M7, K7, Js7, H7, G7, H8, H9 | |

| Вал неподвижен,корпус вращается | 5 и 4 | h5, g5 | N6, M6, K6 |

| 0 и 6 | h5, g5 | P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

3. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов — предельными пробками, индикаторными нутромерами или штихмассами.

4. Во избежание перекоса радиус закругления галтели на валу (при отсутствии кольцевой проточки или выточки) должен быть меньше, чем радиус фаски у подшипника. Величину радиуса галтели проверяют с помощью радиусомера или шаблона.

5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Точность форм посадочных поверхностей под подшипник качения:

| Показатель | Класс точности подшипника | |||

| 0 | 6 | 5 | 4 | |

| Овальность и конусность шейки вала и отверстия в корпусе | 1/2 | 1/4 | ||

| допуска на диаметр посадочной поверхности | ||||

| Овальность и конусность шейки вала для подшипников на закрепительных втулках | 1/4 допуска на диаметр посадочной поверхности вала | |||

| Торцевое биение заплечиков вала, мкм, при диаметре, мм: | ||||

| до 50 | 20 | 10 | 7 | 4 |

| свыше 50 до 120 | 25 | 12 | 8 | 6 |

| свыше 120 до 250 | 30 | 15 | 10 | 8 |

| Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: | ||||

| до 80 | 40 | 20 | 13 | 8 |

| свыше 80 до 120 | 45 | 22 | 15 | 9 |

| свыше 120 до 150 | 50 | 25 | 18 | 10 |

| свыше 150 до 180 | 60 | 30 | 20 | 12 |

| свыше 180 до 250 | 70 | 35 | 23 | 14 |

| свыше 250 до 315 | 80 | 40 | 27 | 16 |

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения:

| Посадочные поверхности | Класс точности подшипника | Номинальные диаметры, мм | |||

| до 80 | от 80 до 500 | ||||

| Параметры шероховатости поверхности, мкм | |||||

| Rz | Ra | Rz | Ra | ||

| Вала | 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6 и 5 | 3,2 | 0,63 | 6,3 | 1,25 | |

| 4 | 1,6 | 0,25 | 3,2 | 0,63 | |

| Отверстия в корпусе | 0 | 6,3 | 1,25 | 10 | 2,50 |

| 6,5 и 4 | 3,2 | 0,63 | 6,3 | 1,25 | |

| Торцов заплечиков вала и отверстия в корпусе | 0 | 10 | 2,50 | 10 | 2,50 |

| 6,5 и 4 | 6,3 | 1,25 | 10 | 2,50 | |

6. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус — к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

Подшипник качения способы крепления подшипника качения на валу

Подшипник качения способы крепления подшипника качения в корпусе

Внешние признаки неисправности подшипника скольжения – чрезмерный нагрев и стуки при работе. Эти явления возникают как следствие:

- заниженного против технических условий зазора между вкладышем и шейкой вала, излишнее трение которых между собой приводит к чрезмерному нагреву и даже оплавлению антифрикционного слоя;

- плохой подгонки (пришабровки) рабочей поверхности вкладыша к шейке вала;

- недостаточно плотной посадки вкладыша в гнезде корпуса подшипника;

- недостаточно прочной связи антифрикционного слоя с телом вкладыша;

- наличия трещин или оплавления антифрикционного слоя, отсутствия в нем масляных холодильников (углублений, заполняемых циркулирующим смазочным маслом);

- увеличения зазора между вкладышем и шейкой вала выше допустимого.

Восстанавливают и регулируют подшипники скольжения обычно во время текущего или капитального ремонта. Если указанные дефекты затрудняют эксплуатацию оборудования, его останавливают и дефекты устраняют в процессе текущего ремонта.

Разборка подшипников.

В зависимости от размеров ее производят вручную или при помощи талей, кранов и т. п. При разборке разъемного подшипника сначала снимают верхнюю крышку его корпуса с верхним вкладышем, затем вал. Детали укладывают на деревянные подкладки и осматривают.

Ремонт вкладышей.

Раковины, небольшое оплавление баббита, отколотые углы и неглубокие трещины на рабочей поверхности вкладышей заделывают пайкой или наплавкой на дефектное место баббита той же марки, что основной слой. Сначала трещины и раковины вкладыша рассверливают до здорового металла, тщательно очищают, промывают в бензине, а затем в 10%-ном растворе каустической соды при температуре 80 – 90°С в течение 10 – 15 минут (погружая вкладыш в ванну или смазывая обрабатываемое место кисточкой, смоченной нагретым раствором). После этого вкладыш промывают в проточной воде и сушат. Газовой горелкой расплавляют баббит на участке, подлежащем ремонту, вводят в пламя баббитовую палочку и заплавляют разделанное место. После того как вкладыш остынет, наплавленный баббит пришабривают.

Если баббитовый слой износился так, что зазоры между валом и вкладышем превышают допустимые нормы, а также при выкрашивании, растрескивании и отставании баббита на большой поверхности и выплавлении баббитового слоя, производят перезаливку вкладышей, предварительно выплавив старый баббит. Для этого вкладыш с тыльной стороны подогревают паяльной лампой до начала плавления баббита в канавках и нижней части вкладыша, а затем легкими ударами молотка по вкладышу или баббитовому слою с торца при помощи оправки удаляют баббит. Вкладыши подшипников, очищенные от грязи стальной щеткой или пескоструйным аппаратом, в течение 2 – 10 мин травят в 10 – 15%-ном растворе серной или соляной кислоты. После травления вкладыши промывают горячей водой, обезжиривают в горячем 10%-ном растворе едкого натра или едкого кали в течение 8 – 15 мин и вновь тщательно промывают водой, нагретой до 100° С.

Затем поверхность подшипника лудят: смачивают флюсом, нагревают до 250 – 300°С, вновь смачивают флюсом, посыпают хлористым аммонием (нашатырем) и натирают палочкой из полуды или посыпают порошкообразной полудой.

В качестве полуды применяют сплав, состоящий из 30 вес. ч. олова и 70 вес. ч. свинца, или припой ПОСС 4 – 6 (для малооловянистых баббитов). Полуду желательно разравнивать льняными очесами. Небольшие вкладыши можно лудить в ванне с расплавленной полудой.

В качестве флюса при лужении применяют насыщенный раствор хлористого цинка, полученный растворением цинковой стружки в крепкой соляной кислоте (плотность 1,18 г/см 3 ). В этот раствор добавляют 5% хлористого аммония (нашатыря).

Верхнюю и нижнюю части вкладышей, покрытые полудой, собирают в форму. При сборке формы нельзя применять деревянные втулки. Неплотности формы замазывают печной глиной. Время сборки должно быть минимальным; необходимо, чтобы к началу заливки баббитом температура подшипника была не менее 250 – 270°С.

Температура расплавленного баббита перед заливкой должна быть 420 – 440°С (баббит Б83), 450 – 470°С (остальные оловянистые баббиты) и 500 – 520°С (баббит БК). Нельзя повышать температуру баббита Б83 выше 450°С, остальных оловянистых баббитов выше 480°С и баббита БК выше 530°С. Температуру расплавленного баббита измеряют термопарой. Признаки перегрева баббита БК – темно-красный цвет поверхности, остальных баббитов – образование окисной пленки на поверхности металла.

Баббит расплавляют в узком глубоком тигле. Во избежание охлаждения расплавленный баббит засыпают древесным углем (диаметр кусочков 5–10 мм) слоем 15 – 30 мм. В процессе плавки в нижний слой баббита вводят для рафинирования хлористый алюминий (при помощи дырчатой ложки). Перед заливкой баббит перемешивают в тигле нагретым железным стержнем. Расплавляют баббит непосредственно перед окончанием сборки формы.

Заливку ведут непрерывной струей, не допуская попадания шлака и нагара в формы. Во время заливки целесообразно уплотнять баббит при помощи раскаленного докрасна железного стержня. Способ ручной заливки вкладышей подшипников постепенно вытесняется более производительной и высококачественной центробежной заливкой. Один из способов центробежной заливки заключается в следующем: втулку вкладыша заполняют мелкими кусками баббита или баббитовой стружкой, закрывают с торцов заглушками и устанавливают в патрон станка. Снаружи втулка охватывается электрическим нагревателем. Включают нагреватель и одновременно приводят во вращение патрон станка. Баббит, расплавляясь во вращающейся втулке, плотно прижимается к ее цилиндрической поверхности. Толщина образующегося баббитового кольца зависит от количества стружки, помещенной во втулку. Изготовленный таким образом вкладыш требует весьма незначительной дополнительной обработки.

В некоторых случаях баббит расплавляют в печи и заливают во вращающуюся втулку через воронку и желоб, которые вводят внутрь вкладыша точно по его оси вращения.

Залитые вкладыши обтачивают на станке и пригоняют к валу при помощи шабровки по краске. Шабровка считается удовлетворительной, если суммарная поверхность пятен при проворачивании вкладыша на шейке вала составляет 25–30% от всей рабочей поверхности вкладыша. Зазор между верхним вкладышем и шейкой вала должен быть равен примерно 0,001 диаметра шейки.

Ремонт вкладышей неразъемных подшипников скольжения аналогичен ремонту подшипников с разъёмным корпусом.

Сборка и регулировка отремонтированных подшипников.

Это процесс очень ответственный, ведь от качества сборки зависит нормальная работа как самих подшипников, так и вращающегося в них вала. При сборке большого разъемного подшипника сначала совмещают его ось с осью вала (рис. 1). Для этого в подшипник вставляют диск 1 диаметр которого равен диаметру шейки вала. На диске рисками отмечают центр. Правильность установки подшипника контролируют по двум отвесам 4, спущенным с осевой струны 2. Оба отвеса и центр подшипника должны находиться на одной линии. В этой работе участвуют наблюдающий и регулировщик, при помощи клиньев они регулируют боковое смещение, а при помощи металлических прокладок под опорную поверхность – вертикальное смещение.

Если вал опирается на три подшипника, необходимо, чтобы центры их находились на одной прямой. Для этого в центрах дисков, вставленных в подшипник, сверлят отверстия диаметром 0,7 – 0,8 мм. Установив и выверив два крайних подшипника, средний передвигают до тех пор, пока свет лампы, помещенной против центра одного из крайних подшипников, будет виден сквозь все три отверстия.

После того как закончена предварительная установка подшипников, вкладыши пришабривают по валу и регулируют зазоры между ними. Зазоры между вкладышем и валом проверяют при помощи щупов различной толщины. При этом должны быть соблюдены следующие условия:

- нельзя устанавливать вкладыши с неплотным прилеганием баббита и трещинами в нем;

- зазор между вкладышем и корпусом подшипника не должен превышать 0,03 – 0,05 мм;

- вал должен соприкасаться с нижним вкладышем по дуге окружности, равной 60 – 70°, а площадь касания должна составлять 60 – 70% рабочей площади.

Необходимый зазор между валом и верхним вкладышем достигается установкой металлических прокладок в разъеме между вкладышами. Прокладок должно быть не более четырех: две вырезают (вырубают) из листового железа, а две из фольги. Проверяют зазор, обжимая кусок свинцовой проволоки, и затем замеряют его. Высоту прокладок определяют по формуле:

где h – требуемая высота прокладок; h1 и h2 – толщины установленных прокладок; b – толщина свинцового отпечатка; d – требуемый верхний зазор.

Процесс подгонки при установке прокладок должен сопровождаться периодической проверкой горизонтальности вала и равенства боковых зазоров между валом и вкладышем.

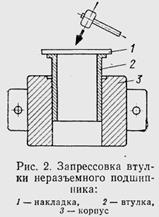

При сборке неразъемного подшипника отремонтированный вкладыш запрессовывают в корпус на прессе или вручную легкими ударами молотка по накладке 1 (рис. 2), уложенной на вкладыш. Перед запрессовкой корпус 3 неразъемного подшипника нагревают до 80 – 100°С. Если после запрессовки внутренний диаметр вкладыша уменьшился настолько, что не обеспечивается требуемый зазор между втулкой 2 и валом, втулку необходимо расшабрить. При небольшом диаметре втулки ее можно откалибровать многократным проталкиванием (прогонкой) полированного пуансона – оправки или шара соответствующего диаметра. Этот метод обеспечивает высокую точность сборки и благодаря уплотнению внутреннего слоя вкладыша увеличивает срок его службы.

Правильность посадки неразъемного подшипника на шейки вала проверяют щупом. Зазоры (верхние и нижние) между шейкой вала и втулкой должны соответствовать техническим условиям, боковые зазоры должны быть равны между собой. Правильно установленным считают подшипник, в котором щуп толщиной 0,05 мм не проходит в нижние зазоры. Если эти условия не выполнены, корпус подшипника разворачивают и регулируют верхний и нижний зазоры установкой прокладок под опорную плоскость корпуса подшипника.

В слое баббита отрегулированного подшипника сверлят отверстие для подачи смазки и вырубают несколько канавок для ее распределения (отверстие в баббите должно совпадать со смазочным каналом в корпусе; канавки располагают равномерно по окружности вкладыша).

Перед пуском подшипник тщательно промывают керосином, насухо протирают и заполняют свежим маслом в соответствии с техническими условиями.

Подшипники качения

Подшипник качения считается изношенным, если при осмотре обнаружены следующие дефекты: подработка и задиры на беговых дорожках и телах качения, подработка и повреждения мест посадки подшипника в корпусе или на валу, увеличенные зазоры .между телами качения и обоймами.

На химических предприятиях изношенные подшипники качения не ремонтируют, а заменяют новыми.

Подшипники качения, подлежащие замене, снимают с вала при помощи винтовых, гидравлических и других съемников (рис. 3). При этом надо следить за тем, чтобы не повредить вал и внутреннюю поверхность гнезда в корпусе.

Монтаж подшипников качения ведут в такой последовательности. С подшипника смывают консистентную заводскую смазку смесью бензина и 60%-ного минерального масла. Затем подшипник просушивают и осматривают. Детали подшипника должны вращаться без стука. Подшипники, детали которых имеют цвета побежалости, трещины, забоины, царапины, монтировать нельзя.

После осмотра подшипник обычно нагревают в масляной ванне до 100 – 150°С. Затем внутреннее кольцо насаживают на вал при помощи молотка, медной выколотки или монтажной трубы. Чтобы не произошло перекоса и заклинивания подшипника, выколотку равномерно перемещают по окружности после каждого удара.

На рис. 4 изображено приспособление для одновременной посадки подшипника в корпус и на вал. После сборки и выверки подшипника в канавку его крышки укладывают войлочные или фетровые уплотнительные кольца.

Для смазки подшипников качения применяют жидкие минеральные масла, кальциевые и натриевые консистентные смазки (солидолы, ассогмин, консталин).

РЕМОНТ ВАЛОВ

Валы и оси, применяемые в оборудовании химических и нефтеперерабатывающих заводов, характеризуются большим разнообразием форм, размеров и материалов, из которых они изготовлены.

Большим разнообразием отличаются и детали, насаживаемые на вал. Они, в свою очередь, закрепляются на нем при помощи шпонок и шлицев. Ограничивают перемещение детали вдоль оси уступы (заплечики), для этой же цели используют стопорные кольца и конические участки вала.

У всех заплечиков и уступов должны быть плавные сопряжения с цилиндрической поверхностью вала; прочность последнего при знакопеременной нагрузке тем выше, чем больше радиус сопряжения.

Валы подвержены значительным тепловым деформациям, поэтому они должны фиксироваться в осевом направлении только в одном месте – там, где осевое смещение деталей недопустимо.

Валы и оси в зависимости от нагрузки и условий эксплуатации изготавливают из углеродистых сталей различных марок: 30, 40, особенно часто – 45, а также сталей марок Ст. 3, Ст. 4, Ст. 5 и легированных сталей. Для повышения износоустойчивости рабочие шейки валов подвергают поверхностной закалке, цементации, азотированию.

В процессе работы на валы действуют значительные динамические нагрузки (например, периодические толчки шатуна поршневого насоса, воспринимаемые коленчатым валом). Вследствие этого, а также из-за неправильной установки в подшипниках, пороков в металле, дефектов при изготовлении, вал может получить повреждение и даже сломаться. Перед ремонтом надо обязательно выяснить причины повреждения вала.

Наиболее часто встречающиеся неисправности вала следующие: дефекты поверхности (раковины, выбоины, трещины, риски и задиры), овальность и конусность на коренных и мотылевых шейках, превышающие допуски, биение[1] отдельных шеек, а также прогиб вала.

Ремонт поверхности.Раковины и глубокие выбоины исправляют, наплавляя металл (близкий по составу к основному) на дефектное место. Затем обрабатывают шейку вала на станке или вручную. Правильность обработки контролируют по шаблону.

Эффективный способ ремонта поверхности шеек вала – металлизация. Сущность ее заключается в нанесении расплавленного, тонко распыленного металла, соответствующего по своему составу металлу восстанавливаемого изделия, на его поверхность. Расплавлять металл (проволоку) можно на электродуговых металлизаторах или при помощи газовых горелок. Капли металла подхватываются струей горящего газа, и, с силой ударяясь о восстанавливаемую поверхность, прилипают к ней.

Перед металлизацией шейку вала необходимо проточить, чтобы устранить овальность, конусность и бочкообразность, придать ей шероховатость и тщательно очистить от следов загрязнения и жира.

Металлизованный слой довольно хрупок и для тяжело нагруженных валов металлизация не применяется. При небольших износах поверхность вала может быть восстановлена электролитическим хромированием.

Чтобы устранить мелкие трещины, участок поврежденного металла вырубают и заваривают. Образовавшийся слой опиливают и шлифуют. При наличии глубоких трещин вал заменяют.

Ремонт поломанного вала проводится при помощи газовой, электрической или кузнечной сварки. После предварительной обработки торцовых поверхностей соединяемых частей, одну часть вала (надставку) вращают с частотой 500 – 800 об/мин и прижимается к неподвижной части вала. Вал и надставка нагреваются до белого каления. В момент появления искр горящего углерода вращение прекращают. После остывания образовавшееся утолщение протачивают.

При прогибе крупных валов их правят термическими методами (при небольших прогибах); термомеханическим методом с применением общего или местного отжига до и после механической правки.

Тонкие валы правят в центрах токарного станка или специального приспособления с помощью винтового нажима.

Правка вала в горячем состоянии, как правило, проводится в два этапа:

1) прогрев и нагружение вала;

2) выдержка в нагретом и нагруженном состоянии (1 – 3 часа)

Напряжения, возникающие при данном методе, всегда ниже предела текучести, поэтому опасных внутренних напряжений не возникает, а после правки остаточные напряжения отсутствуют, что обеспечивает стабильность формы вала.

Правка вала в холодном состоянии осуществляется приложением силы в месте максимального прогиба, таким образом, чтобы прогиб вала в обратном направлении превышал в 5-8 раз величину первоначального прогиба. Цикл нагружения повторяется 3 – 5 раз до устранения прогиба.

Читайте также: