Реферат природные и искусственные газы

Обновлено: 03.07.2024

В годы, предшествующие развитию промышленности природных газов, широкое применение находил светильный или городской газ, получаемый в результате сухой перегонки (без доступа воздуха) твердого топлива, в частности каменного угля с высоким содержанием летучих или горючих сланцев. Производство таких газов было сосредоточено на специальных газовых заводах. Область применения - в основном бытовые нужды: газовые плиты и водонагреватели.

В настоящее время выработка таких газов, в связи с развитием промышленности природных газов, незначительна.

В больших количествах аналогичные искусственные газы получаются на современных коксохимических заводах в качестве побочного продукта при производстве металлургического кокса из коксующихся каменных углей или в специальных установках полукоксования (низкотемпературного коксования).

Искусственные газы процесса полукоксования (полукоксовый газ) содержит в своем составе различные углеводороды, водород, окись углерода и балласт: двуокись углерода, азот и водяные пары. Значительная часть углеводородов при обычных температурах окружающей среды конденсируется в виде смол, бензола, газового бензина, которые улавливаются, так как представляют собой ценное сырье для химической промышленности. Искусственные газы после улавливания конденсирующихся продуктов и очистки находит применение в качестве топлива. Теплота сгорания полукоксового газа 20,0-30,0 Mдж/м 3 .

Коксовый газ является попутным продуктом производства кокса. Выплавка чугуна требует большого количества металлургического кокса, для получения которого осуществляется процесс высокотемпературного коксования в специальных печах. Процесс сухой перегонки специальных коксующихся углей при температуре 1000-1200° С протекает с выделением значительного количества газа, состоящего из метана, водорода, окиси углерода и балласта.

После улавливания в специальной аппаратуре компонентов ценных для химической промышленности, коксовый газ используется как топливо для промышленных печей и котельных установок. Теплота сгорания коксового газа 15-20 Мдж/м 3 , плотность - 0,45-0,50 кг/м 3 .

Доменный газ выделяется при выплавке чугуна в доменных печах, когда в результате термического воздействия дутья на кокс протекает процесс его газификации, близкий по своим показателям к процессу в специальных газогенераторных установках. Этот доменный, или как его иногда называют колошниковый, искусственные газы состоят из окиси углерода, углекислого газа, азота и очень небольшого количества водорода, углеводородных соединений, водяного пара и кислорода.

Теплота сгорания его лежит в пределах 3,5-4,0 Мдж/м 3 , плотность близка к плотности воздуха или несколько ниже. Количество выделяемого газа колеблется в пределах 3500-4500 м 3 на тонну выплавляемого чугуна.

В связи с низкой теплотой сгорания этот газ неэкономично транспортировать на большие расстояния, поэтому он используется в пределах металлургического комбината: в котельных, на отопление коксовых и нагревательных печей.

Искусственные газы подземной газификации угля получается в результате осуществления генераторного процесса непосредственно в угольном пласте. Подземная газификация угля, впервые осуществленная в нашей стране, выгодно отличается от газификации топлива в специальных газогенераторных установках относительной простотой оборудования и возможностью использовать маломощные и крутопадающие угольные пласты.

Однако управление ходом процесса газификации топлива, протекающего в условиях естественного залегания пласта, является более трудным, чем управление процессом в обычных газогенераторах. В связи с этим качество газа подземной газификации угля обычно несколько ниже, чем генераторного, хотя по мере совершенствования техники оно непрерывно повышается.

Теплота сгорания газа подземной газификации лежит в пределах от 3,5 до 4,5 Мдж/м 3 . Плотность и состав примерно такие же, как и у доменного газа.

Следует заметить, что подземной газификации может подвергаться не только каменный уголь, но также бурый уголь и сланцы, хотя при газификации сланцев возникают дополнительные трудности.

Генераторный газ - результат генераторного процесса, осуществляемого в специальных аппаратах - газогенераторах. Этот процесс представляет собой термическую переработку твердого топлива в присутствии окислителя (свободного или связанного кислорода) с переводом всей горючей части топлива в газ.

До последних лет наиболее распространены были газогенераторные установки, работающие при атмосферном давлении с подачей в них воздуха с некоторым количеством водяного пара. В таких газогенераторах получается так называемый смешанный генераторный газ с теплотой сгорания от 4,5 до 6,5 Мдж/м 3 . Основными горючими компонентами этого газа являются окись углерода и водород при небольшом содержании углеводородных соединений. Негорючая часть (балласт) состоит из азота, углекислого газа и водяных паров.

Газ, получаемый из топлив с большим выходом летучих (бурый уголь, древесина, торф, сланцы), содержит значительное количество смол.

В последние годы получила распространение газификация топлива под давлением 10-25 бар на парокислородном дутье. Такой метод газификации приводит к увеличению количества углеводородных соединений в газе, а за счет этого - к увеличению теплоты сгорания (до 15,0-17,0 Мдж/м 3 ) и плотности газа. Повышенная теплота сгорания и наличие избыточного давления позволяют с выгодой транспортировать зтот газ на умеренные расстояния (100-120 км).

Рассмотренные генераторные искусственные газы (кроме доменного, являющегося отходом производства) относительно дороги и не могут конкурировать с природными. Применение их оправдывается только в районах, которым нельзя подать природный газ.

Водяной газ также относится к генераторным газам. Он получается в результате воздействия водяных паров на раскаленный кокс. Реакция образования водяного газа сопровождается большими затратами тепла, подвод которого осуществляется за счет периодической продувки горящего топлива воздухом, что приводит к интенсивному разогреву слоя до 1100-1200° С. После этого при продувке раскаленного слоя водяным паром образуется водяной газ, горючая часть которого состоит из водорода и окиси углерода, а балластом являются углекислый газ и водяные пары при незначительном содержании других компонентов. Теплота сгорания газа колеблется в пределах 8,5-12,0 Мдж/м 3 , плотность около 0,7 кг/м 3 .

Так как получение этого газа значительно сложнее и дороже, чем получение других горючих газов, и осуществляется с относительно низким к. п. д., то газ не находит применения в качестве промышленного топлива. Используется он как химическое сырье с высоким содержанием водорода или как топливный газ для некоторых специальных технологических аппаратов.

Крекинг-газ - побочный продукт крекинга жидкого топлива. Процесс крекинга сопровождается интенсивным расщеплением углеводородных молекул, входящих в состав этого топлива. В результате этого расщепления наряду с молекулами, образующими жидкие горючие с самыми различными плотностями (бензин, лигроин, керосин, масла), значительная часть молекул образует газовую смесь, состоящую из углеводородов и балластных газов. Количество таких газов в зависимости от технологического процесса переработки и свойств сырья лежит в пределах от 40 до 250 м 3 на тонну исходного топлива. Теплота сгорания крекинг- газа 60,0-80,0 Мдж/м 3 .

При переработке нефти, содержащей сернистые соединения, в крекинг-газе имеется значительное количество сернистых соединений, в частности сероводорода. Крекинг-газ представляет собой ценное химическое сырье, а также хорошее топливо для промышленных печей и котельных установок.

Кроме широко распространенного жидкофазного крекинга в промышленности находят применение и другие процессы термической переработки жидких топлив. Одним из таких процессов является парофазный крекинг - пиролиз, в результате которого имеет место выход больших количеств углеводородных газов с теплотой сгорания 45,0-47,0 Мдж/м 3 .

div' data-cycle-timeout='0' data-cycle-fx='carousel' data-cycle-carousel-visible='8' data-cycle-carousel-fluid=true data-allow-wrap='false' data-cycle-log='false' >

Рост добычи газа, особенно на газоконденсатных месторождениях, вызывает развитие переработки газовых конденсатов, количество которых уже велико и продолжает возрастать с каждым днем.

Увеличение добычи природного газа принципиально изменит топливный баланс страны и улучшит экономические показатели развития экономики. В настоящее время совершенствуются технологии переработки природных газов.

1. Общая характеристика углеводородных газов

Углеводородные газы делятся на природные (естественные) и искусственные. К природным относятся так называемые "сухие" природные газы, попутные нефтяные и газы конденсатных месторождений.

К природным (попутным) газам могут быть отнесены также газы стабилизации нефти. Природные газы, их компоненты либо отдельные фракции используются в качестве топлива и химического сырья.

Любые смеси углеводородных газов могут быть сожжены в газогорелочных устройствах топок, печей и технологических агрегатов, в цилиндрах и камерах сгорания поршневых и турбинных двигателей внутреннего сгорания.

Однако перед сжиганием природные (и искусственные) углеводородные газы практически всегда подвергают разделению для:

а) выделения некоторых наиболее ценных компонентов;

б) удаления вредных либо балластных компонентов, затрудняющих транспортирование газов или ухудшающих процесс сгорания;

в) обеспечения оптимального транспортирования двух основных групп компонентов природных газов: тяжелых углеводородов в жидком и легких в газообразном видах.

"Сухие" природные газы почти целиком состоят из метана и содержат небольшие количества углеводородов С2 -С4 , азота, углекислоты и сероводорода. В месте добычи они всегда насыщены влагой.

Сероводород может вызвать коррозию магистрального газопровода при транспортировании газа, а продукты сгорания сероводорода - коррозию технологического оборудования, в котором сжигается газ.

Газы, содержащие H2 S, не допускаются к использованию в бытовых приборах, так как продукты сгорания их вредны для человеческого организма.

Влага с предельными углеводородами до С4 при определенных (обычных для магистральных газопроводов) значениях концентраций, температур и давлений образует комплексные соединения - гидраты углеводородов вида Сn Н2 n+2 т Н2 О.

Гидраты, являющиеся твердыми ледообразными телами, иногда полностью заполняют проходные сечения трубопроводов.

Для транспортирования газа нежелательно присутствие больших концентраций балластных примесей - азота и углекислоты.

Поэтому "сухие" (метанистые) природные газы на головных сооружениях магистральных газопроводов подвергаются предварительному разделению - осушке, очистке от сероводорода и углекислоты, а иногда и от азота.

Газы газоконденсатных месторождений в условиях пласта (давление 100-500 am, температура 30-80° С) содержат иногда значительные количества углеводородов С 5 -С10 .

При выходе газа на поверхность земли и снижении давления до обычных в магистральных газопроводах значений (50-60 am) имеет место понижение температуры за счет эффекта Джоуля-Томпсона на 30-50° С; при этом в результате так называемой "ретроградной конденсации" происходит выделение из газовой фазы тяжелых компонентов С5 -С10 .

В условиях относительно высоких давлений и низких температур в этих тяжелых компонентах растворяются легкие углеводороды C1 -С4 .

Образующаяся при этом жидкость (конденсат), содержащая всю гамму углеводородов C1 - С10 и богатая тяжелыми компонентами, иногда заливает целые участки магистрального газопровода, мешая его нормальной эксплуатации.

Разделение газов газоконденсатных месторождений с целью удаления тяжелых компонентов (одновременно удаляется влага) называется сепарацией.

Попутные нефтяные газы выделяются из нефти при давлениях 1-6 am ( а иногда и под вакуумом). Для транспортирования на дальние расстояния их приходится сжимать до давлений 50-60 ат.

При изотермическом сжатии таких газов из них выделяются в виде конденсата компоненты С3 -С8 . Выделение этих компонентов необходимо по следующим соображениям:

1) углеводороды C3 -С8 могут быть использованы после несложной переработки как моторное топливо;

углеводороды С3 -С4 ("сжиженные углеводородные газы") широко используются как химическое сырье и для газоснабжения пунктов, удаленных от линий газопроводов;

для обеспечения возможности транспортирования по магистральным газопроводам углеводородов С1 -С2 необходимо значительно уменьшить концентрацию углеводородов С3 -С4 и практически полностью удалить углеводороды С5 -С8 .

Извлечение из попутных газов углеводородов С3 -С8 и разделение их на фракции (либо индивидуальные компоненты) производится на газобензиновых заводах (ГБЗ). Иногда попутные нефтяные газы (при работе скважин под вакуумом) содержат значительные количества воздуха.

В этом случае оказывается целесообразным выделение из газа его балластных компонентов, в особенности если газ предназначается для транспортирования по магистральным газопроводам.

Как видно из изложенного, для использования природных и искусственных газов в качестве топлива (с транспортированием их по магистральным газопроводам) в большинстве случаев необходимо их предварительно разделять.

Разделение, имеющее целью удаление компонентов, концентрации которых в исходном газе невелики, называется очисткой, а по отношению к воде - осушкой.

Показатели, которым должны удовлетворять газы, транспортируемые по магистральным газопроводам, представлены в табл.1.

Использование углеводородных газов как химического сырья в большинстве случаев требует выделения из смесей не фракций, а индивидуальных углеводородов иногда очень высокой степени чистоты.

Это объясняется тем, что управлять химическими реакциями воздействием температур, давлений и времен контакта легче, если в качестве сырья использовать только одно исходное вещество достаточной степени чистоты.

Наиболее часто как химическое сырье используются следующие компоненты природных газов: метан, этан, пропан и н -бутан; парафины: изобутан и изопентан; углеводороды С9 -С12 из конденсатов, сероводород и гелий.

Метан является исходным сырьем в производстве хлор - и фтор-производных, используемых для получения многих полимерных материалов. Этан является одним из лучших видов сырья для производства этилена, а также используется в производстве хлорпроизводных.

Применение этана или его смесей с метаном перспективно в производстве ацетилена. Пропан широко используется для получения этилена, этилена и пропилена, этилена и ацетилена методом пиролиза. н -Бутан является исходным сырьем для производства бутадиена и бутилена.

Изобутан применяется в производстве изобутилена и для хлорирования, сульфирования и др.; изобутилен полимеризуется в синтетический каучук - полиизобутилен, а также используется вместе с изобутаном в производстве изооктана - высокооктановой добавки к моторным топливам.

Изопентан служит добавкой к авиабензинам, так как он является высокооктановым топливом с высокими пусковыми характеристиками.

Кроме того, изопентан используется в производстве изопрена - сырья для получения полиизопренового каучука, амиловых спиртов, хлор - и сульфопроизводных. Все парафины изостроения легко алкилируются. Конденсаты газоконденсатных месторождений содержат фракции с температурами кипения до 300° С. Фракции до 200° С используются как растворители и моторное топливо, а фракции 200 - 300° С могут быть использованы в производстве моющих средств сульфохлорированием.

Показатели, которым должны удовлетворять газы, транспортируемые по магистральным трубопроводам

Общепринятой схемы разделения углеводородных газов нет и не может быть.

В каждом индивидуальном случае в зависимости от состава исходного газа, степени извлечения и чистоты целевых компонентов, производительности установки и многих других факторов на основании технико-экономического анализа может быть выбрана оптимальная схема разделения.

Отдельные процессы в установках разделения углеводородных газов, а также отдельные аппараты этих установок рассчитывают методами последовательного приближения. Такие расчеты могут быть произведены только на вычислительных машинах. [1, с.10]

2. Сепарация газа (низкотемпературная сепарация)

При добыче нефти и газа вместе с этими продуктами на дневную поверхность извлекается целая гамма углеводородов. Среди последних имеются легко меняющие свое фазовое состояние. К таким углеводородам метанового ряда можно отнести углеводороды от С3 до С6 .

Эта группа углеводородов при сравнительно небольших изменениях давлений и температур легко переходит из жидкого состояния в газообразное и наоборот.

Нестабильность указанных выше углеводородов вызывает в работе промыслов и газопроводов серьезные осложнения, так как в трубопроводах они могут сконденсироваться и образовать пробки.

Эти углеводороды, испаряясь в хранилищах, уносят с собой и более тяжелые фракции, вызывая потери и загазовывая территорию. Между тем углеводороды от С3 до С5 (и их изомеры) представляют для нефтехимической промышленности особую ценность.

Как известно, на нефтяных и газовых промыслах нефть от газа и газ от конденсата отделяют в сепараторах (трапах).

Сепарация газа и жидкости - важнейшая промысловая операция. По существу она является первой стадией подготовки газа к транспортировке.

Сепаратор должен включать следующие секции и оборудование:

главную сепарационную секцию для удаления капель жидкости из газа, высота которой должна быть достаточна для осаждения мельчайших капель жидкости под действием силы тяжести;

емкость для жидкости, предназначенную для улавливания больших порций жидкости, иногда поступающей из газопроводов;

приспособление для уменьшения турбулентности потока в самом аппарате для лучшего оседания капель жидкости; коагулятор для улавливания из газа мельчайших капель, которые слишком малы и не оседают под действием силы тяжести;

средства контроля давления и уровня жидкости.

Все сепарирующие устройства можно подразделить на собственно сепараторы и скрубберы. Скруббером можно назвать любое приспособление, предназначенное только для отделения жидкости от газа, не имеющее емкости для накопления жидкости, сепарационной секции для осаждения капель и не оборудованное средствами контроля давления и уровня жидкости.

Работа любого сепаратора основана на применении одного или нескольких принципов осаждения: за счет силы тяжести, центробежной силы, соударения, электростатических сил, ультразвука, фильтрации, коагуляции, адсорбции и термического воздействия.

Проблема усложняется тем, что частицы имеют различные размеры и могут быть твердыми и жидкими. Поэтому размеры сепараторов и их стоимость всегда определяются характеристикой обрабатываемого газа.

Размер частиц обычно определяется их диаметром, выраженным в микронах. Частицы, размером более 10 мкм можно легко отделить от газа в обычном сепараторе.

Более мелкие частицы отделить от газа очень трудно даже при использовании силы тяжести, соударения, центробежной силы и фильтрования.

Сепарацию, основанную на других принципах, использовать для газовых потоков высокого давления пока не удается.

Капли жидкости, попавшие в сепаратор, находятся в нестабильном состоянии. При соответствующем времени контакта происходит их коагуляция или испарение.

Время контакта обычно обратно пропорционально размерам капель, и прямо пропорционально количеству контактов между частицами.

На этом допущении основана сепарация - за счет соударения. По-существу, коагулятор частиц предназначен именно для того, чтобы соударение и сепарация произошли за приемлемый промежуток времени.

Такие свойства жидкости, как поверхностное натяжение, влияют на коагуляцию частиц и их осаждение, поэтому при проектировании сепараторов их необходимо учитывать.

Химические свойства веществ не имеют никакого значения для сепарации их частиц.

Например, разница в химических свойствах гликоля и нефти не влияет на их сепарацию, хотя физические характеристики этих веществ могут оказать существенное влияние на осаждение их частиц в сепараторе.

Многие промышленные коагуляторы основаны на нескольких принципах сепарации, поэтому очень трудно, а иногда невозможно определить эффективность каждого из них или их взаимное влияние.

Сепарация, распространенная у нас на промыслах, обычно проходит при сравнительно высоких (и, во всяком случае, положительных) температурах и носит в основном характер чистого газодинамического процесса, при котором от газа отделяются уже выделившиеся и сформировавшиеся при данном давлении и температуре частицы (глобулы) углеводородной жидкости.

Естественно, что такая "высокотемпературная" сепарация не даст значительного эффекта, так как углеводороды, находящиеся в газе в парообразном состоянии, не отделяются от него и поступают с ним в трубопроводы.

Поэтому, чтобы извлечь из газа все сравнительно легко конденсирующие компоненты, важно в сепараторах понизить температуру газа.

В этом случае в сепараторах будут проходить два процесса: термодинамический процесс выделения (конденсации) жидкости и газодинамический процесс отделения этой жидкости от газа.

Этот комплекс процессов и получил название "низкотемпературная сепарация". Низкотемпературная сепарация является наиболее эффективным процессом для выделения и отделения из сырого газа всех высококипящих компонентов.

Кроме того, сепарация газа при низкой температуре является отличным средством для дегидратации его, так как под действием сравнительно низких температур содержащиеся в газе пары воды конденсируются в капельную жидкость, переходя затем в кристаллогидраты, которые, как и жидкие углеводороды, в сепараторах отделяются от газа.

Дегидратации газа (осушка) совершенно необходима, потому что образующиеся кристаллогидраты, выпадая, могут перекрыть газопровод и прекратить транспорт газа.

Можно утверждать, что низкотемпературная сепарация является высокоэффективным комплексным процессом, освобождающим газ от воды и "выбивающим" из него высококипящие компоненты.

Универсальность и высокая эффективность низкотемпературной сепарации газа в сочетании с практически бесплатным холодом, получаемым на промыслах в результате использования энергии, заключенной в самих газовых потоках высокого (100-200 am) давления, делает этот процесс незаменимым почти на всех газодобывающих промыслах, где требуется осушить и обезжирить газ.

Продукция газоконденсатных месторождений, как видно по изотермам конденсации, содержит большое количество ценных жидких компонентов, которые при определенных условиях находятся в растворе с газом, и, если этот газ не подвергнуть обработке холодом, компоненты вместе с ним будут попросту сожжены как топливо. [2, с.12]

Литература

1. Клименко А.П. Разделение природных углеводородных газов. К.: Техника, 1964. - 371с.

2. Арутюнов А.И. Низкотемпературная сепарация природного газа. М.: Гостоптехиздат, 1961. - 49с.

Искусственные горючие газы - смесь газообразных продуктов переработки (газификации) топлива в специальных аппаратах. В их состав входят метан, оксид углерода, водорода и другие газообразные углеводороды, а также негорючие диоксид углерода и азота.

В зависимости от способа их назначения, получения и исходного топлива различают: светильный, топливный; генераторный, доменный, коксовый; водяной, каменноугольный, нефтяной, древесный и т.д.

Искусственные газы получают при коксовании угля (коксовый газ), нефтепереработке, выплавке металлов (доменный газ), газификации твердых топлив (генераторный газ).

|

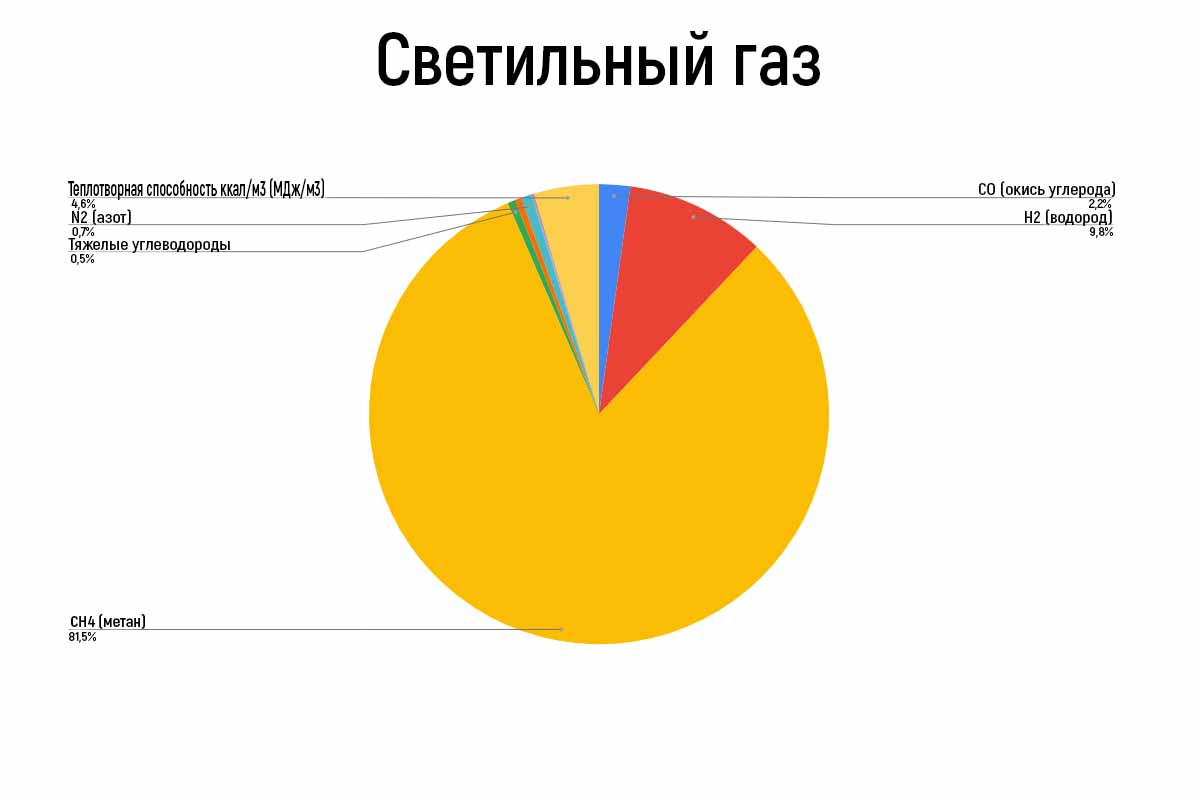

| Состав светильного газа |

Светильный газ

В 1798 году был открыт каменноугольный светильный газ. Авторами открытия стали Филипп Леблон (Париж) и Вильям Мердок (Англия). Поразительно в этом открытие и то, что оно было совершенно одновременно и независимо друг от друга.

Такое необычное название “светильный газ” было получено благодаря своему первому применению - освещению. Со временем светильный газ начали использовать и в других областях.

Выгодность получения газа таким образом зависит не только от свойств газа, но и от получаемых попутно продуктов. Но все же в 19 веке под светильным газом понимали каменноугольный газ.

Древесный газ

Древесный газ получается путем сухой перегонки дерева. Разницы в породе дерева не существует: везде получится один и тот же объем газа (100 кг дров = 40 м 3 газа, 30 кг угля, 45 кг древесного уксуса, 5 кг смолы).

|

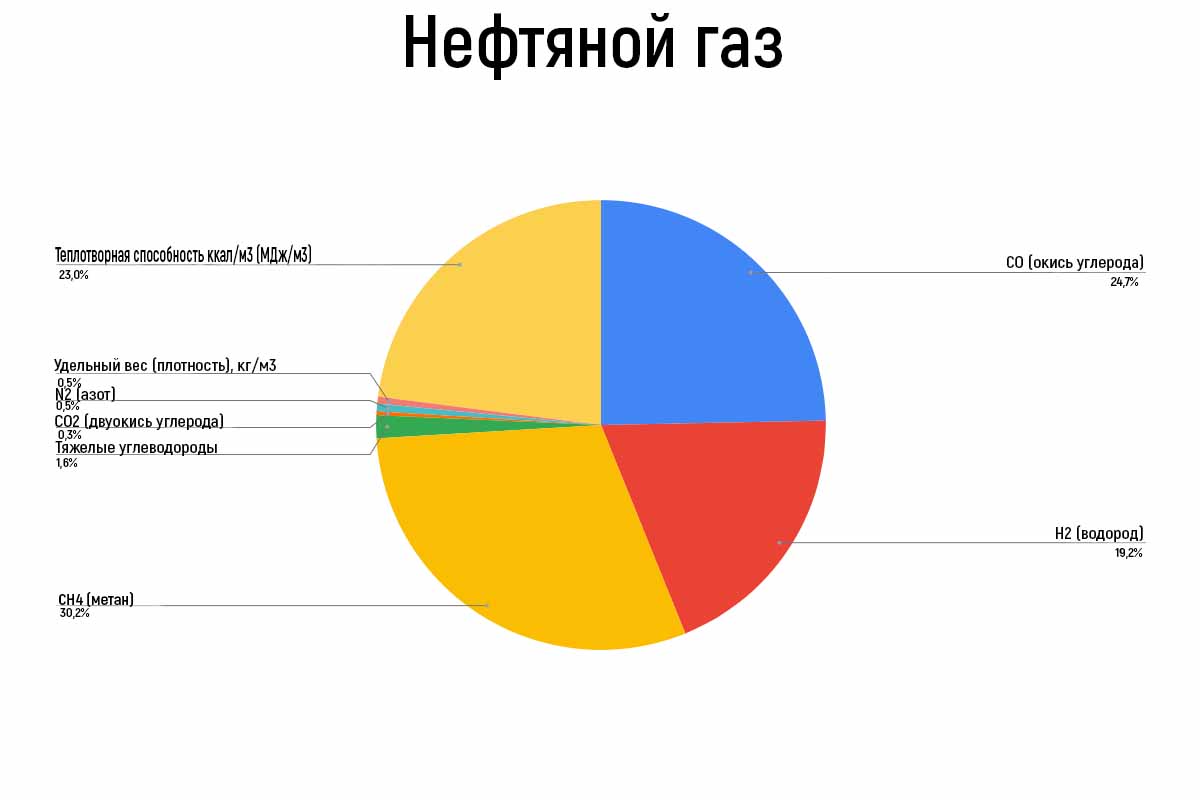

| Состав нефтяного газа |

Древесный газ будет иметь примерно на 20% больше световой силы, чем из угля.

Нефтяной газ

Нефтяной газ добывают в процессе разложения нефти под действием высокой температуры. Количество получаемого газа из нефти гораздо больше, чем из угля.

Сам газ содержит меньше вредных примесей, а световые, теплотворные и силовые параметры гораздо лучше. Сырьем для такого газа служит мазут (нефтяной остаток), нефть и солярный дистиллятор. Из 100 кг нефти примерно получается около 60 м 3 нефтяного газа, 25-30 кг газовой смолы, 4-5 кг кокса. Этот газ бесцветен и имеет резкий запах.

Газ нефтяной применялся достаточно широко:

Водяной газ (или коксовый газ)

Этот газ добывают достаточно необычным образом: через кокс пропускают перегретый водяной пар при температуре выше 1000ºС.

Открытие такого взаимодействия раскаленного угля и пара принадлежит Феличе Фонтана (1780 г.). Первый раз применили для освещения в Дублине в 1830 году, и только около 1855 года водяной газ начали использовать во Франции и других странах Европы.

Стоит отметить, что кроме водяного газа есть карбюрированный, чьи свойства зависят от способа и степени карбюрации.

Воздушный газ

Для изготовления воздушного газа применяется газолин. В продаже он чаще всего называется нефтяным эфиром, гидририном и др. Для приготовления воздушного газа воздух пропускается через карбюратор с газолином. Также имеется второй вариант получения, который заключается в смешении определенного объема газолина с определенным количеством сжатого воздуха. Свое применение газ нашел в США: в основном, его использовали для освещения небольшие города, гостиницы, ж/д станции, заводы.

Блаугаз

Свое название блаугаз получил от фамилии немецкого инженера Блау. Ученый получил этот газ путем сжатия нефтяного газа при давлении 2,0 МПа в присутствии абсорбирующих веществ. Получаемый таким образом светильный газ и есть блаугаз, который может быть сжижен, но в отличие от других газов при более высоком давлении.

Из вышесказанного можно сделать вывод: многие искусственные газы производились из твердых материалов и получили большее распространение. Нельзя забыть и о побочных газах, которые, в основном, получают в металлургии, например, доменный газ.

В 30-ые годы XX века один городской житель потреблял: во Франции - 40 м 3 , в Германии - 51 м 3 , в Нидерландах - 74 м 3 , в США- чуть больше 100 м 3 , В Австралии - 117 м 3 , Великобритания была лидером - 178м 3 .

В XX веке газ постепенно вытесняется в сфере освещения электричеством. Созданная инфраструктура для производства и распространения искусственного газа сохранилась. Еще долгое время газ, получаемый из угля, использовали в котельных, на электростанциях для получения электричества и в газовых плитах.

Искусственные газы получают при переработке твердого или жидкого топлива. К таким газам относятся коксовый, сланцевый и генераторный, используемые для газоснабжения городов, населенных пунктов и промышленных объектов в чистом или смешанном виде.

Коксовый газ получают в специальных печах, в которых каменный уголь нагревается до температуры 900-1000 °С без доступа воздуха. При нагревании твердого топлива в бескислородной среде происходит разложение массы топлива с образованием твердого остатка — кокса и газа с теплотой сгорания, равной примерно 4350 ккал/м 3 . Полученный коксовый газ отсасывают из камер печи специальным вентилятором — эксгаустером. Коксовый газ является побочным продуктом при получении кокса, который необходим для металлургической промышленности. Из 1 т каменного угля можно получить 300-350 м 3 коксового газа.

Сланцевый газ получают в особых печах, в которых сланец нагревается до температуры 1000-1100 °С без доступа воздуха. В результате разложения около 75% сланца переходит в горючий газ, в то время как в каменных углях переходит в газ не более 30%. Из 1 т сланца можно получить 300—400 м 3 сланцевого газа.

Генераторный газ получают в специальных аппаратах — газогенераторах, в которых процесс нагревания твердого топлива (каменного угля, торфа, древесины) происходит при температуре до 900— 1100 °С. Слой топлива продувают паром или воздухом. При этом почти все топливо превращается в газ с низкой теплотой сгорания (около 2500 ккал/нм 3 ). Если в процессе выработки газа в генераторе применяют парокислородное дутье, то получают газ с высокой теплотой сгорания (около 3300 ккал/нм 3 ).

Нефтяной газ получают в специальных аппаратах, в которых в процессе нагревания жидкого топлива до 500—600 °С без доступа воздуха происходит его разложение. Основным назначением этого процесса является получение моторного топлива, при этом происходит значительный выход высококалорийного газа (примерно 10 500—11 500 ккал/нм 3 ).

Искусственные газы перед использованием очищают от вредных примесей: пыли, смолы, газового бензина, бензола, сернистых и цианистых соединений, аммиака, нафталина, двуокиси углерода, водяных паров. Сложность обработки газа зависит от того, для каких потребителей он предназначен. Наиболее сложна обработка газа при использовании его для бытового снабжения. После очистки искусственные газы, так же как и природные, подвергают одоризации.

Смешанные газы представляют собой смесь из нескольких природных и искусственных газов. Часто калорийность одного или нескольких газов не соответствует требуемой теплотворной способности, поэтому прибегают к их смешиванию. Например, водяной газ, имеющий сравнительно невысокую теплоту сгорания (около 2500 ккал/нм 3 ), смешивают с незначительным количеством такого высококалорийного газа, как пропан или бутан. В результате смешивания получают газ с теплотой сгорания, равной примерно 4200—4500 ккал/нм 3 .

Процесс смешивания газов происходит на газосмесительных станциях, число которых определяют расчетом по количеству потребителей. Для смешивания газа применяют смесители эжекционноготипа, работающие с помощью воздуходувок и газодувок, которые сбалансированы между собой общим приводом. Газосмесительные устройства оборудуют автоматическими регуляторами, которые поддерживают постоянные пропорции смешиваемых газов.

Для поддержания постоянного давления в газовой сети смесительные станции имеют газгольдеры, запас газа которых используют при изменении расхода в сети, или несколько эжекционных смесителей различной производительности, автоматически включающихся в работу при изменении расхода газа.

Читайте также: