Реферат на тему виды станков

Обновлено: 16.05.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

СодержаниеВведение

Классификация токарных станков

Двухстоечный токарно-карусельный станок

Введение Токарные станки составляют одну из подгрупп металлорежущего оборудования. Они предназначены для обработки тел путем снятия слоя материала (стружки). Именно на основе токарных станков создавались другие виды - шлифовальные, сверлильные. На станках токарной группы обрабатывают детали типа валов, дисков и втулок. Осуществляется обтачивание наружных цилиндрических поверхностей, торцов и уступов, прорезание канавок (тела вращения), отрезка, растачивание отверстий (цилиндрических, конических и фасонных), обтачивание конических и фасонных поверхностей, сверление, зенкерование, развертывание отверстий, нарезание наружной и внутренней резьбы резцом, нарезание резьбы метчиком и плашкой, вихревое нарезание резьбы, накатывание рифленых поверхностей.

Главным движением, определяющим скорость резания, является вращение шпинделя, несущего заготовку. Движением, определяющим величины продольных и поперечных подач, является движение суппорта, в котором закрепляют резцы, а при обработке концевым инструментом движение подачи получает задняя бабка станка.

Токарные станки, делятся на универсальные и специализированные.

Универсальные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндрических, конических, фасонных и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, зенкерования и развертывания отверстий.

На специализированных станках выполняют более узкий круг операций, например обтачивание гладких и ступенчатых валов, прокатных валков, осей колесных пар железнодорожного транспорта, различного рода муфт, труб и т.п. Универсальные станки подразделяются на токарно-винторезные и токарные. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцом.

токарный станок карусельный двухстоечный

Общие понятия

Токарные станки - один из древнейших станков, на основе которого создавались станки сверлильной, расточной и др. групп.Т. с. составляют значительную группу металлорежущих станков, отличаются большим разнообразием. На Токарном станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, Растачивание, а также Сверление и Развёртывание отверстий, Нарезание резьбы и накатку рифлений, притирку (См. Притирка) и т.п. Используя специальные приспособления, на Токарном станке можно осуществлять Фрезерование, Шлифование, нарезание зубьев и др. виды обработки. На специализированных Т. с. обрабатывают колёсные пары, муфты, трубы и др. изделия.

Основные узлы Т. с. (рис.1): основание с корытом для сбора охлаждающей жидкости и стружки; Станина с направляющими Суппорта и задней бабки; неподвижная передняя бабка со шпинделем и коробкой скоростей, которая может располагаться и в др. месте, например в основании; передвижная задняя бабка, закрепляемая на станине в определённом положении; Коробка подач , соединённая муфтами с ходовым валиком и ходовым винтом; фартук с механизмом передачи движения от ходового валика к рейке (или к

Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д.

Оценить 6628 0

Введение _______________________________________________ 3

Глава 1. Токарный станок _________________________________4

1.1.История возникновения и развития токарного станка________4

1.2. Устройство токарного станка ТВ - 4 _____________________6

1.3.Основные технические параметры станка ТВ-4_____________8

Глава 2. Виды и назначение токарных резцов_________________10

Список использованных источников ________________________12

Тока́рный стано́к — станок для обработки резанием ( точением ) заготовок из металлов , древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы , подрезку и обработку торцов, сверление , зенкерование и развёртывание отверстий и т. д.

Заготовка получает вращение от шпинделя , резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования , фрезерования , сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования .

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Глава 1. Токарный станок.

1.1. История возникновения и развития токарного станка.

Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры. В период враждующих государств в Китае, около 400 г. до н. э., древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах.

В 1717 году Андрей Константинович Нартов впервые изобрёл токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колёс. В токарных станках той эпохи резец зажимался в особом держателе, который перемещали вручную, прижимая к обрабатываемому предмету. Качество зависело только от точности рук мастера, тем более, что в то время токарные станки уже применялись для обработки металлических, а не деревянных изделий. В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время. Первые токарные станки Нартова хранятся в коллекции Эрмитажа.

1.2. Устройство токарного станка ТВ – 4

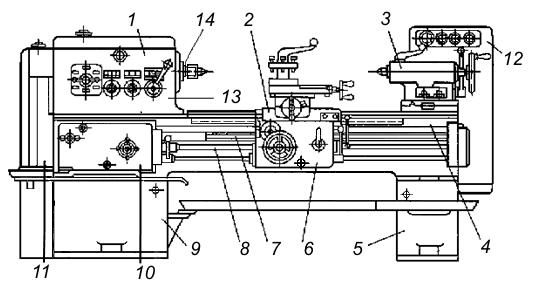

Токарно-винторезные станки являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков практически однотипна. Токарно-винторезный станок ТВ-4 состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Передняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях.

Задняя тумба выполнена П-образной формы с ребрами жесткости в верхней и нижней частях. Станина установлена на две тумбы и служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие. На передней стороне станины установлены ходовой винт и рейка.

Передняя бабка крепится в левой части станины. В передней бабке находится коробка скоростей и коробка подач. Движение на коробку скоростей передается от электродвигателя через клиноременную передачу на шкив. Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, которые наворачиваются на его резьбовую часть. При обработке деталей в центрах в шпиндель вставляется центр. В коробке подач смонтировано устройство, позволяющее изменять направление вращения ходового винта и ходового валика, т. е. изменять направление перемещения суппорта.

Суппорт предназначен для закрепления и перемещения резца. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим станины. По направляющим нижних салазок перемещаются в направлении, перпендикулярном к линии центров, поперечные салазки, на которых располагается резцовая каретка с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

С помощью фартука можно производить механическую продольную подачу суппорта от ходового валика и от ходового винта, а также ручную продольную подачу. Ручная подача осуществляется вращением маховика, насаженного на вал-шестерню, входящего в зацепление с шестерней, сидящей на валике реечной шестерни. Реечная шестерня входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача от ходового валика осуществляется червяком, связанным с валиком скользящей шпонкой. Червяк приводит во вращение червячную шестерню и далее через кулачковую муфту и шестерни вращение передается на реечную шестерню.

Задняя бабка служит для поддержания второго конца обрабатываемой детали. Корпус расположен на основании, перемещающемся по направляющим станины станка. В корпусе продольно перемещается пиноль.

Пиноль имеет коническое отверстие (конус Морзе 2), в которое вставляется упорный центр или другой инструмент; сверла, развертки, патрон сверлильный и т. д. Перемещение пиноли производится маховичком, вращающим винт.

К электрооборудованию станка относятся: трехфазный короткозамкнутый асинхронный электродвигатель мощностью 1,0 кВт; магнитный пускатель с кнопочной станцией и электрощит, на котором смонтированы переключатели местного освещения и общего включения станка; трансформатор местного освещения и плавкие вставки.

Щиток электрооборудования и магнитный пускатель установлены в правой тумбе станка, электродвигатель и кнопочная станция — в левой тумбе.

Основными параметрами станков являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между центрами. Важным параметром станка является также наибольший диаметр заготовки, обрабатываемой над поперечными салазками суппорта.

Станки почти всех типов выпускаются как с ручным управлением, так и в варианте с ЧПУ. В механических мастерских бытового обслуживания, в любительских домашних, на машиностроительных заводах чаще всего встречаются разрезные, сверлильные, токарные, фрезерные и шлифовальные станки.

Работа содержит 1 файл

курсовая технологии.docx

CТАНКИ МЕТАЛЛОРЕЖУЩИЕ - машины для изготовления частей других машин в основном путем снятия с заготовки стружки режущим инструментом. Многое из того, что производится в результате человеческой деятельности в настоящее время, делается на металлорежущих станках или с помощью машин, изготовленных с применением таких станков. Их спектр очень широк – от строгальных станков с ручным управлением до компьютеризованных и роботизованных систем. Более 500 разных типов существующих металлорежущих станков могут быть подразделены не менее чем на десять групп по характеру выполняемых работ и применяемому режущему инструменту: разрезные, токарные, сверлильные, фрезерные, шлифовальные, строгальные, зубообрабатывающие, протяжные, многопозиционные автоматические и др.

Режущий инструмент того или иного вида (резец, фреза и т.п.) снимает с обрабатываемого (металлического, пластмассового, керамического) изделия стружку примерно так же, как это происходит при чистке картофеля ножом. Материал режущего инструмента должен быть значительно более твердым и прочным, чем материал обрабатываемой детали. Станок оборудуется механизмом, обычно состоящим из салазок, шпинделей, ходовых винтов и столов с поперечным и продольным перемещением, который позволяет перемещать инструмент относительно обрабатываемой детали. На станках с ручным управлением такое относительное перемещение задает оператор, пользуясь маховичками подачи для перемещения суппорта с резцедержателем. На станках с числовым программным управлением (ЧПУ) перемещения задаются программой последовательных команд, записанной в памяти компьютера. Программа включает и выключает приводные механизмы, например электродвигатели и гидроцилиндры, которые осуществляют подачу суппорта с автоматическим регулированием взаимного положения обрабатываемой детали и режущей кромки.

Станки почти всех типов выпускаются как с ручным управлением, так и в варианте с ЧПУ. В механических мастерских бытового обслуживания, в любительских домашних, на машиностроительных заводах чаще всего встречаются разрезные, сверлильные, токарные, фрезерные и шлифовальные станки.

Станки классифицируются по множеству признаков.

По классу точности металлорежущие станки классифицируются на пять классов:

- (Н) Нормальной точности

- (П) Повышенной точности

- (В) Высокой точности

- (А) Особо высокой точности

- (С) Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

- лёгкие (

- средние (1-10 т)

- тяжёлые (>10 т)

- уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

- ручные

- полуавтоматы

- автоматы

- станки с ЧПУ

- гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

- универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

- специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

- специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

Рассмотрим сверлильные, токарно-винторезные, фрезерные, разрезные и шлифовальные станки.

3.1. Сверлильные станки

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренних резьб, вырезания дисков из листового материала.

На сверлильно-фрезерных станках можно выполнять фрезерование, наклонное торцевое фрезерование, шлифовку поверхности, горизонтальное фрезерование и другие операции. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты.

Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси. Основной параметр станка — наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

Сверлильные станки - многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

Спектр применения сверлильных станков велик. Они используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов и в предприятиях малого бизнеса.

На сверлильных станках обработка отверстий производится свёрлами, зенкерами, развёртками, зенковками и другими инструментами, нарезание резьбы — метчиками.

В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы.

Сверлильные станки с ручным управлением

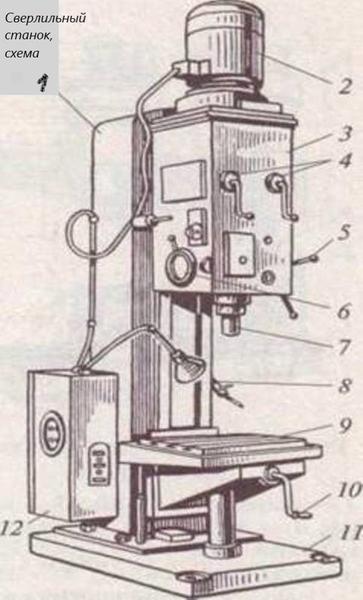

Вертикально-сверлильный станок. На станине станка размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол и сверлильная головка, несущая шпиндель и электродвигатель. Заготовку или приспособление устанавливают на столе станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

(Рис.1, вертикально – сверлильный станок)

Управление коробками скоростей и подач осуществляется рукоятками, ручная подача — штурвалом. Глубину обработки контролируют по лимбу. Противовес размещают в нише,а электрооборудование вынесено в отдельный шкаф. Фундаментная плита служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок.

Внутренние полости фундаментной плиты в отдельных конструкциях станков служат резервуаром для СОЖ. Стол можно перемещать по вертикальным направляющим вручную с помощью ходового винта. В некоторых моделях стол бывает неподвижным (съемным) или поворотным (откидным).

Охлаждающая жидкость подается электронасосом по шлангам. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы — вручную.

Сверлильная головка представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем.

Радиально-сверлильный станок. В отличие от вертикально-сверлильного в радиально-сверлильном станке оси отверстия заготовки и шпинделя совмещают путем перемещения шпинделя относительно неподвижной заготовки в радиальном и круговом направлениях (в полярных координатах). По конструкции радиально-сверлильные станки подразделяют на:

- станки общего назначения,

- переносные для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия),

- самоходные, смонтированные на тележках и закрепляемые при обработке с помощью башмаков.

- Виды токарных станков ______________________________ ____________________ 8

- Токарно-винторезный станок ______________________________ _____________ 8

- Токарно-карусельный станок ______________________________ _____________ 8

- Лоботокарный станок ______________________________ ___________________ 9

- Токарно-револьверный станок ______________________________ ____________ 9

- Автомат продольного точения ______________________________ ____________ 9

- Многошпиндельный токарный автомат ______________________________ ____ 10

- Техника безопасности при работе на токарном станке ________________________ 14

- Режущие инструменты ______________________________ _____________________ 15

- Обработка деталей на токарных станках_______________________ _____________ 16

- Обработка цилиндрических и торцовых поверхностей__________________ ______ 17

- Сверление и расточка отверстий ______________________________ _____________ 18

- Обработка конических отверстий ______________________________ ____________ 19

- Нарезание резьбы на токарных станках ______________________________ _______20

- Ознакомление с работой станков с ЧПУ___________________________ __________ 22

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

- сверлить;

- растачивать;

- зенкеровать;

- нарезать резьбу;

- обтачивать и фрезеровать цилиндрические поверхности;

- подрезать торцы.

- круглошлифовальные;

- внутришлифовальные;

- бесцентрово-шлифовальные;

- плоскошлифовальные;

- специальные.

- движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок;

- вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок;

- движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок.

- алмазная пыль;

- наждак;

- электрокорунд.

- зубофрезерные;

- зубошлифовальные;

- зубопротяжные;

- зубострогальные и пр.

- долбление всех впадин детали сразу фрезой с аналогичными впадинами на режущей кромке;

- протяжка всех зубьев;

- прокатка способом холодной или горячей обработки;

- волочение или накатка без снятия верхнего слоя материала;

- прессование зубьев (подходит для синтетических изделий).

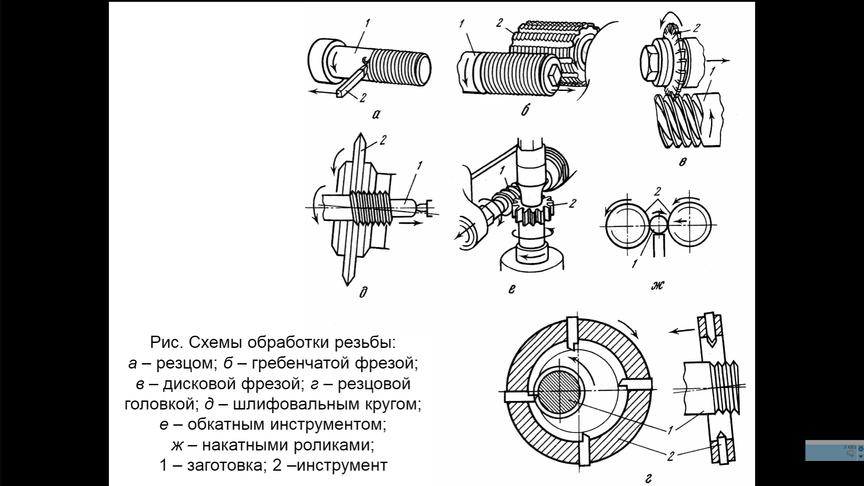

- внутренняя резьба – применяются резцы, гребенчатые фрезы, метчики;

- наружная резьба – гребенчатые и дисковые фрезы, резцы, винторезные и круглые плашки;

- многозаходные винты и червяки – вихревые головки в условиях массового производства.

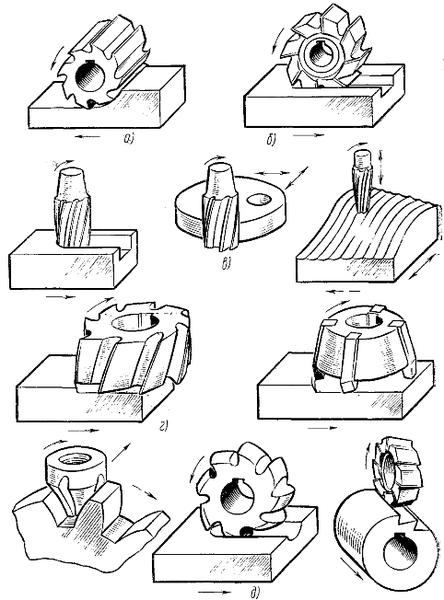

- цилиндрические (а) – для обработки поверхностей;

- дисковые (б) – для изготовления пазов;

- концевые (в) – для обработки уступов, пазов, фасонных деталей;

- торцевые (г) – для торцовки уступов, пазов, поверхностей;

- фасонные (д) – для изготовления фасонных поверхностей.

- ручное;

- полуавтомат;

- автомат;

- ЧПУ – числовое программное управление;

- компьютерное.

На радиально-сверлильных станках общего назначения заготовку закрепляют на фундаментной плите или приставном столе; очень крупные заготовки устанавливают на полу. В цоколе плиты смонтирована тумба, в которой может вращаться поворотная колонна. Зажим колонны — гидравлический.

Рукав перемещается по колонне от механизма подъема и ходового винта. Шпиндельная бабка смонтирована на рукаве и может перемещаться по нему вручную. В шпиндельной бабке размещены коробки скоростей, подач и органы управления. Шпиндель с инструментом устанавливают относительно заготовки поворотом рукава и перемещением по нему шпиндельной бабки.

Сверлильные станки с ЧПУ

Вертикально-сверлильный станок с ЧПУ. Станок предназначен для сверления, зенкерования, развертывания, нарезания резьбы и легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства. Револьверная головка с автоматической сменой инструмента и крестовый стол позволяют производить координатную обработку деталей типа крышек фланцев, панелей без предварительной разметки и применения кондукторов. Класс точности станка обычно П.

Станок оснащен замкнутой системой ЧПУ, в качестве датчиков обратной связи используются сельсины. Управление процессом позиционирования и обработки в прямоугольной системе координат осуществляет УЧПУ. Имеется цифровая индикация, предусмотрен ввод коррекции на длину инструмента. Точность позиционирования стола и салазок 0,05 мм, дискретность задания перемещений и цифровой индикации 0,01 мм. Число управляемых координат — 3/2 (всего/одновременно).

УЧПУ, смонтированное в шкафу, содержит считывающее устройство, кодовый преобразователь, блок технологических команд, блоки управления приводами салазок и стола. Для удобства визуального наблюдения за работой механизмов предусмотрен блок ручного управления и сигнализации. УЧПУ оснащают различными дополнительными блоками: устройствами коррекции радиуса, длины и положения инструмента, значений подачи, скорости резания; индикации перемещений, датчиками обратной связи при нарезании резьбы; блоками контроля останова на рабочих и вспомогательных ходах и т.п.

Получив информацию через считывающее устройство, УЧПУ выдает команды на автоматический привод перемещения рабочих органов станка, например на шаговый двигатель привода салазок. Силовое электрооборудование размещено в шкафу, откуда команды передаются на станочное электрооборудование. Рабочий орган станка — револьверная головка с набором инструментов — обеспечивает обработку различными инструментами (до шести) в заданной программой последовательности.

Радиально-сверлильный станок с ЧПУ. На станке выполняют обработку отверстий в крупногабаритных заготовках, а также легкое фрезерование поверхностей и пазов, в том числе криволинейных. Класс точности станка Н. Число управляемых координат (всего/одновременно) 3/2. Точность установки координат 0,001 мм. Программируется: перемещение по осям X, Y, Z; параметры режима резания и номер инструмента; смена инструмента осуществляется оператором.

Деталь располагают на столе-плите, закрепленной на фундаменте. На салазках, перемещающихся по станине (ось X), установлена колонна, по вертикальным направляющим которой выполняет установочное перемещение рукав. По направляющим рукава движется шпиндельная головка (подача по оси Y) с размещенными в ней коробкой скоростей и приводом подач. Направляющие шпиндельной головки и салазок комбинированные (скольжения - качения). Передняя поверхность направляющих шпиндельной бабки — лента из фторопласта, работающая в паре с передней чугунной термообработанной направляющей рукава. Шпиндель имеет осевую подачу по оси Z.

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Содержание работы

История токарного станка ___________________________________________________ 3

Общие сведения ___________________________________________________________ 7

Виды токарных станков __________________________________________________ 8

Токарно-винторезный станок ___________________________________________ 8

Токарно-карусельный станок ___________________________________________ 8

Лоботокарный станок _________________________________________________ 9

Токарно-револьверный станок __________________________________________ 9

Автомат продольного точения __________________________________________ 9

Многошпиндельный токарный автомат __________________________________ 10

Техника безопасности при работе на токарном станке ________________________ 14

Режущие инструменты ___________________________________________________ 15

Обработка деталей на токарных станках____________________________________ 16

Обработка цилиндрических и торцовых поверхностей________________________ 17

Сверление и расточка отверстий ___________________________________________ 18

Обработка конических отверстий __________________________________________ 19

Нарезание резьбы на токарных станках _____________________________________20

Ознакомление с работой станков с ЧПУ_____________________________________ 22

Литература ________________________________________________________________ 23

Содержимое работы - 1 файл

Реферат Тоарные станки.docx

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Филиал Государственного образовательного учреждения высшего профессионального образования

КРАСНОЯРСКИЙ ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ

им. В.П. Астафьева в г. Железногорске

Факультет Информатики и технологии

Реферат на тему:

Выполнил: студент 3 курса

Лариошкин Дмитрий Николаевич

Проверил: _______________________

______________________________ ____

ЖЕЛЕЗНОГОРСК

История токарного станка ______________________________ _____________________ 3

Общие сведения ______________________________ _____________________________ 7

Литература ______________________________ ______________________________ ____ 23

История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В 14-15 веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа - упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один - два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в 20 веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки.

В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины 14 в. водяные приводы стали распространяться в металлообработке.

В середине 16 века Жак Бессон изобрел токарный станок для нарезки цилиндрических и конических винтов.

В 17 в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале 18 в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г. Он изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина 18 в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V- образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу 18 века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли - Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап - автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины 19 в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине 19 в. были введены элементы, обеспечивающие полную механизацию обработки - блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики - автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Классификация по типу

Автомат и полуавтомат

Для модельных заготовок

С вертикальным расположением сверла

Координатно-расточный с одной стойкой

С горизонтальной расточкой

С горизонтальным расположением сверла

Полировальный с квадратной или круглой станиной

Другой с абразивным инструментом

Для обработки резьбы и зубьев

Зубострогальный для цилиндрических колес

Для резьбы на зубьях конических колес

Зубофрезерные для шпицевых валиков и цилиндрических колес

Зубофрезерные для червячных колес

Для обработки торцов зубьев

Для шлифовки зубьев и резьбы

Другой резьбо- и зубоотделочный

С вертикальной фрезой

Копировальный и гравировальный

Универсальный широкого спектра

Строгальный, долбежный, протяжный

Продольный с одной стойкой

Продольный с двумя стойками

Отрезной с рабочим органом:

Для обработки труб и муфт

Правильно- и бесцентровообдирочный

Для тестирования инструментов

Таблица 1. Типы станков

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

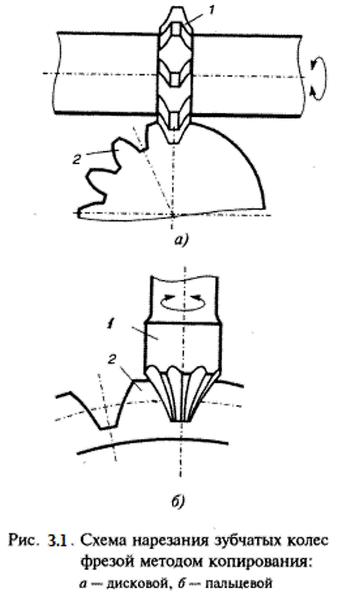

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

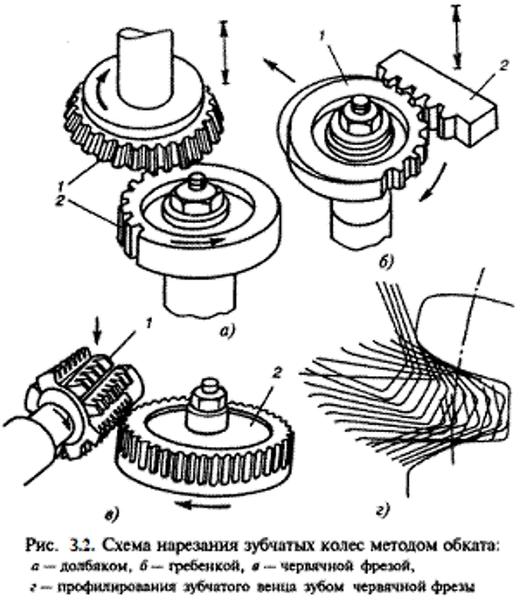

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

Фрезерные станки

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

Читайте также: