Реферат на тему текстильные материалы

Обновлено: 03.05.2024

Натуральное волокно создает сама природа.

С древнейших времен и до конца XIX века единственным сырьем для производства текстильных материалов служили натуральные волокна, которые получали из различных растений. Сначала это были волокна дикорастущих растений, а затем волокна льна и конопли. С развитием земледелия начали возделывать хлопчатник, дающий очень хорошее и прочное волокно.

Большое распространение получили волокна, вырабатываемые из стеблей растений, их называют лубяными. Волокна из стеблей большей частью грубые, прочные и жесткие - это волокна кенафа, джута, конопли и других растений. Изо льна получают более тонкие волокна, из которых вырабатывают ткани для изготовления одежды и белья.

Кенаф возделывается в основном в Индии, Китае, Иране, Узбекистане и других странах. Волокно кенафа отличается высокой гигроскопичностьюи прочностью. Из него изготавливают мешковину, брезент, шпагат и т.д.

Конопля - очень древняя культура, выращивается для получения волокна преимущественно у нас в стране, Индии, Китае и др. В диком состоянии произрастает в России, Монголии, Индии, Китае. Из стеблей конопли получают волокно (пеньку), из которой делают морские канаты, веревки, парусину.

Джут возделывают в тропических районах Азии, Африки, Америки и Австралии. Джут на небольших площадях выращивают в Средней Азии. Волокна джута используют для изготовления технических, упаковочных, мебельных тканей и ковровых изделий.

Из волокон растительного происхождения наиболее известны хлопок и лен.

Хлопок очень древняя культура. Его начали возделывать в Индии более 4000 лет назад. Остатки хлопковых тканей нашли в могилах древних перуанцев, раскопанных в пустынях Перу и Мексики. Значит, еще раньше, чем в Индии, перуанцы знали хлопчатник и умели делать из него ткани.

Хлопком называют волокна, покрывающие поверхность семян однолетнего растения хлопчатника,который произрастает в теплых южных странах. Развитие волокон хлопка начинается после цветения хлопчатника в период образования плодов (коробочек). Длина волокон хлопка колеблется от 5 до 50 мм. Собранный и спрессованный в кипы хлопок называют хлопок-сырец.

При первичной обработке хлопка волокна отделяются от семян и очищаются от различных примесей. Сначала отделяются самые длинные волокна (20-50 мм), затем короткие или пух(6-20 мм) и,наконец, подпушка (менее 6 мм). Длинные волокна используются для производства пряжи, пух - для изготовления ваты, а в смеси с длинным хлопковым волокном - для производства толстой пряжи. Волокна длиной менее 12 мм подвергаются химической переработке в целлюлозу для получения искусственных волокон.

Пшеница и лен - наиболее древние культурные растения. Лен начали возделывать девять тысяч лет назад. В горных областях Индии из него впервые стали изготовлять ткани, красивые и тонкие.

Семь тысяч лет назад лен уже был известен в Ассирии, Вавилонии. Оттуда он проник в Египет.

Льняные ткани стали там предметом роскоши, вытесняя распространенные прежде шерстяные. Только египетские фараоны, жрецы и знатные люди могли позволить себе одежду из льняных тканей.

Позднее финикийцы, а затем греки и римляне стали делать из льняного полотна паруса для своих кораблей.

Наши предки, славяне, любили белоснежные тяжелые ткани изо льна. Они умели возделывать лен,отводя под посевы лучшие земли. У славян льняные ткани служили одеждой для простого народа.

Из льняных волокон получается тяжелое, прочное белое полотно. Оно великолепно для скатертей, носильного и постельного белья.

А лен, посеянный густо и снятый с поля во время цветения, дает очень нежное волокно, которое идет на тонкий и легкий батист.

Лен- однолетнее травянистое растение, которое даст волокно того же названия. Волокно льна находится в стебле растения и может достигать 1 метра. Уборку льна производят в период ранней желтой спелости. Полученное сырье для производства пряжи (нитей) подвергается дальнейшей обработке.

Первичная обработка льна состоит из замачивания льняной соломы, сушки тресты,мытья и трепания, чтобы отделить примеси.

Из очищенных и рассортированных волокон получают пряжу.

Положительные свойства хлопчатобумажных тканей: хорошие гигиенические и теплозащитные свойства, прочность, светостойкость. Под действием воды волокна хлопка даже набухают и увеличивают прочность, то есть, не боятся любой стирки. Ткани имеют хороший внешний вид, за изделиями из них нетрудно ухаживать.

Благодаря тому, что хлопчатобумажные ткани обладают хорошей гигроскопичностью и высокой воздухопроницаемостью, а льняные ткани - более высокой гигроскопичностью и средней воздухопроницаемостью, их используют для изготовления постельного белья, бытовой одежды.

Недостатки хлопчатобумажных тканей: сильная сминаемость (ткани теряют красивый внешний вид при носке), небольшая стойкость к истиранию, поэтому малая носкость.

Недостатки льняных тканей: Сильная сминаемость, малая драпируемость, жесткость, большая усадка.

Натуральные волокна животного происхождения

Натуральные волокна животного происхождения - шерстяные и шелковые. Ткани из таких волокон являются экологически чистыми и поэтому представляют определенную ценность для человека и положительно влияют на его здоровье.

С незапамятных времен люди использовали для изготовления тканей шерсть. С той самой поры, как стали заниматься скотоводством. В дело шли шерсть овец и коз, а в Южной Америке и лам.

Известный русский географ-исследователь П. К. Козлов во время монголо-тибетской экспедиции 1923-1926 годов раскопал курганные погребения, в которых обнаружил древние шерстяные ткани. Даже пролежав несколько тысяч лет под землей, некоторые из них превосходили по крепости нитей современные.

Основную массу шерсти получают с овец, причем лучшую шерсть дают тонкорунные мериносовые овцы. Тонкорунные овцы известны со II века до нашей эры, когда скрестив колхидских баранов с итальянскими овцами, римляне вывели тарентайнскую породу овец с коричневой или черной шерстью. В 1 веке скрещиванием тарентайнских овец с африканскими баранами в Испании получили первых мериносов. От этого первого стада в конечном итоге произошли и все другие породы мериносов: французские, саксонские и т. д.

Овец стригут один раз или в некоторых случаях дважды в год. С одной овцы получают от 2 до 10 килограммов шерсти. Из 100 килограммов сырой шерсти получают 40-60 килограммов чистой, которую и отправляют для дальнейшей переработки.

Из шерсти других животных широко используют козью мохеровую шерсть, получаемую с ангорских коз, ведущих свое происхождение из турецкого местечка Ангора.

Для изготовления верхней одежды и пледов используют верблюжью шерсть, получаемую стрижкой или вычесыванием во время линьки верблюдов.

Высокоупругие прокладочные материалы получают из лошадиного волоса.

Неопытному глазу почти вся шерсть кажется одинаковой. А вот специалист высокой квалификации способен различить свыше семи тысяч сортов!

В XIV-XV веках шерсть, предназначенную для прядения, чесали деревянным гребнем, имевшим несколько рядов стальных зубьев. В результате волокна в пучке располагались параллельно, что очень важно для их равномерного вытягивания и скручивания при прядении.

Из расчесанного волокна получали прочные, красивые нити, из которых вырабатывалась добротная ткань, долго не изнашивавшаяся.

Шерсть - это волосяной покров животных: овец, коз, верблюдов. Основную массу шерсти (95-97 %) дают овцы. Шерстяной покров снимают с овец специальными ножницами или машинками. Длина шерстяных волокон от 20 до 450 мм. Состригают почти цельной неразрывной массой, которая называется руном.

Виды шерстяных волокон - это волос и шерсть, они длинные и прямые, и пух - он более мягкий и извитый.

Перед отправлением на текстильные фабрики шерсть подвергают первичной обработке: сортируют, то есть подбирают волокна по качеству; треплют - разрыхляют и удаляют засоряющие примеси; промывают горячей водой с мылом и содой; сушат в сушильных машинах. Затем изготавливают пряжу, а из нее ткани.

В отделочном производстве ткани красят в различные цвета или наносят на ткани различные рисунки. Ткани из шерсти вырабатываются гладкокрашеными, пестроткаными и напечатанными.

Шерстяные волокна имеют следующие свойства: обладают высокой гигроскопичностью, то есть хорошо впитывают в себя влагу, упругие (изделия мало мнутся), стойкие к воздействию солнца (выше, чем у хлопка и льна).

Чтобы проверить шерстяное волокно, надо кусочек ткани поджечь. Во время горения волокно шерсти спекается, образовавшийся спекшийся шарик легко растирается пальцами. В процессе горения ощущается запах жженого пера. Таким путем можно определить ткань: чистая это шерсть или искусственная.

Из шерстяных волокон изготавливают платьевые, костюмные и пальтовые ткани. В продажу шерстяные ткани поступают под такими названиями: драп, сукно, трико, габардин, кашемир и др.

Существует несколько видов бабочек, гусеницы которых перед превращением в куколки вьют коконы, используя выделения из специальных желез. Таких бабочек называют шелкопрядами. В основном разводят тутового шелкопряда.

Шелкопряды развиваются в несколько стадий: яйцо (грена), гусеница (личинка), куколка и бабочка. Гусеница развивается 25-30 дней и проходит пять возрастов, разделяемых линьками. Ее длина к концу развития достигает 8, а толщина 1 сантиметра. 8 конце пятого возраста шелкоотделительные железы гусениц заполняются шелковой массой. Шелковина - тонкая парная нить из белкового вещества фиброина - выдавливается в жидком состоянии, а затем твердеет на воздухе.

Образование кокона длится 3 дня, после чего происходит пятая линька, и гусеница превращается в куколку, а через 2-3 недели в бабочку, которая живет 10-15 дней. Бабочка-самка откладывает грену, и начинается новый цикл развития.

Из одной коробки грены массой 29 граммов получают до 30 тысяч гусениц, съедающих около тонны листвы и дающих четыре килограмма натурального шелка.

Для получения шелка естественный ход развития шелкопряда прерывают. На заготовительных пунктах собранные коконы подсушивают, затем обрабатывают горячим воздухом или паром, чтобы предотвратить процесс превращения куколок в бабочек.

На шелковых предприятиях коконы разматывают, соединяя вместе несколько коконных нитей.

Натуральный шелк - это тонкие нити, которые получают при размотке коконов гусеницы тутового шелкопряда. Кокон - это плотная, похожая на крошечное яйцо оболочка, которую гусеница туго свивает вокруг себя перед тем, как превратиться в куколку. Четыре стадии развития шелкопряда - яичко, гусеница, куколка, бабочка.

Шелковыеволокна имеют следующие свойства: они обладают хорошей гигроскопичностью и воздухопроницаемостью, менее устойчивы к солнечным лучам, чем другие натуральные волокна. Горит шелк так же, как и шерсть. Изделия из натурального шелка очень приятно носить, благодаря их хорошим гигиеническим свойствам.

Введение

Производство текстиля и изделий из него (одежда, обувь, головные уборы, предметы домашнего быта и др.) является одной из самых древних технологий, наряду с медициной, сельским хозяйством, технологией приготовления пищи, домостроительством. Это технологии на все времена, их результаты жизненно необходимы и востребованы всеми и каждодневно. Поэтому эти области знания и практической деятельности человека развивались и совершенствовались синхронно с развитием цивилизации и, прежде всего, фундаментальных и прикладных наук, реализуя их идеи и методы быстро и эффективно.

Производство текстиля состоит из двух стадий: механической и химической технологий. На первой, механической технологической фазе, осуществляется производство из природных или химических волокон пряжи (прядение), из которой затем изготавливаются ткани (ткачество). Практически никаких химических превращений с волокнами, пряжей и тканью на этой стадии не происходит. Связь с химией состоит лишь в том, что все текстильные волокна (природные, химические) являются разнообразными полимерами с определенным химическим строением и физической структурой. Поэтому для реализации механической стадии технологии необходимы обширные знания физико-механических свойств волокон, которые определяются их химической и физической природой.

Химическая технология текстильных материалов в качестве объекта воздействия имеет дело с суровой тканью (реже пряжей), трикотажем или нетканым материалом. Это еще не конечный продукт, ему предстоит пройти долгий путь, включающий большое число операций физико-химического воздействия или химических превращений.

Основными стадиями химической технологии текстильных материалов (отделки) являются очистка текстильных материалов от загрязнений, колорирование (крашение и печатание) и заключительная отделка (аппретирование).

Классификация текстильных материалов

Текстильными называются материалы, состоящие из текстильных волокон. К ним относятся: волокна, нити, а также изделия, изготовленные из них, и полуфабрикаты, т. е. промежуточные продукты, получаемые при производстве каких-либо текстильных материалов, например холст, лента.

Текстильные волокна представляют собой протяженные, гибкие, прочные тела с малыми поперечными размерами пригодные для изготовления текстильных материалов.

Текстильные волокна бывают элементарными и комплексными.

Элементарное волокно — это волокно, не делящееся в продольном направлении на составляющие без разрушения (хлопок, шерсть, вискозное, ацетатное, капрон).

Комплексные волокна состоят из большого числа элементарных волокон, расположенных параллельно и соединенных склеиванием (лен, пенька, джут) или силами кристаллизации (асбест).

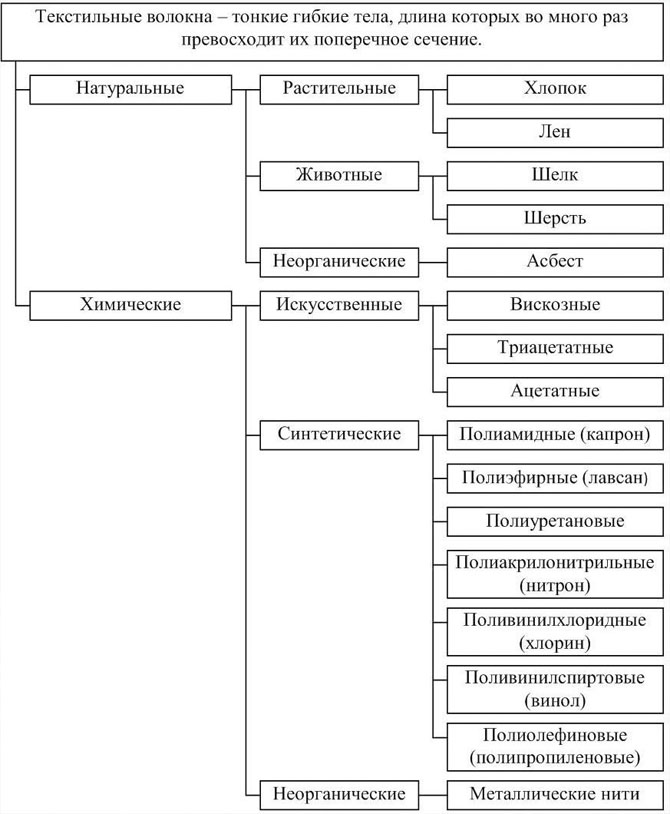

Все волокна подразделяются на натуральные и химические.

Натуральные волокна существуют в природе в готовом виде (хлопок, шерсть, лен, пенька и др.),

Химические волокна изготовляются в результате переработки природных или синтетических высокомолекулярных соединений (вискозное, ацетатное, капрон, лавсан и др.).

Все химические волокна делятся на две группы: искусственные и синтетические.

Искусственные волокна получаются в результате переработки природных высокомолекулярных соединений, например из целлюлозы, из белков. К искусственным волокнам относятся: вискозное, ацетатное, триацетатное, медно-аммиачное, казеиновое, зеиновое и др.

Синтетические волокна вырабатываются из синтетических высокомолекулярных соединений, полученных путем реакций синтеза (полимеризации или поликонденсации) из низкомолекулярных соединений. К синтетическим волокнам относятся капрон, лавсан, нитрон, хлорин, полиэтилен, полипропилен и др. Текстильная нить принципиально отличается от волокна только неограниченной длиной.

Таким образом, элементарная нить — это элементарное волокно неограниченной длины. Если элементарная нить непосредственно используется для производства изделий, то она в таком случае называется мононитью. Чаще применяется комплексная нить, т. е. нить, состоящая из определенного количества элементарных нитей, расположенных параллельно и соединенных склеиванием (натуральны шелк) или скручиванием (все химические нити). Примером комплексных нитей, полученных скручиванием элементарных нитей, могут служить: вискозная, ацетатная, капроновая, лавсановая и другие комплексные нити, т. е. комплексные нити широко используются в текстильной и трикотажной промышленности. Другим широко известным видом нитей является пряжа.

Пряжа — это нить, состоящая из волокон, расположенных ориентированно вдоль оси и соединенных скручиванием (хлопчатобумажная, льняная, шерстяная, лавсановая пряжа и т.д.).

Кручеными называются нити, состоящие из двух или более первичных нитей (пряжи, комплексных нитей), расположенных параллельно и соединенных скручиванием (крученая пряжа, крученая комплексная нить, крученая комбинированная нить, т. е. нить из разных составляющих).

Производство текстильных материалов

1.Подготовка текстильных материалов

В основе подготовки текстильных материалов, т.е. очистки от загрязнений и придание текстилю белизны, прежде всего, лежат коллоидно-химические процессы и, в частности, с участием поверхностно-активных веществ, поскольку удаление загрязнений осуществляется через эмульгирование не растворимых в воде загрязнений гидрофобного характера (жиры, воска) с помощью моющих эмульгирующих ПАВ.

Загрязнения, имеющие окраску (природные пигменты), для придания текстильному материалу белизны должны быть обесцвечены (разрушение хромофорной системы пигмента без деструкции полимерной основы волокна), что достигается обработкой специально подобранными неорганическими окислителями (хлориты, гипохлориты, пероксиды). Эта важная часть технологии опирается на неорганическую химию (окислители), химию красителей (теория цветности), физическую химию (окислительно- восстановительные реакции), полимерную химию (окислительная деструкция полимеров), химическую физику (радикально-цепные реакции окисления органических веществ). Приведенное перечисление не исчерпывает полного списка химических и физико-химических процессов и явлений, присущих только первой химико-технологической фазе производства текстиля.

Одной из операций подготовки (и не только подготовки) текстиля является придание материалу стабильной формы путем его тепловой обработки (пар, горячий воздух, ИК-обогрев), обеспечивающей протекание релаксационных процессов, которые снимают локальные напряжения в материале вплоть до надмолекулярной структуры волокна. Материал в этих условиях переходит в термодинамически равновесное состояние.

2.Колорирование текстильных материалов

Колорирование, т.е. формирование окраски на текстильном материале целиком по его площади (крашение) или локальное, согласно рисунку художника, в широком понимании можно рассматривать как взаимодействие низкомолекулярных окрашенных соединений (красители или пигменты) с твердым бипористым (микро- и макропоры) дисперсным полимерным текстильным материалом. Как правило, это взаимодействие осуществляется в результате массопереноса окрашенного вещества в форме иона или незаряженной молекулы из внешней среды (фазы), чаще всего жидкой, реже гелеобразной или газовой, в твердую фазу волокна с последующим проникновением красителя во внутреннюю структуру волокна и закреплением его сорбционными связями различной природы (физическая сорбция или хемосорбция). Такой сложный межфазный, гетерогенный процесс включает в себя как основные стадии диффузию и сорбцию. Диффузия является лимитирующей стадией, определяющей скорость протекания процессов крашения и печатания, а сорбция, ее термодинамические свойства (сродство, теплота, энтропия) влияют на устойчивость окраски.

3.Заключительная отделка текстильных материалов

Большинству текстильных материалов, используемых в быту и особенно в технике, придается износостойкость к определенным видам разрушающего воздействия (механо-, термо-, хемо-, фото-, биодеструкция). Чаще всего материал в изделии испытывает одновременно несколько разрушающих воздействий. Поэтому очень важно выделить доминирующий вид разрушения и соответственно обеспечить защиту текстильного материала и изделия от этого вида разрушения. При общей радикальной природе процессов разрушения от всех факторов воздействия (отдельно стоит биодеструкция) каждый из этих факторов имеет свой специфический механизм действия и требует соответствующих специальных средств защиты. Эта технология имеет много общего с проблемой деструкции (старения) и стабилизации полимеров, глубоко проработанной в рамках химической физики, а механизм светостарения окрашенных текстильных материалов и их светостабилизации смыкается с проблемами фотохимии окрашенных веществ.

Помимо общего требования к текстильным материалам – износостойкости, к ним предъявляются дополнительно специальные требования, учитывающие конкретное назначение материала: для одежды – формоустойчивость; для постельного белья – гидрофильность; для плащевых материалов – водоотталкивание; для спецодежды – маслоотталкивание, пониженная горючесть; для палаточных тканей – гидро- и биостойкость.

Заключение

В настоящее время текстиль является одним из важнейших предметов соглашения в рамках Всемирной торговой организации. И это не случайно, поскольку доходы от производства и потребления текстиля с древнейших времен, как и сегодня и в обозримом будущем, составляют от 15 до 20 % общих поступлений в бюджет больших государств

Краткий конспект темы о текстильных материалах. Для обучающихся 5.6 классов.

Текстильные материалы

Для изготовления различных видов одежды и бытовых изделий, а также для правильного выбора способов и средств ухода за одеждой необходимо знать свойства волокон и тканей.

Ткани изготавливают из нитей. Нити изготавливают из волокон. Волокна это тоненькие ворсинки различной длины.

Все текстильные материалы состоят из волокон. Различают две группы текстильных волокон: натуральные и химические. Натуральные волокна бывают растительного и животного происхождения.

Для производства растительных волокон (и тканей из них) чаще всего используют растения хлопчатника ( рис1а)и льна (рис. 1б).

Рис. 1. Растения хлопчатника (а) и льна (б)

К натуральным волокнам животного происхождения относят шерсть и натуральный шелк. Рассмотрим их подробнее.

Шерсть — это волосяной покров животных. Овцы дают основную массу шерсти, перерабатываемой на текстильных предприятиях.

Рис. 2. Овца

Шерсть овцы состригают специальными ножницами или машинками (рис. 3) почти цельным, неразрывным пластом, который называется руном.

Рис. 3. Стрижка овцы

Для получения шерстяного волокна используют шерсть и других животных: верблюда (рис. 4, а), козы (рис. 4, б), альпака (рис. 4, в), ламы (рис. 4, г).

Рис. 4. Животные, дающие шерсть:

а — верблюд; б — ангорская коза; в — альпака; г — лама

Свойства шерстяного волокна.

Шерстяные волокна имеют длину от 2 до 45 см и различную толщину, которая влияет на свойства пряжи и тканей. Чем толще волокна, тем прочнее ткань. Цвет неокрашенного волокна может быть белым, серым, рыжим и черным.

Под действием влаги и трения волокна шерсти способны сваливаться. Это свойство называется свойлачиванием.

Шерстяное волокно обладает высокой гигроскопичностью (способностью хорошо впитывать влагу и быстро высыхать) и хорошей упругостью. Благодаря последнему свойству изделия из шерсти почти не сминаются.

Стойкость шерстяных волокон к воздействию солнечных лучей значительно выше, чем у растительных волокон.

Волокна шерсти во время горения спекаются, образуя черный жесткий комочек, легко растирающийся пальцами. В процессе горения ощущается запах жженого пера. Таким образом можно определить состав ткани: чистая это шерсть или с добавлением других волокон.

Из шерсти изготовляют плательные, пальтовые ткани, сукно, драп, войлок и другие текстильные материалы. Шерстяные ткани используют для пошива костюмов, платьев, верхней одежды (пальто, курток).

Натуральный шелк — это тонкие нити, которые получают из коконов гусеницы тутового шелкопряда. Эта гусеница питается только листьями тутового дерева, отсюда и ее название. Развитие шелкопряда проходит четыре стадии: яичко, гусеница, куколка и бабочка (рис. 5). Гусеница, выделяя нить, укладывает ее слоями вокруг себя, образуя плотно склеенную замкнутую оболочку — кокон. Внутри кокона гусеница превращается в куколку, а через 15-17 дней куколка — в бабочку. Бабочка после выхода из кокона откладывает яйца, из которых вылупляются гусеницы.

Рис. 5. Стадии развития тутового шелкопряда:

а — яйца; б — гусеница; в — куколка в коконе; г — бабочка

Свойства натурального шелка

При производстве швейных изделий используют самые разнообразные материалы. К ним относятся: ткани, трикотаж, нетканые материалы, натуральная и искусственная кожа, пленочные и комплексные материалы, натуральный и искусственный меха, а также швейные нитки, клеевые материалы, фурнитура. Знание строения этих материалов, умение определять их свойства, разбираться в ассортименте и оценивать качество являются необходимыми условиями для разработки и производства высококачественной одежды, для правильного выбора методов обработки и установления режимов обработки материалов в процессе производства швейных изделий.

Наибольший объем в швейном производстве составляют изделия, выполненные из текстильных материалов. Текстильные материалы, или текстиль, материалы и изделия, выработанные из волокон и нитей. К ним относятся ткани, трикотаж, нетканые полотна, швейные нитки и др.

Текстильное волокно представляет собой протяженное тело, гибкое и прочное, с малыми поперечными размерами, ограниченной длины, пригодное для изготовления пряжи и текстильных материалов.

Текстильная нить имеет ту же характеристику, что и текстильное волокно, но отличается от него значительно большей длиной. Нить может быть получена путем прядения волокон, и тогда она называется пряжей. Шелковую нить получают, разматывая кокон тутового шелкопряда. Химические нити формуют из полимера.

Классификация волокон текстиля

В зависимости от происхождения текстильные волокна делят на:

Данная классификация представлена (рисунок 1).

К натуральным относятся волокна, создаваемые самой природой, без участия человека.

Они могут быть растительного, животного или минерального происхождения. Натуральные волокна растительного происхождения получают с поверхности семян (хлопок), из стеблей (лен, пенька и др.), из листьев (сизаль и др.), из оболочек плодов (койр). Натуральные волокна животного происхождения представлены волокнами шерсти различных животных и коконным шелком тутового и дубового шелкопряда.

Химические волокна подразделяют на:

Искусственные волокна получают путем химической переработки природных полимеров растительного и животного происхождения, из отходов целлюлозного производства и пищевой промышленности. Сырьем для них служат древесина, семена, молоко и т.п.

Наибольшее применение в швейной промышленности имеют текстильные материалы на основе искусственных целлюлозных волокон, таких как вискозное, триацетатное, ацетатное.

Рисунок 1 – Классификация текстильных волокон

Синтетические волокна получают путем химического синтеза полимеров, то есть создания имеющих сложную молекулярную структуру веществ, из более простых, чаще всего из продуктов переработки нефти и каменного угля. К ним относят: полиамидные, полиэфирные, полиуретановые волокна, а также полиакрилонитрильные (ПАН), поливинилхлоридные (ПВХ), поливинилспиртовые.Натуральные волокна растительного происхожденияК волокнам растительного происхождения относят семенные и лубяные (рисунок 2).

Рисунок 2 – Классификация натуральных волокон растительного происхождения

К семенным волокнам относят хлопок. Хлопком называют волокна, покрывающие семена однолетнего растения хлопчатника. Хлопчатник – растение теплолюбивое, потребляющее большое количество влаги. Произрастает в жарких районах. В зависимости от длины волокна он бывает:

- Коротковолокнистый длина волокна до 27 мм.

- Средневолокнистый хлопчатник созревает через 130-140 дней с момента посева, дает волокно длиной 25-35 мм.

- Длинноволокнистый хлопчатник имеет более длинный период созревания, меньшую урожайность, но дает более длинное (35-45 мм), тонкое в прочное волокно, которое применяется для выработки высококачественной пряжи.

В зависимости от зрелости волокна хлопка также делятся на эталоны зрелости (рисунок 3).

Рисунок 3 – Эталоны зрелости волокон хлопка

- презрелое волокно

- зрелое волокно

- незрелые тонкостенные волокна

Перезрелые волокна имеют толстые стенки, повышенную прочность, но при этом значительно увеличивается их жесткость. Эти волокна также не пригодны для текстильной переработки (рисунок 3-а).

Зрелое волокно хлопка содержит более 95 % целлюлозы, остальное представляет собой сопутствующие вещества (рисунок 3-б).

Незрелые тонкостенные волокна обладают малой прочностью, низкой эластичностью и плохо окрашиваются. Они не пригодны для текстильного производства (рисунок 3-в).

Степень зрелости волокон хлопка влияет на их прочность и удлинение. Доля пластической деформации в полном удлинении зрелого волокна хлопка составляет 50 %, поэтому хлопчатобумажные ткани сильно сминаются. К лубяным волокнам относят:

Волокна льна относятся к так называемым лубяным волокнам, т. е. волокнам, получаемым из стеблей растений. Волокна льна являются наиболее ценными из всех лубяных благодаря высокой прочности, гибкости и хорошим сорбционным свойствам.

Основным веществом, составляющим натуральные волокна животного происхождения (шерсти и шелка), являются синтезируемые в природе животные белки – кератин и фиброин. Шерстью принято называть волокна волосяного покрова различных животных: овец, коз, верблюдов и др. Шерсть, снятая с овцы, называется руном. Овечья натуральная шерсть составляет более 95 % общего количества шерсти. Остальное приходится на долю верблюжьей и козьей шерсти, козьего пуха и др.

Рисунок 4 – Характеристика натуральных волокон животного происхождения

Химические волокна

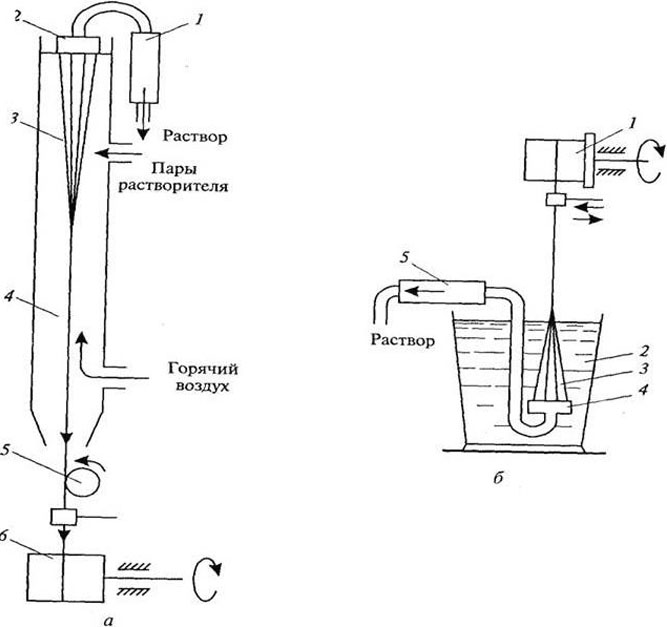

Химические волокна получают путем химической переработки природных или синтетических высокомолекулярных соединений. Химические волокна получаются в результате прядения (рисунок 5). При мокром способе прядения фильеру помещают в коагуляционную (осадительную) ванну.

Струйки прядильного раствора из фильеры попадают непосредственно в осадительную ванну. Поверхностные слои полимера коагулируют быстрее, образуя твердую оболочку. Внутренние слои коагулируют постепенно: по мере диффузии коагулянта через оболочку затвердевших слоев. Из ванны образующиеся нити подают на приемные вытяжные механизмы еще в пластическом состоянии.

Рисунок 5 – Формование нитей из раствора

а – сухим способом:

- фильтр

- фильера

- нити

- обдувочная шахта

- замасливающий ролик

- приемная бобина

б – мокрым способом:

- приемная бобина;

- коагуляционная ванна;

- нити;

- фильера;

- фильтр

Сухой способ прядения отличается от мокрого тем, что прядильный раствор из фильеры попадает в термокамеру; нити затвердевают при высокой температуре на воздухе вследствие испарения растворителя.

Искусственные волокна

К искусственным относят волокна из целлюлозы и ее производных. Это вискозное, триацетатное, ацетатное волокна и их модификации (рисунок 6).

Рисунок 6 – Характеристика искусственных волокон

Вискозное волокно вырабатывается из целлюлозы, полученной из древесины ели, пихты, сосны. Различают обычное вискозное волокно и его модификации. Обычные вискозные волокна обладают рядом положительных свойств:

- мягкостью,

- растяжимостью,

- устойчивостью к истиранию,

- хорошей гигроскопичностью,

- светостойкостью.

Среди модификаций следует отметить следующие: высокопрочное вискозное волокно, вискозное высокомолекулярное волокно и полинозное волокно. Высокопрочное вискозное волокно обладает наиболее равномерной структурой, что обеспечивает его прочность, устойчивость к истиранию и многократным изгибам.

Высокопрочное волокно сиблон придает тканям шелковистость, формоустойчивость, уменьшает их усадку, сминаемость. Вискозное высокомолекулярное волокно является полноценным заменителем средневолокнистого хлопка. Это волокно более прочное, упругое и износостойкое, чем обычное вискозное волокно.

Полинозное волокно – модифицированное вискозное волокно, являющееся полноценным заменителем тонковолокнистого хлопка при производстве сорочечных, бельевых, плащевых тканей, тонких трикотажных полотен и швейных ниток.

При стирке необходимо учитывать, что в мокром состоянии вискозные волокна теряют около 50 – 60 % прочности.

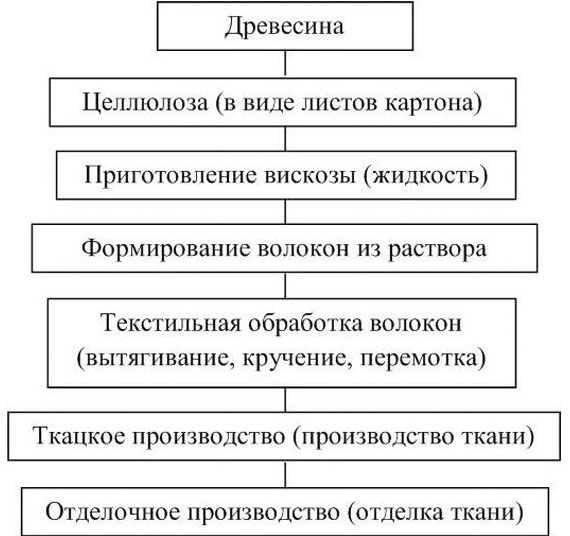

Вискозные ткани могут напоминать шелк, шерсть в зависимости от обработки волокон. Для вискозных тканей также характерен единый процесс производства, состоящий из нескольких стадий (рисунок 7).

Рисунок 7 – Технология производства вискозных тканей

Триацетатные и ацетатные волокна

Данные волокна называются ацетилцеллюлозными. Они вырабатываются из хлопковой целлюлозы. Под микроскопом поперечный срез ацетилцеллюлозных волокон менее изрезанный, чем вискозных, поэтому в продольном направлении они имеют меньше штрихов.

Ацетилцеллюлозные волокна обычно тоньше, мягче, легче вискозных и имеют больший блеск. По гигроскопичности, прочности, износостойкости ацетилцеллюлозные волокна уступают вискозным. В мокром состоянии волокна дают трудноустранимые замины, поэтому изделия из них при стирке не рекомендуется кипятить и выкручивать.

Метод производства ацетатного волокна основан на использовании уксуснокислых эфиров целлюлозы – ацетилцеллюлоз, растворимых в ряде органических растворителей. При горении ацетатного волокна на его конце образуется оплавленный бурый шарик и ощущается характерный запах уксуса. Гигроскопичность триацетатных волокон в 2,5 раза ниже, чем ацетатных. Ацетатные волокна имеют малые сминаемость и усадку, способность сохранять в изделиях эффекты гофре, плиссе после мокрых обработок.

Общие недостатки:

- высокая электризуемость,

- низкая устойчивость к истиранию,

- склонность к образованию заломов в мокром состоянии.

Синтетические волокна

Преимущество синтетических тканей – дешевый способ производства, прочность, малая сминаемость. Отрицательными свойствами являются малая гигроскопичность, воздухопроницаемость и элекризуемость. Синтетически волокна подразделяются на несколько видов (рисунок 8).

Рисунок 8 – Характеристика синтетических волокон

Полиамидные волокна

Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля и нефти. Легкость, упругость, исключительно высокие прочность и износостойкость полиамидных волокон способствуют их широкому применению. Полиамидные волокна не разрушаются микроорганизмами и плесенью, не растворяются органическими растворителями, стойки к действию щелочей любой концентрации.

- Шелон – структурно-модифицированное полиамидное легкое волокно, используемое при выработке шелковых блузочных и платьевых тканей.

- Мегалон – модифицированное полиамидное волокно, близкое по гигроскопичности к хлопку, но превосходящее его по прочности и износостойкости в три раза.

- Трилобал – профилированные полиамидные нити, имитирующие натуральный шелк.

Полиэфирные волокна

В общемировом производстве синтетических волокон полиэфирные волокна занимают первое место. Среди полиэфирных волокон хорошо известен лавсан. Исходным сырьем для получения лавсана служат продукты переработки нефти. Характерными свойствами лавсана являются легкость, упругость, прочность, морозостойкость, стойкость к гниению и плесени, устойчивость к действию моли.

Лавсан устойчив к стирке и химической чистке. Гигроскопичность лавсана в 10 раз ниже, чем капрона, поэтому в текстильном производстве штапельный лавсан применяют для смешивания с вискозными и натуральными волокнами. В чистом виде лавсан используется для изготовления швейных ниток, кружев.

Полиуретановые волокна

Полиуретан используют для формования нитей спандекс (ликры). Волокна спандекс относятся к эластомерам, так как обладают исключительно высокой эластичностью. Применяются нити спандекс для изготовления эластичных лент, тканей и трикотажных спортивных, корсетных и медицинских изделий. Нити спандекса обладают легкостью, мягкостью, хемостойкостью, устойчивостью к действию нота и плесени, хорошо окрашиваются, придают изделиям упругость, эластичность, формоустойчивость и несминаемость.

К их недостаткам относятся:

- низкая гигроскопичность

- небольшая теплостойкость,

- невысокая прочность

- маленькая светостойкость.

Полиакрилонитрильные (ПАН) волокна

Исходным сырьем для изготовления нитрона служат продукты переработки каменного угля, нефти, газа. Нитрон – наиболее мягкое, шелковистое и теплое синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность очень низкая.

Поливинилхлоридные (ПВХ) волокна

Исходным сырьем для получения ПВХ волокон служат этилен и ацетилен. Выпускаются суровые и окрашенные в массе поливинилхлоридные волокна. Различают высокоусадочные волокна шерстяного хлопкового типа и малоусадочные. Высокоусадочные волокна в два раза прочнее малоусадочных. Волокна негигроскопичны, не набухают в воде, но имеют высокую паропроницаемость.

ПВХ волокна морозостойки, стойки к действию микроорганизмов и плесени, щелочей, спирта и бензина. При сушке в токе горячего воздуха волокна дают необратимую тепловую усадку. Рекомендуется стирка изделий в теплых растворах моющих средств без кипячения обработка на паровоздушном манекене прессе и утюгом не допускается. Хлорин не горит. При внесении в пламя волокно сжимается, ощущается запах хлора. Добавление хлорина снижает горючесть текстильных материалов.

Поливинилспиртовые волокна

Эти волокна вырабатываются из поливинилового спирта. Одно из волокон этой группы – винол. Винол – наиболее дешевое и гигроскопичное синтетическое волокно. По гигроскопичности винол приближается к хлопку, а по стойкости к истиранию в два раза его превосходит. Винол стоек к действию мыльно-содовых растворов, но в мокром состоянии теряет прочность на 15 – 25 %. При производстве синтетических тканей необходимо так же соблюдать определенную последовательность операций (рисунок 9).

Полиолефиновые волокна

Это самые легкие синтетические волокна, объемная масса их меньше единицы. Они не гигроскопичны, обладают высокой прочностью, биостойскостью, высоким коэффициентом трения.

Рисунок 9 – Технология производства синтетических тканей

Читайте также: