Реферат на тему схема хлебопекарной печи фтл 2

Обновлено: 02.07.2024

Высокая степень механизации, наименьший удельный расход топлива, небольшая тепловая инерция печи. Cжигание твердого, жидкого, газообразного топлива в топке. Использование каркасной печи туннельного типа с сетчатым подом для выпечки хлебобулочных изделий.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 21.09.2017 |

| Размер файла | 1,0 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Департамент образования города Москвы

Государственное БЮДЖЕТНОЕ образовательное учреждение

Среднего профессионального образования ГОРОДА МОСКВЫ

Колледж сферы услуг № 3Реферат на тему:

Печи туннельного и тупикового типа

Работу выполнил студент

3 курса, группы 3 ТМК

Работу принял преподаватель

Введение

Печь -- один из главных агрегатов, определяющих технический уровень хлебопекарного производства. Печь должна обеспечивать хорошее качество продукции, высокую степень механизации, наименьший удельный расход топлива, небольшую тепловую инерцию.

При расчете хлебозавода сначала выбирают тип печи. Количество печей зависит от размеров пода, массы изделий, продолжительности выпечки. Оно должно быть минимальным. Однако установка одной печи нецелесообразна, так как ограничиваются возможности в выработке ассортимента, кроме того, при выходе ее из строя останавливается все производство.

Печи различаются:

- по технологическому признаку -- универсальные и специализиро-ванные;

- по типу пекарной камеры - тупиковые, когда посадка и выгрузка с одной стороны; туннельные (сквозные) - посадка с одной стороны, а разгрузка с противоположной;

- по способу обогрева пекарной камеры - канальные, когда топочные газы циркулируют в каналах; пароводяными тепловыми трубками; смешанный; паром высокого давления; электрический и др.

- по степени механизации - автоматизированные, механизированные и немеханизированные;

- по мощности - сверхмалой, малой и большой производительности мощность промышленных печей колеблется от 2 до 100 т/сутки (Ф7-ХПЭ: АЦХ).

В топках печей возможно сжигание твердого, жидкого и газообразного топлива.

Тупиковые печи

Печь работает следующим образом: тестовые заготовки укладываются на люльки через загрузочное отверстие и по верхней нитке уходят в первую зону выпечки, затем во вторую зону и по нижней нитке в третью зону, допекания. Разгрузка подового хлеба обычно механизирована и происходит из-за наклона люльки, встретившей специальные упоры. Выпеченный хлеб подается на ленточный транспортер.

Обогрев пекарной камеры осуществляется топочными газами. Которые проходят по нижнему горизонтальному каналу, затем по боковым вертикальным уходят в радиаторную коробку. Потом уходят на верхний газоход, откуда по вертикальному каналу к водогрейным котелкам, попадают в боров и затем в дымовую трубу. Производительность печи типа ФТЛ-2 зависит от температурного режима, массы и сорта вырабатываемых изделий, количества изделий на люльке, и колеблется от 7,1 до 15, 3 т/сут. Достоинством печи является малая металлоемкость (она кирпичная), возможность выпечки широкого ассортимента, малая занимаемая площадь, возможность использования любого типа топлива, возможность установки в ограниченном помещении.

Недостатком -- большая инерционность (разогрев 12--14 часов), низкий к. п. д., большая масса и невозможность установки на верхних этажах, применение ручных операций при загрузке.

Хлебопекарная печьФТЛ-2:

а -- продольный разрез; б-- схема движения газов

Туннельные печи

В конце газового тракта эти газы разделяются на два потока: один направл яется в дымовую трубу, другой возвращается в камеру смешения, к горелкам. Таким образом, осуществляется процесс рециркуляции, т. е. к горелкам поступают горячие газы с температурой 100--130 0С, которые необходимо смешать, с воздухом, поступающим из помещения, и нагреть до нужной температуры. При этом затрачивается значительно меньше топлива.

Принцип работы. После розжига, печь доводится до работоспособного состояния и устанавливается требуемый температурный режим. Включается привод сетчатого пода. Со стороны устья печи сажаются тестовые заготовки на под. Вентилятор гонит горячие газы от форсунки, по каналам, обогревая пекарную камеру. В пекарной камере по всей длине происходит процесс выпечки изделий. Готовые хлебобулочные изделия выходят с противоположной стороны пода. Площадь пода 25 м2, при ширине 2,1 м. Производительность печи 10--17 т/сутки.

К достоинствам печи следует отнести повышенный к. п. д. (благодаря рециркуляции), лучшую пропекаемость хлеба снизу на сетчатом поду, малую инерционность - розжиг осуществляется на 3-4 часа, малую массу и соответственно возможность, в особых случаях, устанавливать печь на вторых этажах, возможность выпечки широкого ассортимента, простоту монтажа, создание поточности производства.

К недостаткам - большую площадь (однониточный конвейер), меньший срок службы из-за повышенного износа (прогорания) сетки, невозможность применения твердого топлива.

Список использованных источников

1. Драгилев А.И., Дроздов В.С. Технологические машины и аппараты пищевых производств. - М.: Колос, 1999. - 376с

2. Маклюков И.И., Шумаев Ф.Г. Промышленные печи хлебопекарного и кондитерского производства. - М.: Легкая и пищевая промышленность, 1971.- 403с.

Подобные документы

Применение камерной печи с выдвижным подом для отжига, отпуска и закалки тяжелых деталей. Расчет горения топлива, рабочего пространства и теплового баланс печи, тепла, необходимого на нагрев режущего инструмента. Выбор материала для конструкции печи.

контрольная работа [450,3 K], добавлен 20.11.2013

Технологическая схема установки пиролиза нефтяного сырья; проект трубчатого реактора радиантного типа. Расчет процесса горения: тепловая нагрузка печи, расход топлива; определение температуры дымовых газов; поверхность нагрева реакционного змеевика.

курсовая работа [927,6 K], добавлен 25.10.2012

Проектирование методической трехзонной толкательной печи с наклонным подом для нагрева заготовок из малоуглеродистой стали с заданными размерами. Расчет горения топлива. Определение размеров рабочего пространства печи. Составление теплового баланса.

курсовая работа [261,5 K], добавлен 17.09.2011

Процессы и аппараты нефтепереработки и нефтехимии; приборы для сжигания топлива. Назначение трубчатых печей, конструкция, теплотехнические показатели. Расчет процесса горения: КПД печи, тепловая нагрузка, расход топлива; расчет камер радиации и конвекции.

курсовая работа [122,1 K], добавлен 06.06.2012

Разработка функциональной схемы автоматизированной системы регулирования температуры хлебопекарной печи. Конструкция печи туннельного типа. Анализ принятых инженерно-технических решений, обеспечивающих безопасность при эксплуатации проектируемой системы.

Хлебопекарная печь марки ФТЛ-2-66 предназначена для выпечки широкого ассортимента хлебобулочных изделий: хлеба формового и подового, а так же всех видов булочных, мучных кондитерских и бараночных изделий. Печь широко распространена в промышленности.

Работа содержит 1 файл

Документ Microsoft Word.docx

Особенности конструкции и эксплуатационная характеристика печи ФТЛ-2-66

Хлебопекарная печь марки ФТЛ-2-66 предназначена для выпечки широкого ассортимента хлебобулочных изделий: хлеба формового и подового, а так же всех видов булочных, мучных кондитерских и бараночных изделий. Печь широко распространена в промышленности.

Печь состоит из кирпичной кладки и комплекта металлоконструкций заводского изготовления. Топка печи может быть приспособлена для сжигания разных видов твердого топлива, газа и жидкого топлива.

Заводом изготовляются печи только основным вариантом топки-ручной с горизонтальной колосниковой решеткой и с колосниками для каменного угля (антрацита). Для других видов твердого топлива (торфа, дров и т.п.) топки должны быть соответственно переоборудованы.

При применении газового топлива печь оснащается дополнительно газогорелочными и предохранительными устройствами, контрольно-измерительными приборами, а так же переоборудуется для газового топлива с учетом среднего (рис.38, а) или низкого (рис. 38, б) давления.

При выпечке ржаного хлеба, когда требуется значительное повышение температуры в первой (начальной) зоне, шиберы в стояках закрываются и все газы после радиатора по переднем стоякам направляются в газоходы для подвода горячих газов максимально

близко к посадочному фронту печи. При выпечке хлебобулочных изделий, не требующих интенсивного подвода тепла в первую зону, вертикальные шиберы должны быть закрыты, а шиберы в задних стояках открыты. Таким образом, газы после радиатора направляются в газоход над верхним перекрытием. Затем газы по боковым задним каналам направляются в каналы для обогрева котелков и далее в отводящий газоход, снабженный шибером, регулирующим тягу.

Увлажнение пекарной камеры — паровое с применением специальных трубчатых гребенок. Пароснабжение печи в основном варианте осуществляется от котельной, а в дополнительном варианте — от парогенераторов, которые монтируются в топке печи. Парогенераторы в комплект поставки печи не входят и при необходимости изготовляются и монтируются потребителем на месте.

Для выпечки половых сортов люльки снабжаются металлическими съемными подиками. По особому заказу может быть поставлен комплект (36 шт.) узких люлек шириной 255 мм

Для вращения конвейера вручную необходимо нажать вниз до упора планку предохранительного механизма и путем осевого перемещения вала с рукояткой ввести в зацепление шестерни привода. В момент перемещения планки вниз концевой выключатель размыкает цепь управления электродвигателя и исключает возможность включения его во время пользования ручным приводом.

Режим движения конвейера прерывистый, через регулируемые промежутки времени. Прерывистое движение конвейера является результатом включения и выключения электродвигателя, осуществляемых автоматически с помощью реле времени через магнитный пускатель и концевой выключатель. Команда на остановку конвейера подается кулачком, установленным на валу червячного колеса редуктора привода.

Схема управления электроприводом позволяет: осуществлять автоматический и ручной (кнопочный) запуск электродвигателя приводной станции конвейера, нажатием на кнопку мгновенно останавливать конвейер в аварийных и других необходимых случаях, задерживать включение электродвигателя, приводить конвейер в непрерывное движение.

Электропривод обеспечивает автоматическое изменение времени выпечки в пределах от 15 до 120 мин.

Кинематическая схема печи и карта смазки приведены на рис. Ж.

Для разгрузки подовых изделий включаются упоры посадочной камеры. В этом случае у посадочного-разгрузочного устья печи люльки своими копирами соприкасаются с упорами камеры и поворачиваются на угол, равный 42. При этом изделия соскальзывают на размещенный внизу камеры транспортер и выводятся за пределы печи.

При работе на формовых сортах изделий верхняя крышка камеры может быть снята, а продольный верхний угол каркаса камеры использован для выбивки хлеба из форм. Для этой цели уголок рекомендуется обернуть резиновым листом или транспортерной лентой.

Тепло утилизатор состоит из трех котелков, соединительных труб и спускного трубопровода. Для чистки внутренних поверхностей котелков имеются фланцы, а наличие фитингов позволяет производить чистку соединительных труб.

Принципиальная схема присоединения трубопроводов к водогрейным котелкам и запасным бакам горячей и холодной воды в системе циркуляционного горячего водоснабжения, ограждающая от аварии (взрыва котелков), приведена на рис. 40.

Холодная вода под давлением из городского водопровода или насоса по трубе 5 поступает в запасной бак холодной воды 1 при открытом вентиле б. Степень наполнения запасного бака холодной водой регулируется поплавковым (шаровым) краном 7. Кроме того, имеется переливная труба 8, которая при порче шарового крана

обеспечивает отвод воды в канализацию через раковину 20, устанавливаемую в топочном отделении.

Спускная труба от запасных баков холодной и горячей воды 11 снабжена вентилями 10, которые в рабочем положении должны быть закрыты. Расход холодной воды производится через трубопровод 2, который снабжен вентилем 13.

Для обеспечения в запасном баке горячей воды более равномерной температуры питание водогрейных котелков холодной водой производится от запасного бака холодной воды через трубопровод 15, на котором устанавливаются вентиль 24 и обратный клапан 16. Это питание осуществляется непосредственно через обратную циркуляционную линию 17, идущую от запасного бака горячей воды в топочное отделение к водогрейным котелкам, установленным на хлебопекарных печах.

Питательная (обратная циркуляционная) линия имеет уклон в сторону водогрейных котлов не менее 0,005, т.е. не менее 5 мм на 1 м длины линии.

Запасной бак горячей воды устанавливается таким образом, чтобы уровень воды в нем был ниже, чем уровень воды в запасном баке холодной воды, из расчета 25 мм на каждый метр высоты от верхнего уровня в запасном баке холодной воды до центра водогрейных котелков.

В запасном баке горячей воды 9 имеется две расходные трубы 11 и 14. По верхней трубе идет обычно подача горячей воды на производство (19). Выше этой трубы в баке содержится запас воды, равный часовому расходу горячей воды на все нужды предприятия, включая прием душа приходящей и уходящей сменами. Этот запас воды должен также обеспечивать не менее чем 4-часовой расход воды на производственные цели (приготовление теста, закваски, заварки).

Нижняя труба (обычно с запломбированным вентилем или проходным сальниковым краном 8) подает горячую воду при авариях в системе снабжения хлебозавода.

На одном уровне с нижней расходной трубой располагается труба 4, подающая нагретую воду от котелков. Последняя должна иметь подъем от водогрейных котелков к запасному баку горячей воды не менее 0,005, т. е. 5 мм на 1 м длины. Труба 17 (обратная циркуляционная), через которую происходит питание водогрейных котелков, отходит почти от самого дна запасного бака горячей воды (на высоте около 50 мм). Разность уровней подающей и обратной циркуляционной труб обеспечивает аварийный запас воды и препятствует парообразованию в них.

Для выпуска пара из бака горячей воды в атмосферу в верхней части последнего установлена воздушная выводная труба 21 выше конька крыши.

Если появляется необходимость (при аварии или ремонте) отключить какой-либо водогрейный котелок 2б или целиком одну печь (три котелка) от системы холодного и горячего водоснабжения, то следует закрыть две задвижки 23 и вентиль 24, после чего открыть вентиль 25. Вода из трубопровода циркуляционного кольца уйдет в канализацию, а баки запасной воды и водогрейные котелки будут наполнены водой, и благодаря предохранительному выбросу 22 система остается открытой (безопасной).

Для отключения любого водогрейного котелка необходимо ослабить болты фланцевых соединений верхней части трубчатых катушек 12 (в месте присоединения к циркуляционным трубопроводам), вытянуть одну из двух уплотнительных прокладок, а на их место установить глухие металлические прокладки из тонкой листовой стали и снова затянуть болты, после чего закрыть вентиль 25 и открыть две задвижки 2З и 24.

Описанные устройства устраняют необходимость установки запорных кранов или вентилей, являющихся основной причиной аварий водогрейных котелков.

Расположение обратного циркуляционного трубопровода и трубных катушек выше водогрейных котелков гарантирует их заполнение водой, поэтому замена вышедшего из строя котелка не требует прекращения работы предприятия.

В случае использования котелков старой модели с односторонним притоком и отбором воды вводная труба должна входить внутрь водогрейного котелка на глубину не менее 1000 мм.

Для пуска воды из водогрейных котелков и запасного бака горячей воды имеются трубопроводы 11 с проходными кранами со, которые в рабочем положении должны быть закрыты. Спуск вод из запасных баков и водогрейных котелков производится через раковину в канализацию.

водные и выходные трубы, а также трубные отводы и трубные катушки к ним должны иметь одинаковое сечение: при очень жесткой воде диаметр их должен быть 70 — 80 мм, при воде нормальной и пониженной жесткости не менее 50 мм. Сечение подающей и обратной циркуляционной труб также должно быть одинаковое, а на предприятиях, имеющих 2 — 3 печи, их желательно выполнять диаметром не менее 100 мм.

Подготовка печных агрегатов к пуску

Печной агрегат считается подготовленным к работе после того, как-закончены ремонтные работы и проверено исправное действие всех его механизмов, а также контрольно- измерительных приборов.

До загрузки тестовых заготовок среда пекарной камеры должна иметь установленную для выпечки данного вида изделий температуру и влажность.

Для этого печной агрегат должен быть приведен к установившемуся, тепловому режиму путем постепенного прогревания всех его частей Время, потребное на прогревание, определяется правилами по обслуживанию данного агрегата.

Соответственно потребному времени разогрева в топках постепенно повышается интенсивность горения. Истопник регулирует подачу топлива и воздуха, а также тягу и дутье.

При сжигании таза соответственно увеличивается число включаемых горелок и их производительность.

Перед включением газовых горелок необходимо убедиться и том, что нет утечки газа в газопроводе. Должна быть проветрена топочная камера путем открытия топочной дверцы и шибера на дымоходе. Проверяется тяга по показаниям тягомера или по отклонению тонкой бумаги, поднесенной через топочную дверцу. Обязательной является продувка газопровода с отбором пробы газа для проверки на устойчивость горения.

Для увеличения производительности горелок сначала усиливают подачу газа, а затем воздуха. С целью уменьшения производительности поступают наоборот.

Обслуживание печных агрегатов во время работы

Задачей истопника при установившемся режиме работы агрегата является сохранение постоянной тепловой нагрузки пекарной камеры. при минимальном расходе топлива. Это достигается регулированием процесса горения. При сжигании сухих дров и кускового торфа толщина слоя на колосниковой решетке должна быть 300 — 400 мм, 2 при повышенной влажности топлива 500 — 600 мм; толщина слоя угля 100=150 мм — Загрузка топлива. Производится малыми дозами, и как можно быстрее.

Этим исключается охлаждение топки. Должно быть исключена повреждение футеровки при загрузке топлива. Топочная дверца в процессе работы остается плотно закрытой, а в топке регулированием тяги и дутья поддерживается разрежение 1 —4 к/м

что исключает выбрасывание пламени. Усиленная тяга увеличивает, унос золы из топки, зола оседает в каналах и газоходах, ухудшая условия теплопередачи.

Контроль за процессом горения ведется с помощью газоанализаторов, а при отсутствии их по цвету пламени. Химическая неполнота сгорания характеризуется пламенем оранжевого цвета с темными полосами. Чрезмерный избыток воздуха обнаруживается по яркому, светлому цвету пламени. В первом — случае тяга и дутье усиливаются, во втором уменьшаются.

Нормальное горение сопровождается пламенем соломенного цвета и серым дымом. По затемнению поддувала определяется необходимость очистки топки-от шлака. При сжигании шлакующегося топлива горящий слой топлива сгребается на одну половину колосниковой решетки, а вторая очищается от шлака с удалением его через топочную дверцу. Затем топливо перемещается на свободную половину решетки и очищается вторая половина. Чистка топки должна производиться как можно быстрее. Шлак заливается водой и удаляется из топочного отделения.

Тупиковые конвейерные хлебопекарные, печи имеют наибольшее распространение не только среди конвейерных печей, но и среди любых печей, устанавливаемых на хлебозаводах. Эти печи позволяют вырабатывать практически все виды продукции.

Печь ФТЛ-2 (рис. 139) относится к группе тупиковых печей средней производительности с цепным люлечным подом и канальным обогревом. Печь предназначена для выработки хлебобулочных изделий широкого ассортимента и состоит из топки 1, пекарной камеры 2, цепного конвейера 3 с люльками 4 и приводного механизма. Топка печи приспособлена для сжигания дров, угля, мазута и газа.

Рис. 139. Хлебопекарная печь ФТЛ-2

2- Пекарная камера

3- Цепной конвейер

5- Чугунные блоки

6- Перфорированные трубы

7- Канал для удаления избытка пара

Горячие газы направляются из топки по нижнему кирпичному каналу, передающему тепло пекарной камере через свод и далее направляются в металлический радиатор, а затем по передним или задним стоякам поднимаются в каналы верхнего газохода. Для изменения направления потока газов установлены шиберы.

При выпечке ржаного хлеба, когда необходимо создать высокую температуру в первой зоне пекарной камеры, перекрываются шиберы, и все газы направляются в каналы верхнего газохода.

Цепной конвейер представляет собой две пластинчатые шарнирные цепи с шагом 140 мм. Между цепями подвешены люльки 4. Для выпечки формового хлеба в люльки вставляются секции из форм, а для подовых изделий применяются люльки с подиками из листовой стали с бортами с трех сторон. Всего в печи имеются 24 люльки шириной 1920 мм и длиной 350 мм.

Приводная станция конвейера печи состоит из электродвигателя, редуктора, соединенного с двигателем ременной передачей.

Продолжительность выпечки можно регулировать с помощью реле времени в пределах 10-100 мин.

При загрузке печи и выгрузке изделий конвейер стоит. Продолжительность выпечки регулируют изменением продолжительности выстоя конвейера. Конвейер останавливается автоматически.

Пар, для увлажнения тестовых заготовок , подводится в первую зону камеры по трубам 6 с отверстиями (перфорированным трубам). Пар вырабатывается в специальных парогенераторах или поступает из котельной.

Посадка тестовых заготовок, выемка готовых изделий производятся через посадочное отверстие. Когда загорится сигнальная лампа реле.

В печи ФТЛ-2 обмуровка топки, нижнего и вертикальных каналов выполнена из шамотного кирпича. Радиатор печи представляет собой широкую железную коробку прямоугольного сечения, нижняя стенка которой со стороны греющих газов выложена огнеупорными плитками толщиной до 35 мм.

Производительность печи зависит от температурного режима, массы и наименования вырабатываемых изделий, количества изделий на люльке, и составляет от 7,1 до 15,3 т/сут.

Печь ХПП-25 (рис. 140) представляет собой реконструированный вариант печи ФТЛ-2 и предназначена, в основном, для выработки формового хлеба.

Печь состоит из камеры увлажнения 1, пекарной камеры 3 и топки 9. В пекарной камере расположены четырехъярусный люлечно-подиковый конвейер 4 с 65 люльками размером 1920 х 220 мм или 43 люльками размером 1920 х 350 мм и шесть пар блоков, из которых крайний справа 7 в верхнем ряду является натяжным. Движение конвейера непрерывное.

Рис. 140. Хлебопекарная печь ХПП-25:а - продольный разрез; б - схема движения газов

В камере увлажнения расположены приводной 14 и направляющий 15 валы со звездочками. Конвейер приводится в движение от электродвигателя через червячный и цилиндрический редукторы, клиноременную, плоскоременную и цепную передачи к приводному валу. Продолжительность выпечки регулируется вариатором скорости.

Из топки печи (рис. 140, б) газы поступают в центральный газоход подвесного канала 8. В конце канала газы разделяются на два параллельных потока, которые по двум боковым каналам опускаются в два нижних канала 10, а из них по двум стоякам 11 направляются в передние вертикальные газоходы 2, откуда по верхним каналам 6 под водогрейные котелки.

Вертикальный газоход 2, отделенный от пекарной камеры металлической стенкой с малым термическим сопротивлением, создает в посадочной части пекарной камеры высокую температуру, т. е. зону обжарки, необходимую при выработке ржаных хлебных изделий. Однако при выработке хлебных изделий из пшеничной муки необходимо в этой зоне понизить температуру и повысить влажность. Для этого в вертикальных стояках боковых стен печи размещаются два парогенератора. Это снижает температуру газов, поступающих в канал 2, и уменьшает подачу тепла в пекарную камеру. Повышение влажности в этой зоне достигается подачей пара подрубам 5 (см. рис. 140, а).

Пар в камеру увлажнения подается по двум трубам 16, а для опрыскивания водой готовых изделий предусмотрена труба 12 с форсунками, направленными вниз, в сторону проходящих под ними люлек

Загрузка тестом форм и выгрузка готового хлеба производятся вручную. Выгрузка подовых изделий на ленточный транспортер 13 осуществляется автоматически при помощи упора, наклоняющего люльки на 30-45°.

Печь РЗ-ХПА (рис. 141) имеет канальный обогрев с рециркуляцией продуктов сгорания. Печь состоит из тупиковой пекарной камеры 5, топочного устройства 9, трубчатых обогревательных каналов 6 на верхней ветви конвейера и двух каналов на нижней ветви конвейера, натяжного барабана 7. Внутри пекарной камеры размещены пароувлажнительное устройство 3 и люлечно-подиковый конвейер 4, на котором шарнирно подвешены 36 люлек размером 2000 х 350 мм. Загрузка печи происходит через посадочное устье 2, выпеченные изделия сбрасываются на транспортер 1.

Рис. 141. Хлебопекарная печь РЗ-ХПА

Управление продолжительностью выпечки осуществляется при помощи реле времени. Обогрев печи каркасно-блочного исполнения производится в результате сжигания газообразного или жидкого топлива в горелочном устройстве 8. Продукты сгорания из топочного устройства 9 направляются в камеру смешения 10, куда поступает поток рециркуляционных газов. Печь оборудована системами автоматического регулирования температурного режима и безопасности сжигания топлива.

Печь ХПА-40 (рис. 142) имеет комбинированную систему обогрева, состоящую из пароводяных трубок и каналов.

Печь оборудована четырехниточным цепным люлечным конвейером 2. К конвейеру подвешено 100 люлек 1 с шагом между подвесками люлек 280 мм. Конвейер приводится в движение через вариатор скорости, длительность выпечки можно регулировать от 40 до 65 мин.

Два кирпичных канала 6 расположены внизу камеры, а девять дымогарных труб 4 диаметром 150 мм - под ее верхним перекрытием.

В средней части камеры установлено 110 нагревательных трубок 3 в виде четырехрядного нагревательного пучка с уклоном 40 мм на 1 м.

Рис. 142. Хлебопекарная печь ХПА-40

Дымовые газы из топки 5, отдав часть теплоты нагревательным трубкам, поступают в каналы 6; затем газы поднимаются по вертикальным каналам 7 в дымогарные трубы и, отдав часть теплоты водогрейным котелкам, направляются в дымовую трубу.

В пароводяных трубках температура не выше 310-320 °С.

Преимуществом печи ХПА-40 является наличие зоны обжарки в начальной стадии выпечки, что особенно важно при выработке хлеба из ржаной или ржано-пшеничной муки. Передача тепла в этой зоне происходит через металлическую стенку, отделяющую сборную камеру 4 от пекарной камеры печи.

В пекарной камере на расстоянии 1,2 м от посадочной дверцы над нижней ветвью конвейера установлен механизм, который опрыскивает водой одновременно четыре люльки с хлебом.

Печь П-104 относится к группе тупиковых конвейерных люлечно-подиковых печей средней мощности с электрообогревом. Печь предназначена для выпечки широкого ассортимента хлебобулочных, бараночных и мучных кондитерских изделий.

Рис. 143. Хлебопекарная печь с электрообогревом П-104

Печь (рис. 143) состоит из блочно-каркасного ограждения 1, пекарной камеры 3, в которой размещен двухниточный конвейер 4 с втулочно-роликовыми цепями с шагом 140 мм. На конвейере через каждые три звена подвешены 34 люльки 5 размером 1920 * 350 мм со съемными подиками. Передний вал 11 конвейера приводной, а задний 8 натяжной. Направляющие звездочки 2 крепятся на консольных осях. Движение конвейера печи равномерно-прерывистое, осуществляемое с помощью реле времени и концевого выключателя, установленного у приводной звездочки. Привод печи состоит из электродвигателя, клиноременной передачи, червячного редуктора и цепной передачи.

Печь обогревается трубчатыми электронагревателями (ТЭНами) мощностью по 2,5 кВт. Всего в печи имеется 72 нагревателя, которые разделены на 4 группы в соответствии с зонами обогрева пекарной камеры. Тепловой режим печи контролируют четырьмя термопарами 6, 7 и регулируют как автоматически, так и вручную. Системы регулирования и контроля температуры в каждой зоне пекарной камеры одинаковы и автономны (независимы).

Боковые стенки печи и верхнее перекрытие представляют собой пустотелые металлические панели 9, заполненные изоляционным материалом -минеральной ватой.

Между ветвями конвейера размещены заполненные теплоизоляцией короба 10, которые позволяют создать более гибкое регулирование температуры по зонам выпечки.

Увлажнение среды пекарной камеры паровое. Пар подается тремя паровыми коллекторами (гребенками) по ходу конвейера (от посадочного отверстия). Тестовые заготовки увлажняются на первых четырех люльках, т.е. в течение первых 2-2,5 мин.

В печи предусмотрена автоматическая разгрузка готовых изделий 12.

Большим достоинством всех тупиковых печей является возможность работы на любом виде топлива и экономия производственной площади. Основные недостатки - это сложность осуществления оптимальных режимов выпечки и большая тепловая инерция.

Печь ФТЛ-2. Эта тупиковая люлечно-подиковая печь получила большое распространение при новом строительстве и реконструкции хлебопекарных предприятий средней и малой мощности. Она предназначена для выпечки хлеба и булочных изделии широкого ассортимента. Печи ФТЛ-2 имеют 20, 24 и 36 люлек. Конвейер печи движется периодически, продолжительность одного оборота от 10 до 68 мин.

Печь ФТЛ-2-66 — наиболее распространенная модель, имеет 24 люльки размером 1920×350 мм. Габаритные размеры 5840×4500*3900 м, производительность 12,5—14,5 т/сут, мощность электродвигателя привода конвейера 1,7 кВт.

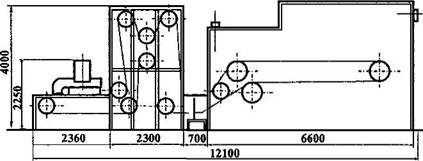

На базе печи ФТЛ-2 Белопольским машиностроительным заводом выпускается расстойно-печной агрегат П6-ХРМ (рис. 69). Он состоит из расстойного шкафа, делителя-укладчика ШЗЗ-З-У, конвейера для готовой продукции и печи ФТЛ-2-81. Производительность 747 кг/ч при выработке формового пшеничного хлеба массой 0,94 кг. Габаритные размеры агрегата с печью 12100x4980x4000 мм.

Печь Ф7-ХПХ создана в отраслевой лаборатории Украинского государственного университета пищевых технологий на базе печи ФТЛ-2, имеет 36 люлек размером 2000*220 мм.

Рис. 69. Расстойно-печной агрегат для формового хлеба Пб-ХРМ

Габаритные размеры 6600x4200x3500 мм, производительность 12,5—15,0 т/сут, мощность электродвигателя не более 6,0 кВт. Печь Ф7-ХПХ в отличие от ФТЛ-2 имеет развитую систему обогрева. При этом более рационально используется теплота по зонам выпечки. В результате снижается упек и улучшается качество изделий. Эта печь может работать самостоятельно и в составе расстойно-печного агрегата.

Печь ХПА-40. В тупиковой пекарной камере размещен четырехниточный цепной люлечный конвейер. Он приводится в движение через вариатор скорости, при помощи которого можно регулировать продолжительность выпечки от 40 до 65 мин. Обогрев печи смешанный. Обеспечиваются высокая производительность и хорошее качество продукции. Печь ХПА-40 используется в расстойно-печных агрегатах для производства формового хлеба.

Производительность 36 т/сутки при выпечке ржаного хлеба массой 1 кг. Общее число люлек в агрегате 225, в том числе в расстойном шкафу— 120. Мощность электродвигателя 1,7 кВт.

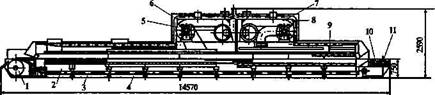

Печь Г4-ПХЗС-25. Эта печь каркасная, тоннельного типа, с сетчатым подом, состоит из восьми секций, которые образуют внутреннюю полость — пекарную камеру и внешние полости — каналы (рис. 70). Производительность 15—17 т/сут, длина пекарной камеры 12 м, площадь пода 25 мг, установленная мощность электродвигателя 12 кВт, габаритные размеры 14568×3350*2585 мм.

Печи А2-ХПЯ-25 и А2-ХПЯ-50 — это тоннельные печи с электрообогревом, предназначенные для выпечки широкого ассортимента хлебобулочных изделий. Запроектированы и изготавливаются на базе печей ХПС-25 и ХПС-40.

Электрическая схема печи рассчитана на подключение к сети трехфазного переменного тока напряжением 380/220 В. Общая установленная мощность 245,5 кВт для печи А2-ХПЯ-25 и 467,8 кВт для печи А2-ХПЯ-50. Производительность первой 12-14 т/сутки, второй — 24—27 т/сутки, площадь пода 25 и 50 м2, габаритные размеры 15300×3052х 1420 и 27300×3052х 1420 мм.

Рис. 70. Хлебопекарная печь Г4-ПХЗС-25: I, II — приводная и натяжная станции; 2 — пекарная камера; 3 — каналы-газоходы; 4 — секции; 5, 7 — центробежные вентиляторы; 6, 8 — топочные секции; 9 — пароувлажнительное устройство; 10 — сетка-под.

Электропечь ИЭТ-75-И1 применяется в комплекте оборудования для пекарен малой мощности, используется для выпечки булочных изделий в контейнерах на профильных или плоских листах. Рассчитана на установку одного контейнера. Производительность 179 кг/ч, мощность электронагревателей 67,2 кВт, габаритные размеры 1770x2635x2660 мм.

Читайте также: