Реферат на тему промышленные печи

Обновлено: 04.07.2024

Промышленной печью называется устройство, где химическая энергия топлива, электроэнергия или другие виды энергии превращающиеся в тепло, под действием которого совершаются технологически необходимые превращения обрабатываемых материалов или изменения их свойств. При этом имеется в виду, что обработка материалов ведется в промышленных масштабах .Если в печах обрабатывается малые количества материалов в опытных целях, такие печи называют лабораторными или полупромышленными. В случаях, когда выделяющееся в печи тепло расходуется для бытовых нужд (обогрева помещений, приготовление пищи и т.п.), печь называется бытовой.

Вложенные файлы: 1 файл

Теория и расчет.docx

Промышленной печью называется устройство, где химическая энергия топлива, электроэнергия или другие виды энергии превращающиеся в тепло, под действием которого совершаются технологически необходимые превращения обрабатываемых материалов или изменения их свойств. При этом имеется в виду, что обработка материалов ведется в промышленных масштабах .Если в печах обрабатывается малые количества материалов в опытных целях, такие печи называют лабораторными или полупромышленными. В случаях, когда выделяющееся в печи тепло расходуется для бытовых нужд (обогрева помещений, приготовление пищи и т.п.), печь называется бытовой.

Особенности нагревательных печей

Разнообразие печей, обусловленное их технологическими назначениям и особенностями конструкции, чрезвычайно велико. Печи широко применяют в топливоперерабатывающей, металлургической, машиностроительной, химической и пищевой промышленности.

В производстве строительных материалов и других отраслях производства. Печи предназначаются для: 1) разделения или синтеза веществ; 2) воздействие на строение материала (макро- и микроструктуру) с целью получения желательных свойств; 3) придание материалу пластичности или текучести для изменения его формы.

Обычно печь выполняет несколько технологических функций. Так, в мартеновской печи. Наряду с окислением примесей и восстановлением железа, может производиться легирование стали, в расплавленное состояние металла используется, чтобы придать ему желательную форму.

Особенно своеобразны и наиболее трудно поддаются расчету тепловые процессы, происходящие при изменение агрегатного состояния или химического состава основной массы обрабатываемых материалов.

Это обусловлено рядом причин (в разных случаях не одних и тех же): неодинаковым по ходу процесса поглощением или выделением теплоты превращений, сложностью распределения температур в обрабатываемых твердых телах, непостоянством размеров и формы тел, изменчивостью условий теплообмена (например, при слоевых процессах или при плавлении материала) и т.д.

В то же время можно выделить группы печей различного технологического назначения, обладающих большим сходством, как по условиям своей работы, так и по конструкции. Например, могут быть объединены печи для нагрева металлов и кирпичеобжигательные печи. В таких печах, которые можно назвать нагревательными, тепло передается обрабатываемым твердым материалом с целью получения структуры, обеспечивающей заданные физические и рабочие свойства, или придания структуры, обеспечивающей заданные физические и рабочие свойства,

Или придания этим материалом пластичности , необходимой для последующей механической обработки. В том и другом случае не происходит существенных изменений химического состава, формы и размеров изделий при их нагреве. Нагревательные печи характеризуются наличием свободного, т.е незанятого нагреваемыми изделиями объема рабочего пространства, которое необходимо для развития процесса горения и переноса тепла движущимися газами. Однако некоторые нагревательные печи, особенно низкотемпературные, могут иметь топки, расположенные вне рабочего пространства, или электрические нагреватели. В этих печах промежутки между стенками и изделиями, а также между последними служат для прохода теплоносителей ( продуктов горения, воздуха или иных, например, защитных газов) и для осуществления лучистого теплообмена.

Все промышленное оборудование можно разделить на три большие группы: энергетическое, технологическое и вспомогательное. Энергетическое оборудование предназначено для получения рабочего вида энергии из другой энергии без изменения ее вида. Назначением технологического оборудования является использование с максимально возможным коэффициентом полезного действия (к. п. д.) рабочего вида энергии для осуществления какого-либо технологического процесса. К вспомогательному относится такое оборудование, работа которого не связана в явном виде с получением, преобразованием или использованием энергии.

Металлургические печи относятся к технологическому оборудованию. Рабочим видом энергии служит тепло. Основным назначением печей как технологического оборудования является создание таких тепловых условий, которые бы обеспечили наиболее благоприятное протекание технологического процесса в рабочем пространстве печей.

При работе всех печей можно выделить с теплотехнической точки зрения два основных процесса: генерацию (получение) тепла и перенос тепла от источника к генерации, для других – процесс переноса тепла. Исходя из этого, различают три большие группы, объединение печи - теплогенераторы; печи теплообменники; печи смешанного типа. К печам - теплогенараторам относят все печи, в которых возникновение тепла происходит в самом материале, подвергаемом тепловой обработки. В этих печах отсутствует процесс переноса тепла из какой-то другой зоны печи к нагреваемому материалу, поскольку тепло выделяется внутри самого материала, и поэтому тепловым процессом для них является генерация тепла. Примером печей – теплогенераторов могут служить конверторы для получения стали из чугуна. Такие как: индукционные нагревательные и плавильные печи, конверторы для переработки медных, медноникелевых и никелевых штейнов для получения черной меди. Печи кипящего слоя для обжига сульфидов цветных металлов и др. В печах-теплообменниках тепло выделяется вне обрабатываемого материала и передается к нему благодаря протеканию таких процессов передачи тепла, как конвекция, излучение и теплопроводность. В этих печах основным является процесс теплообмена, поскольку теплообмен целиком определяет протекание технологического процесса. К печам-теплообменникам относят большое число печей для плавления металлов и сплавов, печей для нагрева изделий под прокатку, ковку, штамповку, т. е под операции пластической деформации, а также печи для нагрева под термообработку ( отжиг, отпуск, нормализация, закалка) и др.

К группе печей смешанного типа принадлежит такие печи, в которых процессы генерации и переноса тепла имеют одинаковое важное значение. Примером таких печей служит современная мартеновская печь, работающая с продувкой ванны кислородом. Наряду с переносом тепла к ванне от факела, который в данном случае является источником тепловой энергии, внутри самой жидкости ванны происходит выделение тепла при окислении таких примесей, как углерод, кремний, марганец, а так же при окислении части железа, что является, конечно, недостатком мартеновских печей, работающих с продувкой ванны кислородом. Как было отмечено выше, рабочим видом энергии является тепловая энергия (тепло), с точки зрения теплотехники не имеет значения источник получения тепла. Тепло может быть получено за счет сжигания газообразного, жидкого и твердого топлива (топливные печи); в тепло может быть превращена электрическая энергия (электрические печи – дуговые, индукционные, и электроннолучевые, печи сопротивления, установки диэлектрического нагрева и др.), а также атомная энергия солнечного излучения (солнечные печи). По технологическому назначению металлургические печи делят на плавильные и нагревательные.

Плавильные печи предназначены для получения из руд металлов и сплавов заданных свойств, а также для переплавки металлов и сплавов с целью изменения их свойств. Эти процессы всегда сопровождаются переходом материала из твердого состояния в жидкое, т.е изменением агрегатного состояния. Плавильные печи в свою очередь подразделяют на чугуноплавильные, сталеплавильные, печи для плавки цветных тяжелых и легких материалов и т.д.

Печи, предназначение для проведения в них определенных технологических операций, могут классифицироваться по конструктивным признакам. Например, нагревательные печи для нагрева перед прокаткой подразделяют на нагревательные колодцы, методические печи, печи, с вращающим подом, секционные печи скоростного нагрева и т.д.

Топливные печи группируют по виду применяемого топлива. Например, сталеплавильные мартеновские печи могут быть газовыми (топливо - природный газ), мазутными (топливо – мазут) или газомазутными (топливо – природный газ плюс мазут).

Электрические печи классифицируют по способу превращения электрической энергии в тепловую: дуговые печи, печи сопротивления, индукционные печи и др. В нагревательных печах обрабатываемый материал не изменяет своего агрегатного состояния (нагревательные, сушильные, обжиговые печи). Нагревательные печи применяют для нагрева материалов с целью обжига (известняка, магнезита, огнеупорных материалов, сульфидов цветных металлов и т.д.), сушки (литейных форм, песка, руд, концентратов и т.д.). Большая группа нагревательных печей служит для нагрева металла с целью придания ему пластических свойств перед прокаткой, ковкой, штамповкой, прошивкой. Нагревательные печи применяют также для нагрева металла с целью изменения внутренней металлографической структуры и, следовательно, свойств (термообработка),а так же для нагрева под термохимическую обработку.

По способу утилизации тепла отходящих дымовых газов печи подразделяют на регенеративные (мартеновские печи, регенеративные нагревательные колодцы) и рекуперативные (рекуперативные нагревательные колодцы, методические печи и др.).

Таким образом, все отмеченные выше несомненные достоинства электрических печей не означают, что электрификация термических процессов в черной металлургии является целесообразной абсолютно во всех случаях. Во многих процессах, когда применение электрической энергии не вызывается технологической или теплотехнической необходимостью, технико-экономические показатели оказываются лучшими при использовании топливных установок.

Поскольку в этих печах тепло выделяется внутри зоны технологического процесса, внешний теплообмен в них практически отсутствует, и они являются печами - теплогенераторами. Индукционные печи применяются для плавления черных и цветных металлов и сплавов, нагрева с целью термической обработки стальных изделий. Эти печи начинают использовать для нагрева металла перед прокаткой и ковкой.

Установки электро-лучевого нагрева.

В этих условиях электрическая энергия превращается в тепло за счет столкновения ускоренного потока электронов с поверхности расплавляемого металла. Такие установки применяют для вакуумного переплава особо чистых металлов и сплавов, так как в этих печах отсутствуют источники загрязнения металла (электроды или футеровка), свойственные другим электроплавильным устройствам.

К другим классификационным признакам относят режим работы электрических печей. По этому признаку печи разделяют на камерные или непрерывные (методические).

Зависимости от осуществляемого технологического процесса печи могут быть разделены на плавильные и нагревательные.

Общим для конструкции всех электрических печей является то, что все они состоят из двух основных частей: собственно печи, т.е. рабочей камеры, где происходит технологический процесс, и электрического оборудования включающего тот или иной преобразователь электроэнергии (трансформатор, высокочастотный генератор), а также пусковые, распределительные, защитные и сигнальные устройства. Для вакуумных печей свойственна еще одна (третья) важная часть конструкции: вакуумное оборудование, с помощью которого создается и поддерживается необходимое разрешение в рабочей камере.

Классификация печей по принципу тепловыделения.

Тепловыделение в печах представляет собой процесс превращения какого-либо вида энергии в тепловую энергию. Источниками получения тепла является химическая энергия топлива (топливные печи), химическая энергия жидкого металла, электрическая энергия.

Превращение химической энергии топлива в тепловую происходит в результате сгорания топлива в топливных печах. В черной металлургии к таким печам относят пламенные печи и печи, работающие по слоевому режиму (шахтные печи). Рабочее пространство пламенных печей только в очень малой степени заполнено обрабатываемым материалом, который обычно располагается на поду. Основная часть рабочего пространства заполнена пламенем и раскаленными дымовыми газами, передающие тепло материалу. Подобные печи работают на газообразном, жидком и иногда пылевидном твердом топливе.

В шахтных печах все рабочее пространство заполнено сыпучими материалами, в состав которых входит и сжигаемое кусковое твердое топливо. При сгорании кусков топлива образуются продукты сгорания, и выделяется тепловая энергия, которая передается материалу излучением, конвекцией и теплопроводностью. В этих печах расстояние между кусками и поверхность теплообмена практически неопределенны.

Превращение химической энергии металла в тепловую происходит при выгорании примесей, находящихся в состава жидкого металла. В этих агрегатах, представителями которых являются конверторы, процесс тепловыделения происходит непосредственно в материале, и поэтому органически сочетаются с технологией; при этом выделяющиеся тепло равномерно распределяется по всей массе жидкого металла.

Существуют и такие печи. В которых тепловыделение обусловлено химической энергией топлива и химической энергией жидкого металла. К таким печам относят мартеновские и двухванные печи. В этих печах топливо сгорает над ванной металла, т.е. идут процессы, присущие пламенным печам. Вместе с тем в металлической ванне происходит выгорание примесей, сопровождаемое выделение тепла. Причем очень существенным (в некоторые периоды плавки выделение тепла за счет химической энергии жидкого металла может иметь решающее значение).

В основе превращения электрической энергии в тепловую могут лежать следующие принципы:

Тепловыделение при прохождении электрического тока через газ;

Тепловыделение при воздействии электрического тока через газ;

Тепловыделение при прохождении электрического тока на магнитное поле и создание вихревых токов в металле;

Тепловыделение при перемагничивании и поляризации диэлектриков;

Тепловыделение при прохождении электрического тока через твердое (иногда и жидкое) тело, обладающее электропроводностью;

Тепловыделение за счет кинетической энергии электронов.

Перечисленные принципы теплогенерации лежат в основе следующих групп печей и установок: 1-й – дуговых и плазменных печей, 2-й – индукционных печей, 3-й – установок диэлектрического нагрева, 4-й – печей сопротивления, 5-й – электроннолучевых печей.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Топливные печи

Классификация печей.

Промышленная печь - это агрегат для тепловой обработки материалов, а именно, для их нагрева с целью осуществления какого-либо технологического процесса. В металлургических печах производят нагрев до высокой температуры с целью получения металлов и сплавов- чугуна, стали, ферросплавов, цветных металлов, а также для придания металлическим или огнеупорным изделиям требуемых механических свойств. На металлургических предприятиях высокотемпературные печи являются основным технологическим оборудованием.

Для нагрева материалов необходимо снабжать печь энергией в форме теплоты и передавать теплоту нагреваемым материалам. Теплотехнический процесс генерации теплоты в печи и передачи её материалам составляет сущность тепловой работы печи.

Технологический процесс может происходить в рабочем пространстве печи одновременно с теплотехническим, как, например, при выплавке металла, обжиге огнеупоров, при термообработке отливок. В другом случае технологический процесс следует за теплотехническим и происходит вне печи, например, при нагреве слитков и заготовок перед обработкой давлением: прокаткой, ковкой, прессованием.

Современные печи представляют собой разнообразные по конструкции, сложные тепловые агрегаты. Они состоят из собственно печи и вспомогательного оборудования. Собственно печь включает в себя рабочее пространство и устройства для генерации теплоты: горелки, форсунки, фурмы в топливных печах и электроды, резисторы в электрических печах. В состав вспомогательного оборудования входят устройства для утилизации теплоты и очистки уходящих из печи дымовых газов, вентиляторы, дымососы, трубопроводы с клапанами и задвижками, дымовые трубы, контрольно-измерительные приборы и устройства для управления печью.

Печь характеризуют параметры: -геометрические размеры рабочего пространства,

-масса нагреваемого материала (для нагревательных печей периодического действия — садка, для плавильных печей — емкость, для печей непрерывного действия — масса.

-скорость нагрева или часовая производительность, мощность, температура нагрева.

Технико-экономические показатели работы печи:

-производительность общая и удельная — на ед. пл. пода (т.н. напряженность пода),

-удельный расход топлива или электрической энергии,-коэффициентиспользования топлива и полезного действия п., для определения которых составляют тепловые балансы

мощности — для печи непрерывного действия, и энергии — для печей периодического действия:

Производство в металлургии и машиностроении основывается на тепловой обработке материалов, которая производится в нагревательных устройствах, называемых печами.

Тепловая обработка производиться с целью выплавки металлов и сплавов, а также для нагрева металлов под обработку давлением и различные виды термической обработки материалов и изделий из них.

Печи классифицируют по многим признакам, основные которые являются:

По технологическому назначению:

- переплавные и т.п.

По источнику теплоты (теплогенерации):

По способу работы.

-печи периодического действия (нагревательные колодцы)

-непрерывногопечи (методические , доменные).

По способу передачи теплоты:

а) по способу теплообмена:

-высокотемпературныес радиационным теплообменом - с конвективным теплообменом

-печис теплообменом в неподвижном слое (домновагранка) - с кипящим слоем и т.д. (сушильные, термические ).

б) по способу нагрева: -спрямым нагревом

- с косвенным нагревом (муфельные печи)

По форме рабочего пространства печи:

-свертикальным рабочим пространством — башенные, колпаковые, шахтные, элеваторные и т.п.,

-сгоризонтальным рабочим пространством — барабанные, камерные, проходные, секционные, трубчатые, туннельные и т.п.,

По способу использования (утилизации) теплоты отходящих продуктов горения

-рекуперативныепечи (непрерывного действия),

-регенеративные печи (периодического действия, мартеновсеие и доменные),

-печискотлами-утилизаторами(для выработки пара или горячей воды),

-печи с предварительным нагревом исходных материалов(шихты).

По способу передвижения заготовки (в нагревательной печи): -карусельные,-конвейерные,-протяжные,-рольганговые,-свращающимся подом,

-выдвижным(выкатным) подом,-роликовымили шагающим подом,-смоталкой,-сшагающими балками,-толкательные,-элеватор,и др.;

По рабочей среде ЗТП (электрические печи): -открытые,-вакуумные,

-вакуумно-компрессорные,-сконтролируемой средой инертных или защитных газов;

Классификация печей по принципу теплогенерации

Генерация теплоты в печи происходит путем превращения химической или электрической энергии в теплоту. В зависимости от источника тепловыделения печи делятся на топливные, автогенные и электрические.

Топливные печи. В топливных печах источником теплоты является химическая энергия твердого, жидкого или газообразного топлива. Теплота выделяется в результате сгорания топлива. Теплоносителями являются газообразные продукты сгорания топлива - дымовые газы.

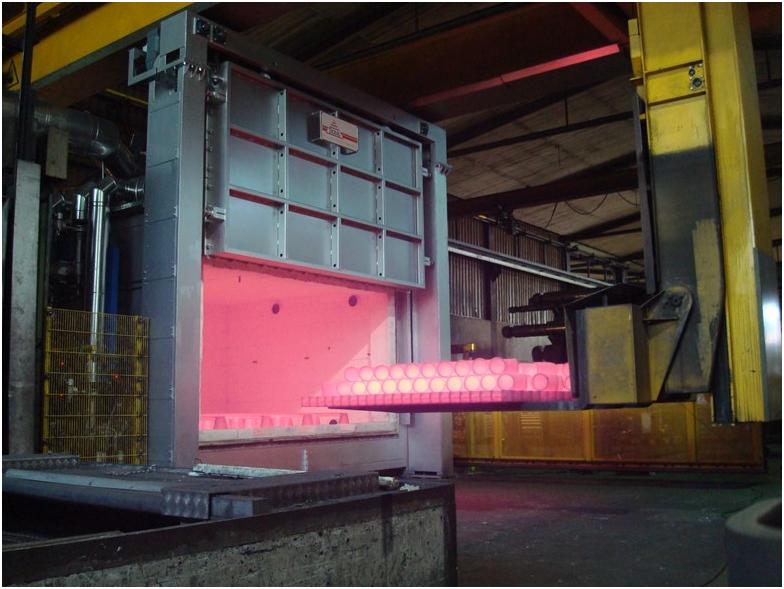

Топливные металлургические печи подразделяются на два класса: пламенные и слоевые. Рабочее пространство пламенных печей в малой степени заполнено обрабатываемым материалом, который располагается на поду. Основной объем рабочего пространства заполнен пламенем и дымовыми газами, передающими теплоту материалу. Современные пламенные печи работают на газообразном или на жидком топливе - мазуте. Для сжигания газообразного топлива служат горелки, для сжигания мазута-форсунки. К классу пламенных печей относятся сталеплавильные (мартеновские) печи, печи для плавки медных концентратов на штейн, печи для рафинирования меди, разнообразные печи прокатного и кузнечно-прессового производства: нагревательные колодцы, методические, кольцевые, роликовые печи, печи с выкатным подом, вращающиеся трубчатые печи для обжига сыпучих материалов.

Известны три разновидности слоевых топливных печей: с плотным, "кипящим" и со взвешенным слоем обрабатываемого материала.

В вертикальных шахтных печах с плотным слоем шихта, в состав которой может входить и твердое кусковое топливо, расположена по всему объему печи и медленно опускается сверху вниз. Горячие газы - продукты горения топлива - движутся через слой между кусками шихты снизу вверх, т.е. в противотоке. Шахтные печи с плотным слоем шихты широко распространены в металлургии. К ним относятся доменные печи, вагранки, печи для производства извести путем обжига известняка, печи никелевых и свинцовых заводов.

Впечах с взвешенным слоем обрабатывают материалы, доведенные до пылевидного состояния. Каждая частица материала находится во взвешенном состоянии под действием потока газов,

идущего снизу вверх, и движется вместе с потоком. Применяют в этих печах размолотое и газообразное топливо. Их используют в цветной металлургии для плавки сульфидов цветных металлов.

Автогенные печи .

Источником теплоты в этих печах является тепловой эффект экзотермических реакций окисления и горения ряда элементов, содержащихся в обрабатываемых материалах. В черной металлургии примером автогенных печей являются кислородные, сталеплавильные конвертеры и двухванные сталеплавильные печи. В них при продувке жидкого чугуна кислородом происходит окисление углерода и ряда других элементов с выделением теплоты. Этот процесс не требует расхода топлива.

В цветной металлургии при производстве материалов из сульфидного сырья основным источником теплогенерации является процесс выгорания серы, содержащейся в сульфидах.

В мартеновской печи, наряду с выделением теплоты сгорания топлива, происходит тепловыделение от окисления углерода и других элементов, содержащихся в жидкой ванне. Такие печи занимают промежуточное положение между топливными и автогенными печами.

Электрические печи

По способу преобразования электрической энергии в теплоту можно выделить три класса печей, применяемых в металлургии: электродуговые, индукционные и печи сопротивления.

В дуговых печах используется принцип пропускания электрического тока через газовый промежуток между двумя электродами. Под действием электрического напряжения газ между электродами ионизируется и становится электропроводным. При этом в газовом промежутке возникает электрическая дуга, представляющая собой яркосветящуюся смесь электронов, положительных ионов, атомов и молекул. Дуга является зоной, в которой энергия электричества преобразуется в теплоту, при этом температура дуги составляет от 3000 до 20000 К.

В индукционных печах используется свойство переменного электрического тока создавать вокруг проводника переменное магнитное поле. Если поместить в такое поле нагреваемое тело, являющееся проводником, то в нем будут индуктироваться вихревые токи. Энергия вихревых токов преобразуется в теплоту, которая выделяется внутри нагреваемого тела.

Работа так называемых печей сопротивления основана на действии закона Джоуля-Ленца, согласно которому при протекании тока в проводнике выделяется теплота, пропорциональная его электрическому сопротивлению. В печах сопротивления можно использовать постоянный и переменный ток.

В металлургии электрические печи применяют для выплавки стали, производства ферросплавов, для нагрева металла перед обработкой давлением и при термической и термохимической обработке металлоизделий.

Классификация печей по технологическому назначению и по режиму работы

По технологическому назначению металлургические печи разделяют на плавильные и нагревательные.

Плавильные печи служат для получения и переплавки металлов.

В этих печах материалы, как правило, изменяют своё агрегатное состояние. Плавильные печи могут быть чугуноплавильными, сталеплавильными, медеплавильными и т.д.

Нагревательные печи служат для нагрева материалов без изменения их агрегатного состояния. Нагревательные печи применяют в металлургии для обжига огнеупорных изделий, известняка, магнезита, для сушки литейных форм, руды, песка, для придания металлу пластических свойств перед обработкой давлением, для термической обработки металла с целью изменения его структуры и механических свойств.

По режиму работы печи можно разделить на два класса: непрерывного и периодического (циклического) действия.

К печам непрерывного действия относятся рудовосстановительные дуговые печи, шахтные слоевые печи, печи "кипящего" и взвешенного слоя, туннельные печи для обжига огнеупорных изделий, трубчатые вращающиеся печи, такие печи прокатного производства, как методические печи с шагающими подом или балками, кольцевые и роликовые печи. В этих печах технологический процесс идет непрерывно, материалы, как правило, перемещаются от загрузочных устройств к устройствам для выпуска готовой продукции.

К печам периодического действия относятся сталеплавильные дуговые и мартеновские печи, конвертеры, нагревательные колодцы, садочные камерные печи с выкатным и с неподвижным подом, применяемые в кузнечно-прессовомпроизводстве и в термических цехах и отделениях. Эти печи работают циклами. Цикл состоит из последовательных операций загрузки шихты или изделий, их тепловой обработки и затем выпуска или выгрузки готовой продукции.

Между циклами проводят подготовительные и текущие ремонтные работы, как, например, заправка подины мартеновской печи или нагревательного колодца, разогрев печи перед началом следующего рабочего цикла.

Доменная печь

Чугун получают из железной руды в доменных печах. Это башня высотой с девятиэтажный дом, расширенная книзу. Стены изнутри выложены огнеупорным кирпичом, а снаружи обшиты стальными листами. Загрузочное устройство имеется на верху доменной печи. Жидкий чугун удаляется через отверстия горна нижней части доменной печи (рис. 4). В доменном процессе главная задача – восстановление железа из руды коксом, поэтому в чугуне содержатся довольно большие количества углерода (4%), кремния (2–3%),серы и фосфора (до 0,03%). Сера придает сплаву красноломкость, фосфор – хладноломкость.

Схема доменной печи в разрезе

1.По каким основным признакам классифицируются печи?

2.Опишите устройство и принцип работы доменной печи.

3. Для выплавки каких сплавов используют индукционные печи? На чем основан принцип работы индукционных печей?

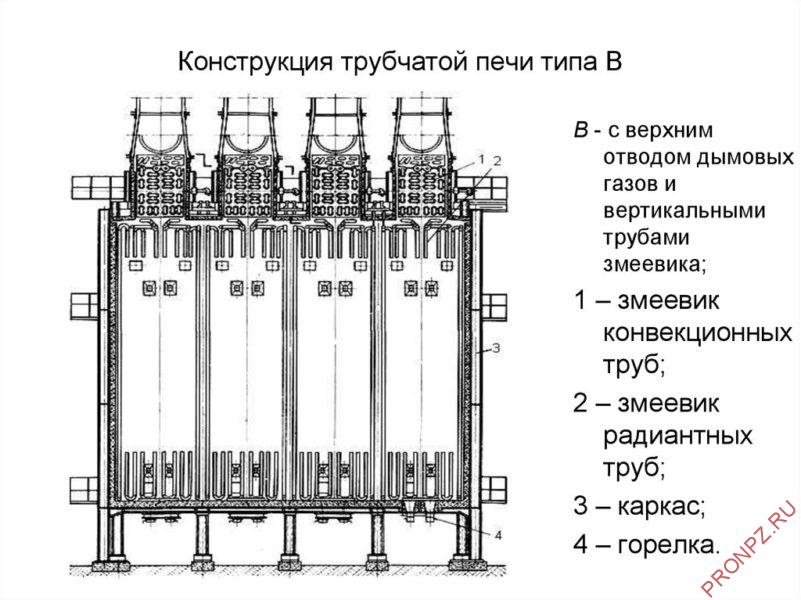

Трубчатая печь является аппаратом, предназначенным для передачи нагреваемому продукту тепла, выделяющегося при сжигании топлива в топочной камере печи. Трубчатые печи широко распространены в нефтегазоперерабатывающей, нефтехимической, коксохимической и других отраслях промышленности, являются составной частью многих установок и применяются в различных технологических процессах (перегонка нефти, мазута, пиролиз, каталитический крекинг, риформинг, гидроочистка, очистка масел и др.).

Существуют различные конструкции трубчатых печей, отличающихся способом передачи тепла, количеством и формой топочных камер, числом секций (камер) в зоне радиации, относительным расположением осей факела и труб, способом сжигания топлива, типом облучения труб, числом потоков нагреваемого продукта, расположением конвекционной камеры относительно радиантной, длиной радиантных и конвекционных труб.

Основными характеристиками трубчатых печей являются производительность печи, полезная тепловая нагрузка, теплонапряженность поверхности нагрева и коэффициент полезного действия печи.

1.1 Теплообмен в трубчатой печи

Трубчатая печь имеет камеры радиации и конвекции. В камере радиации (топочной камере), где сжигается топливо, размещена радиантная поверхность (экран), поглощающая лучистое тепло в основном за счет радиации.

В камере конвекции расположены конвекционные трубы, воспринимающие тепло главным образом при соприкосновении дымовых газов с поверхностью нагрева путем конвекции. Нагреваемый продукт в печи последовательно проходит через конвекционные и радиантные трубы, поглощая тепло. Обычно радиантная поверхность воспринимает большую часть тепла, выделяемого в печи при сгорании топлива. Лучистое тепло эффективно передается при охлаждении дымовых газов до 1000-1200 К. Снижение температуры дымовых газов до более низких значений часто бывает неоправданным, так как при этом радиантная поверхность работает с пониженной теплонапряженностью поверхности нагрева и требуется значительно увеличить поверхность радиантных труб. Эффективность теплопередачи конвекцией в меньшей степени зависит от температуры дымовых газов. Конвекционная поверхность использует тепло дымовых газов и может обеспечить их охлаждение до температуры, при которой значение коэффициента полезного действия аппарата будет экономически оправданным.

Если наличие конвекционной поверхности для нагрева сырья не является обязательным или размеры этой поверхности могут быть существенно уменьшены, то тепло дымовых газов может быть использовано для иных целей, например для подогрева воздуха или производства водяного пара. При небольшой производительности иногда применяют печи без конвекционной поверхности, более простые в конструктивном отношении, но обладающие невысоким коэффициентом полезного действия.

Рассмотрим механизм процесса передачи тепла в печи, состоящей из двух камер с настильным пламенем. Характерной особенностью этой печи является наклонное расположение в низу печи форсунок (горелок), обеспечивающих соприкосновение факела с поверхностью стены, размещенной в середине камеры радиации (рисунок 1.1).

В топочную камеру этой печи при помощи форсунки вводится распыленное топливо, а также необходимый для горения нагретый или холодный воздух. Высокая степень дисперсности топлива обеспечивает его интенсивное перемешивание с воздухом и более эффективное горение. Соприкосновение факела с поверхностью настильной стены обусловливает повышение ее температуры; излучение происходит не только от факела, но и от раскаленной стены. Тепло, выделенное при сгорании топлива, расходуется на повышение температуры дымовых газов и частиц горящего топлива; последние раскаляются и образуют светящийся факел. Температура, размер и конфигурация факела зависят от многих факторов и, в частности, от температуры и количества воздуха, подаваемого для горения топлива, способа подвода воздуха, конструкции и нагрузки форсунки, теплотворной способности топлива, расхода форсуночного пара, размера радиантной поверхности (степени экранирования топки) и др.

При повышении температуры воздуха увеличивается температура факела, повышается скорость горения и сокращаются размеры факела.

Размеры факела уменьшаются и при увеличении (до известного предела) количества воздуха, поступающего в топку, так как избыток воздуха ускоряет процесс горения топлива. При недостаточном количестве воздуха факел получается растянутым, топливо полностью не сгорает, что приводит к потере тепла. Чрезмерное количество воздуха недопустимо вследствие повышенных потерь тепла с отходящими дымовыми газами и более интенсивного окисления (окалинообразования) поверхности нагрева.

Воздух, необходимый для горения топлива, подводят к устью форсунки, т.е. к началу факела. В некоторых форсунках топливо распыляется воздухом, который в этом случае вводится в топку совместно с топливом.

Рисунок 1.1 – Схема работы трубчатой печи с объемно-настильным сжиганием топлива

1 – форсунка; 2 – настильная стенка; 3 – камера радиации (топочная камера); 4 – камера конвекции; 5 – дымовая труба; 6 – змеевик конвекционных труб; 7 – змеевик радиантных труб; 8 – футеровка.

Потоки: I – вход сырья; II – выход сырья; III – топливо и воздух; IV – дымовые газы

В ряде конструкций во внутренней полости стен печей размещается канал для подачи так называемого вторичного воздуха, позволяющий подводить необходимый для горения воздух по длине факела, что повышает температуру излучающей стенки и способствует более равномерной передаче тепла радиацией.

В такой печи теплоизлучением передается от факела, излучающей стенки и трехатомных газов (двуокись углерода, водяной пар, диоксид серы), обладающих избирательной способностью поглощать и излучать лучи определенной длины волны. Часть лучей через пространство между трубами попадает на поверхность кладки, вдоль которой расположены эти трубы; эти лучи разогревают кладку, и она, в свою очередь, излучает; при этом часть энергии поглощается той частью поверхности труб, которая обращена к стенке кладки. Настильная стена, а также прочие стены кладки, у которых расположены трубы (экранированная часть кладки) или свободные от труб (незаэкранированные), принято называть вторичными излучателями.

Радиантные трубы получают тепло не только излучением, но также и от соприкосновения дымовых газов с поверхностью труб, имеющих более низкую температуру (теплопередача свободной конвекцией). Из всего количества тепла, воспринятого радиантными трубами, значительная часть (85-90 %) передается излучением, остальное конвекцией. Наружная поверхность труб в свою очередь излучает некоторое количество тепла, т.е. имеет место процесс взаимоизлучения, однако температура поверхности труб вследствие непрерывного отвода тепла сырьем, проходящим через радиантные трубы, значительно ниже температуры других источников излучения и поэтому в итоге взаимоизлучения через поверхность радиантных труб сырью передается небольшое количество тепла. В результате теплопередачи, осуществляемой в топочной камере, дымовые газы охлаждаются и поступают в камеру конвекции, где происходит их прямое соприкосновение с более холодной поверхностью конвекционных труб (вынужденная конвекция).

В камере конвекции передача тепла осуществляется также за счет радиации трехатомных дымовых газов и от излучения стенок кладки. Наибольшее количество тепла в камере конвекции передается путем конвекции; оно достигает 60-70 % общего количества тепла, воспринимаемого этими трубами. Передача тепла излучением от газов составляет 20-30 %; излучением стенок кладки конвекционной камеры передается в среднем около 10 % тепла.

Основным фактором, предопределяющим эффективность передачи тепла конвекцией, является скорость движения дымовых газов, поэтому при конструировании трубчатых печей стремятся обеспечить ее наибольшее значение. Это достигается размещением минимального числа труб в одном горизонтальном ряду и выбором минимального расстояния между осями труб. Однако при повышении скорости дымовых газов в камере конвекции увеличивается сопротивление потоку газов, что и ограничивает выбор величины скорости. С другой стороны, сокращение числа труб в одном горизонтальном ряду приводит к увеличению высоты камеры конвекции. Это обстоятельство также предопределяет выбор допустимой скорости движения дымовых газов в камере конвекции.

Существенным фактором, влияющим на эффективность передачи тепла, является способ размещения труб в камере конвекции. При расположении труб в шахматном порядке в связи с более интенсивной турбулентностью потока дымовых газов и лучшей обтекаемостью ими труб тепло передается эффективнее, чем при расположении коридорным способом (рисунок 1.2). При одинаковой скорости движения дымовых газов шахматное расположение труб обеспечивает по сравнению с коридорным более эффективную (на 20-30 %) передачу тепла.

Уменьшение диаметра труб также способствует более интенсивной передаче тепла, как за счет лучшей обтекаемости труб, так и в связи с возможностью более компактного их расположения, позволяющего создать более высокие скорости дымовых газов.

Однако необходимо иметь в виду, что при уменьшении диаметра печных труб увеличивается скорость сырья и, следовательно, повышается сопротивление перемещению нагреваемого потока. Для снижения сопротивления при применении печных труб меньшего диаметра движение нагреваемого продукта, как правило, осуществляется двумя или несколькими параллельными потоками.

Эффективность передачи тепла в камере конвекции может быть повышена путем оребрения наружной поверхности конвекционных труб, так как при этом увеличивается поверхность соприкосновения дымовых газов с трубами и обеспечивается передача большого количества тепла.

Передача тепла конвекцией зависит также от температурного напора, т.е. от разности температур между дымовыми газами и нагреваемым сырьем. Обычно величина температурного напора убывает в направлении движения дымовых газов. Так, при повышении температуры сырья на один градус дымовые газы охлаждаются на 5-7 °С. Наибольший температурный напор в камере конвекции наблюдается при входе дымовых газов в камеру, а наименьший при их выходе. Количество тепла, поглощаемого конвективными трубами, убывает также в направлении движения дымовых газов.

Рисунок 1.2 – Схема движения дымовых газов

а – коридорное расположение труб; б – шахматное расположение труб

Доля тепла, передаваемого излучением в камере конвекции, значительно меньше, чем в камере радиации, как вследствие более низкой температуры дымовых газов, так и из-за меньшей толщины излучаемого газового потока. Эффективная толщина газового слоя в камере конвекции предопределяется расстоянием между смежными рядами труб. Снижение температуры дымовых газов в направлении их движения, естественно, вызывает также и уменьшение передачи тепла излучением от них.

Конвекционные трубы, расположенные в первых рядах по ходу дымовых газов, получают больше тепла, как за счет конвекции, так и за счет излучения и поэтому в отдельных случаях их теплонапряженность может быть выше теплонапряженности радиантных труб.

Благодаря прорыву в науке появились современные печи не только бытовые, но и промышленные. С их помощью изготавливаются различные изделия из металла, путём воздействия на них тепловой энергией. Благодаря таким печам стали доступны процессы: горячей штамповки, отжига, закалки, плавления и др., требующие воздействия экстремально высоких температур.

Конструктивные особенности промышленных печей

Основным элементом печи является функционирующая барокамера, изолированная от окружающей среды. Внешне она похожа на огромную духовку. В эту камеру помещают перерабатываемое сырьё или изделия, а затем включают устройство, используя определённые технологические параметры.

Дополнительными не менее важными элементами электропечей, являются:

- Строительно-инженерные конструкции (кожух, каркас, фундамент).

- Теплоотборник, безопасно охлаждающий переработанные изделия.

- Система автоматизированного управления тех. процессами.

- Подводящие электроэнергию и топливо приспособления.

- Камеры утилизации продуктов сгорания и излишек тепловой энергии.

- Транспортирующая система.

- Устройства, загружающие сырьё и удаляющие продукты сгорания.

Производители печей продолжают совершенствовать устройства до сих пор, чтобы увеличить их производительность, износоустойчивость и снизить затраты на тех. обслуживание, себестоимость конструкции и её ремонт.

Разновидности и классификация промышленных печей

Каждый производитель внёс в конструкцию промышленной печи собственную изюминку, отсюда и появились устройства, аналогичные по принципу действия, но отличающиеся по определённым параметрам. Из-за этого учёные приняли решение классифицировать электропечи по механическим, теплотехническим или термотехнологическим параметрам.

В зависимости от передачи тепловой энергии, промышленные электропечи разделяются на:

Промышленные печи-теплогенераторы провоцируют возникновение тепловой энергии внутри перерабатываемого сырья. Тепло появляется, в результате протекания электротока под воздействием химических реакций сквозь металлы. К таким печам относятся: устройства сопротивления, конвертерные, индукционные электропечи.

Печи-теплообменники разогревают перерабатываемые материалы, благодаря сжиганию топлива или применению электронагревателей. Передача тепла к помещённому внутрь сырью в таких устройствах, может выполняться конвективным или радиационным режимом. Примером функционирования первого, является хлебопекарная печь, а второго – промышленный инфракрасный обогреватель.

Функциональность электрических промышленных печей характеризуется электрическими импульсами. К таким печам относятся: дуговые, индукционные и электронно-лучевые печи. Они разделяются на 2 вида:

Первая разновидность встречается крайне редко. В основном на промышленных предприятиях используются печи горизонтального типа. Температура внутри них может поддерживаться на одном уровне или изменяться, в зависимости от длины и времени функционирующей барокамеры. Устройства, изменяющие температуру внутри камеры, называются печами периодического действия, а поддерживающие заданный уровень – непрерывного действия.

Особенности электрических промышленных печей

Москва – высокоразвитый город. Здесь имеется множество предприятий, уже имеющих промышленные печи, но появляются и начинающие, нуждающиеся в специальном оборудовании. Именно поэтому в Москве имеется множество специализированных магазинов, продающих промышленные электрические печи. Приобретая такое оборудование важно понимать его особенности и различия. Эти знания помогут подобрать устройство правильно и обеспечить рентабельность бизнеса.

Электрическая печь – крупногабаритная конструкция, работающая за счёт электрического тока. Предназначается для переплавки руд и металлов, их сушки, отжига, придания им пластических и изменения внутренних свойств. К таким электропечам относятся индукционные, дуговые и печи сопротивления. Последние работают за счёт образования тепла в самом обрабатываемом материале.

Печи сопротивления

Промышленные электропечи сопротивления могут работать по прямому и косвенному принципу. В первом случае тепловая энергия образуется и выделяется внутри обрабатываемого материала под воздействием электротока, а во втором – за счёт нагревательных элементов, контактирующих с электроэнергией.

Печи сопротивления могут быть однофазными или трёхфазными, имеющими мощность до 3000 кВт. Для их функциональности требуется сетевое электронапряжение380/220 В (50Гц). Устройства относят к приёмникам электроэнергии 2 категории (в отношении к бесперебойности тока). При этом мощность может варьироваться от 0,8 до 1,0.

Дуговые электропечи

Этот тип промышленных печей был назван именно так, из-за дугообразного теплового эффекта, создающегося устройством. Они хорошо подходят для переработки цветных и чёрных металлов. Особенностью конструкции является плавильное пространство, закрывающееся съёмным сводом и кожух, имеющий огнеустойчивую футеровку. Для нормальной работы устройства требуется трёхфазный переменный ток, образующий электродуги, сформированные металлом и 3-мя электродами, расположенными внутри конструкции.

Промышленные дуговые электропечи также могут быть:

- Прямыми. Дуги формируются и зажигаются сквозь обрабатываемый материал.

- Косвенные. Дуги образовываются под дном устройства.

Необходимое напряжение для подключения дуговых электропечей к сети – 6-10 кВт, сквозь печной трансформатор с напряжением до 100В (вторичным).

Индукционные промышленные электропечи

Индукционные печи чаще всего применяются для плавки стали, однако в этом устройстве можно перерабатывать алюминий, бронзу и др. металлы, их сплавы в графитовом тигле. Принцип работы устройства подобен функциональности трансформатора, имеющего 2 подмотки. Первая – охлаждающая индукторную жидкость, вторая – обрабатываемое сырьё, играющее роль нагрузки. Под воздействием индукторного электромагнитного поля появляются индуцированные токи, нагревающие и плавящие металлы.

Основные составляющие индукционной печи:

Основной элемент – индуктор, изготовленный из медной трубы. Он представлен, в виде водоохлаждаемой многовитковой катушки. Жидкость и электричество проводится напрямую к индуктору гибкими охлаждаемыми кабелями. Питание выполняется теристорным преобразователем, частотностью ТПЧ-250-1,0 кГц. Он преобразует трёхфазный ток (50 Гц) в однофазный. Мощность устройства может изменяться, в зависимости от колебаний напряжения и авторегулировки процесса плавки.

Современные Московские магазины оснащены последними моделями промышленных электропечей. Каждая из них производительна, но главное подобрать устройство правильно. Чтобы не ошибиться в выборе, посоветуйтесь со специалистом. Он подскажет, какая модель больше всего подходит именно для ваших работ.

Трубчатая печь является аппаратом предназначенным для передачи нагреваемому продукту тепла выделяющегося при сжигании топлива в топочной камере печи.

Рис.1 – Трубчатая печь

Характеристики

Основными характеристиками трубчатых печей являются: производительность печи, количество сырья, нагреваемое в трудных змеевеках в единицу времени.

Полезная тепловая нагрузка – это количество тепла переданного в печи сырью МВатт, ГКалл в час. Она зависит от тепловой мощности и размеров печи.

Коэффициент полезного действия печи и экономичность ее эксплуатации выражается отношением количества полезно используемого тепла к общему количеству тепла, которое выделяется при полном сгорании топлива.

Принцип работы

Наибольшее практическое применение на НПЗ получили радиантно – конвекционные печи. Они имеют две отделенные друг от друга секции.

В радиантной секции – тепло передается за счет радиационной теплопередачи путем поглощения у чистого тепла.

Рис.2 – Радиантная секция

В конвекционной секции – тепло передается за счет конвективной передачи тепла путем омывания поверхности труб дымовыми газами.

Внутри печи расположен многократный изогнутый стальной трубопровод змеевик, по которому непрерывно прокачивается нагреваемой смесь. Смесь подается в конвекционную секцию после чего проходит радианную секцию. Жидкое и газообразное топливо сжигают в горелках радиантной камеры.

В результате повышается температура дымовых газов и светящегося факела представляющего собой раскаленные частицы горячего топлива. Тепловые лучи падают на наружные поверхности труб и внутренние поверхности стен радиантной камеры печи.

Нагретые поверхности стен в свою очередь излучают тепло, которые также поглощается поверхностями радиантных труб. Большая часть используемого тепла передается в радиантные секции остальное в конвекционные секции.

Дымовые газы проходят конвекционную секцию, омывают находящиеся там трубы отдавая тепло. Эффективность передачи тепла конвекцией обусловлено скоростью движения дымовых газов. Пройдя конвекционную камеру дымовые газы уходят в дымовую трубу.

Конструкция

Рассмотрим конструкцию на примере радиантно – конвекционной печи. Печь представляет собой сдвоенный блок из двух печей вертикально факельного типа объединенных общей дымовой трубой установленной на потолочной раме.

Каркас

Нагрузка от веса печных труб, двойников, кровли площадок и лестниц в большинстве конструкций воспринимается каркасом, состоящим из стоек, ферм и связующих элементов. В зависимости от размеров печи принимается та или иная система каркаса.

Каркас каждой из печей входящих в блок выполнен в виде 6 пролетной пространственной конструкции состоящий из п-образных рам установленных на фундаментные опоры и связанных между собой сводовой и подовой рамами.

Рис. 3 – Общий вид

Каркасы обеих печей связаны горизонтальными балками по высоте радиантных камер, торцевыми балками потолочный рамы. Дымовая труба шибером устанавливается на потолочную раму.

Всегда предусматривают защиту каркаса от излишнего перегрева путем применения тепловой изоляции или оставления зазоров между стойкой каркаса и обмуровкой.

Змеевик

Нагреваемый продукт движется в змеевике, расположенном в п е чи. Змеевик состоит из труб и соединительных частей. Различают однопоточные, двухпоточные и многопоточные змеевики.

Соедините льные части — двойники (ре турбенды) и калачи дают возможность очищать внутренние поверхности труб от отложений солей и различных загрязнений, осматривать их и замерять толщины стенок труб в различных местах змеевика.

При полном отсутствии загрязнения внутренней поверхности змеевика и наличии надежных способов контроля толщины стенки трубы возможно применение цельносварного змеевика (без ретурбендов).

Змеевик изготовляют из гладких бесшовных труб с толщиной стенок от 4 до 30 мм в зависимости от температуры, давления и диаметра. В некоторых конвекционных печах для деструктивной гидрогенизации с целью увеличения поверхности нагрева применяют толстостенные трубы из легированной стали с ребристой насадкой из углеродистой стали.

Выбирая материал труб, нужно учитывать разность температур при передаче тепла через ряд тепловых сопротивлений. Во время эксплуатаций печи эти сопротивления не остаются постоянными и в какой-то период температура стенки трубы повышается до некоторого предела, когда дальнейшая работа может привести к аварии.

В данном примере, все сырьевые змеевики горизонтального типа. Радиантные и конвективные змеевики каждой печи, входящих в блок, 4-х поточные. Радиантные змеевики размещены вдоль фронтовых стен радиантных камер по одному потоку с каждого фронта. Направление потока снизу вверх.

Рис.4 – Змеевики печи

Трубные решетки

Трубные решетки являются опорами для труб продуктового змеевика.

Трубные решетки, омываемые дымовыми газами с температурой до 800° С, изготовляют из серого чугуна марки СЧ 21-40, а иногда из листовой стали.

Трубные решетки, которые омываются дымовыми газами с температурой до 1000° С, изготовляют из жаростойкого чугуна, а при температуре выше 1000° С их марки ЭИ-316. Толщину отливок рекомендуется принимать не менее 20 мм. Под каждую трубу в месте соприкосновения ее с решеткой подкладывают асбестовый картон толщиной 5—6 мм .

В зависимости от количества опирающихся труб трубные решетки радиантной секции делятся на двух-, трех-, четырех-, пяти- и шеститрубные. Решетки покрывают слоем термоизоляции.

Трубные подвески

Трубные подвески поддерживают радиантные трубы в пролете между трубными решетками и предотвращают их провисание.

Трубные подвески устанавливают внутри топочной камеры, где температура дымовых газов достигают 1100° С.

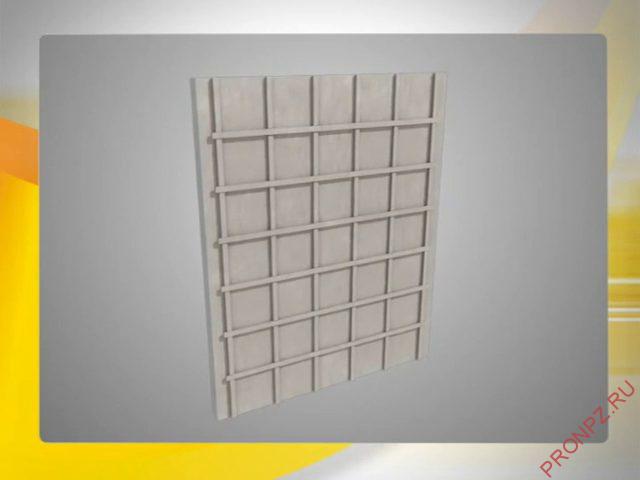

Панели

Обмуровка выполнена в форме панели. Каждая панель состоит из короба лист пяти миллиметровой усиленной ребрами жесткости с бортами заполняего легким жаростойким бетоном приготовленного из сухой смеси на высоком глиноземистом цементе с вермикулитово – керамзитовым наполнителем.

Рис.5 – Панели печи

Горелки

Короба герметично по периметру сварены между собой и с каркасом. В каждой печи установлены по 12 газомазутных горелок. На каждой основной горелке установленные сигнализаторы наличия пламени и постоянно действующая пилотная горелка.

На фронтовых стенах установлены по 12 гляделок по числу горел. С каждого торца каждой печи блока расположены двери-лазы и по одному взрывному клапану – взрывному окно.

Предохранительное окно топочной камеры – предназначено для ослабления действия силы взрыва, а также для инспекции топочной камеры. Рамы и дверцы изготовляют из серого чугуна СЧ 15-32, ось из стали марки Ст. 3.

Смотровое окно – служит для наблюдений за горелками в период эксплуатации печи и за состоянием труб радиантной секции. Материал корпуса и крышки — серый чугун СЧ 15-32, рукоятки и оси–сталь марки Ст. 3.

Шибер

Шибер служит для регулирования тяги. Материал для лопасти шибера — серый чугун СЧ 15-32.

Лестницы и площадки

Система лестниц и площадок обслуживания включает: три яруса замкнутых площадок вокруг блока печей, 5 ярусов торцевых площадок для обслуживания блоков камер конвекции и торцевых гляделок. Основные площадки соединены маршевыми лестницами.

Рис.6 – Система лестниц

Схемы трубчатых печей

Ниже приведены распространенные схемы отечественных трубчатых печей.

Печи типа СС

Печи типа СС – секционные с горизонтально расположенным змеевиком, отдельно стоящей конвекционной камерой, встроенным воздухоподогревателем и свободного вертикально-факельного сжигания топлива. Трубный змеевик каждой секции состоит из двух или трех транспортабельных пакетов заводского изготовления. Змеевик каждой секции самонесущий и устанавливается непосредственно на поду печи.

Печи типа ЦС – цилиндрические с пристенным расположением труб змеевика в одной камере радиации и свободного вертикально-факельного сжигания комбинированного топлива. Печи выполняются в двух вариантах: без камеры конвекции и с камерой конвекции (рис. XXI-12).

Цилиндрическая камера радиации установлена на столбчатом фундаменте для удобства обслуживания газовых горелок, размещенных в поду печи. Радиантный змеевик собран из вертикальных труб на приваренных калачах; в центре пода печи установлена газомазутная горелка. Змеевики упираются на под печи, вход и выход продукта осуществляется сверху.

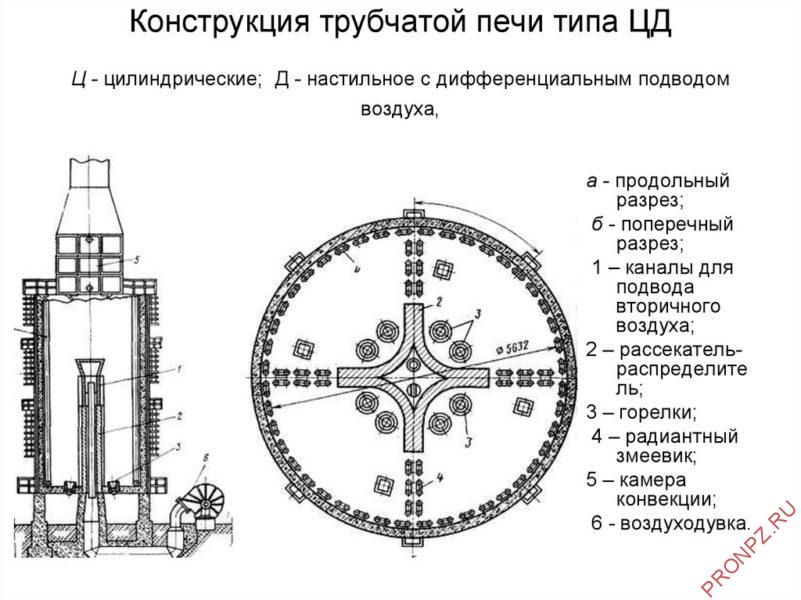

Печь типа ЦД4

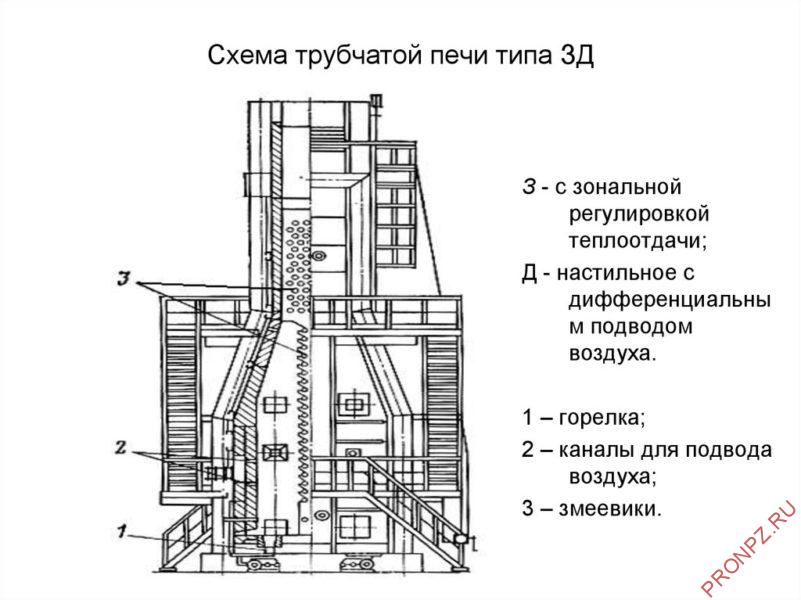

Печь типа ЦД4, продольный разрез которой показан на рис. XXI-13, является радиантно-конвекционной, у которой по оси камеры радиации имеется рассекатель-распределитель в виде пирамиды с вогнутыми гранями, представляющими собой настильные стены для факелов горелок, установленных в поду печи.

Рассекатель-распределитель разбивает камеру радиации на несколько независимых зон теплообмена (см. рис. XXI-13, их четыре) с целью возможной регулировки теплонапряженности по длине радиантного змеевика. Внутренняя полость каркаса рассекателя разбита на отдельные воздуховоды; в кладке грани рассекателя по высоте грани есть каналы прямоугольного сечения для подвода вторичного воздуха к настильному факелу каждой грани. Каждый воздуховод оснащен поворотным шибером, управляемым с площадки обслуживания.

В кладке граней рассекателя на двух ярусах по высоте граней расположены каналы прямоугольного сечения для подвода вторичного воздуха из воздуховодов к настильному факелу каждой грани. Изменяя подачу воздуха через каналы, можно регулировать степень выгорания топлива в настильном факеле, что позволяет выравнивать теплонапряженность по высоте труб в камере радиации.

Радиантный подвесной змеевик состоит из труб, расположенных у стен цилиндрической камеры. Настенные радиантные трубы размещены в один ряд и имеют одностороннее облучение, а радиальные с двусторонним облучением размещены в два ряда.

Печи типа КС

Печи типа КС – цилиндрические с кольцевой камерой конвекции, встроенным воздухоподогревателем, вертикальными трубными змеевиками в камерах радиации и конвекции и свободного вертикально-факельного сжигания топлива (рис. XXI-14). Комбинированные горелки расположены в поду печи. На стенах камеры радиации установлен одно- или двухрядный настенный трубный экран. Конвективный змеевик так же, как и воздухоподогреватель, набирают секциями и располагают в кольцевой камере конвекции, установленной соосно с цилиндрической радиантной камерой.

Печи типа КД4

Печи типа КД4 – цилиндрические четырехсекционные с кольцевой камерой конвекции, встроенным воздухоподогревателем, дифференциальным подводом воздуха по высоте факела, вертикальным расположением змеевика радиантных и конвекционных труб, настильным сжиганием

комбинированного топлива.

Печи выполняются в двух конструктивных исполнениях: с дымовой трубой, установленной на печи или стоящей отдельно.

Читайте также: