Реферат на тему искусственные алмазы

Обновлено: 04.07.2024

Содержание работы

Вступление

1.Основные характеристики алмаза

2.Основные методы получения искусственных кристаллов алмаза:

а) Метод, приближенный к естественному возникновению природных алмазов.

б) Способ наращивания кристаллов алмаза

в) Метод взрыва

г) С помощью катализаторов

3. Производство синтетических алмазов на Украине.

Список литературы

Файлы: 1 файл

реферат Синтетический алмаз.doc

1.Основные характеристики алмаза

2.Основные методы получения искусственных кристаллов алмаза:

а) Метод, приближенный к естественному возникновению природных алмазов.

б) Способ наращивания кристаллов алмаза

г) С помощью катализаторов

3. Производство синтетических алмазов на Украине.

Первый выращенный алмаз был получен в 1956 году компанией General Electric. Это был маленький камень технического качества. Через 15 лет - в 1971 году - компании удалось вырастить ювелирный алмаз весом в 1 карат. Отсюда и можно отсчитывать историю выращенных алмазов. Технология производства выращенных алмазов довольно сложна. Поэтому, в отличие от большинства синтетических монокристаллов, выращенный алмаз имеет довольно высокую себестоимость, и зачастую выращенный алмаз небольшого размера стоит значительно дороже природного.

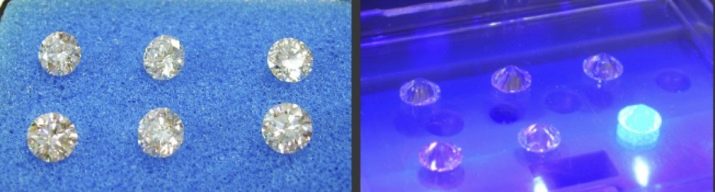

Также как и природный алмаз, выращенный кристалл может содержать включения, так как абсолютно чистый бездефектный бриллиант - понятие скорее теоретическое, чем практическое. Отдельно следует упомянуть, что выращенный алмаз, особенно после термобарической обработки, обладает более совершенной кристаллической структурой, чем его природный собрат, что приводит к изменению его люминесцентных свойств - характеру свечения в ультрафиолетовых лучах.

Алмазы с идеально упорядоченной структурой в природе редки, очень редко удается найти правильный монокристалл. Выращенный в лаборатории под контролем специалистов алмаз обладает более совершенной формой..

На сегодняшний день существует множество различных технологий получения кристаллов алмаза, для самых разнообразных целей применения, различной величины, окраски и прочности. Об основных из них я расскажу в данном реферате.

Основные характеристики алмаза

Алмаз есть не что иное, как чистый углерод с особой кристаллической решеткой.Другим представителем чистого углерода на Земле является древесный уголь, графит.

- Атомный вес углерода 12.011;

- Порядковый номер в периодической системе Менделеева 6;

- Количество электронов 6;

- основная валентность 4;

- При нормальном атмосферном давлении в жидкость не переходит;

- При нагревании при нормальном давлении до температуры 3670 0 С, углерод;

переходит в газ, минуя жидкое состояние.

- Плотность 3.5 гр. см 2 ;

- Преломление света 2,42 ( Стекло 1, 8);

- Твердость 2 000 000 усл. ед. (Сталь 30 000, стекло 40 000 относительно талька у которого твердость =1 );

- Температура перехода в графит в открытом воздухе - 1200 0 С;

- Температура возгорания в среде чистого кислорода 740 0 С;

- Единицы измерения алмазов - карат. Один карат равен 0.2 грамма. Алмаз, размерами 1 x 1 см = 17,5 каратов;

- В алмазе каждый атом углерода соединен с 4 другими атомами углерода и расстояние между ними строго одинаково = 1,54 ангстрем. Расположены атомы углерода в алмазе по углам правильного тетраэдра атомной кристаллической решетки.

- Атомная кристаллическая решетка алмаза - тетраэдр

Температура испарения углерода составляет 3670 0 С (диаграмма 1) критическая точка (Z) (температура 3670 0 С. давление -120 атм.) называется первой точкой тройного состояния.

В этой точке возможны переходы углерода в твердое, газообразное или жидкое состояние.

При повышении давления и температуры, получаем вторую тройную точку (D), в которой возможны состояние углерода в виде кристаллов (алмаз), в виде жидкости и аморфном состоянии (графит).

Наилучший результат получения алмазов при переходе из жидкого состояния углерода в кристаллическое - снижение температуры, но по возможности, оставляя очень высокое давление. Огромное значение в технологии производства алмазов играют временные характеристики процесса.

Как было ранее отмечено, углерода в жидком состоянии при нормальных условиях (760 мм рт. столба и 20 0 С) не существует. Углерод в жидком состоянии возможен и существует только при давлении свыше 120 атм. и 3740 0 С. (диаграмма 1).

Из физических свойств алмаза следует отметить температуру возгорания в среде кислорода которая равна 670 0 С, в основном алмаз сгорает без остатка.

При нагревании алмаза свыше 1200 0 С без воздуха начинается процесс графитизации алмаза, это и происходит при неправильной технологии процесса производства алмазов.

Следует отметить, что по твердости нет в мире элемента тверже алмаза, хотя по другим свойствам он может уступать некоторым искусственным элементам.

Способы получения искусственных кристаллов алмаза

Метод, приближенный к естественному возникновению природных алмазов

Первым способом получения искусственных алмазов является метод приближенный к естественному возникновению природных алмазов, это сочетание очень высокого давления и высокой температуры.

Этот способ самый надежный, но и самый технологически сложный.Ниже приводится одна из лабораторных установок по получению кристаллов алмаза максимально приближенной к предполагаемой природной схеме возникновения алмазов в земной толще - мощное давление, высокая температура.

Лабораторная установка по получению искусственных алмазов представляет собой пресс высокого давления. В корпус пресса вставляется рабочий цилиндр.

В этом цилиндре предусмотрены сверления для циркуляции хладагента, и отверстия для подачи воды под давлением. В этот корпус вставляется камера, выполненная из карбида тантала в которой размещают заготовку - графит который должен превратится в алмаз.

Предусмотрен подвод медных шин для подачи электрического тока к рабочей камере.

Технология получения алмаза происходит в несколько этапов.

Вначале, после установки цилиндра в пресс высокого давления, подается вода и происходит процесс предварительного сжатия графита давлением воды, примерно до 2-3 тысячи атмосфер. Вторым этапом подается хладоагент и замораживается вода до температуры минус 12 градусов Цельсия.

При этом происходит дополнительное сжатие графита до 20 тысяч атмосфер за счет расширения льда.

На следующем этапе подается мощный импульс электрического тока продолжительностью 0.3 секунды.

На заключительном этапе размораживают лед и вынимают алмазы.

Полученные подобным образом алмазы в основном грязного цвета, имеют пористую структуру, форма кристаллов тетраэдрическая.

В большинстве своем прочнее есте ственных алмазов и в основном служат для технических целей.

Способ наращивания кристаллов алмаза

Вторым способом, возможно технологически простым, но сложным по применяемой аппаратуре является способ наращивания кристаллов алмаза в среде метана (СН4).

При этом методе кристалл алмаза нагревают до температуры 1111 0 С. и обдувают метаном. Давление в рабочей камере может быть небольшим, порядка 0,1 технической атмосферы. Это давление в основном служит для препятствия проникновения в камеру атмосферного кислорода.

Необходимо помнить, что начиная с 1200 0 С алмаз начинает свой переход в состояние графита ( без доступа кислорода).

Процесс наращивания кристалла алмаза происходит на раскаленной поверхности алмаза путем добавления атомов углерода в существующую кристаллическую решетку затравочного кристалла алмаза. Количество выделенного углерода (алмаза) 0.2 % от поверхности затравочного кристалла за один час.

Форма кристаллов получаемая подобным способом кубическая, в отличии от природной тетраэдрической, цвет черный, прочность сопоставима с естественными алмазами. По своей сути это чистый карбид, но называется алмазом в связи с очень высокой твердостью полученных кристаллов, и в связи с тем, что в качестве затравочного кристалла используют настоящие алмазы.

Для получения плотной детонационной волны необходима мембрана которая рвется со скоростью звука в том металле из которого изготовлена мембрана ( для железа это - 5000 м/сек.).

Этот способ дает выход продукции намного больше в процентном отношении от количества графита, чем способ высокого давления.

Кристаллы получаются бесцветные, чистейшей воды, прозрачные, но очень мелкие (30 - 50 мкрн.). Форма кристаллов тетраэдрическая прочность сопоставима с природными алмазами.

Сущность данного способа получения алмазов, методом взрыва, заключается в том, что при подрыве взрывчатого вещества в замкнутом пространстве, детонационная волна при ударе с препятствием на пограничном слое, ударная волна - препятствие, создает одновременно и высокое давление и высокую температуру. Давление может достигать свыше 300 000 атм, температура десятки тысяч градусов. К сожалению ( или к счастью) все это по времени укладывается в миллионные доли секунды и размеры (толщина) детонационной волны не превышает 10-30 микрон.

Некоторые кристаллики алмазов получаемые подобным способом могут иметь в диаметре до 50 мк. Большое значение в данном способе имеет положка на которой расположен подогретый графит и толщина рабочего слоя.

В данном случае жадность может сгубить идею в самом прямом смысле этого понимания. Толщину графита не рекомендуется превышать 60 микрон.

С помощью катализаторов

В четвертом способе получения алмазов применяют катализаторы . Применение катализаторов в алмазном производстве значительно помогает сократить величину давления и температуру. Кристаллы алмаза образуются в разделительном слое между раскаленным графитом и пленкой металла катализатора. При соответствующих подборах технологий можно получать до 50 граммов технических алмазов за один технологический цикл.

Как видим, из диаграммы 3, наилучшим катализатором является железо, затем следуют никель, родий, палладий, платина.

Возникающие на границе перехода графит – катализатор, кристаллы алмаза продолжают свой рост при неизменных условий в рабочей камере до тех пор пока пленка из металла катализатора продолжает соединяться с графитом.

Рост кристаллов продолжается и в самом легирующем металле за счет проникновения атомов углерода через тонкую пленку металла.

Искусственные алмазы полученные подобным способом представляют собой очень мелкие кристаллы (30 -200 микрон).

Полученные при низких температурах кристаллы алмазов имеют квадратную форму строения кристаллов, черного цвета, по прочности равны или превосходят естественные.

Кристаллы полученные при высоких температурах и больших давлениях имеют октаэдрическую форму, цвет различен - желтый, синий, зеленый, белый, прозрачные и непрозрачные кристаллы. По прочности равны или превосходят естественные алмазы. Влияние катализаторов на цвет очевидно. Примесь никеля в кристаллах алмаза придает алмазу зеленоватые тона, присадки бериллия придают алмазам синие тона расцветки.

Производство синтетических алмазов на Украине

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Производство искусственных алмазов

Глава 1. Природные алмазы 5

1.1 Углеродная природа алмаза 5

1.2 Природные месторождения 6

1.3 Цена бриллианта 7

Глава 2. Развитие технологии производства алмазов 9

2.1 Необходимость промышленного производства алмазов 9

2.2 Этапы развития 10

2.3 Метод температурного градиента 11

2.4 Применение тиснумита 13

2.5 Современные технологии 15

2.6 Химическая обработка 17

2.7 Радиационная обработка 17

2.8 Термобарическая обработка 18

2.9 Управляемый синтез 18

2.10 Контроль происхождения алмазов 20

Список использованных источников 23

Ключевые слова: алмаз, бриллиант, тиснумит, огранка, кимберлит, графит, кристалл, примеси, синтез.

В данной работе приводится общая информация о свойствах и природе алмазов, их крупнейших местрождениях и способах добычи; о развитии технологии производства искусственных алмазов и их применения, а также о современных технологиях выращивания и обработки алмазов.

Алмаз — абсолютно незаменимый материал в самых разных областях человеческой деятельности, начиная от ювелирной и обрабатывающей промышленности и заканчивая электронной и космической. И все это — благодаря его уникальным свойствам: твердости и износостойкости, большой теплопроводности и оптической прозрачности, высокому показателю преломления и сильной дисперсии, химической и радиационной стойкости, а также возможности его легирования электрически и оптически активными примесями. Крупные и особо чистые природные алмазы — большая редкость, поэтому неудивительно, что успешные попытки их производства вызывают огромный интерес.

Алмазы применяются во многих отраслях промышленности как абразивный материал. Дороговизна натуральных алмазов вызывает необходимость производства синтетических камней в промышленных масштабах. Ежегодное производство их составляет несколько миллионов карат. И большая их часть применяется для технологических нужд.

Целью работы является изучение технологии производства и обработки синтетических алмазов. Для этого ставится задача осветить историю развития отрасли, рассмотреть основные технологические процессы производства и способы обработки искусственных алмазов, а также показать разнообразные сферы применения таких алмазов в промышленности и современных нанотехнологиях.

Глава 1. Природные алмазы

1.1 Углеродная природа алмаза

С давних пор алмаз считали чудодейственным камнем и могущественным талисманом. Полагали, что человек, носящий его, сохраняет память и веселое расположение духа, не знает болезней желудка, на него не действует яд, он храбр и верен.

Трудно представить, что самый твердый из известных природных материалов является одной из полиморфных (отличающихся расположением атомов в кристаллической решетке) модификаций углерода, другая модификация которого — графит, мягкое вещество, использующееся в качестве смазки и грифелей для карандашей. В алмазе, имеющем кубическую структуру, каждый атом углерода окружен четырьмя такими же атомами, которые образуют правильную четырехгранную пирамиду. Графит же имеет слоистую структуру, в которой прочные связи между атомами углерода существуют только внутри слоя, где атомы образуют гексагональную сетку. Связь же между отдельными слоями очень слабая, поэтому они могут легко скользить относительно друг друга и остаются на бумаге в виде микрочешуек, когда мы пишем карандашом. [1]

1.2 Природные месторождения

1.3 Цена бриллианта

Рисунок 1.1. Цветные бриллианты

Чемпионами по стоимости в мире бриллиантов являются окрашенные в красный, голубой, розовый, зеленый и оранжевый цвета камни. Цена на розовые и голубые бриллианты может превосходить стоимость бесцветных аналогичного веса и качества в 10 и более раз, а самым дорогим (за карат) за всю историю бриллиантом является камень красного цвета весом 0,95 карата, проданный в 1987 году на аукционе Christie’s за 880 000 долларов США. Единого прейскуранта для цветных камней не существует, и, как правило, они формируются на аукционных торгах.

Глава 2. Развитие технологии производства алмазов

2.1 Необходимость промышленного производства алмазов

В промышленном количестве выращивают только мелкие камни диаметром до 0,6 мм, используемые в качестве сырья для изготовления абразивного инструмента. Цены на них незначительно упали после освоения данной технологии и составляют около 10 центов за карат. Снижение цен на ювелирные алмазы не предвидится, поскольку их выращивание обходится довольно дорого.

Вместе с тем природные алмазы не могут полностью удовлетворить потребности науки, техники и промышленности. Например, инструментальной, металло- и камнеобрабатывающей отраслям нужно примерно в 4 раза больше алмазов, чем их добывается из земли. А в ряде высокотехнологичных областей — при изготовлении оптических окон, элементов пассивной и активной электроники, датчиков ультрафиолетового и ионизирующего излучения природное сырье зачастую использовать нельзя.

В первую очередь это связано с тем, что разброс физических свойств природных кристаллов алмаза очень широк — и это во многом исключает возможность их применения в серийных изделиях и приборах, чувствительных к свойствам используемого материала.

Другой проблемой является то, что подавляющее большинство природных кристаллов алмаза (примерно 98%) содержит в качестве примеси азот (1 атом азота на 1 000— 100 000 атомов углерода), наличие которого сказывается на свойствах алмаза. Проблемой является также несовершенство кристаллической структуры добываемых кристаллов и неравномерного распределения примесей. [3]

2.2 Этапы развития

Всегда существовала необходимость получить алмаз лабораторным способом, и, желательно, недорогим.

Лишь в 1939 году молодой сотрудник Института химической физики АН СССР Овсей Лейпунский выполнил расчет линии равновесия графит-алмаз. Эта работа впервые обозначила возможные способы промышленного получения камня. Лейпунский рассчитал оценочные значения давления и температуры, необходимые для осуществления превращения графита в алмаз. Впоследствии его расчеты были несколько уточнены и подтверждены экспериментально.

Следующим этапом на пути к решению проблемы получения алмаза явилась разработка аппаратуры, обеспечивающей создание и поддержание в течение длительного интервала времени необходимых высоких давлений и температур.

Большой вклад в развитие техники высоких давлений был внесен Нобелевским лауреатом Перси Бриджменом, разработавшим принципы действия аппаратов высокого давления. [4]

2.3 Метод температурного градиента

Многолетние усилия ученых и конструкторов завершились в 1953— 1954 годах успешными опытами по выращиванию алмаза. Успеха добились исследовательские группы компаний ASEA (Швеция) и General Electric (США). Полученные образцы были очень далеки от совершенства и имели размер менее 1 мм.

Шведы и американцы использовали схожие технологии — графит в смеси с металлом (растворителем углерода) помещался в твердую сжимаемую среду. Необходимое давление (70000—80000 атмосфер) создавалось мощным гидравлическим оборудованием. Нагрев осуществлялся до температур 1 600—2500°С в течение двух минут.

Кристаллизация алмазов происходила за счет того, что расплав металла (железо) при высоком давлении и температуре оказывается ненасыщенным углеродом по отношению к графиту и пересыщенным по отношению к алмазу. При таких условиях термодинамически выгоднее оказывается образование алмаза и растворение графита. Получаемое в настоящее время по данной технологии сырье — это преимущественно алмазные порошки с размером зерна 0,001—0,6 мм (максимально 2 мм) и концентрацией азота более 1019 атомов/см3.

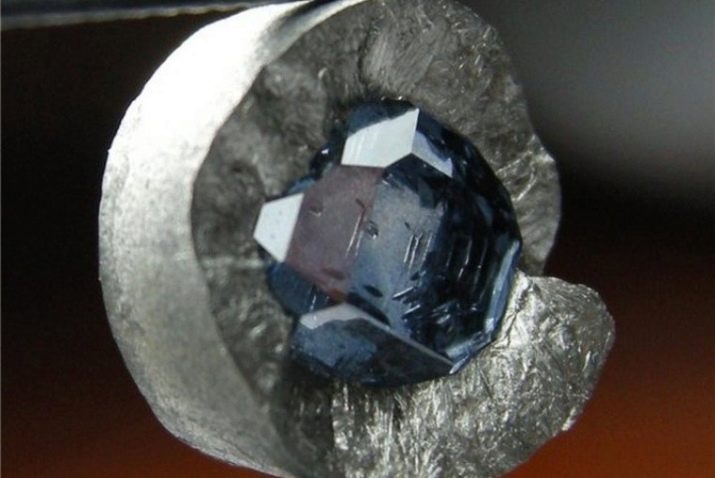

Рисунок 2.1. Оборудование для производства алмаза

2.4 Применение тиснумита

Первоначально людей в алмазе привлекала только его необычайная твердость, и ценился он ниже некоторых других минералов. Лишь в середине XV века придворный ювелир герцога Бургундии Карла Смелого знаменитый Луи ван Беркем придумал первый вариант так называемой бриллиантовой огранки, позволившей достаточно полно выявить блеск и игру цветов алмаза. Яркий блеск ограненного алмаза обусловлен его высоким показателем преломления (2,42), а разноцветная игра — сильной дисперсией (способностью кристалла разлагать белый свет на отдельные спектральные составляющие).

При огранке и полировке алмазов используют абразивные порошки из того же самого алмаза. Одинаковая твердость абразива и обрабатываемого материала создает определенные проблемы при таких работах. У алмаза, как у большинства кристаллов, разные грани имеют неодинаковую твердость. Труднее всего поцарапать так называемую грань (111), на которой атомы углерода расположены наиболее плотно. Именно при обработке поверхностей, параллельных данной кристаллографической грани, у ювелиров и технологов возникают особые трудности.

Рисунок 2.2. Тиснумиты

2.5 Современные технологии

Первые алмазы ювелирного качества с помощью метода температурного градиента были получены в 1970 году в компании General Electric. За одну неделю под давлением 55000— 60000 атмосфер и 1 450°С при градиенте в 30 градусов были выращены кристаллы массой 1 карат и длиной 5 мм. Однако рукотворные камни по стоимости производства превосходили природные аналоги. Постепенно аппаратура и методы получения крупных монокристаллов совершенствовались. В настоящее время можно выделить две наиболее распространенные технологии: выращивание алмаза из углеродсодержащей газовой смеси и кристаллизация в условиях высоких статических давлений и температур. Оба метода позволяют создавать крупные и структурно совершенные кристаллы и управлять их химическим составом. В последнее время широкое распространение получил метод роста алмаза из газовой фазы, активированной микроволновым излучением. При этом углеродсодержащий газ (например, метан) в смеси с водородом ионизируется, попадая в зону действия излучения, создаваемого сверхвысокочастотным генератором. Из образовавшейся плазмы, содержащей атомарный углерод, происходит его осаждение на подложку, где и растет сам кристалл. В качестве подложки для получения монокристаллов используются пластины из выращенного или природного алмаза. Температуру подложки за счет нагрева плазмой поддерживают в диапазоне 800°— 1000°C. Параметры процесса должны строго контролироваться, поскольку все они, включая кристаллическое совершенство подложки, ее температуру и соотношение ионов в плазме, сильно влияют на качество растущего алмаза. Большинство получаемых по данной технологии кристаллов имеет коричневатый оттенок и требуют последующей термообработки для улучшения цвета.

Самыми известными компаниями, использующими данную технологию, являются: Element Six, Apollo Diamond (США), Геофизическая лаборатория Института Карнеги (США). Представители последнего в 2004 году сообщили о выращенном ими бесцветном монокристалле алмаза массой 10 карат (2 грамма), высотой 12 мм и достигнутой скорости роста ~0,1 мм/ч, то есть данный образец вырос за 5 суток. Другая технология использует метод температурного градиента и прессовое оборудование, позволяющее поддерживать продолжительное время давление порядка 5—6,5 ГПа при температуре 1350°—1800°C. Выращиванием крупных монокристаллов алмаза ювелирного качества по данной технологии занимается ряд промышленных компаний и научных институтов по всему миру: De Beers, Sumitomo Electric Industries (Япония), Gemesis (США), а также несколько предприятий и лабораторий в России (Новосибирск, Москва, Троицк), Беларуси и Украине.

Большинство получаемых ими кристаллов (желтые, желто-коричневые алмазы) содержат в своей кристаллической решетке значительное количество одиночных атомов азота. Азот растворяется в расплавленном металле и активно захватывается растущим кристаллом. Привлекательность азотсодержащих кристаллов для выращивания обусловлена тем, что при прочих равных условиях скорость их кристаллизации существенно выше, чем скорость роста высокочистых по азоту монокристаллов алмаза.

К настоящему времени самым крупным рукотворным азотсодержащим алмазом является кристалл технического качества (из-за наличия крупных металлических включений) весом 34,8 карата (~7 грамм), выращенный в исследовательском центре компании De Beers за 600 часов, то есть 25 дней.

Разворачивание рентабельного промышленного производства крупных (более 10 карат) алмазов ювелирного качества сегодня вполне реально. Однако угрозой мировым продажам бриллиантов такое производство, скорее всего, не станет, поскольку ему найдут иное научно-технологическое применение, оставив цены на бриллианты на должном уровне. Кроме того, себестоимость добычи природных камней и производства алмазов в прессах не слишком сильно отличается, а количество пригодных для огранки искусственных камней пока и близко несопоставимо с количеством алмазов, добываемых из недр.

2.6 Химическая обработка

В ювелирной промышленности широко применяется способ кислотной обработки алмазов и бриллиантов. Процесс проводится в автоклавах, покрытых танталом, и заключается в кипячении алмазов в смеси соляной и азотной кислот при температуре 200°—250°С и давлении 0,5—1,0 МПа в течение 1—5 часов. В некоторых случаях для доступа кислот к закрытым включениям в алмазе при помощи лазера прожигаются каналы. Затем эти полости заполняют затвердевающими прозрачными жидкими и гелеобразными веществами, имеющими коэффициент преломления, близкий к коэффициенту преломления алмаза.

2.7 Радиационная обработка

В 1905 году, вскоре после открытия явления радиоактивности, английский ученый Уильям Крукс, будущий президент Лондонского королевского общества, обнаружил изменение окраски кристаллов алмаза, контактировавших с бромидом радия. В настоящее время для облучения алмазов используются ускоренные электроны с энергией 2—4 МэВ (кристаллы, подвергнутые данной обработке, не являются радиоактивными). Получаемые цвета колеблются от зелено-голубого до черного. В дальнейшем, после облучения, подвергнув алмазы нагреву в бескислородной среде до 700°—1 100°С, возможно более широкое изменение их цвета до зеленого, желтого, голубого, розового, красного, фиолетового и черного.

2.8 Термобарическая обработка

На воздухе при атмосферном давлении алмаз начинает превращаться в графит при 750—850°С. Однако, размещая образец алмаза в рабочем пространстве аппарата высокого давления, его можно нагреть до 1 800°—2 500°С (не боясь, что он целиком превратится в графит) и тем самым повлиять на окраску кристалла. Такая технология, используемая в подмосковном Троицке, позволяет из менее привлекательных коричневых природных кристаллов делать бесцветные, розовые, зеленые, желтые, оранжевые и голубые алмазы.

2.9 Управляемый синтез

В процессе роста также возможно управляемое легирование кристалла оптически и электрически активными примесями (азотом, бором), входящими в решетку алмаза и замещающими в ней отдельные атомы углерода. Наиболее часто алмаз легируют бором, отвечающим за голубую его окраску и полупроводниковые свойства.

Созданные в подмосковном городе Троицке технологии выращивания крупных монокристаллов алмаза (весом до 5 каратов) позволяют управлять концентрацией примесного азота в диапазоне от 1019 до 1016 атомов/см3 и выращивать полупроводниковые монокристаллы p-типа с широким диапазоном удельного электрического сопротивления — от 0,1 до 1013 Ом.см. Возможно также получение слоистых алмазных структур с изменяющимися по толщине оптическими и электрофизическими свойствами. Из выращиваемого сырья изготавливают алмазные наковальни, позволяющие вести исследования свойств веществ и фазовых переходов в них при сверхвысоких давлениях до 2,5 Мбар (около 2,5 миллиона атмосфер). А также производят оптические окна для особо мощных лазеров, высокочувствительные датчики температуры, малоинерционные нагревательные элементы, иглы для сканирующих зондовых микроскопов, датчики ультрафиолетового, рентгеновского и радиационного излучений. Выращиваемые сегодня в лабораторных и промышленных масштабах сверхчистые и легированные заданными примесями монокристаллы алмаза стоят существенно дороже природных образцов и производятся не для того, чтобы делать из них бриллианты. Особый интерес к данному материалу в последнее время обусловлен не только потребностями экспериментальной физики, но и наметившейся возможностью разработки алмазной электроники. Алмазные микросхемы пока живут только в мечтах физиков-теоретиков, но реальные технологи-практики активно работают над тем, чтобы выращенные в лабораториях ученых кристаллы алмаза были не только чистой воды, но и заданной полупроводящей микроструктуры.

2.10 Контроль происхождения алмазов

Рисунок 2.3. Бриллиант

Таким образом, технология производства алмазов является высоконаучной отраслью. Успешное развитие технологии производства искусственных алмазов позволило получить сверхчистые минералы с уникальной структурой, оптическими и электрофизическими свойствами. Их применение дало толчок к развитию других современных высокотехнологичных отраслей, а также к развитию науки, в частности, экспериментальной физики и алмазной электроники. Современные разработки направлены на синтез кристаллов алмаза, превышающих по качественным показателям природные минералы.

Кроме того, что промышленность нуждается в большом количестве алмазов, перспективность их синтеза обусловливается истощением месторождений минерала и стабильно высокой рыночной ценой.

Наличие ряда высокотехнологичных областей, где природное сырье использовать нельзя из-за различия физических свойств природных кристаллов алмаза, и где требуются минералы с более совершенной кристаллической структурой, также определяет необходимость в развитие технологий, позволяющих в будущем выращивать минералы высокого качества и веса в промышленном количестве.

Список использованных источников

Орлов Ю. Л. Минералогия алмаза. М., 1973.

Трофимов В. С. Геология месторождений природных алмазов. М., 1980.

Коломейская М. Я. Натуральные и синтетические алмазы в промышленности. М., 1967.

Алмазы выделяются уникальной плотностью структуры, позволяющей камню выдерживать большие нагрузки и высокие температуры. Это свойство применяется при космических опытах и разработках, в производстве медицинских приборов и точных часов, ядерной промышленности. После огранки красивый минерал превращается в бриллиант, который высоко оценивается ювелирами. Современные технологии позволяют создать его в искусственных условиях, снижая цену без потери качества.

Особенности

Для активного использования в промышленном масштабе искусственные алмазы стали выпускаться с 1993 года. Их качество было настолько высоким, что ювелирам требовалось проведение специальных тестов для определения подлинности камней. Для обычного потребителя разница не была очевидна вовсе, поэтому многие компании стали применять кристаллы для создания роскошных украшений.

Основные особенности искусственно выращенных алмазов:

- низкая стоимость по сравнению с натуральными камнями (цена меньше в 10–15 раз);

- легкость огранки;

- отсутствие скрытых дефектов, которые влияют на твердость (пузырьков воздуха, трещин);

- полная имитация настоящего бриллианта после огранки.

Среди любителей красивых камней также разделились мнения о свойствах ненатурального камня. Некоторые из них считают, что только настоящий алмаз способен отгонять злых духов, охранять своего владельца от порчи и сглаза, помогает ему в коммерческих делах.

Обладатели искусственных бриллиантов утверждают, что их украшения не менее эффективно излучают позитивную энергию и приносят удачу.

Искусственно созданные камни в последние годы разрабатывают известные бренды Diamond Foundry, Helzberg s Diamond Shops и LifeGem. Этот бизнес в США считается наиболее прибыльным и перспективным, так как вред для окружающей среды минимален. К тому же многие геологические опыты доказывают, что период формирования алмазов в природе окончен. Поэтому разработка новых месторождений скоро отойдет в прошлое.

История получения

Настоящие алмазы пользуются популярностью уже несколько столетий. Дорогостоящие бриллианты украшали царские одежды и короны, передавались по наследству и входили в золотой запас казны многих стран. Даже на сегодняшний день ограненные минералы являются лучшим капиталовложением, которое только возрастает в цене каждый год.

Поэтому первые разработки и попытки создания синтетического камня начались уже в конце XIX века.

Первый искусственный алмаз был получен в 1950 году шведскими учеными в лаборатории компании ASEA. После исследования их опыт повторила американская фирма General Electric в 1956 году, усовершенствовав технологию. В течение нескольких десятилетий появлялись новые способы и разработки, которые позволили менять оттенок, форму и размеры синтетического минерала. В 1967 году был получен патент на выращивание ювелирных камней.

История их получения в Советском Союзе начинается с первого камня, который был синтезирован в Институте физики и высоких давлений в конце 50-х годов прошлого века. Но активную работу в этом направлении проводит ученый О. И. Лейпунский, выпустивший множество научных трудов и расчетов еще в 1946 году.

Его работы в области химии использовались в качестве основы для новых методов, они практически стали основой для современного промышленного производства искусственных алмазов.

Настоящий прорыв случился в начале 60-х годах прошлого века, когда молодые ученые Московской лаборатории высоких давлений создали специальный пресс. С его помощью удалось наладить масштабный выпуск сверхпрочных камней: объем достигал тысячу карат в сутки. Все произведенные технические алмазы использовались для нужд ракетостроения и машиностроения, шли на экспорт, принося миллиардные прибыли.

В последние годы в России новые технологии разрабатываются частными ювелирными домами и научными лабораториями.

Они привлекают зарубежных экспертов из ЮАР, США и Европы, стараясь удешевить методику.

Как делают синтетические алмазы?

Искусственные алмазы, выращенные в лабораториях ведущих химических компаний, трудно отличить от настоящего камня по прозрачности и яркости блеска. Но все известные методы требуют больших капиталовложений, являются трудоемкими.

Поэтому основная задача ученых – найти идеальный баланс между качеством и стоимость производства.

Методика НРНТ

НРНТ или High Pressure, High Temperature – это наиболее распространенная технология. В основу синтетического фианита ученые закладывают настоящие камни величиной в 0,5 мм. В специальной камере, по принципу работы напоминающей автоклав, создается сочетание температуры не менее 1400°С и давления в 55000 атмосфер. На натуральную базу накладываются разные химические соединения, пласты графита.

После 10 дней такого воздействия возникают прочные сигма-связи, соединения вокруг основы формируются в твердый и прозрачный камень.

Такая технология максимально воссоздает природные условия для появления минерала, поэтому качество всегда на высоте, практически исключаются дефекты.

CVD производство или пленочный синтез

Эта технология является одной из первых в выращивании искусственных минералов. Она широко используется при необходимости создания особо прочного и острого алмазного покрытия, создания высококачественных алмазов. Все компоненты и алмазная подложка закладываются в специальные камеры, которые создают вакуум. После заполнения метаном начинается воздействие СВЧ-лучей, хорошо известных по работе микроволновой печи. При высокой температуре химические соединения углерода начинают расплавляться и соединяться с основой.

CVD технология дает алмазы высокого качества, которые по свойствам не уступают настоящим. На их основе разрабатывается технология замены износостойких плат компьютеров, диэлектриков и сверхтонких скальпелей в офтальмологии.

Ученые надеются, что в недалеком будущем за 1 карат синтетических камней, полученных с помощью этой технологии, удастся снизить цену до 5–8 долларов.

Методика взрывного синтеза

Одной из последних разработок является способ взрывного синтеза. Она основана на сочетании резкого нагрева химической смеси с помощью взрыва и последующего замораживания полученного минерала. В результате получается синтетический алмаз с природными свойствами, произведенный из кристаллического углерода. Но высокая себестоимость заставляет химиков искать новые варианты синтеза каменной массы.

Сфера применения

Среди всех алмазов синтетические камни занимают только 10% рынка. Недорогие кристаллы фианита применяются для изготовления женской бижутерии. Знаменитые дома моды украшают ими вечерние наряды, сумочки и обувь, используют в эксклюзивном декоре.

Прогрессивная молодежь все чаще выбирает их за безопасность и экологичность.

Более 90% искусственных алмазов находят применение в промышленности. Основные направления:

- высокоточные шлифовальные станки, инструменты для резки твердых материалов;

- микроэлектроника и изготовление компьютеров;

- оборонная промышленность;

- робототехника;

- уникальные лазеры для операций на глазах;

- машиностроение;

- новые станки в металлургии;

- ракетостроение.

Среди последних достижений – использование синтетического алмаза для изготовления искусственного хрусталика. Операции по пересадке показали, что чистота и легкость огранки делает имплантат идеальным для пациента.

Он отличается правильным углом преломления и долговечностью.

Сравнение с натуральными камнями

Промышленность выпускает синтетический алмаз, настолько похожий на природный кристалл, что для его идентификации требуется ряд лабораторных тестов. Рассмотрим наиболее распространенные различия.

- Все искусственно выращенные алмазы имеют специальное клеймо. Оно сообщает название компании или лаборатории, которая произвела изделие.

- Для осмотра лучше использовать не лупу, а мощный микроскоп. В мастерских дефекты выявляют с помощью спектрографа, просвечивают под лучами ультрафиолета.

- Настоящие бриллианты не реагируют на электромагнитное поле. В качестве метода проверки можно использовать это свойство: синтетический камень притягивается к сильному магниту.

- Если необходимо идентифицировать бриллиант в домашних условиях, его кладут на белую плотную бумагу. При внимательном рассмотрении становятся заметны зоны роста, которые возникают при формировании слоя углерода под высоким давлением.

- Природные камни создаются из мельчайших монокристаллов, поэтому имеют однородную структуру. Ненатуральные изделия при детальном рассмотрении под микроскопом словно составлены из множества микроскопических кристаллов.

Алмазные биржи всего мира используют для анализа специальные приборы Diamond Check и M-Screen.

Всего за 10-15 секунд они позволяют с точностью до 95-98% отличить синтетику от натурального камня, дают максимум информации о качестве и структуре кристалла.

Выращивание искусственных алмазов – перспективная отрасль. Активное развитие робототехники и нанотехнологий требует все больше камней для производства лазеров, сверхпрочного покрытия. После обработки синтетический бриллиант в 1 карат оценивается в 800–900 долларов по сравнению с натуральным кристаллом ценой в 4000 долларов. Это дает возможность удешевить многие процессы, операции в офтальмологии и микрохирургии, открывает новые возможности для науки.

О производстве синтетических алмазов рассказано в следующем видео.

Алмазы свидетельствуют о достатке обладателя. Раньше добыча драгоценных камней была делом нелегким, да и месторождения природных самоцветов являлись редкостью. Отсюда и высокая цена бриллиантов. Современные аналоги драгоценностей, алмазы искусственные, отличаются вполне доступной стоимостью. Внешне камни практически не отличаются от природных.

В 1880 в куске метеоритного железа русские ученые Лачинов и Ерофеев обнаружили алмаз. О находке коллег узнал французский исследователь Анри Муассан. Он выдвинул идею производства драгоценных камней при помощи электропечи. За открытие ученый получил Нобелевскую премию, а полученный им минерал назвали муассанитом.

Разновидности

В лабораторных условиях впервые алмаз синтезировали в 1950 в Швеции. В 1976 в Советском Союзе получили аналоги алмаз, фианит.

- Разноцветные фианиты отличаются блеском, игрой бликов. Самыми ценными признаны бесцветные экземпляры. Обычно синтетические камни тяжелее природных. Правда, такие драгоценности склонны к помутнению, а также царапаются.

- Самыми ценными синтетическими бриллиантами признаны муассаниты. От природных самоцветов гладкие и прочные камни отличает чрезмерно яркий блеск.

Технологии получения

Разработано несколько методик выращивания искусственных алмазов. Главной задачей ученые называют достижение природной прочности минералов.

По первой системе в лаборатории создаются условия, максимально схожие с естественными. Внутри пресса с высоким давлением есть отсек. В него помещают графит, который преобразуется в алмаз. К капсуле подведено электричество.

Вначале ее охлаждают, затем сжимают прессом и подают импульс. После размораживания льда, полученный алмаз извлекают из капсулы. Пористые и мутные кристаллы используются в промышленности.

Для получения алмазной пыли пользуются методом взрыва. Графит помещают на специально разогретую поверхность. Детонационная волна превращает материал в пыль.

Метод катализаторов применяется для нужд промышленности. В роли катализаторов выступают палладий, родий, платина и железо. Металлы позволяют обходиться меньшими давлением и температурой. Образование кристаллов идет пленкой катализатора и раскаленным графитом.

Сфера использования

Стоимость искусственного алмаза зависит и от сложности производства, и от внешнего вида, и от величины. Немаловажны и тенденции рынка драгоценностей. Так, цена муассанита иногда превосходит ценность природные из-за огранки и технологии. Гораздо дешевле фианит.

Немало зависит от цвета кристалла. Прозрачность камня – задача непростая. Поэтому экземпляр чистой воды намного выше ценится, чем красный либо желтый аналог.

Синтетические камни используются для производства украшения класса масс-медиа. Обычно это оправленные в серебро, платину либо золото фианиты. Ношение их допускается в любое время дня, тогда как настоящие камни надевать принято только с вечерними туалетами. Так, просто и изысканно будут смотреться серьги с оправленными в золото либо серебро небольшими кристаллами.

Переливающиеся в кольце либо браслете камни более подходят для выходов в свет, но украшенное скромным фианитом колечко из белого золота вполне уместно и для рабочего образа.

Уход, особенности

Искусственные самоцветы требуют особого ухода:

- Хранят такие украшения в шкатулках из камня, чтобы предупредить утрату блеска.

- С рук кольца и браслеты снимают перед работой с химическими средствами.

- Синтетические бриллианты обязательно регулярно протирают мягкой тканью.

Несмотря на доступность и красоту, искусственные аналоги имеют и недостатки. Главный минус – желтая дымка любого экземпляра. Заметна она в микроскоп. Благодаря ей ювелиры отличают природные кристаллы от выращенных людьми.

Второй недостаток – меньшая, чем у натуральных самоцветов, твердость. Поэтому синтезированные экземпляры могут царапаться и со временем тускнеют.

Читайте также: