Реферат на тему гидроциклоны

Обновлено: 05.07.2024

Исследования в области гидроциклонирования активно проводились ещё в СССР в середине 20-ого века [1], однако и по сей день уже в России для водоподготовки гидроциклоны применяются неоправданно мало. Среди большого числа фирм и организаций, занимающихся проектированием, монтажом и сервисным обслуживанием систем водоподготовки, лишь единицы используют в своей работе аппараты гидроциклонного типа. И основная задача данной статьи объяснить, почему гидроциклоны необходимо использовать при водоподготовке.

2 Теоретическое обоснование применения гидроциклонов

3.1 Гидроциклоны ПВО-ГЦ

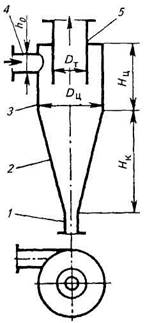

В напорном режиме работы у гидроциклонов ПВО-ГЦ давление в технологической линии трубопровода (0,3-0,8 МПа) до и после гидроциклона практически не меняется. Когда в гидроциклон ПВО-ГЦ тангенциально поступает исходная смесь воды и примесей через входной патрубок 1 (рисунок 1), то в круговом движении возникают значительные центробежные силы, которые во много раз превышают силу тяжести, и под действием которых более тяжёлая фаза (механические примеси) движется от оси гидроциклона к его стенкам по спиральной траектории вниз и через нижний патрубок попадает в грязесборник 2. Более лёгкая фаза (чистая вода) движется во внутреннем спиральном потоке, направленном вверх, и выбрасывается из гидроциклона через отвод 6.

Рисунок 1 – Основные части гидроциклона ПВО-ГЦ (гидроциклон ПВО-ГЦ-1080 в качестве примера)

Промывка грязесборника 2. (рисунок 1) от накопившихся загрязнений возможна двумя способами:

1) Автоматическая промывка. Грязесборник 2. опорожняется автоматически за счёт открытия специального электронного устройства, находящегося на сливном патрубке 4. (рисунок 1). Периодичность промывки задаётся на контроллере (реле времени) электронного устройства опытным путём в зависимости от количества загрязнений.

2) Ручная промывка (сливной кран). Грязесборник 2. опорожняется вручную за счёт открытия сливного крана, находящегося на сливном патрубке 4. Периодичность промывки подбирается опытным путём в зависимости от количества загрязнений.

3) Ручная прочистка. Периодически требуется вручную прочищать грязевую ёмкость 2. Для этого вручную снимается крышка грязесборника 3., удаляются загрязнения и производится промывка ёмкости чистой водой, производится визуальный осмотр грязесборника 2.

3.2 Гидроциклоны ПВО-ГЦТО

Напорный режим работы для гидроциклонов ПВО-ГЦТО имеет много общего с напорным режимом работы ПВО-ГЦ, однако в данном случае такой режим работы не является эффективным, т.к. механические примеси не будут в полном объёме выделяться из потока очищаемой воды (рисунок 2).

В безнапорном режиме работы до гидроциклона давление в линии подачи исходной жидкости выше по сравнению с линией для очищенного продукта (рисунок 2), где давление приближено к атмосферному. При этом подбирается постоянный расход сгущённой суспензии из песковой насадки или установленного грязесборника с помощью запорно-регулирующей арматурой. С грязесборником очистка гидроциклонами ПВО-ГЦТО сопровождает потери до 20% от исходного потока жидкости, однако это является особенностью всех гидроциклонов, чтобы достигалась установленная эффективность очистки (таблица 2). Если грязесборник отсутствует, то из песковой насадки (рисунок 2) отвод сгущённой суспензии может составлять до 30-40% от исходного потока жидкости. Чтобы необходимая производительность сохранялась, необходимо расход исходного потока увеличить на то количество, сколько расходуется на потери со сгущённой суспензией из песковой насадки.

Рисунок 2 – Основные части гидроциклона ПОВ-ГЦТО (гидроциклон ПВО-ГЦТО-40-П в качестве примера)

4 Эффективность гидроциклонов ООО «НПЦ ПромВодОчистка

Осаждение взвешенных частиц под действием центробежной силы проводят в гидроциклонах и центрифугах.

Для очистки сточных вод используют напорные и открытые (безнапорные) гидроциклоны.

При вращении жидкости в гидроциклонах на частицы действуют центробежные силы, отбрасывающие тяжелые частицы к периферии потока, силы сопротивления движущегося потока, гравитационные силы и силы инерции. Силы инерции незначительны и ими можно пренебречь. При высоких скоростях вращения центробежные силы значительно больше сил тяжести.

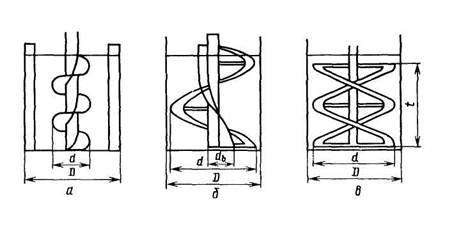

3.1.3.1 Напорные гидроциклоны

В напорные гидроциклоны вода подается через тангенциально направленный патрубок в цилиндрическую часть. В гидроциклоне вода, двигаясь по винтовой спирали наружной стенки аппарата, направляется в коническую его часть. Здесь основной поток изменяет направление движения и перемещается к центральной части аппарата. Поток осветленной воды в центральной части аппарата по трубе выводится из гидроциклона, а тяжелые примеси вдоль конической части перемещаются вниз и выводятся через патрубок шлама (рисунок 4а).

Промышленность выпускает напорные гидроциклоны нескольких типоразмеров. Для грубой очистки применяют гидроциклоны больших диаметров. Эффективность гидроциклонов находится на уровне 70%.

Гидроциклоны малого диаметра объединяют в общий агрегат, в котором они работают параллельно (рисунок 4б).

3.1.3.2 Безнапорные гидроциклоны

Одним из технических приспособлений для сбора нефтяной пленки с поверхности воды является безнапорный гидроциклон.

Если в предыдущих конструкциях для вращения жидкости в гидроциклоне применяли подачу воды в гидроциклон по патрубку, расположенному по касательной в цилиндрической части, то в данном случае проводят отсос воды из гидроциклона по патрубку, расположенному по касательной внизу конической части гидроциклона. Такое расположение патрубка дает возможность образовывать внутри гидроциклона вращение жидкости, причем поступление воды из водоема происходит в верхней части гидроциклона.

Собранная с поверхности воды пленка нефтепродуктов, попадая в гидроциклон как более легкая, собирается в центре гидроциклона. По мере увеличения количества нефтепродуктов в гидроциклоне внутри него образуется конус из нефтепродуктов, который, увеличиваясь в размере, достигает нефтяного отборного патрубка, расположенного в центре гидроциклона. Нефтепродукты по этому патрубку сбрасываются в специальные емкости на берегу водоема.

Рисунок 4 – Гидроциклоны.

Для удаления осадков из сточных вод могут быть использованы фильтрующие или отстойные центрифуги.

Центробежное фильтрование достигается вращением суспензии в перфорированном барабане, обтянутом сеткой или фильтровальной тканью. Осадок остается на стенках барабана. Его удаляют вручную или ножевым съемом. Такое фильтрование наиболее эффективно, когда надо получать продукт наименьшей влажностью и требуется промывка осадка.

Центрифуги могут быть периодического или непрерывного действия; горизонтальными, вертикальными или наклонными; различаются по расположению вала в пространстве; по способу выгрузки осадка из ротора (с ручной, с ножевой, поршневой или центробежной выгрузкой). Они могут быть в герметизированном и негерметизированном исполнении.

Метод фильтрования приобретает все большее значение в связи с повышением требований к качеству очищенной воды. Фильтрование применяют после очистки сточных вод в отстойниках или после биологической очистки. Процесс основан на прилипании грубодисперсных частиц нефти и нефтепродуктов к поверхности фильтрующего материала. Фильтры по виду фильтрующей среды делятся на тканевые или сетчатые, каркасные или намывные, зернистые или мембранные.

Фильтрование через различные сетки и ткани обычно применяют для удаления грубо дисперсных частиц. Более глубокую очистку нефтесодержащей воды можно осуществлять на каркасных фильтрах. Пленочные фильтры очищают воду на молекулярном уровне.

Микрофильтры представляют собой фильтровальные аппараты, в качестве фильтрующего элемента использующие металлические сетки, ткани и полимерные материалы. Микрофильтры обычно выпускают в виде вращающихся барабанов, на которых неподвижно закреплены или прижаты к барабану фильтрующие материалы. Барабаны выпускают диаметром 1,5-3 м и устанавливают горизонтально. Очищаемая вода поступает внутрь барабана и фильтруется через фильтр наружу. Микрофильтры широко используют для осветления природных вод.

В промышленности применяют микрофильтры различных конструкций. Процесс фильтрации происходит только за счет разности уровней воды внутри и снаружи барабана. Полотно сетки не закреплено, а лишь охватывает барабан в виде бесконечной ленты, натягиваемой с помощью натяжных роликов.

Микросетки изготовляют из различных материалов: капрона, латуни, никеля, нержавеющей стали, фосфористой бронзы, нейлона и др.

3.1.4.2 Каркасные фильтры

Фильтровальные процессы на каркасных фильтрах можно разделить на три большие группы:

фильтрование через пористые зернистые материалы, обладающие адгезионными свойствами (кварцевый песок, керамзит, антрацит, пенополистирол, котельные и металлургические шлаки и др.);

фильтрование через волокнистые и эластичные материалы, обладающие сорбционными свойствами и высокой нефтеемкостью (нетканые синтетические материалы, пенополиуретан и др.);

фильтрование через пористые зернистые и волокнистые материалы для укрупнения эмульгированных частиц нефтепродуктов (коалесцирующие фильтры).

Два первых метода близки по основным технологическим принципам, лежащим в основе процесса изъятия нефтепродуктов из воды, и отличаются нефтеемкостью, регенерацией фильтрующей загрузки и конструктивным оформлением. По мере насыщения загрузки нефтепродуктами их фронт перемещается в глубь слоя к его нижней границе, и концентрация нефтепродуктов в фильтрате возрастает. При этом фильтр отключается и производится регенерация загрузочного материала. Имеются конструкции фильтров с непрерывной регенерацией загрузки.

До недавнего времени в основном применяли каркасные фильтры с засыпкой из пористых материалов.

В качестве фильтрующего материала используют гравий, песок, дробленый антрацит, кварц, мрамор, керамическую крошку, хворост, древесный уголь, синтетические и полимерные материалы.

Фильтры разделяются по скорости движения воды в них на фильтры с постоянной и переменной скоростью.

При переменной скорости фильтрования (постоянной разности давления до и после фильтра) по мере увеличения объема фильтрата, т.е. продолжительности фильтрования, скорость фильтрования уменьшается.

При постоянной скорости фильтрования разность давления до и после фильтра увеличивается.

В нефтяной и нефтехимической промышленности обычно применяют фильтры с зернистой загрузкой, которые по скорости фильтрования делятся на медленные, скорые и сверхскоростные. Зернистую загрузку размещают в определенном порядке и во избежание выноса ее из фильтра применяют специальные дренажные системы и поддерживающие слои.

Гидроциклоныприменяют для осветления, обогащения суспензий, классификации твердых частиц по размерам от 5 до 150 мкм, а также для очистки сточных вод после мойки пищевых агрегатов.

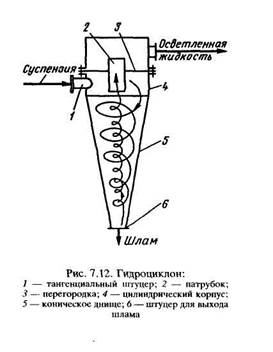

Корпус гидроциклона (рис. 7.12) состоит из верхней цилиндрической части и конического днища. Качество разделения в гидроциклонах зависит от угла конусности. Оптимальным считают угол, равный 10. 15°. При таком угле удлиняются коническая часть гидроциклона и путь твердых частиц и, следовательно, увеличиваются время пребывания частиц и качество разделения.

Суспензия подается тангенциально в цилиндрическую часть и приобретает вращательное движение. Скорость суспензии на входе

в гидроциклон составляет 5. 25 м/с. Под действием центробежной силы твердые частицы отбрасываются к стенкам гидроциклона и движутся по спиральной траектории вдоль стенок вниз к штуцеру 6, через который отводятся в виде шлама. Осветленная жидкость движется во внутреннем спиральном потоке вверх вдоль оси гидроциклона и удаляется через патрубки 2.

Циклоны и гидроциклоны.Аппараты для разделения газовых неоднородных систем, в которых используется центробежная сила,

возникающая вследствие вращения пию-ка, называют циклонами. В циклонах нет вращающихся частей. Вращение потока достигается благодаря тангенциальному вводу исходной смеси и цилиндрическому каналу, образуемому корпусом 3 и центральной трубой 5. Более тяжелые твердые частицы совершают в циклоне движение по спирали, постепенно приближаясь к внутренней поверхности корпуса и одновременно опускаясь вниз к выходу 1. Чистый газ из центральной части аппарата отводится вверх по центральной трубе 5. Для получения центробежной силы, достаточной для очистки газа, необходимо поддерживать высокую скорость потока на входе в аппарат. Так, для аппара-

Рис. 5.17. Схема циклона:

I — выход пыли; 2— коническая часть корпуса; 3 — цилиндрическая часть корпуса; 4— патрубок для входа запыленного воздуха; 5—центральная труба, отводящая очищенный воздух

33. Перемешивание пластичных масс и сыпучих материалов.

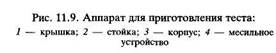

При перемешивании пластичных масс, в частности при получении теста в хлебопекарном, макаронном и кондитерском производствах, не только смешиваются различные компоненты, но и тесто при этом разминается, насыщается воздухом и приобретает определенные свойства.

Процесс перемешивания проводится в смесителях периодического и непрерывного действия, оборудованных специальными перемешивающими устройствами — рамными, шнековыми и ленточными мешалками (рис. 11.8). Смесители могут иметь месильное устройство с вертикальной или горизонтальной осью.

Для перемешивания сыпучих материалов в пищевых производствах используют смесители, работающие в других отраслях промышленности, или смесители, специально сконструированные для смешивания материалов, различающихся гранулометрическим составом, плотностью, прочностью, физическим состоянием и другими физическими свойствами

34.Фильтры для неоднородных газовых систем. Схемы. Назначение, устройство, принцип действия и область

применения.

В зависимости от вида фильтровальной перегородки фильтры бывают с мягкими, полужесткими и жесткими пористыми перегородками.

Фильтры с мягкими фильтровальными перегородками— рукавные, или мешочные, широко применяют для очистки газов от пыли. Мягкие пористые перегородки выполняют из тканевых материалов, нетканых волокнистых материалов, пористых листовых материалов (металлоткани, пористые пластмассы и резины).

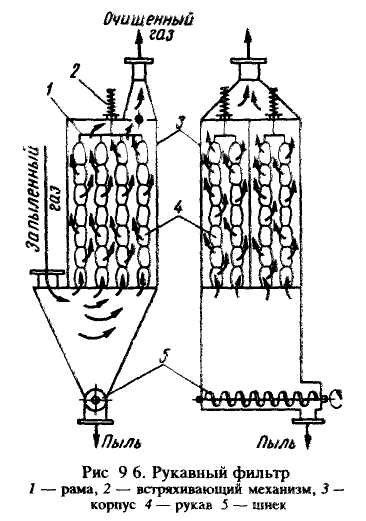

Батарейный рукавный фильтр с фильтрующими элементами из различных тканевых материалов изображен на рис. 9.6. Рукава и мешки подвешивают в прямоугольном корпусе к общей раме. Запыленный газ поступает снизу внутрь рукавов в открытые торцевые отверстия Проходя через боковые цилиндрические поверхности рукавов, газ фильтруется, а пыль оседает на внутренней поверхности рукавов.

В процессе эксплуатации слой пыли растет и сопротивление фильтра увеличивается. Для регенерации фильтра рукава или мешки периодически встряхивают специальным механизмом 2, смонтированным на крышке фильтра. Иногда применяют обратную продувку газом или воздухом фильтрующих элементов фильтра. Осевшая пыль собирается в коническом днище фильтра, откуда выгружается шнеком.

В ряде случаев используют секционные фильтры. Каждая секция в таком фильтре имеет свой встряхивающий механизм, что позволяет последовательно проводить регенерацию фильтрующих элементов без отключения всего фильтра.

Швейцарская производственно-инжиниринговая компания ENCE GmbH (ЭНЦЕ ГмбХ) образовалась в 1999году, имеет 16 представительств и офисов в странах СНГ, предлагает оборудование и комплектующие с производственных площадок в CША, Канады и Японии, готова разработать и поставить по Вашему индивидуальному техническому заданию различные гидроциклоны.

Общее описание. Принцип действия

Центробежная сила используется в центрифугах и гидроциклонах с целью разделения суспензий и эмульсий на отдельные составляющие. В центрифуге центробежная сила возникает в результате вращения ее корпуса. У гидроциклона происходит вращение содержимого в неподвижном корпусе. Конструктивно гидроциклон значительно проще центрифуги, так как в нем отсутствуют подвижные элементы, но по качественным характеристикам разделения суспензии на легкую (фугат) и тяжелую (осадок) фазы он уступает центрифугам.

Принцип действия гидроциклона основывается на высокой скорости суспензии, подаваемой в аппарат тангенциально. В результате вращательного движения по спирали внутри корпуса за счет закручивания потока возникает поле центробежных сил и происходит разделение суспензии на легкие и тяжелые компоненты, выводимые из гидроциклона раздельно через разные выходы. Эффективность работы аппарата оценивается величиной коэффициента материального баланса. При высокой плотности (тягучести) исходной суспензии применение гидроциклонов нецелесообразно, поскольку происходит быстрая закупорка отводящих штуцеров.

Конструкции и виды гидроциклонов

Для очистки сточных вод чаще все используются напольные гидроциклоны (однокорпусные, батарейные, многоярусные).

Напорный гидроциклон. Чертеж и описание

Основными частями напольного гидроциклона являются коническая и цилиндрическая части. Сточная вода попадает в гидроциклон через тангенциальный патрубок, который находится в цилиндрической части гидроциклона. Насадок находится в конце конической части. Именно через него осуществляется вывод осадка, который выделяется из сточной воды. Через сливной патрубок выводится осветленная вода. Патрубок располагается на оси циклона в верхней его части. По тангенциально расположенному вводу в цилиндрическую часть гидроциклона поступает рабочий поток. Далее он двигается по винтовой спирали и направляется в коническую часть. Там поток на уровне 0,7D (где D является диаметром цилиндрической части) переворачивается к центральной оси, а после этого начинает двигаться по цилиндрической спирали вверх, направляясь к сливной насадке, с помощью которой он удаляется из аппарата.

Благодаря воздействию центробежных сил происходит отделение примесей даже при небольших габаритах аппарата.

Многоярусный гидроциклон с напорными патрубками

Помимо этого, применяются также гидроциклоны с периферийным отбором осветленной.

Многоярусный гидроциклон с периферийным отбором очищенной воды

В первом из вышеперечисленных гидроциклонов впуск сточной воды происходит тангенциально через общие для всех ярусов щели, расположенные через 120°. Вода распределяется на высоте в аванкамерах, снабженных распределительными лопатками. При этом рабочий поток продвигается сходящейся спиралью в ярусе, а после этого выходит в центральную часть. Осадок, который сползает в ярусе через шламовыводящую щель, направляется в коническую часть аппарата, после чего удаляется благодаря воздействию гидростатического напора. Гидроциклоны также могут снабжаться устройством для удаления всплывающих примесей. Скорость восходящего потока в аванкамере принимают равной 0,5 м/с.

Для того чтобы определить удельную гидравлическую нагрузку используется формула:

где k – поправочный коэффициент, принимаемый равным 1;

d – диаметр центрального отверстия в диафрагме, м;

b – ширина шламовыводящей щели, м;

N – количество ярусов;

η – коэффициент, который равен 0,75, если нагрузка q находится в пределах от 2 до 2,5 м 3 /(м 2 ·ч);

D – диаметр цилиндрической части гидроциклона, м.

Параметры многоярусных гидроциклонов с наклонным патрубком:

- диаметр гидроциклона D находится в пределах от 2 до 6 метров,

- высота яруса hяр от 100 до 250 мм,

- число ярусов может составлять от 4 до 20,

- диаметр отверстия в диафрагме (d) находится в пределах от 0,6 до 1,4 м,

- ширина шламовыводящей щели b=100-150мм,

- число впусков n1=3.

Многоярусные гидроциклоны применяются в процессе интенсификации процесса очистки. В таких гидроциклонах рабочий объем разделяется на отдельные ярусы, разделенными коническими диафрагмами. Из-за этого они имеют небольшую высоту слоя отстаивания. А благодаря вращательным движениям удается более полно использовать объем яруса. Также же это способствует агломерации взвешенных частиц. При этом каждый ярус работает автономно. В практических целях применяются гидроциклоны, оснащенные наклонными патрубками, которые используются для отвода воды после очистки.

Выбор и расчет гидроциклонов

Для того чтобы рассчитать производительность гидроциклона (л/мин), используется формула:

Где dпит и dсл – диаметры питающего и сливного патрубков (в мм),

k – коэффициент, который равен 5,

g – ускорение свободного падения, измеряемое в (м/с 2 ),

ΔP – перепад давления, который существует в гидроциклоне, (Па).

Для вычисления размера частиц, которые улавливаются гидроциклоном, используется зависимость:

Где dвх – диаметр входного патрубка, м,

l – высота сепарационной зоны, равная расстоянию между нижним загрузочным патрубком и осью питающего патрубка, м,

μс – является динамической вязкостью исходной суспензии, Па·с,

ρт и ρж – плотности дисперсионной и дисперсной сред соответственно, кг/м 3 .

Для определения величины тангенциальной скорости движения суспензии в гидроциклоне υф используется формула:

где υвх - скоростью движения суспензии во входном патрубке в момент ее входа в гидроциклон,

D и L являются диаметром и длинной цилиндрической части гидроциклона, м.

Использование гидроциклонов для разделения нестойких эмульсий и суспензий

Среди достоинств данного типа аппаратов следует выделить простату устройства и обслуживания, небольшую стоимость и компактность. Основным недостатком гидроциклонов является невысокая степень разделения.

Разделяемая суспензия с большой скоростью входит в гидроциклон и приобретает вращательное движение. По мере перемещения суспензии вниз крупные частицы концентрируются около поверхности конуса. При этом в центральной части корпуса возникает встречный восходящий поток, который содержит неотделенные мелкие твердые частицы. Потоки фугата и сгущенного осадка, выходящие из гидроциклона, имеют соотношение, зависящее от сечения штуцера для их вывода.

Если обозначить объемные расходы суспензий, осадкой и фугата через Vс, Vо и Vф, а концентрации твердой фазы в этих потоках аст, аот и афт, то уравнение материального баланса по твердой фазе будет выглядеть так: аст Vс = аот Vо + афт Vф. Следовательно, аот = аст(Vс /Vо) – афт (Vф /Vо). Опытным путем были установлены максимальные значения аот и афт примерно одинаковы и не превышают 0,4-0,5.

В том случае, если максимальная концентрация повышена, то нарушается нормальная работа гидроциклона из-за закупорки выходных штуцеров. Достижение максимальной концентрации происходит при увеличении аст или падании степени разделения. Именно из-за этого не рекомендуется использовать гидроциклоны для разделения высококонцентрированных суспензий, что связано со снижением эффективности.

Чтобы определить производительность гидроциклона, используется уравнение расхода при истечении жидкости из затопленного отверстия:

где μр=dl 2 /(D 2 -dl 2 ) - коэффициент расхода;

d- диаметр входного штуцера, м; D – диаметр гидроциклона, м;

d1 – диаметр выходного штуцера фильтрата, м;

Δр – gерепад давления в циклоне, Па;

рс - плотность суспензии кг/м 3 ;

g – ускорение свободного падения, м/с 2 .

Гидроциклоны используются и разделения нестойких эмульсии, в которых одна из жидкостей находится в дисперсном виде (капли). В этом случае процесс сильно усложняется тем, что капли внутри гидроциклона меняют размер и форму, а также коалесцируют.

Примеры расчетов и подбора гидроциклонов

Дан гидроциклон со следующими характеристиками. Диаметр питательного патрубка dпит = 0,1 м, диаметр сливного патрубка dсл = 0,03 м. В гидроциклоне создается перепад давления равный ∆P = 0,15 МПа. С его помощью требуется очищать от взвешенных частиц жидкость с расходом 20 л/мин. Требуется установить, пригоден ли данный гидроциклон для поставленной задачи.

Определим максимальную производительность гидроциклона по следующей формуле (поправочный коэффициент k принять равным 5):

Полученное значение максимального расхода оказалось меньше требуемого:

18,2 -6 м. Цилиндрическая часть гидроциклона имеет диаметр D = 0,5 м, длину L = 1,2 м и высоту сепарационной зоны l = 1,8 м. Диаметр входного патрубка составляет dвх = 0,08 м. Вода подается с расходом Q = 100 м 3 /ч. Плотности жидкой и твердой фазы равны соответственно ρж = 1000 кг/м 3 и ρт = 1900 кг/м 3 . Вязкость очищаемой суспензии равна μ = 0,0012 Па·с. Определить, необходима ли замена гидроциклона.

Предварительно определим скорость суспензии на входе в гидроциклон:

Далее найдем тангенциальную скорость движения частиц:

Определим размер частиц, улавливаемых имеющимся гидроциклоном:

Полученное значение меньше критического диаметра, указанного в условии задачи. Следовательно имеющийся гидроциклон будет гарантированно выполнять условия очистки сточной воды.

Ответ: замена не требуется

Гидроциклонное оборудование и гидроциклонные установки

Предлагается 1 гидроциклон с диаметром цилиндрической части 600 мм, углом наклона конуса 20 градусов и диаметром песковой насадки 120. Циклон футерован резиной толщиной 15 мм корпус и 25 мм входной коллектор.

| Применение: | циклон 1-я стадия |

| Граница разделения | 95 микрон |

| Рабочее давление | 50 кПа |

| Верхний продукт | 65-75%(размером порядка 74 микрон) |

Технологическая карта процесса

| Подача | Верхний продукт | Нижний продукт | |

|---|---|---|---|

| Тонн твердого вещества в час | 360,0 | 120,0 | 240,0 |

| Метров кубических пульпы в час | 291,2 | 157,9 | 133,3 |

| Грамм твердого вещества на литр пульпы | 1236,1 | 760,0 | 1800,0 |

| Тонн воды в час | 201,2 | 127,9 | 73,3 |

| Относительная плотность | 1,93 | 1,57 | 2,35 |

С целью обеспечения своевременной замены футеровки, каркас снабжен специальными отверстиями, которые пропускают шлам, если резина изношена, показывая тем самым на износ футеровки.

Для решения задач второй стадии предлагается гидроциклонная установка включающая в себя: радиальный циклонный распределитель в комплекте с 8 гидроциклонами (7 рабочих и 1 резервный)

2.Гидроциклон

Технологическая карта процесса

| Подача | Верхний продукт | Нижний продукт | |

|---|---|---|---|

| Тонн твердого вещества в час | 1120,0 | 400,0 | 720,0 |

| Метров кубических пульпы в час | 1052,2 | 652,2 | 400,0 |

| Грамм твердого вещества на литр пульпы | 1064,2 | 613,3 | 1800,0 |

| Тонн воды в час | 772,2 | 552,2 | 220,0 |

| Относительная плотность | 1,80 | 1,46 | 2,35 |

Как и у циклона для 1 стадии, каркасы циклонов 2 стадии снабжены специальными отверстиями, которые пропускают шлам, если резина изношена, показывая тем самым на износ футеровки.

Радиальный циклонный распределитель

Каждый распределитель оснащён распределителем пульпы, а также резервуарами для нижнего и верхнего продуктов. Вся проточная футерована резиной толщиной 10 мм, с твёрдостью по Шору А 40-45. кроме того, каждый распределитель имеет 5 ножевых задвижек с ручным управлением, а также диафрагменным манометром с глицериновым наполнением, рассчитанный на давление 0-160 кПа.

Предлагаемые циклоны относятся к серии высокопроизводительных циклонов, они укомплектованы входным патрубком с 25мм-вой резиновой футеровкой, установленным внутри корпуса из мягкой стали, и сменной резиновой футеровкой толщиной 15 мм, устанавливаемую внутри корпуса из волоконного усиленного композита.

Циклоны имеют следующие характеристики: диаметр 750 мм, вихревой искатель (диаметр 255 мм), угол конуса 20°, патрубок из полиуретана 110 мм. Циклоны эффективно работают при давлении 70 кПа, конечный продукт – d50, граница разделения 50 μм.

Циклоны (следующей стадии) имеют следующие характеристики: диаметр 750 мм, вихревой искатель (диаметр 255 мм), угол конуса 20°, патрубок из полиуретана 110 мм. Циклоны эффективно работают при давлении 70 кПа, конечный продукт – d50, граница разделения 46 μм.

Читайте также: