Реферат на тему дизель д49

Обновлено: 02.07.2024

Описание конструкции топливного насоса высокого давления. Его основные неисправности и подготовка к ремонту. Назначение, устройство и форсунок дизелей Д49, устранение возможных дефектов. Механизм управления топливными насосами и особенности его ремонта.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 25.11.2011 |

| Размер файла | 1,5 M |

Подобные документы

Назначение, принцип работы топливного насоса высокого давления. Правила эксплуатации и обслуживания главного генератора ГП-300. Возможные неисправности рамы электровоза ТА НП1, их причины и способы устранения. Охрана труда для локомотивной бригады.

курсовая работа [1,5 M], добавлен 29.10.2013

Назначение топливного насоса высокого давления. Регулятор частоты вращения. Автоматическая муфта опережения впрыска топлива. План технологических операций ремонта топливного насоса. Организация рабочих мест и техника безопасности при выполнении работ.

курсовая работа [993,8 K], добавлен 19.03.2015

Устройство, назначение, принцип работы топливного насоса высокого давления двигателя Д-243. Схема работы секции топливного насоса. Возможные неисправности и ремонт топливного насоса, его техническое обслуживания. Техника безопасности при ремонте трактора.

курсовая работа [3,4 M], добавлен 14.12.2013

Действующая система технического обслуживания и ремонта тепловозов. Работа в локомотивном депо. Устройство и принцип работы форсунок дизелей типа Д49. Регулирование и настройка форсунок на стенде. Связь структурных и диагностических параметров.

курсовая работа [32,9 K], добавлен 23.05.2009

Назначение, устройство, принцип работы, техническое обслуживание и ремонт коробки передач и топливного насоса высокого давления автомобиля КамАЗ-5320. Порядок выполнения работ при техническом обслуживании агрегатов. Технологические карты ремонта.

дипломная работа [1,8 M], добавлен 13.04.2014

Конструкция топливной системы дизеля автомобиля. Анализ и отказ ее неисправностей. Методы обеспечения работоспособности. Техническое обслуживание системы питания мотора. Разработка технологического процесса регулировки топливного насоса высокого давления.

курсовая работа [502,9 K], добавлен 23.05.2014

Технологический процесс и оборудование для ремонта топливного насоса высокого давления дизеля 10Д100. Проектирование ремонтного производства отделения локомотивного депо. Общая оценка экономической эффективности решений, принятых при проектировании.

Дизели 1А-5Д49 мощностью 3000 л.с. (2200 кВт) начали серийно выпускать на Коломенском тепловозостроительном заводе с 1975 г. Их устанавливал на грузовые двухсекционные тепловозы 2ТЭ116 Луганский тепловозостроительный завод. Позднее Коломенский завод приступил к серийному производству пассажирского односекционного тепловоза ТЭП70 с дизелями 2А-5Д49 мощностью 4000 л.с. (2940 кВт).

Рабочий процесс дизелей Д49 отличается высокой экономичностью на режимах номинальной мощности.

На российские железные дороги в общей сложности поступило около 2 тыс. секций тепловозов с дизелями типа Д49.

Шатунно-поршневая группа представляет группу деталей кинематической пары – поршень-шатун, играющей важную роль в рабочем процессе дизеля.

Поршни могут изготовляться из чугуна, стали и сплавов алюминия, что влияет на их конструктивные формы (алюминий имеет в 2,5 раза меньшую плотность и в 5 раз большую теплопроводность, чем чугун).

В данной работе рассматривается поршень дизеля типа Д49, особенности его конструкции, варианты модернизации, а также основные неисправности и методы их устранения.

1 . Поршень дизеля типа Д49. Конструкция. Основные

неисправности

1.1 Конструктивные особенности поршня

Поршень — один из основных и высоконагруженных узлов дизеля. Работоспособность поршня совместно с крышкой цилиндра и шатунными вкладышами определяет ресурс дизеля до ремонта, связанного с разборкой дизеля. На всех дизелях типа Д49 применен поршень составной конструкции и относительно малой массы, что создает умеренные инерционные нагрузки на детали шатунно-кривошипного механизма. Головка поршня отштампованная из жаропрочной стали, для снижения температуры охлаждается маслом в соответствии с рисунком 1.1.

Рисунок 1.1 - Устройство поршня

1-шпилька; 2,12-втулки; 3-палец; 4-стопорное кольцо; 5-уплотнительное кольцо; 6-головка; 7-кольца компрессионные; 8,9-кольца маслосъёмные; 10-расширитель; 11-тронк поршня; 13-стакан; 14-пружина; 15-проволока; 16-гайка; а - полость; б, в - каналы.

Поршень дизеля воспринимает силы давления газов в цилиндре и передает их на шатун, герметизирует изменяющийся при его движении объем цилиндра. Надежная работа поршневой группы зависит от обеспечения эффективных способов отвода тепла от днища поршня и создания благоприятных условий для работы поршневых колец. Через поршень может отводиться 4—7 % тепла, вводимого с топливом в цилиндр двигателях [1].

1.2 Основные неисправности поршней и крышек цилиндров

Анализ показывает, что дизели 1А-5Д49 тепловозов 2ТЭ116 имеют высокую повреждаемость и сменяемость деталей. Основные виды повреждений, например, за пять лет эксплуатации этих машин в депо Елец Юго-Восточной дороги распределяются в процентах следующим образом: трещины в крышках цилиндров – 6,1; прогары, изломы и изгибы клапанов – 33; пробой газов по газовому стыку между крышкой цилиндра и гильзой – 26,6; течи воды по резиновым уплотнениям рубашек и гильз втулок цилиндров – 29,6; задиры и разрушения поршней – 4,7.

Следует отметить, что для работников депо и ремонтных заводов важны данные о сменяемости деталей на неплановых и плановых ремонтах, а также о пробегах тепловозов до плановых разборок дизелей.

В соответствии с указанием МПС № М-2574 пробеги тепловозов 2ТЭ116 и 2ТЭ10У до текущих ремонтов ТР-2 установлены равными 135 тыс. км, до ремонтов ТР-3 - 270 тыс. км и до КР-1 – 800 тыс. км; для тепловозов 2ТЭ10Л и 2ТЭ10В соответственно 105, 210 и 630 тыс. км.

Надо отметить, что лучшие образцы зарубежных тепловозов имеют значительно более высокие пробеги локомотивов до разборки дизелей. Так, тепловозные двухтактные дизели фирмы “ GeneralMotors ” (США) моделей 645 и 710 имеют пробеги до разборки 1 млн. 200 тыс. км.

Несмотря на высокую стоимость основных деталей дизелей типа Д49 (крышек цилиндров, втулок цилиндров, поршней) их требуемая надёжность не обеспечивается, т.е. не выполняется установленные сроки службы в соответствии с техническими условиями на поставку этих дизелей.

Сроки службы крышек цилиндров должны быть равны сроку службы самих дизелей, т.е. 20-ти годам, или 3,6 млн. км. пробега тепловоза. Фактические же сроки службы крышек составляют 800 тыс. км.

Средняя сменяемость крышек на капитальном ремонте на Воронежском ТРЗ составляет 10 шт. на дизель, или 62,5 %. По требованиям ТУ на дизель типа Д49 допускается сменяемость только 15% крышек, или 2,4 крышки за весь срок службы дизеля.

По ТУ сроки службы поршней и втулок цилиндров должны быть равны сроку службы дизеля до капитального ремонта (1млн. 200 тыс. км.). Фактически же средние сроки их службы находятся в пределах 600 – 800 тыс км.

Особенно высокая повреждаемость крышек и втулок цилиндров была на дизелях 2ТЭ121 в депо Попасная Донецкой дороги. Так, по данным этого депо, на 30-ти дизелях примерно за 2 года эксплуатации было сменено 78 крышек цилиндров, т.е. в среднем 2,6 крышки на один дизель. На некоторых дизелях в течении этого периода одновременно сменялось до восьми крышек. По три крышки цилиндра были сменены на трёх тепловозах при их пробегах менее 100 тыс. км. Всего за этот период было сменено 20 крышек при пробеге от изготовления дизелей менее 200 тыс. км.

Из-за трещин были установлены случаи сменяемости одновременно до двух втулок цилиндров на дизеле. Из-за задира были случаи замены одновременно до четырёх гильз (втулок) цилиндров.

В 1993 г. в депо Елец полностью сменили: все втулки цилиндров на пяти дизелях; гильзы на двух дизелях; резиновые кольца рубашек и водяных втулок на семидесяти дизелях, а резиновые кольца переливных трубок втулок цилиндров на пятидесяти дизелях.

Эксплуатационные наблюдения показывают, что поршни дизелей типа Д49, имеющие составную конструкцию, обладают целым рядом серьезных недостатков по сравнению с цельнолитыми поршнями, применяемыми на отечественных и зарубежных дизелях.

Рисунок 1.2 - Отложение нагара в головках поршней дизелей типа Д49 после пробега 510 тысяч километров

Из рисунка видно, что нагар в значительных количествах откладывается в центре головки и по ее краю, перекрывая почти полностью отверстия для перетока масла из центральной части в край головки (для перетока масла в головке имеется 12 отверстий диаметром 5 мм).

Осмотр поршней показал, что отложения нагара в центре днища и по краю головки было наименьшее, если отверстия для перетока масла были забиты нагаром только частично. Отсюда следует вывод, что отверстие для перетока масла диаметром 5 мм является недостаточным. Оно должно быть увеличено до 8,5 мм, имеющимся в головке составного поршня дизелей 11Д45 и 14Д40, в которых не наблюдается таких отложений нагара, как в поршнях дизелей типа Д49.

В некоторых головках поршней, доставленных из депо Дно, в середине перемычек головки для тарелок впускных клапанов (в самом тонком месте, где толщина перемычки составляет 2,8 мм) возникают термические трещины из-за перегрева головки при отложении нагара. Во время ремонта в целях повторного использования головок рекомендуется эти трещины удалять путем разделки на всю высоту перемычки (примерно 100 мм), на ширину в верхней части до 6,0 мм и у основания трещин до 3,0 мм с радиусом 1,5 мм.

Большие отложения нагара были обнаружены в головках поршней дизелей тепловозов 2ТЭ116 номеров 1315, 1316 и 1352 приписки депо Жмеринка на ремонте ТР-2 после пробегов в интервале 214 — 294 тыс. км. Толщина нагара находилась в пределах 15 — 20 мм, уменьшение проходного сечения в отверстиях для перелива масла достигало 50 — 80 %. При этом использовалось масло марки М14Г2.

На испытаниях тепловозов 2ТЭ116 в депо Основа и Полтава было обнаружено значительное количество поршней (37 шт.) на 14-ти секциях тепловозов, не имевших слива масла из поршней. Такие случаи отмечались в депо Кочетовка, Елец и Жмеринка. Отсутствие слива масла возникает при полностью забитых нагаром отверстиях для перетока масла из центра в край головки поршня в соответствии с рисунком 1.2.

2 .Модернизация и ремонт поршня дизеля типа Д49

2.1 Варианты модернизации поршня дизеля Д49

У поршня дизеля Д49 головка поршня изготовлена из жаростойкой стали ЭИ415, а тронк из алюминиевого сплава АК6. Охлаждение этого поршня обеспечивается взбалтыванием масла, которое подается через отверстие в шатуне и алюминиевый стаканчик сначала в центральную полость охлаждения поршня, а затем в кольцевую периферийную[1].

Применявшаяся ранее конструкция поршня дизеля Д49 характерна расположением всех колец выше оси пальца в соответствии с рисунком 2.1.

Рисунок 2.1 - Составные охлаждаемые поршни дизеля 5Д49

а - до модернизации; б - модернизированный повышенной газоплотности; 1-тронк; 2-кольца маслосъёмные; 3-кольцо торсионное; 4-кольца компрессионные; 5-головка; 6-стакан; 7-пружина.

Для уменьшения расхода масла на угар и прорыва газов в картер, в конструкцию поршня внесены следующие изменения: увеличено расстояние от крышки цилиндра до поршня за счет уменьшения высоты головки поршня; фрезеровки в головке под клапаны выполнены несквозными; установлены три верхних компрессионных кольца с односторонней трапецией и четвертое торсионное кольцо; второе маслосъемное кольцо расположено ниже оси пальца и выполняет роль дозатора расхода, масла; уменьшен зазор между тронком и втулкой цилиндра.

Испытания показали, что модернизированный поршень снижает в 2 раза расход масла на угар, в 1,5 раза повышает срок службы по загрязненности и на 30% снижает прорыв газов в картер. Практически ликвидируются отложения нагара на поршень и крышку цилиндра со стороны камеры сгорания.

Рисунок 2.2 - Температуры в различных точках головки поршня дизеля 1А-5Д49

Над первым компрессионным кольцом температура не превышает 170°C (в соответствии с рисунком 2.2).Умеренные температуры обеспечивают хорошую износостойкость ручьев компрессионных колец. Исследования относительного изменения тепловых и механических напряжений в головке поршня Д49, выполненного на одноцилиндровом отсеке, показали: уровень тепловых напряжений превосходит механические примерно в 2 раза. Схема охлаждения с подводом охлаждающего агента в зону колец эффективно снижает теплонапряженность головки поршня; снижение давления подачи масла ниже номинального (Рм =0,4 МПа) приводит к увеличению уровня температурных напряжений во всех исследованных точках головки поршня. В зоне первого компрессионного кольца при уменьшении давления с 0,4 до 0,2 МПа температурные напряжения возрастают в 1,65 раза, на поверхностях, охлаждаемых маслом, в 1,5 раза и т.д.

Износостойкость алюминиевых поршней можно повысить глубоким анодированием электролизным способом. При этом получается пористая пленка окиси алюминия толщиной 0,08—0,1 мм, которая обладает резко пониженной теплопроводностью, повышенной маслоемкостью, износостойкостью и коррозионной стойкостью.

На дизелях типа Д49 наблюдается высокая сменяемость компрессионных колец: на ремонтах ТР-2 и ТР- 3 заменяется до 50% поршневых колец от числа установленных на поршнях. Компрессионные кольца сменяются, главным образом, из-за износа хромого покрытия у замка на длине 40-50 мм, а также из-за достижения предельного значения зазора у замка.

С первых номеров дизелей типа Д49 до 1981г. Использовались компрессионные кольца с двухсторонней трапецией. Необходимость в таких кольцах вызывалась применением головок поршней без масляного охлаждения. При переходе на масляное охлаждение поршней следовало перейти на кольца прямоугольного сечения. Однако завод перешел на кольца с односторонней трапецией, что сохранило их недостатки и вызвало увеличение зазора в замке из-за износа боковой поверхности.

По чертежам ВНИИЖТа разработаны поршни для дизелей 1А-5Д49 с прямоугольными канавками для компрессионных колец . Эти кольца покрыты слоем пористого хрома. Сначала на рабочую поверхность кольца наносится слой хрома общей толщиной 0,16-0,25 мм, а затем при изменении полярности на электродах в ванне в слое хрома толщиной 0,05- 0,08 создаются поры.

Рисунок 2.3 - Поршень дизеля 1А-5Д49 с прямоугольными канавками для компрессионных колец.

ВНИИЖТ разработал чертежи перспективных колец для дизелей 10Д100 с десятью канавками, для дизелей типа Д40– с девятью канавками и шагом между ними 0,6+0,05 мм, а для дизелей типа Д49 с шестью канавками высотой 6 мм и шагом 0,6 мм, с глубиной 0,15+ 0,05 мм.

2.2 Методы устранения нагара в поршне дизеля типа Д49

Причины чрезмерного отложения нагара в головках поршней дизелей типа Д49 — малое количество масла, прокачиваемого через поршни, малые скорости движения масла в поршне, а также высокая температура внутри головки достигает 140 °С, что резко повышает интенсивность отложения нагара на внутренних поверхностях головки.

Для снижения отложений нагара в головках поршней дизелей типа Д49 рекомендуется диаметры отверстий в головках поршней увеличить до 8,5 мм их рассверловкой при разборках.

Для того, чтобы предотвращать отложение нагара в поршне необходимо проверять слив масла из поршней на ремонтах ТО-3 и ТР-1 на неработающем дизеле с включением маслопрокачивающего насоса.

При отсутствии слива такие поршни надо вынимать из втулок цилиндров дизеля и очищать от нагара, прежде всего отверстия для перетока масла.

На отдельных поршнях очистку от нагара в переливных отверстиях в депо Ленинград-Витебский производят высверливанием нагара сверлом с наконечником из твердого сплава, а в депо Ленинград-Варшавский нагар из отверстий удаляют продалбливанием.

Наиболее эффективным способом очистки от нагара головок поршней дизелей типа Д49 от нагара одновременно всех поршней является метод, используемый в депо Дно. Очищают поршни путем погружения головок в расплав солей следующего состава: едкий натрий — 65 % (по весу); азотно-кислый натрий — 30 %; поваренная соль — 5%. Смесь солей нагревается в ванне до 350 — 400 °С; температура расплава солей должна быть 250 °С; удельный вес расплава 1,7 г/см 3 . Установка для очистки головок от нагара состоит из трех ванн: для расплава солей; для воды; кислотной, содержащей 50%-ный раствор соляной кислоты с добавкой столярного клея. Мощность электронагревателя должна быть 35 — 40 кВт. Время нагрева расплава с комплектом деталей составляет 20 — 35 мин.

В таблице.1. представлены результаты испытаний и расчетных исследований распределения масла в дизеле типа Д49 при двух методах подачи масла в поршни.

Из таблицы видно, что при переходе на подачу масла в поршни через форсунки поступление масла в поршни на номинальном режиме увеличивается в 5 раз. При таком увеличении количества масла в поршне дизеля типа Д49 температура его внутри головки поршня будет не выше 90 0 С и при этом отложение нагара станет в несколько раз меньшим, исчезнет процесс зарастания нагаром отверстий для перетока масла.

Прокачка масла через дизель типа Д49 при подаче его в поршни через шатуны и форсунки

ОБЩИЕ СВЕДЕНИЯ

Наибольшее применение дизели типа Д49 получили на железнодорожном транспорте. На магистральные тепловозы устанавливают дизель-генератор 1А-9ДГ (рис.1) исп.2 или 2А-9ДГ, состоящий из дизеля 16ЧН26/26 и синхронного генератора 6, установленных на общей поддизельной раме 7 и соединённых муфтой пластинчатого типа. Дизель четырёхтактный, V -образный, 16-цилиндровый, с газотурбинным наддувом и охладителем наддувочного воздуха 12.

Рис. 1 – Дизель-генератор 1А-9ДГ

1 – турбокомпрессор; 2 – коллектор выпускной; 3 – вентилятор охлаждения тягового генератора; 4 – регулятор частоты вращения и мощности; 5 – возбудитель тягового генератора; 6 – генератор тяговый (переменного тока); 7 – рама поддизельная; 8 – маслоохладитель; 9 – масляный фильтр грубой очистки; 10 – насос масляный; 11 – насос водяной; 12 – охладитель наддувочного воздуха; 13 – центробежные фильтры масла; 14 – маслоотделительный бачок; 15 – поддон дизеля.

Рис. 2 – Общий вид дизеля

1 – привод насосов; 2 – воздухоохладитель; 3 – лоток дизеля; 4 – блок дизеля;

5 – маслоохладитель.

Степень унификации деталей различных моделей ряда равна 87%. Все основные узлы дизелей типа Д49 одинаковы для всех его модификаций.

Рис. 3 – Фрагмент дизеля

1 – коленчатый вал; 2 – ведущий диск муфты; 3 – маслоохладитель;

4 – поддизельная рама.

Рама под дизель и генератор сварная. В поддон 15 заливается масло в количестве 1250 кг . Блок цилиндров сварно-литой, подшипники коленчатого вала подвесного типа.

Рис. 4 – Блок дизеля

1 – лоток дизеля; 2 – шпилька крепления крышки цилиндра; 3 – верхняя часть блока; 4 – нижняя часть блока; 5 – смотровой люк; 6 – стойка.

Коленчатый вал стальной, азотированный. Для уменьшения напряжений, возникающих вследствие крутильных колебаний, на переднем конце коленчатого вала установлен комбинированный антивибратор, состоящий из маятникового антивибратора и силиконового демпфера вязкого трения.

Рис. 5 – Фрагмент коленчатого вала

1 – комбинированный антивибратор; 2 – шпилька крепления противовеса; 3 – противовес; 4 – коренная шейка; 5 – щека; 6 – коренная шейка; 7 – шатунная шейка.

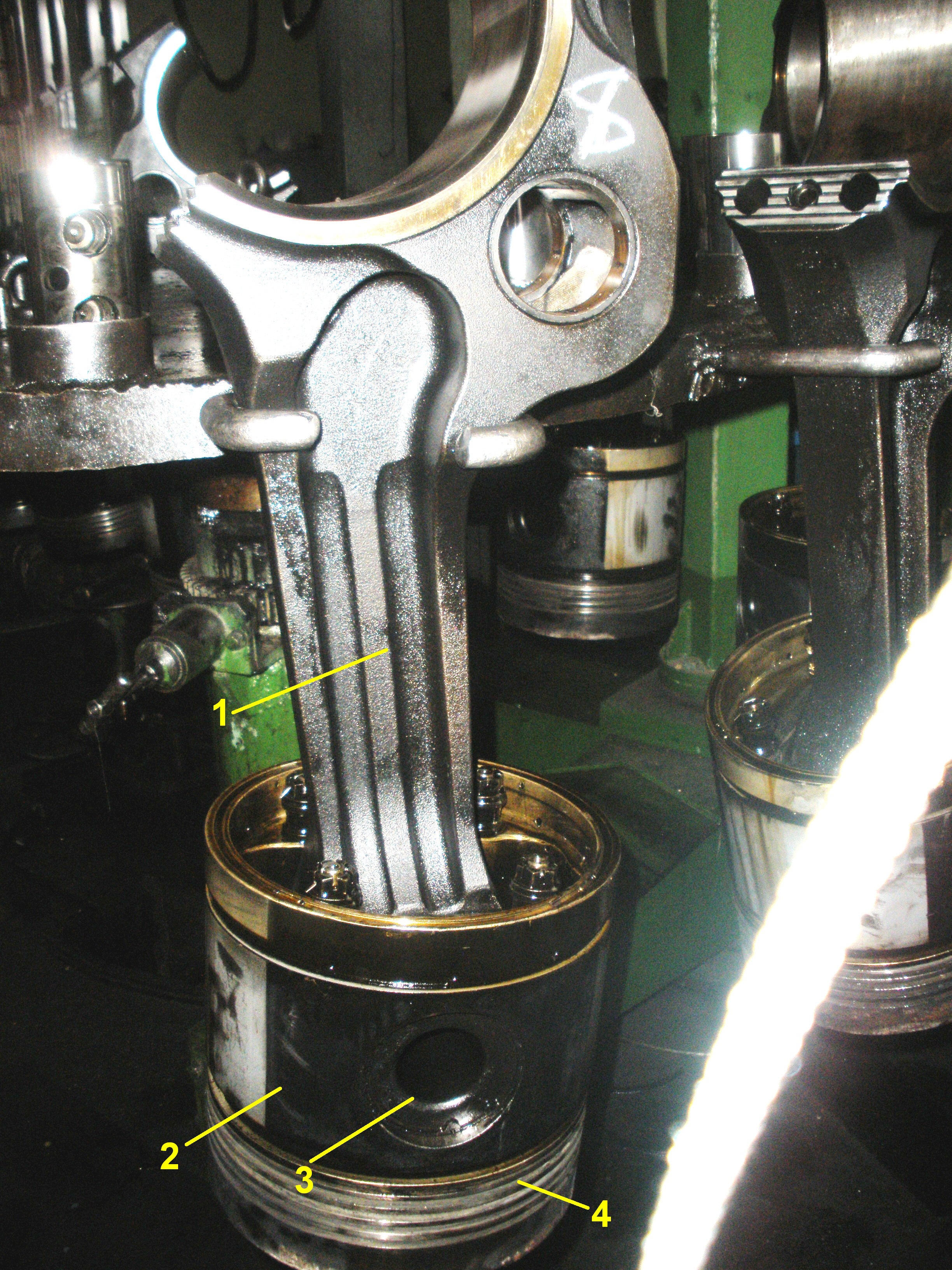

Шатунный механизм состоит из главных и прицепных шатунов. Прицепной шатун болтами крепится к пальцу, установленному в проушинах главного шатуна. Поршень составной. Головка крепится к тронку шпильками, в отверстия тронка установлен палец плавающего типа, застопоренный для предотвращения осевого перемещения кольцами. Поршни охлаждаются маслом, поступающим из масляной системы дизеля через шатуны.

Рис. 6 - Прицепной шатун с поршнем Рис. 7 - Главный шатун с поршнем

1 – прицепной шатун; 2 – поршневая 1 – главный шатун; 2 – поршень;

шпилька; 3 – тронк поршня; 4 – головка 3 – поршневой палец; 4 –поршне-

поршня. вые кольца.

В крышке цилиндра расположены два впускных и два выпускных клапана, и индикаторный кран. На крышке установлены рычаги привода клапанов. Втулка цилиндра подвешена и прикреплена к крышке цилиндра шпильками.

Рис. 8 – Крышка цилиндра

1 – крышка; 2 – пружины клапана;

3 – двуплечий рычаг.

Стык между крышкой и втулкой (газовый стык) уплотняется стальной омеднённой прокладкой. На втулку напрессована рубашка, которая образует полость для прохода охлаждающей воды.

Рис. 9 – Втулка цилиндра

1 – втулка для перетока воды в крышку; 2 – шпилька крепления крышки; 3 – утолщенный бурт гильзы; 4 – гильза; 5 – следы кавитационной коррозии.

Лоток с распределительным валом расположен в верхней части блока. На лотке установлены топливные насосы высокого давления. Распределительный вал (один на оба ряда цилиндров) приводится во вращение от коленчатого вала зубчатой передачей, имеющейся на заднем торце блока цилиндров, которая одновременно является приводом объединённого регулятора 4, тахометра, предельного выключателя, возбудителя 5, стартер-генератора и вентилятора охлаждения тягового генератора 3.

Рис. 10 – Вспомогательное оборудование дизеля

1 – вентилятор охлаждения генератора; 2 – объединенный регулятор дизеля; 3 – возбудитель.

Топливная система высокого давления состоит из 16 индивидуальных насосов плунжерного типа и 16 форсунок закрытого типа. Топливо от насосов высокого давления подаётся к форсункам по трубопроводу высокого давления.

Топливоподкачивающая система состоит из топливоподкачивающего насоса, топливоподкачивающего агрегата (установлен на тепловозе), фильтров грубой очистки (установлены на тепловозе), топливоподогревателя (установлен на тепловозе), фильтра тонкой очистки и перепускного клапана, обеспечивающего необходимое давление топлива, поступающего к топливным насосам высокого давления.

Рис. 11 – Привод насосов

1 – масляные насосы; 2 – топливный насос; 3 – водяные насосы.

Масляная система состоит из двух масляных насосов 10, маслопрокачивающего насоса (установлен на тепловозе), фильтров грубой очистки масла 9, фильтров полнопоточной (установлены на тепловозе) и центробежной 13 очистки масла, клапанов системы, водомасляного теплообменника 8. На дизели последних выпусков вместо фильтров грубой и полнопоточной очистки масла устанавливают автоматический фильтр масла с обратной промывкой.

На дизеле имеется предельный выключатель, который в случае повышения частоты вращения коленчатого вала выше допустимой посредством рычажной передачи выключает подачу топлива в цилиндры и одновременно подаёт импульс механизму воздушной захлопки, перекрывающей поступление воздуха из воздушной улитки турбокомпрессора в охладитель наддувочного воздуха и ресивер дизеля.

Система охлаждения дизеля водяная, принудительная, двухконтурная, закрытая, с избыточным давлением в расширительном баке тепловоза в результате естественного парообразования. Циркуляция воды в системе обеспечивается центробежными насосами.

Картер дизеля вентилируется отсосом газов на всасывание в турбокомпрессор 1. Разрежение в картере регулируется автоматически. В целях предотвращения скопления масла в ресивере наддувочного воздуха на дизеле имеется система удаления масла из ресивера в ёмкость, расположенную с левой стороны в раме. Для контроля за работой этой системы на раме предусмотрен специальный штуцер.

На переднем торце дизеля установлены привод насосов, турбокомпрессор 1, охладитель наддувочного воздуха 12, реле давления масла, автомат системы вентиляции картера.

Рис. 12 - Турбокомпрессор

Рис. 13 - Вспомог. оборудование Рис. 14 - Фильтр грубой очистки масла

дизеля: 1 – воздухоохладитель; 2 – маслоотделительный бачок.

От привода насосов приводятся во вращение два насоса масла, два насоса воды, топливоподкачивающий насос. С левой стороны дизеля расположены фильтр масла грубой очистки 9, центробежные фильтры 13, теплообменник масла 8, объединённый регулятор 4 со встроенной в него защитой дизеля от падения давления масла в масляной системе и пусковой сервомотор.

С правой стороны дизеля – фильтр тонкой очистки топлива, предельный выключатель и маслоотделительный бачок 14 системы вентиляции картера. Выпускные газы подводятся к турбокомпрессору по выпускному патрубку 2.

Рис. 15 - Масляная система Рис. 16 - Масляная система

1 – центробежные фильтры масла; 1 – охладитель масла.

2 – поддизельная рама.

Пуск дизеля осуществляется через привод распределительного вала стартер-генератором, расположенным на тяговом генераторе. В генераторном режиме стартер-генератор питает цепи управления тепловоза и производит подзарядку аккумуляторных батарей.

На тяговом генераторе также расположен возбудитель тягового генератора 5, получающий вращение от привода распределительного вала. Стартер-генератор и возбудитель соединены с приводом распределительного вала двойными резиновыми пальцевыми муфтами.

Со стороны привода распределительного вала на дизеле установлен манометр магнитоиндукционного тахометра (последний установлен на тепловозе), а также имеется место для ручного замера частоты вращения коленчатого вала дизеля. В системе тепловоза предусмотрена защита дизеля от перегрева воды и масла.

На переднем торце дизеля установлено реле давления масла Д-250Б, которое через электросхему тепловоза обеспечивает дополнительную защиту (остановку дизеля) при падении давления масла на входе в дизель ниже 0,07 МПа (0,7кгс/см²), а также реле давления масла, блокирующее через электросхему тепловоза пуск дизеля при давлении масла в системе дизеля менее 0,03МПа (0,3 кгс/см²). Дизель имеет защиту от повышения давления в картере.

Одним видов дизельного двигателя является четырёхтактный Д49. Дизель Д49 имеет такую особенность, которая позволяет варьировать число цилиндров (от 2 до 8), диаметром 260 мм. Сваренные между собой вертикально и горизонтально расположенные листы представляют раму дизеля типа д49. Для того, что бы рама была прочнее и надёжнее, её конструкцию дополнили рёбрами жёсткости.

Масло сливается в поддоны, которые находятся снизу рамы. Сами поддоны закрыты специальными стенками, что не позволяет маслу разлиться, разбрызгаться и исключает иные всевозможные неприятные ситуации. Состав поддона подразумевает наличие специального канала для стекания масла (коллектора).

Рама также является основой, на которую при помощи болтов устанавливаются генераторы. Блок дизеля в данном случае не является исключением. Модель рамы — это полный аналог рамы 10Д100.

Доступные варианты дизеля типа Д49

5Д49 — тепловозный дизель, идеально подходит для тепловозов различных серий и модификаций. Впервые устройство типа д49 было установлено на 2ТЭ116, имело 12 цилиндров и располагало мощностью в 2000 кВт. В процессе эксплуатации были выявлены некоторые недостатки, которые стали причиной приостановки их установки и производства.

На сегодняшний день Д49 — это группа дизеля, где каждая отдельная модель, в первую очередь, характеризуется своим, отличительным числом цилиндров:

Параметры и характеристики устройства

Агрегат имеет следующие характеристики:

- мощность 4416 кВт;

- у-образное строение;

- оснащён газотрубным наддувом;

- впрыск топлива происходит непосредственно в дизель;

- надувочный воздух поддаётся охлаждению.

Ремонтные работы дизеля

Любой дизель, в том числе и типа Д49, имеет свой определённый срок эксплуатации, а также периоды, в которые необходимо осуществлять ТО и ремонт. В основном, при обнаружении поломки любой из деталей, проводится частичное ремонтирование с разборкой дизеля. Работы могут быть реализованы несколькими способами, всё зависит от ситуации и величины повреждений.

Не разбирая дизель полностью можно осуществить оперативное вмешательство, в процессе которого поршень дизеля осматривается, детали поддаются шлифовке или вправлению.

Неисправности, в результате которых тепловоз не подлежит дальнейшей эксплуатации, то есть не может функционировать, считаются серьёзными поломками. К таким ситуациям стоит относиться со всей серьёзностью, ведь они могут стать причиной больших проблем. Даже мелкая неисправность дизелей д49 со временем отразится на работе всей системы механизмов тепловоза.

Одна поломка влечёт за собой другу, так и запускается цепная реакция. Учитывая то, что все работы выполняются под воздействием высокого давления, то все деформации и любые отклонения от норм могут навредить запчастям и полностью ввести их из строя. Восстановить их уже не получится.

Взрыв дизеля — самая опасная ситуация, к которой может привести несвоевременное или некачественное обслуживание агрегатов. Выбирая компанию для сотрудничества, убедитесь в её компетентности.

7-6Д49 — разновидность блока цилиндров дизеля

Блок дизеля — это сварно-литое изделие, имеющее V-образную форму. Верхняя часть блока оснащена литыми стойками с встроенными шпильками, при помощи которых крепится цилиндровая крышка дизеля д49.

Дизель типа 7-6Д49 плоский, в связи с чем, для обеспечения надёжного крепления стоек с подвесками, помимо использования вертикальных болтов, агрегат нуждается в применении болтов и горизонтального типа. Для расположения в верхней части блока втулок цилиндров, имеется восемь секций.

Конструкцией развала блока предусмотрены:

- специальные каналы для воздуха, поток которого поступает из интеркулёра;

- масляный канал (центральный).

Схема блока цилиндров дизеля 7-6Д49 очень схожа со схемой строения блока модели 3А-6Д49, но всё же имеет некоторые особенности, которые и предопределяют его возможности и способ использования.

Средства защиты дизеля

Под защитой дизеля принято понимать меры, посредством которых дизель будет: остановлен, с него снимется часть нагрузки или будет полностью заблокирована возможность его запуска.

Причин для остановки техники может быть несколько. В основном, это ситуации когда подводит масляная система дизеля или топливная система дизеля д49.

На практике можно столкнуться с ситуациями, при которых:

- водящее давление масла меньше 0,8 атм;

- диапазон давления, находящегося в лотке масла, составляет 0,4-0,6 атм;

- находящиеся в картере двигателя газы имеют давление более 60 мм вод.ст;

- частота осуществляемых оборотов выше допустимых норм.

Реализация процесса защиты в виде разгрузки происходит при достижении воды температуры более 98 о С (выходя из дизеля), вращение коленчатого вала составляет порядка 820-1000 оборотов в минуту, а показатель входного давления масла не достигает даже 2,025атм.

Масляная система дизеля не начнёт своё функционирование, если работает валопроворотный механизм, перед запуском масло не было прокачано 60 секунд, а давление меньше 0,1 атм. Будет включена сигнализация, если t o масла при поступлении в двигатель превышает значение в 85 о С.

Общие сведения о дизеле типа Д49

Независимо от количества встроенных цилиндров в Д49, каждый из них имеет 4 клапана, в развале цилиндров установлен впускной коллектор, а снаружи — выпускной. У каждого цилиндра также имеется своя секция ТНВД. Управление осуществляется несколькими валами с 1-го регулятора.

Поршень дизеля перемещается в процессе функционирования при помощи цилиндровых гильз, которые направляют поршни, образуя рабочий объём. Шатунно поршневая группа требует особого контроля в процессе эксплуатации, проведения ТО и ремонтов. Это позволит обеспечить продуктивное и длительное функционирование всего агрегата.

Коленчатый вал — самая дорогостоящая деталь двигателя, которая при функционировании системы подвергается самому большому износу из-за поступательных движений, высокого давления и взаимодействия с рядом расположенными деталями. КВ не защищен, в связи с этим его конфигурация разработана достаточно прочной и износостойкой. Очень важно при установке детали сделать всё правильно, ведь неправильное расположение может привести к саморазрушению.

Правильный запуск двигателя представляет собой 4 этапа, где вначале повышается температура, после чего увеличивается вязкость масла, а как результат и сила сопротивления. Только потом двигатель запускается. Категорически запрещено запускать холодный двигатель, это приведёт к его быстрому износу.

Читайте также: